Fターム[4F213WL27]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 三次元成形技術 (2,994) | 材料 (360) | 成形材料 (332) | 形状、状態 (72) | フィルム状、ひも状 (14)

Fターム[4F213WL27]に分類される特許

1 - 14 / 14

立体模型製造方法、立体模型およびCADデータ加工装置

【課題】強度や耐摩耗性を向上させた立体物を造形する立体模型製造方法および立体模型を提供する。

【解決手段】コンピュータ100、3次元プリンタPRN1および減圧装置VCMを使用する立体模型製造方法は、立体模型の第1の面に複数の第1の開口と、立体模型の第2の面に第2の開口とを設け、第1の開口と該第2の開口とを連通する経路を形成するように前記3次元CAD情報を加工する加工ステップと、3次元CAD情報に基づき、第1の面に複数の第1の開口と、第2の面に第2の開口と、第1の開口と該第2の開口とを連通する経路と、が形成された立体模型を出力する出力ステップと、立体模型の前記第1の面に、前記第1の開口を覆うようにシートを載置し、減圧装置を使用して、前記第2の面の第2の開口から経路を減圧して該立体模型と該シートを密着させる密着ステップを有する。

(もっと読む)

超疎水性表面および製造方法

【課題】超疎水性表面挙動の活用を実現可能にする超疎水性構造の製造を容易にする。

【解決手段】基部上に隆起マイクロスケール特徴構造の超疎水性パターンを有し、この基部および隆起マイクロスケール特徴構造が一体構造である装置に、3次元グラフィックス・デザインを提供するステップ(604)と、この3次元グラフィックス・デザインを陽像または陰像として3次元ラピッド・プロトタイプ製造装置に入力するステップ(608)と、構築材料を布設しかつ基部および隆起マイクロスケール特徴構造を一体構造として製造するステップ(612)とを含む方法。

(もっと読む)

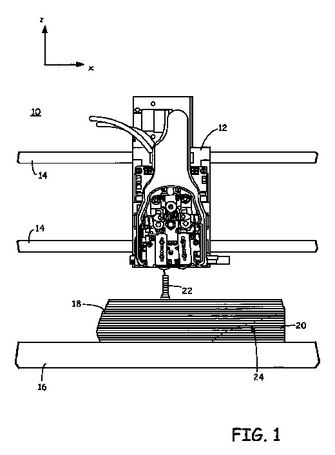

押し出し式デジタル製造システムにて使用する局所的表面パターンを有する消耗材料

押し出し式デジタル製造システム(10)にて使用する消耗材料(34)が提供される。消耗材料(34)は、押し出し式デジタル製造システム(10)の駆動メカニズム(56)と係合するように構成された局所的表面パターン(40)を含む。  (もっと読む)

(もっと読む)

押し出し式デジタル製造システムにて使用する非円筒形フィラメント

押し出し式デジタル製造システム(10)にて使用する消耗材料(34)が提供される。前記消耗材料(34)は、長さ(36)と、軸方向に非対称である前記長さ(36)の少なくとも一部の断面プロファイル(38)を含む。前記断面プロファイル(38)は、前記押し出し式デジタル製造システム(10)の非円筒形液化装置(48)を使用して、同一の熱的に制限された最大体積流量の円筒形液化装置で円筒形フィラメントを使用して達成可能な応答時間より速い応答時間を提供するように構成される。  (もっと読む)

(もっと読む)

チタン体を製造する方法および装置

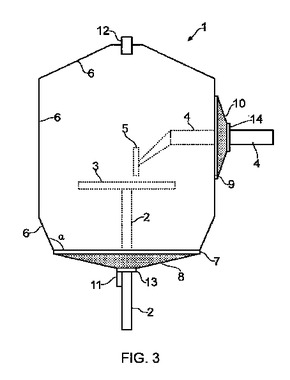

本発明は、固体自由形状製造によって物体、特にチタンまたはチタン合金からなる物体を製造する方法および反応器に関する。固体自由形状製造による溶接可能材料の物体の製造の反応器は、周囲雰囲気に対して閉鎖されている反応器チャンバを備え、反応器には、反応器チャンバを形成する隣接するすべての壁要素が鈍角(90°を上回る)で接合されるように構成され、反応器チャンバの下方に位置するアクチュエータには、アクチュエータが、反応器チャンバ内部に支持基材を保持して、反応器チャンバの底部の開口部を通して反応器チャンバ内に突出するように構成され、開口部が、開口部において反応器壁に、かつアクチュエータに気密取付けされる少なくとも1つの弾性ガス不透過性膜によって封止され、反応器チャンバの外部に位置するアクチュエータには、アクチュエータが、反応器チャンバの内部に溶接可能材料のワイヤ供給器を備えた高エネルギープラズマトランスファーアーク溶接トーチを保持して、反応器チャンバの側面の開口部を通して反応器チャンバ内に突出するように構成され、開口部は、開口部において反応器壁に、かつアクチュエータに気密取付けされる少なくとも1つの弾性ガス不透過性膜によって封止され、反応器には、反応器チャンバの最低位に位置する少なくとも1つの閉鎖可能ガス入口と反応器チャンバの最高位に位置する少なくとも1つの閉鎖可能ガス出口とが備えられる。  (もっと読む)

(もっと読む)

立体造形方法および立体造形装置

【課題】厚み精度の一定でない安価なシート材であっても、作製する立体モデルの高さ精度の向上が可能な立体造形方法等を提供する。

【解決手段】立体モデルMの3次元形状データに基づいて作成した積層順を含む複数枚のシート材Sの切抜きデータを用い、複数枚のシート材Sを切抜きカットしながら積層して立体モデルMを作製する立体造形方法であって、複数枚のシート材Sの積層過程において、作製途上の立体モデルMである途上モデルM´の高さを計測する計測ステップと、計測した途上モデルM´の高さである実測値と計測時における理論上の途上モデルM´の高さである理論値とを比較する比較ステップと、比較結果に基づいて、シート材Sの積層枚数を都度増減する枚数調整ステップと、を備えた。

(もっと読む)

透明立体プリンタ装置

【課題】 可能な限り簡単な手法によりプリントする立体造形物を、内部構造をも含めて観察、把握することができる透明立体プリンタ装置を得る。

【解決手段】 透明立体プリンタ装置を、立体物データを入力する手段1と、入力されたデータから三次元モデルデータを生成する手段2と、該三次元モデルデータに基づき透明の薄い樹脂フィルム上に、立体物模型を構成する各部品や部位毎に色を変えて、断面形状を印刷する手段3と、この印刷手段で印刷した樹脂フィルムを、順次微細寸法の高さ毎に1層ずつ重ねて、各高さに相当する断面形状を順次印刷していくことを繰り返し、多数の印刷された透明フィルムを重ねて貼り合わせる手段4とを備えてなる構成とする。

(もっと読む)

立体造形方法および立体造形装置

【課題】小型で簡素な構成の装置により、短時間で精密な立体モデルを作成することが可能な立体造形方法および立体造形装置を提案すること。

【解決手段】シート積層法による立体造形において、水溶紙からなるシート材Sを積層材料として用いる。各層の積層時に、液滴吐出ヘッド7のノズルを用いて硬化型水溶液を滴下することにより、各層のシート材Sにおける立体モデルMの断面部分を不溶化すると共に、着色部位には硬化型の着色用溶液を滴下して着色し硬化する。積層体S0の完成後に、積層体S0を水に浸して不溶化されていないシート材Sを除去し、立体モデルMを完成させる。

(もっと読む)

立体造形方法および立体造形装置

【課題】安全かつ簡素な構成の装置により、短時間で精密なカラー立体モデルを作成することが可能な立体造形方法および立体造形装置を提案すること。

【解決手段】シート積層法による立体造形において、水溶紙からなるシート材Sを積層材料として用いる。各層の積層時に、液滴吐出ヘッド7のノズルを用いて水を滴下することにより、各層のシート材Sを立体モデルMの輪郭線Lに沿って切断可能にする。また、各層の積層時に液滴吐出ヘッド7により着色用溶液を滴下してシート材を着色する。積層体S0の完成後に、シート材Sの不要部分を引き剥がして立体モデルMを完成させる。各層間の接着は、サーマルヘッド14による熱圧着、液滴吐出ヘッド7を用いた接着剤の滴下による接着、水の滴下による溶着、等により行う。

(もっと読む)

押出による積層堆積システムに使用される消耗アセンブリ

フィラメント(386)の供給を維持するように構成されたコンテナ部(34、134、234、334)と、コンテナ部(34、134、234、334)に接続されたガイドチューブ(36、136、236、336)と、ガイドチューブ(36、136、236、336)に接続されたポンプ部(38、138、238、338)とを備える消耗アセンブリ(18、118、218、318)。  (もっと読む)

(もっと読む)

3次元構造体の作製方法、およびその作製装置

【課題】3次元構造体を比較的短時間で形成すること、あるいは、形状だけでなく機能も

併せて満たすラピッドマニュファクチュアリング技術を実現すること。

【解決手段】3次元構造体の作製方法が、(A)所定の外形状を有するとともに、少なく

とも一部が第1の機能液を含有している第1の多孔質性シートに、第2の多孔質性シート

を重ねる工程と、(B)前記第2の多孔質性シートの少なくとも所定形状で囲まれた範囲

を前記第1の多孔質性シートに接着する工程と、(C)前記第2の多孔質性シートを前記

所定形状に加工する工程と、(D)前記(B)の後で、前記第1の多孔質性シートと前記

第2の多孔質性シートとを介して前記第1の機能液と第2の機能液とが接触するように、

前記第2の多孔質性シートの前記範囲の少なくとも一部に前記第2の機能液を含有させる

工程と、を包含している。

(もっと読む)

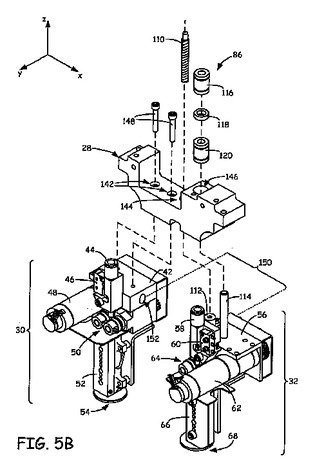

押出による積層堆積システムに用いられる押出ヘッド

押出ヘッドは、少なくとも1つの取付構造と、少なくとも1つの取付構造に固定された第1の液化ポンプと、第1の液化ポンプに隣接して配置された第2の液化ポンプと、少なくとも1つの取付構造に支持され、第1の軸に沿って、第1の液化ポンプに対して相対的に第2の液化ポンプを移動させるように構成された切替機構と、第1の軸に沿って第2の液化ポンプが動作する範囲を規定するために、第2の液化ポンプと部分的に接続されているスロット係合アセンブリと、を備える。  (もっと読む)

(もっと読む)

構造体の製造方法

【課題】光反応性樹脂からなる構造体を破損せずに簡単に製造する製造方法を提供する。

【解決手段】光反応性樹脂20からなる構造体1を製造する方法であって、液体状の光反応性樹脂20が塗布された温水溶融シート10の光反応性樹脂20にマスク30のパターン32を露光し、露光後の光反応性樹脂20と温水溶融シート10を現像し、現像後の光反応性樹脂20と温水溶融シート10を50℃以上の温水で処理して温水溶融シート10を溶解することを特徴とする方法を提供する。

(もっと読む)

改質ABS材料を用いて3次元オブジェクトを構築する方法

押出による積層堆積システムを用いて、3Dオブジェクト(18)を構築する方法は、押出による積層堆積システムの押出ヘッド(12)へ改質ABS材料を送出することと、押出ヘッド(12)の応答時間を向上させる条件下で、送出された改質ABS材料を押出ヘッド(12)において溶融することと、3Dオブジェクト(18)を形成するために、溶融された熱可塑性プラスチック材料を一層毎に堆積させることとを含んでいる。  (もっと読む)

(もっと読む)

1 - 14 / 14

[ Back to top ]