Fターム[4F401CA40]の内容

プラスチック廃棄物の分離、回収、処理 (20,047) | 高分子の処理操作 (5,351) | 分離 (1,543) | 複合体分離 (323) | 剥離 (161) | 引き裂き (7)

Fターム[4F401CA40]に分類される特許

1 - 7 / 7

金属・ウレタン複合材からのウレタン除去方法

【課題】金属・ウレタン複合材から作業効率がよく、作業時間の短縮が図れるウレタン除去方法を提供する。

【解決手段】芯金と、芯金表面に形成されたウレタン樹脂を含む被覆層とを有する複合材(金属・ウレタン複合材という)から該ウレタン樹脂を含む被覆層を除去する方法(ウレタン除去方法という)において、金属・ウレタン複合材を所定温度に加熱した水又は油中に所定時間置く第1工程と、第1工程後、水又は油中から金属・ウレタン複合材を取り出し、所定時間内に被覆層を除去する第2工程と、を含むことを特徴とする金属・ウレタン複合材からのウレタン除去方法。

(もっと読む)

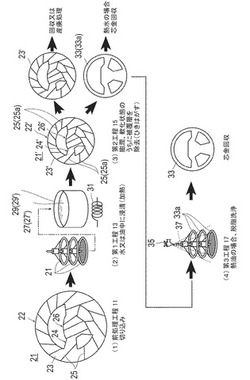

プラスチック容器のラベル分離装置

【課題】どのような状態のプラスチック容器であってもラベルを確実に剥がして分離することができ、構成が比較的簡単で小型化が可能である装置を提供する。

【解決手段】プラスチック容器20を寝かせ縦向きにして投入する投入口22、廃容器排出口26およびラベル片排出口28を有するケーシング10内に、チェーンコンベア30の全周にわたって、複数本の突刺体58が植設された多数枚の棒状板56を取着したスパイク付きコンベア機構12と、回転する複数個のラベル切断刃66によりプラスチック容器をチェーンコンベアの棒状板に押し付けて突刺体が容器に突き刺さるようにするとともに容器のラベルを切断する複数本の切断ユニット62を、チェーンコンベアの移動方向と直交するようにかつ互いに平行に、チェーンコンベアの移動方向に沿った方向に間隔を設けて並列させたラベル切断機構14とを配設する。

(もっと読む)

タイヤの処理方法、及びタイヤ処理装置

【課題】熱可塑性材料と熱可塑性材料とは異なる材料とを含んで構成されたタイヤの、熱可塑性材料と熱可塑性材料とは異なる材料とを簡単かつ効率的に分別する。

【解決手段】熱可塑性材料からなるタイヤ10を回転させながら加熱装置44のノズル46から熱風を噴出させ、クラウン部16の表面を溶融させて、溶融した部分から螺旋状に埋設されていた熱可塑性材料とは異なる材質からなるコード26の端部を取り出し、リール58に順次巻き取る。

(もっと読む)

ケーブルの解体方法

【課題】接着一体化されたラミネートテープとプラスチックシースとを接着剤の種類によらず容易に分離することができるケーブルの解体方法を提供する。

【解決手段】ケーブルコア11外周に、ラミネートテープからなる遮水層17と、この遮水層上に被覆され一体に接着されてなるプラスチックシース18とを備えたケーブルの解体方法であって、前記ラミネートテープと前記プラスチックシースとの界面に水を吸収させた後、この吸水部分を水の沸点以上の温度で加熱して、前記ラミネートテープと前記プラスチックシースとを分離する。

(もっと読む)

ラベル剥がし装置

【課題】連続的に、効率よく、人手を必要せずに、樹脂製ボトルからラベルを剥がすことができるラベル剥がし装置の提供。

【解決手段】ケーシング4とケーシング4内のスクリュー羽根26を有するラベル剥がし装置1において、ケーシング4の内周面上に第1の突起体40を配置し、スクリュー羽根26同士の間の谷部分32に第2の突起体50を配置し、第1の突起体40の頂端部42と、第2の突起体50の頂端部52との距離を、樹脂製ボトルの胴部の外径よりも小さくし、第1の突起体40の頂端部42と、スクリュー羽根26の外縁28との間の距離を、樹脂製ボトルのネックリングの外径よりも小さくする。

(もっと読む)

樹脂系改質剤の製造方法。

【課題】

樹脂系改質剤の製造に用いられる原料Aに半導電層が存在していると、加熱炉内で燃焼・熱分解させたときに、前記半導電層が残渣として生成され、この残渣が生成された樹脂系改質剤に混入して製造された樹脂系改質剤の純度を落とす課題があった。

【解決手段】

合成樹脂層の片面に半導電層が形成された合成樹脂廃材を、前記合成樹脂層が軟化する温度に加熱し、前記半導電層と合成樹脂層とを機械的に分離し、半導電層を除去することを特徴とする。半導電層を予め除去された原料を用いることにより、回収の効率、生産速度の向上、高品質化なものを製造することができ、コスト低減を図ることができる。

(もっと読む)

タイヤビード除去方法及び装置

【課題】タイヤビードの除去に際しビードの切断を防止し確実に除去する。

【解決手段】この発明は、機体フレーム9に対して固定的に支持されたゴムタイヤ2のビード2aを、機体フレーム9に設けられた進退作動機構6によって前後進退作動される引抜爪5により係止し、引抜爪5を進退作動させることによりビード2aを引抜くビード除去方法に関するものである。上記作業において引抜き作業開始後の引抜進行途中で引抜爪5を停止させるとともに、ビード引抜き過程で弾性変形したゴムタイヤ2の形状を復元させる方向に上記引抜爪5を所定位置まで前進作動させ、該前進作動停止後に再度後退作動させることによりビード2aの引抜きを行う。

また引抜進行途中で引抜爪5を停止させる際に、ビード引抜負荷が予め設定された設定値に達したことを検出して停止させる。

(もっと読む)

1 - 7 / 7

[ Back to top ]