Fターム[4G054BB05]の内容

プレス成形、コンベアを利用した成形 (2,780) | ホットプレス成形 (31) | 装置、工程の要素 (28) | 加熱 (11)

Fターム[4G054BB05]に分類される特許

1 - 11 / 11

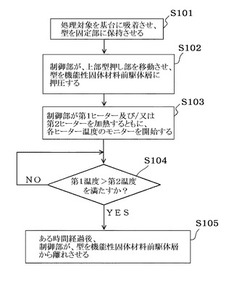

機能性デバイスの製造方法及び機能性デバイスの製造装置

【課題】機能性デバイスの高性能化、又はそのような機能性デバイスの製造プロセスの簡素化と省エネルギー化を提供する。

【解決手段】機能性デバイスの製造方法は、型押し工程と、機能性固体材料層形成工程を含む。型押し工程では、機能性固体材料前駆体溶液を出発材とする機能性固体材料前駆体層に対して型押し構造を形成する型を押圧している間の少なくとも一部の時間においてその機能性固体材料前駆体層に対して熱を供給する熱源の第1温度がその機能性固体材料前駆体層の第2温度よりも高くなるように、その機能性固体材料前駆体層に対して型押し加工を施す。また、機能性固体材料層形成工程では、型押し工程の後、酸素含有雰囲気中において、機能性固体材料前駆体層を前述の第1温度よりも高い第3温度で熱処理することにより、機能性固体材料前駆体層から機能性固体材料層を形成する。

(もっと読む)

セメント成形品の製造方法

【課題】生産性を低下させることがほとんどなく、成形不良を低減することができるセメント成形品の製造方法を提供する。

【解決手段】セメント及び水を含有するセメント材料をプレス成形するセメント成形品の製造方法に関する。前記セメント材料に配合された増粘剤のゲル化温度よりも所定温度だけ高い上限プレス温度を設定する。この上限プレス温度以下の温度でプレス成形する。

(もっと読む)

硬化性組成物

【課題】靭性があっても外観が良好で、流動性が低下せず成形体を成形するときの作業性が損なわれない硬化性組成物の提供。

【解決手段】硬化性組成物中に、所定量のスラグ粒子を含有させ、このスラグ粒子を最大粒径が5mm以下とするとともに、粒径0.15mm未満のスラグ粒子/粒径0.15mm以上のスラグ粒子の重量比を0:100〜20:80とする。

(もっと読む)

成型装置およびこれを用いたセラミック成型体並びにセラミック成型体の製造方法

【課題】成形時間が短く、高精度で、緻密で、製品形状に近い形状を得ることのできる成形装置およびその成型方法を提供すること。

【解決手段】成形装置10は、上パンチ12と下パンチ13と、この上パンチ12および下パンチ13が上下から挿入される筒状の臼11とから成る金型を用いて、臼11内の上パンチ12と下パンチ13との間で被成型物22をプレスして成型する成形装置10において、臼11の一部に温度が異なる領域11aを形成する機構と、この領域で成型された被成型物22を臼11の他の領域11cに移動させる移動機構とを有している。被成型物22を臼11の高温領域から低温領域に移動させる移動機構によって、被成型物22の加熱および冷却時間を低減することができる。

(もっと読む)

カーボン凝結体成形品の脱型方法及びカーボン凝結体成形品

【課題】成形品の金型への嵌合力を抑制して脱型時の応力も小さくなり、ノックアウトピンなどによる局部的な応力負荷を軽減して成形品のクラック発生などの不具合を軽減することができるカーボン凝結成形品のを提供する。

【解決手段】この発明に係るカーボン凝結成形品の脱型方法は、金型表面に高炭素含有有機物の溶融体を塗布して圧縮成形に供することによって、金型面に薄膜を成す溶融体を成形品に転写して脱型を容易にする。タールを主体に易分解性の有機繊維を混合したものを金型内壁面に塗布する、または、易分解性有機繊維の不織紙の片面に含浸したものを金型に載置したことにより、それらが金型との嵌合力を緩和して、脱型時の金型から成形品の脱離を容易にして、亀裂の発生を抑止するものである。

(もっと読む)

多結晶MgO焼結体

【課題】本発明の目的は、優れた光透過性と熱伝導性とを併せ持つ多結晶MgO焼結体を提供することにある。

【解決手段】本発明の多結晶MgO焼結体は、複数の結晶粒が結合してなるものであって、該焼結体の相対密度は99.8%以上であり、該焼結体中の気孔の平均径は0.5μm以下であり、かつ該結晶粒の平均粒径Rは1μm<R<30μmであることを特徴とする多結晶MgO焼結体に係るものである。

(もっと読む)

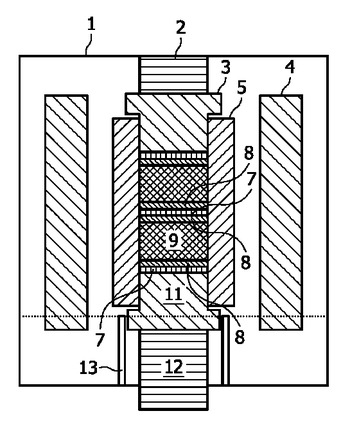

高温軸方向圧縮方法

セラミック粉末(特に、ドープしたGd2O2S)を焼結するための高温軸方向圧縮方法は、第一多孔質体(7)、セラミック粉末(9)、及び第二多孔質体(7)を支持体(13、14)によって支持されるモールドシェル(5)内に配置するステップを有する。セラミック粉末(9)は、多孔質体(7)群の間に位置付けられる。ガス状成分は、0.8bar未満の周囲圧力となるまでセラミック粉末(9)から抜かれる。多孔質体(7)及びセラミック粉末(9)は、少なくとも900℃の最大温度まで加熱され、且つ、少なくとも75MPaの最大圧力まで圧力が加えられる。本発明によると、加熱ステップの時間の変化、及び、加圧ステップの時間の変化は、モールドシェル(5)と支持体(13、14)とが相互に接続されていない状態においてモールドシェル(5)が多孔質体(7)群及び/又はセラミック粉末(9)によって保持されるように、相互に調節される。  (もっと読む)

(もっと読む)

親環境黄土を用いた建築資材および容器の製造方法

本発明の親環境黄土を用いた建築資材の製造方法は、黄土、カオリン、クレーおよび粉青土の少なくとも一つ10〜90重量部、樹脂コーティング剤3〜50重量部、無機顔料0.1〜25重量部、および水1〜60重量部を混合してなる親環境組成物を調製する段階と、前記親環境組成物を温度50〜550℃および内圧1〜20kg/cm2の成形機に投入して10秒〜20分間隔で成形する段階とを含んでなる。また、本発明の親環境黄土を用いた容器の製造方法は、黄土、カオリン、クレおよび粉青土の少なくとも一つ10〜90重量部、樹脂コーティング剤3〜50重量部、無機顔料0.1〜25重量部、および水1〜60重量部を混合してなる親環境組成物を調製する段階と、前記親環境組成物を温度50〜450℃および内圧1〜10kg/cm2の成形機に投入して10秒〜20分間隔で成形する段階とを含んでなる。 (もっと読む)

無機質発泡板材の製造方法

【課題】 軽量で優れた断熱性を有し且廃棄も容易な無機質板材を均質に能率的に製造する方法を提供する。

【解決手段】 固形分が20乃至30重量%に水が70乃至80重量%のシロキサン及びシラノール塩多分子量溶液の水分率を35乃至55重量%まで低下させてゲル状物となしたうえ所要の幅及び厚さのゲル状シートとなし、而して100℃以上の予熱を施したうえ、その温度が250℃以上に加熱された複数組からなる加熱発泡ロールに挟圧させ且加熱させながらその幅及び厚さを規制しつつ所要の発泡倍率と幅及び厚さに発泡成形させたうえ、徐冷と裁断をなす。

(もっと読む)

ITOタブレットの製造方法

【課題】設備が大型化することなく、生産効率が高いITOタブレットの製造方法を提供する。

【解決手段】酸化インジウムを主成分とする粉末mを、中空な焼結室Aを有する成形型80内に収容した状態で焼結する方法であって、粉末mを、成形型80の焼結室A内に収容した状態で、成形型80の焼結室A内における粉末mを加圧しながら、成形型80および粉末mに通電する。成形型80および粉末mが自己発熱し、その熱によって粉末mが加熱されるから、粉末mを焼結することができ、加熱されている状態で粉末mは加圧されるから、焼結されたITO焼結体の密度を高くすることができる。粉末mや成形型80の自己発熱によって粉末mを加熱するから、設備を簡単にでき小型化することもできる。粉末mが自己発熱するから、粉末m自体が焼結に適した温度となるまでの時間を短くすることができ、一回の焼結に要する時間が短くなり、生産効率を高くすることができる。

(もっと読む)

脆性材料構造物の形成方法および脆性材料構造物

【課題】 焼成工程を経ることなく焼結体に近い相対密度を有する構造物を得る脆性材料構造物の形成方法を提供する。

【解決手段】 平均粒径が1μm以下の一種類以上の脆性材料微粒子からなる粉体に衝撃を与え、この脆性材料微粒子の粉体に1GPa以上の静的圧力を加えることで、脆性材料からなる多結晶構造物であって、構造物を構成する結晶は実質的に結晶配向性がなく、前記結晶同士の界面にはガラス層からなる粒界層が実質的に存在せず、前記結晶の結晶子径が600Å以下であり、且つ相対密度が85%以上である構造物が得られる。

(もっと読む)

1 - 11 / 11

[ Back to top ]