Fターム[4G055BA43]の内容

後処理、加工、供給、排出、その他の装置 (4,026) | 成形物品の処理又は加工 (1,210) | 再成形 (355) | 加圧、押圧 (174) | 押型、金型によるもの (102)

Fターム[4G055BA43]の下位に属するFターム

表面に凹凸模様形成 (46)

Fターム[4G055BA43]に分類される特許

1 - 20 / 56

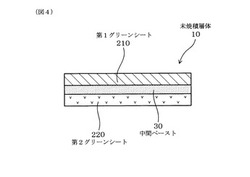

セラミック積層体の製造方法及びそれによって得られるセラミック積層体

【課題】焼成時の剥離や割れを効果的に抑制することができるセラミック積層体の製造方法及びそれによって得られるセラミック積層体を提供すること。

【解決手段】材料組成の異なる第1セラミックシート及び第2セラミックシートと、両者の間に配置された中間層とを有するセラミック積層体の製造方法は、第1セラミックシート形成用の第1グリーンシート210と第1グリーンシート210よりも焼結開始温度が高い第2セラミックシート形成用の第2グリーンシート220との間に、焼結開始温度が両者の間にある中間層形成用の中間ペースト30を配置して未焼積層体10を得た後、未焼積層体10を一体焼成する。

(もっと読む)

積層電子部品の製造方法及びプレス用治具

【課題】静水圧プレスにおいて真空包装に用いる可撓性包装材の破れを防止でき、信頼性の向上を図ることができる積層電子部品の製造方法及びプレス用治具を提供する。

【解決手段】積層電子部品の製造方法では、セラミック積層体Cを静水圧プレスする際に用いるプレス用治具1において蓋部5を備えている。この蓋部5は、第2成形型2と第1成形型2及び枠体4の間とを一体的に覆う。そのため、第2成形型3と枠体4との間の継目や第1成形型2及び枠体4の間の継目が蓋部5にて覆われるため、パッキングフィルム25にてプレス用治具1を包装したときに、継目を起点としてパッキングフィルム25が破損することを防止できる。その結果、パッキングフィルム25内に水分が入ることを防止できるため、セラミック積層体Cの水分に起因する基板の割れを防止でき、信頼性の向上を図ることができる。

(もっと読む)

セラミックグリーンシートおよびセラミック多層基板の製造方法

【課題】 レーザ光吸収剤の含有量を少なくして脱脂性の低下を抑えつつ効率的に貫通孔を形成することができ、また、寸法のばらつきを抑えて焼結させることが可能なセラミックグリーンシートを得ること。

【解決手段】 セラミックグリーンシート1は、レーザ光7を照射することによって貫通孔4が形成される、レーザ光吸収剤を含むセラミックグリーンシート1において、レーザ光7が照射される主面1aと反対側の主面1bの表層にある第1層2およびその残部の第2層3を有しており、第1層2は、第2層3よりもレーザ光吸収剤の含有量が多く焼結開始温度が低い。

(もっと読む)

無機質抄造板の製造方法

【課題】本発明の目的は、薄物であっても自重によるたわみが少なく、運搬及び施工の際のハンドリング性が良く、作業し易く、更に、不燃性に優れた、すなわち、JIS A 5430附属書規定の試験装置を用いた加熱時間20分での発熱性試験における総発熱量の少ない薄物無機質抄造板の製造方法を提供することにある。

【解決手段】本発明の薄物無機質抄造板の製造方法は、マトリックス形成用水和性原料30〜70質量%;濾水度がカナディアン標準フリーネスで150〜450mlの範囲内にある天然繊維3〜9質量%並びに繊維長6.0〜0.2mm、繊維径10〜50μmの範囲内にある無機繊維及び/または合成繊維(石綿を除く)0.5〜5質量%、ただし天然繊維並びに無機繊維及び/または合成繊維の合計量3.5〜12質量%;予め石灰質原料及びけい酸質原料を水熱合成して得られる平均粒子径が30μm〜100μmの範囲内にあるけい酸カルシウム水和物5〜30質量%;ワラストナイト5〜20質量%;及び無機質充填材1〜15質量%を含有してなる配合物を湿式混合してスラリーを得、得られたスラリーを抄造することにより生板を得、該生板を加圧脱水時の保持圧力16〜40N/mm2で加圧脱水した後、養生硬化することにより厚さ2〜5mm、見掛け密度1.2〜1.5g/cm3の硬化体を得ることを特徴とする。

(もっと読む)

セラミックス基板

【課題】ブレークラインを有し、分割前の取扱い時において該ブレークラインに起因するクラックの発生が抑制され、且つ、分割時には該ブレークラインによる分割が容易なセラミックス基板を提供する。

【解決手段】セラミックスグリーンシートのプレス加工により形成され、断面が20°〜40°の角度を成すV字形の溝よりなるブレークライン2を有するセラミックス基板1について、該ブレークライン2を形成する溝の深さが基板の厚みに対して3〜25%であり、且つ、該溝の底部断面形状を5μm以上の幅で非鋭角形状とする。さらに、該溝の開口部断面の幅(W1)が20〜500μmであり、且つ、W1に対する該溝の底部断面の幅(W2)の比(W2/W1)を0.25〜0.5とすることが好ましい。

(もっと読む)

セラミック多層基板の製造方法及びセラミック多層基板の反り量の調整方法

【課題】シートの積層と仮圧着を繰り返して行いながら仮圧着体を形成してゆく工法を用いた場合にも、反りの少ないセラミック多層基板を製造することを可能にする。

【解決手段】準備したセラミックグリーンシートの積層、仮圧着を繰り返して行うことにより、複数のセラミックグリーンシートが積層され、仮圧着された仮圧着体を複数作製し、この複数の仮圧着体の少なくとも1つ(第1の仮圧着体21)は、セラミックグリーンシートを順次積層して行く場合において先に積層された方を下側、後で積層された方を上側とした場合における上下関係が、他の仮圧着体(第2の仮圧着体22)とは逆の関係となるように、複数(少なくとも2つ)の仮圧着体21,22を配置して複合仮圧着体30を形成する。そして、この複合仮圧着体30を、本圧着することにより積層体31を作製し、この積層体31を焼成する工程を経てセラミック多層基板を得る。

(もっと読む)

多層セラミック基板の製造方法

【課題】 多層集合基板を分割して複数の多層セラミック基板を取り出す際に、分割不良が発生せず、かつハンドリング性にも優れた多層セラミック基板の製造方法を提供する。

【解決手段】 セラミック絶縁材料粉末を含む生の多層集合基板の上下両主面を、セラミック絶縁材料粉末の焼結温度では焼結しない無機材料粉末を含む収縮抑制層で挟んで生の複合積層体を作製し、生の複合積層体の一方主面に、一方の収縮抑制層および生の多層集合基板を貫通して他方の収縮抑制層に到達し、かつ生の複合積層体の他方主面に届かない深さで切り込み溝を設け、生の多層集合基板が他方の収縮抑制層により一体化されている生の複合積層体を、セラミック絶縁材料粉末は焼結するが無機材料粉末は焼結しない条件下で焼成した後、収縮抑制層により一体化されている焼結後の多層集合基板から、収縮抑制層を除去することによって切り込み溝に沿って分割された複数の多層セラミック基板を取り出す。

(もっと読む)

セラミック基板およびその製造方法

【課題】セラミックグリーンシートの変形が抑制されるセラミック基板と、その製造方法を提供する。

【解決手段】セラミック基板1は、所定の厚さのセラミックグリーンシート2を積層させて加圧し、焼結することによって形成されたセラミック積層体からなる。セラミック基板1の表面から深さD1まででは、キャビティ5の開口寸法は徐々に大きくなるように設定され、深さD1よりも深い深さD2から深さD3まででは、キャビティ5の開口寸法は徐々に小さくなるように設定されている。深さD1と深さD2との間には、キャビティの開口寸法が最も大きくなるように設定されている。

(もっと読む)

バインダからシートを製造する方法、該シートの製造ラインおよび圧痕を生成するための装置

【課題】 バインダから形成されるシート、特に窪んだ端縁を有するプラスタボードの製造方法を提供する。

【解決手段】 1)マーキング(301)をプリフォーム(5)の面(2または3)に形成する工程と、2)該マーキング(301)を検知する工程と、3)始動信号をプリフォーム(5)の裁断装置(9)に伝達する工程と、からなる。本発明はさらに、該シートの製造ライン、および特に圧痕(12、12bis)をプリフォーム(5)に生成する装置に関する。該装置は、フレーム(101)と、第1プーリ(102,103)および第2プーリ(105,106)と、該プーリ(102,103,105,106)に捲回の2つのベルト(108,109)と、該ベルト(108,109)間に掛かり、軸を該プーリ(102,103,105,106)の軸に平行とする少なくとも1つのライン(111)と、からなる。

(もっと読む)

セラミックグリーンシートの積層装置及びその方法

【課題】熱と圧力により個々のセラミックグリーンシートを接合してセラミック積層体を形成する際の積層ズレを防止する。

【解決手段】厚板状の下金型6と、下金型6の上面側に設けられる加熱プレス設備8とを有し、下金型6は、その厚み部分を貫通する貫通孔7と、下金型6の厚み部分に内設されて下金型6を加熱する第1の加熱機構15とを備え、加熱プレス設備8は、上金型9と、上金型9の下面9aでかつ貫通孔7と符合する位置に立設される少なくとも2の孔開けピン10と、上金型9の下面側9aに配設され、孔開けピン10をその厚み部分に挿通しながら孔開けピン10の軸方向にスライド可能に設けられる平板体12とを備え、上金型9は、その厚み部分に内設されて上金型9を加熱する第2の加熱機構16を具備し、貫通孔7は、セラミックグリーンシート5の載置部の対辺に少なくとも1対ずつ形成されるセラミックグリーンシートの積層装置1による。

(もっと読む)

セラミック積層成形体、セラミック焼成体、セラミック積層成形体の製造方法及びセラミック焼成体の製造方法

【課題】導体パターンの剥がれや崩れがなく、しかも、導体パターンの厚みを厚くでき、抵抗値の低減化、セラミック成形体間の接着性の向上、高周波特性の向上を容易に図ることができるセラミック積層成形体を提供する。

【解決手段】セラミック積層成形体10は、導体成形体12を埋設した熱硬化性樹脂を含む2つ以上のセラミック成形体14と、隣接するセラミック成形体14間に介在され、熱可塑性樹脂を含む接着層16とを有し、接着層16によって2以上のセラミック成形体14が積層一体化されて構成されている。セラミック成形体14は、熱硬化性樹脂前駆体とセラミック粉末と溶剤とが混合されたセラミックスラリー22を、導体成形体12を被覆するように塗布した後に硬化することによって得られる。接着層16は、熱可塑性樹脂とセラミック粉末と溶剤とが混合されたペースト24を硬化することによって得られる。

(もっと読む)

金型

【課題】所定形状をシートに形成する際に、位置決めによって生じるシートの変形を抑制することができる。

【解決手段】打抜金型30は、セラミックシート50の端部を位置決部材40に当接してこれを位置決めし、このセラミックシート50に向かって上型30bを移動しセラミックシート50を押圧して所定形状をセラミックシート50へ成形する。このとき、位置決部材40は、押圧方向に移動可能であり、テーパ面42がセラミックシート50の端部の初期位置から離れる方向に傾斜しているため、セラミックシート50が押圧されると位置決部材40が押圧方向に移動し、カール部52aが矯正されセラミックシート50の端部が位置決部材40へ向かって移動したときに、セラミックシート50の端部の移動を妨げないようにしつつセラミックシート50端部と接触してセラミックシート50を位置決め可能である。

(もっと読む)

セラミックグリーンシート保持枠体

【課題】セラミックグリーンシートの寸法バラツキを小さくして積層ズレの少ない高精度の積層体を生産性を低下させることなく作製することができるセラミックグリーンシート保持枠体を提供する。

【解決手段】外周壁面12が金属板11を穿設し、内周壁面13が金属板11を穿孔して形成され、内周壁面13で囲繞される平面視して四角形からなる開口14の大きさに略相当する大きさからなるセラミックグリーンシート15の外周端面を内周壁面13に近接させると共に、金属板11の少なくとも一方の主面の開口14の周辺部とセラミックグリーンシート15の外周部を接着テープ16を介して繋ぎ合わせて保持するためのセラミックグリーンシート保持枠体10であって、内周壁面13で囲繞される開口14をグリッド状に複数個有する。

(もっと読む)

けい酸カルシウム板の製造方法

【課題】 モールドプレス法によりけい酸カルシウム板を製造する場合であっても、着色剤が板全体に均一に分散可能なけい酸カルシウム板の製造方法を提供すること。

【解決手段】 パルプ離解装置内にて、パルプおよび水を混合し前記パルプを解繊した後、そこに水不溶性の着色剤を加えてさらに混合する第1湿式混合工程と、前記第1湿式混合工程後に得られた混合物と、その他の原料とをさらに混合して原料スラリーを得る第2湿式混合工程と、前記原料スラリーを加圧脱水法により脱水し、均一な厚さを有する生板を形成する生板形成工程と、前記生板をオートクレーブ養生を行い硬化させる硬化工程とを有するけい酸カルシウム板の製造方法。

(もっと読む)

積層セラミック電子部品の製造方法

【課題】積層工程における生産性を向上することができ、セラミックグリーンシートの破れやしわの発生を防止することができ、セラミックグリーンシートの厚みを均一に形成することができ、セラミックグリーンシートにピンホールが発生しない、積層セラミック電子部品の製造方法を提供する。

【解決手段】キャリアフィルム100上の誘電体セラミックグリーンシート102上には、内部電極104が形成される。キャリアフィルム100の離型層より誘電体セラミックグリーンシートの剥離力の弱い離型層を有する別のキャリアフィルム100′上には、別の誘電体セラミックグリーンシート102′が形成される。そして、誘電体セラミックグリーンシート102には、別の誘電体セラミックグリーンシート102′が熱圧着される。それから、別のキャリアフィルム100′が、別の誘電体セラミックグリーンシート102′から剥離される。

(もっと読む)

ハニカム成形体用端面処理装置、ハニカム成形体の封止方法、及び、ハニカム構造体の製造方法

【課題】

ハニカム成形体の端面を有効かつ効率的に平坦化することができるとともに、封止材ペーストの乾燥後にもハニカム成形体の端面の平坦度を維持することができるハニカム成形体用端面処理装置を提供する。

【解決手段】

多数のセルがセル壁を隔てて長手方向に並設され、上記セルのいずれか一方の端部が封止材ペーストにより封止されたセル封止ハニカム成形体の端面を平坦化するハニカム成形体用端面処理装置であって、上記セル封止ハニカム成形体の端面と平行に対向するように配設された平板と、上記端面と平行に対向した状態を維持しながら上記平板を移動させる第一の平板移動機構とを備え、上記第一の平板移動機構により上記平板を移動させて、上記セル封止ハニカム成形体の端面に押し当てるように構成されたことを特徴とするハニカム成形体用端面処理装置。

(もっと読む)

無機質板及びその製造方法

【課題】平滑性が高く、良好な化粧層が得られる強度のある無機質板を生産性よく製造できるようにする。

【解決手段】芯層3と、この芯層3の表面に一体化された表層1と、芯層3の裏面に一体化された裏層2とを備えた無機質板Aで、表層1及び裏層2が、長さ1mm以下の無機繊維10〜70重量%と、粒径500μm以下の軽量骨材10〜50重量%と、無機質粉状体10〜70重量%と、結合剤3〜10重量%とを有し、芯層3が、長さ3〜15mmの無機繊維1〜10重量%と、軽量骨材10〜70重量%と、無機質粉状体10〜70重量%と、結合剤5〜15重量%とを有する。

(もっと読む)

無機質硬化体の製造方法

【課題】十分な吸放湿性能を有するだけでなく、強度が高く、加工性に優れており、さらに製造に際しての反りや曲がり等が生じ難く、平面性に優れた成形体等を得ることを可能とする無機質硬化体材料の製造方法を提供する。

【解決手段】無水珪酸カルシウム化合物及び珪酸カルシウム水和物を含む無機質粉体100重量部と、珪酸塩化合物を主成分とする多孔質材料80〜500重量部と、無機質粉体と珪酸塩化合物の合計100重量部に対し、2〜20重量部の割合のパルプと、水とからなる混合物を抄造法により脱水しつつ、該混合物からなる複数の混合物層を積層する工程と、前記混合物からなる複数層が積層されてなる積層体を含水率が10〜30重量%となるように賦型し、板状の成形体を得る工程と、複数枚の前記板状の成形体を積層し、加圧された二酸化炭素で硬化処理する工程とを備える、無機質硬化体の製造方法。

(もっと読む)

けい酸カルシウム板の製造方法

【課題】 層間剥離やパンクを生じにくい、モールドプレス法を利用したけい酸カルシウム板の製造方法を提供する。

【解決手段】 (1)モールド内にけい酸カルシウム板用原料と水とを混合して調製した原料スラリーを注入する工程と、(2)前記モールド内で原料スラリーを加圧して上面側から脱水することにより、均一な厚さを有する生板を形成する工程と、(3)前記生板をモールドから取り出しオートクレーブ養生を行い硬化させる工程とを有するけい酸カルシウム板の製造方法であって、前記(2)工程において、前記モールドは、水密性を有する底部および上下方向に移動自在な枠材からなる側部からなり、前記側部が底部に当接することによりモールドが形成され、前記モールド内に注入された原料スラリーは、その上面側からのみ脱水される製造方法。

(もっと読む)

水系セラミックグリーンシート用塗料組成物、セラミックグリーンシートの製造方法およびセラミック電子部品の製造方法

【課題】 水系溶剤を用いてもクラックや柚子肌などの各種欠陥を発生させることなく、安定してシートの厚膜化が可能な水系セラミックグリーンシート用塗料組成物、セラミックグリーンシートの製造方法およびセラミック電子部品の製造方法を提供すること。

【解決手段】 セラミック原料と、バインダ樹脂と、分散剤と、湿潤剤と、溶剤水とを少なくとも有する水系セラミックグリーンシート用塗料組成物であって、湿潤剤が、フッ素系湿潤剤、琥珀酸系湿潤剤、アセチレンジオール系湿潤剤の内のいずれか一つ以上である。好ましくは、湿潤剤が、前記セラミック原料に含まれる誘電体原料100質量部に対して、0.01〜5質量部の含有量で含まれる。特に好ましくは、アセチレンジオール系湿潤剤が用いられる。

(もっと読む)

1 - 20 / 56

[ Back to top ]