Fターム[4K014AB21]の内容

銑鉄の精製;鋳鉄の製造;転炉法以外の製鋼 (4,082) | 処理、添加剤 (1,043) | 金属、合金 (106)

Fターム[4K014AB21]に分類される特許

1 - 20 / 106

バーナー機能を付与した粉体吹込みランス、その粉体吹込みランスを用いた溶鉄の精錬方法および金属溶湯の溶融還元方法

【課題】溶銑配合率を低減し得る粉体吹込みランス、その吹込みランスを用いた溶鉄の精錬方法を提案する。

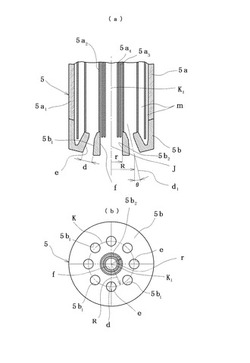

【解決手段】円形軌道に沿い間隔をおいて配列され、鉄浴型精練炉に収容された鉄浴中へ酸素ガスを吹込む複数の噴出開口を有する精錬用酸素ガス吹込みノズル5b1と、前記円形軌道の中心軸と同軸になる軸芯を有し、該精錬用酸素ガス吹込みノズルの内側にて火炎を形成するとともに、該火炎によって着熱された粉体を前記鉄浴中へ吹き込む噴出開口を有するバーナーノズル5b2とを備えた粉体吹込みランスにおいて、前記精練用酸素ガス吹込みノズル5b1の噴出開口と前記バーナーノズル5b2の噴出開口との位置関係を示す指標Fを調整することにより、精錬用酸素ガスとバーナーによる火炎の干渉が小さくなり、火炎温度が高位に保たれて粉体が効率的に加熱され、溶鉄着熱効率の向上を図る。

(もっと読む)

転炉における溶銑の精錬方法

【課題】 溶鉄を酸化精錬する際に、上吹きランスの下方にバーナー火炎を安定的に形成させ、それにより、冷鉄源の配合比率を安定して高める。

【解決手段】 粉状精錬剤供給流路、燃料ガス供給流路、該燃料ガスの燃焼用酸化性ガス供給流路、精錬用酸化性ガス供給流路を有する上吹きランス3を用い、前記燃料ガス供給流路から、該燃料ガス供給流路の出口における単位断面積あたりの投入熱量が250kJ/(mm2・分)以上800kJ/(mm2・分)以下となる燃料ガスを供給すると同時に、前記燃焼用酸化性ガス供給流路から酸化性ガスを供給して、上吹きランスの先端下方に火炎を形成させながら、前記粉状精錬剤供給流路から、粉状精錬剤29として、酸化鉄、石灰系媒溶剤、可燃性物質のうちの1種以上を不活性ガスとともに転炉内溶銑浴面に向けて供給し、且つ、前記精錬用酸化性ガス供給流路から精錬用酸化性ガスを溶銑浴面に向けて供給し、転炉内の冷鉄源の添加された溶銑26を酸化精錬する。

(もっと読む)

脱硫装置用の粉状添加剤の添加装置及び添加方法

【課題】高圧タンクのディスペンサータンクを使用することなく、固体の粉状添加剤を圧縮気体にまんべんなく混合することができる脱硫装置用の粉状添加剤の添加装置を提供する。

【解決手段】脱硫装置用の粉状添加剤の添加装置は、粉状添加剤を貯蔵するホッパ3と、圧縮気体を送入することによって、ホッパ3から自重落下する粉状添加剤に真空吸引力を働かせ、圧縮気体に粉状添加剤を巻き込ませるエジェクタ部9と、エジェクタ部9において圧縮気体に巻き込ませた粉状添加剤を溶銑に上吹き添加するランス6と、を備える。

(もっと読む)

混銑車内の付着物の溶解方法

【課題】混銑車において予備処理を行いつつ付着物の除去(溶解)も行うことができるようにする。

【解決手段】本発明の混銑車内の付着物の溶解方法では、まず、混銑車の風袋重量が限界重量以上であれば、脱珪処理を行っていない溶銑2を高炉鋳床8にて受銑する。脱珪処理前の溶銑温度及び脱珪処理前のSi濃度とから脱珪処理後の溶銑温度が付着物10の溶解温度以上とするための気体酸素量を求めると共に脱珪処理後のSi濃度を推定する。推定Si濃度がスラグフォーミングを発生させる濃度であれば、スラグフォーミングを発生させない溶銑2のSi濃度を設定した後、設定した溶銑2のSi濃度及び脱珪処理前の溶銑温度とから、脱珪処理後の溶銑温度が付着物10の溶解温度以上とするための気体酸素量を再び求める。また、設定したSi濃度となるよう加珪処理を行うと共に再設定した気体酸素量を吹き込むことによって脱珪処理を行う。

(もっと読む)

取鍋内スラグの再利用方法

【課題】溶銑脱硫における脱硫剤の使用量を削減でき、取鍋内に残留したスラグおよび溶鋼を破砕・磁選する必要がなく有効利用し、さらに鉄スクラップを多量に溶解可能な取鍋内スラグおよび溶鋼の再利用方法を提供する。

【解決手段】溶銑を払出し後の溶銑鍋6に鉄スクラップ4を入れ置きし、鉄スクラップ4を入れ置きした溶銑鍋6に、鋳造終了後の取鍋3内に残留した熱間状態のスラグ1および溶鋼2を排出し、しかる後に溶銑10を受銑する。取鍋内に残留したスラグを溶銑の脱硫剤の一部として使用でき、鋳造時の残溶鋼の有効利用ができる。さらに、鍋内鉄スクラップ4により、溶銑鍋内壁へのスラグや残溶鋼の付着を防止できるとともに、鉄スクラップ4の予熱も兼ねる。

(もっと読む)

鉄系金属の脱硫剤

【課題】金属カルシウムを用いる脱硫剤で、水素爆発の原因となる空気中の水分との反応を防止でき、取扱いを容易とし、さらに簡単に製造でき、しかも低い温度で容易に且つ効率よく脱硫できる鉄系金属の脱硫剤を提供する。

【解決手段】金属カルシウムの表面に、有機物及び/又は無機物の皮膜又は層を表面に形成した脱硫剤として用いる。金属カルシウムの粒径0.5〜30ミリメートルの粒子であり、有機物が熱硬化性樹脂又は熱可塑性樹脂であり、前無機物が金属、珪酸ソーダ、又は公知の脱硫剤である。有機物又は無機物は、これを溶液又は溶融した状態とし、この中に金属カルシウムを浸漬することにより、表面に有機物又は無機物の皮膜又は層を形成する。

(もっと読む)

脱硫剤及び溶融鉄の脱硫処理方法

【課題】 比較的簡便に製造可能で、特にフッ素を含有しなくても高効率で溶融鉄の脱硫処理を可能にする脱硫剤を提供する。

【解決手段】 上記課題を解決するための脱硫剤は、CaOを主成分とする粉状の石灰と、溶鉱炉で溶銑を製造する際に副産物として生成されるスラグを固化させた後に粉砕処理することにより得られた固体粉状物質と、を混合することにより製造されたことを特徴とする。この場合に、前記固体粉状物質と前記石灰との配合質量比(固体粉体物質の配合量(質量%)/石灰の配合量(質量%))を0.05以上1.0以下とする、前記固体粉状物質の平均粒子径を15μm以下とする、前記脱硫剤の塩基度((質量%CaO)/(質量%SiO2))を3.5以上とすることで、より一層脱硫効率が向上する。

(もっと読む)

溶銑の脱燐処理方法

【課題】転炉を用いる溶銑の脱燐処理において、蛍石等のハロゲン化物を実質的に用いず、スピッティングやスロッピングによる操業上の困難を発生させることなく、脱燐処理時間が5〜8分間で脱燐率80%以上を安定して達成することができる技術を提供する。

【解決手段】転炉に収容された溶銑に、上吹き酸素ガス流量を1.5〜2.5Nm3/min/ton、底吹きガス流量を0.15〜0.8Nm3/min/tonとしつつ、脱燐剤として供給する全CaO質量を粉状として前記上吹き酸素ガスと共に溶銑へ吹き付けて、脱燐処理終了時のスラグ組成を、塩基度:2.2〜3.2、Al2O3:4.5〜7.5質量%、T.Fe:7〜13質量%に調整する。

(もっと読む)

粉状投入物の気送上置き投入装置

【課題】使用量が少なく必要投入速度を気送で満足することが可能な脱酸材等について、既存の装置に簡単な工夫を凝らすだけで、気送経路から貯留ホッパーを使用せずに直接投入シュートを介して自然落下で装入鍋内の溶銑に上置き投入できる装置を提供することにある。

【解決手段】装入鍋インペラ脱硫処理設備の装入鍋内に保持した溶銑に粉状投入物を自然落下で添加するための気送経路2および投入シュート6を備えた粉状投入物の気送上置き投入装置において、前記投入シュート2の側面から水平よりも上向きに分岐されるとともに前記気送経路2を側面に接続された受入ボックス8を備えることを特徴とする粉状投入物の気送上置き投入装置である。

(もっと読む)

溶銑の脱硫剤及び脱硫方法

【課題】極低硫鋼の安定的な製造に寄与するともに、耐火物の溶損への影響が小さい脱硫材と、該脱硫材を用いる溶銑の脱硫方法を提供する。

【解決手段】質量比で、CaO1に対し、Al2O3分が0.30〜0.8、Na2O分が0.04〜0.35、SiO2分が0.05〜0.30、MgO分が0.05〜0.44で、さらに、MgO1に対し、Na2O分が0.50〜3.00で、かつ、質量%で、CaO、Al2O3、Na2O、SiO2、及び、MgOの合計が90%以上で、残部が不可避的不純物であることを特徴とする溶銑の脱硫剤を用いて、溶銑を脱硫する。

(もっと読む)

溶銑の脱硫方法

【課題】溶銑S濃度を正確に推定して、CaOを含む脱硫材の使用量を低減することができる溶銑の脱硫方法を提供する。

【解決手段】CaOを主体とする脱硫材を、溶銑中に吹き込むか、又は、溶銑表面に添加して溶銑の脱硫を行う脱硫方法において、(i)脱硫前、溶銑のAlを0.015〜0.04質量%に調整し、(ii-1)酸素濃度センサーで、脱硫処理開始前と脱硫処理途中の少なくとも2回、溶銑の酸素活量を測定し、(ii-2)測定値の変化量に基づいて、溶銑のS濃度を推定し、その後の脱硫処理に使用する脱硫材の量を算出することを特徴とする溶銑の脱硫方法。

(もっと読む)

溶銑の脱燐処理方法

【課題】 バーナ機能により脱燐精錬剤を加熱しつつ溶銑に吹付けて溶銑を脱燐処理するにあたり、添加した冷鉄源を所定の脱燐処理時間の期間で溶解する。

【解決手段】 底吹き羽口7から攪拌用ガス28を吹込んで溶銑26を攪拌しながら、上吹きランス3の中心孔から不活性ガスと共に石灰系脱燐精錬剤29を溶銑に吹付けると同時に、中心孔の周囲に配置した燃料噴射孔から燃料を供給し且つ燃料噴射孔の周囲に配置した燃料燃焼用酸素ガス噴射孔から酸素ガスを供給して火炎を形成し、該火炎によって脱燐精錬剤を加熱すると共に、燃料燃焼用酸素ガス噴射孔の外側に配置した3孔以上の周囲孔から酸素ガスを溶銑に供給して、5〜30質量%の配合比率の冷鉄源が装入された溶銑を脱燐する脱燐処理方法であって、攪拌用ガスの流量Qを冷鉄源の配合比率Xに応じて(1)式を用いて求め、求めたガス流量以上の攪拌用ガスを吹込んで脱燐する。

Q=0.02×(X−5)+0.10…(1)

(もっと読む)

溶銑の脱硫方法

【課題】CaOとMgOを主成分とする精錬剤を用いて溶銑の脱硫を行う際、溶銑にAlを添加して、Al濃度を適正範囲に制御し、脱硫能の低下を抑制する。

【解決手段】CaO及びMgOを主成分とする精錬剤を用いて溶銑の脱硫を行う方法において、溶銑のAl濃度を0.005〜0.1%に調整して、カルシューム−アルミネートの生成を抑制する。

(もっと読む)

溶銑の脱硫方法

【課題】硫黄濃度が10ppm以下である低硫溶銑を確実に製造することができ、後工程で復硫が生じても改めて脱硫処理を行う必要がなく、後工程における脱硫処理を省略することができる。

【解決手段】脱硫剤の有効石灰原単位を8.7以上とし、脱硫剤の硫黄濃度を3質量%未満とし、脱硫処理後の温度を1330℃以上とし、脱硫処理の際に持ち込まれる前処理スラグの組成のCaO/SiO2を0.5以上で且つFeOを20%以上する。前処理スラグの原単位bと脱硫剤の原単位aとの関係をa/b>20とし、攪拌動力密度εと脱硫剤の原単位aとの関係をε>40×aとし、インペラの位置を示す(h2+h3)/Zを0.2以上0.5以下とする。

(もっと読む)

擬似溶銑の製造方法

【課題】脱硫効率を高位に安定させることができ、しかも製造する各種製品に適した脱硫処理を行って擬似溶銑を製造できる擬似溶銑の製造方法を提供する。

【解決手段】電気加熱装置が設けられた処理炉10に装入され一旦貯留された溶銑の温度制御を行う溶銑保持工程と、最終的に成分調整された溶銑を精錬炉11に装入して脱炭処理を行う脱炭精錬工程との間に、溶銑の脱硫処理を行う脱硫処理工程を設け、溶銑保持工程と脱硫処理工程により溶銑から成分調整された溶銑を製造する。

(もっと読む)

加熱装置を備えた貯銑炉内の溶銑を利用した冷鉄源の溶解方法

【課題】 加熱装置を備えた貯銑炉に収容される溶銑の熱を利用して冷鉄源を溶解するにあたり、加熱装置の能力を変更せずに、単位時間あたりの冷鉄源の溶解量を増加する。

【解決手段】 本発明の冷鉄源の溶解方法は、予め精錬工場内にて冷鉄源10を入れ置きした、精錬工場内にて使用される受銑容器9に溝型誘導加熱装置5を備えた貯銑炉1から溶銑6を出湯し、受銑容器の保有熱によって予熱された冷鉄源を貯銑炉から出湯される溶銑の熱で溶解する。この場合に、貯銑炉からの出湯時の溶銑の温度を、溝型誘導加熱装置によって1370℃以上に調整すること、及び、冷鉄源の受銑容器への入れ置き量を、出湯される溶銑トンあたり36kg以下とすることが好ましい。

(もっと読む)

溶銑の保温方法

【課題】溶銑収納容器にて溶銑予備処理(溶銑脱硫)を行った後、引き続き当該溶銑収納容器に収納して待機させている溶銑を効率良く保温することができる溶銑の保温方法を提供する。

【解決手段】溶銑収納容器にて溶銑脱硫を行った後、引き続き当該溶銑収納容器に収納して待機させている溶銑を保温するに際して、前記溶銑収納容器においてCaOを主とした脱硫剤を用いて溶銑脱硫を行い、その際に不可避的に発生する脱硫スラグを、当該溶銑収納容器から除去することなく、当該溶銑収納容器内に残留させることによって、前記溶銑を保温するようにする。

(もっと読む)

含クロム溶銑およびスラグの処理方法

【課題】CaF2フリーのスラグを用いた電気炉操業で得られる含クロム溶銑およびスラグを対象として、スラグ中のクロムを還元回収すると同時に、溶銑の脱硫をも促進させる手段を提供する。

【解決手段】電気炉で溶製されたCr含有量8.0〜35.0質量%の含クロム溶銑と、当該溶製時に生成された、Cr2O3、SiO2、CaOを構成成分とし塩基度CaO/SiO2が0.7〜1.7であるCaF2フリーの電気炉スラグとを、精錬容器内で撹拌羽根により機械撹拌するに際し、撹拌終了までに、金属Al含有物質およびCaOを投入して撹拌終了後のスラグ塩基度を1.9以上に調整する。

(もっと読む)

溶銑の脱珪処理方法

【課題】 高炉鋳床での脱珪処理と溶銑搬送用容器内での脱珪処理との2回の脱珪処理を行う溶銑の脱珪処理方法において、溶銑への鉄スクラップなどの冷鉄源の装入量に応じて脱珪処理後の溶銑温度をその後の予備脱燐処理での最適な温度に制御する。

【解決手段】 高炉鋳床を流下する溶銑に酸素源を供給して行う高炉鋳床での脱珪処理と、前記溶銑を受銑した溶銑搬送用容器内に酸素源を供給して行う溶銑搬送用容器内での脱珪処理との2回の脱珪処理を行う溶銑の脱珪処理方法において、受銑前に前記溶銑搬送用容器に入れ置きした冷鉄源の配合比率Rscに応じて、前記酸素源として使用する気体酸素源と固体酸素源との使用比率を調整する。

(もっと読む)

溶銑の脱硫方法

【課題】 CaOの滓化促進剤である、蛍石等のフッ素化合物を含有しないCaO系脱硫剤を使用して、CaO−CaF2系脱硫剤を用いた場合と同等の脱硫率で脱硫処理する。

【解決手段】 CaO粉体に対して、金属Alを10〜50質量%含有するアルミナ−金属Al混合体を脱硫処理対象の溶銑の脱硫処理前温度に応じて下記の(2)式、(3)式及び(4)式で求められるX質量%以上、X+15質量%以下の範囲で添加した脱硫剤を、攪拌羽根によって攪拌されている溶銑の浴面に添加し、溶銑を脱硫処理する。但し、(3)式において、Tは脱硫処理前の溶銑温度(℃)である。

溶銑温度:1250℃以下の場合 X(質量%)=20 …(2)

溶銑温度:1250℃超え1340℃未満の場合 X(質量%)=295-0.22×T …(3)

溶銑温度:1340℃以上の場合 X(質量%)=0.2 …(4)

(もっと読む)

1 - 20 / 106

[ Back to top ]