Fターム[4K014AD01]の内容

銑鉄の精製;鋳鉄の製造;転炉法以外の製鋼 (4,082) | 処理、添加装置 (629) | 混銑車 (179)

Fターム[4K014AD01]の下位に属するFターム

Fターム[4K014AD01]に分類される特許

1 - 20 / 94

可燃性ガスを発生する精錬剤を用いた精錬処理方法

【課題】精錬剤から発生した可燃性ガスが大気中に放出されることを可及的に抑制しつつ確実に精錬を行う。

【解決手段】本発明の精錬処理方法は、吹き込み用ランス3の吐出口6を溶鉄に浸漬させる前に、非発生精錬剤の吹き込みを開始した後、吹き込み用ランス3の吐出口6を溶鉄に浸漬させる。吐出口6の浸漬深さを50mm〜200mmとして非発生精錬剤から発生精錬剤に吹き込みを切り替える。発生精錬剤を吹き込むときの固気比を3kg/Nm3以上としてさらに吐出口6の浸漬深さを200mmより大きくする。再び吐出口6の浸漬深さを50mm〜200mmとして発生精錬剤から非発生精錬剤に吹き込みを切り替える。切り替え後の非発生精錬剤の固気比を3kg/Nm3以上とし且つ溶鉄中で1分以上吹き込むものである。

(もっと読む)

溶銑予備処理の制御方法および制御装置

【課題】多くの労力を要することなく溶銑予備処理後の溶銑中の燐濃度を精度高く目標値に制御すること。

【解決手段】塩基度算出部31が、推定チャージの操業条件と操業実績データベース2に格納されている過去チャージの操業条件との間の距離を類似度として算出し、過去チャージの操業条件およびスラグ塩基度と算出された類似度とを用いて、溶銑予備処理におけるスラグ塩基度を算出するための回帰式を作成し、作成された回帰式を用いて推定チャージの操業条件で溶銑予備処理を行った場合のスラグ塩基度を算出する。そして、石灰投入量算出部32が、塩基度算出部31によって算出されたスラグ塩基度に基づいて推定チャージの溶銑予備処理を行う際に必要な石灰量を算出し、石灰投入量制御部33が、石灰投入量算出部32によって算出された石灰量に基づいて、溶銑に投入する石灰量を制御する。

(もっと読む)

溶鉄の精錬方法

【課題】鋼中のS濃度を高くすることなく、また二酸化炭素(CO2)発生量を増大させることなく、さらには炉体耐火物を損耗させることなく、溶銑配合率を低下させることができる鋼の精錬方法を得る

【解決手段】本発明に係る溶鉄の精錬方法は、鍋、トーピードカーなどの鉄浴輸送器または転炉型精錬炉において脱燐処理を行い、その後に鉄浴型精錬炉において脱炭処理を行う溶鉄の精錬方法であって、前記脱燐処理においては上吹きランスのノズルからの酸化性ガスの吐出流速を250m/s以下として精錬を行うことを特徴とするものである。

(もっと読む)

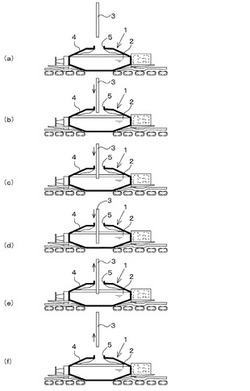

溶銑の予備脱燐処理方法

【課題】 混銑車や溶銑鍋などの溶銑搬送用容器に収容された溶銑に浸漬ランスを浸漬させ、該浸漬ランスから酸素含有ガスを吹き込む、或いは、搬送用ガスとともに固体酸素源を吹き込んで、溶銑中の燐を除去する溶銑の予備脱燐処理において、脱燐効率が低下する処理末期であっても脱燐反応を効率的に行う。

【解決手段】 本発明の溶銑の予備脱燐処理方法は、溶銑搬送用容器1に収容された溶銑3に浸漬ランス2を浸漬させ、該浸漬ランスから酸素含有ガスを吹き込む、或いは、搬送用ガスとともに固体酸素源を吹き込んで、溶銑中の燐を酸化除去する、溶銑の予備脱燐処理方法において、前記浸漬ランスの溶銑への浸漬深さを周期的に変更しながら、前記酸素含有ガスまたは前記固体酸素源の吹き込みを行う。

(もっと読む)

溶銑温度の推定方法

【課題】 転炉脱炭吹錬において、鉄スクラップ量の転炉装入量を算出する際に基準となる、溶銑を溶銑搬送容器から転炉装入鍋に払い出す際の溶銑温度を正確に推定する。

【解決手段】 転炉に搬送された溶銑の特性を示す指標として、少なくとも、溶銑温度、溶銑注入量、溶銑成分、溶銑搬送容器から転炉装入鍋に溶銑を払い出すまでの受銑後からの経過時間の4つの物理量を要素とする溶銑到着条件ベクトルを定義し、転炉に搬送された溶銑搬送容器内の溶銑の溶銑到着条件ベクトルを当該溶銑の実績に基づいて求め、求めた溶銑到着条件ベクトルと過去の溶銑の溶銑到着条件ベクトルとを対比して、使用予定の溶銑の溶銑到着条件ベクトルに類似した過去の溶銑到着条件ベクトルを選択し、選択した複数の溶銑到着条件ベクトルに基づいて溶銑温度を推定するための溶銑温度算出モデルを作成し、該溶銑温度算出モデルを用いて溶銑搬送容器から転炉装入鍋に払い出す際の溶銑温度を推定する。

(もっと読む)

誘導加熱装置の冷却方法

【課題】チャンネル型誘導加熱装置の冷却方法を改善することにより、保熱操業から加熱操業に移行する際に一時的に発生する湯漏れ誤検知を防止する。

【解決手段】溶融金属の流路13を形成する耐火物18、19を被覆する外装ケース17及びブッシング20に水冷管が付設され、耐火物18、19中に湯漏れ検知アンテナ25が埋設された誘導加熱装置11の冷却方法であって、水冷管を流れる冷却水の温度が、外装ケース17及びブッシング20の各入口で40℃以上、且つ外装ケース17及びブッシング20の各出口で100℃未満とされている。

(もっと読む)

溶銑の脱燐処理における発炎抑制方法

【課題】 混銑車内の溶銑に浸漬ランスを浸漬させ、浸漬ランスから酸素ガスまたは不活性ガスを供給して溶銑を攪拌しながら脱燐処理する際に、炉口の上方に配置する集塵フードに設けられた、浸漬ランスの貫通するランス挿入孔から流出する排ガスの燃焼を抑制する。

【解決手段】 本発明の溶銑の脱燐処理における発炎抑制方法は、混銑車内の溶銑10に浸漬ランス4を浸漬させ、浸漬ランスから酸素ガスまたは不活性ガスを供給して溶銑を攪拌しながら脱燐処理するにあたり、混銑車1の炉口3の上方に配置する集塵フード5に設けられた、前記浸漬ランスの貫通するランス挿入孔7及び/またはその周囲に窒素ガスを吹き付けて、ランス挿入孔及びその周囲の雰囲気ガス中の酸素ガス濃度を低減させ、ランス挿入孔から流出する排ガスの燃焼を抑止する。

(もっと読む)

カルシウムフェライトを用いた溶銑の脱りん処理方法

【課題】カルシウムフェライトを用いて脱りん処理を行ったとしても、スラグのフォーミングの発生を抑制しながら当該脱りん処理を行うことができるようにする。

【解決手段】第1段階では、精錬剤に含まれるカルシウムフェライトを質量比で10%以下とする。第2段階では、精錬剤に含まれるカルシウムフェライトを質量比で10%より大きく25%以下とし、第3段階では15%以上とする。精錬剤に含有させるカルシウムフェライトにおいて、CaO:Fe2O3をCaOは20〜50質量%:Fe2O3は80〜50質量%とする。第1段階〜第3段階において、固体酸素の吹き込み速度、CaOの吹き込み速度、固体酸素と気体酸素の吹き込み速度の合計を適宜設定する。

(もっと読む)

溶鋼鍋の出鋼引当て方法及び溶鋼鍋の出鋼引当て装置

【課題】溶鋼処理に引当てる溶鋼鍋と必要な溶鋼鍋数を把握可能にすること。

【解決手段】演算部13が、出鋼チャージ毎の出鋼終了時刻の情報と、鋳造終了時刻の情報と、当該出鋼チャージについて二次精錬設備においてガス攪拌処理が必要であるか否かの情報と、各溶鋼鍋のガス攪拌処理回数の情報とを含む出鋼計画データに基づいて、前記各出鋼チャージに引当て可能な最終鋳造終了時刻が最も近い溶鋼鍋を引当て、各溶鋼鍋の占有時間の推移を表示出力する。

(もっと読む)

溶銑の脱燐処理方法

【課題】 混銑車、溶銑鍋等の溶銑搬送容器に収容された溶銑を脱燐処理するにあたり、ソーダ灰等の高価な造滓剤を使用せず、且つ、滓化促進剤としてフッ素化合物を使用することなく、安価なCaO含有物質を造滓剤として使用し、溶銑中燐濃度を0.010質量%以下まで安定して低下する。

【解決手段】 搬送容器1に収容された溶銑3に酸化剤及び媒溶剤を供給して溶銑中の燐を酸化除去する溶銑の脱燐処理方法において、前記媒溶剤としてフッ素化合物を含有しないCaO含有物質を使用し、前記酸化剤とは独立して気体酸素を前記溶銑上に存在するスラグ4に吹き込む。

(もっと読む)

溶銑の脱硫剤及び脱硫方法

【課題】極低硫鋼の安定的な製造に寄与するともに、耐火物の溶損への影響が小さい脱硫材と、該脱硫材を用いる溶銑の脱硫方法を提供する。

【解決手段】質量比で、CaO1に対し、Al2O3分が0.30〜0.8、Na2O分が0.04〜0.35、SiO2分が0.05〜0.30、MgO分が0.05〜0.44で、さらに、MgO1に対し、Na2O分が0.50〜3.00で、かつ、質量%で、CaO、Al2O3、Na2O、SiO2、及び、MgOの合計が90%以上で、残部が不可避的不純物であることを特徴とする溶銑の脱硫剤を用いて、溶銑を脱硫する。

(もっと読む)

溶銑の脱硫方法

【課題】CaOとMgOを主成分とする精錬剤を用いて溶銑の脱硫を行う際、溶銑にAlを添加して、Al濃度を適正範囲に制御し、脱硫能の低下を抑制する。

【解決手段】CaO及びMgOを主成分とする精錬剤を用いて溶銑の脱硫を行う方法において、溶銑のAl濃度を0.005〜0.1%に調整して、カルシューム−アルミネートの生成を抑制する。

(もっと読む)

ダストを使用した溶銑の脱りん方法

【課題】ダストを精錬剤に使用して溶銑の脱りん処理を行うに際して、脱りん効率を損なうことなくスラグのフォーミングの発生を防止しながら溶銑の脱りん処理を行うことができるようにする。

【解決手段】脱りん処理を初期、中期、末期に分けて精錬を行うとし、初期に使用する初期精錬剤と中期に使用する中期精錬剤と末期に使用する末期精錬剤とには、高炉ダストを含む複数のダストを使用することとし、初期精錬剤及び中期精錬剤に関しては、混合した混合ダスト中のフリーC濃度を5.0質量%以下とし、且つ、混合ダストの配合比率を40質量%以下としており、末期精錬剤に関しては、混合ダスト中のフリーC濃度を2.0質量%以下とし、且つ、混合ダストの配合比率を10質量%未満としており、初期精錬剤、中期精錬剤及び末期精錬剤を使用して脱りん処理を行う。

(もっと読む)

溶銑の保温方法

【課題】溶銑収納容器にて溶銑予備処理(溶銑脱硫)を行った後、引き続き当該溶銑収納容器に収納して待機させている溶銑を効率良く保温することができる溶銑の保温方法を提供する。

【解決手段】溶銑収納容器にて溶銑脱硫を行った後、引き続き当該溶銑収納容器に収納して待機させている溶銑を保温するに際して、前記溶銑収納容器においてCaOを主とした脱硫剤を用いて溶銑脱硫を行い、その際に不可避的に発生する脱硫スラグを、当該溶銑収納容器から除去することなく、当該溶銑収納容器内に残留させることによって、前記溶銑を保温するようにする。

(もっと読む)

溶銑の予備処理方法

【課題】本発明は、出銑から転炉装入までを総合的に捉えたグラファイト析出防止策を構築することを課題とし、最適な酸素量や時間経過をも考慮した溶銑予備処理方法の提供を目的とする。

【解決手段】脱珪処理における酸素添加に着目し、脱珪処理に必要な溶銑1tあたりの酸素原単位(Nm3/t)と、溶銑1tあたりのトータル酸素量に対する気体酸素の比である気酸比および転炉装入までの時間から、溶銑の温度低下と炭素量を予測する。

気酸比=気体酸素量/(気体酸素量+固体酸素量)

気体酸素量=脱珪処理のために溶銑1t当たりに投入する酸素ガス中の酸素量(kg /t)

固体酸素量=脱珪処理のために溶銑1t当たりに投入する酸化鉄等に含まれる酸素量 (kg/t)

(もっと読む)

酸素ガス吹込み用浸漬ランス

【課題】 二重管構造のランス本体と、該ランス本体を保持するランスホルダーとで構成される浸漬ランスにおいて、ランス本体とランスホルダーとを正確な芯合わせを必要とせずに強固な連結ができる浸漬ランスを提供する。

【解決手段】 二重管構造のランス本体2と、ランス本体を保持するランスホルダー3と、で構成される浸漬ランス1において、ランスホルダーの下端部にはアダプター16が接合され、アダプターの下端部及びランス本体の上端部にはそれぞれフランジ17,21が設けられ、ボルト22及びナット23によってランス本体がランスホルダーに固定されるとともに、各々のボルトはランスホルダー側に設置された散水スプレー25によって冷却されるように構成されており、且つ、ランス本体には炭化水素ガス導入管26が設置されていて、内管19と外管20との間隙は上端部で密閉され、ランスホルダーを通って供給される酸素含有ガスが内管内に流入する。

(もっと読む)

溶銑の精錬方法

【課題】 混銑車に収容された溶銑にインジェクションランスを浸漬させ、このインジェクションランスから精錬用の酸素ガスや攪拌用またはフラックス搬送用の窒素ガスなどを溶銑に吹き込んで溶銑に対して脱珪処理または予備脱燐処理の酸化精錬を行うにあたり、従来と比較して反応効率を高めることが可能な精錬方法を提供する。

【解決手段】 長手方向の中央部が円筒状で、長手方向の両端部が円錐状に狭くなった紡錘形の混銑車炉体2に収容された溶銑に、インジェクションランス7を傾斜して浸漬させ、インジェクションランスから精錬用の酸素ガス或いは搬送用ガスともに固体酸素源または石灰源を吹き込んで溶銑中の珪素または燐を酸化除去する、溶銑の精錬方法であって、前記インジェクションランスを、水平面への投影図でみたとき、前記混銑車炉体の長手方向の中心軸Pとは離れた位置に、且つ、前記中心軸の方向と平行な方向に配置する。

(もっと読む)

混銑車における溶銑の脱りん処理方法

【課題】混銑車にて脱りん処理を行うに際して、脱りん処理の時間短縮を図りながらスラグのフォーミングの発生を抑制することができるようにする。

【解決手段】脱りん処理を3段階に分け、第1段階では、固体酸素の吹き込み速度を0.11〜0.18Nm3/min/tonとすると共に、CaOの吹き込み速度を0.50

〜0.85kg/min/tonする。第2段階では、固体酸素の吹き込み速度を0.07〜0.10Nm3/min/tonとすると共に、CaOの吹き込み速度を0.26〜

0.46kg/min/tonとする。第2段階後の第3段階では、固体酸素の吹き込み速度を第2段階に示した範囲と同じとした上で、固体酸素の吹き込み速度を0.20〜0.31Nm3/min/tonとする。第1段階、第2段階及び第3段階では、固体酸素

と気体酸素の吹き込み速度の合計を0.34Nm3/min/ton以下にする。

(もっと読む)

溶銑の脱珪処理方法

【課題】 高炉鋳床での脱珪処理と溶銑搬送用容器内での脱珪処理との2回の脱珪処理を行う溶銑の脱珪処理方法において、溶銑への鉄スクラップなどの冷鉄源の装入量に応じて脱珪処理後の溶銑温度をその後の予備脱燐処理での最適な温度に制御する。

【解決手段】 高炉鋳床を流下する溶銑に酸素源を供給して行う高炉鋳床での脱珪処理と、前記溶銑を受銑した溶銑搬送用容器内に酸素源を供給して行う溶銑搬送用容器内での脱珪処理との2回の脱珪処理を行う溶銑の脱珪処理方法において、受銑前に前記溶銑搬送用容器に入れ置きした冷鉄源の配合比率Rscに応じて、前記酸素源として使用する気体酸素源と固体酸素源との使用比率を調整する。

(もっと読む)

溶鉄の脱硫精錬方法

【課題】設備費や処理コストの高いLF装置や真空脱ガス装置を使わず、また、環境に悪影響を与えず、より簡便に、高効率でかつ安定して極低硫黄濃度まで脱硫処理する。

【解決手段】精錬容器内の溶鉄を脱硫精錬する方法において、プラズマガスをプラズマトーチに導入し、プラズマ気流中の酸素濃度が1体積%以上100体積%以下となるようにプラズマアークを溶鉄表面に直接照射することを特徴とする溶鉄の脱硫精錬方法。また、前記プラズマガスとしてアルゴンまたは窒素を用い、プラズマトーチから溶鉄表面までのプラズマ気流中で周囲の酸素を含むガスを巻き込ませることを特徴とする溶鉄の脱硫精錬方法。

(もっと読む)

1 - 20 / 94

[ Back to top ]