Fターム[4K014AD17]の内容

銑鉄の精製;鋳鉄の製造;転炉法以外の製鋼 (4,082) | 処理、添加装置 (629) | 混銑車 (179) | 付帯設備 (58) | 計測 (12)

Fターム[4K014AD17]に分類される特許

1 - 12 / 12

混銑車における耐火物の残厚測定方法

【課題】混銑車の内部に施工した耐火物の残厚を非常に簡単に測定することができる。

【解決手段】測定範囲X内の任意の箇所に第1穿孔15を形成する。第1穿孔15の軸線に対して±6°を超えない範囲で第1穿孔15から径方向に離れた別の箇所に第2穿孔16を形成する。第1穿孔15から径方向とは直行する方向に離れた別の箇所に第3穿孔17を形成する。第2穿孔16から径方向とは直行する方向に離れ且つ第3穿孔17の移動量に合わせた別の箇所に第4穿孔18を形成する。第1穿孔15〜第4穿孔18のそれぞれに棒部材10a〜10dを差し込む。第1棒部材10aと第2棒部材10bとに第1治具11aを設置する。第3棒部材10cと第4棒部材10dとに第2治具11bを設置する。第1治具11aと第2治具11bとを連結材12で結ぶ。連結材12から耐火物9までの距離を測定して、測定範囲X内の耐火物9の残厚を求める。

(もっと読む)

耐火物厚み測定方法及び装置

【課題】炉体内面に施された耐火物の残厚を、簡便に高精度に測定する方法を提供する。

【解決手段】鉄皮6内面に耐火物7が施された停機中の炉体5内部から、耐火物厚みtを測定する耐火物厚み測定方法で、炉体5内部の耐火物7表面に沿って高速中性子線源2と中性子検出器3を配置し、高速中性子線源2から照射される高速中性子の一部が、鉄皮6と線源2及び中性子検出器3の背面に配置した金属板4の間で多重反射されて耐火物7中で熱中性子に変化する一方、照射した高速中性子が耐火物形成物質中の軽元素に衝突して減速し、弾性散乱して戻ってくる熱中性と共に、これらの熱中性子を中性子検出器3で計数して耐火物7中の軽元素の量を求め、この軽元素の量と予め測定して求めておいた耐火物7中の軽元素の量を比較演算することにより耐火物厚みtを求める。

(もっと読む)

耐火物寿命予測方法、及び耐火物残厚推定方法

【課題】ウェア耐火物の寿命を容易にかつ精度よく予測可能な耐火物寿命予測方法の提供。

【解決手段】真空脱ガス炉1を構成するウェア耐火物21とパーマネント耐火物20との間に熱電対31を設置し、熱電対31で測定したウェア背面温度とウェア耐火物21の残厚との関係を表す温度残厚関係データをデータベースとして構築し、さらに、ウェア背面温度とチャージ回数との温度チャージ回数関係データを更新しながら構築し、温度残厚関係データと温度チャージ回数関係データとに基づいて、ウェア耐火物21が寿命の残厚となるウェア背面温度に達するチャージ回数を予測する。

(もっと読む)

溶銑撹拌装置の湯面検知方法および撹拌部材の浸漬位置決定方法

【課題】 特別なセンサを設けることなく、検知精度に優れる溶銑容器内の湯面検知方法を提供する。

【解決手段】 溶銑容器内で溶銑に浸漬して使用する撹拌部材を下降する昇降モーターの電流値と、撹拌部材の昇降速度と、を測定する。撹拌部材が定速Vcで下降する際の電流値を定常電流値Icとして求める。引き続き撹拌部材が下降する際の電流値である測定電流値Irを求める。定常電流値Icと測定電流値Irとの差ΔI(=Ic−Ir)を求める。電流値の減少量である差ΔIが予め定める値以上になる時を、撹拌部材が湯面に到達する時である湯面検知時taと判断する。

(もっと読む)

溶銑の予備処理方法

【課題】 浸漬ランスを介して溶銑に酸素含有ガスを吹き込むか或いは搬送用ガスとともに固体酸素源を吹き込んで溶銑を脱珪処理または脱燐処理するに際し、混銑車炉口からの溶銑の噴出を抑制し且つ高い反応効率で処理する。

【解決手段】 混銑車内の溶銑9に浸漬ランス4を浸漬させ、該浸漬ランスを介して溶銑に酸素含有ガスを吹き込むか或いは搬送用ガスとともに固体酸素源を吹き込んで溶銑を脱珪処理または脱燐処理するに際し、赤外線カメラ7で混銑車炉口3からの噴出物10Aを監視し、噴出物中に溶銑を検知したときには、前記浸漬ランスの浸漬深さを浅くするか、または、浸漬ランスから溶銑中に吹込むガスの流量を減少させるか、少なくともどちらか一方を実施する。

(もっと読む)

溶銑脱りん方法

【課題】転炉型の精錬容器を用いた溶銑脱りん方法において、簡便な方法で炉内脱りん反応の進行度合いを一定の範囲内に制御し、処理後のP濃度のばらつきの少ない効率的な溶銑脱りん方法を提供する。

【解決手段】転炉型の精錬容器を用いた溶銑の脱りん処理方法において、排ガスの分析値と排ガス流量から所定の式により計算される脱炭酸素効率の実績値が、あらかじめ処理パターンごとに設定した目標変化曲線に追従するように、ランス高さ、送酸速度、底吹ガス種類と量のうちのいずれか1つもしくは2以上を調整することを特徴とする溶銑脱りん方法。

(もっと読む)

トピードカー内部の耐火物ライニングの溶損度合いの判定方法

【課題】容易に実施が可能であり、従来以上に確実にトピードカーの耐火物ライニングの厚さを検知して、耐火物ライニングの溶損度合いを判定できる、トピードカー内部の耐火物ライニングの溶損度合いの判定方法を提供すること。

【解決手段】トピードカー内部の耐火物ライニングの厚さの判定方法であって、トピードカー内に溶銑を充填してからt1(時間)後、t2(時間)後(ただしt1<t2)にトピードカーの外壁温度T1(℃)、T2(℃)を測定し、該T1(℃)、T2(℃)の平均値であるT(℃)と、外壁温度の時間変化δT(℃/時間)=(T2−T1)/(t2−t1)の絶対値である|δT|(℃/時間)が、それぞれ所定の値以下の場合を、トピードカー内部の耐火物ライニングの厚さが所定値以上であると判定することを特徴とするトピードカー内部の耐火物ライニングの溶損度合いの判定方法を用いる。

(もっと読む)

耐火物ライニング残存厚さ判定方法および装置

【課題】容易に実施が可能であり、従来以上に確実にトピードカー内部の耐火物ライニングの残存厚さを判定できる耐火物ライニング残存厚さ判定方法および装置を提供すること。

【解決手段】トピードカー内部の耐火物ライニングの残存厚さを判定する耐火物ライニング残存厚さ判定方法であって、トピードカー内の溶銑排出タイミングの前後(排出前t1(分)、排出後t2(分))でそれぞれ測定したトピードカー外壁温度(T1(℃)、T2(℃))に基いて、前記耐火物ライニングの残存厚さを判定する。

(もっと読む)

混銑車炉体の耐火物ライニング層厚みの判定方法

【課題】 使用中の混銑車において、混銑車炉体の耐火物ライニング層の厚みが基準値以上か否かを確実に検知することのできる判定方法を提供する。

【解決手段】 収容していた溶銑を混銑車炉体から排出した後、該混銑車炉体の鉄皮表面温度を、前記排出から時間t1 (分)だけ経過した時点及び時間t2 (分)だけ経過した時点で測定し、時間t1 だけ経過した時点で測定した表面温度T1 (℃)と、時間t2 だけ経過した時点で測定した表面温度T2 (℃)と、時間t1 (分)と、時間t2 (分)とから、下記の(1)式によって算出される鉄皮表面温度の時間変化δTの絶対値が0.8℃/分以下であるときに前記混銑車炉体の耐火物ライニング層の厚みが所定値以上であると判定する。

δT=−(T2−T1)/(t2−t1)…(1)

(もっと読む)

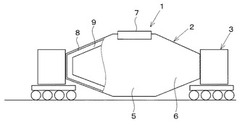

混銑車内溶銑の保熱方法及び保熱装置

【課題】本発明は、溶銑払い出しの待機時間が従来より長くなっても、溶銑の払い出しが円滑に実施可能な混銑車内溶銑の保熱方法及び保熱装置を提供することを目的としている。

【解決手段】混銑車内に保持し、溶銑予備処理を施した溶銑を、転炉の上流側位置で待機させ、数回に分割又は1回で次工程に払い出すに際して、前記混銑車の開口部を保熱蓋で覆うと共に、該保熱蓋に取り付けたバーナーの燃焼排ガスで前記混銑車内を加熱するようにした。この場合、前記溶銑の加熱を、前記数回に分割又は1回で次工程に払い出され、混銑車内に残っている溶銑の量及び温度に基づき、該溶銑を凝固点以上の温度に保持するに必要な熱量を計算で求め、その計算値に見合う熱量を与えるようにバーナーの燃焼を調整して行うのが良い。

(もっと読む)

マイクロ波距離計

【課題】例えば高炉のように、被検出物の上方に位置する床面に配設されるマイクロ波距離計における、作業用車両や作業員の往来の妨げを解消し、保守時の分解及び組み直し作業を軽減でき、更に検出精度の向上を図る。

【解決手段】被検出物の上方に、その内部空間にマイクロ波を伝搬させるガイドパイプを配設するとともに、ガイドパイプの一方の開口の端部に、アンテナを送受信面が前記開口と対向するように配設し、かつ、他方の開口の端部に、アンテナから送信され該ガイドパイプを伝搬するマイクロ波を被検出物体に向けて反射させるとともに反射マイクロ波を該ガイドパイプに導くための反射板を配設したマイクロ波距離計。

(もっと読む)

溶銑割り付け装置

【課題】 製鉄所の高炉〜転炉間における溶銑運搬車両の溶銑を転炉チャージに割り付けるに際し、溶銑の成分濃度を考慮して転炉チャージへの払い出し回数を決定し、溶銑を適切に転炉チャージに割り付けることのできる溶銑割り付け装置を提供する

【解決手段】 溶銑を転炉へ運搬する溶銑運搬車両51と、該溶銑運搬車両51に積載された溶銑の重量及び成分濃度についての溶銑データを記憶する溶銑データ記憶手段6と、転炉における処理単位である個々の転炉チャージで要求される溶銑の重量及び成分濃度についての製鋼データを記憶する製鋼データ記憶手段7と、溶銑運搬車両51に積載された溶銑を成分濃度別にグループ化する溶銑グループ化手段3と、グループ化された溶銑のうち、所定値よりも高い成分濃度のグループの溶銑を転炉チャージに分割して払い出す回数を決定する払い出し回数決定手段4とを備えたものである。

(もっと読む)

1 - 12 / 12

[ Back to top ]