Fターム[4K027AB13]の内容

溶融金属による被覆 (10,875) | メッキ浴・メッキ被膜 (3,289) | メッキ被膜の性質 (1,259) | 溶接性 (57)

Fターム[4K027AB13]に分類される特許

41 - 57 / 57

アルミニウム材料とのスポット溶接性に優れた溶融アルミニウムめっき鋼板

【課題】アルミニウム材料とのスポット溶接性に優れ、490N級以上の高強度溶融アルミニウムめっき鋼板を提供する。

【解決手段】C:0.05〜0.18%,Si:1.50%以下,Mn:0.8〜2.5%,P:0.05%以下,S:0.02%以下,Mg:0.001〜0.02%,sol.Al:0.015%以下,N:0.0060〜0.0150%を含む鋼材を基材とし、AlN濃化層が基材/めっき層の界面に生成した溶融アルミニウムめっき鋼板である。基材は、Ti及び/又はNb:0.02〜0.1%,Mo:0.3%以下,B:0.0030%以下の一種又は二種以上を含むことができる。

(もっと読む)

溶接部の耐食性および耐亜鉛脆化割れ性に優れた亜鉛めっき鋼板の溶接継手

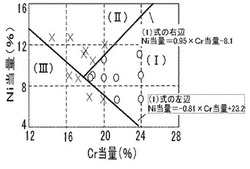

【課題】 ステンレス系溶接溶接材料を用いて亜鉛系合金めっき鋼板を溶接する際に、ステンレス系成分の溶接金属の液体金属脆化割れを抑制し、従来に比べ耐食性および耐液体金属脆化割れ性に優れた溶接部が得られる亜鉛系合金めっき鋼板の溶接継手を提供する。

【解決手段】 ステンレス系成分の溶接金属からなる溶接部を有する亜鉛系合金めっき鋼板の溶接継手において、前記溶接金属が、質量%で、C:0.01〜0.1%、Si:0.1〜1%、Mn:0.5〜2.5%、Ni:5〜11%、Cr:17〜25%を含有し、かつ、−0.81×Cr当量+23.2≦Ni当量≦0.95×Cr当量−8.1の関係を満足し、残部がFeおよび不可避的不純物からなることを特徴とする溶接部の耐食性および耐液体金属脆化割れ性に優れた亜鉛系合金めっき鋼板の溶接継手。

(もっと読む)

溶融亜鉛めっき鋼板およびその製造方法

【課題】スポット連続打点性と塗装鮮映性をバランス良く向上させる皮膜構成を備え、更にめっき密着性も確保できる溶融亜鉛めっき鋼板およびこの鋼板の製造方法を提供する。

【解決手段】素地鋼板5の少なくとも片面にめっき皮膜4を備え、該亜鉛めっき皮膜4は、素地鋼板側からFe−Al系合金層2、Fe−Zn系合金層3および亜鉛めっき層1がこの順で存在するものであり、Fe−Al系合金層中のAl含有量が10〜300mg/m2であり、Fe−Zn系合金層の厚みが亜鉛めっき皮膜厚みの1/2以下であり、さらに合金層を含めためっき皮膜中のFe含有量が0.5質量%以上である溶融亜鉛めっき鋼板。この鋼板は、めっき後、所定の条件で加熱する本発明の製造方法により製造することができる。

(もっと読む)

スポット溶接性、塗装性、加工性に優れた溶融亜鉛メッキ鋼板およびその製造方法

【課題】 スポット溶接性、塗装性、加工性に優れた溶融亜鉛メッキ鋼板およびその製造方法を提供する。

【解決手段】 鋼板上にNi−Al−Zn−Fe合金層を介して、NiおよびAlを含有するZnメッキ層が形成されていることを特徴とするスポット溶接性、塗装性、加工性に優れた溶融亜鉛メッキ鋼板。また、前記のメッキ構造を得る方法として、鋼板表面を清浄化後、0.05〜0.5g/m2 のNiプレメッキを施し、無酸化あるいは還元性雰囲気中で板温度430〜500℃に30℃/sec以上の昇温速度で急速加熱を行なった後、Al濃度0.1〜0.2質量%、Ni濃度0.001〜0.05質量%含有するZnメッキ浴中で溶融メッキすることを特徴とするスポット溶接性、塗装性、加工性に優れた溶融亜鉛メッキ鋼板の製造方法。

(もっと読む)

圧入接合方法及び圧入接合部品

【課題】金属製要素部品を構成する部材同士の圧入接合に関し、接合が容易にかつ良好な環境で行われるとともに量産性及び信頼性に優れ、かつ強度的にも優れた圧入接合方法及び圧入接合部品を提供する。

【解決手段】圧入部分の断面が同一の内壁面部が形成された孔部3を有する第一の部材2と、孔部3との間に所定の圧入代が設けられる軸状の第二の部材4とを用い、第一の部材2を第一の電極6の表面部に配置する一方、第二の部材4の側面部12を複数の電極片9からなる第二の電極8で機械的に挟持し、第一の部材2の孔部3内に向けて狭持された第二の部材4を所定の圧力で押圧するとともに、これら両部材間に通電して両者の接合部に電気抵抗熱を発生させ、第二の部材4を孔部3に圧入し、第二の部材4の接合面部と孔部の内壁面部との接合部に接合界面を形成させ、かつこの接合を固相状態の接合としたことである。

(もっと読む)

高強度冷延鋼板、高強度溶融亜鉛めっき鋼板及び高強度合金化溶融亜鉛めっき鋼板、並びに高強度冷延鋼板の製造方法、高強度溶融亜鉛めっき鋼板の製造方法、高強度合金化溶融亜鉛めっき鋼板の製造方法

【課題】 780MPa以上の引張最高強度を有し、適度に降伏比が高く、かつ自動車車体骨格部に適合し得る高強度冷延鋼板、高強度溶融亜鉛めっき鋼板及び高強度合金化溶融亜鉛めっき鋼板、並びに高強度冷延鋼板の製造方法、高強度溶融亜鉛めっき鋼板の製造方法、高強度合金化溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】 本発明の高強度冷延鋼板は、質量%で、C:0.055%超0.095%未満、Si:1.2%未満、Mn:1.9〜2.5%、P:0.001〜0.03%、S:0.0001〜0.008%、Al:0.3%以下、N:0.0005〜0.006%、Ti:0.014%〜0.028%、Nb:0.034〜0.046%、Mo:0.05〜0.27%、B:0.0006〜0.0026%、O:0.0005〜0.0045%を含有し、残部が鉄および不可避不純物からなることを特徴とする。

(もっと読む)

加工性及び耐溶融金属脆化割れ性に優れた合金化溶融亜鉛めっき高張力鋼板

【課題】580MPa以上の高張力を呈し、スポット溶接時の耐溶融金属脆化割れ性が改善されて溶接性と加工性に優れた合金化溶融亜鉛めっき高張力鋼板を提供する。

【解決手段】下地鋼の組成(各質量%)が、C:0.04〜0.25%,Si:0.01〜2.0%,Mn:0.5〜3.0%,P:0.1%以下,S:0.03%以下と、さらにTi:0.001〜0.1%,Nb:0.001〜0.1%,V:0.01〜0.3%,Mo:0.01〜0.5%,Zr:0.01〜0.5%の一種又は二種以上を、さらに必要に応じてB:0.0001〜0.01%を含み、金属組織が、面積率40〜95%のフェライト相と、ベイナイト相、パーライト相、マルテンサイト相の一種又は二種以上及び体積率1〜10%の残留オーステナイト相からなる。金属組織は、平均粒径3〜200nmのTi,Nb,V,Mo,Zr系の析出物又は複合析出物が分散したものが好ましい。

(もっと読む)

溶接性に優れた亜鉛系合金めっき鋼材

【課題】 母材の引張り強さが490MPa級以上の強度レベルで、板厚が0.8〜9mmの亜鉛系合金めっき鋼材を種々の方法で溶接する際に、特に溶接熱影響部で亜鉛系合金めっきに起因して発生する液体金属脆化割れを安定して抑制でき、信頼性の高い溶接継手を得るための溶接性に優れた亜鉛系合金めっき鋼材を提供する。

【解決手段】 亜鉛系合金めっき層を鋼材表面に設けた亜鉛系合金めっき鋼材が、質量%で、C:0.01〜0.3%、Si:0.01〜2.0%、Mn:0.1〜3.0%、S:0.015%以下、Al:0.001〜0.5%、N:0.0005〜0.006%、さらに、Nb、V、および、Zrのうちの1種または2種以上を合計量で0.01〜0.60%を含有し、下記(1)式で示される液体金属脆化の感度指数E値が0.24を超え、かつB含有量が3ppm以上、−102×E+61ppm以下を満足する溶接性に優れた亜鉛系合金めっき鋼材。

(もっと読む)

鋼ストリップをコーティングする方法及び前記コーティングを付与された鋼ストリップ

本発明は、以下の成分(重量%で表示):C:≦1.6%、Mn:6〜30%、Al:≦10%、Ni:≦10%、Cr:≦10%、Si:≦8%、Cu:≦3%、Nb:≦0.6%、Ti:≦0.3%、V:≦0.3%、P:≦0.1%、B:≦0.01%、残余鉄及び不可避の不純物、

を含む鋼ストリップをコーティングする方法に関する。本発明の目的は、現在まで十分にコーティングすることができない鋼ストリップを、優れた腐食抵抗性と優れた溶接性とを示す金属コーティングによってコーティングする方法を展開することである。この目的のために、最終焼鈍前にアルミニウム層を鋼ストリップへ付与し、そして、その後、前記アルミニウム層へ金属層を付与する。本発明の方法により形成される鋼ストリップ又は鋼板も開示する。

(もっと読む)

コーティングされた鋼板又はストリップ

本発明は、鋼からなるベース層を有し、そして、どぶ漬けコーティングにより少なくとも1つの側面に亜鉛コーティングが付与される、コーティングされた鋼板又はコイルに関する。前記鋼板又は鋼コイルの場合には、亜鉛コーティングにより、高水準の腐食抵抗性が保証される。コーティングが厚くなるにつれ、抵抗性が高まる。従って、従来方法により合金された亜鉛コーティングにおいて、DIN50021により、光輝でコーティングされていない試験片に噴霧試験を実施する場合に、25g/m2のコーティング付与では24時間後に赤錆が生じるのに対して、70g/m2のコーティング付与では120時間後に赤錆が生じる。しかしながら、十分な腐食抵抗性のために先行技術で必要とされるコーティングの厚さは、溶接性の点で問題がある。このことは、特に、自動車車体製造又は国内エンジニアリング分野で必要とされるような、高い溶接速度を使用して、最小限の接合部間隔なしで重ね継手中に浸透溶接する場合に当てはまる。前記溶接により製造されるシームは、貫通孔がなく、クレーターを実質的に有さず、そして、開口部を持たないことが好ましい。 (もっと読む)

テーラードブランク材の製造方法

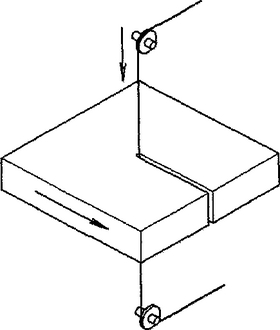

【課題】 突合せ継手溶接時の入熱エネルギを大きくしても安定した溶接ビードが得られるとともに、絞り加工性や耐穴あき腐食性に優れたテーラードブランク材を低コストで提供する。

【解決手段】 3〜15質量%のAl,2〜5質量%のMg,さらに必要に応じて0.5質量%以下のSiを含み、残部がZnと不可避的不純物からなる溶融Zn−Al−Mg系合金めっき層を片面当り20g/m2以上の付着量でその両面に有するめっき鋼板の端部と冷延鋼板の端部と突合せ、当該突合せ継手部を溶融溶接する。

めっき成分に含まれるAlが溶接時の溶融金属の流動性を高めてキーホールを充填し、溶接ビードのハンピングや穴開き状態を抑制する。このため生産性に優れる。また溶融Zn−Al−Mg系合金めっき層により優れた耐食性を発現できる。

(もっと読む)

溶融Zn−Al系合金めっき鋼板およびその製造方法

【課題】 加工性、塗装後外観、耐黒変性、スポット溶接性、耐切断端面さび性および耐エッジクリープ性に優れた溶融Zn−Al系合金めっき鋼板をおよびその製造方法を提案する。

【解決手段】 鋼板表面に接して、mass%で、Al:25〜75%、Si:0.1〜5%を含み、残部Znおよび不可避的不純物からなる組成を有する第一のめっき層と、第一のめっき層の上層として、組成の異なる、mass%で、Al:0.10〜10%を含み、残部Znおよび不可避的不純物からなる組成を有する第二のめっき層を形成する。第一のめっき層にはさらに、Sr、Cr、Tiのうちの1種または2種以上を含有してもよい。また第二のめっき層には、さらに、Y、La、Ce、Ndのうちの1種または2種以上、および/またはMg、Siのうちの1種または2種を含有してもよい。めっき層間の密着性向上のためには、第一のめっき層が凝固を完了したのち、予熱を行なうか、あるいは第1のめっき層が凝固を完了する前に第二のめっき層を形成することが好ましい。

(もっと読む)

溶融亜鉛メッキ法を用いる放電加工機用亜鉛コーティング電極線の製造方法

溶融亜鉛メッキ法を用いる放電加工機用亜鉛コーティング電極線の製造方法を開示する。この方法は、線材1をダイを通して引抜する過程で、先端部が尖っているテーパー状に成形処理する素材表面成形段階10と、前記素材表面成形段階を経た素材を、溶融亜鉛溶解槽2内で亜鉛メッキする下メッキ段階20と、前記下メッキ段階を経た素材の表面に付着された亜鉛が固まる前、サイジングダイを通過させて成形する本メッキ段階30と、前記本メッキ段階を経た素材を、前記素材より小さい直径を有するを通過させて、亜鉛を素材の周囲に均一な厚さで平坦に再成形する表面成形段階40と、前記表面成形段階を経った素材を加熱する均質化熱処理段階50と、前記均質化熱処理段階を経った素材を引抜ダイアモンド製造ダイ5を通過させ引抜する引抜段階50とを含んでなる。  (もっと読む)

(もっと読む)

高張力溶融亜鉛めっき鋼板とその製造方法

【課題】曲げ加工性、めっき密着性、表面性状に優れる引張強度750MPa以上の高張力溶融亜鉛めっき鋼板とその製造方法を提供する。

【解決手段】C:0.05〜0.20%、Si:0.5%以下、Mn:1.0〜3.0%、P:0.05%以下、S:0.05%以下、sol.Al:0.1%以下およびN:0.01%以下、さらにTi:0.5%以下およびNb:0.5%以下の1種または2種を合計で0.05%以上、残部Feおよび不純物の鋼組成を備え、表面から板厚中心方向に向かって深さ1〜10μmの表面近傍部における平均C濃度([C]S)と表面から板厚中心方向に向かって深さ0.1mmまでの部分を除いた内部の平均C濃度([C]B)との比([C]S/[C]B)を0.85以下、かつ表面から板厚中心方向に向かって深さ1〜10μmの表面近傍部におけるフェライトの面積率を80%以上とする。

(もっと読む)

高張力溶融亜鉛めっき鋼板と製造方法

【課題】 強度・延性バランス、曲げ性、スポット溶接性、めっき密着性に優れる溶融亜鉛めっき鋼板及びその製造方法を提供することである。

【解決手段】

質量%で、C:0.06〜0.13%、Si :0.10%以下、Mn :2.0〜4.0%、P:0.05%以下、S:0.05%以下、sol.Al:0.1%以下、N:0.015%以下を含有し、さらにTi:0.500%以下およびNb:0.500%以下の群から選ばれる1種または2種を合計で0.050%以上含有し、残部がFe および不純物からなる鋼組成を有し、フェライトの平均結晶粒径を5μm以下で硬質第2相の平均粒径を5μm以下とする。 Si :0.50%以下として、さらに、Cu:1.5%以下およびNi:1.5%以下の群から選ばれる1種または2種を合計で0.03%以上含有させてもよい。

(もっと読む)

造管時のビードカット性に優れた溶融めっき電縫鋼管用素材及びその製造方法

【課題】 溶接ビードを切削除去した後に平滑な溶接部表面を呈し、縮管,拡管加工等で割れ発生のない製品形状に加工される電縫鋼管用素材を提供する。

【解決手段】 0.0003〜0.0050質量%のBが添加されたTi添加極低炭素鋼板を下地とし、溶融亜鉛めっき層,合金化溶融亜鉛めっき層,溶融亜鉛-アルミニウム合金めっき層又は溶融亜鉛-アルミニウム-マグネシウム合金めっき層が設けられている。Ti添加極低炭素鋼板は、Cが0.001~0.025質量%,Nが0.01質量%以下で、Ti含有量が[(48/12×C+48/32×S+48/14N)+0.01]〜0.10質量%の範囲に調整されている。熱延工程,冷延工程,還元加熱,溶融めっきの工程を経て製造されが、溶融めっきに先立つ還元加熱では、加熱温度を800〜900℃,冷却速度を10〜50℃/秒の範囲に設定する。

(もっと読む)

溶融亜鉛系めっき鋼材及びその製造方法

【課題】 外観およびめっき密着性に優れた溶融Zn−Al−Mg系合金めっき鋼材を製造する方法を提供する。

【解決手段】 鋼材を酸洗する工程と、鉄よりも電気化学的に貴な金属元素を含有する濃度が0.5質量%以上の処理液で前記鋼材を処理することにより当該金属元素を鋼材表面に付着させる溶液処理工程と、前記溶液処理工程を経た鋼材を酸素濃度が5000ppm以下である非酸化性雰囲気下で、50〜500℃の加熱温度下で乾燥させる乾燥工程と、前記乾燥工程を経た鋼材を、酸素濃度が5000ppm以下である非酸化性雰囲気下でAl:0.5〜20質量%、Mg:0.5〜6質量%を含有する溶融めっき浴を用いてめっきするめっき工程とを備える。

(もっと読む)

41 - 57 / 57

[ Back to top ]