Fターム[4K037EA06]の内容

薄鋼板の熱処理 (55,812) | 鋼の合金成分及び不純物 (28,900) | C 0.1%〜0.5% (1,138)

Fターム[4K037EA06]に分類される特許

1,121 - 1,138 / 1,138

TRIP鋼の特性を有する熱延鋼板の製造方法

【課題】 TRIP鋼において、伸びを劣化させずに穴広げ性を更に改善するとともに、表面品質にも優れた熱延鋼板の製造方法を提供する。

【解決手段】 熱間圧延工程において、粗圧延開始時から180秒以内に均熱加熱を開始して、圧延された粗バーの温度を950℃以上に加熱することを特徴とする、加工誘起マルテンサイト相変態を利用したTRIP鋼の特性を有する熱延鋼板を製造する方法。この場合に、均熱加熱開始時の粗バーは、粗圧延機により1000〜1150℃、圧下率80%以上で粗圧延し、粗圧延後に巻取り巻戻し装置を用いて、巻取り巻戻しを行った後に、均熱加熱を開始する。均熱加熱された粗バーの温度の上限を1000℃以下とする。

(もっと読む)

高張力冷延鋼板およびその製造方法

【課題】 強度−伸びバランスに優れ、かつひずみ速度が10s-1程度の変形時における耐衝撃特性に優れた高張力冷延鋼板を提供する。

【解決手段】 質量%で、C:0.04%以上、0.13%以下、Si:0.3 %以上、1.2 %以下、Mn:1.0 %以上、3.5 %以下、P:0.04%以下、S:0.01%以下およびAl:0.07%以下を含み、残部はFeおよび不可避的不純物の組成にすると共に、フェライト分率が50%以上、マルテンサイト分率が10%以上で、かつマルテンサイト相の板厚方向の相間隔に対する圧延方向の相間隔の比が0.85以上、1.5 以下の組織とし、さらにマルテンサイト相のナノ硬さを8GPa 以上とする。

(もっと読む)

ポケット−ラスのマルテンサイト/オーステナイト微細構造を有する冷間加工された鋼

高い引張り強度を有するひずみ硬化された鋼合金が、微細構造が粒子を含む合金の冷間加工によって調製され、この合金において、マルテンサイトのラスが、安定化されたオーステナイトの薄膜と交互になっている。この微細構造の高い転位密度およびひずみがマルテンサイト相とオーステナイト相との間で移動する傾向に起因して、冷間加工によって生じるひずみが、この微細構造に、高い引張り強度を含む独特の機械的特性を提供する。驚くべきことに、これは、冷間加工の縮小の間の、鋼の中間の熱処理(鋼ワイヤの場合にはパテンティング)の必要性なしで達成される。  (もっと読む)

(もっと読む)

加工性に優れた高強度薄鋼板の製造方法

【課題】 主としてプレス加工される自動車用鋼板を対象とし、加工性に優れた高強度薄鋼板の製造方法を提供する。

【解決手段】 Ti、Nbの添加された鋼において、熱間圧延製造工程でスラブを加熱するに際して、スラブの加熱時間を鋼板の成分と温度から求めることを特徴とする加工性に優れた高強度薄鋼板の製造方法を基本とし、更に、熱間圧延製造工程でのスラブ加熱後、圧延終了温度をAr3 変態点以上で圧延を行い、450℃以上、700℃以下で捲取ることを特徴とする加工性に優れた高強度薄鋼板の製造方法。

(もっと読む)

冷延、熱延鋼板もしくはAl系、Zn系めっき鋼板を使用した高強度自動車部材の熱間プレス方法および熱間プレス部品

【課題】高温成形後に1200MPa以上の強度を得ることができ、かつ水素脆化の懸念の極めて少ない熱延・冷延鋼板、またAl系めっき鋼板あるいはZn系めっき鋼板を使用した熱間プレス方法および熱間プレス部品を提供する。

【解決手段】鋼成分として質量%でC:0.05〜0.5%を含有する鋼板、またはAlもしくはZnを主体とするめっきを施した鋼板を使用して自動車部材を熱間プレス法で製造するに際し、プレス前の加熱温度をAc3以上、1100℃以下とし、加熱雰囲気中の水素濃度を6体積%以下、露点を10℃以下とすることを特徴とする高強度自動車部材の熱間プレス方法および熱間プレス部品。

(もっと読む)

中・高炭素鋼板の製造法

【課題】中・高炭素鋼の熱延鋼板をHv130以下に軟質化した鋼板を提供する。

【解決手段】質量%で、C:0.1〜0.8%、Si:0.15〜0.40%、Mn:0.3〜1.0%を含有し、Pを0.03%以下、Sを0.01%以下、T.Alを0.1%以下の含有量に制限した亜共析鋼の熱延鋼板に20%以上30%以下の軽圧下冷間圧延を施し、次いで、Ac1−50℃〜Ac1未満の温度範囲で0.5時間以上(ただし均熱6時間以上を除く)保持する1段目の加熱を行った後、Ac1〜Ac1+100℃の温度範囲で0.5〜20時間保持する2段目の加熱およびAr1−50℃〜Ar1の温度範囲で2〜20時間保持する3段目の加熱を連続して行い、かつ、2段目の保持温度から3段目の保持温度への冷却速度を5〜30℃/hとする3段階焼鈍を施す軟質化された中・高炭素鋼板の製造法。

(もっと読む)

高炭素熱延鋼板の製造方法

【課題】高炭素熱延鋼板を製造するに際し、変態発熱を念頭において、仕上圧延終了後の鋼板の温度を目的の温度範囲に制御することにより、熱延段階にて初析フェライトを発生させることなく、厳しいプレス加工用途にも適用可能であり、伸びフランジ性を始めとする加工性に優れた高炭素熱延鋼板の製造方法を提供する。

【解決手段】所定量のCrを添加することで、強冷却後の変態発熱挙動が緩やかで、温度制御が行いやすいようにした成分系の高炭素鋼を用いて、仕上圧延終了後の熱延鋼板の温度履歴を所定の値に制御し、熱延鋼板の組織を所定量のベイナイトを有する組織に制御する。

(もっと読む)

ホットプレス用めっき鋼板の製造方法

【課題】強度が必要とされ、高温プレスで製造される、自動車部品の構造部材に代表される部材に使用される、高温成形後に1200MPa以上の強度を得ることができ、高温成形性及び対水素脆性に優れたアルミめっき鋼板、亜鉛めっき鋼板あるいはアルミ−亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、Cを0.1%以上、0.5%以下含有する鋼板を焼鈍するに際し、水素濃度15%以下、露点0℃以下の雰囲気にて660℃以上、Ac3点以下の温度にて焼鈍した後に、アルミニウムもしくは亜鉛を主体とするめっきを施し、鋼中の拡散性水素を0.3ppm以下とすることを特徴とするホットプレス用鋼板の製造方法。

(もっと読む)

耐液体金属脆性に優れた熱処理用鋼板

【課題】熱間成形時に溶融Zn合金の生成が抑制され、最終製品部材の表層に液体金属脆化による割れが出ないようにすること。

【解決手段】鋼板表層に、Fe質量%が13〜80%、Al質量%が0.4%以下であるFe-Zn合金を設けかつZn付着量を10〜65g/m2であるようにする。さらに鋼板組成をSi:0.3%以下、P:0.02%以下、Ti:0.01〜0.5%、Nb:0.01〜0.5%とする。

(もっと読む)

高強度冷延鋼板及びその製造方法

【課題】引張強度で980MPa以上の高強度を有するとともに均一かつ良好な曲げ性を備える高強度冷延鋼板の提供。

【解決手段】C:0.05〜0.20%、Si:0.1〜2.0%、Mn:1.0〜3.0%、P:0.10%以下、S:0.010%以下、Al:0.001〜0.20%及びN:0.020%以下を含有し、残部は鉄及び不純物からなる化学組成を有し、面積割合で95%以上のベイナイトを含み、かつ旧オーステナイトの粒径が20μm以下で、しかも、鋼板の幅方向の任意の3点における旧オーステナイトの粒径のうちの最大粒径と最小粒径の比が5.0以下である高強度冷延鋼板。

(もっと読む)

耐食性に優れた高強度焼き入れ成形体およびその製造方法

【課題】亜鉛系めっき鋼材にて、焼き入れ後の成形品の耐食性を冷間成型品と同等以上とした、耐食性に優れた高強度焼き入れ成形体およびその製造方法を提供する。

【解決手段】耐食性に優れた高強度焼き入れ成形体は、焼き入れ後の成形体鋼材表面にZnを主成分としてFe:30質量%以下からなる層を30g/m2 以上含有している。合金化遅延機能および易酸化性機能を有するAl,Siを各々単独もしくは複合して0.15質量%以上含有する亜鉛めっき層を備えた亜鉛めっき鋼材を酸素0.1体積%以上の酸化雰囲気下で800℃以上950℃以下に加熱後、急冷して前記の焼き入れ成形体を製造する。

(もっと読む)

形状凍結性に優れた高強度鋼板、高強度溶融亜鉛めっき鋼板、および、高強度合金化溶融亜鉛めっき鋼板とそれらの製造方法

【課題】 形状凍結性に優れた高強度鋼板とその製造方法を提供する。

【解決手段】 フェライトまたはベイナイトを面積率で最大相とし、1/2板厚における板面の{001}<110>〜{223}<110>方位群のX線ランダム強度比の平均値が6.0以上で、かつ、これらの方位群の中で{112}<110>方位および{001}<110>方位のうちいずれか一方または両方のX線ランダム強度比が8.0以上であり、加えて、圧延方向のr値および圧延方向と直角方向のr値のうち少なくとも1つが0.8以下で、かつ、径が15nm以下の化合物粒子の個数が全化合物粒子の個数の60%以上であることを特徴とする形状凍結性に優れた高強度鋼板。

(もっと読む)

薄鋼帯の連続製造方法

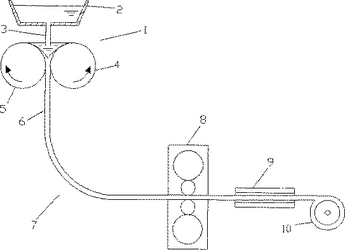

本発明は薄鋼帯の連続製造方法に関し、溶融鋼が溶融鋼だめから同期して動く2つの回転冷却鋳造ロール4、5の間に導入され、鋳造鋼帯6が鋳造ロール4、5において鋳造鋼帯6を形成するために少なくとも部分的に凝固し、溶融鋼は少なくとも以下の合金成分:1重量%未満のニッケル(Ni)、1重量%未満のクロム(Cr)、0.8重量%未満の炭素(C)、特に0.4重量%未満の炭素(C)、少なくとも0.55重量%のマンガン(Mn)を含み、鋳造ロール4、5の少なくとも一方の表面には、無作為模様状に、鋳造ロール4、5面にわたり均一に凹みが配置され、更に、鋳造ロール4、5におけるロール分離力が5から150N/mm、特に5から100N/mmの間に設定及び/又は調節されている。  (もっと読む)

(もっと読む)

曲げ性、疲労特性に優れた高強度冷延鋼板の製造方法

【課題】 750N級以上の強度を維持しながら、薄肉化しても十分な強度をもち、自動車,家電機器,建材等の部材として使用される高強度冷延鋼板を提供する。

【解決手段】 炭素当量Ceq(C+Si/24+Mn/6+Cr/5+B×5+V/14+Mo/4+Ni/40)を0.45〜0.7質量%に調整したC-Si-Mn鋼を加熱温度:1000℃以上で粗圧延した後、仕上げ温度:Ar3+50℃以上,巻取り温度:700℃以下で熱間圧延する。冷延後、830℃以上×60秒以上の加熱保持→10℃/秒以下で720〜600℃まで冷却する一次冷却→7℃/秒以上で二次冷却温度T:(-248×Ceq+538)℃まで冷却する二次冷却→T+30℃以上×3分以上の恒温処理の連続焼鈍を施すことにより、曲げ性,疲労特性が共に良好な高強度冷延鋼板を製造する。

(もっと読む)

高強度冷延鋼板の製造方法

【課題】延性を犠牲にせず、耐型かじり性が良好な引張強度780MPa以上の高強度鋼板の製造方法を提供する。

【解決手段】鋼素材に熱間圧延、酸洗、冷間圧延、そして焼鈍を行って高強度冷延鋼板を製造するに当たり、焼鈍前の冷間圧延において、最終パスの圧延をワークロール表面の算術平均粗さRa2.0μm以上のワークロールを用い、圧下量8μm以上として行う。

焼鈍後にさらに、ワークロール表面の算術平均粗さRa1.0μm以上のワークロールを用いて、伸び率0.5%以下の調質圧延を行ってもよい。

(もっと読む)

延性と穴広げ加工性に優れた高強度冷延鋼板の製造方法

【要 約】

【課 題】 延性と穴広げ加工性に優れた高強度冷延鋼板の製造方法を提供する。

【解決手段】 C、Mn、P、S、Nを適正量に調整し、Nb:0.005〜0.20%を含み、Si:0.2〜1.5%、Al:0.2〜2.0%を、Si+1/2(Al)≧0.50% を満足するように含有し、残部が実質的に鉄からなる鋼素材に、仕上圧延終了温度がAr3 変態点以上、巻取り温度が400〜650℃の熱間圧延と、冷間圧延と、さらに、Ac1変態点以上で20℃/s以下の加熱速度で800〜900℃の温度域の焼鈍均熱温度まで加熱し、800〜900℃で60〜300s間滞留したのち、600〜700℃の温度域の徐冷停止温度まで1〜10℃/sの冷却速度で徐冷却し、ついで350〜500℃の温度域の急冷停止温度まで15〜200℃/sの冷却速度で急冷却し、350〜500℃の温度域で30〜300s間滞留したのち、冷却する焼鈍処理を施す。これにより、延性と穴広げ加工性に優れた高強度冷延鋼板となる。なお、Cr、Ni、Mo、Bのうちから選ばれた1種または2種以上、Ti、Vのうちから選ばれた1種または2種を含有してもよい。

(もっと読む)

焼入れ鋼部品の製造方法

【課題】陰極防食が付与された焼入れ鋼部品の製造方法、焼入れ鋼部品へ施される防食層、及び焼入れ鋼部品を提供する。

【解決手段】焼入れ鋼部品の製造方法を、a)焼入れ可能な鋼合金から成る薄鋼板へ連続コーティング処理によってコーティングを施し、b)前記コーティングをほぼ亜鉛で構成し、c)前記コーティングへさらに酸素親和性元素の1または2種以上を全量としてコーティング全重量に対して0.1重量%〜15重量%の割合で含ませ、d)次いで前記コーティングされた薄鋼板の少なくとも一部を大気中の酸素を取り入れながら焼入れに必要な温度まで至らしめて該薄鋼板に焼入れに必要な微細構造変化が起こるまで加熱し、e)前記コーティング上へ酸素親和性元素酸化物から成る表面被膜を形成させ、f)加熱前あるいは加熱後に薄鋼板を形状化し、及びg)十分な加熱後に、薄鋼板合金の焼入れが完了するように算出された冷却速度で薄鋼板を冷却する各工程から構成する。

(もっと読む)

加工性に優れ、かつ加工性の幅方向での変動が少ない薄鋼板の製造方法

【課題】 寸法精度の厳しいプレス加工用途にも適合し得る、加工性に優れ、かつ加工性の幅方向で均一な薄鋼板の製造方法を提供すること。

【解決手段】 重量%にて、C:0.2%以下、Si:2.0%以下、Mn:3.0%以下、P:0.2以下、S:0.05%以下、O:0.004%以下、sol.Al:0.01〜0.1%、N:0.02%以下を含有する連続鋳造スラブを再加熱後または直接熱間圧延するに際して、Ar3以上で圧下率70%以上で1次圧延を施し、鋼帯全体をAr3+10℃〜1150℃の範囲内で再加熱し、その再加熱の前または後またはその両方で鋼帯の幅方向エッジを100℃以下で加熱し、Ar3点以上の温度で80%以上の圧下率にて2次圧延を施し、その終了温度をAr3〜Ar3+30℃の範囲内とし、引き続き750℃以下の温度で巻き取る。

(もっと読む)

1,121 - 1,138 / 1,138

[ Back to top ]