Fターム[4K053TA07]の内容

化学的方法による金属質材料の清浄、脱脂 (9,294) | 洗浄工程 (904) | 後工程 (109) | 化成処理 (30)

Fターム[4K053TA07]に分類される特許

1 - 20 / 30

化成処理性に優れた鋼板の製造方法及び製造設備

【課題】鋼板の表層酸化物を効率よく除去し、化成処理性に優れた高張力鋼板を製造することができる製造方法を提供する。

【解決手段】熱間圧延及び冷間圧延して得られたSi含有量が0.5質量%以上の鋼板を連続焼鈍した後、表面研削処理と酸洗処理をこの順序で行うに際し、前記表面研削処理時には、冷間圧延後の鋼板の表面粗さに応じて、研削体の回転数、圧下量及び研削部に供給されるクーラント流量のうちの1つ以上を調整するとともに、表面研削処理完了後から酸洗処理開始までの時間を60秒以内とする。

(もっと読む)

化成処理性に優れた鋼板の製造方法及び製造設備

【課題】鋼板の表層酸化物を効率よく除去し、化成処理性に優れた高張力鋼板を製造することができる製造方法を提供する。

【解決手段】熱間圧延及び冷間圧延して得られたSi含有量が0.5質量%以上の鋼板を連続焼鈍した後、表面研削処理と酸洗処理をこの順序で行うに際し、前記表面研削処理時には、冷間圧延後の鋼板の板厚偏差に応じて、研削体の回転数、圧下量及び研削部に供給されるクーラント流量のうちの1つ以上を調整するとともに、表面研削処理完了後から酸洗処理開始までの時間を60秒以内とする。

(もっと読む)

ブラスめっき鋼線の製造方法、ブラスめっき鋼線、スチールコードおよび空気入りタイヤ

【課題】ブラスめっき鋼線材の断線を防止し、かつ、最終伸線時におけるエネルギー消費量を低減することができるブラスめっき鋼線の製造方法、ブラスめっき鋼線、スチールコードおよび空気入りタイヤを提供する。

【解決手段】鋼線材にブラスめっきを施すめっき工程と、得られたブラスめっき鋼線材に最終伸線を施す最終伸線工程と、を含むブラスめっき鋼線の製造方法である。最終伸線工程前にブラスめっき鋼線材の表面の酸化亜鉛量を低減する酸化亜鉛低減工程と、得られた酸化亜鉛低減後のブラスめっき鋼線材の表面に潤滑被膜を設ける被膜処理工程と、を含む。

(もっと読む)

線材コイルの浸漬処理装置

【課題】設備コストおよびエネルギーコストの面で優れた、むらなく浸漬処理を施すことが可能な線材コイルの浸漬処理装置を提供する。

【解決手段】線材コイル2をつり下げるためのフック1と処理液4で満たされた処理槽3とで構成される線材コイルの浸漬処理装置であって、フック1が、線材コイル2をフック1から分離させる一つ以上の分離用部材5を有し、フック1を処理槽3内に下降させることにより線材コイル2を処理液4に浸漬する線材コイルの浸漬処理装置。

(もっと読む)

Si含有冷延鋼板とその製造方法および自動車部材

【課題】化成処理性に優れ、かつ塗装後耐食性にも優れるSi含有冷延鋼板とその有利な製造方法、ならびにそのSi含有冷延鋼板を用いた自動車部材を提供する。

【解決手段】Siを0.5〜3.0mass%含有し、好ましくはさらにC:0.01〜0.30mass%、Mn:1.0〜7.5mass%、P:0.05mass%以下、S:0.01mass%以下およびAl:0.06mass%以下を含有する冷間圧延後、連続焼鈍した鋼板を、好ましくは、硝酸濃度が100g/L超え200g/L以下で、硝酸濃度に対する塩酸濃度の比R(HCl/HNO3)が0.01〜0.25である酸を用いて酸洗して鋼板表層のSi含有酸化物層を除去し、かつ、鋼板表面の鉄系酸化物の表面被覆率を85%以下に低減した後、Niを含む水溶液中で電解処理を施して鋼板表面にNiを1〜100mg/m2の範囲で析出させる。

(もっと読む)

Si含有熱延鋼板とその製造方法および自動車部材

【課題】化成処理性に優れ、かつ塗装後耐食性にも優れるSi含有熱延鋼板とその有利な製造方法、ならびにそのSi含有熱延鋼板を用いた自動車部材を提供する。

【解決手段】Siを0.5〜3.0mass%含有し、好ましくはさらにC:0.01〜0.30mass%、Mn:1.0〜7.5mass%、P:0.05mass%以下、S:0.01mass%以下およびAl:0.06mass%以下を含有する熱間圧延後の鋼板を酸洗し、鋼板表層のSi含有酸化物層を除去した後、さらに、非酸化性の酸、好ましくは濃度が0.1〜50g/Lの塩酸、0.1〜150g/Lの硫酸、および、0.1〜20g/Lの塩酸と0.1〜60g/Lの硫酸を混合した酸のいずれかの酸を用いて再酸洗し、鋼板表面の鉄系酸化物の表面被覆率を40%以下に低減する。

(もっと読む)

冷延鋼板の製造方法、冷延鋼板および自動車部材

【課題】化成処理性に優れかつ塩温水浸漬試験や複合サイクル腐食試験のような過酷な腐食環境での塗装後耐食性にも優れる冷延鋼板の製造方法と、その方法で製造する冷延鋼板、ならびにその鋼板を用いた自動車部材を提供する。

【解決手段】好ましくはSiを0.5〜3.0mass%含有し、冷間圧延後、連続焼鈍した冷延鋼板を酸洗して鋼板表層のSi含有酸化物層を除去した後、さらに再酸洗することによって、鋼板表面の鉄系酸化物の表面被覆率を40%以下、より好ましくは鉄系酸化物の最大厚さを150nm以下とする。

(もっと読む)

化成処理性に優れた鋼板の製造方法及び製造設備

【課題】鋼板の表層酸化物を効率よく除去し、化成処理性に優れた高張力鋼板を製造することができる製造方法を提供する。

【解決手段】熱間圧延及び冷間圧延して得られたSi含有量が0.5質量%以上の普通鋼板を連続焼鈍した後、表面研削処理と酸洗処理をこの順序で行うに際し、前記表面研削処理時には、熱間圧延工程における鋼板の巻取温度に応じて、研削体の回転数、圧下量及び研削部に供給されるクーラント流量のうちの1つ以上を調整するとともに、表面研削処理完了後から酸洗処理開始までの時間を60秒以内とする。

(もっと読む)

化成処理性に優れた高Si含有高張力鋼板の製造方法

【課題】 化成処理性に優れた高Si含有高張力鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.03%以上0.20%以下、Si:0.5%以上1.8%以下、Mn:1.5%以上3.5%以下、P:0.01%以上0.04%以下、S:0.001%以上0.01%以下を含有し、残部Feおよび不可避的不純物からなる組成を有する鋼板に、冷間圧延および連続焼鈍を施して高張力鋼板を製造するに際し、前記連続焼鈍後の鋼板の表面に研削量0.5g/m2以上1.0 g/m2未満のブラシ研削を施し、次いで濃度が1.0%超3.0%未満の塩酸を用いた塩酸酸洗を施す。

(もっと読む)

化成処理性に優れた高張力鋼板の製造方法およびその製造装置

【課題】化成処理性に優れた高張力鋼板の製造方法およびその製造装置を提供する。

【解決手段】質量%で、Siを0.5%以上含有する高張力鋼板を連続焼鈍後に、表面研削処理と酸洗処理を行うにあたり、前記表面研削処理時には、連続焼鈍前の高張力鋼板の急峻度に応じて、研削体の回転数、圧下量及び研削体に供給されるクーラント流量のいずれか1つまたは2つ以上を調整し、さらに前記表面研削処理後の鋼板が酸洗設備に到達するまでの時間を60秒以内とすることを特徴とする化成処理性に優れた高張力鋼板の製造方法。

(もっと読む)

化成処理性に優れた高張力鋼板の製造方法

【課題】表層酸化物を効率よく除去する高張力鋼板の製造方法を提供する。

【解決手段】質量%で、Si及びMnをそれぞれ0.5%以上含有する高張力鋼板を連続焼鈍した後に鋼板表面粗さRaを測定し、該鋼板に対して、酸洗処理を行い、続いて、表面研削し、表面研削後の鋼板表面粗さRaを測定し、その測定値が前記連続焼鈍後の鋼板表面粗さRaよりも小さくなるように、前記表面研削時に供給されるクーラントの流量を調整することを特徴とする化成処理性に優れた高張力鋼板の製造方法。

(もっと読む)

基材の予備処理および処理のためのプロセス

GL熱交換器用洗浄液とそれを用いたGL熱交換器の洗浄方法

【課題】洗浄力に優れ洗浄作業の際に水素ガスの発生がなく、洗浄廃液の処理も容易で作業性に優れ、GL熱交換器の内壁の構成素材を損傷せず、ガラス層の剥離もなく、付着したスケールの除去作業能力に優れ、さらに防食性にも優れるGL熱交換器用洗浄液及び、付着したスケールの除去作業能力に優れ、GL熱交換器を含むプラントを休止してスケール除去する回数を減らすことができるGL熱交換器の洗浄方法を提供する。

【解決手段】リン酸80g/L〜700g/Lと非イオン性界面活性剤0.5g/L〜100g/Lとを含むことと、pH0.5〜3.0であることと、を備える。

(もっと読む)

塗装鋼板、加工品及び塗装鋼板の製造方法

【課題】下塗り塗膜及び上塗り塗膜の総膜厚が10μm以下と薄い場合であっても、輝度感並びに素地色及び素地疵の隠蔽性に優れ、さらに、亜鉛系めっき層を形成することなく良好な耐食性を具える塗装鋼板、加工品及び塗装鋼板の製造方法を提供する。

【解決手段】硝酸水溶液で酸洗処理した素地鋼板2の両面にクロムを含有しない化成皮膜を有し、前記鋼板の少なくとも一方の面の化成皮膜上に、着色顔料を含有する下塗り塗膜3を有し、該下塗り塗膜3上に、光輝剤5を含有する有機樹脂皮膜である上塗り塗膜4を有し、かつ前記下塗り塗膜3と前記上塗り塗膜4の総膜厚を10μm以下とすることを特徴とする。

(もっと読む)

表面処理鋼板用洗浄剤組成物

【課題】鋼板表面に付着している油汚れに対する良好な洗浄性と抑泡性を有しており、かつ鋼板表面に対して良好な濡れ性を示して、表面処理工程における欠陥を抑えることできる表面処理鋼板用洗浄剤組成物を提供すること。

【解決手段】アルカリ剤(A)、下記一般式(1):

R1−CH(R2)−O−(EO)x1(PO)y1(EO)z1−H (1)

で表される非イオン界面活性剤(B‐1)、

下記一般式(2):

R3−O−(EO)x2(PO)y2(EO)z2−H (2)

で表される非イオン界面活性剤(B‐2)、キレート剤(C)及び水を含有してなり、

かつ、前記非イオン界面活性剤(B‐1)と非イオン界面活性剤(B‐2)の重量比{成分(B‐1)/成分(B‐2)}が、1/9〜5/5、であるpHが12以上の水系組成物からなる表面処理鋼板用洗浄剤組成物。

(もっと読む)

表面処理性に優れた熱延鋼板の製造方法

【課題】表面処理物質の付着むらが生じない表面処理性に優れた熱延鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.001〜0.05%、Si:0.001〜0.2%、Mn:0.01〜0.4%、P:0.001〜0.1%、S:0.001〜0.02%、Al:0.005〜0.09%、N:0.001〜0.015%、Ni:0.002〜0.1%を含有し、残部が鉄および不可避的不純物からなる鋼組成のスラブを1150℃以上の温度に加熱する工程と、前記加熱したスラブに対して熱間圧延を施すことにより得られた熱延鋼板を700℃〜850℃の巻取温度で巻き取る工程と、前記巻き取った熱延鋼板を冷間加工率1〜2.5%で冷間圧延する工程と、前記冷間圧延した熱延鋼板を、HCl濃度10〜15質量%である酸洗液により酸洗温度85〜95℃、酸洗時間45〜120秒で酸洗する工程とを有することを特徴とする。

(もっと読む)

アルミホイールの製造方法、及びアルミホイール

【課題】高耐食性及び塗膜との高密着性を有するアルミホイールの製造方法、及びアルミホイールを実現する。

【解決手段】本発明のアルミホイールの製造方法は、アルミニウム基材又はアルミニウム合金基材を成型してなるアルミホイールの表面から、物理的手段及び/又は化学的手段により離型剤を除去する離型剤除去工程と、上記離型剤除去工程後に、0.5g/L以上10g/L以下の金属イオンと、10g/L以上100g/L以下の硝酸とを含む酸性溶液によって洗浄する酸洗工程とを含み、上記酸洗工程における上記金属イオンは、Fe3+イオン、Ni2+イオン、Co2+イオン、Mo6+イオン、及びCe4+イオンからなる群より選択される少なくとも1種の金属イオンを含む。

(もっと読む)

化成処理性および塗装後耐食性に優れる高強度冷延鋼板およびその製造方法

【課題】高強度で加工性に優れると共に、化成処理性および化成電着塗装後の耐食性に優れる高強度冷延鋼板とその製造方法を提案する。

【解決手段】C:0.05〜0.30mass%、Si:0.8〜3.0mass%、Mn:1.5〜3.0mass%、P:0.10mass%以下、S:0.01mass%以下、Al:0.01〜0.1mass%、N:0.005mass%以下を含有し、残部がFeおよび不可避的不純物からなる成分組成を有するスラブを熱間圧延し、冷間圧延し、連続焼鈍して冷延鋼板を製造する方法において、上記連続焼鈍後、酸洗して鋼板表面を片面当たり1μm以上除去し、鋼板表面および表面から深さ1μmの範囲の鋼板内部におけるSi濃度の最大値P2が、板厚1/4におけるSi濃度P1の1.3倍以下とする。

(もっと読む)

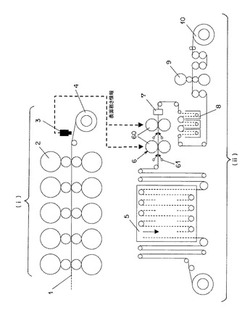

金属製品処理の前処理装置およびその方法

【要 約】

【課 題】製造コストの増大を抑制しつつ表面欠陥の少ない表面清浄性に優れる金属製品を得ることが可能な金属製品処理の前処理装置およびその方法を提供する。

【解決手段】廃液タンク(5)と不純物除去装置(4)間は逆洗用の循環配管(9,10)で接続し、かつ廃液タンク(5)と水処理設備間を水処理送り配管(8)で接続してなる金属製品処理の前処理装置。この前処理装置を用い、不純物除去装置(4)の洗浄時に、水処理設備に送るまでの間、廃液タンク(5)内に一時的に溜められた使用済み洗浄液を、不純物除去装置(4)の逆洗系統に流し、不純物除去装置(4)の逆洗液として循環させて再利用したのち、不純物を含む使用済み逆洗液を水処理設備へ送る金属製品処理の前処理方法。

(もっと読む)

アルミホイールの製造方法、およびアルミホイール

【課題】本発明は、高耐食性および塗膜との高密着性を有するアルミホイールの製造方法、およびアルミホイールを提供する。

【解決手段】アルミニウム系基材を成型してなるアルミホイールの表面を、0.5g/L〜10g/Lの金属イオンと、10g/L〜100g/Lの硝酸とを含む酸洗処理液を用いて酸洗する。また、上記酸洗処理液には、上記金属イオンとして、Fe3+イオン、Ni2+イオン、Co2+イオン、Mo6+イオン、およびCe4+イオンからなる群より選択される少なくとも1種の金属イオンを含むものを用いる。これにより、アルミホイールの表面の清浄化を高め、結果として、該アルミホイールを塗装した際、塗膜との密着性および耐食性を向上させることができる。

(もっと読む)

1 - 20 / 30

[ Back to top ]