Fターム[4L037CT09]の内容

無機繊維 (8,808) | 特定の工程に共通する技術 (296) | 処理気体の供給;排気;循環 (119) | 給・排気 (15)

Fターム[4L037CT09]に分類される特許

1 - 15 / 15

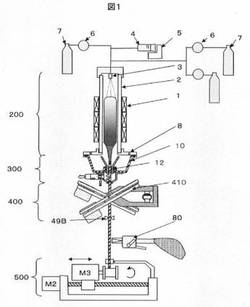

カーボンナノチューブ連続繊維の製造装置およびその製造方法

【課題】カーボンナノチューブ連続繊維を安定して連続的に製造することができる実用的な装置を提供する。

【解決手段】流動気相CVD法によって炭素源と触媒とキャリアガスとから連続的にカーボンナノチューブを合成する管状反応炉2と、管状反応炉の下流側に設けられた、内径が、管状反応炉の内径の0.1〜0.5倍の範囲の筒状体12と、管状反応炉内から連続的に引き出したカーボンナノチューブのスライバーを挟持しながら加撚し送り出す一対のベルトニップツイスター410と、得られたカーボンナノチューブ連続繊維を連続的に巻き取る巻取装置500とを備えたカーボンナノチューブ連続繊維の製造装置とする。

(もっと読む)

炭素繊維の製造方法

【課題】耐炎化処理を安定して行え、高品質な炭素繊維を得ることができ、装置周囲への炉内ガスの漏れ出しを低減できる炭素繊維の製造方法を目的とする。

【解決手段】熱風加熱手段で加熱された熱風を循環させて前駆体繊維束を耐炎化処理する耐炎化工程と、該耐炎化処理により得られた耐炎化繊維を炭素化処理する炭素化工程と、該炭素化工程で送出された排出ガスと外気とを熱交換させる熱交換工程と、該熱交換工程で加熱された加熱外気を前記耐炎化工程の熱風に給気する加熱外気給気工程と、を有する炭素繊維の製造方法であって、耐炎化工程の熱風に加熱外気を給気開始してから、定常運転に至るまでの間に給気される該加熱外気の1時間当たりの熱量を、該定常運転時に給気される加熱外気の1時間当たりの熱量の20〜50%ずつ増加させる。

(もっと読む)

炭素化炉および炭素化炉の運転方法

【課題】熱分解ガスをスムーズに排気する炭素化炉及びその運転方法を提供する。

【解決手段】耐炎化繊維Fが炉内で炭素化されてなる酸化繊維の走行方向に沿って形成される、互いに対向する2つの側壁5,6に設けられる1つ以上の排気口15,16が、炉長方向において前記出口壁4側に、かつ前記酸化繊維の走行高さより高い領域に偏倚し、前記側壁の出口壁側端部から前記排気口の出口壁側端部までの距離は、炉長方向において、炭素化炉1の炉長の20%の範囲内に位置する炭素化炉。

(もっと読む)

熱処理炉、耐炎化繊維の製造方法および炭素繊維製造方法

【課題】熱処理炉内で発生した有害な分解ガスの流出および炉内への外気の漏れ込みを防ぎ、エネルギーコストが低く、高品質の耐炎化繊維を製造するための熱処理炉を提供する。

【解決手段】加熱気体導入部と、加熱気体排出部を有する熱処理室2と、前記熱処理室からの加熱気体の漏れ出しを抑制するためのシール室3と、前記シール室の両外側に、シールバッファ室4を設けており、シール室は前記被処理物の走行方向に対して垂直方向に加熱気体を循環させる機能を備え、シールバッファ室に、加熱気体を導入する導入部と対向する側に加熱気体を排出する排出部を有し、シールバッファ室から排出された気体は、熱処理室、シール室、およびシールバッファ室に循環することなく、系外に導かれるように流路が設置され、再び糸条に接触することがないような構成を備えた熱処理炉。

(もっと読む)

耐炎化炉熱媒加熱システム

【課題】定常運転時には炭素化炉の運転に影響されず、しかも格別に複雑な制御システムが要求されずに耐炎化炉内を流通する熱風の熱エネルギーを有効活用できる耐炎化炉内の熱風の効率的な耐炎化炉熱媒加熱システムを提供する。

【解決手段】耐炎化炉1からの排出ガスを排ガス燃焼炉2で燃焼処理し、燃焼処理されたガスの熱を回収して耐炎化炉1の加熱源とする。排ガス燃焼炉2の燃焼処理されたガスの流路に熱媒ボイラ3を配し、耐炎化炉内に熱媒ヒータ5を配している。熱媒ボイラ3と熱媒ヒータ5との間を循環路にて接続されている。前記熱媒ヒータ5にて耐炎化炉内を循環する熱風を加熱する。

(もっと読む)

熱処理装置及びそれを用いた炭素繊維の製造方法

【課題】被処理物の品位・性能を可及的に向上させることが可能な熱処理装置を提供すること。

【解決手段】被処理物を連続的に熱処理する熱処理室を有し、前記被処理物が該熱処理室内を水平方向に通過するように構成されている熱処理装置において、前記熱処理室内に熱風の吹き出し口と熱風の排気口が、それぞれ独立して、かつ、吹き出し口から吹き出した熱風が被処理物を熱した後循環することなく、そのまま排気口から排出されるような位置に設けられていることを特徴とする熱処理装置。かかる熱処理装置を、炭素繊維の製造において、前駆体繊維の耐炎化装置(耐炎化炉)に用いると、高品位・高性能な耐炎化繊維を得ることができ、結果的に、炭素繊維の高品位・高性能化に寄与する。

(もっと読む)

酸化炉

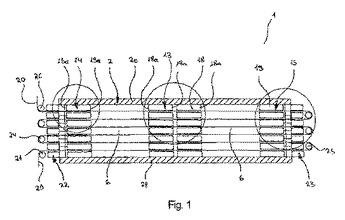

本発明は、酸化処理のための、特に、カーボンファイバーの製造のための酸化炉1であって、公知な方法において、ハウジング2内部に配置されたプロセスチャンバー6と、熱風のための吹出装置13と、プロセスチャンバー6の端部領域に配置された少なくとも1つの吸込装置14、15と、吹出装置13、プロセスチャンバー6及び吸込装置14、15を通して熱風を循環させる少なくとも1つの通風機21と、循環熱風の流体経路に配置された少なくとも1つの加熱装置18と、を具備する酸化炉1に関する。吸込装置14、15は、複数の鉛直に離間された吸込ボックス19で形成されている。そのボックスは、熱風のための少なくとも1つの出口と、プロセスチャンバー6と連通する熱風のための少なくとも1つの入口と、を有し、その入口は、プロセスチャンバーの中央から離間した側部である、吸込ボックス19の外方に面した側部に配置されている。この構成において、繊維が酸化工程を実施される区分の有効長さは、従来の構成と比較して拡張される。それによって、炉1は、特に低く構成され得る。  (もっと読む)

(もっと読む)

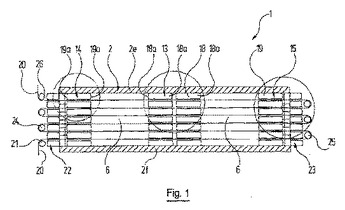

酸化炉

本発明は、繊維20の酸化処理のための、特に、カーボンファイバーの製造のための酸化炉1であって、公知な方法において、ハウジング2内部に配置されたプロセスチャンバー6と、プロセスチャンバー6の中央に配置された吹出装置13と、プロセスチャンバー6の2つの対向する端部領域にそれぞれ配置された吸込装置14、15と、吹出装置13、プロセスチャンバー6、及び吸込装置14、15を通して熱風を循環させる少なくとも1つの通風機21と、循環熱風の流体経路に配置された少なくとも1つの加熱装置18と、を具備する酸化炉1に関する。吹出装置13は、熱風のための入口と、それぞれ反対側部の出口と、を有する複数の鉛直に離間された吹出ボックス18;118を具備する。選択として、鉛直に離間された吹出ボックス18の2つの積層体が提供されており、繊維20の移動方向において一方の後方に他方が離間された吹出ボックス、及び/又は、熱風のため、上面及び底面において少なくとも1つの付加的出口130を具備する積層状の内蔵ボックス118である。この構造において、従来構造と比較し、繊維が酸化工程を実施される区分の有効長さが拡張され、それによって、特に炉の高さを低く構成することができる。  (もっと読む)

(もっと読む)

多孔質炭素繊維シート前駆体の連続熱処理装置及び熱処理方法

【課題】高品質の多孔質炭素繊維シートを高い生産性と歩留りをもって生産し得る多孔質炭素繊維シート前駆体の連続炭素化熱処理装置とその処理方法を提供する。

【解決手段】連続炭素化熱処理装置は、樹脂が含浸、硬化され連続的に供給される多孔質炭素繊維シート前駆体(4) を予備炭素化処理する予備炭素化熱処理装置と、予備炭素化処理された多孔質炭素繊維シート前駆体を不活性雰囲気下で炭素化処理するための高温炭素化熱処理装置とを備えている。各熱処理装置(1) のそれぞれが、各熱処理室に2つの排ガスの排気口(10a,10b) を有するとともに、多孔質炭素繊維シート前駆体(4) の搬送手段(9) を有している。前記排ガスの排気口(10a,10b) は多孔質炭素繊維シート前駆体(4) の幅方向左右端縁の側方近傍に配されている。

(もっと読む)

炭素繊維製造装置および炭素繊維の製造方法

【課題】耐炎化処理を安定して行え、高品質な炭素繊維を得ることができ、装置周囲への炉内ガスの漏れ出しを低減できる炭素繊維製造装置および炭素繊維の製造方法を目的とする。

【解決手段】熱風を循環させて前駆体繊維束Fを耐炎化処理する耐炎化炉1と、耐炎化炉1で耐炎化処理された耐炎化繊維を炭素化処理する炭素化炉12と、炭素化炉12から送出された排出ガスと外気との間で熱交換を行う熱交換器14と、熱交換器14から送出された加熱された外気を耐炎化炉1に給気する加熱外気給気路18とを有する炭素繊維製造装置であって、加熱外気給気路18を流れる加熱外気の風量を検出する風量検出手段27と、加熱外気給気路18を流れる加熱外気の風量を調整する風量調整手段28と、風量検出手段27からの情報に基づいて、風量調整手段28を制御する制御手段21とを備えることを特徴とする炭素繊維製造装置。

(もっと読む)

炭素繊維製造装置および炭素繊維の製造方法

【課題】耐炎化処理を安定して行え、高品質な炭素繊維を得ることができる炭素繊維製造装置および炭素繊維の製造方法を目的とする。

【解決手段】熱風を循環させて前駆体繊維束を耐炎化処理する耐炎化炉1と、耐炎化炉1で耐炎化処理された耐炎化繊維を炭素化処理する炭素化炉(不図示)と、耐炎化炉1または該炭素化炉から送出された排出ガスと外気との間で熱交換を行う熱交換器(第二熱交換器26)と、該熱交換器から送出された加熱された外気を耐炎化炉1に給気する加熱外気給気路32とを有する炭素繊維製造装置であって、加熱外気給気路32を流れる加熱外気の温度を検出する温度検出手段35と、加熱外気給気路32を流れる加熱外気の温度を調整する温度調整手段(外気バイパス路33および自動弁34)とを備えることを特徴とする炭素繊維製造装置。

(もっと読む)

耐炎化炉及び炭素繊維の製造方法

【課題】高品質な炭素繊維を得ることができ、かつ長期的な連続稼動が可能な耐炎化炉及び炭素繊維の製造方法。

【解決手段】以下の熱風循環系と、排出手段とを有する耐炎化炉10。(1)熱風循環系 :熱処理室2と、熱風循環路8とを有し、熱処理室は、多段の走行域を折り返しながら走行する前駆体繊維束1に熱風を吹きつけて耐炎化処理し、熱風循環路8は、熱風を熱処理室2内に吹き込み、熱処理室外に排出することにより、熱風を熱風循環系内で循環させる。(2)排出手段:前駆体繊維束1の初期走行域を通過した熱風を、熱風循環系の外に排出する。

(もっと読む)

炭素繊維前駆体の熱処理方法

【課題】熱処理装置外に排出された糸条からのガスの発生を防止しつつ、熱処理の生産性を向上させることができる熱処理方法を提供する。

【解決手段】熱処理装置1内を走行する糸条Fの速度を9m/min以上かつ20m/min以下の範囲としつつ、熱処理装置1の糸条出口7´における糸条Fの温度を200℃以下とする。

(もっと読む)

横型熱処理炉及び熱処理方法

【課題】 格別に大型の設備を必要とすることなく、熱処理室内で発生した有毒ガスの外気への漏出を完全に阻止すると共に、熱処理室内における温度制御が容易になされ、更には炉内ガスを含む気体の燃焼処理量を低減させることができる横型熱処理炉及び熱処理方法を提供する。

【解決手段】 横型熱処理炉(1) は熱処理室(2) の対向する両壁面(2a)に繊維製シート(A) のスリット状の第1導出入口(3) を有し、前記繊維製シート(A) が複数段を平行に走行し、同繊維シート(A) には走行方向と直交する方向に熱風が吹きつけられる。更に前記両壁面(2a)に隣接してシール室(4) が設けられ、同シール室(4) の前記第1導出入口(3)に対向する外側の壁面には第2導出入口(5) が設けられている。前記第1及び第2導出入口はスリット状であり、その上下方向の開口寸法が調節可能とされている。

(もっと読む)

耐炎化処理炉

【課題】 炭素繊維前駆体繊維ストランドの耐炎化処理炉であって、ケバや粉末等の異物の蓄積を防止すること及び耐炎化繊維の汚染を防止するばかりでなく、熱処理室内を走行するストランドには均一な温度の熱風を与え、耐炎化繊維の安定した生産ができる耐炎化処理炉を提供する。

【解決手段】 炉内を水平走行する前駆体繊維のストランド6の鉛直方向に熱風を送り前記ストランド6を耐炎化する熱処理室4と、熱処理室4の上方に形成した上方流路10と、熱処理室4の下方に形成した下方流路12と、前記上方及び下方流路とを連通する熱風循環路14と、前記下方流路から熱風循環路を経て上方流路までの熱風流路に加熱外気導入口22と、前記熱風流路に熱風排出口24と、前記加熱外気導入口22を通して熱風流路内に加熱外気を供給する加熱外気供給手段28と有することで耐炎化処理炉2を構成する。

(もっと読む)

1 - 15 / 15

[ Back to top ]