Fターム[5C012BE01]の内容

電子管、放電灯のうつわ、導入線等の製造 (2,814) | 電子管の測定、試験等 (141) | 測定 (26)

Fターム[5C012BE01]に分類される特許

1 - 20 / 26

膜厚測定方法および膜厚測定装置

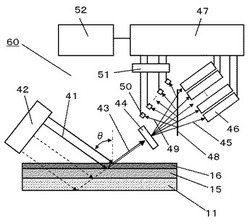

【課題】非測定対象膜との屈折率の差が小さい基板上に形成された被測定対象膜の膜厚を高精度に測定する。

【解決手段】被測定対象膜である保護膜16の表面に45度以上の入射角度を有してパルス光41を照射する光源42と、表面から反射した表面反射光と誘電体層15と保護膜16との界面から反射した界面反射光とによって形成された干渉光を分光する分光器44と、パルス光41の位相と周期の情報に基づいて光源42からの信号と外乱光によるノイズとを分離する分離器47と、分光器44で分光された光を検知する光検出器46とを備えている。

(もっと読む)

電子放出準位の解析方法

【課題】電子放出準位の解析方法において、形成遅れ時間と統計遅れ時間を高精度に分離し、かつ、任意形状の電子放出源のエネルギー状態密度を自動的に求解する。

【解決手段】サスティン電圧印加後からアドレス電圧印加までの休止時間tiと温度Tの計測条件に対するアドレス放電遅れ時間tdを基に、放電確率頻度分布と既放電確率を算出し、既放電確率を基に電子放出源から放出されるプライミング電子の電子放出時定数の実験値tsexp(ti,T)を算出し、電子放出源のエネルギー状態密度Dj(E)の初期値を設定する。実験値tsexp(ti,T)とその理論値tsth(ti,T)を用いた重付き目的関数O(Dj(E))を算出し最小となるO(Dj(E))とDj(E)を選択し、Dj(E)を固定値にする拘束条件を設定する。先のO(Dj(E))と新たなO(Dj(E))の収束残差比を比較し、エネルギー状態密度Dj(E)を決定する。

(もっと読む)

電子放出素子の検査装置、検査方法及び電子放出素子を有する表示装置を生産する方法

【課題】電子放出パネルの特性をその封着前に短時間で検査を行って生産性を一層向上させる。

【解決手段】基板上に配置された複数の配線と、複数の配線と交差するように配置された複数の他の配線との電気的交差部にそれぞれ複数の電子放出素子を配置し、

基板を載置する基板ステージと、複数の電子放出素子の放出電流を捕捉する複数の検出電極と、複数の配線と複数の他の配線の一方に順次走査電圧を与え、複数の配線と複数の他の配線の他方に駆動電圧を与えることで、行ごと又は列ごとに順次複数の電子放出素子に電圧を印加する第1の電圧印加手段と、複数の検出電極と複数の電子放出素子との間に電圧を印加する第2の電圧印加手段と、を有し、

複数の検出電極は、基板ステージに載置された基板上の複数の配線又は複数の他の配線に対向して配置される。

(もっと読む)

電子放出素子の検査装置および検査方法

【課題】特別なギャップセンサを用いることなく、基板の厚みが一定でなく凹凸があっても精度良く放出電流量を計測する。

【解決手段】基板上に配置された複数の配線とこれらと交差して配置された他の配線との電気的交差部に配置された複数の電子放出素子の電子放出特性を測定する検査装置において、基板を載置する基板ステージと、複数の電子放出素子に対向して配置された、電子放出素子から放出される電子電流を捕捉する面状の検出電極132と、面状の検出電極に電圧を印加する第一の電圧印加手段と、面状の検出電極に対向する複数の電子放出素子の少なくとも一部に電圧を印加する第二の電圧印加手段と、第一及び第二の電圧印加手段により、面状の検出電極と面状の検出電極に対向する複数の電子放出素子の少なくとも一部との間に電位差を与え、面状の検出電極と前記面状の検出電極に対向する複数の電子放出素子との間の静電容量値を求める手段を有する。

(もっと読む)

平板型画像表示装置の製造装置、製造方法、検査装置及び貼り合せ装置

【課題】 平板型画像表示装置の製造において、アノード電極を有するプレートと電子放出素子を有するプレートとをアライメントマークの検出装置を用いることなく高精度に位置合せする。

【解決手段】 本発明の、複数の電子放出素子を有する第1プレートを備えた平板型画像表示装置の製造方法は、複数のアノード電極を有する第2プレートを前記第1プレートに対向して配置する配置工程と、前記複数の電子放出素子から放出された放出電子によって前記複数のアノード電極を通して流れる電流値をそれぞれ計測する計測工程と、前記計測工程で計測された複数の電流値に基づいて前記第1プレートと前記第2プレートとの位置関係を決定する決定工程と、前記決定工程で決定された位置関係に応じて前記第1プレートと前記第2プレートとの位置関係を修正する修正工程と、を含む。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】プラズマディスプレイパネルの隔壁の形成工程において、その焼成状態を簡易かつ迅速に検査し、この検査で得られた判定情報に基づき、焼成温度にフィードバックをかけることで、最適な焼成温度での隔壁の焼成を実現することが可能なプラズマディスプレイパネルの製造方法を提供することを目的とする。

【解決手段】製造工程中での隔壁9に対して光束を照射し、その光束の隔壁9による反射光の平均階調を測定し、この平均階調と、予め測定した、標準値としての隔壁からの反射光による平均階調値と比較することで、隔壁9の焼成状態の良、不良を判断するプラズマディスプレイパネルの製造方法である。

(もっと読む)

電子線装置の製造方法および電子線装置

【課題】電子線装置の製造に際し、突発的な放電による部材劣化を引き起こすことなく、ストレーエミッション(SE)源を選択的に除去することができるようにする。

【解決手段】カソード基板に電圧を印加し、SEによって発生する信号を測定して信号のピーク位置を得る操作を印加電圧を変えて複数回行い、各印加電圧と対応するピーク位置との関係から前記印加電圧が無限大の時に相当するピーク位置を導出してSE源の基板の面内方向の位置を検出し、検出したSE源の位置に選択的にエネルギーを印加することによってSEを除去する。

(もっと読む)

粒子数測定装置および方法

【課題】保護層上など、前面基板の放電空間に露出する側の面上に付着しているMgOなどの金属酸化物の結晶粉体の粒子数を、多層膜下地層の影響を受けずに正確に測定することを可能とし、もって、良好な画像を表示するPDPを実現することを目的とする。

【解決手段】前面基板102上に付着している金属酸化物の結晶粉体121に斜光照明する投光装置1と、前述の投光装置1によって、結晶粉体121の散乱光を撮像する撮像装置2と、結晶粉体121に焦点が合うように投光装置1と撮像装置2を高さ方向に移動させる駆動装置4と、撮像画像の輝度ヒストグラムから前面基板102表面と結晶粉体121との輝度境界を検出して閾値を設定し、結晶粉体121の粒子数を算出する処理装置7と、を備える粒子数測定装置10である。

(もっと読む)

表示パネルの製造方法、および、その装置

【課題】基板上に構造物を適切に形成可能な焼成装置の提供。

【解決手段】焼成装置100は、焼成前形状測定部110にて、焼成前の基板1の寸法としてマーク間距離P1〜P4を測定し、焼成後形状測定部150にて、焼成後の基板1の寸法としてマーク間距離P11〜P14を測定する。そして、この測定結果に基づいて、焼成炉130の冷却分割ゾーン134の設定温度を補正する。このため、基板1の製造ロットが切り替わり収縮率が変化したとしても、基板1の焼成前後の寸法変化に基づいて冷却分割ゾーン134の設定温度を補正することで、基板1の収縮の変化量を最小限に抑えることができる。したがって、設計段階で期待した寸法やピッチで構造物を基板1上に形成することができる。

(もっと読む)

表示パネルの製造方法、および、その装置

【課題】基板上に構造物を適切に形成可能な焼成装置の提供。

【解決手段】焼成装置の基板形状測定部110は、基板1を焼成炉140へ搬送する前に、基板1の前側長辺距離P1と後側長辺距離P2とを測定する。そして、投入方向決定部120および投入方向制御部は、後側長辺距離P2が前側長辺距離P1よりも短い場合、載置テーブル122を180°反転させて、後側長辺1Bが前側長辺1Aよりも先に焼成炉140内に搬送される状態に基板1の向きを調整する。一方、後側長辺距離P2が前側長辺距離P1よりも長い場合、載置テーブル122を反転させずに、前側長辺1Aが後側長辺1Bよりも先に焼成炉140内に搬送される状態を維持する。

(もっと読む)

表示パネルの製造方法

【課題】製造コストの削減や材料の有効利用を容易に図れるPDPの製造方法を提供すること。

【解決手段】PDPの前面基板の製造時において、誘電体層形成工程と、保護層形成工程との間に、前面マザー基板を分断する分断工程と、この分断工程で分断されて得られた前面基板から良品を選別する良品選別工程とを実施する。そして、保護層形成工程において、良品選別工程で良品と選別された前面基板ごとに保護層を形成する。このため、前面マザー基板を2枚の前面基板に分断して、良品として選別された前面基板のみに対して、保護層を形成するので、前面マザー基板に不良となる前面基板が存在していたとしても、この不良の前面基板の重ね合わせ作業を実施することがない。また、不良となる前面基板に対して保護層を形成しないので、無駄な材料の消費を抑制できる。

(もっと読む)

プラズマディスプレイパネル及びその製造方法

【課題】欠陥セルの不点灯化処理を確実に実行することができるインバス構造のプラズマディスプレイパネル及びその製造方法を提供する。

【解決手段】複数の電極対の各々を構成する第1及び第2電極各々は、ギャップを介して対向する放電電極と放電電極の一部に接続された本体電極とで構成され、第2電極においては、第1電極と比べてギャップに近い側の放電電極の部分において本体電極と接続されている。

(もっと読む)

プラズマディスプレイパネルの製造方法及びプラズマディスプレイパネルの検査装置

【課題】欠陥には至らない程度のプロセス変動により生じる蛍光体塗布状態の変化を捉えて、塗布工程などの製造工程へのフィードバック・コントロールが実施できるようにしたことにある。

【解決手段】プラズマディスプレイの製造方法において、さらに、背面板のリブ内に塗布された蛍光体層に紫外光を照射して発光させ、該発光させた光を撮像手段により撮像して輝度信号情報を取得し、該取得した輝度信号情報と、予め求めておいた蛍光体層形状モデルと輝度信号情報との相関関係とを比較して前記リブ内に塗布された蛍光体層の塗布状態(形状変化)を求める蛍光体検査工程を有し、該蛍光体検査工程により求められた蛍光体層の塗布状態(形状変化)を前記蛍光体塗布工程にフィードバックして前記蛍光体塗布装置を制御することを特徴とする。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】PDPの保護層の膜特性からエージング処理を行う時間を決定することで、適切なエージング処理を実施できるようにする。

【解決手段】間に放電空間を形成するように配置した第1基板および第2基板と、前記第2基板上に形成された複数の表示電極と、前記表示電極を覆うように前記第2基板上に形成された誘電体層と、前記誘電体層上に形成された保護層とを有するプラズマディスプレイパネルの製造方法において、前記保護層は複数の層が積層された構造であると仮定して、前記保護層の表層の膜特性を測定するステップと、前記膜特性からエージング時間を決定するステップと、前記エージング時間にわたってエージングを行うステップとを有する。

(もっと読む)

パターン修正方法およびパターン修正装置

【課題】基板に悪影響を与えることなく、修正部を迅速に焼成または硬化させることが可能なパターン修正装置を提供する。

【解決手段】このパターン修正装置では、修正部24を焼成する場合、まず予備加熱装置30をオンして基板20上の修正部24を含む広い範囲にレーザ光αを照射し、温度センサ31の検出温度が焼成温度よりも若干低い所定の温度になるように予備加熱した後、スポット加熱装置32をオンして基板20上の修正部24を含む微小範囲にレーザ光βを所定時間照射し、修正部24を焼成する。したがって、基板20に影響を与えることなく修正部24の温度を短時間で上昇させることができる。

(もっと読む)

PDP用基板の欠陥検査装置および欠陥検査方法

【課題】基板が熱膨張した状態で欠陥検査を行っても正確な欠陥位置を得ることができ、生産効率を向上させることができるPDP用基板の欠陥検査装置および欠陥検査方法を提供する。

【解決手段】基板上に誘電体層が形成されてなるPDP用基板20を載せる検査台21と、PDP用基板20に光を照射する照明手段(同軸落斜照明手段29)と、この照明手段によってPDP用基板20に光を照射したときの反射光を検出する受光手段28と、受光手段28で検出したデータを用いて欠陥のサイズと位置を検出する欠陥検出手段(34、35)と、PDP用基板20の温度を検出する温度検出手段(光量−基板温度変換手段31)と、この温度検出手段で検出した温度を用いて前記位置を補正して欠陥の補正位置を得る補正位置検出手段(32、33)と、欠陥のサイズと補正位置を用いて欠陥の良否判定を行う欠陥良否判定手段36とを有する。

(もっと読む)

検査装置、検査方法及び検査用プログラム

【課題】画像によりリブ又は異物の検査を行う場合において、アドレス電極等の不要な構成物が検査画像内に写り込むことを防止することで、リブ等の検査の正確を期することができると共に、簡易且つ低コストの構成で正確にリブを検査することが可能な検査装置等を提供する。

【解決手段】正反射光学系を用いてPDP背面板100のリブ104の状態を外観検査する場合に、撮像素子の受光方向Cとガラス基板101との為す当該ガラス基板101から立ち上がる方向の角度θが、相隣接する二つのリブ104において対向する壁面間の距離をWi、各リブ104の高さをL、としたとき、0<tanθ≦L/Wiを満たす角度θとされている。

(もっと読む)

自発光平面表示装置における電子源の評価方法

【課題】隣接するピクセルあるいはサブピクセル間の輝度ばらつきが5%以下、さらに望ましくは1%以下にするために必要な、ピクセルあるいはサブピクセル当たりのエミッションサイト数を、統計的手法を用いて明確にし、それを実現するための手法を確立することを課題とする。

【解決手段】エミッション電流密度の分布特性を測定し、その平均値avと標準偏差divから統計的手法を用いて、ピクセルあるいはサブピクセル当たりに必要なエミッションサイト数を見積もる。

(もっと読む)

プラズマディスプレイパネルおよびその製造方法

【課題】画像を表示する有効表示領域の拡大を図り狭額縁化したプラズマディスプレイパネル(PDP)を提供する。

【解決手段】前面パネル基板30の左右端部に設けたそれぞれの非対面部32の上下などの端部に特定形状のアライメントマーク39と、背面パネル基板40の上下端部に設けたそれぞれの非対面部42の左右などの端部に特定形状のアライメントマーク49とを設け、前面パネル基板30に設けたアライメントマーク39と背面パネル基板40に設けたアライメントマーク49とが一定の間隔を隔てて所定の位置関係となるように、前面パネル基板30と背面パネル基板40とを対向配置する。

(もっと読む)

カソード基板の短絡除去方法。

【課題】 従来のカソード基板の短絡箇所除去方法では、短絡箇所を除去する際に生じた熱がその周辺に伝わり、カソード基板自体が温度上昇して割れたり、電子放出部を構成するエミッタ材料が熱でダメージを受ける虞がある。

【解決手段】 カソード基板2のカソード電極22とゲート電極24との間で電圧を印加し、電子放出部25とゲート電極層との間が短絡状態であるとき、この短絡箇所を流れる電流によって短絡箇所を発熱させて除去する。その際、電流をパルス電流とする。

(もっと読む)

1 - 20 / 26

[ Back to top ]