Fターム[5E315AA02]の内容

印刷回路用の絶縁金属基体 (4,442) | 絶縁金属基板の構造 (723) | 絶縁基板 (723) | 部分絶縁基板 (21)

Fターム[5E315AA02]に分類される特許

1 - 20 / 21

配線回路基板

【課題】基準孔が優れた精度で、かつ、均一に形成された配線回路基板およびその製造方法を提供すること。

【解決手段】金属支持層17、その上に形成されるベース絶縁層5、および、その上に形成される導体層6を形成し、位置決めに用いられる第1基準孔12を開口するための第1除去領域21を囲むように、第1段差部8を形成し、金属支持層17における第1除去領域21をエッチングして、第1基準孔12を形成する(基準孔形成工程)。この基準孔形成工程では、第1エッチングレジスト14を、金属支持層17の上側において、第1段差部8を被覆するように形成するとともに、第2エッチングレジスト15を、金属支持層17の下側において、第1除去領域21が露出するように、形成し、第2エッチングレジスト15から露出する第1除去領域21をエッチングにより除去し、第1エッチングレジスト14および第2エッチングレジスト15を除去する。

(もっと読む)

陽極酸化金属基板モジュール

【課題】熱放出特性がさらに優れ、製造費用が低い陽極酸化金属基板モジュールを提供する。

【解決手段】本発明による陽極酸化金属基板モジュールは、金属プレートと、上記金属プレート上に形成された陽極酸化膜と、上記金属プレート上に実装された熱発生素子と、上記陽極酸化膜上に形成された電気的配線とを含む。金属プレートは、アルミニウムまたはアルミニウム合金からなってもよい。熱発生素子は、少なくとも一つのLEDを含んでもよい。

(もっと読む)

熱と電気の伝導経路を分離させたチップオンボード用金属基板構造

【課題】熱と電気の伝導経路を分離させたチップオンボード用金属基板構造を提供する。

【解決手段】放熱基板10と、絶縁層20と、導体層40とによって構成する。放熱基板の片側の平面には凹んでいる積載領域11と突出している接続部12を設ける。絶縁層は、放熱基板上で化成処理(Conversion Coating)を行い化合物を形成させてなるとともに、放熱基板の積載領域を被覆する。絶縁層は、放熱基板の接続部の位置に窓状の熱伝導領域を形成させる。熱伝導領域は、放熱基板の接続部に対応させて設ける。導体層は絶縁層上に設け、チップ50を熱伝導領域に取り付け、導線60で導体層と接続させる。それにより、チップの熱は、素早く熱伝導領域から放熱基板に伝わり放熱が行われ、しかも電子部品の電気伝導には影響を与えない。

(もっと読む)

回路付サスペンション基板およびその製造方法

【課題】導体層の腐食が有効に防止された、回路付サスペンション基板およびその製造方法を提供すること。

【解決手段】支持基板2の上に、第1開口部11が形成されるベース絶縁層3を形成し、ベース絶縁層3の表面および第1開口部11から露出する支持基板2の表面に、金属薄膜13を形成し、ベース絶縁層3の上と第1開口部11内とに形成される金属薄膜13の表面に、金属薄膜13を介して支持基板2に電気的に導通されるように、導体層4をめっきにより形成し、導体層4の上に、支持基板2を電解めっきのリードとして、電解めっきにより外部側接続端子部9を形成し、支持基板2に、第1開口部11を被覆する被覆部14が残存するように、第1開口部11を囲む第2開口部12を開口する。

(もっと読む)

回路付サスペンション基板の製造方法

【課題】電子部品を精度よく実装でき、かつ、電子部品の端子と導体パターンの端子部とを精度よく接続することのできる、回路付サスペンション基板の製造方法を提供すること。

【解決手段】金属支持基板2の上に形成されたベース絶縁層3の上に形成され、磁気ヘッドと接続するための端子部5を有する導体パターン4と、金属支持基板2またはベース絶縁層3の上に形成され、磁気ヘッドを実装するための基準穴10を形成するための開口部16を有するマーク9とを同時に形成し、マーク9の開口部16内に配置される金属支持基板2、または、金属支持基板2およびベース絶縁層3をエッチングして、基準穴10を形成する。

(もっと読む)

配線回路基板およびその製造方法

【課題】簡易な構成により、配線回路基板の厚みを増加させることなく、配線の伝送損失を低減することのできる、配線回路基板を提供すること。

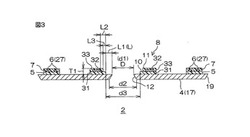

【解決手段】回路付サスペンション基板1に、凹部5を有する金属支持基板2と、凹部5に埋設され、金属支持基板2よりも導電率の高い材料から形成される導電部6と、金属支持基板2の上に、導電部6を被覆するように形成されるベース絶縁層7と、ベース絶縁層7の上に、導電部6と対向するように、互いに間隔を隔てて形成される複数の配線4とを備える。

(もっと読む)

発光素子搭載用配線板の製造方法及び発光素子搭載用配線板

【課題】放熱効率を向上させることができるとともに、長期にわたって発光効率を高く維持することができる発光素子搭載用配線板の製造方法及び発光素子搭載用配線板を提供すること。

【解決手段】発光素子が搭載される発光素子搭載用配線板1の製造方法であって、前記発光素子が設けられる基板部2と、鏡面加工されたアルミニウムからなる反射板3とを、接着シート5を介して接着する接着工程を含むことを特徴とする。反射板3により、放熱効率及び発光効率を向上させることができる。

(もっと読む)

配線回路基板およびその製造方法

【課題】絶縁層の静電気を除去できながら、導体パターン間の短絡を防止することのできる、配線回路基板およびその製造方法を提供すること。

【解決手段】配線回路基板1では、導体層8の下の下地層7に、導体層8の幅方向両側端部から幅方向内側に浸食されるサイドエッチング部分9を、エッチングにより形成する。その後、金属支持基板2の表面、ベース絶縁層3の表面および導体パターン4の表面に、導体パターン4の厚み方向上方からのスパッタリングにより、酸化金属からなる半導電性層5を、サイドエッチング部分9に切り目10が形成されるように、形成する。この半導電性層5により、ベース絶縁層3やカバー絶縁層6に帯電する静電気を除去できながら、ベース絶縁層3の表面に形成される半導電性層5と導体層8の表面に形成される半導電性層5との導通を遮断する切り目10により、配線11間におけるイオンマイグレーションを阻止できる。

(もっと読む)

放熱基板およびその製造方法および電子部品モジュール

【課題】基板の厚さ方向において高い熱伝導性を実現し、半導体の高機能化、高密度化や小形化による発熱量や発熱密度の増大に対しても十分な対応できる優れた放熱性が得られる放熱基板を提供する。

【解決手段】上下両面を露出させた状態で絶縁材21、22中に埋設され、それぞれが電気的に独立した少なくとも1個以上の金属放熱体11を備え、金属放熱体11の上面は下面より面積的に小さく形成されている。そして、金属放熱体11の上面に発熱素子10が搭載され、絶縁材21の上面に発熱素子以外の電子部品13が搭載される。

(もっと読む)

金属−セラミックス接合基板

【課題】セラミックス基板の両面にそれぞれアルミニウムまたはアルミニウム合金からなる金属回路板および金属ベース板が接合した金属−セラミックス接合基板において、反り量を非常に小さくすることができる金属−セラミックス接合基板を提供する。

【解決手段】セラミックス基板14の一方の面にアルミニウムまたはアルミニウム合金からなる金属回路板16が接合するとともに、他方の面にアルミニウムまたはアルミニウム合金からなる平板状の金属ベース板12の一方の面が接合した金属−セラミックス接合基板10において、金属ベース板12の他方の面および周縁部の少なくとも一方に、金属ベース板12を補強する補強部(放熱フィン12aなど)を一体に形成し、金属ベース板12の補強部以外の部分の厚さを、1mm以下にするとともに、セラミックス基板14の厚さの0.4〜4.0倍にし、金属回路板16の厚さの0.4〜4.0倍にする。

(もっと読む)

金属−セラミックス接合回路基板の製造方法

【課題】金属溶湯をセラミックス基板に接触させた後に冷却して固化させることによりセラミックス基板に回路用金属板を接合し、この回路用金属板をエッチング処理して所望の回路パターンの金属回路板を形成する際に、回路用金属板が厚い場合でもファインパターンを形成することができるとともに、エッチング処理時間を短縮することができる、金属−セラミックス接合回路基板の製造方法を提供する。

【解決手段】金属溶湯をセラミックス基板10の両面に接触させた後に冷却して固化させることにより、セラミックス基板10の一方の面に回路用金属板12を接合するとともに他方の面に金属ベース板14を接合し、この回路用金属板12にエッチングレジスト16を印刷し、エッチング処理を行って所望の回路パターンの金属回路板12を形成する場合において、セラミックス基板10に接合する回路用金属板12の形状を予め回路パターンに類似した形状にする。

(もっと読む)

導体ベースプリント配線基板、及びその製造方法

【課題】基板全体の寸法を大きくすることなく、耐電圧を高くすることが可能な導体ベースプリント配線基板を提供する。

【解決手段】導体ベースプリント配線基板10の絶縁構造では、導体ベース板11の表面及び外周が絶縁層12及び絶縁側壁21により連続的に被覆され、絶縁層12の薄化した外周部が補修されて、一様な厚みの絶縁層12が再生されるので、導体ベース板11の外周部の耐電圧特性が改善される。このため、導体層13のパターンから絶縁層12の外周部までの距離を広げなくても、つまり基板全体の寸法を大きくしなくても、耐電圧特性を高く維持することができる。

(もっと読む)

回路基板およびそれを備えた電気接続箱

【課題】均熱・放熱性およびリサイクル性に優れ、しかも、コスト低減および小型軽量化が可能な回路基板およびそれを備えた電気接続箱を提供すること。

【解決手段】板状のメタルコア12と、このメタルコア12の表面を覆う絶縁部13とから回路基板11を構成する。周縁における絶縁部13を除去することによりメタルコア12を露出させ、この露出させたメタルコア12の一部を放熱部14とする。放熱部14を構成するメタルコア12に、複数の凸部15を形成することにより凹凸形状とする。実装した電気部品からメタルコア12に伝達された熱を、放熱部14から放出させる。

(もっと読む)

陽極酸化金属基板モジュール

【課題】熱放出特性がさらに優れ、製造費用が低い陽極酸化金属基板モジュールを提供する。

【解決手段】本発明による陽極酸化金属基板モジュールは、金属プレートと、上記金属プレート上に形成された陽極酸化膜と、上記金属プレート上に実装された熱発生素子と、上記陽極酸化膜上に形成された電気的配線とを含む。金属プレートは、アルミニウムまたはアルミニウム合金からなってもよい。熱発生素子は、少なくとも一つのLEDを含んでもよい。

(もっと読む)

回路付サスペンション基板

【課題】 風乱に起因するばたつきにより、キャリッジアームとの間で擦れを生じても、導体パターンが露出して短絡することを防止できる、回路付サスペンション基板を提供すること。

【解決手段】 金属支持層2、ベース絶縁層3、導体パターン4、および、カバー絶縁層9を順次備える回路付サスペンション基板1における、キャリッジアームのスリットに差し込まれる差込部分cにおいて、導体パターン形成領域Xにおける金属支持層2のベース絶縁層3が形成される側の表面から導体パターン4のカバー絶縁層9が形成される側の表面までの厚みT3が、導体パターン非形成領域Yにおける金属支持層2のベース絶縁層3が形成される側の表面からカバー絶縁層9のベース絶縁層3が形成される側と反対側の表面までの厚みT2未満、すなわちT3<T2となるように形成する。

(もっと読む)

配線基板およびその製造方法

【課題】 同軸構造の導体配線を有する配線基板を効率よく、製造することができる配線基板の製造方法を提供することを目的とする。

【解決手段】 基板4の第1の主面22側から、基板4を貫通しない孔26と、溝28を形成し、第1の主面22の表面、孔26および溝28の内周面ならびに孔26および溝28の底面に絶縁層30を形成し、孔26および溝28の内部に導体を充填し、第1の主面22側から導体の一部を除去して導体部36を露出させ、第2の主面24側から孔26および溝28の底面の絶縁層30を除去して導体部36を露出させることにより、配線基板2を製造する。

(もっと読む)

半導体実装用絶縁基板及びパワーモジュール

【課題】パワーモジュール等の大電力電子部品の実装に好適な耐ヒートサイクル性に優れた金属セラミック回路基板及びこの基板を用いたパワーモジュールを提供する。

【解決手段】半導体実装用絶縁基板においてはセラミックス基板の少なくとも一部の面にアルミニウムを主とするシリコン、銅、亜鉛またはニッケルを含有する金属層を形成し、金属層のビッカース硬度が25以上、40未満とする。セラミックス基板はアルミナ、窒化アルミニウム、窒化珪素から選ばれる一種とする。セラミックス基板の他面に半導体チップを設けパワーモジュールとする。

(もっと読む)

プリント配線基板、その製造方法、リードフレームパッケージおよび光モジュール

外部回路との電気的接続のためのリードとして用いられる少なくとも1つの導体板を含み、互いに空間的に分離された複数の導体板(10a)と、複数の導体板上及び/又は複数の導体板を跨いで形成された絶縁層(10b)と、絶縁層上に形成された複数の配線パターン(10d)とを有し、複数の導体板の少なくとも1つの導体板が、複数の配線パターンの少なくとも1つとビアホール(11a)によって電気的に接続されているプリント配線基板(10)、その製造方法、プリント配線基板を用いたリードフレームパッケージおよび光モジュール。  (もっと読む)

(もっと読む)

絶縁膜形成方法

【課題】導電性基板若しくは半導電性基板に設けられた非常に微細な貫通孔の内側表面であっても、均一な絶縁膜を形成することができるとともに、貫通孔の開口部においても内部においても確実に信頼性の高い絶縁膜を形成することができる絶縁膜形成方法を提供すること。

【解決手段】導電性基板若しくは半導電性基板に設けられた貫通孔の内表面に絶縁膜を形成する絶縁膜形成方法として、前記貫通孔の開口部に第1の絶縁膜を形成する工程と、該貫通孔の内表面に第2の絶縁膜を形成する工程と、該第2の絶縁膜を硬化させる工程とを有することを特徴とする。ここで、第1の絶縁膜は、物理的蒸着方法又は化学的蒸着方法によって形成された絶縁膜であり、第2の絶縁膜は、電着塗装によって形成された絶縁膜である。

(もっと読む)

シート材及び配線板

シート材(1)において、接着層(2)を設け、この接着層(2)に高強度層(3)を積層する。接着層(2)は、熱硬化性材料であるエポキシ樹脂により形成する。また、高強度層(3)は、エポキシ樹脂の熱硬化温度において軟化せず、引張破断強度が硬化後の前記熱硬化性材料の引張破断強度よりも高く、温度が23℃のときの引張破断強度が100MPa以上であり、温度が23℃のときの破断伸率が10%以上であり、温度が−65℃のときの引張破断強度をaとし温度が150℃のときの引張破断強度をbとするとき比(a/b)の値が2.5以下であるポリイミドにより形成する。  (もっと読む)

(もっと読む)

1 - 20 / 21

[ Back to top ]