Fターム[5E315GG03]の内容

印刷回路用の絶縁金属基体 (4,442) | 目的、効果 (812) | 絶縁性 (80)

Fターム[5E315GG03]に分類される特許

41 - 60 / 80

回路付サスペンション基板およびその製造方法

【課題】導体層の腐食が有効に防止された、回路付サスペンション基板およびその製造方法を提供すること。

【解決手段】支持基板2の上に、第1開口部11が形成されるベース絶縁層3を形成し、ベース絶縁層3の表面および第1開口部11から露出する支持基板2の表面に、金属薄膜13を形成し、ベース絶縁層3の上と第1開口部11内とに形成される金属薄膜13の表面に、金属薄膜13を介して支持基板2に電気的に導通されるように、導体層4をめっきにより形成し、導体層4の上に、支持基板2を電解めっきのリードとして、電解めっきにより外部側接続端子部9を形成し、支持基板2に、第1開口部11を被覆する被覆部14が残存するように、第1開口部11を囲む第2開口部12を開口する。

(もっと読む)

金属コアプリント配線板の製造方法、及びこれに用いられる部品

【課題】剥離、エッチング不良、白化、マイグレーションなどの製品不良のない金属コアプリント配線板を得られるようにする。

【解決手段】金属コアプリント配線板のコアに用いられる金属コア板21を次のように構成する。基材となる金属板22に設けられた貫通穴23を塞ぐように、樹脂からなる閉塞部24を備える。これにより、金属コア板21の両面にプリプレグ33と金属箔32を積層一体化して金属張積層板31を得たときに、銅箔32の表面に窪みが発生することを防止するともに、内部にボイドが発生することも防ぐ。

(もっと読む)

絶縁基板とそれを用いた半導体装置および高電圧機器

【課題】高電圧が印加できる回路パターンとこの回路パターンを形成した小型化された絶縁基板と、この絶縁基板を有する半導体装置および高電圧機器を提供する。

【解決手段】半導体装置は、絶縁基板30と、この絶縁基板30を構成する回路パターン4〜6上に固着される半導体チップであるIGBTチップ7〜9およびダイオードチップ10〜12で構成される。各半導体チップを直列接続したときに、回路パターン4で回路パターン5を取り囲み,回路パターン5で回路パターン6を取り囲むことで、絶縁基板30を小型化しても中央部の回路パターン6に印加できる電圧を高めることができる。

(もっと読む)

回路基板およびその製造方法並びに回路モジュール

【課題】スルーホール導体と配線との接続の不具合が生じることなく安定生産可能な回路基板を提供。

【解決手段】複数の貫通孔15cを備えたポーラスアルミナ基板からなる板状の基材14と、貫通孔内にそれぞれ形成された柱状のスルーホール導体16と、基材の一方の主面及び他方の主面にそれぞれ設けられた絶縁層18a,18b及び少なくとも一部が互いに対向するように設けられた配線12a,12bとを有する。そして、前記配線は少なくとも複数のスルーホール導体により互いに導電接続されている。このため、配線を高密度化しても、スルーホール導体と配線との接続の不具合が生じることなく安定生産することができる。

(もっと読む)

電気回路用アルミニウムベース放熱基板の製造方法

【課題】 耐薬品性及び絶縁特性に優れた絶縁膜を形成することによって、低コストで高い信頼性を有する電気回路用のメタルベース放熱基板を提供する。

【解決手段】 陽極酸化処理を用いて絶縁膜を形成したアルミニウム基板の表面に、気相成長法により金属シード層を形成した後、電気めっき法により金属皮膜を形成する電気回路用放熱基板の製造方法において、陽極酸化処理したアルミニウム基板を、樹脂量を1〜10重量%に調整したポリイミドワニス溶液に5分以上浸漬することにより、絶縁膜のポア内にポリイミド樹脂を充填する。

(もっと読む)

電気回路用アルミニウムベース放熱基板の製造方法

【課題】 陽極酸化処理によって形成された絶縁層を有するアルミニウム基板に対して短時間で信頼性よく封孔処理を行なうことによって、放熱性に優れた電気回路用放熱基板を製造する方法を提供する。

【解決手段】 陽極酸化処理を用いて絶縁膜を形成したアルミニウム基板の表面に気相成長法により金属シード層を形成した後、電気めっき法により金属皮膜を形成する電気回路用放熱基板の製造方法において、陽極酸化処理後のアルミニウム基板を、pH緩衝作用を有し且つpHが7.0〜9.0の弱アルカリ性水溶液を用いて封孔処理する。

(もっと読む)

基板の製造方法

【課題】基板に貫通孔を形成し、貫通孔に絶縁材を充填する工程を有する基板の製造工程において、基板表面に被着形成する導体層を的確にエッチングすることができる製造方法を提供する。

【解決手段】基板16に貫通孔18を形成し、前記貫通孔18に絶縁材20を充填した後、基板16の表面に無電解めっきを施す工程と、前記基板16の表面に形成された無電解めっき層80にフォトレジストをラミネートし、該フォトレジストを露光および現像して、前記絶縁材20が充填された貫通孔18の端面を被覆するレジストパターン72を形成する工程と、該レジストパターン72をマスクとして、前記基板16の表面に被着形成された導体層14,19をエッチングする工程と、前記無電解めっき層80を剥離層として、前記貫通孔18の端面を被覆するレジストパターン72を基板16から除去する工程とを備える。

(もっと読む)

電子回路部品、及びハードディスクドライブ用サスペンション

【課題】低発塵、低アウトガス等の特性を満たしつつ、密着性及び膜強度が優れた帯電防止層を備えて静電破壊が防止された電子回路部品、特にHDD用サスペンションを提供する。

【解決手段】第一の導体層と、当該第一の導体層上に形成された第一の絶縁層と、当該第一の絶縁層上に当該第一の絶縁層の一部が露出するように形成された第二の導体層と、当該第一の絶縁層及び当該第二の導体層上にそれらの一部が露出するように形成された第二の絶縁層とを備えた積層体を含有する電子回路部品であって、当該第二の絶縁層、当該第二の導体層、及び当該第一の絶縁層に少なくとも接触し、且つ前記積層体表面の一部となるように帯電防止層が形成されており、当該帯電防止層が、ポリピロール系樹脂および架橋成分を含有していることを特徴とする電子回路部品である。

(もっと読む)

金属ベース回路用基板の製造方法及び金属ベース回路用基板

【課題】放熱性に優れた金属ベース回路用基板の製造方法及び前記方法によって得られる金属ベース回路用基板を提供する。

【解決手段】無機フィラーとエポキシ樹脂とエポキシ樹脂の硬化剤とを含み、Bステージ状態にある接着シートを金属基板と金属箔との間に配置し、Cステージ状態まで硬化させる。

(もっと読む)

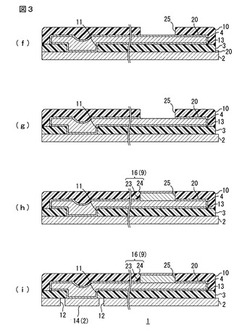

プリント配線板の製造方法およびこれに用いられる部材

【課題】メタルコアプリント配線板の製造に際して行われるメタルコアのコア孔への樹脂の充填が、気泡の残留なしに行えるようにして、品質の向上等を図る。

【解決手段】コア孔13を有するメタルコア11に樹脂含浸シート21を重ねる前段において、樹脂含浸シート21におけるメタルコア11に対向する面と反対側に位置する片面21bと、この面21bから連続する端面21cと、この下端面から連続する基材対向面の外周縁部21dとに、銅箔22aからなる導電性の金属被膜部22を設けて、加熱加圧時の樹脂のはみ出しを防止する。

(もっと読む)

メタルコア基板

【課題】スルーホールへのプレスフィット端子のプレスフィットを高い信頼性をもって可能にするメタルコア基板を提供すること。

【解決手段】メタルコア基板100は、中空円筒形の本体31を有する導電金属製のハトメ30を備える。ハトメ30の本体31はスルーホール7に嵌め込まれており、このハトメ30の本体31の穴31aにはプレスフィット端子10のプレスフィット部10aをプレスフィット可能である。プレスフィット端子10のプレスフィット部10aが、ハトメ30の穴31aにプレスフィットされると、ハトメ30の穴31aを画成する本体31の内周面に拡径する方向の圧接力を持って接触し、これによりプレスフィット部10aとハトメ30との電気接続が維持される。また、この際、プレスフィット端子10がハトメ30の本体31を介してスルーホール7に電気的に導通する。

(もっと読む)

回路装置

【課題】高圧配線を有する回路装置を小型化する。

【解決手段】回路装置10は、凹部22が形成された金属基板20と、金属基板20の上に設けられた絶縁層30と、凹部22の上方に位置する絶縁層30に埋め込まれ、高電圧の信号が伝送される第1の配線40と、凸部24の上方に位置する絶縁層30の上に設けられた第2の配線50a,50bと、第2の配線50bの上に実装された回路素子60を備える。

(もっと読む)

組成物、それを用いた金属ベース回路基板

【課題】安価な破砕品の無機フィラーを用いて、金属板や金属箔との接着性に優れ、放熱製と電気絶縁性に優れる混成集積回路用の組成物を提供する。

【解決手段】エポキシ樹脂と前記エポキシ樹脂の硬化剤と無機フィラーとを含む組成物であって、無機フィラーの最大粒径が100μm以下で且つ粒子径1〜12μmのものを50体積%以上含有し、しかもαクリストバライトを含有することを特徴とする組成物であり、好ましくは、無機フィラーが、平均粒子径が5〜50μmである粗粉と、粒径2.0μm以下を70体積%以上含有し、平均粒子径が0.2〜1.5μmである微粉とを含むことを特徴とする前記の組成物であり、更に好ましくは、前記粗粉がαクリストバライトである前記の組成物、前記組成物を用いてなる基板、金属ベース回路基板、及び金属ベース多層回路基板。

(もっと読む)

配線回路基板

【課題】静電気の帯電を効率的に除去することができ、しかも、配線の短絡を防止することのできる、配線回路基板を提供すること。

【解決手段】金属支持基板2の上に、一方側ベース開口部11Aおよび他方側ベース開口部11Bが形成されるように、ベース絶縁層3を形成し、ベース絶縁層3の上に、一方の1対の配線9aおよび9bと、他方の1対の配線9cおよび9dと、一方側ベース開口部11Aおよび他方側ベース開口部11B内に、一方側グランド接続部7Aおよび他方側グランド接続部7Bとを同時に形成し、ベース絶縁層3と、一方の1対の配線9aおよび9bと、他方の1対の配線9cおよび9dと、一方側グランド接続部7Aおよび他方側グランド接続部7Bとの各表面に、一方側半導電性層5Aおよび他方側半導電性層5Bを、これらの間に間隔が隔てられるように、形成する。

(もっと読む)

複合多層基板およびそれを用いたモジュール

【課題】 基板の補強材にガラスクロスを用いた場合、マイグレーションの発生に伴う電気的特性の悪化を招き、また、キャビティ形成時にガラスクロスの切断加工が必要で製造コストのアップを招く。

【解決手段】 複合多層基板20は、金属製材料からなる平板状のコア部材21と、前記コア部材21の少なくとも表面と裏面を覆う表面側樹脂層22および裏面側樹脂層23と、前記コア部材21の表裏を貫通して前記コア部材21に形成された無底穴24または有底穴とを備え、前記無底穴24または有底穴に電子部品25を実装して用いられる。コア部材21の剛性によって複合多層基板20の強度を確保することができ、ガラスクロスを不要にできる。

(もっと読む)

金属ベース回路基板

【課題】安価で、耐湿性に優れ、特に高温高湿下で直流高電圧印加時の長時間使用に耐えうる回路基板を提供する。

【解決の手段】回路と回路、又は回路と金属箔若しくは金属板とが絶縁層を介して設けられている回路基板であって、前記絶縁層が無機イオン交換体を含有し、しかも前記無機イオン交換体を95℃20時間の熱水抽出処理した際に得られる水のpHが7〜10であることを特徴とする回路基板と、金属箔又は金属板の一主面上に、95℃20時間の熱水抽出処理した際に得られる水のpHが7〜10である無機イオン交換体を含有する絶縁層を介して、回路形成用の金属箔を接合し、少なくとも前記回路形成用の金属箔より回路形成する回路基板の製造方法であって、前記回路形成する方法が酸エッチング法であることを特徴とする回路基板の製造方法。

(もっと読む)

電気回路用放熱基板の製造方法

【課題】 絶縁性の高い電気回路用放熱基板の製造方法を提供する。

【解決手段】 シュウ酸浴、硫酸浴、リン酸浴の内の少なくとも一種の浴を用いてアルミニウム基板表面に陽極酸化処理を施してアルミニウム基板表面に多孔質層を形成し、その後、硼酸アンモニウム浴、硼酸ナトリウム浴、酒石酸アンモニウム浴、クエン酸アンモニウム浴などの中性塩浴もしくはマレイン酸、マロン酸、フタル酸、クエン酸、酒石酸などイオン解離度の小さい有機酸浴のうちの少なくとも一種の浴を用いて陽極酸化処理を施す。この際、放熱基板として必要とされる電圧以上の電圧を印加しつつ、水及び/または多孔質層に含有される微量不純物による電流しか流れなくなるまで保持して絶縁層を形成し、絶縁層上にスパッタ法または蒸着法にてシード層を形成したのち、シード層表面に電気めっき法にて所望の厚さの金属皮膜を形成して電気回路用放熱基板を製造する。

(もっと読む)

立体回路基板の絶縁膜形成方法および絶縁膜形成装置

【課題】より均一な絶縁膜をより迅速に成膜可能な立体回路基板の絶縁膜形成方法および絶縁膜形成装置を得る。

【解決手段】金属フープ材Hに配列した複数の立体基板1を順次移動させるフープ材繰出し部11およびフープ材巻取り部11Aと、移動する立体基板1に絶縁素材の微粒子を照射する前・後2つのノズル12,12Aと、立体基板1に対する微粒子の照射角度を変化させるひねり機構13とを設け、フープ材繰出し部11およびフープ材巻取り部11Aによって複数の立体基板1を順次移動させる基板送り工程を達成し、ノズル12,12Aおよびひねり機構13によって照射角度を変化させつつ照射する微粒子照射工程を達成することにより、立体基板1を移動させた状態で複数のノズルから微粒子を照射できるとともに、立体基板1に対する微粒子の照射角度を変化させつつ照射することができる。

(もっと読む)

熱伝導基板とその製造方法

【課題】熱伝導基板を小型化しても、リードフレームと金属板との間の沿面距離の低下を防止し、信頼性に優れた熱伝導基板とその製造方法を提供する。

【解決手段】金属板12の上に形成した伝熱層11と、伝熱層11に少なくとも一部を埋め込んだリードフレーム10とからなる熱伝導基板の1面以上を伝熱層11だけとし、更に金属板12は一辺以上が伝熱層11から内側に隠れているとともに、残りの辺が伝熱層11から突き出している。

(もっと読む)

熱伝導基板とその製造方法

【課題】熱伝導基板を小型化しても、リードフレームと金属板との沿面距離の低下を防止し、信頼性に優れた熱伝導基板とその製造方法を提供する。

【解決手段】金属板12の上に形成した伝熱層11と、伝熱層11の表面に固定したリードフレーム10とからなる熱伝導基板の1面以上を伝熱層11だけとし、更に金属板12は露出させることなく伝熱層11に埋め込むことにより、リードフレーム10と金属板12との間の沿面距離を確保する。

(もっと読む)

41 - 60 / 80

[ Back to top ]