Fターム[5E346DD50]の内容

多層プリント配線板の製造 (97,916) | 各層形成の方法 (10,210) | その他 (38)

Fターム[5E346DD50]に分類される特許

1 - 20 / 38

セラミック回路基板およびそれを用いた電子装置

【課題】放熱性の向上されたセラミック回路基板および電子装置を提供すること。

【解決手段】セラミック回路基板は、多層基板と、多層基板の上面または下面にろう材2によって接合された表層金属回路板3と、多層基板の内部に設けられた内層金属回路板4および金属柱5とを含んでいる。多層基板は、複数のセラミック基板1と複数のセラミック基板1の間に設けられた金属板11とを含んでいる。金属板11は、回路貫通孔11aを有している。複数のセラミック基板1および金属板11は、互いにろう材によって接合されている。内層金属回路板4は、回路貫通孔11a内に設けられている。金属柱5は、複数のセラミック基板1に形成された貫通孔1a内に配置されており、内層金属回路板4にろう材によって接合された第1の端部と表層金属回路板3にろう材によって接合された第2の端部とを有している。

(もっと読む)

絶縁性基板の製造方法及び多層積層板の製造方法

【課題】絶縁性基板の生産性を向上させることが可能な絶縁性基板の製造方法を提供する。

【解決手段】絶縁性基板の製造方法は、凹状パターン21aを有する絶縁性基板21の製造方法であり、相互に接近又は離反可能なステージ41,43と、ステージ41に取り付けられ、凸状パターン421を有するインプリントモールド42と、ステージ43に取り付けられたガイドピン431と、を準備する工程と、絶縁性基板21に形成された貫通孔21bにガイドピン431を挿入する工程と、ステージ41,43を相互に接近させて、インプリントモールド42に形成されたガイド穴422に、ガイドピン431を挿入する工程と、インプリントモールド42とステージ43との間に絶縁性基板21を挟み込んで、絶縁性基板21に凹状パターン21aを形成すると共に、ガイドピン431の先端をガイド穴422の底面に当接させる工程と、を備えている。

(もっと読む)

電子部品とその製造方法

【課題】電子部品とその製造方法において、従来よりも微細な導体パターンを形成すること。

【解決手段】導体箔4の上に樹脂層6を形成する工程と、一方の主面2xに凸パターン2wが形成された導体プレート2を樹脂層6に押し当て、樹脂層6に凸パターン2wを埋め込む工程と、導体プレート2、樹脂層6、及び導体箔4の各々に貫通孔6aを形成する工程と、貫通孔6a内に導体11を埋め込む工程と、導体箔4をパターニングすることにより、導体11と電気的に接続された第1の導体パターン4xを形成する工程と、樹脂層6が現れるまで導体プレート2の他方の主面2yに対して研磨、CMP、又は研削を行うことにより、導体11を介して第1の導体パターン4xと電気的に接続された第2の導体パターン2zを樹脂層6に形成する工程とを有する電子部品の製造方法による。

(もっと読む)

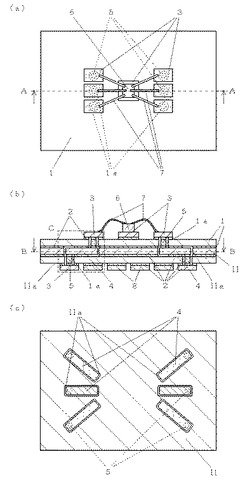

セラミック回路基板およびそれを用いた電子装置

【課題】 大電流を流せる複雑な多層構造を有し、信頼性が高く、小型化や薄型化のできるセラミック回路基板および電子装置を提供すること。

【解決手段】 セラミック基板1が積層されて互いに接合されたセラミック多層基板と、セラミック多層基板の上面および下面に接合された表層金属回路板3と、内層のセラミック基板1に形成された回路貫通孔1a内に配置された内層金属回路板4と、一端が内層金属回路板4に、他端が他の内層金属回路板4または表層金属回路板3にそれぞれろう材2によって接合され、内層金属回路板4と他の内層金属回路板4または表層金属回路板3とを接続する金属柱5とを備えるセラミック回路基板である。内層金属回路板4も表層金属回路板3と同様に金属板からなるので大電流を流すことができ、回路貫通孔1aの内壁面に熱応力が加わらないようにすることができ、信頼性が高く、小型化や薄型化できるセラミック回路基板となる。

(もっと読む)

配線基板及び半導体装置

【課題】 配線密度の向上と、配線間のクロストークノイズの低減とを両立する配線基板及び半導体装置を提供する。

【解決手段】 第1の層に設けた信号線となる第1の導体層と、第2の層に設けたグランド導体或いは電源用導体のいずれかの第2の導体層と、第1の導体層と第2の導体層間の第3の層に設けた第3の導体層とを有し、第3の導体層は第2の導体層と電気的に接続され、第3の導体層は第1の導体層より線幅が狭く、且つ、第3の導体層は第1の導体層が有する線幅の範囲内の第3の層に配置されているマイクロストリップ構造配線を有し、第3の導体層は、第2の導体層と複数の層間接続ビアによって接続され、第3の導体層と第2の導体層との間に第3の導体層より線幅の狭い第4の導体層を設けるとともに、第4の導体層は、第3の導体層及び第2の導体層と面で接続している。

(もっと読む)

プリント配線基板の改造方法および改造済プリント配線基板

【課題】プリント配線基板の製造不良の救済や設計変更に容易に対応することができる改造方法を提供する。

【解決手段】プリント配線基板40上の部品搭載用パッド12の内、接続先を変更すべき改造対象パッド12a、12bをパッド径よりも大きい径でパッドごと除去し、所定の深さの穴18を形成する〔(b)、(b’)〕。樹脂19を穴18の途中の深さまで充填し、部品搭載用パッド部6、7とワイヤ接続部8、9とを有し、それらの間が配線により接続されているリペアシート10の部品搭載用パッド部6、7を樹脂19上に固着する〔(c)、(c’)〕。その後、LSIの半田ボールを部品搭載用パッド12、部品搭載用パッド部6、7上にボンディングし、ワイヤをワイヤ接続部8、9に接続する。

(もっと読む)

多層セラミック基板の製造方法及び該方法を用いて作製された多層セラミック基板。

【課題】セラミック基板に対して十分な接合強度を確保し、かつ緻密性を有するとともに、上下表面及び側壁に金属層を形成することができる多層セラミック基板の製造方法を提供すること。

【解決手段】

(a)、複数のセラミックグリーンシートを積層する積層工程と、

(b)、積層された複数の前記セラミックグリーンシートの片面側又は両面側に、金属層及び支持シートを有する金属転写シートを被覆する金属転写シート被覆工程と、

(c)、等方圧プレスで圧縮成形するとともに、前記金属層を前記セラミックグリーンシートの片面又は両面の少なくとも一部及び側壁に転写する圧縮成形転写工程と、

(d)、金属層が転写された積層セラミックグリーンシートを焼成する焼成工程と、

を含む多層セラミック基板の製造方法とした。

(もっと読む)

電気素子内蔵配線基板の製法

【課題】電気素子の端子電極と配線基板の配線回路層やビアホール導体と、ビアホールを加工することなく電気的接続を改善できる電気素子内蔵配線基板の製法を提供する。

【解決手段】前記複数の絶縁層1、3、5のうち、少なくとも1層の前記絶縁層5が導電性粒子19を含有し、前記電気素子17が前記導電性粒子19による凝縮部21を介して前記配線基板A側のビアホール導体11および/または配線回路層8、9、13、15と電気的に接続してなる。

(もっと読む)

配線基板、及び配線基板の製造方法

【課題】インクジェット法を用いた吐出時における液滴の広がりを抑制する配線基板を提供する。

【解決手段】複数層の配線基板であって、導電性ナノ粒子を主たる材料として含み、いずれか1つの層の可溶性の多孔膜部材6´に形成されたインクジェット配線パターン7と、導電性ナノ粒子を主たる材料として含まない転写配線パターン4とを備え、複数層のうちの1層は、電気絶縁性の基材2であり、複数層のうちの他の1層は、他の1層の領域の一部に多孔膜部材6´を含む多孔膜処理部材層6であり、インクジェット配線パターン7は多孔膜処理部材層6に形成され、転写配線パターン4は、基材2に形成されている、配線基板である。

(もっと読む)

セラミック部品の製造方法

【課題】微細パターンの配線を比較的簡単にかつ確実にしかも低コストで形成可能なセラミック部品の製造方法を提供すること。

【解決手段】レーザ加工工程では、セラミック粉末を含む未焼結セラミック成形体31,32,33と、導電性金属粉末を含む未焼結導体37とを接触させて配置する。このような配置状態で、未焼結導体37に対しレーザにより未焼結導体37の一部を除去することにより、所定形状の未焼結導体部38を形成する。レーザ加工工程の後に行われる焼成工程では、未焼結セラミック成形体31,32,33及び未焼結導体部37を同時に加熱して焼結させる。

(もっと読む)

接着剤付きフレキシブル片面金属張板並びに多層フレキシブル配線板及びその製造方法

【課題】表面の平坦性、寸法安定性に優れ、かつ屈曲特性に優れ、またフレキシブル内層回路のカバーレイフィルムの使用を削減できることで板厚を薄くできるとともに、生産性が高くコスト低減に寄与する多層フレキシブル配線板を提供する。

【解決手段】フィルム10cと金属箔10aとを接着シート10bで接着したフレキシブル片面金属張板のフィルム10c側に接着剤層10dを形成した接着剤付きフレキシブル片面金属張板であって、接着剤層10dの塑性変形率が80%以上、98%以下である接着剤付きフレキシブル片面金属張板10A。

(もっと読む)

電気素子内蔵配線基板の製造方法

【課題】内蔵された電気素子と配線基板に設けられた配線回路層との接続信頼性に優れた電気素子内蔵配線基板を得る。

【解決手段】キャビティを有した第1の樹脂前駆体シートと、導体を有するとともに前記第1の樹脂前駆体シートの一方主面側に配置される第2の樹脂前駆体シートと、前記第1の樹脂前駆体シートの他方主面側に配置される第3の樹脂前駆体シートとを、一方主面に前記導体に接続される電極を有した電気素子を前記キャビティ内に配置させた状態で積層する工程と、前記第1、第2及び第3の樹脂前駆体シートを加熱収縮させることにより、前記第1、第2及び第3の樹脂前駆体シートをそれぞれ第1、第2及び第3の絶縁層となすとともに、前記電気素子を前記第2及び第3の絶縁層に固定する工程と、を有することを特徴とする電気素子内蔵配線基板の製造方法。

(もっと読む)

多層基板の製造方法

【課題】液滴を用いて形成したパターンの加工精度を向上させた多層基板の製造方法を提供する。

【解決手段】導電性微粒子Iaを含む導電性インクに間隔保持粒子Isを分散させた。そして、各グリーンシート23を積層する前であって、グリーンシート23に液状パターンPLを描画するとき、液状パターンPLに間隔保持粒子Isを散在させた。液状パターンPLを乾燥させて間隔保持粒子Isが散在する乾燥パターンを形成する。そして、積層工程や圧着行程において、重ね合わせによるグリーンシート23から乾燥パターンにかかる押圧力が間隔保持粒子Isにて支持される。その結果、押圧力による乾燥パターンの変形や潰れが防止される。その結果、精度の高いパターンを形成することができる。

(もっと読む)

多層配線基板

【課題】本発明は、高精細なパターンを形成することが可能であり、かつ簡便な工程で形成ができ、さらに廃液処理といった問題のない多層配線基板を提供することを主目的とするものである。

【解決手段】上記目的を達成するために、少なくとも光触媒を含有し、かつ光触媒の作用により特性が変化する特性変化層と、前記特性変化層の特性が変化したパターンに沿って形成された導電性パターンとからなる配線基板を、少なくとも2層以上積層してなることを特徴とする多層配線基板を提供する。

(もっと読む)

キャビティ付きプリント配線基板とその製造方法

【課題】多ピンの基板間接続が可能で、かつ基板内での配線密度も高めることのできるキャビティ基板の形態とその製造方法を提供することを目的とする。

【解決手段】貫通空隙が形成された第1の基板4と、前記第1の基板4が積層され前記貫通空隙の底部を形成する第2の基板3と、前記第2の基板3に積層される第3の基板5とで構成される、部品を実装、収納するための凹部が形成されたキャビティつきプリント配線基板において、前記凹部表面の配線と、その配線と接続される前記第1の基板4の表面の配線が、前記第1の基板4の空隙部側壁面を経由して形成された同一の配線パターン2であり、かつ前記凹部表面の配線と前記第2の基板3の裏面に積層される第3の基板5とが、導電性ペーストが充填されたビアホール7を介して接続されていることを特徴とするキャビティ付きプリント配線基板である。

(もっと読む)

配線基板及びその製造方法と半導体装置

【課題】配線パターンの積層数が多くなっても短手番でかつ高歩留りで製造される信頼性の高い配線基板を提供する。

【解決手段】積層された多層構造の配線パターン22a〜22dは、その一部が垂直方向に屈曲して設けられた層間接続部23を備え、上下側の配線パターン22a〜22dが層間接続部23によって相互接続されており、多層構造の配線パターン22a〜22dの間にそれらを一体化する樹脂部50が充填されている。各配線パターン22a〜22dはリードフレームから形成される。

(もっと読む)

多層プリント配線板の製造方法及びその製造装置

【課題】 めっき工程が付加され、膜厚が比較的大きくなっても配線パターンの薄膜化によるファインパターンが可能な多層プリント配線板の製造方法及びその製造装置を提供する。

【解決手段】 多層基板の表面に開口するスルーホールを形成し、そのスルーホールの内壁面及び多層基板の表面に金属層を形成した後に、多層基板の表面に対して所望の膜厚になるように金属層にレーザ加工を施し、多層基板の表面に薄い金属層を形成し、その薄い金属層を配線パターンに形成するようにした。

(もっと読む)

多層配線基板及びその製造方法

【課題】配線層と絶縁層との密着性を十分に高めることができる多層配線基板を提供する。

【解決手段】本発明の多層配線基板10は、交互に積層された第1、第2、第3の絶縁層11A、11B、11C及び配線層12A、12B、12C、12Dと、第1、第2の配線層12A、12Bを接続する第1のビアホール導体13A、第2、第3の配線層12B、12Cを接続する第2のビアホール導体13B及び第3、第4の配線層12C、12Dを接続する第3のビアホール導体13Cと、を備え、第1、第4の配線層12A、12Dは、それぞれ第1、第3の絶縁層11A、11C内の側面から側方に突出する突出部12E、12Eを有する。

(もっと読む)

部品内蔵多層配線基板装置及びその製造方法

【課題】工数が少なく容易かつ安価に製造することができ、しかも、小型化、低背化の妨げになることもない新規で効果の高いシールド構造の部品内蔵多層配線基板装置を提供する。

【解決手段】電子部品6を実装した1または2以上の層を樹脂封止し、この樹脂封止のモールド体7の少なくとも一側面の一部を形成するようにモールド体7に密着して金属板5を設け、この金属板5をモールド体7の上面側、下面側の少なくともいずれか一側の一部の電極4gに接続し、部品内蔵多層配線基板装置1a内の金属板5によってシールド構造を形成する。

(もっと読む)

プリント配線板およびその製造方法

【課題】 特に上層におけるパターンの精細度を向上させ,高密度LSIとの接続性を良くしたプリント配線板およびその製造方法を提供すること。

【解決手段】 一般的な製法で製造されたベース基板1上に,半導体技術の手法を使用して上層部分6を積層する。すなわち,ベース基板1上に,スピンコート法により上層絶縁層2を形成し,パターン加工する。そして,PVDおよび湿式めっきにより上層導電層を形成する。これによりパターン4とスルーホール3とが同時に形成される。そして,精密研磨により上層導電層の余分な部分を除去し,パターン4を分離する。

(もっと読む)

1 - 20 / 38

[ Back to top ]