Fターム[5F051CB28]の内容

光起電力装置 (50,037) | アモルファス以外の製造法 (5,187) | 素子分割法 (58)

Fターム[5F051CB28]に分類される特許

41 - 58 / 58

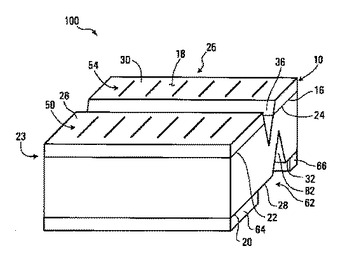

高電圧ソーラ・セルおよびソーラ・セル・モジュール

ソーラ・セル装置およびそれを作製および使用するプロセスは、表側表面、金属化された裏側表面および表側表面と裏側表面との間の半導体p/n接合を有する半導体ウエハを必要とする。少なくとも1つの表側遮断構造は、表側表面の少なくとも一部分に沿って延びるようにされ、またウエハ中にも、半導体p/n接合を遮断して、ウエハ内部に分離した複数のp/n接合区分を定義し、またそれぞれの分離した接合区分に付随する分離した表側表面部分を定義するのに十分な深さまで侵入する。裏側遮断構造は、一般に表側遮断構造に向かい合うように、金属化された裏側表面の一部分に沿って延びるようにされて、それぞれのp/n接合区分に付随し、それぞれのp/n接合区分に電気的に接触する分離した複数の金属化された裏側表面部分を定義する。  (もっと読む)

(もっと読む)

光起電力装置製造のシステムおよび方法

光起電力セル用のダイは、結晶性のワークピースの使用可能な表面積を実質的に被覆するパターン領域を使用して製造することができる。複数のバーを、ワークピースの実質的に全長に延在するようにワークピースにエッチングすることができる。これらのバーは、その後ダイシング加工して、ワークピースの厚さに実質的に等しい幅、および約20:1以下のエッジ比率を有するダイを形成することができる。このようなプロセスは、変換領域を最大化することができ、それによって、所与の量の光起電力変換材料からより多くのエネルギが取り出される。ダイの対向するエッジに接点を配置して、光起電力セルを形成することができ、いくつかの実施形態では、ソーラー電池パネル内の配向に関係なく機能することができる。  (もっと読む)

(もっと読む)

光電変換素子の製造方法および光電変換素子

【課題】 エッチング液への浸漬回数を低減できるとともに作業工程数を低減することができる光電変換素子の製造方法およびこの方法により得られた光電変換素子を提供する。

【解決手段】 基板と、基板上に互いに組成の異なる複数の化合物半導体層が順次積層して構成された積層体と、を含み、積層体中に少なくとも1つのpn接合部を有する光電変換素子を製造する方法であって、基板上に互いに組成の異なる複数の化合物半導体層が順次積層して構成された積層体を形成する工程と、積層体上に保護膜を形成する工程と、少なくとも積層体の一部を機械的に除去することにより溝を形成する工程と、保護膜および溝の形成後にエッチング液を用いて溝の側壁をエッチングする工程と、溝に対応する箇所を切断することによって複数の光電変換素子に分離する工程と、を含む、光電変換素子の製造方法とその方法により得られた光電変換素子である。

(もっと読む)

薄膜太陽電池製造方法および製造装置

【課題】レーザ加工中に発生する残渣が接続孔68及び集電孔67から吸着ステージ6に吸い込まれ目詰まりする結果生じる吸着面の汚染による変色に起因する画像処理エラーの発生を防止し、安定したレーザ加工による生産性の増大及び生産コストの低減を行える薄膜太陽電池製造方法等を提供する。

【解決手段】吸着ステージ6に対向する薄膜太陽電池1の表面に薄膜フィルムFaを積層して薄膜太陽電池1に形成された接続孔68及び集電孔67をマスクする。薄膜フィルムFaを介して薄膜太陽電池1を吸着ステージ6に吸着固定する。薄膜太陽電池1の集電孔67等を用いたレーザ加工前アライメント手順によりレーザパターニングの開始位置補正及び角度補正を行ない、第1電極層62又は接続電極層65のパターニングラインを形成する。薄膜太陽電池1を吸着ステージ6から吸着解除し、搬送し、剥離機構Sにより薄膜フィルムFaを薄膜太陽電池1から剥離する。

(もっと読む)

制御された劈開プロセスを用いてプレート上の複数タイル部分を形成する方法および構造

連続プラズマ浸漬プロセスを使用した基板の製造方法。本方法は移動可能な軌道体を提供することを含む。移動可能な軌道体はチャンバに備えられている。チャンバは導入口と排出口を有する。特定の実施態様では、移動可能な軌道体は、一以上の基板を走査プロセスに供するために、一以上のローラー、エアベアリング、ベルト部材、そして/または可動ビーム部材を含む。本方法は又第一の基板を提供することを含む。第一の基板は第一の複数のタイルを含む。本方法は第一の複数のタイルを含む第一の基板を真空に保持する。本方法は第一の複数のタイルを含む第一の基板を導入口から移動可能な軌道体上に移送することを含む。第一の複数のタイルは走査注入プロセスを受ける。本方法はまた第二の複数のタイルを含む第二の基板を真空に保持することを含む。本方法は第二の複数のタイルを含む第二の基板を導入口から移動可能な軌道体上に移送することを含む。本方法は第二の複数のタイルが走査注入プロセスを受けることを含む。代替の実施態様ではタイル基板構造を形成するために再利用可能な転写基板体が提供される。基板体は表面領域を有する転写基板を含む。表面領域は複数のドナー基板領域からなる。各ドナー基板領域はドナー基板の厚みとドナー基板表面領域で特徴付けられる。各ドナー基板領域は転写基板の表面に重畳するように空間的に配置される。各ドナー基板領域はドナー基板の厚みを有するが定義できる劈開領域は有しない。  (もっと読む)

(もっと読む)

太陽電池モジュール及び太陽電池モジュールの製造方法

【課題】

微結晶系シリコン膜の発電層を含む薄膜太陽電池において、レーザーの出力を高めることなくバリを発生させずにレーザー加工の速度を速める。

【解決手段】

太陽電池モジュールは、基板1と、直列接続の複数の発電セル5とを具備する。発電セル5は、表面電極層2と、微結晶系シリコン膜を含む発電層3と、裏面電極層4とを備える。隣り合う発電セル5の間に、裏面電極層4の表面から表面電極層2へ延びる分離溝8を有する。分離溝8は、表面電極層2に、複数の楕円状パターン89が並んだ形状を有する。楕円状パターン89は、表面電極層2表面が変性した変性領域72と、変性領域72を囲む環状領域71とを含む。隣接する楕円状パターン89は、一部が重なる。複数の楕円状パターン89の50%以上は、重なりが、互いに隣接するものの一方の環状領域71の端部と他方の変性領域72の一部とが重なるように設けられている。

(もっと読む)

多接合薄膜太陽電池

【課題】中間層5を介した電流リークが抑制され且つ高い光変換効率を有する薄膜太陽光

変換モジュール及びその製造方法を提供すること。

【解決手段】入射光の一部を反射し、一部を透過させる中間層5と、その中間層5が除去

されるか又は変質して導電性を失った中間層分離部40を有し、中間層分離部40と透明

導電膜3は直接接触しない。これにより、中間層分離部40の加工時に透明導電膜3を削

り加工残さを発生させることなく、中間層5を介した電流リークを抑制することができる

。

(もっと読む)

半導体ストリップの切り離しおよび組み立て

細長い半導体ストリップ(630)を半導体材料のウェハ(400)から切り離すための方法および装置を開示する。ウェハ(400)の縁部を形成するか、またはその縁部に隣接する各半導体ストリップの面を真空吸着(500)する。ウェハ(400)および真空源(500)を移動させて、各細長い半導体ストリップ(630)をウェハ(400)から切り離す。さらに半導体材料のウェハ(400)から切り離された細長い半導体ストリップ(630)をストリップ(630)のアレイの形に組み立てるための方法および装置を開示する。さらに、基板上にアレイの細長い半導体ストリップ(630)を組み立てるための方法、装置、およびシステムについても開示する。  (もっと読む)

(もっと読む)

たとえばTCOの無機コーティングを有する箔片の製造方法

本発明は、無機コーティングを有する箔片を製造する方法であって、(a)エッチング可能な仮の基体箔(1)を用意する段階、(b)該仮の基体上に無機コーティング(2)を施与する段階、(c)永久キャリア(3)を施与する段階、(d)任意的に、該仮の基体(1)の一部を除去する段階、(e)該箔を切断線に沿って片へと切断する段階において、該切断線が、仮の基体が存在しかつ該切断線の各側に関して少なくとも0.25mmの幅を有するところの該箔の部分に位置している上記段階、および(f)該仮の基体の少なくとも一部を除去する段階、を含む方法に関する。 (もっと読む)

集積型薄膜太陽電池、その製造方法と集積型薄膜太陽電池用透明電極の加工方法、その構造及びその透明電極が形成された透明基板

【課題】本発明は集積型薄膜太陽電池に関し、より詳しくは製造工程の時発生される太陽電池の損失を最小化して低価の工程でも可能な薄膜太陽電池及びその製造方法と集積型薄膜太陽電池の単位セル間の絶縁間隔を最小化して有效面積を広げて製造単価を節減することができる集積型薄膜太陽電池用透明電極の加工方法とその構造、及びその透明電極が形成された透明基板を提供する。

【解決手段】このような本発明による集積型薄膜太陽電池の製造方法は(a)絶縁透明基板上に離隔されるようにパターニングされた透明電極を形成する段階と、(b)前記(a)段階による基板の上に太陽電池(半導体)層を形成する段階と、(c)前記太陽電池(半導体)層の上に伝導物質をななめに蒸着して1次裏面電極を形成する段階と、(d)前記1次裏面電極をマスクで使って前記太陽電池(半導体)層を蝕刻する段階及び (e)前記(d)段階による基板の上に伝導物質をななめに蒸着して前記透明電極と前記1次裏面電極が電気的に繋がれるように2次裏面電極を形成する段階を含む。

(もっと読む)

カルコパイライト型太陽電池及びその製造方法

【課題】 高い変換効率を有すると共に優れたフレキシブル性を有する太陽電池を実現する。

【解決手段】基板1としてマイカ基板又は集成マイカ基板を用いる。マイカ及び集成マイカは、高い絶縁性及び耐熱温度を有しているから、気相セレン化処理において最適な処理温度でセレン化することができ、高い変換効率を得ることができる。しかも、優れたフレキシブル性能を有しているから量産性にも対応することができる。一方、マイカ及び集成マイカの表面は、大きな表面粗度を有するため、そのままカルコパイライト系の光吸収層6を形成したのでは、リークを誘発し高い変換効率を得ることができない。そこで、本発明では、マイカ基板1とモリブデン電極5との間にセラミック系材料の中間層2及びバインダ層4を介在させる。これら中間層2及びバインダ層4を設けることにより、表面被覆性能が向上し、高い変換効率の太陽電池を実現することができる。

(もっと読む)

太陽電池の作製方法

【課題】太陽電池を微細化するために、太陽電池に設けられる電極を微細化することを課題とする。

【解決手段】基板上に第1の電極層を形成し、前記第1の電極層上に光電変換層を形成し、前記光電変換層上に有機物層を形成し、前記光電変換層に、前記第1の電極層に達する開孔を形成し、前記開孔に導電性ペーストを用いて第2の電極層を形成し、前記有機物層は、前記光電変換層の表面を改質し、前記導電性ペーストと前記光電変換層との接触角を高めることを特徴とする太陽電池の作製方法に関する。本発明により、光電変換層表面に有機物層を形成することで、光電変換層の濡れ性を低くすることができる。これにより電極層及び絶縁分離層の形状を細くすることが可能となる。

(もっと読む)

薄膜太陽電池モジュールおよびその製造方法

【課題】 薄膜太陽電池モジュールを絶縁性を確保して効率よく製造する。

【解決手段】金属基板1上に下部導電層2と半導体層3と上部透明導電層4とを順次形成した薄膜太陽電池セル5を複数個直列接続した薄膜太陽電池モジュールを、薄膜太陽電池セル5ごとに金属基板1を分離し、互いに隣接する一方の薄膜太陽電池セル5の上部透明導電層4を他方の薄膜太陽電池セル5の下部導電層2と金属基板1の少なくとも一方に接続した構造とする。これによれば、従来のように基板表面に絶縁層を設けることなく絶縁性を確保することができ、当然ながら絶縁層のクラックの問題を回避することができる。基板材料が金属であるため、成膜時の高温でも基板の変形や溶融などの損傷が起こらない。よって、生産性、品質を向上させることができる。下部導電層2は必ずしも形成しなくともよい。

(もっと読む)

太陽光発電用モジュール及びこれを用いた太陽光発電システム

【課題】 円板状の単結晶ウェーハのロスをなくし、これまで有効に利用されていなかった弓形セルを高度に活用できる太陽光発電用モジュール及びそれを用いた太陽光発電システムを提供すること及び、単位面積あたりの動作電圧(「面積電圧」ともいう。)が高い太陽光発電用モジュール及びそれを用いた太陽光発電システムを提供すること。更に、住宅屋根の有効設置面積に対するモジュールの配置率を高くできる太陽光発電用モジュール及びそれを用いた太陽光発電システムを提供すること。

【解決手段】 円板状の単結晶シリコン太陽光発電用セルから分割された弓形セルにより構成され、該弓形セルは中心角が90°である円弧を有し、弦と直交するグリッド及びこれと直交する1本以上のバスバーを有し、該弓形セルを格子状に配列した太陽光発電用モジュールであって、面積が28〜65cm2の該弓形セルを14〜42枚配列したことを特徴とする太陽光発電用モジュール。

(もっと読む)

光電変換素子の製造方法及び光電変換素子

【課題】 化合物半導体層をエッチングするエッチング液への浸漬回数を低減するとともに、光電変換素子の移載や測定などの工程数を削減した光電変換素子の製造方法及び光電変換素子を提供する。

【解決手段】 化合物半導体層(バッファ層2、12、ベース層3、13、エミッタ層4、14)を切断し、基板1、11をハーフダイシングすることによりハーフダイシング領域6を形成し、ダイシングにより生じた結晶欠陥などを含むメサエッチング領域7を化学処理によりメサエッチングする。その後、基板11の素子形成領域9相互間で光電変換素子を相互に分離する。

(もっと読む)

光電変換装置の製造方法

【課題】 光電変換装置を製造する際のレーザスクライブ工程を改良し、「溝同士が重ならず」「溝同士の間隔が短く」且つ「迅速に行う」という3つの条件を満足させて高集積化の実現が可能な光電変換装置の製造方法を提供する。

【解決手段】 第一レーザスクライブ工程を実施する装置は、4組のレーザ光学系10,11,12,13を備える。第一レーザスクライブ工程では、各レーザ光学系からレーザ光を照射し、基板1の透明導電膜2に各レーザ光学系に対応する第一マーク21を設ける。第二レーザスクライブ工程では、第二溝6の形成に先立って、第一レーザスクライブ工程の際に設けられたマーク21,22の位置を確認し、各レーザ光学系30,31,32,33同士の距離を補正し、基板1へ照射されるレーザ光の間隔が先の第一溝3同士の間隔と等しくなる様に調整する。

(もっと読む)

太陽電池セル及びそれから形成される太陽電池セル片及びそれを用いた太陽電池モジュール並びにその太陽電池モジュール製造方法

【課題】不良部分が生じても全て廃棄することなく、切断することにより正常部分を有効利用することが可能であり、しかも、切断により表面電極と裏面電極が短絡したり、太陽電池セルが割れやすくなったりすることがない太陽電池セルを提供する。

【解決手段】受光面側に表面電極105、非受光面側に裏面電極101を有する太陽電池セル100として、電気的に接続されるためのインターコネクタ接続部105b,104を、表面電極105ならびに裏面電極101に設け、裏面電極101に少なくとも一箇所以上の電極非形成エリア103を形成し、該電極非形成エリア103を、該太陽電池セル100を複数個に分割可能な分割線Lを跨ぐ位置に存在させ、且つ、表面電極105に設けられたインターコネクタ接続部105bの領域と対向する裏面の領域102を含ませて構成する。

(もっと読む)

太陽電池および該電池用の誘電体分離ウェーハの製造方法

【課題】 誘電体分離シリコン島の底面に衝突した光を乱反射させて発電効率を高め、製造工程を簡略化する太陽電池および該電池用の誘電体分離ウェーハの製造方法を提供する。

【解決手段】 表面から誘電体分離酸化膜14までの深さが30μmの誘電体分離シリコン島30内に入射した光は、微小凹凸が現出された島30の底面に衝突して乱反射する。この底面はエッチング面である。これにより、光は従来の鏡面時の正反射でなく乱反射する。結果、活性層と、N型層30aまたはP型層30bとからなる発電領域部を通過する光子の数が増え、太陽電池の発電効率が高まる。また、活性層用のシリコンウェーハ10はエッチドウェーハである。よって誘電体分離ウェーハ、ひいては太陽電池の製造工程を大幅に簡素化できる。

(もっと読む)

41 - 58 / 58

[ Back to top ]