Fターム[5F061CA26]の内容

半導体又は固体装置の封緘、被覆の形成 (9,309) | 封止方法、装置(付属装置を含む) (2,139) | 上記方法以外によるもの (78)

Fターム[5F061CA26]に分類される特許

21 - 40 / 78

半導体封止充てん用エポキシ樹脂組成物、半導体装置、及びその製造方法

【課題】

保存安定性に優れ、かつフリップチップ接続をした際にボイドの発生が充分に抑制され、良好な接続信頼性を得ることができる半導体封止充てん用エポキシ樹脂組成物、並びにこれを用いた半導体装置及びその製造方法を提供すること。

【解決手段】

エポキシ樹脂、酸無水物、硬化促進剤、フラックス剤を必須成分とし、硬化促進剤が4級ホスホニウム塩である半導体封止充てん用エポキシ樹脂組成物、並びにこれを用いた半導体装置及びその製造方法。

(もっと読む)

端子間の接続方法及び接続端子の製造方法

【課題】電子部材間における対向する端子間の接続方法及び接続端子の製造方法の提供。

【解決手段】樹脂組成物層と、複数の端子の各端面が形成するパターンの少なくとも一部と同じパターンを有するように半田箔又は錫箔が配列されてなる金属箔パターン層とを含むパターン化導電接続材料を用いて対向する端子間を電気的に接続する。また、樹脂組成物層と、複数の電極の各端面が形成するパターンの少なくとも一部と同じパターンを有するように半田箔又は錫箔が配列されてなる金属箔パターン層とを含むパターン化導電接続材料を用いて接続端子を製造する。

(もっと読む)

半導体装置の中間構造体及び半導体装置の製造方法

【課題】樹脂の熱膨張によるストレスを与えずにICパッケージの補強を可能にする。

【解決手段】回路基板3と、回路基板3上に配置されたICパッケージ(CSP2)と、ICパッケージ(CSP2)の周囲に配置され、かつ一部に切欠部100を有する枠形状の熱可塑性樹脂の成型体1を有する中間構造体と、からなり、回路基板3を加熱することにより成型体1を液状化させて、回路基板3とICパッケージ(CSP2)の間に樹脂封止体を形成する。

(もっと読む)

半導体装置の製造方法及び回路部材接続用接着シート

【課題】半導体素子の薄厚化を図ることができるとともに、接続信頼性に優れた半導体装置の製造方法を提供する。

【解決手段】バンプ22と該バンプ上に設けられたはんだボール24とからなる突起電極を有する半導体ウェハ20の前記突起電極が形成されている面上に、接着剤層3、粘着剤層2及び弾性率が450MPa以下であるプラスチックシート1をこの順に備える接着シートを、接着剤層が突起電極を埋めるように貼り付ける工程と、接着シートが貼り付けられた半導体ウェハ20の突起電極が形成されている側とは反対側の面を研磨して半導体ウェハ20を薄厚化する工程と、薄厚化した半導体ウェハ20及び接着剤層を切断して接着剤付き半導体素子を得る工程と、配線回路基板と半導体素子とがはんだボール24を介して電気的に接続され、配線回路基板と半導体素子との間が接着剤により封止された構造を得る工程と、を有する。

(もっと読む)

半導体装置の製造方法

【課題】信頼性を高めた半導体装置の製造方法を提供し、また、工程の簡素化を図る。

【解決手段】電極パッドと保護膜とを有する半導体集積回路を含む半導体チップが複数配置された半導体基板と、半導体基板を覆う絶縁層とを設けた半導体基板実装体を個片化して形成された半導体装置の製造方法であって、半硬化状態の絶縁層を有する半導体基板実装体の個片を形成する、個片化工程S104と、個片化工程S104に引き続き、半導体基板実装体の個片の半硬化状態の絶縁層を、押し延ばし、半導体チップの側面に回し込ませて、半導体チップの側面に密着した保護層を形成する、個片の側面保護層形成工程S105とを有する半導体装置の製造方法。

(もっと読む)

電子部品モジュールの製造方法及び電子部品モジュール

【課題】確実に電子部品をシールドすることができるとともに、低背化を伴う小型化を実現することができる電子部品モジュールの製造方法及び該製造方法を用いて製造した電子部品モジュールを提供する。

【解決手段】第1工程は、集合基板10を封止樹脂にて封止する。第2工程は、電子部品モジュール1の境界部分にて、封止樹脂の天面から、集合基板10に向かって切り込み部17を形成する。第3工程は、切り込み部17の開口部及び天面を覆うようにシート状の導電性樹脂18を載置する。第4工程は、所定の温度範囲で軟化し、加圧に対して導電性樹脂18よりも変形量の大きいシート状の絶縁性樹脂19を、導電性樹脂18上に載置する。第5工程は、圧力及び熱を加えることにより、集合基板10の少なくとも側面の一部及び天面を導電性樹脂18及び絶縁性樹脂19で被覆する。第6工程は、それぞれの電子部品モジュール1に個片化する。

(もっと読む)

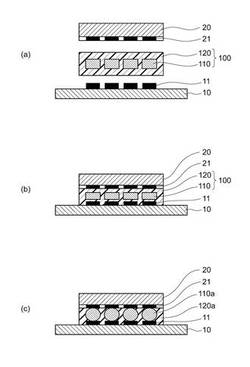

半導体装置およびその製造方法

【課題】半導体チップを基板にフリップチップ接続する際に、接着強度を良好にしつつ、アンダーフィル樹脂のフィレット形状が安定的に均等になるようにする。

【解決手段】半導体装置100は、基板102上にフリップチップ接続された半導体チップ130と、基板102と半導体チップ130との間に形成され、フィレット120aを含むアンダーフィル樹脂120とを含む。アンダーフィル樹脂120は、半導体チップ130と平面視で重なる領域の少なくとも一部において第1の樹脂層122と第2の樹脂層124とが積層された構成を有し、第1の樹脂層122と第2の樹脂層124の少なくとも一方は、半導体チップ130と平面視で重なる領域とフィレット120aとにわたって形成されている。

(もっと読む)

半導体装置及びその製造方法

【課題】レーザー光による熱的ダメージを半導体素子に与えないようにする。

【解決手段】基材41上に形成された絶縁膜11にレーザー光を照射することによってビアホール12を形成し、半導体素子3に形成された電極4をビアホール12に位置合わせして、半導体素子3及び電極4を接着剤層13によって絶縁膜11に接着し、基材41を絶縁膜11から除去し、ビアホール12に向けてレーザー光を照射することによって、電極4まで通じる第2ビアホール14を接着剤層13に形成し、絶縁膜11に配線15をパターニングして、配線15の一部をビアホール12及び第2ビアホール14に埋めて電極4に接触させる。

(もっと読む)

デバイス封止体及びデバイス封止体の製造方法

【課題】従来の封止方法では、パッケージの外部の水分が樹脂モールド等の層に浸入して上記チップ型デバイスへ浸入するという課題があり、耐湿性の高いデバイス封止体を提供すること、および耐湿性の高いデバイス封止体を効率よく製造できるデバイス封止体の製造方法を提供することを目的としていた。

【解決手段】本発明のデバイス封止体は、チップ型デバイスが樹脂層で封止されたチップ型デバイス本体と、前記チップ型デバイスが実装された基板と、前記基板上で、接着層を挟んで前記チップ型デバイス本体を囲繞するように設けられた耐湿層と、を備えることを特徴としている。

(もっと読む)

電子装置の製造方法

【課題】基板となる板材の一面に突起を設けることなく、電子部品とテープ部材とを離した状態で電子部品をテープ部材で被覆し、板材の切断を行う。

【解決手段】基板形成領域110を一面に複数個有する板材100を用意し、各基板形成領域110に、電子部品として第1の部品21と第1の部品21よりも背が高い第2の部品22とを搭載した後、板材100の一面および電子部品21、22を被覆するようにテープ部材200を板材100の一面に貼り付ける。この貼り付け工程では、テープ部材200を板材100の切断部120に貼り付けるとともに、第2の部品22に貼り付けて第2の部品22に支持させることにより、第1の部品21がテープ部材200とは非接触の状態で被覆されるようにする。その後、板材100を、テープ部材200とは反対側の他面から切り込んで、個々の基板形成領域110単位に切断する。

(もっと読む)

ダイシングテープ一体型半導体裏面用フィルム

【課題】半導体ウエハのダイシング工程〜半導体チップのフリップチップボンディング工程にかけて利用可能なダイシングテープ一体型半導体裏面用フィルムを提供する。

【解決手段】ダイシングテープ一体型半導体裏面用フィルムは、基材上に粘着剤層を有するダイシングテープと、該粘着剤層上に設けられたフリップチップ型半導体裏面用フィルムとを有するダイシングテープ一体型半導体裏面用フィルムであって、前記フリップチップ型半導体裏面用フィルムが、ウエハ接着層と、レーザーマーク層とを含む多層構造を有しており、前記ウエハ接着層が、樹脂成分全量に対して30重量%未満の任意成分としての熱可塑性樹脂成分と、熱硬化性樹脂成分とを含む樹脂組成物により形成され、前記レーザーマーク層が、樹脂成分全量に対して30重量%以上の熱可塑性樹脂成分と、任意成分としての熱硬化性樹脂成分とを含む樹脂組成物により形成されている。

(もっと読む)

電子部品の製造方法

【課題】樹脂ペーストを利用してシールド層を形成しながら、封止層の表面形状によらずに樹脂ペーストの塗布量を正確にコントロールできる、電子部品の製造方法の提供を図る。

【解決手段】本製造方法は、積層体形成工程(A1〜A4)、塗布体形成工程(A5)、貼着工程(A6)、およびシールド層形成工程(A7)を有する。積層体形成工程(A1〜A4)は積層体を形成する。積層体は、基板1の素子搭載面を封止層4で封止した構成である。塗布体形成工程(A5)は、塗布体10を形成する。塗布体10は、フィルムシート11に樹脂ペースト12を塗布した構成であり、樹脂ペーストは導電性を持つ。貼着工程(A6)は、積層体の封止層4に対して塗布体10を樹脂ペースト12で貼着させる。シールド層形成工程(A7)は、樹脂ペースト12を本硬化させる。

(もっと読む)

半導体パッケージの製造方法

【課題】ボイド(気泡)の発生の抑制と、半導体パッケージの大型化の防止とを実現することが可能な半導体パッケージの製造方法を提供する。

【解決手段】配線基板の一方の面にシート状の樹脂を介して半導体チップが搭載された半導体パッケージの製造方法であって、前記配線基板10の一方の面に対向する面から前記配線基板の一方の面側に突起する突起部を有する保持治具27の前記突起部側に、前記シート状の樹脂25を保持する保持工程と、前記シート状の樹脂の、前記保持治具で保持されて突起状に変形した部分の先端を前記配線基板の一方の面の平坦部に接触させ押圧する押圧工程と、前記保持治具による前記シート状の樹脂の保持を解除し、前記シート状の樹脂を前記配線基板の一方の面に仮固定する仮固定工程と、を有する。

(もっと読む)

半導体モジュールおよびその製造方法

【課題】半導体モジュールを小型化するとともに製造工程を簡略化した製造方法を提供する。

【解決手段】回路素子142を基材140に固定した状態で、絶縁樹脂膜122および導電性膜120の積層体123を配置し、前記回路素子142を前記絶縁樹脂膜内122に埋め込む工程と、圧着により前記回路素子142を前記絶縁樹脂膜内122に固定する工程と、を含む半導体モジュールの製造方法である。

(もっと読む)

基板の製造方法、回路基板、及び電子機器

【課題】基板剛性の確保と、リペアの容易性の両立を図る。

【解決手段】電子部品2・3・4・5が実装された基板1の製造方法であって、基板1の電子部品2・3・4・5が実装された面を覆うフィルム6を接着材により貼付するフィルム貼付ステップと、そのフィルム貼付ステップによって貼付されたフィルム6の上に補強用の樹脂7を形成する補強材形成ステップと、を含む。具体的には、基板1及び電子部品2・3・4・5にフィルム6を接着する接着材は、基板1に対する剥離強度において、樹脂7より低いものである。

(もっと読む)

半導体装置の製造方法

【課題】半導体チップと基板に絶縁性樹脂接着フィルム(NCF)を使用してフリップチップ実装する半導体装置の製造方法において、熱プレスの際に、NCFのはみ出しと、バンプと電極パッドとの間に絶縁性樹脂や無機フィラーが介在することを防ぎ、得られる半導体装置が十分な耐吸湿リフロー性を示す、半導体装置の製造方法を提供する。

【解決手段】半導体チップ2のペリフェラル配置された複数のバンプ1で囲まれた領域の面積の60〜100%に相当する大きさと、2×102〜1×105Pa・sの最低溶融粘度とを有するNCFを、バンプ1に対応した基板12の複数の電極11で囲まれた領域に仮貼りする。次に、該バンプ1とそれに対応する電極11とが対向するように、半導体チップ2と基板12とを位置合わせし、半導体チップ2側から熱プレスする。これにより、バンプ1と電極11とを金属結合させ、NCFの溶融と熱硬化により半導体装置を得る。

(もっと読む)

貼付装置およびシールド構造体の製造方法

【課題】電子回路モジュールにシールド材を貼り付けるのに際し、シート状樹脂の固着効果を得、且つ、更なる小型化・低背化を図るのに好適な貼付装置を提供する。

【解決手段】被貼付部材を載置するためのステージ11と、各々が独立した弾性部材によって伸縮自在に支持される複数のピン9が植設され、ステージに対向して配置され、ステージに接離する方向に可動するヘッド8により、シールド材3である絶縁性樹脂シート2を被貼付部材に対して加圧し、その絶縁性樹脂を電子部品6,7の形状等に沿って充填し、電子部品の間にて硬化させる。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】最小限の工程により粉粒体状樹脂を予め熱の伝わりやすい形態に成形することで、樹脂封止品質を保ちつつ樹脂封止装置における樹脂封止作業の高速化を可能とする。

【解決手段】粉粒体状樹脂102を離型フィルム116に載せ、離型フィルム116上で成形された予備的融着樹脂104を用いて、金型で被成形品の樹脂封止をする樹脂封止装置100であって、少なくとも一部の粉粒体状樹脂102を互いに融着させて予備的融着樹脂を成形する制御部、離型フィルム116、原料供給機124、及びホットプレート128を備え、離型フィルム116と共に予備的融着樹脂104が金型に投入されて、離型フィルム116が樹脂封止の際にも使用される。

(もっと読む)

チップパッケージ化における保護薄膜コーティング

【課題】マイクロ電子アセンブリの分野の技術、特に、パッケージ基板に装着されたマイクロ電子チップの上に形成される材料を提供する。

【解決手段】デバイスパッケージ化のための保護薄膜コーティング。誘電性薄膜コーティングが、成形複合物を付加する前にダイ表面及びパッケージ基板表面の上に形成される。保護薄膜コーティングは、バルク成形複合物からの又は成形複合物とダイ表面又は基板表面との間の界面からの水分浸透を低減することができる。

(もっと読む)

電子部品の製造方法及び製造装置

【課題】樹脂の充填性を高め、実装済み素子の接合部に対するダメージを抑え、ボイドの発生を防止し、封止樹脂として利用可能な樹脂の物性値の範囲を広げた、電子部品の製造方法及びその製造装置を提供する。

【解決手段】電子機能素子実装工程で、実装基板23上に複数のチップ状電子機能素子40A,40Bを実装する。次に、アンダーフィル形成工程で、チップ状電子機能素子40A,40Bの周囲にアンダーフィル形成用樹脂をディスペンサ80で滴下する。アンダーフィル形成用樹脂81を硬化させた後、シート樹脂積層工程で、実装基板23の上部にシート樹脂24及びセパレータ25を配置して積層体を構成する。その後、溶剤揮発工程で前記積層体をパックに入れ、その基板入りパックを溶剤揮発工程で、加熱ラミネート装置の加熱ステージにセットして減圧し、樹脂封止工程で、パックをシールしてラミネートパックを密封し、加圧状態で加熱する。

(もっと読む)

21 - 40 / 78

[ Back to top ]