Fターム[5F136GA37]の内容

半導体又は固体装置の冷却等 (35,223) | 放熱部材の製造方法 (2,487) | 粒子線加工、エネルギー線加工 (32)

Fターム[5F136GA37]に分類される特許

1 - 20 / 32

半導体パッケージおよび半導体装置

【課題】信頼性の高い半導体パッケージおよび半導体装置を提供すること。

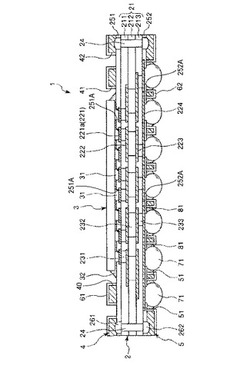

【解決手段】半導体パッケージ1は、基板21と、基板21の一方の面側に設けられた第1導体パターン221と、基板21の他方の面側に設けられ、第1導体パターン221と電気的に接続された第2導体パターン224とを備える配線基板2と、基板21の一方の面に接合され、第1導体パターン221に電気的に接続される半導体素子3と、配線基板2に接合され、配線基板2よりも熱膨張係数の小さい金属製の補強部材4、5と、補強部材4の表面の少なくとも一部を覆うように設けられた絶縁性樹脂層61と、補強部材5の表面の少なくとも一部を覆うように設けられた絶縁性樹脂層62と、を有する。

(もっと読む)

放熱材料及び半導体ユニット

【課題】セラミックス基板、ダイヤモンド基板等の無機系材料の放熱材料は硬度が高く難加工性であり、グラファイトフィルム、カーボンナノチューブ等の炭素系材料は放熱性が低かった。

【解決手段】グラファイト基板の表面にナノメートルのオーダの凹凸構造を加工する(ステップ301)。さらに、その表面に表面保護層を形成する(ステップ302)

(もっと読む)

アルミニウム−ダイヤモンド系複合体及びその製造方法

【課題】

高い熱伝導率と半導体素子に近い熱膨張率を兼ね備え、さらには、半導体素子のヒートシンク等として使用するのに好適なように、表面の面粗さ、平面度を改善したアルミニウム−ダイヤモンド系複合体を提供する。

【解決手段】

ダイヤモンド粒子を40体積%〜70体積%含有し、残部がアルミニウムを含有する金属で構成され、厚みが0.4〜6mmの板状又は凹凸部を有する板状のアルミニウム−ダイヤモンド系複合材料であって、両主面が厚み0.05〜0.5mmのアルミニウム−セラミックス系複合体で被覆され、且つ側面部及び穴部がアルミニウム−ダイヤモンド系複合体が露出してなる構造であることを特徴とするアルミニウム−ダイヤモンド系複合体を提供する。

(もっと読む)

半導体モジュール及びその製造方法

【課題】単純な構成で高い放熱特性をもった半導体モジュールを得る。

【解決手段】絶縁基板11の裏面全面には、放熱板17が接合されている。ここで、放熱板17は、第1の黒鉛層171と第2の黒鉛層172が積層された構造がDLC膜173でコーティングされた構造である。第1の黒鉛層171、第2の黒鉛層172は、共にグラファイトで構成される。第1の黒鉛層171において六角形環が広がる方向を水平方向とし、第2の黒鉛層172において六角形環が広がる方向を垂直方向とする。

(もっと読む)

電子デバイスとその製造方法

【課題】電子デバイスとその製造方法において、冷却効率を高めること。

【解決手段】表面に複数の溝30bが形成された基体30と、パリレン薄膜33を介して主面40aが基体30の表面に接続された電子部品40とを有し、主面40aと溝30bにより冷却流体Cが通る通路が画定され、溝30bの内面にパリレンが存在する電子デバイスによる。

(もっと読む)

積層材およびその製造方法

【課題】互いに積層状に配置された金属板とセラミック板とを備えた積層材であって、最外側にNiを主成分とする金属板がNi層として配置された積層材を安価に製造することができる積層材を提供する。

【解決手段】積層材1は、複数枚の金属板2,3,31と少なくとも1枚のセラミック板4とが、金属板2,3,31とセラミック板4とが隣接するように、且つ、少なくとも2枚の金属板3,31が互いに隣接するように積層されるとともに、隣り合う金属板3,31どうし、および、隣り合う金属板2,3とセラミック板4とが放電プラズマ焼結法により接合されている。前記少なくとも2枚の金属板のうち最外側に配置された金属板31が、Niを主成分とするNi板である。

(もっと読む)

熱輸送デバイス及び電子機器

【課題】容器の変形を防ぐことで高い信頼性を維持することができ、かつ、作業性よく低コストで製造することができる熱輸送デバイス及びこれを搭載した電子機器を提供すること。

【解決手段】

熱輸送デバイス100では、容器1内に、容器1を補強する流路部材2が設けられる。この流路部材2には、作動流体が膨張したときに、膨張した作動流体が退避する退避路としての切欠き10が形成される。これにより、容器1の内部及び外部の圧力差による容器1の変形を防止することができ、また、膨張した作動流体の圧力により容器1が変形することを防止することができる。この結果、熱輸送デバイス100の高い信頼性を維持することができる。切欠き10は、例えば流路部材2をダイシング加工やプレス加工等により加工することで簡単に形成されるので、熱輸送デバイス100を作業性よく低コストで製造することができる。

(もっと読む)

熱伝導性シート及びその製造方法

【課題】 高い熱伝導率、高い耐熱性、低コストな熱伝導性シートを提供する。

【解決手段】 熱伝導性フィラーと熱可塑性樹脂との体積基準での配合割合が熱伝導性フィラー:熱可塑性樹脂=10〜90:90〜10からなる熱伝導性樹脂層からなり、

前記熱伝導性樹脂層が電子線の照射で架橋させてなることを特徴とし、上記熱可塑性樹脂がエチレン及びオクテンを主成分としたブロックコポリマーであり,また、加熱収縮率が5%以下であることも特徴とする。

(もっと読む)

熱輸送デバイスの製造方法、熱輸送デバイス、電子機器及びカシメピン

【課題】熱輸送デバイスの内部の気密性を向上させることができる熱輸送デバイスの製造方法、その熱輸送デバイス及びこれを搭載した電子機器を提供すること。

【解決手段】環状の刃21を有するカシメピン20により筐体12の注入口1aを囲う領域が押しつぶされる(カシメる)。つまり、その刃21により注入口1aを囲み、カシメピン20が押されることにより、注入口1aの周囲が押しつぶされる。その結果、仮封止溝1bが形成され、これによって注入路2cと作用領域8との連通が遮断され、注入路2cが仮封止される。仮封止後、注入口が別のカシメピンにより押しつぶされ、その部分がレーザにより溶接されることで、注入口が封止される。

(もっと読む)

半導体装置及び半導体装置の製造方法

【課題】溶接スパッタの半導体チップ表面への付着を防止する。

【解決手段】セラミックス4上に形成されたコレクタ銅箔5と、コレクタ銅箔5上に固着された半導体チップ7と、半導体チップ7上に固着された金属ブロック9と、金属ブロック9の溶接部16を露出させて、半導体チップ7を被覆したカバー樹脂26と、金属ブロック9の溶接部16にレーザ溶接で接続されたエミッタ端子11と、を有する半導体装置では、レーザ溶接により発生した溶接スパッタ27の半導体チップ7の表面への付着がカバー樹脂26により防止される。

(もっと読む)

半導体装置

【課題】両面放熱型の半導体装置において、放熱板の平面サイズを増加させることなく、放熱性の向上を図る。

【解決手段】半導体素子1と、半導体素子1の表面側、裏面側にそれぞれ電気的および熱的に接合された放熱板2、3と、各放熱板2、3における半導体素子1とは反対側の面である放熱面2b、3bに熱的に接合された冷却器9とを備える半導体装置100において、それぞれの放熱板2、3のうち半導体素子1が投影された部位の放熱面2b、3bは、当該放熱面2b、3bに対向する冷却器9に向かって突出する凸部10となっており、冷却器9のうち凸部10に対向する部位は、凹部11となっており、これら凸部10と凹部11とが嵌合しており、凸部10と凹部11との間には、これら両部10、11を電気的に絶縁する絶縁膜12が設けられ、絶縁膜12を介して凸部10と凹部11とが接触している。

(もっと読む)

放熱部材並びにそれを用いた半導体装置及びそれらの製造方法

【課題】密着性の悪い非晶質炭素被膜の密着性を向上し、より簡便に非晶質炭素被膜の表面に接合する部材に対して優れた接着性を有する放熱部材、その放熱部材を用いた半導体装置さらにそれらの製造方法を提供する。

【解決手段】熱伝導性を有する基材と、該基材の表面の少なくとも一部に被覆され、主成分としての炭素および基材側よりも反基材側の表層部に多く存在する珪素を含む絶縁性の非晶質炭素被膜と、非晶質炭素被膜の表面に固定され、非晶質炭素被膜中の珪素とSi−O−M結合する(M=Si、Ti、Al或いはZr)Mを含む樹脂からなる接合層と、からなることを特徴とする。

(もっと読む)

放熱シート及び放熱シートの製造方法

【課題】発熱デバイスが発生する熱を効率よく放散することが可能であるとともに、軽量かつ放熱用サーマルモジュール等への取り付け作業が容易であり、電子モジュールに悪影響を与える炭素粉等の塵が発生しない。

【解決手段】金属シート12の主面12a及び裏面12bの双方又はいずれか一方の面にポリピロール重合体膜(10又は14)が形成された構成、あるいは、セルロースシートにポリピロール重合体が浸潤されたポリピロール浸潤シート18の主面18a及び裏面18bの双方又はいずれか一方の面に金属層(16又は20)が密着された構成、あるいは、セルロースシートにポリピロール重合体が浸潤されたポリピロール浸潤シート26の主面26a及び裏面26bの双方又はいずれか一方の面に接着部材(24又は28)を介して金属シート(22又は30)が接着された構成の放熱シートである。

(もっと読む)

パワーモジュール用基板の製造方法及びパワーモジュール用基板

【課題】窒化珪素を母材としたセラミックス基板へのアルミニウム板の接合性を向上させたパワーモジュール用基板を提供する。

【解決手段】窒化珪素を母材とするセラミックス基板2の上に回路層用アルミニウム板7をろう付け接合してなるパワーモジュール用基板の製造方法であって、窒化アルミニウム又はアルミナのうちのいずれか又はこれらの混合物からなるセラミックス粉末をガス中に分散してエアロゾル化し、そのエアロゾルをセラミックス基板2に噴射することにより、該セラミックス基板2の表面にセラミックス被膜6を形成し、その後、該セラミックス被膜6の上に回路層用アルミニウム板7をろう付け接合する。

(もっと読む)

パワーモジュール用基板の製造方法及びパワーモジュール用基板

【課題】過酷な熱サイクル環境の下でも割れ等の発生のないパワーモジュール用基板を提供する。

【解決手段】セラミックス基板2の上に回路層用金属板7をろう付け接合してなるパワーモジュール用基板の製造方法であって、セラミックス粉末をガス中に分散してエアロゾル化し、そのエアロゾルをセラミックス基板2に噴射することにより、該セラミックス基板2の表面にセラミックス被膜6を形成し、その後、該セラミックス被膜6の上に回路層用金属板7をろう付け接合する。

(もっと読む)

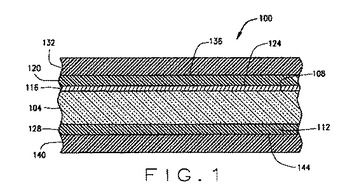

薄い転写フィルムまたはメタライゼーションを備えた熱インターフェイス材料組立体、それを備えた装置、及びそれを製造する方法

様々な態様によると、例示的実施形態は熱インターフェイス材料組立体を提供する。一つの例示的実施形態において、熱インターフェイス材料組立体は一般に、第一側面および第二側面を有する熱インターフェイス材料と、約0.0005インチ(0.0127mm)以下の厚さを有する乾燥材料とを備える。前記乾燥材料は前記熱インターフェイス材料の第一側面の少なくとも一部に沿って配置される。  (もっと読む)

(もっと読む)

シート状構造体及びその製造方法並びに電子機器

【課題】炭素元素からなる線状構造体を用いた熱伝導度及び電気伝導度が極めて高いシート状構造体及びその製造方法、並びにこのようなシート状構造体を用いた高性能の電子機器を提供する。

【解決手段】互いに第1の間隙をもって配置された複数の炭素元素からなる線状構造体を含み、互いに第1の間隙よりも大きな第2の間隙をもって配置された複数の線状構造体束12と、第1の間隙及び第2の間隙に充填され、複数の線状構造体束12を保持する充填層14とを有する。

(もっと読む)

放熱構造体の製造方法

【課題】接合部の信頼性が高く、製造コストが安価で、形状精度の良好な放熱構造体の製造方法を提供する。

【解決手段】放熱構造体Aは、ヒートシンク21の上に、溶射法(コールドスプレー法)によって形成された溶射金属層28とを備えている。溶射法を用いて、溶射金属層28を形成して放熱構造体Aを形成する。その際、溶射によってヒートシンク21の上面付近に加工ひずみが生じ、ヒートシンク21の平面部21aの上面側が凸になるように、放熱構造体Aが反る。次に、放熱構造体Aを加熱した後プレスするか、加熱しながらプレスする。再結晶が進行するこことにより、溶射によってヒートシンク21に生じた加工ひずみを緩和させて、放熱構造体Aの変形を矯正する。

(もっと読む)

半導体装置

【課題】発熱特性の異なる複数の半導体素子が実装される場合であっても、複数の半導体素子を効率よく冷却できる半導体装置を提供する。

【解決手段】半導体装置は、配線基板11と、配線基板11の上に実装された複数の半導体素子17と、複数の半導体素子17の上に配置され、配線基板17に対して水平方向に水を流すための冷却流路22を備えた放熱板21とを有する。複数の半導体素子17は冷却流路22に沿って配置されており、複数の半導体素子17のうち、冷却流路22の流入側には冷却流路22の流出側に配置される半導体素子17aよりも発熱量が小さい半導体素子17cが配置される。冷却流路22の流入側に配置される半導体素子はメモリ素子であり、冷却流路22の流出側に配置される半導体素子はロジック素子であるようにしてもよい。

(もっと読む)

放熱構造体の製造方法

【課題】接合部の信頼性が高く、製造コストが安価で、熱伝導度の良好な放熱構造体の製造方法を提供する。

【解決手段】放熱構造体は、ヒートシンク21の上に、溶射法(コールドスプレー法)によって形成された溶射金属層28とを備えている。溶射法を用いて、溶射金属層28を形成した後で、溶射金属層28中の欠陥を低減するための熱処理を行う。熱処理によって再結晶が進行することで、結晶粒が大結晶粒に成長して結晶粒界が低減するとともに、原子空孔、転位などの格子欠陥も低減される。結晶粒界の界面におけるフォノン散乱の減少や、格子振動の非調和性の減少により、溶射金属層28の熱伝導度が向上する。

(もっと読む)

1 - 20 / 32

[ Back to top ]