Fターム[5F152DD06]の内容

Fターム[5F152DD06]の下位に属するFターム

触媒元素の除去 (128)

Fターム[5F152DD06]に分類される特許

1 - 20 / 49

半導体基板の再生方法、再生半導体基板の作製方法、及びSOI基板の作製方法

【課題】半導体基板の再生に適した方法、半導体基板の再生に適した方法を用いた再生半導体基板の作製方法、及び当該再生半導体基板を用いたSOI基板の作製方法の提供を目的とする。

【解決手段】損傷した半導体領域と絶縁層とを含む凸部が周縁部に存在する半導体基板に対し、絶縁層が除去されるエッチング処理と、半導体基板を構成する半導体材料を酸化する物質、酸化された半導体材料を溶解する物質、及び、半導体材料の酸化の速度及び酸化された半導体材料の溶解の速度を制御する物質、を含む混合液を用いて、未損傷の半導体領域に対して損傷半導体領域が優先的に除去されるエッチング処理と、レーザ光照射工程と、を行うことで半導体基板を再生する。

(もっと読む)

半導体装置及びその作製方法

【課題】量産性の高い新たな半導体材料を用いた大電力向けの半導体装置を提供することを目的の一とする。

【解決手段】酸化物半導体膜中の水分または水素などの不純物を低減するために、酸化物半導体膜を形成した後、酸化物半導体膜が露出した状態で第1の加熱処理を行う。次いで、酸化物半導体膜中の水分、または水素などの不純物をさらに低減するために、イオン注入法またはイオンドーピング法などを用いて、酸化物半導体膜に酸素を添加した後、再び、酸化物半導体膜が露出した状態で第2の加熱処理を行う。

(もっと読む)

多結晶シリコン形成装置及びその方法

【課題】工程の生産性を向上させることができる多結晶シリコン形成装置を開示する。

【解決手段】本発明に係る装置は、基板上に形成した非晶質シリコンを熱処理して多結晶シリコンを形成する装置であって、非晶質シリコンを予熱する予熱部200と、予熱部200で予熱された非晶質シリコンを結晶化熱処理する熱処理部300とを備えていることを特徴とする。予熱部200での基板の予熱は、基板が基板ホルダから離間した状態で行われ、熱処理部300での基板の熱処理は、基板が基板ホルダ上に載置した状態で行われる。

(もっと読む)

半導体基板の再生方法、再生半導体基板の作製方法、および、SOI基板の作製方法

【課題】半導体基板の再生に適した方法を提供することを目的の一とする。または、半導体基板の再生に適した方法を用いて再生半導体基板を作製することを目的の一とする。または、当該再生半導体基板を用いてSOI基板を作製することを目的の一とする。

【解決手段】損傷した半導体領域と絶縁層とを含む段差部が周縁部に存在する半導体基板に対し、前記絶縁層が除去されるエッチング処理と、前記半導体基板を構成する半導体材料を酸化する物質、前記酸化された半導体材料を溶解する物質、および、前記半導体材料の酸化の速度および前記酸化された半導体材料の溶解の速度を制御する物質、を含む混合液を用いて、未損傷の半導体領域に対して前記損傷半導体領域が選択的に除去されるエッチング処理と、水素を含む雰囲気中で熱処理と、を行うことで半導体基板を再生する。

(もっと読む)

半導体基板の再生処理方法及びSOI基板の作製方法

【課題】半導体膜が分離された後の分離後の半導体基板を、SOI基板作製に用いることが可能な再生半導体基板に再生する際に、分離後の半導体基板の取り代を削減し、1枚の半導体基板を再生使用できる回数を増やす半導体基板の再生処理方法を提供することを課題の一つとする。

【解決手段】半導体を酸化する酸化剤として機能する物質と、半導体の酸化物を溶解する物質と、半導体の酸化及び半導体の酸化物の溶解の減速剤として機能する物質と、を含む混合溶液を用いて、分離後の半導体基板の周辺部に残存した脆化層及び半導体層を選択的に除去する半導体基板の再生処理方法である。なお、イオンドーピング装置により水素ガスから生成される、少なくともH3+イオンを含む複数種のイオンを照射することにより半導体基板に形成する脆化層を用いて、半導体基板から半導体膜を分離する。

(もっと読む)

半導体装置及びその製造方法

【課題】連続発振のレーザー光の照射により形成された結晶質半導体層において、結晶欠陥の発生を抑制する。

【解決手段】絶縁基板10に非晶質半導体膜12を成膜する半導体膜成膜工程と、非晶質半導体膜12を覆うようにキャップ膜13を成膜するキャップ膜成膜工程と、キャップ膜13を介して非晶質半導体膜12に連続発振のレーザー光Bを幅方向にオーバーラップするように走査しながら照射して、結晶質半導体膜12aを形成する結晶質半導体膜形成工程と、結晶質半導体膜12a及びキャップ膜13の積層膜をパターニングして、結晶質半導体層12ba及びキャップ層13baを形成する結晶質半導体層形成工程とを備える半導体装置の製造方法であって、キャップ膜13の膜厚は、10nm〜30nmである。

(もっと読む)

半導体製造方法

【課題】ガラス上に高効率な薄膜多結晶シリコン(Si)太陽電池を実現することを目的とした半導体製造方法。

【解決手段】半導体励起(ダイオード励起)された固体連続波レーザーを利用して(110)と(111)に配向制御した大粒径多結晶シリコン(Si)薄膜をガラス上に形成し、このSi膜を種(シード)結晶として多結晶Si層を直接成長する。

その後、本薄膜に対してSi層が溶融しない条件でエネルギービームを照射してSiの固相成長を行うことを特徴とした太陽電池用半導体製造方法。

(もっと読む)

SOI基板の作製方法

【課題】ガラス基板のような耐熱性の低い基板をベース基板として使用した場合にも、実用に耐えうるSOI基板の作製方法を提供する。

【解決手段】SOI基板の作製において、ボンド基板中に脆化層を形成する際の水素イオンドーズ量を、ボンド基板の分離下限となる水素イオンドーズ量より増加して脆化層を形成し、ベース基板に貼り合わせたボンド基板を分離して、ベース基板上に単結晶半導体膜が形成されたSOI基板を形成し、該単結晶半導体膜の表面にレーザ光を照射して作製する。

(もっと読む)

半導体基板の作製方法及び半導体装置

【課題】良好な結晶性を有し高性能な半導体素子を形成することを可能とする半導体基板を提供する。

【解決手段】脆化層を有する単結晶半導体基板と、ベース基板とを絶縁層を介して貼り合わせ、熱処理によって、脆化層を境として単結晶半導体基板を分離して、ベース基板上に単結晶半導体層を固定し、単結晶半導体層にレーザ光を照射し、単結晶半導体層を部分溶融状態として再結晶化し、結晶欠陥を修復する。また、単結晶半導体層の結晶性を最良とするレーザ光のエネルギー密度をマイクロ波光導電減衰法によって検出する。

(もっと読む)

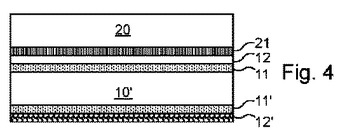

マイクロエレクトロニクス分野において単結晶膜を形成する方法

所定の材料の薄膜を形成する方法は次の工程を含む:表面上に上記所定の材料のアモルファスおよび/または多結晶膜12を有する第1の基板10が準備される;この第1の基板に疎水性直接結合(分子付着)によって、第2の基板20が結合され、上記第2の基板は、その表面上に所定の結晶配向の単結晶参照膜21を有する;少なくとも、アモルファスおよび/または多結晶膜に熱処理が適用され、上記熱処理は、このアモルファスおよび/または多結晶膜12の少なくとも一部に参照膜21の結晶配向に沿って固相再結晶を受けさせるように設計され、この参照膜は再結晶種として機能を果たす;少なくとも部分的に再結晶された膜は、参照膜の少なくとも一部から分離される。  (もっと読む)

(もっと読む)

SOI基板の作製方法

【課題】ベース基板に固定された単結晶半導体層の結晶性が向上、および平坦性の向上したSOI基板および半導体装置の作製方法を提供する。

【解決手段】半導体基板上に絶縁膜を形成し、絶縁膜を介して前記半導体基板に加速されたイオンを照射することにより、半導体基板に脆化領域を形成する工程と、前記半導体基板の表面とベース基板の表面とを対向させ、絶縁膜の表面と前記ベース基板の表面とを接合させる工程と、絶縁膜の表面と前記ベース基板の表面とを接合させた後に熱処理を行い、脆化領域において分離することにより、ベース基板上に絶縁膜を介して半導体層を形成する工程と、半導体層にエッチング処理を行う工程と、エッチング処理が行われた半導体層にレーザビームを照射する工程と、レーザビームが照射された半導体層にプラズマを照射する。

(もっと読む)

半導体装置の作製方法

【課題】ガラス基板を使用したSOI基板上に形成しても、ゲート電極を形成する導電膜を成膜する際に該導電膜の加える応力により、ガラス基板上の絶縁膜及び半導体膜がはがれないような半導体装置の作製方法の提供を課題の一つとする。

【解決手段】ボンド基板上に第1の絶縁膜を形成し、ボンド基板の表面からイオンを添加することによって脆化層を形成し、ボンド基板を、第1の絶縁膜を介してガラス基板と貼り合わせ、ボンド基板を脆化層において分離してガラス基板上に第1の絶縁膜を介して半導体膜を形成し、第1の絶縁膜及び半導体膜の周辺領域を除去してガラス基板の一部を露出させ、半導体膜、第1の絶縁膜及びガラス基板上に接してゲート絶縁膜を形成し、ゲート絶縁膜上に接して2層構造の積層導電膜を形成し、2層構造の積層導電膜として、上層に引っ張り応力を有する導電膜、下層に圧縮応力を有する導電膜を用いて半導体装置を作製する。

(もっと読む)

SOI基板の作製方法

【課題】レーザー光の照射条件に起因する半導体装置の特性のばらつきを低減することを目的の一とする。又は、基板の熱収縮に起因する半導体装置の特性ばらつきを低減することを目的の一とする。

【解決手段】貼り合わせによりベース基板上に設けられた単結晶半導体層にレーザー光を照射した後、第1の熱処理を施してその特性を向上させ、単結晶半導体層に導電型を付与する不純物元素を添加した後、第1の熱処理の温度より低い温度で第2の熱処理を行う。

(もっと読む)

SOI基板の作製方法

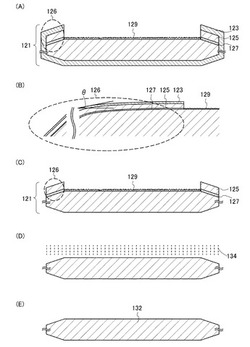

【課題】半導体膜が分離された後の分離ボンド基板を、SOI基板作製に用いることが可能な再生ボンド基板に再生する際に、分離ボンド基板の研磨工程を削減する方法を提供することを課題の一つとする。

【解決手段】SOI基板の作製工程と分離ボンド基板の再生処理工程からなるサイクルにおいて、エッジロールオフなどで基板周辺部の厚さが中央部より薄いボンド基板を用いてSOI基板を作製し、再生処理工程において低い研磨レートのCMP法による研磨で分離ボンド基板を、基板周辺部に凸部が形成された再生ボンド基板に再生する。凸部の高さは基板の中央部より低いので、再生ボンド基板を再びボンド基板として使用することができる。

(もっと読む)

SOI基板の作製方法

【課題】半導体膜が分離された後の分離ボンド基板を、SOI基板作製に用いることが可能な再生ボンド基板として再生する方法を提供することを課題の一つとする。

【解決手段】ボンド基板の表面から一定の深さにイオンを添加することによって脆化層を形成し、ボンド基板を、絶縁膜を介してガラス基板と貼り合わせ、脆化層においてボンド基板を、ガラス基板上に絶縁膜を介して貼り合わせられた半導体膜と、分離ボンド基板と、に分離し、分離ボンド基板にフッ酸を含む溶液で第1のウェットエッチングを行い、分離ボンド基板に有機アルカリ水溶液で第2のウェットエッチングを行い、分離ボンド基板を酸化雰囲気下でハロゲンを含むガスを添加して熱酸化処理を行って、分離ボンド基板表面に酸化膜を形成し、酸化膜にフッ酸を含む溶液で第3のウェットエッチングを行い、分離ボンド基板に研磨を行って再生ボンド基板を形成する。

(もっと読む)

SOI基板の作製方法

【課題】単結晶半導体層の結晶性及び平坦性を高めることのできる技術的手段を提供することを目的の一とする。

【解決手段】表面に絶縁膜が形成され、表面から所定の深さの領域に脆化領域が形成された単結晶半導体基板と、支持基板とを絶縁膜を介して貼り合わせた後、熱処理を行い脆化領域において分離することにより、支持基板上に絶縁膜を介して単結晶半導体層に対してレーザ光を照射し、前記単結晶半導体層の表面をエッチングし、前記単結晶半導体層の表面にプラズマ処理を行うことにより結晶欠陥を低減させる。

(もっと読む)

半導体装置及びその作製方法

【課題】信頼性の高い半導体装置を提供する。

【解決手段】ソース領域及びドレイン領域を含む半導体膜と、半導体膜の側面に接して設けられた第1の絶縁膜と、半導体膜及び第1の絶縁膜上に設けられた第2の絶縁膜と、第2の絶縁膜上に設けられたゲート電極と、ゲート電極上に設けられた第3の絶縁膜と、第2の絶縁膜及び前記第3の絶縁膜に設けられ、半導体膜の一部及び前記第1の絶縁膜の一部を露出させる開口と、開口を介して半導体膜に電気的に接続する配線又は電極と、を有し、第1の絶縁膜は、半導体膜の側面に接する部分が一部エッチングされ窪んでおり、配線又は電極は、第1の絶縁膜の窪んだ部分に入り込んでいることを特徴とする。

(もっと読む)

SOI基板の作製方法

【課題】ガラス基板など耐熱温度が低い基板を用いた場合にも、実用に耐えうる単結晶半導体層を備えたSOI基板の製造方法を提供する。

【解決手段】単結晶半導体基板の表面に絶縁膜を形成し、絶縁膜を介して単結晶半導体基板にイオンビームを照射することにより、単結晶半導体基板中に脆化領域を形成し、絶縁膜上に接合層を形成し、接合層を間に挟んで単結晶半導体基板と向かい合うように、支持基板を貼り合わせ、熱処理を行うことにより、脆化領域に沿って単結晶半導体基板を分割して、単結晶半導体層が接着された支持基板と単結晶半導体基板の一部とに分離し、単結晶半導体層に残存する脆化領域に対して第1のドライエッチング処理を行い、第1のエッチング処理が行われた単結晶半導体層の表面に対して、第2のドライエッチング処理を行い、単結晶半導体層に対してレーザ光を照射する。

(もっと読む)

無機膜およびその製造方法並びに半導体デバイス

【課題】トランジスタ駆動に適した比抵抗をもつ良質な無機膜を提供する。

【解決手段】一般式NaMbQcOd(式中NはZnまたはMg、MはTi、WまたはMo、QはInまたはFeであり、a,b,c,dは正の実数である)で表される無機膜を、Nの酸化物、アルコキシドまたは有機金属化合物の少なくとも1つと、Mの酸化物、アルコキシドまたは有機金属化合物の少なくとも1つと、Qの酸化物、アルコキシドまたは有機金属化合物の少なくとも1つと、有機溶媒と、を含む原料液を基板上に塗布成膜し、加熱処理により製造する。

(もっと読む)

表面改質単結晶SiC基板、エピ成長層付き単結晶SiC基板、半導体チップ、単結晶SiC成長用種基板及び単結晶成長層付き多結晶SiC基板の製造方法

【課題】元となる単結晶SiC基板の結晶多形の如何にかかわらず、その表面を4H−SiC単結晶に改質することが可能な気相技術を提供する。

【解決手段】結晶多形が3C、4H、又は6Hの何れかよりなる単結晶SiC基板5を高真空環境において加熱して、当該単結晶SiC基板の表面に炭化層5aを形成させる。次に、炭素ゲッター効果を有する嵌合容器に前記単結晶SiC基板を収容し、前記嵌合容器の内部をシリコンの飽和蒸気圧下かつ高温真空下とし、更に前記嵌合容器の内部圧力が外部圧力よりも高くなる状態を維持しながら加熱することで、前記炭化層5aをシリコンと反応させてアモルファスSiC層5bを生成させる。また、前記嵌合容器に前記単結晶SiC基板を収容した状態で上記と同様の条件で加熱することで、前記犠牲成長層のアモルファスSiCの少なくとも一部を再結晶させて単結晶4H−SiC層5cを生成させる。

(もっと読む)

1 - 20 / 49

[ Back to top ]