国際特許分類[B21C37/12]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 圧延以外の方法による金属板,線,棒,管,型材または類似の半製品の製造;実質的に材料を除去しない金属加工と関連して用いる補助作業 (3,382) | 他に分類されない金属板,棒,線,管、型材または類似の半製品の製造;特殊形状管の製造 (702) | 管または金属ホースの製造;管製造のために組合わせた処置,例.多壁管の製造 (653) | ら旋継目管または金属ホースの製造 (31)

国際特許分類[B21C37/12]に分類される特許

1 - 10 / 31

長手方向異径断面スパイラル鋼管、その製造方法及びその製造装置

【課題】閉断面として剛性が高く、しかも鋼管の長手方向で径の異なる自動車用構造部材に適した薄肉鋼管およびその製造技術を提供する。

【解決手段】板厚tが0.4〜5.0mmであり、片側または両側が幅変更されたハイテン鋼板をスパイラル造管し、外径Dが300mm以下でV=t/Dとして定義される薄肉比Vが0.3%〜2%である異径断面を有するスパイラル鋼管とする。このスパイラル鋼管に、拡管と縮管の一方または双方の成形を施して自動車構造用部材とすることもできる。電縫鋼管では成形できなかった薄肉比Vの薄肉小径の鋼管を製造することができる。

(もっと読む)

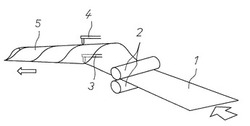

移動型管製造装置

【課題】 コストを低減し、かつ、スパイラル管を迅速、柔軟に納入する。

【解決手段】 荷台21を有するトラック2と、荷台21に配設されたホイスト式クレーン3と、荷台21に配設され、スパイラルダクト101を製造するスパイラル成型機4と、荷台21に設けられ、スパイラルダクト101を製造するためのコイル材6を載置する素材スペース21Aと、荷台21に設けられ、スパイラル成型機4で製造されたスパイラルダクト101を載置する管スペース21Bとを備える。

(もっと読む)

スパイラル鋼管の製造方法およびスパイラル鋼管

【課題】高い生産性が得られる内外面連続溶接を用いて効率よく製造でき、十分な靭性を有する溶接金属部を備えたスパイラル鋼管を提供する。

【解決手段】鋼帯1をスパイラル状に巻きながら鋼帯の幅方向端面同士を内外面のうち一方の面に対する溶接により先行溶接金属部4を形成した後、連続して他方の面に対する溶接により後続溶接金属部を形成し、所定の化学組成である溶接金属部を有する管状体5を形成する工程と、溶接金属部を1000℃以上1150℃以下に5秒以上20分以下の間加熱する加熱工程と、加熱工程の後、900℃から500℃の間の前記溶接金属部を平均冷却速度10℃/秒以上で冷却する工程と、溶接金属部を300℃以上600℃以下の温度で板厚25.4mm当たり5分以上90分以下の時間加熱保持して焼き戻し処理する工程とを備えるスパイラル鋼管の製造方法とする。

(もっと読む)

スパイラル造管時の連続走行切断方法及び連続走行切断装置

【課題】ステンレス鋼帯等を素材とした小径薄肉管をスパイラル造管法により製造する際、切断砥石やプレスカットによっても精度良く連続走行切断可能な方法を提供する。

【解決手段】連続的にらせん状に巻かれた鋼帯の互いに接する端部が溶接接合されて造管されたスパイラル鋼管を、走行中に所定の長さに連続的に切断する連続走行切断方法であって、切断箇所近傍で被切断スパイラル鋼管を、先端に回転自在型コロを配した押圧具による少なくとも三方からの押圧により回転自在に拘束しつつ、当該被切断スパイラル鋼管に切断工具を押し当てる。

押圧具による拘束は、切断箇所の前後二箇所で行うことが好ましい。

(もっと読む)

スパイラル造管法による小径管の製造方法

【課題】20mmφ前後の薄肉小径管であっても、簡便なスパイラル造管法によって製造し得る方法を提供する。

【解決手段】外面成形ロールとして複数の成形ロールを管外面側で管軸方向に多段配置してなる外面成形ロール群を、また内面成形ロールとして管内面側で管軸方向に配置した断面丸状棒体を用いるとともに、金属帯入側のピンチロールと入側外面成形ロール群との間に、通過する金属帯の両側端部にガイドロールを配するとともに通過する金属帯の両面に板押えを配し、前記ガイドロールを両側端に当接させつつ、しかも前記板押えで両面を押えつつ前記金属帯を通過させることにより造管した後、造管された当該スパイラル金属管を、溶接機の後段に配置したベルト式駆動スタンドにより押圧しつつ下流に強制的に搬送する。

(もっと読む)

内面突起つきスパイラル鋼管およびその製造法

【課題】現場での補強作業を省略でき、建築物等から受ける軸力や曲げモーメントに対しても十分な強度を持ち、溶接性に優れたコンクリート充填鋼管に使用される内面突起つきスパイラル鋼管およびその製造法を提供する。

【解決手段】質量%で、C:0.05〜0.20、Si:0.6以下、Mn:0.8〜2.2、P:0.02以下、S:0.005以下、Nb:0.005〜0.080、Ti:0.005〜0.030、Al:0.05以下、N:0.001〜0.006、O:0.006以下を含有し、残部が鉄および不可避的不純物からなり、かつ、CE=C+Si/24+Mn/6+Ni/40+Cr/5+Mo/4+V/14で定義されるCE値が0.40〜0.55の範囲にあり、フェライト分率が20%未満、ベイナイトとマルテンサイトを合わせた分率が80%以上からなる。

(もっと読む)

スパイラル鋼管の周長測定方法および周長測定装置

【課題】スパイラル鋼管の製造時に、内面溶接直後でもスパイラル鋼管周方向の変形挙動に対応して精度よくスパイラル鋼管周長を測定できる周長測定装置を提供する。

【解決手段】スパイラル鋼管10の製造装置に設けられた押さえロール9を保持する保持部11からスパイラル鋼管10の略周方向に沿って延びる変位計保持架台12を備えている。変位計保持架台12には、スパイラル鋼管10表面の押さえロール9どうしの間となる範囲で、かつ、当該押さえロール9から所定距離以上となる位置の変位を測定する変位計13が設けられている。この変位計13で測定されたスパイラル鋼管10表面の変位量からスパイラル鋼管10の周長の変化量を算出する。

(もっと読む)

スパイラル鋼管の製造方法

【課題】50mmφを下回るような薄肉小径管であっても、簡便なスパイラル造管法によって製造し得る方法を提供する。

【解決手段】成形ロールに鋼帯を通過させることにより当該鋼帯をスパイラル状に加工成形し、スパイラル状成形管の溶接点で相互に隣接するエッジ部を溶接してスパイラル鋼管とするに際し、スパイラル状成形管の内側に配していた複数の成形ロールからなる内面成形ロール群に替えて、管内面側で管軸方向に伸びる一本の断面丸状棒体を用いる。

従来、内面成形ロール群を取付け・保持するロール支持軸の径に依存していた造管時の成形可能径を大幅に小さくすることが可能となる。

(もっと読む)

鋼材の多電極サブマージアーク溶接方法

【課題】UOE鋼管やスパイラル鋼管等大径鋼管の造管溶接に用いて好適な鋼材の多電極サブマージアーク溶接方法を提供する。

【解決手段】3電極以上で両面1層溶接を行う鋼材のサブマージアーク溶接方法において、第1電極の電流密度が(1)式を、最後尾の電極の電流密度が(2)式を満足し、かつ第1電極の電流と最後尾の電極の電流が(3)式を満足する。DL≧220(1)、80≦DT≦120(2)、IT/IL≧0.50(3)ここで、DL:第1電極の電極の電流密度(A/mm2)、DT:最後尾の電極の電流密度(A/mm2)、IL:第1電極の電流(A)、IT:最後尾の電極の電流(A)であり、電流密度は溶接電流を溶接ワイヤの断面積で除した値とする。

(もっと読む)

スパイラル鋼管の製造方法およびスパイラル鋼管周長制御システム

【課題】スパイラル鋼管の製造工程において、溶接のオフセット不良を防止しつつ、周長を容易に調整可能とする。

【解決手段】製造途中のスパイラル鋼管7の管状に成形された部分の内周長または外周長を内面溶接の直後となる位置で測定する。スパイラル鋼管7の内周長または外周長の測定値に基づいた内周長または外周長の変化量を求める。そして、スパイラル鋼管7の内周長または外周長が目標値に近づくように、内面溶接された直後の前記製造途中のスパイラル鋼管7を回転移動する。この際に、スパイラル鋼管7の鋼帯2に対する修正角度を外周長の変化量から求め、その修正角度だけスパイラル鋼管7を鋼帯2に対して回転移動させる。

(もっと読む)

1 - 10 / 31

[ Back to top ]