国際特許分類[B21K1/06]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 鍛造またはプレス製品の製造,例.馬蹄,リベット,ボルト,車輪 (1,308) | 機械要素の製造 (916) | 軸またはシャフト (175)

国際特許分類[B21K1/06]の下位に属する分類

クランクシャフト (69)

円筒状のもの (19)

断面が特別な形状をしたもの (74)

国際特許分類[B21K1/06]に分類される特許

1 - 10 / 13

ダクタイル鉄製品の成形及びオーステンパ処理法並びに得られる製品

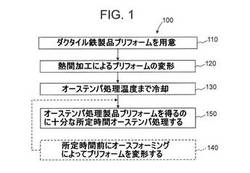

【課題】ダクタイル鉄製品を成形してオーステンパ処理する方法及びそれによって製造される製品を提供する。

【解決手段】ダクタイル鉄製品プリフォームを用意する段階110を含む。製品の熱間加工部分を得るために熱間加工によってダクタイル鉄製品プリフォームを変形させる段階120も含む。製品をオーステンパ処理温度まで冷却する段階130をさらに含む。さらに、熱間加工部分のオーステンパ処理されたミクロ組織が製品の他の部分とは異なるオーステンパ処理されたミクロ組織を含むオーステンパ処理製品プリフォームが得られるのに十分な所定時間、ダクタイル鉄製品プリフォームをオーステンパ処理する段階150を含む。

(もっと読む)

段付円柱状部材の製造方法

【課題】使用する金属材料や形状に限定されず、シェブロンクラックの発生を防止でき、しかも、材料の歩留が悪化したり、加工の手間が煩雑化するのを防止する。

【解決手段】円柱状の素材をダイス32の成型用キャビティ33内に押し込む事により、この素材の先端部乃至中間部の外径を縮める。そして、このうちの先端部に最も小径の第一円筒面部25を、中間部にこの第一円筒面部25よりも外径が大きな第二円筒面部26を、基端部に最も外径が大きい第三円筒面部27を、それぞれ形成する。又、前記第一円筒面部25と前記第二円筒面部26との間に第一傾斜段部28を、この第二円筒面部26と前記第三円筒面部27との間に第二傾斜段部29を、それぞれ形成して、段付円柱状部材である中間素材30とする。前記第一傾斜段部28を形成する為に、前記ダイス32の内周面に設けた第一加工用段差部35の傾斜角度βを、50〜75度とする。

(もっと読む)

車輪用転がり軸受装置の軸部材の製造方法

【課題】冷間鍛造後に冷間鍛造品の脱炭層を旋削加工によって除去する工程を不要とすることができ、冷間鍛造品の表面の旋削取り代を必要最小限に抑えてフランジ付き軸部材を容易に製造することができるフランジ付き軸部材の製造方法を提供する。

【解決手段】構造用炭素鋼の長尺丸棒材60が球状化焼鈍処理された後、外周面の脱炭層がピーリング加工によって除去された長尺素材61が所定長さに切断されてなる軸状素材62を準備する。軸状素材62の表面に潤滑剤を被膜処理して被膜処理済み軸状素材63を形成する。被膜処理済み軸状素材63を冷間鍛造して、軸部10と、嵌合軸部30と、フランジ部21とを一体に有する冷間鍛造品65を形成する。冷間鍛造品65の所要部分を高周波焼き入れによって部分的に焼入し、その焼入処理部分を研磨加工してフランジ付き軸部材1を形成する。

(もっと読む)

大きな軸受け座を備えたねじ山付きスピンドルの製作方法

【課題】大きな軸受け座若しくは大きな駆動ピン等を備えた、特に転造されたねじ山付きスピンドルを用意するために、より廉価な方法を提供する。

【解決手段】ほぼ全長にわたって外周面に少なくとも1つの螺旋状の溝が設けられた、長手方向に延在する鋼製の素材を準備し、素材の第1の長手方向範囲を加熱し、第1の長手方向範囲における素材の塑性変形に必要とされる力を、周辺温度での素材の塑性変形に必要とされる力未満に減少させ、素材を、第1のストッパと第2のストッパとの間で長手方向で不動に緊締し、この場合、第1のストッパと第2のストッパとの相対位置を、これらのストッパの間隔が短くなるように調節し、第1の長手方向範囲を長手方向に対して半径方向に膨らませ、素材を周辺温度に冷却し、半径方向に膨らまされた第1の長手方向範囲の領域で、素材を所望の最終形状に切削加工するステップを有しているようにした。

(もっと読む)

嵌合用スプライン軸及びその製造方法

【課題】高い寸法精度を実現した嵌合用スプライン軸及びその製造方法、並びにその軸を備えた等速ジョイント外輪、動力伝達用シャフト、ドライブシャフト、プロペラシャフトを提供する。

【解決手段】スプラインは、サーボプレスにおけるスライド位置、スライド移動量及び速度の少なくとも一つの制御により、ワークW及び金型56の少なくとも一方において進退動を繰り返しながら徐々に加工位置を前進させて加工する。

(もっと読む)

高強度で且つ冷間圧造性に優れた鋼及び強度に優れたねじ及びボルト等の締結部品又は軸類等の成形品

【課題】鋼線又は鋼棒に加工した後、これに熱処理を施さずに冷間圧造及び転造若しくは切削加工又は切削主体の加工等によりねじ及びボルト等の締結部品又は軸類等の成形品に成形しても、リセス割れないしその類似欠陥が発生することなく、しかもこの冷間圧造等による成形後のねじ及びボルト等の締結部品又は軸類等の成形品に調質処理を施さなくても、鋼線又は鋼棒の段階で既に所望の高水準強度を有するという線材又は棒材、更に広範囲に当該棒材又は線材を含む鋼を提供する。

【解決手段】セメンタイトの体積分率が0%であるフェライト組織であって、前記フェライト組織は、圧延方向に垂直な断面の平均粒径が1μm以下のフェライト組織であり、引張強さTSが600MPa以上で且つ絞りRAが70%以上の機械的性質を有し、球状化焼なまし処理が行なわれていないことを特徴とする冷間圧造用鋼。

(もっと読む)

シャフトの製造方法及びその製造装置

【課題】中実丸棒の両端を同時に絞り加工することによりシャフトを製造し、工程数を削減し製造時間の短縮を図ったシャフトを得る。

【解決手段】シャフト製造装置10は、両端が開口された円柱状のキャビティ14Aを有する絞り金型12Aとキャビティ14Bを有する絞り金型12Bを備え、絞り金型12Aに形成されたテーパ部20Aとキャビティ14Aの軸線方向とのなす角度と、絞り金型12Bに形成されたテーパ部20Bとキャビティ14Bの軸線方向とのなす角度が等しく形成されている。このシャフト製造装置10を用いて、第1開口部16A、16Bに挿入された中実丸棒50の両端部をテーパ部20A、20B及び成形ランド部18A、18Bによって絞り成形することにより、所望のシャフトを製造することができる。

(もっと読む)

ラックピニオン式ステアリング装置

【課題】耐久性に優れる、ピニオン軸とピニオン軸に噛合するラック軸とを備えたラックピニオン式舵取り装置の提供。

【解決手段】ピニオン軸4とこのピニオン軸に噛合するラック軸3とを備えたラックピニオン式舵取り装置において、ピニオン軸とラック軸が、冷間鍛造により形成された後焼入れ焼き戻しの熱処理を施されて同一歯面硬さを有し、ピニオン軸の歯面の粗さRapとラック軸の歯面の粗さRarの比が、0.20≦Rap/Rar≦5であることを特徴とする。

(もっと読む)

ピニオンシャフトの製造方法

【課題】早期のパンチ折損を防止しつつ深穴をも冷間鍛造により作成することのできるピニオンシャフトを製造方法を提供する。

【解決手段】深穴2の大径部2aおよび中径部2bが形成された中間素材60を第2ダイ10,11のキャビティ13,14にセットすると、中間素材60の外周部63の欠肉空間形成部65とキャビティ13,14の内周面13a,14aとの間に欠肉空間S1が形成される。中間素材60の一端61に第3パンチ12を押し込むことにより、小径部2cを形成するとともに、欠肉空間形成部65を張り出させて欠肉空間S1を埋める。

(もっと読む)

カムシャフト用シャフトの製造方法

【課題】より少ない工程数でカムシャフトを製作し、生産性を向上させる。

【解決手段】素材にエッチング(ステップS1)を行い、潤滑剤を塗布しながら引き抜き加工(ステップS2)を行う。剪断加工(ステップS3)によって所定の長さに切り出した後、絞り加工(ステップS4)を行い、素材を複数の異なる径に形成する。素材の端部を軸方向に押圧するとともに、他方の端部を固定し、素材のうち最も大径の部分を外径方向に膨出させて膨出部を形成(ステップS5)する。膨出部を軸方向に押圧してかさ部を形成するとともに、素材を複数の異なる径に絞り形成する(ステップS6)。

(もっと読む)

1 - 10 / 13

[ Back to top ]