国際特許分類[B22D11/051]の内容

処理操作;運輸 (1,245,546) | 鋳造;粉末冶金 (29,309) | 金属の鋳造;同じ方法または装置による他の物質の鋳造 (13,454) | 金属の連続鋳造,すなわち不定長さへの鋳造 (5,350) | 両端が貫通している鋳型へのもの (670) | 振動壁を持つ鋳型 (9)

国際特許分類[B22D11/051]に分類される特許

1 - 9 / 9

連続鋳造機のモールド湯面制御方法及び装置、該装置を備えた連続鋳造機

【課題】種々の外乱に対しても効果のあるモールド湯面制御方法及び装置を提供する。

【解決手段】本発明に係るモールド湯面レベル制御方法は、連続鋳造機におけるモールド内湯面レベルを計測し、湯面目標値として予め設定された湯面設定値と前記計測値との偏差に基づいてモールドの振動基準位置を変更し、該振動基準位置が湯面変動に追従するようにしたことを特徴とするものである。

(もっと読む)

耐摩耗鋼の連続鋳造方法、およびそれによって得られる耐摩耗鋼

【課題】Tiを含有する耐摩耗鋼を連続鋳造するにあたり、溶鋼中のTiによるモールドパウダー中のSiO2の還元反応が進行してモールドパウダー中のSiO2が減少しても、モールドパウダーが溶融した後の粘度の上昇を抑えて鋳型と凝固シェルとの間に流入し易くすることによって、縦割れ,ノロカミ,捕捉ガス気泡等の表面欠陥を防止できる耐摩耗鋼の連続鋳造方法、およびそれによって得られる耐摩耗鋼を提供する。

【解決手段】C,Tiを所定量含有する組成を有する耐摩耗鋼の溶鋼の連続鋳造を行なう連続鋳造方法において、連続鋳造を行なう鋳型を振幅3.0〜9.0mm,振動数60回/分以上120回/分未満で振動させ、かつ脂肪酸を0.1〜0.5質量%含有するモールドパウダーを鋳型に投入し、鋳造速度を0.6〜1.0m/分として連続鋳造を行なう。

(もっと読む)

耐摩耗鋼の連続鋳造方法及び耐摩耗鋼

【課題】 Tiを含有する耐摩耗鋼を連続鋳造するにあたり、溶鋼中のTiがモールドパウダー中のSiO2を還元してモールドパウダー中のSiO2が減少しても、モールドパウダーの粘度の上昇を抑えることのできる耐摩耗鋼の連続鋳造方法を提供する。

【解決手段】 C:0.05〜0.35質量%、Si:0.05〜1.0質量%、Mn:0.1〜2.0質量%、B:0.0003〜0.0030質量%、Al:0.002〜0.1質量%、Ti:0.1〜1.0質量%、Cr:0.1〜1.0質量%、Mo:0.05〜1.0質量%を含有し、残部がFe及び不可避的不純物からなる溶鋼を連続鋳造機で鋳造するにあたり、連続鋳造用鋳型の振動条件を、振幅:3.0〜9.0mm、振動数:60cpm以上120cpm未満とし、0.1〜5.0質量%の脂肪酸を配合したモールドパウダーを使用して、0.6〜1.0m/minの鋳造速度で鋳造する。

(もっと読む)

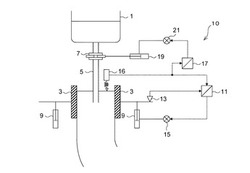

金属の鋳造機のコントロール装置及び方法

【課題】金属の鋳造機、特に連続鋳造プロセスにおいて鋳造条件をコントロールし且つ最適化するため、金属鋳造プロセスの最中にプロセスパラメーターをオンラインで調整する方法を提供する。

【解決手段】コントロールシステムの構成は:プロセス変数を測定するための、誘導式検出器、光学的検出器、放射線検出器、または熱検出器などの検出手段12,13と;検出手段からのデータを評価するためのコントロール装置14と;鋳造条件を最適化するために、鋳造速度、希ガスの流速、または、EMBRまたは攪拌装置などのような電磁的手段の磁場強さ、スラブ幅、浸漬式注入ノズルの侵入深さ、または、浸漬式注入ノズル3の角度、など少なくとも一つのプロセスパラメーターを自動的に変更するための手段からなり、前記検出手段は、メニスカス11の特徴のようなプロセス変数を、メニスカス上の少なくとも2点で、瞬時に、鋳造期間の全体に渡って、測定する。

(もっと読む)

溶鋼の連続鋳造方法

【課題】本発明は、高品質の製品鋼材を得ることの可能な溶鋼の連続鋳造方法を提供することを目的としている。

【解決手段】水冷鋳型に溶鋼を連続的に注入し、別途投入したモールド・パウダで該溶鋼を覆うと共に、該溶鋼を電磁力で攪拌し、生成した凝固殻を前記鋳型から下方に引き抜きながら冷却を続け、完全に凝固した長尺の鋼鋳片とするに際して、モールド・パウダの溶融層の厚みを常時測定し、該測定値を予じめ定めたモールド・パウダの溶融層の厚みと該鋼鋳片もしくは該鋼鋳片を圧延して得た製品鋼材の欠陥発生率との関係に照らし、該鋼鋳片もしくは製品鋼材の欠陥発生率が所望値以下になるように、前記水冷鋳型での溶鋼の鋳造条件を変更してモールド・パウダの溶融層の厚みを調整する。

(もっと読む)

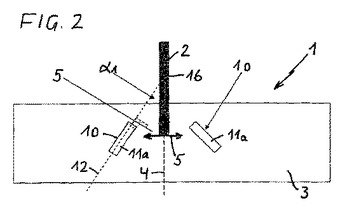

連続鋳造鋳型での電磁制動装置

サイズ幅750〜3500mmおよびサイズ厚さ30〜500mmを有するスラブ鋳片および薄スラブ鋳片を製造するために液状金属、特に液状鋼材を鋳造するための連続鋳造装置の連続鋳造鋳型1であって、鋳片品質を改善するために連続鋳造装置が電磁制動装置を備える鋳型1において、鋳型1の鋳型浸漬管2から出る液体吐出流に直接的な影響を与えるために、本発明によれば、鋳型長辺面3ごとに少なくとも2つの磁極10が、磁力線放出断面11aの主軸12を、鋳型浸漬管2の垂直基準線4に対して所定の角度α1またはα2で方向調整されるように、鋳型浸漬管2の垂直基準線4に対して対称に配置されることを提案する。  (もっと読む)

(もっと読む)

鋳片の製造方法

【課題】表面欠陥や内部割れがない鋼材を確実に製造することができるようにする。

【解決手段】化学成分が、C:0.05〜0.55質量%、Si:0.10〜2.00質量%、Mn:0.30〜1.90質量%、P:0.005〜0.070質量%、S:0.003〜0.120質量%で、且つ、厚みが280mm〜350mmとなる鋳片2を製造する方法であって、連続鋳造機1での鋳片2の温度制御にあっては、鋳型7から出た鋳片2の出側表面温度を1100〜1300℃とし、曲げ入側表面温度を830〜1120℃とし、曲げ出側表面温度を830〜1050℃とし、連続鋳造機1での2次冷却出側表面温度を830〜1050℃とし、矯正表面温度を830℃以上とし、且つ、各表面温度の温度差を100℃以内とし、冷却設備4での鋳片2の温度制御にあっては、鋳片2が加熱炉3に装入される際の加熱炉3装入温度を450〜670℃として、鋳片2を製造する。

(もっと読む)

鋼の連続鋳造時における鋳込み初期の運転方法

【課題】定常部のみならず鋳造初期における印加条件の適正化をはかる。

【解決手段】鋳型長辺の外周に配置した電磁コイルに直流電流又は2相以上の多相交流電流を供給することにより鋳型内の溶鋼に電磁ブレーキ又は電磁攪拌を選択的に作用させる連続鋳造方法である。鋳造を開始する際、鋳型内に溶鋼を溜めた状態で、オシレーションを開始した後、鋳片の引抜き開始から20秒以内に交流電流周波数が少なくとも0.5Hz以上となるような印加強度で電磁攪拌を作用させ始める。その後、鋳型内への溶鋼供給速度が3.0t/min以上となった時点で、電磁攪拌を停止して電磁ブレーキに切り替えて電磁ブレーキを作用させる際に、鋳型内厚み方向中心部の最大磁場強度が0.1T以上の磁束密度となるように直流電流を印加する。

【効果】定常部のみならず鋳造初期でも操業支障を伴うことなく品質の向上が可能になる。

(もっと読む)

連続鋳造方法及びこの方法を適用した連続鋳造用鋳型

【課題】複数鋼種の溶鋼の鋳造に対応でき、高品質の鋳片を製造可能な連続鋳造方法及びこれを適用した連続鋳造用鋳型を提供する。

【解決手段】連続鋳造用鋳型10を上下方向に往復振動させながら、連続鋳造用鋳型10の冷却部材13の内側に形成される空間11内に溶鋼12を流し込み凝固させて鋳片を製造する連続鋳造方法において、連続鋳造用鋳型10の振動周期及び振動距離のいずれか1又は2を、鋳造する鋼種ごとに変動させ、溶鋼12から冷却部材13への熱の移動量を制御して、異なる鋼種の凝固シェル収縮量を実質的に同一にする。

(もっと読む)

1 - 9 / 9

[ Back to top ]