国際特許分類[B23B41/02]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | 旋削;中ぐり (8,596) | 特定の加工のために特に適合させられた中ぐり盤またはボール盤,または中ぐりまたは穴あけ装置;そのための付属装置 (241) | 深穴を中ぐりするもの;芯残し中ぐり,例.銃またはライフルの砲身の (13)

国際特許分類[B23B41/02]に分類される特許

1 - 10 / 13

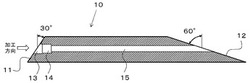

深穴加工方法

【課題】ワークの外部および内部における貫通穴に発生するバリの除去工程が不要となるドリルを用いた深穴加工方法を提供する。

【解決手段】加工開始面11および加工完了面12が傾斜面または曲面である被加工部材10に対して、先端角が180°である第1のドリルを用いて加工開始面11を加工する第1の工程と、第1の工程後に第1のドリルの全長よりも長く、かつ先端角が180°である第2のドリルを用いて第1の送り速度で深穴加工する第2の工程とを含む深穴加工方法とする。また、第2の工程後に第1の送り速度よりも遅い第2の送り速度にて加工穴を加工完了面12まで貫通させる第3の工程を追加することもできる。さらに、第3の工程における第2の送り速度を第2のドリルの径で除した値が、0.005〜0.06の範囲とすることもできる。

(もっと読む)

切削加工装置,振動条件提示装置及びその方法

【課題】アクチュエータによる振動条件を簡便に提示して、微細深穴などの加工を良好に行う。

【解決手段】ドリルを振動させるにあたって、切削時間比率Rc及び正速度時間比率Rvを定義する。これら切削時間比率Rc及び正速度時間比率Rvは、振動周波数Fvとドリル回転周波数Fdとの周波数比Fv/Fdと、軸方向の振動振幅Aと1刃当たりの送りfzとの振幅比A/fzで無次元化され、前記切削時間比率Rc及び正速度時間比率Rvの各値は、周波数比Fv/Fdと振幅比A/fzとでマッピングされる。これを利用すると、振動波形,工具回転数,工具送り速度などの入力値から加工状態を評価する指標を得ることができ、該指標から切りくずの分断及び刃先の冷却が期待できる振動条件や、切削抵抗の低減が期待できる振動条件を簡単に得ることができる。

(もっと読む)

ガンドリルマシン

【課題】スピンドルを回転駆動させるモータの電流値や電力値に基づいてモータの加工負荷を検出していたため、ノイズや減衰の影響を受けて検出精度には限界があり、また、モータの回転力をベルやプーリを介してスピンドルの基端部に伝達していため、スピンドルに振れが発生し易く、精度限界があった。

【解決手段】スピンドルモータ15のステータユニット17をスピンドル23が挿通するケーシング3の内側に固設し、相方のロータ21をスピンドル23の中間部に取り付ける。また、スピンドル23の基端側にはレゾルバ39のロータ41を取り付け、相方のステータユニット43をケーシング3に直接取付ける。

(もっと読む)

長尺シャフト内面加工装置

【課題】ロングシャフトの内面を加工することにおいて、加工できないデッドスペースを小さくする。

【解決手段】加工ヘッド20は、長尺シャフト1の下穴2に軸方向に挿入可能であり、かつ、下穴2内で軸方向に移動可能である。加工ヘッド20は、半径方向に移動可能な内面加工用の刃物29と、長尺シャフト1の内面2aに取り付け可能な内面チャック24とを有する。長尺シャフト支持装置10は、鉛直に配置した長尺シャフト1を固定し、内面チャック24は、軸方向に関して1箇所のみに設けられている。

(もっと読む)

リーマによる穴加工方法

【課題】第1、第2のリーマを用いた第1、第2の穴加工工程によって被削材に形成された下穴の穴加工を行う場合に、第1の穴加工工程において仕上げられた口元部分の加工穴が傷付けられて加工精度や加工品位が損なわれるのを防ぐ。

【解決手段】被加工物Wに形成された下穴Hに、リーマ本体1の先端部に切刃3が設けられるとともに外周部にガイドパッド5が設けられたリーマを挿入して、切刃3により下穴Hを仕上げ加工する穴加工方法にあって、下穴Hへのリーマ挿入方向後方側の下穴Hの口元部分を、リーマ本体1の突き出し長さの短い第1のリーマによって加工する第1の穴加工工程と、リーマ挿入方向側の下穴Hの穴先部分を、リーマ本体1の突き出し長さの長い第2のリーマBによって加工する第2の穴加工工程とを備え、第1のリーマのガイドパッドの外径よりも第2のリーマBのガイドパッド5の外径を小さくする。

(もっと読む)

深穴加工方法および深穴加工装置

【課題】深穴加工の貫通時に切刃の摩耗や損傷を回避できる深穴加工方法および深穴加工装置を提供する。

【解決手段】主軸にガンドリル工具20を装着した加工装置を用いてワークWに深穴2Bを加工する深穴加工方法であって、前記ガンドリル工具20で加工中の深穴2Bが未貫通の状態では、前記ガンドリル工具20の加工状態を通常モードに設定するとともに、前記ガンドリル工具20で加工中の深穴2Bが貫通した状態では、前記ガンドリル工具20の加工状態を前記通常モードよりも加工負荷が軽い保護モードに切替える。貫通部位までは通常モードによる効率的な深穴加工を実行するとともに、貫通時には保護モードに切替えることよりガンドリル工具20を保護することができる。

(もっと読む)

深孔加工機の長尺ドリル支持構造

【課題】 複数のブシュ取付体の進退にシリンダ装置を用いない、小型で簡単な構造であり、衝突による破損を防止できる深孔加工機のガンドリル支持構造を提供する。

【解決手段】 主軸6の進退により複数のブシュ取付体14、15を進退するので、主軸6を駆動する駆動源1つだけで済むので構造が簡単で安価になると共に小型にできる。また、1つの駆動源でも、ブシュ取付体14、15の後退時に解除部材36、37に係合部材17、19が当接することで、ブシュ取付体14、15と係合部材17、19との係合が解除され、加工開始時の元の位置に夫々のブシュ取付体14、15を戻すことができる。また、係合部材17、19に移動可能に備えたシャフト21、27を付勢部材26、34により軸線方向へ付勢したことにより、干渉による機械の破損を防止することができる。

(もっと読む)

内面加工装置

【課題】正確に刃合わせを行うことができる内面加工装置を提供する。長尺シャフト内に挿入する加工ヘッドの最大径を長尺シャフトの両端部の下穴よりも細くでき、加工時の工具反力による加工精度の低下を防止でき、長尺シャフトの内面を下穴に倣って正確に内面加工することができる内面加工装置を提供する。

【解決手段】管状部材(長尺シャフト1)を固定する固定装置10と、管状部材の下穴2に軸方向に挿入可能な加工ヘッド20と、加工ヘッド20を管状部材に対して軸方向に相対的に移動させる軸移動手段(ヘッド移動装置30)と、加工ヘッドを管状部材に対して軸方向に相対的に移動させる軸移動手段(刃物回転装置40)と、刃物29が下穴2の内面に接触したことを検知するための接触検知用センサ15とを備える。

(もっと読む)

深穴加工方法および装置

【課題】クーラントの飛散を防止するとともに、切り屑を効率よく排出することを可能にする深穴加工方法を提供する。

【解決手段】外部標準圧クーラント供給回路25からクーラントをワークWに向けて噴出しながら、深穴加工開始位置まで主軸を送り、深穴加工を開始後、外部標準クーラント供給回路25を閉じ、主軸標準圧クーラント供給回路23を開き、クーラントを供給しながら所定の中間深さまで深穴を加工し、中間深さまで加工した時点で、主軸標準圧クーラント供給回路23を閉じ、高圧クーラント供給回路30を開いて高圧のクーラントを供給しながら、最終深さまで深穴を加工する。

(もっと読む)

長尺発泡材、長尺発泡材の穿孔装置及び穿孔方法

【課題】本発明は、長尺発泡材の一端から他端まで長手方向に貫通する良好な長孔を穿孔し得る長尺発泡材の穿孔装置を提供する。

【解決手段】本発明に係る長尺発泡材の穿孔装置は、装置本体2と、装置本体2上に配置した長尺発泡材100を直線状凹部11に沿ってガイドする長尺の穿孔ガイド機構部10と、一端側の軸支用基部が前記装置本体2の軸支部4により回転可能に軸支され、先端部に孔開刃を有する刃体部を前記直線状凹部11に臨ませた長尺の穿孔刃体20と、この穿孔刃体20を回転駆動する駆動源30と、直線状凹部11に沿ってスライド可能に配置され、穿孔刃体20の刃体部を回転可能に貫通させた刃体部ぶれ防止ガイド体40と、直線状凹部11上方に回転可能に配置した抑えローラ51を有し、この抑えローラ51により長尺発泡材100の外周上端を抑えて位置規制を行う抑え機構部50と、長尺発泡材100の一端側に吸引口62を臨ませた穿孔屑吸引装置60とを有するものである。

(もっと読む)

1 - 10 / 13

[ Back to top ]