国際特許分類[B23K9/23]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | アーク溶接または切断 (5,325) | 溶接される材料の性質を考慮したもの (418)

国際特許分類[B23K9/23]に分類される特許

91 - 100 / 418

金属部品の溶接方法および原子力プラント用溶接金属部品

【課題】適正なビードを形成し、耐食性および耐溶接割れ性に優れた接合部を形成することができる金属部品の溶接方法、およびこの金属部品の溶接方法により溶接された原子力プラント用溶接金属部品を提供する。

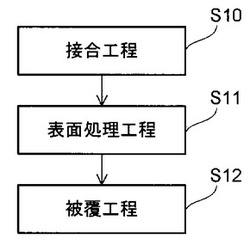

【解決手段】金属部品の溶接方法は、開先加工させた端部を有する2つの金属部品20、21の当該端部どうしを対向配置し、600系Ni合金または金属部品20、21を構成する材料からなる溶加材を用いてTIG溶接する接合工程S10と、接合された金属部品20、21の表面よりも外側に突出した接合部のビードを切削する表面処理工程S11と、690系Ni合金からなる溶加材を用いてTIG溶接により、接合部30の表面30a、30bおよび接合部近傍の金属部品20、21の表面20b、20c、21b、21cにビード40を形成して、これらの両表面をビード40で覆う被覆工程S12とを具備する。

(もっと読む)

マグ溶接用シールドガス,マグ溶接方法,および溶接構造物

【課題】狭開先溶接での品質の向上を図った,マグ溶接用シールドガス,マグ溶接方法,および溶接構造物を提供する。

【解決手段】マグ溶接用シールドガスが,8重量%以上,13重量%以下のCrを含有する高Cr鋼を,8重量%以上,13重量%以下のCrを含有するソリッドワイヤを用いて,1層1パスで狭開先溶接するためのマグ溶接用シールドガスであって,5容量%以上,17容量%以下の炭酸ガス,30容量%以上,80容量%以下のヘリウムガス,残部がアルゴンガスの3種混合ガスからなる。

(もっと読む)

レーザ・アークろう付け方法

【課題】 ろう材にフラックスが含まれていなくても、表面領域の材料が異なる2種の金属板を良好にろう付けできるようにする。

【解決手段】 2種の異なる金属板105、106の表面領域の材料を洗浄又は蒸発させるのに必要な出力を有するレーザ光107、108を、金属板105、106のそれぞれに個別に照射する。そして、レーザ光107、108よりも、ろう付け進行方向Aの後方側の領域において、フラックスレスのろう材109を、ろう付け進行方向Aに移動させながら、レーザ光107、108が照射された後の接合予定箇所の方向に送給し、ろう材109と、接合予定箇所との間の不活性雰囲気中にアークを発生させ、ろう材109を溶融し、金属板105、106をろう付けする。

(もっと読む)

耐食性に優れる自動車シャシ部材およびその製造法

【課題】アーク溶接部の耐食性に優れた高強度の自動車シャシ部材を提供する。

【解決手段】板厚1.0〜3.0mmの溶融Zn−Al−Mg系合金めっき鋼板部材同士のアーク溶接接合部を持ち、溶接前にめっき層を有していた鋼板表面は溶接ビード止端部まで連続的にZn−Al−Mg系合金層で覆われており、そのZn−Al−Mg系合金層と鋼素地の間にはFe−Al系合金層が存在し、溶接ビード止端部からの距離が2.0mm以内の鋼板表層部において、Zn−Al−Mg系合金層は平均Al濃度:0.2〜22.0質量%、平均Mg濃度:1.0〜10.0質量%、且つFe−Al系合金層は平均Fe濃度:70.0質量%以下である自動車シャシ部材。

(もっと読む)

プラント構成部材の溶接方法及びその溶接接合構造

【課題】応力腐食割れで発生したき裂の進展を抑制することができるプラント構成部材の溶接方法を提供する。

【解決手段】配管1の端面に肉盛り層3を形成した後、この肉盛り層3に開先を形成する。2本の配管1の肉盛り層3を突合せた後、これらの肉盛り層3を溶接にて接合する。突合せた肉盛り層3の溶接は配管1の内面から開始され、配管1の外面に向って多層の溶接パスによって溶接される。多層の溶接パスが配管1の外面まで達したとき、配管1の溶接が終了する。肉盛り層3において下層の溶接パスと上層の溶接パスの境界に沿って下層の溶接パスの肉盛り部に形成された微細化したδフェライト相が、境界に沿って200μm〜1000μmの幅を有して形成されている。

(もっと読む)

耐食性に優れる自動車シャシ部材およびその製造法

【課題】アーク溶接部の耐食性に優れた高強度の自動車シャシ部材を提供する。

【解決手段】板厚1.0〜3.0mmの溶融Zn−Al系合金めっき鋼板部材同士のアーク溶接接合部を持ち、溶接前にめっき層を有していた鋼板表面は溶接ビード止端部まで連続的にZn−Al系合金層で覆われており、そのZn−Al系合金層と鋼素地の間にはFe−Al系合金層が存在し、溶接ビード止端部からの距離が2.0mm以内の鋼板表層部において、Zn−Al系合金層は平均Al濃度:0.2〜22.0質量%、且つFe−Al系合金層は平均Fe濃度:70.0質量%以下である自動車シャシ部材。

(もっと読む)

接合体とそれを有する熱交換器

【課題】品質が確保され、工数が削減出来、生産性の良い、低コストでリサイクル性に優れた接合体を提供する。

【解決手段】接合体1は、端部5aに先細り状テーパー部11を介して縮径部4が形成された銅管2と、内径が縮径部4の外径より大きく且つ先細り状テーパー部11の最大外径と略同じアルミニウム管3との接合体1であって、アルミニウム管3の管端部5cが先細り状テーパー部11の外面に当接するまで銅管2の縮径部4がアルミニウム管3内に挿入された状態で、アルミニウム管3が銅管2に外嵌めされてアルミニウム管3の管端部5cが銅管2の先細り状テーパー部11の外面と共晶接合6されており、銅管2の縮径部4の端部5aが所定長さにわたってアルミニウム管3に覆われずにアルミニウム管3のアルミニウム管端部5bから露出させた構成をしている。

(もっと読む)

レーザー・アーク複合溶接方法及び該溶接方法による溶接部材の製造方法

【課題】溶接速度を20m/分程度まで向上しつつ、良好なビード形状が得られ、且つブローホールなどの溶接欠陥を抑制できる溶接方法、および該溶接方法を用いた溶接部材を製造する方法を提供する。

【解決手段】ステンレス鋼、チタン、又はチタン合金の平板または管状に成形された帯状板の両端部を突合せ溶接する溶接方法であって、突合せ部の溶接では、レーザー溶接を先行させ、TIGアーク溶接を後行させてレーザー光照射とアーク放電を同一溶接線上に配置させながら溶接することを特徴とするレーザー・アーク複合溶接方法である。

(もっと読む)

薄鋼板の重ねすみ肉アーク溶接方法及び重ねすみ肉アーク溶接継手

【課題】板厚1〜2.6mmの薄鋼板をアーク溶接する際に、溶接変形を抑制し、かつ溶着金属のぬれ性が良好でなだらかな溶接ビード形状を達成でき、さらにスパッタが発生しないアーク溶接技術を提供する。

【解決手段】薄鋼板の重ねすみ肉アーク溶接方法において、アーク溶接電源として、溶接ワイヤの送給を前進及び後退させる機能を有し、溶接ワイヤと被溶接材の間にアークを発生させる期間、溶接電流値を低くして溶接ワイヤを前進させ先端を被溶接材に接触させる期間、溶接ワイヤ先端と被溶接材が接触している状態で溶接ワイヤを通電し発熱させる期間、及び、溶接電流値を低くして溶接ワイヤを後退させ被溶接材から引き離す期間を制御することができるアーク溶接電源を用い、CO2シールドガス中で、低熱膨張溶接材料を用いて溶接することを特徴とする薄鋼板の重ねすみ肉アーク溶接方法。

(もっと読む)

アークブレージング用シールドガスおよびこのシールドガスを用いた溶接方法

【課題】炭素鋼板、亜鉛めっき鋼板あるいはステンレス鋼板に対して低入熱溶接電源を用いたアークブレージング溶接する際に、アークのふらつきを抑制し、溶滴をスムーズに離脱させ、陰極点を安定化させる。

【解決手段】被接合材が、亜鉛めっき鋼板間、亜鉛めっき鋼板と炭素鋼板間、亜鉛めっき鋼板とステンレス鋼板間、炭素鋼板間では、炭酸ガス6〜22容量%と残部がアルゴン、あるいは炭酸ガス5〜22容量%と残部がヘリウム、またはアルゴンとヘリウムとの混合ガスを用い、また炭素鋼板とステンレス鋼板間では、炭酸ガス5〜22容量%と残部がアルゴン、ヘリウム、またはアルゴンとヘリウムとの混合ガスを用い、ステンレス鋼板間では、炭酸ガス0.5〜5容量%と残部がアルゴン、ヘリウム、またはアルゴンとヘリウムとの混合ガス、あるいは酸素0.5〜2容量%と残部がアルゴン、ヘリウム、またはアルゴンとヘリウムとの混合ガスを用いる。

(もっと読む)

91 - 100 / 418

[ Back to top ]