国際特許分類[B28B11/10]の内容

処理操作;運輸 (1,245,546) | セメント,粘土,または石材の加工 (6,498) | 粘土または他のセラミック組成物,スラグまたはセメント含有混合物,例.プラスター,の成形 (3,411) | 成形物品の処理または加工のための装置または方法 (848) | 表面の再成形,例.なめらかにすること,ざらざらすること,波形にすること,ねじ山を作ること,のためのもの (109) | プレスの使用によるもの (48)

国際特許分類[B28B11/10]に分類される特許

1 - 10 / 48

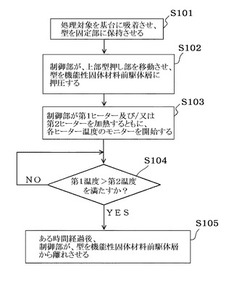

機能性デバイスの製造方法及び機能性デバイスの製造装置

【課題】機能性デバイスの高性能化、又はそのような機能性デバイスの製造プロセスの簡素化と省エネルギー化を提供する。

【解決手段】機能性デバイスの製造方法は、型押し工程と、機能性固体材料層形成工程を含む。型押し工程では、機能性固体材料前駆体溶液を出発材とする機能性固体材料前駆体層に対して型押し構造を形成する型を押圧している間の少なくとも一部の時間においてその機能性固体材料前駆体層に対して熱を供給する熱源の第1温度がその機能性固体材料前駆体層の第2温度よりも高くなるように、その機能性固体材料前駆体層に対して型押し加工を施す。また、機能性固体材料層形成工程では、型押し工程の後、酸素含有雰囲気中において、機能性固体材料前駆体層を前述の第1温度よりも高い第3温度で熱処理することにより、機能性固体材料前駆体層から機能性固体材料層を形成する。

(もっと読む)

セラミックス構造体の製造方法及び酸素分離膜の製造方法

【課題】セラミックス材料のシートに凹凸を設ける加工を行うことによって該シートに欠陥が生じることを抑制する。

【解決手段】セラミックス構造体の製造方法は、スラリーから平板状のシート1を成形する工程と、シート1を乾燥する工程と、乾燥する工程の後でスプレー液を塗布する工程と、スプレー液を塗布する工程の後、シート1に凹凸を形成する工程と、凹凸が形成されたシート1に対して焼結を行ってセラミックス構造体を得る工程とを具備する。スラリーは、セラミックス粉末とバインダーと可塑剤と溶剤とを含む。一方、スプレー液は、スラリーと同じバインダーと可塑剤と溶剤とを含む。

(もっと読む)

建材の成形方法及び装置

【課題】ボーダータイルユニット調タイル等の成形体を成形することができる方法及び装置を提供する。

【解決手段】押出成形機1から条部11〜17を有した成形体10を押出成形する。各条部11〜17に対しローラーユニット20のローラー21〜27を押し付けて模様をつけると共に、条部同士の境界部に円板31〜36を押し付けて溝41〜46を形成する。ローラー21〜27及び円板31〜36は、共通のシャフト20aに回転自在に設けられている。成形体10の拡幅を防止するためのサイドローラー28,29をシャフト20aに設ける。

(もっと読む)

成形体の成形方法及び装置

【課題】ストライプ状の凸条が蛇行したストライプ状の凸条を有したタイル等の成形体を成形することができる方法及び装置を提供する。

【解決手段】押出成形機1から凸条部11〜17を有した成形体10を押出成形する。各条部11〜17に対し回転体20の蛇行状の周回溝21〜27を押し付けて凸条11〜17を蛇行させる。各周回溝21〜27は、回転体20の外周面を周回しており、また複雑に蛇行して延在している。このため、各凸条11〜17が互いに非平行に、かつ複雑に蛇行し、自然石調の意匠性に富んだ外観を有したタイルを製造することが可能となる。

(もっと読む)

ロール成形装置

【課題】高い生産性を維持しつつ、凹凸模様その他の生産条件の管理について制約を受けにくくして、賦形性及び離型性を向上させることができるロール成形装置を提供する。

【解決手段】外周面に凹凸模様1を有するロール型2を備えて形成され、前記ロール型2を回転させてグリーンシート3の表面を押圧することによって前記表面に凹凸模様4を形成するようにしたロール成形装置に関する。前記ロール型2が中空状に形成され、前記ロール型2の外周面に前記ロール型2の内外に連通する無数の微細穴5が設けられている。前記ロール型2の外周面のうち前記グリーンシート3に接触している部分の微細穴5を通じて吸気した後に排気するように制御可能に形成されている。

(もっと読む)

ロール成形装置

【課題】高い生産性を維持しつつ、凹凸模様その他の生産条件の管理について制約を受けにくくして、賦形性を向上させることができるロール成形装置を提供する。

【解決手段】外周面に凹凸模様1を有するロール型2を備えて形成され、前記ロール型2を回転させてグリーンシート3の表面を押圧することによって前記表面に凹凸模様4を形成するようにしたロール成形装置に関する。前記ロール型2が中空状に形成され、前記ロール型2の外周面に前記ロール型2の内外に連通する無数の微細穴5が設けられている。前記ロール型2の外周面のうち前記グリーンシート3に接触している部分の微細穴5を通じて吸気するように制御可能に形成されている。

(もっと読む)

ロール成形装置

【課題】高い生産性を維持しつつ、凹凸模様その他の生産条件の管理について制約を受けにくくして、離型性を向上させることができるロール成形装置を提供する。

【解決手段】外周面に凹凸模様1を有するロール型2を備えて形成され、前記ロール型2を回転させてグリーンシート3の表面を押圧することによって前記表面に凹凸模様4を形成するようにしたロール成形装置に関する。前記ロール型2が中空状に形成され、前記ロール型2の外周面に前記ロール型2の内外に連通する無数の微細穴5が設けられている。前記ロール型2の外周面のうち前記グリーンシート3に接触している部分の微細穴5を通じて排気するように制御可能に形成されている。

(もっと読む)

セラミック基板の製造方法

【課題】立体形状の制約が小さくなり成形密度が高い成形体が得られるセラミック基板の製造方法を提供する。

【解決手段】セラミック基板の製造方法は、(a) 第1のセラミックスグリーンシートの温度をガラス転移温度以上に昇温する工程と、(b) 前記工程(a)の後に前記第1のセラミックスグリーンシートの第1の主面に型を圧入する工程と、(c) 前記第1のセラミックスグリーンシートの第1の主面に前記型を圧入した状態のまま前記第1のセラミックスグリーンシートの温度をガラス転移温度未満に降温する工程と、(d) 前記工程(c)の後に前記第1のセラミックスグリーンシートと前記型とを分離する工程と、を備える。

(もっと読む)

窯業系建材及びその製造方法

【課題】自然な凹凸の粗密分布を容易に表現することができると共に破損の発生しにくい窯業系建材を提供する。

【解決手段】窯業系建材1の表面に、幅0.2〜3.0mm、深さ0.2〜1.0mmの第一の凹部2と、幅0.5〜4.0mm、高さ0.1〜2.0mmの第一の凸部3とのうち、少なくとも一方を、複数形成する。

(もっと読む)

セメント系基材の製造方法

【課題】セメント系成形体にプレス成形を施すプレス成形工程においてセメント系成形体の裏面ヒケの発生を抑制することができるセメント系基材の製造方法を提供する。

【解決手段】セメント系成形体1にプレス成形を施した後、養生硬化することでセメント系基材を得る。予め前記セメント系成形体1と同一の材質からなる試験用成形体についてプレス成形時の圧縮量とプレス成形後の試験用成形体に生じる裏面ヒケ4の深さとの関係を導出すると共にこの関係に基づいて前記裏面ヒケ4の深さが所定の値以下となるための限界圧縮量を導出する。プレス成形前のセメント系成形体の厚みをT0、プレス成形による押圧時のセメント系成形体の厚みをT1、限界圧縮量をTcとした場合に、T1≦T0≦T1+Tcの関係を満たすように、プレス成形前のセメント系成形体1の厚みT0を調整する。

(もっと読む)

1 - 10 / 48

[ Back to top ]