国際特許分類[C21C1/02]の内容

化学;冶金 (1,075,549) | 鉄冶金 (18,991) | 銑鉄の処理,例.精製,錬鉄または鋼の製造;鉄系合金の溶融状態での処理 (3,894) | 銑鉄の精製;鋳鉄 (717) | 脱りんまたは脱硫 (464)

国際特許分類[C21C1/02]に分類される特許

101 - 110 / 464

製鋼スラグからの鉄及び燐の回収方法及び燐酸肥料用原料

【課題】 燐を含有する製鋼スラグの製銑工程及び製鋼工程へのリサイクルにあたり、該スラグから予め燐を安価に回収するとともに、回収した燐を資源として有効活用する。

【解決手段】 本発明の製鋼スラグからの鉄及び燐の回収方法は、燐を含有する製鋼スラグを還元処理し、燐を0.5質量%以上含有する高燐高マンガン銑鉄を回収する第1の工程と、前記還元処理によって得られたスラグを製銑工程または製鋼工程へリサイクルする第2の工程と、前記高燐高マンガン銑鉄を脱マンガン処理する第3の工程と、脱マンガン処理により生成したスラグを排出する第4の工程と、スラグが排出された後の処理容器内の溶銑に対して脱燐処理する第5の工程と、第5の工程により溶銑中燐濃度が0.10質量%以下となるまで脱燐処理された溶銑を製鋼工程にリサイクルする第6の工程と、第5の工程の脱燐処理で生成したスラグを回収して燐酸資源原料とする第7の工程と、を有する。

(もっと読む)

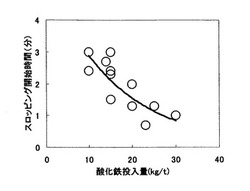

スロッピング防止方法

【課題】高速送酸下でも送酸速度を低下させることなくスロッピングを防止でき、炭材の使用量も削減でき、設備費も安価なスロッピング防止方法を提供する。

【解決手段】上底吹き型の転炉を用いて、上吹き酸素流量2.0〜4.0Nm3/min/tonで溶銑へ向けて4〜8分間上吹き酸素を吹き付け、かつ、上吹き酸素の吹き付け開始から1〜4分経過中に溶銑トン当たりMkg(10≦M≦30)の酸化鉄を一括して又は断続的に転炉内に投入して、上吹き酸素の吹付け終了時のスラグ塩基度(CaO%/SiO2%)を2.0〜2.5、T.Fe濃度を5〜15%として溶銑を脱燐処理する。酸化鉄の投入完了時点から、{26/(M-1.4)-1.0}≦T≦{26/(M-1.4)}を用いて計算される時間T(T≧0)が経過した時点から、溶銑トン当たり0.4〜1.0kgの炭材を、サブランスを通じて溶銑トン当たり0.4〜1.0kg/minの速度でスラグ層内に吹き込むことにより、脱燐処理中のスロッピングを防止する。

(もっと読む)

鋼屑中の銅の除去方法及び鋼屑を鉄源とした溶鋼の製造方法

【課題】 鉄源として鋼屑を使用して高級鋼を製造するに際し、鋼屑を少ないエネルギー使用量で効率良く溶解するとともに、鋼屑中の銅を効率良く且つ大がかりな設備を必要とせずに除去することのできる脱銅方法を提供する。

【解決手段】 本発明の鋼屑中の銅の除去方法は、溶解室2と、該溶解室の上部に直結し、溶解室で発生する排ガスが導入されるシャフト型の予熱室3と、を有するアーク炉1を用い、鋼屑20が前記予熱室と前記溶解室とに連続して存在する状態を保つように鋼屑を予熱室に供給しながら、溶解室内にて鋼屑を加炭溶解して溶融鉄21を生成させ、その後、生成した溶解室内の溶融鉄に、脱銅用フラックス吹き込みランス10を介して硫黄含有フラックスを吹き込み添加して該溶融鉄に含有される銅を除去し、銅を除去した後の溶融鉄をアーク炉から保持容器に出湯する。

(もっと読む)

溶銑の精錬方法

【課題】 混銑車に収容された溶銑にインジェクションランスを浸漬させ、このインジェクションランスから精錬用の酸素ガスや攪拌用またはフラックス搬送用の窒素ガスなどを溶銑に吹き込んで溶銑に対して脱珪処理または予備脱燐処理の酸化精錬を行うにあたり、従来と比較して反応効率を高めることが可能な精錬方法を提供する。

【解決手段】 長手方向の中央部が円筒状で、長手方向の両端部が円錐状に狭くなった紡錘形の混銑車炉体2に収容された溶銑に、インジェクションランス7を傾斜して浸漬させ、インジェクションランスから精錬用の酸素ガス或いは搬送用ガスともに固体酸素源または石灰源を吹き込んで溶銑中の珪素または燐を酸化除去する、溶銑の精錬方法であって、前記インジェクションランスを、水平面への投影図でみたとき、前記混銑車炉体の長手方向の中心軸Pとは離れた位置に、且つ、前記中心軸の方向と平行な方向に配置する。

(もっと読む)

鋼屑中の銅の除去方法

【課題】 鉄源として銅含有鋼屑を使用して高級鋼を製造するに際し、鋼屑中の銅を効率良く、且つ大がかりな設備を必要とせずに除去する方法を提供する。

【解決手段】 本発明による鋼屑中の銅の除去方法は、アーク炉を使用して銅含有鋼屑を加炭溶解して製鋼用溶銑を製造し、その後、該溶銑に含まれる銅を硫黄含有フラックスを用いて除去し、次いで、溶銑に含まれる硫黄を除去することを特徴とする。この場合、アーク炉として、溶解室と、その上部に直結し、銅含有鋼屑を予熱するためのシャフト型の予熱室とを有するアーク炉を使用すること、前記硫黄含有フラックスとしてNa2Sを主成分とするフラックスを使用すること、銅の除去処理を機械攪拌式精錬装置で行うことなどが好ましい。

(もっと読む)

混銑車における溶銑の脱りん処理方法

【課題】混銑車にて脱りん処理を行うに際して、脱りん処理の時間短縮を図りながらスラグのフォーミングの発生を抑制することができるようにする。

【解決手段】脱りん処理を3段階に分け、第1段階では、固体酸素の吹き込み速度を0.11〜0.18Nm3/min/tonとすると共に、CaOの吹き込み速度を0.50

〜0.85kg/min/tonする。第2段階では、固体酸素の吹き込み速度を0.07〜0.10Nm3/min/tonとすると共に、CaOの吹き込み速度を0.26〜

0.46kg/min/tonとする。第2段階後の第3段階では、固体酸素の吹き込み速度を第2段階に示した範囲と同じとした上で、固体酸素の吹き込み速度を0.20〜0.31Nm3/min/tonとする。第1段階、第2段階及び第3段階では、固体酸素

と気体酸素の吹き込み速度の合計を0.34Nm3/min/ton以下にする。

(もっと読む)

転炉設備の操業方法

【課題】3基の転炉を用いて脱りん処理と脱炭処理とを行う操業において、高効率で操業を行うことができるようにする。

【解決手段】3基の転炉2A、2B、2Cを備え、第1転炉2Aで出湯された溶銑を受ける取鍋3が第1転炉2Aの装入側へ移動可能となっている転炉設備1において、(i) 第1転炉2Aへ脱りん用の溶銑を装入する作業と、第1転炉2Aにて処理した脱りん処理後の溶銑を第2転炉2B又は第3転炉2Cへ装入する作業とを同時に行った上で、第1転炉2Aにて脱りん処理を行うと共に第2転炉2B又は第3転炉2Cにて脱炭処理を行う。(ii)(i)において第2転炉2Bにて脱炭処理を行った場合は第3転炉2Cに溶銑を装入して脱炭処理を行い、(i)において第3転炉2Cにて脱炭処理を行った場合は第2転炉2Bに脱りん処理後の溶銑を装入して脱炭処理を行う。

(もっと読む)

転炉設備の操業方法

【課題】P1C2操業とC3操業とを行う転炉の操業を適正化することによって、目標とする生産チャージ数を確保しつつ脱りん処理の実施比率を高められる効率の良い操業を行うことができるようにする。

【解決手段】P1C2操業の実施比率Rbが、(Na−N)÷(Na−Nb)×0.7≦Rb≦(Na−N)÷(Na−Nb)を満たすように、P1C2操業とC3操業とを組み合わせた操業を行う。Tn: 転炉工場(転炉設備)の非稼動時間 (分/日)、Ta:「C3操業」のサイクルタイム(分/ch)、Na:「C3操業」の生産能力(ch/日)、Tb:「P1C2操業」のサイクルタイム(分/ch)、Nb:「P1C2操業」の生産能力(ch/日)、Rb:「P1C2操業」の実施比率[Rb=Cb÷(Cb+Ca)]、Ca:「C3操業」の生産チャージ数(ch/日)、Cb:「P1C2操業」の生産チャージ数(ch/日)、N:目標生産チャージ数[N=Ca+Cb(ch/日)]

(もっと読む)

吹錬方法、吹錬システム、低りん溶銑の製造方法、及び低りん溶銑の製造装置

【課題】溶銑の脱りん吹錬の吹錬において、効率的に低りん溶銑を製造することができ、且つ、実操業にも問題なく適用することができる、吹錬方法、吹錬システム、低りん溶銑の製造方法及び低りん溶銑の製造装置を提供する。

【解決手段】 上底吹き転炉を用いて、溶銑の浴面に酸素を吹き付けるとともに粉状CaO含有脱りん剤を吹き付ける、溶銑脱りんにおける吹錬方法であって、吹錬中の排ガス流量、排ガス成分、上底吹きガス流量、副原料投入量及び溶銑成分から酸素バランスを計算して得られる炉内蓄積酸素量原単位を逐次求め、吹錬初期における炉内蓄積酸素量原単位の値が所定値以上となるように、粉状CaO含有脱りん剤の投入開始時期を制御することを特徴とする吹錬方法とし、当該方法を用いた吹錬システム、低りん溶銑の製造方法や製造装置とする。

(もっと読む)

溶湯攪拌用インペラ

【課題】羽根部の下方外縁部の耐火物が脱落することを抑制したインペラを提供する。

【解決手段】芯金12を耐火物1b、2cで被覆してなる軸部1と羽根部2とを備え、芯金12から羽根部2の下方外縁部2bに延びるスタッド3を有する構造とする。更に、スタッド3は先端がY或いはV字形状をしている。また、芯金12は、軸部1に埋設される軸芯金1aと、軸芯金1aの下端部から横方向に延びる羽根部2に埋設される羽根芯金2aとを備え、スタッド3は、羽根芯金2aから羽根芯金2aより下方且つ外方に延出する。

(もっと読む)

101 - 110 / 464

[ Back to top ]