国際特許分類[C21C1/02]の内容

化学;冶金 (1,075,549) | 鉄冶金 (18,991) | 銑鉄の処理,例.精製,錬鉄または鋼の製造;鉄系合金の溶融状態での処理 (3,894) | 銑鉄の精製;鋳鉄 (717) | 脱りんまたは脱硫 (464)

国際特許分類[C21C1/02]に分類される特許

81 - 90 / 464

製鋼スラグの資源化方法及び燐酸肥料用原料

【課題】 製鋼プロセスで発生する脱炭精錬スラグ及び予備脱燐スラグから金属鉄を安価に回収するとともに、これら製鋼スラグを、体積膨張や海水の白濁現象を起こさない土木建築材料または環境改善材料、更には燐酸肥料用原料として利用する。

【解決手段】 本発明の製鋼スラグの資源化方法は、転炉での溶銑の脱炭精錬において発生した脱炭精錬スラグと、溶銑の予備脱燐処理において発生した予備脱燐スラグとを、これらを混合した後の混合物の塩基度(質量%CaO/質量%SiO2)が1.5〜2.8になるように混合し、該混合物に対して、炭素、珪素、アルミニウムのうちの1種以上を含有する還元剤を用いて前記スラグ中の鉄酸化物を還元するための還元処理を行い、該還元処理によって得られた金属鉄を鉄源として利用するとともに、前記還元処理後のスラグを土木建築材料、環境改善材料、燐酸肥料用原料の何れか1種または2種以上として利用する。

(もっと読む)

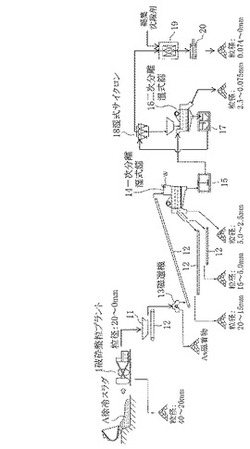

鉄鋼スラグの湿式分級設備

【課題】鉄鋼スラグを破砕整粒した際に、鉄鋼スラグ表面に付着した微粉を効率的に除去し分級する設備を提供する。

【解決手段】破砕整粒した鉄鋼スラグを分級する湿式篩14、16を有する。この湿式篩14、16の篩下から、前記篩い分けしたものよりも粒径が小さく比重の小さいものを遠心分離する湿式サイクロン18を有する。

【効果】湿式篩、及び湿式サイクロンで鉄鋼スラグ表面に付着した微粉を効率的に分級することで、再度篩分けの必要が無い。また、鉄を含有している鉄鋼スラグは、スラグと鉄分を効率的に分級分離することが可能である。

(もっと読む)

製鋼スラグからの鉄及び燐の回収方法並びに高炉スラグ微粉末または高炉スラグセメント及び燐酸資源原料

【課題】 脱燐スラグなどの燐を含有する製鋼スラグのリサイクルにあたり、該製鋼スラグから燐及び鉄を安価に回収するとともに、回収した燐及び鉄をそれぞれ資源として有効活用することのできる、製鋼スラグからの鉄及び燐の回収方法を提供する。

【解決手段】 本発明の回収方法は、燐を含有し固化した後に金属鉄が分離された製鋼スラグを、炭素、珪素、Alなどの還元剤を用いて還元処理して、該スラグ中の鉄酸化物及び燐酸化物を燐含有溶融鉄として還元・回収する第1の工程と、還元・回収された製鋼スラグを、製銑工程または製鋼工程におけるCaO源としてリサイクルする第2の工程と、還元処理により回収した燐含有溶融鉄を、燐含有溶融鉄中の燐濃度が0.1質量%以下となるまで脱燐処理し、CaO系フラックス中に燐を濃縮させる第3の工程と、この燐濃度が0.1質量%以下の燐含有溶融鉄を、鉄源として高炉から出銑された高炉溶銑に混合する第4の工程と、を有する。

(もっと読む)

製鋼スラグの処理方法

【課題】製鋼スラグを有効利用できる処理方法を提供する。

【解決手段】製鋼スラグを有機酸溶液中で攪拌後、固液分離して、Fe2O3含有量が40質量%以上である高鉄含有物を回収する製鋼スラグの処理方法。

有機酸溶液としては、サリチル酸メタノール溶液を使用することが好ましい。

高鉄含有物は、製鋼原料、セメントクリンカー用原料及び/又はコンクリート用混和材として使用することができる。

(もっと読む)

溶銑の脱硫方法

【課題】硫黄濃度が10ppm以下である低硫溶銑を確実に製造することができ、後工程で復硫が生じても改めて脱硫処理を行う必要がなく、後工程における脱硫処理を省略することができる。

【解決手段】脱硫剤の有効石灰原単位を8.7以上とし、脱硫剤の硫黄濃度を3質量%未満とし、脱硫処理後の温度を1330℃以上とし、脱硫処理の際に持ち込まれる前処理スラグの組成のCaO/SiO2を0.5以上で且つFeOを20%以上する。前処理スラグの原単位bと脱硫剤の原単位aとの関係をa/b>20とし、攪拌動力密度εと脱硫剤の原単位aとの関係をε>40×aとし、インペラの位置を示す(h2+h3)/Zを0.2以上0.5以下とする。

(もっと読む)

擬似溶銑の製造方法

【課題】脱硫効率を高位に安定させることができ、しかも製造する各種製品に適した脱硫処理を行って擬似溶銑を製造できる擬似溶銑の製造方法を提供する。

【解決手段】電気加熱装置が設けられた処理炉10に装入され一旦貯留された溶銑の温度制御を行う溶銑保持工程と、最終的に成分調整された溶銑を精錬炉11に装入して脱炭処理を行う脱炭精錬工程との間に、溶銑の脱硫処理を行う脱硫処理工程を設け、溶銑保持工程と脱硫処理工程により溶銑から成分調整された溶銑を製造する。

(もっと読む)

脱硫スラグの処理方法、脱流用フラックスの製造方法および脱硫スラグの連続使用方法ならびに脱硫スラグの処理装置

【課題】硫化水素やSOxなどの有害物質の大気開放を行うことなく、硫黄分を高温高圧水に抽出・除去した後、フラックスとして使用する脱硫スラグの連続使用方法および処理装置を提供する。

【解決手段】本発明は、脱硫スラグと水とを耐圧容器に収容後、前記耐圧容器を加温することにより収容される水を150〜300℃の高温高圧水とし、生成した前記高温高圧水と前記脱硫スラグとの接触により前記脱硫スラグ中の硫黄分を前記高温高圧水中に抽出する抽出工程と(ステップS106)、前記抽出工程終了後、高温高圧状態を保持しながら前記耐圧容器内の前記高温高圧水を排出する排出工程と(ステップS107)、を含む。

(もっと読む)

溶銑の脱燐方法

【課題】上吹き酸素流量を2.0〜5.0Nm3/min/溶銑tに増加しても上吹きされるCaO粉体の飛散ロスが少なく,処理後スラグ中遊離CaOを抑制しつつ,処理後溶銑中[%P]を0.015質量%以下にまで低減する溶銑の転炉型脱燐方法を提供する。

【解決手段】上底吹き転炉で,供給されるCaOの40質量%以上を粉状CaO含有物質として,0.2〜0.6Nm3/min/溶銑tの底吹きガス流量で該溶銑を撹拌しつつ,脱燐処理後のスラグ塩基度が2〜3になるよう調整し,粉状CaO含有物質に含まれているCaOが1〜6kg/min/溶銑tの速度で上吹きされ,かつ,CaO:30〜50質量%,FetO:40〜65質量%,SiO2:1〜10質量%,Al2O3:1〜20質量%以下,且つそれら4成分の合計が90質量%以上の化学組成を有するプリメルトフラックス4〜10kg/溶銑tを吹錬直前及び/又は吹錬中に添加する。

(もっと読む)

溶銑の脱燐処理方法

【課題】スピッティングやダスト発生の抑制とスロッピング発生の抑制を両立して高速送酸処理を実現しつつ、さらに高脱燐能を得ることができる転炉型溶銑予備脱燐方法を提供する。

【解決手段】上底吹き型の転炉を用い、上吹き酸素を該転炉内の溶銑へ吹き付けて溶銑を脱燐処理する方法であって、脱燐処理中には上吹き酸素の供給速度を溶銑トン当たり2.5〜4.0Nm3/minとし、かつ、スラグ生成剤として脱炭スラグおよび取鍋スラグの少なくとも一方を該転炉内に投入した後に、サブランスより粉末状加炭剤をC質量換算で1.5〜5.5kg/t吹き付けることを特徴とする溶銑の脱燐処理方法。

(もっと読む)

溶銑の保温方法

【課題】溶銑収納容器にて溶銑予備処理(溶銑脱硫)を行った後、引き続き当該溶銑収納容器に収納して待機させている溶銑を効率良く保温することができる溶銑の保温方法を提供する。

【解決手段】溶銑収納容器にて溶銑脱硫を行った後、引き続き当該溶銑収納容器に収納して待機させている溶銑を保温するに際して、前記溶銑収納容器においてCaOを主とした脱硫剤を用いて溶銑脱硫を行い、その際に不可避的に発生する脱硫スラグを、当該溶銑収納容器から除去することなく、当該溶銑収納容器内に残留させることによって、前記溶銑を保温するようにする。

(もっと読む)

81 - 90 / 464

[ Back to top ]