国際特許分類[C21C1/02]の内容

化学;冶金 (1,075,549) | 鉄冶金 (18,991) | 銑鉄の処理,例.精製,錬鉄または鋼の製造;鉄系合金の溶融状態での処理 (3,894) | 銑鉄の精製;鋳鉄 (717) | 脱りんまたは脱硫 (464)

国際特許分類[C21C1/02]に分類される特許

71 - 80 / 464

溶銑の脱硫方法

【課題】溶銑S濃度を正確に推定して、CaOを含む脱硫材の使用量を低減することができる溶銑の脱硫方法を提供する。

【解決手段】CaOを主体とする脱硫材を、溶銑中に吹き込むか、又は、溶銑表面に添加して溶銑の脱硫を行う脱硫方法において、(i)脱硫前、溶銑のAlを0.015〜0.04質量%に調整し、(ii-1)酸素濃度センサーで、脱硫処理開始前と脱硫処理途中の少なくとも2回、溶銑の酸素活量を測定し、(ii-2)測定値の変化量に基づいて、溶銑のS濃度を推定し、その後の脱硫処理に使用する脱硫材の量を算出することを特徴とする溶銑の脱硫方法。

(もっと読む)

攪拌式脱硫装置及び攪拌式脱硫装置用インペラ

【課題】作業者が高温のインペラに近づくことなくインペラ交換作業を行うことができ、またインペラ交換時間も短縮できる攪拌式脱硫装置を提供する。

【解決手段】攪拌用駆動源5によって回転駆動される主軸7の下方にインペラ軸8を連結する。主軸7とインペラ軸8とは、主軸フランジ7a及びインペラフランジ8cを介して連結される。インペラ軸8を上下方向に二分割し、インペラフランジ8cが設けられる上側の分割インペラ軸8aの下端部に、雌ねじ10及び雄ねじ11のいずれか一方を形成する。回転翼4が設けられる下側の分割インペラ軸8bの上端部に、雌ねじ10及び雄ねじ11のいずれか一方に螺合する雌ねじ10及び雄ねじ11の他方を形成する。

(もっと読む)

溶銑の脱燐処理方法

【課題】 バーナ機能により脱燐精錬剤を加熱しつつ溶銑に吹付けて溶銑を脱燐処理するにあたり、添加した冷鉄源を所定の脱燐処理時間の期間で溶解する。

【解決手段】 底吹き羽口7から攪拌用ガス28を吹込んで溶銑26を攪拌しながら、上吹きランス3の中心孔から不活性ガスと共に石灰系脱燐精錬剤29を溶銑に吹付けると同時に、中心孔の周囲に配置した燃料噴射孔から燃料を供給し且つ燃料噴射孔の周囲に配置した燃料燃焼用酸素ガス噴射孔から酸素ガスを供給して火炎を形成し、該火炎によって脱燐精錬剤を加熱すると共に、燃料燃焼用酸素ガス噴射孔の外側に配置した3孔以上の周囲孔から酸素ガスを溶銑に供給して、5〜30質量%の配合比率の冷鉄源が装入された溶銑を脱燐する脱燐処理方法であって、攪拌用ガスの流量Qを冷鉄源の配合比率Xに応じて(1)式を用いて求め、求めたガス流量以上の攪拌用ガスを吹込んで脱燐する。

Q=0.02×(X−5)+0.10…(1)

(もっと読む)

溶銑の脱硫方法

【課題】 使用済み耐火物、特にMgOまたはAl2O3を含有し、SiO2を含有しない使用済み耐火物を、回転するインペラーによって溶銑とCaO系脱硫剤とを攪拌して溶銑を脱硫処理する溶銑の脱硫処理における精錬剤として有効活用する。

【解決手段】 本発明に係る溶銑の脱硫方法は、製鉄所で発生し、30mm以下の粒径に予め破砕・調製された、主成分をMgOまたはAl2O3とし、SiO2を含有しない使用済み耐火物を、該使用済み耐火物とCaO系脱硫剤6との合計添加量に対して5〜30質量%の範囲内となるように溶銑3に添加し、添加したCaO系脱硫剤及び使用済み耐火物を、回転するインペラー4によって溶銑と攪拌混合して溶銑を脱硫処理する。

(もっと読む)

溶銑の脱硫方法

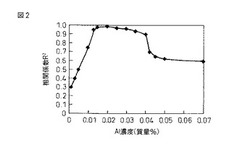

【課題】CaOとMgOを主成分とする精錬剤を用いて溶銑の脱硫を行う際、溶銑にAlを添加して、Al濃度を適正範囲に制御し、脱硫能の低下を抑制する。

【解決手段】CaO及びMgOを主成分とする精錬剤を用いて溶銑の脱硫を行う方法において、溶銑のAl濃度を0.005〜0.1%に調整して、カルシューム−アルミネートの生成を抑制する。

(もっと読む)

高温スラグの処理方法

【課題】スラグの2次冷却過程における冷却水使用量を過不足ない最適量とするために、ロータリークーラー内のスラグ温度に対応して散水量を制御することができる高温スラグの処理方法を提供すること。

【解決手段】高温のスラグを1次冷却したうえ、冷却装置の内部を移動させつつ2次冷却する高温スラグの処理方法であって、2次冷却を行う冷却装置として、スラグに散水を行う冷却水吹付け手段と、スラグと接触しない位置で雰囲気温度を測定する熱電対とを内部に備えた冷却装置を使用し、該熱電対を用いて測定した雰囲気温度を、事前に定めた散水量決定テーブルにあてはめて冷却水吹付け手段の散水量の制御を行う。

(もっと読む)

ダストを使用した溶銑の脱りん方法

【課題】ダストを精錬剤に使用して溶銑の脱りん処理を行うに際して、脱りん効率を損なうことなくスラグのフォーミングの発生を防止しながら溶銑の脱りん処理を行うことができるようにする。

【解決手段】脱りん処理を初期、中期、末期に分けて精錬を行うとし、初期に使用する初期精錬剤と中期に使用する中期精錬剤と末期に使用する末期精錬剤とには、高炉ダストを含む複数のダストを使用することとし、初期精錬剤及び中期精錬剤に関しては、混合した混合ダスト中のフリーC濃度を5.0質量%以下とし、且つ、混合ダストの配合比率を40質量%以下としており、末期精錬剤に関しては、混合ダスト中のフリーC濃度を2.0質量%以下とし、且つ、混合ダストの配合比率を10質量%未満としており、初期精錬剤、中期精錬剤及び末期精錬剤を使用して脱りん処理を行う。

(もっと読む)

溶銑の放熱抑制方法

【課題】大掛かりな設備を設置する必要がなく、また保温剤コストが増大せず、さらには保温剤使用に伴うスラグ量の増大やMgO濃度の上昇といった次工程に悪い影響を及ぼすことのない溶銑の放熱抑制方法を提供する。

【解決手段】溶銑脱硫−溶銑脱燐の順序で予備処理を行う工程における溶銑の放熱抑制方法である。溶銑の脱硫処理後、脱硫処理に使用したスラグを除去した後に、原単位で0.3kg/ton〜1.0kg/tonの生石灰を溶銑の表面に添加する。次工程の溶銑脱燐処理において、表面被覆剤として投入した前記生石灰の添加量を所定の生石灰添加量から減量する。

【効果】特別な被覆剤を使用することなく、溶銑予備処理後の放熱を抑制することができる。

(もっと読む)

石灰系フラックスおよびその製造法

【課題】脱硫・脱燐に寄与するNa2 Oを積極的多量に生石灰に混成させたかたちの精錬剤とすること、Na2 Oが溶湯投入直後に消失することなくCaOとともに溶鉄内での反応を可能にしておくこと、Na2 Oの原料となるNa2 CO3 の精錬剤への転化率を高めて未消費損失を可及的に抑制できるようにすること。

【解決手段】カルシウム・アルミネート・ソーダの混成固形物CaO・Al2 O3 ・Na2 Oを30ミリメートル以下に粉砕した石灰系フラックスであり、これにはCaO100重量部に対してAl2 O3 は80ないし120重量部、Na2 Oは24ないし76重量部含ませる。また、カルシウム・フェライト・ソーダの混成固形物を粉砕した石灰系フラックスとする場合、CaO100重量部に対してFe2 O3 は90ないし130重量部、Na2 Oは25ないし80重量部含ませる。

(もっと読む)

製鋼スラグからの鉄及び燐の回収方法並びに高炉スラグ微粉末または高炉スラグセメント及び燐酸資源原料

【課題】 燐を含有する製鋼スラグの製銑工程及び製鋼工程へのリサイクルにあたり、該スラグから予め燐を安価に回収するとともに、回収した燐を資源として有効活用する。

【解決手段】 金属鉄が分離された、燐を含有する製鋼スラグを還元処理し、燐を0.5質量%以上含有する高燐高Mn銑鉄を回収する第1の工程と、前記還元処理によって得られたスラグを製銑工程または製鋼工程へリサイクルする第2の工程と、前記高燐高Mn銑鉄を脱マンガン処理する第3の工程と、脱マンガン処理によって生成したスラグを排出する第4の工程と、スラグが排出された後の処理容器内の溶銑に対して脱燐処理する第5の工程と、第5の工程によって溶銑中燐濃度が0.10質量%以下となるまで脱燐処理された溶銑を製鋼工程にリサイクルする第6の工程と、前記第5の工程の脱燐処理で生成したスラグを回収して燐酸資源原料とする第7の工程と、を有する。

(もっと読む)

71 - 80 / 464

[ Back to top ]