国際特許分類[C21C1/02]の内容

化学;冶金 (1,075,549) | 鉄冶金 (18,991) | 銑鉄の処理,例.精製,錬鉄または鋼の製造;鉄系合金の溶融状態での処理 (3,894) | 銑鉄の精製;鋳鉄 (717) | 脱りんまたは脱硫 (464)

国際特許分類[C21C1/02]に分類される特許

31 - 40 / 464

フェロニッケルの脱硫方法

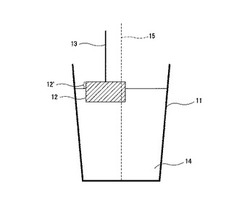

【課題】 生産効率や保温性に影響を与えない条件下で、熔湯と脱硫剤の接触頻度を増加させて、効率的な脱硫処理を行うことができるフェロニッケルの脱硫方法を提供する。

【解決手段】 撹拌羽根12を用いる撹拌装置を備えたレードル11内で還元炉から出銑された粗フェロニッケル熔湯14に脱硫剤を投入し、撹拌羽根12で撹拌して粗フェロニッケル熔湯14中の硫黄を除去するフェロニッケルの脱硫方法において、レードル11の水平方向における撹拌羽根の回転軸13の位置を偏心させて撹拌する。

(もっと読む)

製鋼スラグの燐分離方法および製鋼スラグの燐分離装置

【課題】CaO等を主成分とする製鋼スラグから高い分離性で燐を分離することができる、製鋼スラグの燐分離方法および製鋼スラグの燐分離装置を提供する。

【解決手段】製鋼スラグを酸化させる第1工程と、その製鋼スラグを粉砕する第2工程と、粉砕された製鋼スラグを、所定のpHを有する液体に浸漬させる第3工程と、その後、液体中の固体成分と液体成分とを分離する第4工程とを有する。第1工程は、製鋼スラグに含まれる酸化鉄をFe2O3および/またはFe3O4に変化させることにより、FeOの濃度が1質量%以下となるよう、製鋼スラグを酸化させる。酸化前の製鋼スラグは、トリカルシウム・フォスフェイト(3CaO・P2O5;濃度C3P)と、ダイカルシウム・シリケート(2CaO・SiO2;濃度C2S)とを成分とする固溶体相を有している。固溶体相は、C3P/(C2S+C3P)が、0.25以上0.95以下である。

(もっと読む)

溶鋼の製造方法

【課題】 溶銑を転炉で脱燐処理し、次いで、この溶銑を別の転炉で脱炭精錬を行って溶鋼を製造するにあたり、上吹きランスの流路内での発熱・燃焼を危惧することなく、高い着熱効率及び生産性で溶鋼を製造する。

【解決手段】 粉状精錬剤供給流路、燃料供給流路、燃料燃焼用ガス供給流路、脱燐精錬用ガス供給流路を、独立して有する上吹きランス3を用い、燃料供給流路から供給する燃料と燃焼用ガス供給流路から供給する酸化性ガスとにより火炎を形成させながら、粉状精錬剤供給流路から、酸化鉄、石灰系媒溶剤、可燃性物質のうちの1種以上を不活性ガスとともに供給し、且つ、脱燐精錬用ガス供給流路から酸化性ガスを供給して溶銑7を脱燐処理し、次いで、該溶銑を別の転炉に装入し、脱炭精錬用ガス供給流路を有する上吹きランスを用い、脱炭精錬用ガス供給流路から粉状の媒溶剤を脱炭精錬用酸化性ガスとともに転炉内の溶銑浴面に向けて供給して溶銑を脱炭精錬する。

(もっと読む)

製鋼スラグからの鉄及び燐の回収方法

【課題】 燐を含有する製鋼スラグの製銑工程及び製鋼工程へのリサイクルに当り、該スラグから燐及び鉄を安価に回収するとともに、回収した燐及び鉄を資源として活用する。

【解決手段】 本発明のスラグからの鉄及び燐の回収方法は、燐を含有する製鋼スラグを、該製鋼スラグの塩基度(CaO/SiO2)と還元処理温度Tとの関係が下記の(1)式を満足するように調整して炭素を含有する還元剤を用いて還元処理し、還元鉄を回収すると共にスラグに含有される燐の20質量%以上を気相へ還元除去する第1の工程と、還元処理によって燐含有量が低下したスラグを製銑工程又は製鋼工程でのCaO源としてリサイクルする第2の工程と、回収した還元鉄を製銑工程又は製鋼工程での鉄源としてリサイクルする第3の工程と、気相へ還元除去した燐を排ガス処理系統で回収して燐酸資源原料とする第4の工程と、を有する。 還元処理温度T(℃)≧200×(スラグの塩基度)+1050 …(1)

(もっと読む)

鉄系金属の脱硫剤

【課題】金属カルシウムを用いる脱硫剤で、水素爆発の原因となる空気中の水分との反応を防止でき、取扱いを容易とし、さらに簡単に製造でき、しかも低い温度で容易に且つ効率よく脱硫できる鉄系金属の脱硫剤を提供する。

【解決手段】金属カルシウムの表面に、有機物及び/又は無機物の皮膜又は層を表面に形成した脱硫剤として用いる。金属カルシウムの粒径0.5〜30ミリメートルの粒子であり、有機物が熱硬化性樹脂又は熱可塑性樹脂であり、前無機物が金属、珪酸ソーダ、又は公知の脱硫剤である。有機物又は無機物は、これを溶液又は溶融した状態とし、この中に金属カルシウムを浸漬することにより、表面に有機物又は無機物の皮膜又は層を形成する。

(もっと読む)

溶銑脱りん方法

【課題】吹錬中のスロッピングを安定的に回避しうる溶銑脱りん方法を提供する。

【解決手段】上底吹き転炉型容器を用い、上吹き酸素流量1.5〜4.0Nm3/min/溶銑t、底吹きN2流量0.1〜0.6Nm3/min/溶銑tとして、生石灰および酸化鉄を添加し、処理後のスラグ塩基度は1.5〜2.5で、吹錬中にサブランスからスラグへコークス粉を吹き付ける溶銑脱りん方法において、コークス粉吹き付け速度を、上吹き酸素流量および処理前溶銑中[Si]濃度と[Ti]濃度の和によって規定される所定の範囲とし、コークス粉吹き付け量を、上吹き酸素流量および上記の濃度の和により規定されたコークス粉吹き付け速度に基づき設定される所定の範囲とする。

(もっと読む)

混銑車の運行方法

【課題】混銑車を転倒させることなく安定して溶銑の払い出しを確実に行うことができると共に、混銑車による溶銑の搬送及び生産性を向上させることができるようにする。

【解決手段】混銑車1の運行を行うに際して、溶銑の払出時に電動機5の電流値を測定し、測定した電流値が脱りん処理の中止とする中止基準値以上であるか否かを判断し、電流値が中止基準値未満であれば、高炉2にて溶銑を受銑した後、脱りん処理を行う。電流値が中止基準以上であれば、高炉2にて溶銑後、脱りん処理を行わず、容器12を傾動して付着物Sの溶解を行う。付着物Sの溶解後、溶銑の払出時に再び電動機5の電流値を測定し、電流値が脱りん処理の中止解除とする解除基準値以下であるか否かを判断する。電流値が解除基準値以下であれば、以降の運行で脱りん処理を行い、電流値が解除基準値を超えていれば、再び付着物Sの溶解を行う。

(もっと読む)

脱硫剤及び溶融鉄の脱硫処理方法

【課題】 比較的簡便に製造可能で、特にフッ素を含有しなくても高効率で溶融鉄の脱硫処理を可能にする脱硫剤を提供する。

【解決手段】 上記課題を解決するための脱硫剤は、CaOを主成分とする粉状の石灰と、溶鉱炉で溶銑を製造する際に副産物として生成されるスラグを固化させた後に粉砕処理することにより得られた固体粉状物質と、を混合することにより製造されたことを特徴とする。この場合に、前記固体粉状物質と前記石灰との配合質量比(固体粉体物質の配合量(質量%)/石灰の配合量(質量%))を0.05以上1.0以下とする、前記固体粉状物質の平均粒子径を15μm以下とする、前記脱硫剤の塩基度((質量%CaO)/(質量%SiO2))を3.5以上とすることで、より一層脱硫効率が向上する。

(もっと読む)

インペラの回転数制御方法

【課題】従来のインペラの回転数制御方法は、インペラの回転数を高めに設定するので、インペラが不必要に摩耗されてしまうことがあり、インペラの耐用回数が低下している。

【解決手段】制御装置5は、記憶装置7に記憶されている設定回転数X0でインペラ3を回転させているときに、電流測定装置6により測定された負荷電流値Iを読み取り、読み取った負荷電流値Iが、記憶装置7に記憶されている閾値I0未満であると判定した場合に、負荷電流値Iが閾値I0以上となるようにインペラ3の回転数を上昇させる。

(もっと読む)

溶銑の脱燐処理における発炎抑制方法

【課題】 混銑車内の溶銑に浸漬ランスを浸漬させ、浸漬ランスから酸素ガスまたは不活性ガスを供給して溶銑を攪拌しながら脱燐処理する際に、炉口の上方に配置する集塵フードに設けられた、浸漬ランスの貫通するランス挿入孔から流出する排ガスの燃焼を抑制する。

【解決手段】 本発明の溶銑の脱燐処理における発炎抑制方法は、混銑車内の溶銑10に浸漬ランス4を浸漬させ、浸漬ランスから酸素ガスまたは不活性ガスを供給して溶銑を攪拌しながら脱燐処理するにあたり、混銑車1の炉口3の上方に配置する集塵フード5に設けられた、前記浸漬ランスの貫通するランス挿入孔7及び/またはその周囲に窒素ガスを吹き付けて、ランス挿入孔及びその周囲の雰囲気ガス中の酸素ガス濃度を低減させ、ランス挿入孔から流出する排ガスの燃焼を抑止する。

(もっと読む)

31 - 40 / 464

[ Back to top ]