光学素子用の内面反射防止黒色塗料

【課題】塗料の経時貯蔵安定性が高く、光学素子に塗工した成膜が耐光性に優れ、かつ、高温高湿環境下に長期保管しても高い内面反射防止機能を維持する光学素子用内面反射防止黒色塗料を提供する。

【解決手段】二酸化チタンとカーボンブラックとバインダ樹脂と分散剤と溶剤とを含有する塗料であり、該二酸化チタンの含有量は該塗料中の固形分を100質量%としたとき30.0〜70.0質量%であり、該カーボンブラックの含有量は0.1〜20.0質量%であり、該バインダ樹脂はポリオール化合物とイソシアネート化合物とアルコキシシラン化合物とをから形成され、該ポリオール化合物及びイソシアネート化合物のどちらか一方あるいは両方は重合性炭素−炭素二重結合を有し、該アルコキシシラン化合物は重合性炭素−炭素二重結合を有し、アルコキシシラン化合物の含有量は該塗料中の固形分を100質量%としたとき0.2〜10.0質量%である。

【解決手段】二酸化チタンとカーボンブラックとバインダ樹脂と分散剤と溶剤とを含有する塗料であり、該二酸化チタンの含有量は該塗料中の固形分を100質量%としたとき30.0〜70.0質量%であり、該カーボンブラックの含有量は0.1〜20.0質量%であり、該バインダ樹脂はポリオール化合物とイソシアネート化合物とアルコキシシラン化合物とをから形成され、該ポリオール化合物及びイソシアネート化合物のどちらか一方あるいは両方は重合性炭素−炭素二重結合を有し、該アルコキシシラン化合物は重合性炭素−炭素二重結合を有し、アルコキシシラン化合物の含有量は該塗料中の固形分を100質量%としたとき0.2〜10.0質量%である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はレンズやプリズム等の光学素子の縁や稜部、コバなどの周辺部に塗布膜を形成し、フレアやゴーストの発生原因となる迷光を吸収するための、光学素子用の内面反射防止黒色塗料に関する。

【背景技術】

【0002】

レンズやプリズム等の光学素子を組み合わせて構成される光学系では、各光学素子の縁や稜部などの周辺部に光が差し込むと乱反射や散乱による迷光を生じ、結像した画像にゴーストやフレアが発生し、画質低下の原因の一つとなってしまう。

【0003】

そこで、このような迷光による光学性能の低下を抑制するため、光学素子の縁や稜部などの周辺部に内面反射防止機能を持つ黒色塗料の塗膜を形成している。

【0004】

これら迷光の反射防止機能を持つ黒色塗料には、光吸収剤として光吸収能の高いコールタールと有機染料、光学素子との塗膜密着性の良さからエポキシ系の塗料が従来から広く用いられていた。

【0005】

しかしながら、コールタールや有機染料を用いた内面反射防止塗料は、耐光性に弱く、光学素子に塗工後の保管環境によっては経年劣化により退色・変色し、内面反射率が高くなり、迷光の吸収能が低下する問題を生じることがあった。

【0006】

この原因は、まず、有機染料などの着色成分は一般的に耐光性に弱いことが知られており、日光などの光に長期間暴露することにより染料が退色し、光吸収剤としての役割が弱くなることが推察される。

そこで、耐光性の高い顔料などを光吸収剤とする塗料が提案されている。

【0007】

例えば、平均粒径0.1μm以下、屈折率1.5以上の非黒色無機微粒子と黒色顔料を含有する内面反射防止塗料が提案されている(特許文献1)。しかし、この塗料では、耐光性は優れているものの、平均粒径0.1μm以下、屈折率1.5以上の非黒色無機微粒子と黒色顔料の両者を均一に分散しておくことが難しく、塗料を製造して数日経つと所望の内面反射防止機能が得られなくなるという、塗料の経時貯蔵安定性を保つのが困難な傾向があった。この原因は、異なる2種類の粒子同士間で相互作用が働き、凝集が起こってしまったからと推察される。

【0008】

他にも、コールタールや有機染料を含有しない内面反射防止塗料として、屈折率1.65以上のエポキシ樹脂前駆体と硬化触媒と黒色粒子を含む反射防止塗料も提案されている(特許文献2)。

【0009】

しかし、ここで提案されている塗料は、塗料の経時貯蔵安定性は幾分安定化しているものの、塗工した光学素子を苛酷環境(熱・湿度)下に保管した時、経時変化で塗膜と光学素子の界面剥れが生じ、内面反射防止効果が低下する(内面反射率が高くなり、迷光の吸収力が低下してしまう)現象が生じてしまうことがあった。

【0010】

このため、耐光性に優れ、塗料の経時安定性があり、光学素子に塗工した塗膜の高温高湿環境下においても低い内面反射率を維持する内面反射防止塗料の製品開発が要望されていた。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平07−82510号公報

【特許文献2】特開2009−282488号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

従って本発明の課題は、塗料の経時貯蔵安定性が高く、光学素子に塗工した成膜が耐光性に優れ、かつ、高温高湿環境下に長期保管しても高い内面反射防止機能を維持しうる、光学素子用の内面反射防止黒色塗料を提供することである。

【課題を解決するための手段】

【0013】

本発明は、少なくとも、非黒色無機顔料と、黒色顔料と、バインダ樹脂と、溶剤とを含有する光学素子用の内面反射防止黒色塗料において、

該非黒色無機顔料は二酸化チタンであり、該二酸化チタンの含有量は、該黒色塗料中の固形分を100質量%としたとき、30.0質量%以上70.0質量%以下であり、

該黒色顔料はカーボンブラックであり、該カーボンブラックの含有量は、該黒色塗料中の固形分を100質量%としたとき、0.1質量%以上20.0質量%以下であり、

該バインダ樹脂の構成は、少なくとも、ポリオール化合物と、イソシアネート化合物と、アルコキシシラン化合物とから形成したものであり、該ポリオール化合物及び該イソシアネート化合物のどちらか一方、あるいは両方は重合性炭素‐炭素二重結合を有し、

また、該アルコキシシラン化合物は、重合性炭素‐炭素二重結合を有し、かつ、該アルコキシシラン化合物の含有量は、該黒色塗料中の固形分を100質量%としたとき0.2質量%以上10.0質量%以下であることを特徴とする光学素子用の内面反射防止黒色塗料である。

【発明の効果】

【0014】

本発明の光学素子用の内面反射防止黒色塗料は、経時保管安定性があり、光学素子に塗工した成膜は、耐光性優れ、かつ高温高湿環境下に経時保管しても、低い内面反射率を維持している。

【図面の簡単な説明】

【0015】

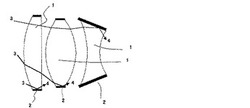

【図1】本発明の光学素子用内面反射防止黒色塗料をカメラ用レンズに塗工して、反射防止膜を形成した一例を示す断面概略図である。

【図2】本発明の光学素子用内面反射防止黒色塗料を直角三角プリズムに塗工して、反射防止膜を形成した内面反射率評価用試料の概略図である。

【図3】分光光度計による内面反射率の測定方法を説明するための概略図である。

【発明を実施するための形態】

【0016】

以下、本発明を詳細に説明する。

【0017】

本発明は、少なくとも、非黒色無機顔料と、黒色顔料と、バインダ樹脂と、溶剤とを有する光学素子用の内面反射防止黒色塗料に関する。

【0018】

そして、この塗料中の非黒色無機顔料と黒色顔料は、それぞれ、二酸化チタンとカーボンブラックであり、該黒色塗料中の固形分を100質量%としたとき、二酸化チタンの含有量は30.0質量%以上70.0質量%以下であり、カーボンブラックの含有量は0.1質量%以上20.0質量%以下である。

【0019】

さらに、塗料中のバインダ樹脂は、少なくとも、ポリオール化合物と、イソシアネート化合物と、アルコキシシラン化合物とを有している。ポリオール化合物及びイソシアネート化合物のどちらか一方、あるいは両方は重合性炭素‐炭素二重結合を有する。また、アルコキシシラン化合物は重合性炭素‐炭素二重結合を有し、そのアルコキシシラン化合物の含有量は、該黒色塗料中の固形分を100質量%としたとき、0.2質量%以上10.0質量%以下であることを特徴とする。

【0020】

図1は、本発明の内面反射防止黒色塗料を光学素子の一形態であるカメラ用レンズに塗工した一例の断面概略図である。

【0021】

ここでは、レンズ1のコバ縁に本発明の内面反射防止黒色塗料の塗膜2を形成している。この塗膜2により、レンズ外から差し込む入射光3のうちコバ縁に到達し内面反射する光(迷光)4を抑制・防止し、カメラで撮影した画像の、いわゆるゴーストやフレアといった現象が抑制されている。

【0022】

内面反射光の抑制・防止の度合いは、例えば、図2のような直角三角プリズム5の底面全面に塗膜2を形成し、図3のような測定法にて内面反射率を測定することで測定可能である。

【0023】

図3に示すように、光源6から放出された光をN偏光に設定した偏光板12に通し、スリット13にて集光した入射光7を、直角三角プリズム5内に差込ませ、塗膜2にて内面反射させ、三角プリズムから放出された(内面)反射光8を光検出器付き積分球9で受光し光強度を計測する。この時、内面反射光8の測定値は、偏光板12の向き、スリット13による入射光7の集光の程度や、直角三角プリズム5の大きさや積分球9との距離A(詳細には、プリズム頂点からの垂線10から積分球入り口11の距離A)、積分球9の大きさや積分球開口径の大きさBなどによって、値が異なってくるので注意が必要である。

【0024】

本発明では、直角三角プリズム5として30×30mm、t15mm、頂角90°のものを使用し、光源6として350乃至850nm間で5nm単位の分光が可能なものを使用する。また、スリット13として縦1mm×横3mm長方形のアパーチャをもつものを使用し、積分球9として光検出器付きのφ60mmの積分球を使用する。また、プリズム頂点からの垂線10から積分球入り口11の距離Aを15・√2mmとし、積分球開口径の大きさをφ15mmとする。

【0025】

なお、塗膜2のない直角三角プリズム5において、その屈折率をn、空気の屈折率を1.0とした場合、プリズム底面での入射光7の全反射の臨界角は、プリズム底面に対する鉛直線(垂線)10とのなす角度をθとすると、スネルの法則により、下記式で求まる。

θ=sin−1(sin90°/n)

すなわち、n=1.8の直角三角プリズム5では、θ=sin−1(sin90°/1.8)≒33.7°が臨界角で、入射光7が33.7°乃至90°の入射角で、全反射を起こす。

【0026】

このような全反射を起こす角度領域を狭くするには、塗膜2の屈折率を直角三角プリズムの屈折率に近づけるか、それ以上にすることが有効とされている。

【0027】

(二酸化チタン)

二酸化チタンには、硫酸法、塩素法などにより製造された、アナターゼ型、ルチル型、ブルカイト型の結晶形のものがあり、本発明では、いずれでも用いることができるが、より好ましくは、光活性が比較的に低く、かつ屈折率がより高いルチル型である。

【0028】

配合に使用する二酸化チタン粉末の表面には、通常水分などが数質量%程度付着しているため、該黒色塗料中の固形分を100質量%としたときの二酸化チタン量T(質量%)は、例えば以下のように換算して求める。

1)まず、配合に使用する二酸化チタン粉末中に含有される、水分を除く二酸化チタン固形分(質量%)を求める。デシケータ内に保管して十分に乾燥したアルミ皿に、二酸化チタン粉末をX1(g)計量して入れる。次に、この二酸化チタン粉末の入ったアルミ皿を120℃、1時間乾燥機に入れ、二酸化チタン表面に付着している水分を揮発させる。乾燥機から取り出したアルミ皿を、デシケータに保管し、ゆっくり室温まで冷ます。このアルミ皿に残った乾燥二酸化チタンをX2(g)計量する。そして、二酸化チタンの固形分A1(質量%)を下記式で求める。

A1=[(X2)/(X1)]/100

2)次に、この二酸化チタンを用いた塗料を配合調整し、この塗料全体に対する二酸化チタンの配合量(質量%)をA2とおく。

3)配合調整した塗料を、デシケータに保管して十分に乾燥したアルミ皿にZ1(g)計量する。この塗料の入ったアルミ皿を室温にて30分放置した後、120℃、1時間乾燥機に入れ、乾燥・硬化させる。乾燥機から取り出したアルミ皿を、デシケータに保管し、ゆっくり室温まで冷ます。このアルミ皿に残った乾燥・硬化した塗料固形物をZ2(g)計量する。

4)以上の測定結果より、該黒色塗料中の固形分を100質量%としたときの二酸化チタン量T(質量%)を下記式1で求める。

T=[(Z1)×(A2)×(A1)]/[(Z2)×100] (式1)

【0029】

近年、光学素子を搭載させるカメラ等の小型化により、従来、一般的であった屈折率1.5程度の硝材だけでなく、現在は1.7以上の高屈折率の硝材で作られた光学素子に対しても高い内面反射防止機能を要望されている。

【0030】

そこで、本発明の内面反射防止黒色塗料では、高屈折率の非黒色無機顔料である二酸化チタン(屈折率2.5乃至2.7)を該黒色塗料中の固形分を100質量%としたとき30.0質量%以上70.0質量%以下という高濃度で含有させることで、硝材の屈折率に近い塗膜を形成させることが可能になることが判明した。

【0031】

二酸化チタンの配合量は、より好ましくは該黒色塗料中の固形分を100質量%としたとき40.0質量%以上であり、濃度が高いほど、光学素子内の迷光を塗膜内に吸収させ、内面反射率を低下させることが可能である。但し、70.0質量%を超えると二酸化チタンの微分散状態の安定化が困難になり、再凝集が生じ、長期経時保管により塗料自体が増粘、内面反射率を著しく増加させてしまう。また30.0質量%より少ないと、十分な内面反射防止機能を発揮しなくなる。

【0032】

また、本発明に使用する酸化チタンは、結晶形の最小単位である平均一次粒子径で7nm以上50nm以下である微粒子二酸化チタンであることが好ましい。

【0033】

この二酸化チタンの平均一次粒子径は、透過型電子顕微鏡の観察画像により、求めることができる。

【0034】

微粒子二酸化チタンの製法としては、四塩化チタン、含水酸化チタン、チタンアルコキシドなどを原料とした、気相、液相法、及び化学処理などの方法がある。

【0035】

このように平均粒子径が小さい微粒子酸化チタンは、微粒子同士の凝集力が極めて大きく、微分散化するのに困難を伴う。また、得られた塗料も、二酸化チタンの光触媒作用により、バインダを変質させる恐れがある、そのため、二酸化チタンは、あらかじめ、アルミナ、シリカ、ジルコニア、有機シラン化合物、チタネートカップリング剤などにより、表面処理しておくことが望ましい。

【0036】

二酸化チタンの表面処理としては、特に、有機シラン化合物による疎水化処理が好ましい。なお、処理に使用する有機シラン化合物としては、メチルメトキシシラン、n−プロピルトリメトキシシラン、ジイソプロピルジメトキシシラン、イソブチルトリメトキシシラン、3,3,3−トリフロロプロピルトリメトキシシランなどを挙げることができる。

【0037】

二酸化チタン表面をメタノール疎水化度30.0%以上80.0%以下とすると、微粒子である二酸化チタンの疎水化表面が凝集力を適度に弱く保ち、かつ主剤中に含有するポリオール化合物と親和性を保ち、経時安定性の高い主剤を得ることができる。

【0038】

二酸化チタンのメタノール疎水化度(%)は、室温(約25℃)において、200mlのビーカーに試料0.1gを計量し、イオン交換水50gを加えマグネチックスターラで攪拌する。その中に、メタノールを、ビュレットから10秒ごとに約2ml滴下し、液面上に浮いた試料が完全になくなった状態を終点として、次式からメタノール疎水化度(%)を算出する。

メタノール疎水化度(%)=[滴定量/(滴定量+50)]×100

本発明においては、二酸化チタンは結晶型の異なるもの、上記疎水化度が異なるものを、2種以上混合して使用しても良い。

【0039】

(カーボンブラック)

本発明では、光吸収材としての黒色顔料に、耐光性に強いカーボンブラックを用いることで、光学素子に成膜した内面反射防止塗膜の優れた耐光性を得られている。

【0040】

また、カーボンブラックの赤外から紫外領域までの光を一様に吸収させる特異的な性質を用いて、該黒色塗料中の固形分を100質量%としたとき0.1質量%以上20.0質量%以下含有させることで、光学素子内の迷光を二酸化チタンを高濃度に配合することで塗膜内に浸み込ませた光を、塗膜内で捕捉・吸収し、光学素子と塗膜との界面での内面反射を抑制できる。カーボンブラックの配合量は、より好ましくは、該黒色塗料中の固形分を100質量%としたとき0.5質量以上である。カーボンブラックが0.1質量%より少なくなると、カーボンブラックの光吸収能が、二酸化チタンの光散乱力より弱くなり、急激に内面反射率が高くなってしまう。また、カーボンブラックが20.0質量%より多いと、微分散状態の安定化が困難になり、再凝集が生じ、長期経時保管により、塗料自体が増粘し、内面反射率を著しく増加させてしまう。

【0041】

ここで、配合に使用するカーボンブラック粉末の表面には、通常水分などの揮発性付着物が数質量%程度付着している。塗料固形分中のカーボンブラック量(質量%)は、二酸化チタン量(質量%)を求める「式1」について、「二酸化チタン」を「カーボンブラック」に置き換えることで同様に求めることができる。

【0042】

本発明に使用するカーボンブラックは、特に限定されないが、例えば、チャンネルブラック、オイルファーネスブラック、ガスファーネスブラック、サーマルブラック、アセチレンブラック、ボーンブラックなどを挙げることができる。これらのカーボンブラックの中でも、好ましくはチャネルブラック、ガスファーネスブラック及びオイルファーネスブラック、より好ましくは、ガスファーネスブラック及びオイルファーネスブラックが分散性に優れていて良い。

【0043】

これらカーボンブラックは、1種を、あるいは2種以上を混合して使用しても良い。

【0044】

内面反射をより抑える為のカーボンブラックの微分散化、及び、長期保管での塗料中のカーボンブラックの分散安定性のためには、カーボンブラックの一次粒子径とカーボンブラックの表面状態が影響する。カーボンブラック表面の親水性官能基がより多いほどバインダ樹脂のポリオール化合物に含まれる水酸基との相互作用により、より分散安定化され、より内面反射防止機能が維持される。

【0045】

そのため、本発明の塗料で配合させるカーボンブラックはpH2.5以上7.5以下であることが好ましく、揮発分が1.0質量%以上3.5質量%以下であることがより好ましい。また、カーボンブラックの平均一次粒子径は、20nm以上60nm以下であることが好ましい。

【0046】

カーボンブラックのpHの測定方法は、ビーカーにカーボンブラック5.0g、蒸留水(高速液体クロマト用、キシダ化学株式会社製)100ml、エチルアルコール(純分99.5%以上、高速液体クロマト用、キシダ化学株式会社製)5mlを加え、ビーカーを時計皿で(密閉しない程度に)覆い、5分間煮沸させる。常温まで冷却し、煮沸で減量分した分量の蒸留水を補填混合した後、上澄み液についてガラス電極pH計によって求めることができる。

【0047】

また、ここでいうカーボンブラックの揮発分とは、カーボンブラックの表面官能基がCO、CO2、H2Oなどの形で脱離したものであり、カーボンブラックをルツボに入れ、950℃で7分間加熱した時の減量の百分率(%)で表したものをいう。

【0048】

カーボンブラックの平均一次粒子径は、透過型電子顕微鏡における観察画像から求めることができる。

【0049】

(バインダ樹脂)

本発明の内面反射防止黒色塗料は、バインダ樹脂として、少なくとも、ポリオール化合物と、イソシアネート化合物と、アルコキシシラン化合物とから形成され、そのポリオール化合物及びイソシアネート化合物のどちらか一方、あるいは両方は、重合性炭素‐炭素二重結合基を有し、また、そのアルコキシシラン化合物も重合性炭素‐炭素二重結合を有する。ポリオール化合物とイソシアネート化合物とアルコキシシラン化合物とを配合することで、ポリオール化合物の水酸基とイソシアネート基によるウレタン反応と、重合性炭素‐炭素二重結合同士の共重合反応の、両方の反応を行い、光学素子に用いられる硝材と内面反射防止塗膜の界面で強靭な密着構造を構築させて、長期に高温高湿環境においても、高い内面反射防止能力を維持することが可能となる。

ここで、重合性炭素−炭素結合とは、付加重合し得る炭素−炭素二重結合を意味する。具体的には、例えば、ビニル基、アリル基、スチリル基、アクリロイル基、メタクリロイル基、アクリルアミド基、ブタジエン構造、重合性共役結合、などが挙げられる。バインダ樹脂は、塗膜としてなりえるのあれば、特に配合量を限定するものではないが、好ましくは、該黒色塗料における固形分を100重量%としたとき、5重量%以上70重量%以下であり、前記の二酸化チタンおよびカーボンブラック等の合計顔料分は、該黒色塗料における固形分を100重量%としたとき、30重量%以上80重量%以下であることが好ましい。また、ポリオール化合物とイソシアネート化合物の配合比も通常のウレタン樹脂となりえるのであれば特に限定されないが、「イソシアネート化合物のイソシアネート基」/「ポリオール化合物の水酸基」(NCO/OH)グラム当量比を0.5以上2.0以下とすることが好ましく、更に好ましくは0.8以上1.5以下である。

【0050】

(重合性炭素‐炭素二重結合を有するポリオール化合物)

「重合性炭素‐炭素二重結合を有するポリオール化合物」としては、同一分子中に2個以上の水酸基、及び、少なくとも1個の重合性炭素‐炭素二重結合を有すれば、特に限定されるものではない。

そのような「重合性炭素‐炭素二重結合を有するポリオール化合物」としては、例えばポリブタジエンポリオール、ポリイソプレンポリオールや2−ヒドロキシエチルアクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルアクリレート、2−ヒドロキシプロピルメタクリレート、2−ヒドロキシブチルアクリレート、2−ヒドロキシブチルメタクリレート、4−ヒドロキシブチルアクリレート、2−ヒドロキシ−3−フェノキシプロピルアクリレート、2−ヒドロキシ−3−アクリロイルオキシプロピルメタクリレート、グリセリンジメタクリレート、グリセリンメタクリレート・アクリレート、トリメチロールプロパンジアリルエーテル、グリセリンモノメタクリレート、グリシドール/アクリル酸付加物、ペンタエリスリトールトリアクリレート、ペンタエリスリトールトリアリルエーテル、ポリプロピレングリコールメタクリレート、ポリエチレングリコールメタクリレート、ポリカプロラクトンアクリレート、ポリカプロラクトンメタクリレート、2−ヒドロキシエチルモノビニルエーテル、4−ヒドロキシブチルモノビニルエーテル、N−メチロールアクリルアミド等が挙げられる。

また上記の「重合性炭素‐炭素二重結合を有するポリオール化合物」は、単独又は2種類以上を組み合わせて用いることができる。

【0051】

(ポリオール化合物)

後述する「重合性炭素―炭素二重結合を有するイソシアネート化合物」と組み合わせて使用する場合のポリオール化合物は、水酸基を2個以上有する化合物で、ポリウレタン樹脂の合成に通常使用するものであれば特に限定されないが、カーボンブラック及び二酸化チタンの分散性を維持する為には、重量平均分子量(Mw)が300以上100,000以下であることが好ましい。また、塗膜と光学素子との密着性や塗膜強度の確保の為には、OH価が10mgKOH/g以上1,000mgKOH/g以下であることが好ましく、ポリオール分子中に含有する活性水素基は2個以上8個以下であることが好ましい。

【0052】

このようなポリオール化合物の例としては、以下のものが挙げられる。ポリエーテルポリオール、ポリエステルポリオール、シリコーングリコール、ポリオレフィン系ポリオール、ひまし油ポリオール、水添ひまし油ポリオール、アクリルポリオール、含リンポリオール、含ハロゲンポリオール、ポリマーポリオール、フェノール系ポリオールや1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、エチレングリコール、プロピレングリコール、グリセリン、トリメチロールプロパンなどの多価アルコールやその誘導体。

【0053】

ポリエーテルポリオールとしては、例えば、ポリエチレンポリオール、ポリプロピレンポリオール、ポリテトラメチレンエーテルグリコールなどがある。

【0054】

ポリエステルポリオールとしては、例えば、以下のものを挙げることができる。ポリエチレングリコールアジペート、ジエチレンアジペートグリコール、ブチレングリコールアジペート、ジエチレングリコールアジペート、ポリカプロラクトンポリオール、ラクトン変性スチレン−アクリルアルコール共重合体、ラクトン変性アクリルモノマー、ポリカーボネートポリオール、カプロラクトン変性ポリカーボネートジオール、カプロラクトン変性アクリルポリオールなどが挙げられる。

【0055】

シリコーングリコールの例としては、分子中に活性水酸基を含有する反応性シリコーンオイルが挙げられる。

【0056】

ポリオレフィン系ポリオールの例としては、ポリブタジエンポリオール、水添ポリブタジエンポリオール、水添イソプレンポリオールが挙げられる。

【0057】

アクリルポリオールは、水酸基を有するアクリル(メタクリル)モノマーとアクリル(メタクリル)酸エステル、スチレンなどと共重合して得られる。

【0058】

含リンポリオールは、リン酸化合物にアルキレンオキサイドを付加して得られる。また、含ハロゲンポリオールは、エピクロルヒドリンやトリクロロブチレンオキサイドを開環重合して得られる。

【0059】

ポリマーポリオールは、ポリオール化合物中で重合開始剤の存在下でエチレン性不飽和単量体を重合させたものが挙げられる。

【0060】

フェノール系ポリオールは、例えばピロガロール、ハイドロキノン、フロログルシン等の単環多価フェノール;ビスフェノールA、ビスフェノールスルフォン等のビスフェノール類;フェノールとホルムアルデヒドの縮合物(ノボラック)などが挙げられる。

上記で挙げたポリオール化合物のうち、好ましいものはポリエーテルポリオール、ポリエステルポリオール、アクリルポリオール、ポリカーボネートポリオールである。また、これらポリオール化合物は、必要により、2種以上を混合して使用しても良い。

【0061】

(重合性炭素‐炭素二重結合を有するイソシアネート化合物)

「重合性炭素-炭素二重結合を有するイソシアネート化合物」としては、1分子中に2個以上のイソシアネート基を有し、かつ、重合性炭素‐炭素二重結合を有する化合物であれば特に限定されない。

【0062】

例えば、上記の「重合性炭素‐炭素二重結合を有するポリオール化合物」をイソシアネート化合物と反応させたプレポリマーが挙げられる。

【0063】

反応させるイソシアネート化合物としては、脂肪族系、脂環式系又は芳香族系の各種のイソシアネート化合物、あるいはそれらの二量体、三量体や、混合物等が挙げられる。

【0064】

脂肪族系イソシアネート化合物としては、例えば、ヘキサメチレンジイソシアネート(HDI)等が挙げられる。

【0065】

脂環式系イソシアネート化合物としては、例えば、イソフォロンジイソシアネート(IPDI)、水添ジフェニルメタンジイソシアネート(H12MDI)等が挙げられる。

【0066】

芳香族系イソシアネート化合物としては、例えば、トリレンジイソシアネート(TDI)、キシリレンジイソシアネート(XDI)、ジフェニルメタンジイソシアネート(MDI)、ポリフェニルメタンポリイソシアネート(ポリメリックMDI)等が挙げられる。

【0067】

また、反応させる「重合性炭素‐炭素二重結合を有するポリオール化合物」としては、前述のとおりである。

【0068】

また、所望される性能及び性状に応じて前記「重合性炭素-炭素二重結合を有するポリオール化合物」の2種以上を併用してもよい。

【0069】

該プレポリマーは、前記イソシアネート化合物と前記ポリオール化合物とを不活性ガス雰囲気下で、必要により触媒の存在下、60℃以上、100℃以下で反応させることにより製造することができる。前記イソシアネート化合物と前記ポリオール化合物との反応は、残存するイソシアネート化合物を適度に減少させるため、「イソシアネート化合物のイソシアネート基」/「ポリオール化合物の水酸基」(NCO/OH)グラム当量比を1.5以上、2.2以下とすることが好ましく、1.6以上、2.0以下とすることがより好ましい。

【0070】

また、前記イソシアネート化合物の混合量を余剰として前記ポリオール化合物と反応させ、反応完了後に未反応のイソシアネート化合物を薄膜蒸留法等で除去する方法も採用することができる。

【0071】

更に、例えば、イソシアネート基含有シランカップリング剤と、重合性炭素‐炭素二重結合基含有シランカップリング剤を、加水分解及び脱水縮合反応により生成された、重合性炭素‐炭素二重結合基とイソシアネート基を含有するシラン化合物も、使うことができる。

【0072】

(イソシアネート化合物)

「炭素‐炭素二重結合を有するポリオール化合物」と組み合わせて使用する場合のイソシアネート化合物は、1分子中に2個のイソシアネート基を有する化合物で、ポリウレタン樹脂に通常使用するものであれば特に限定されず、例えば、脂肪族系、脂環式系又は芳香族系の各種のイソシアネート化合物、あるいはそれらの二量体、三量体や、混合物等が挙げられる。

【0073】

脂肪族系イソシアネート化合物としては、例えば、ヘキサメチレンジイソシアネート(HDI)等が挙げられる。

【0074】

脂環式系イソシアネート化合物としては、例えば、イソフォロンジイソシアネート(IPDI)、水添ジフェニルメタンジイソシアネート(H12MDI)等が挙げられる。

【0075】

芳香族系イソシアネート化合物としては、例えば、トリレンジイソシアネート(TDI)、キシリレンジイソシアネート(XDI)、ジフェニルメタンジイソシアネート(MDI)、ポリフェニルメタンポリイソシアネート(ポリメリックMDI)等が挙げられる。

【0076】

また、上記ポリオール化合物とイソシアネート化合物は、塗料中に混合した時点からウレタン硬化反応が開始するため、ポットライフが短い。

【0077】

このポットライフを延長させるため、イソシアネート化合物の反応基(イソシアネート基)を適当なブロック剤でブロックしたブロックイソシアネート化合物として使用することもできる。上記ブロック剤としては特に限定されず、例えば、メチルエチルケトオキシム、アセトキシム、シクロヘキサノンオキシム、アセトフェノンオキシム、ベンゾフェノンオキシム等のオキシム系ブロック化剤;m−クレゾール、キシレノール等のフェノール系ブロック化剤;メタノール、エタノール、ブタノール、2−エチルヘキサノール、シクロヘキサノール、エチレングリコールモノエチルエーテル等のアルコール系ブロック化剤;ε−カプロラクタム等のラクタム系ブロック化剤;マロン酸ジエチル、アセト酢酸エステル等のジケトン系;チオフェノール等のメルカプタン系ブロック化剤;チオ尿素等の尿素系ブロック化剤;イミダゾール系ブロック化剤;カルバミン酸系ブロック化剤等を挙げることができる。なかでも、ラクタム系ブロック化剤、オキシム系ブロック化剤、アルコール系ブロック化剤、ジケトン系ブロック化剤が好ましい。

【0078】

更に、ウレタン反応触媒としては、例えばトリエチレンジアミン、テトラメチルグアニジン、N,N,N’N’−テトラメチルヘキサン−1,6−ジアミン、N,N,N’N’’N’’−ペンタメチルジエチレントリアミン、ビス(2−ジメチルアミノエチル)エーテル、1,2−ジメチルイミダゾール、N−メチル−N’−(2−ジメチルアミノ)エチルピペラジン、ジアザビシクロウンデセン等の三級アミン類が挙げられる。また、スタナスオクトエート、ジブチルチンジアセテート、ジブチルチンジラウレート、ジブチルチンマーカプチド、ジブチルチンチオカルボキシレート、ジブチルチンジマレエート、ジオクチルチンマーカプチド、ジオクチルチンチオカルボキシレート、フェニル水銀プロピオン酸塩、オクテン酸鉛等の有機金属化合物が挙げられる。さらに、前記三級アミンのカルボン酸塩等が挙げられる。

【0079】

(アルコキシシラン化合物)

内面反射防止黒色塗料を塗工した光学素子が、高温高湿環境で長期保管されると、塗膜と光学素子界面に1乃至50μm程度の微小の斑点が多数発生しているのが顕微鏡観察により観察される。そして、この微小斑点は、微小の界面剥離によるものであると考えられ、この剥離箇所は内面反射防止能が無いため、塗膜全体として内面反射率が大きくなってしまうと考えられる。

【0080】

そこで、本発明では、高温高湿環境で、長期保管された場合でも、微小の界面剥離が生じないように、塗膜と光学素子の界面微小領域での密着性を高める為、重合性炭素‐炭素二重結合を有するアルコキシシラン化合物を添加することを採用し、該黒色塗料中の固形分を100質量%としたとき、アルコキシシラン化合物を0.2質量%以上10.0質量%以下黒色塗料中に含有させることで、課題を解決できる。0.2質量%より少ないと、光学素子表面の水酸基とアルコキシシラン化合物から生成されるシラノール基との共有結合点が少ないために密着性が得られずに、高温高湿環境下ですぐに界面剥離してしまう。

【0081】

尚、重合性炭素‐炭素二重結合を有する官能基としては、ビニル基、メタクリル基、アクリル基、スチリル基などが挙げられる。

【0082】

ビニル基含有アルコキシシラン化合物としては、下記のものを例示できる。

ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリアセトキシシラン、ビニルトリス(2‐メトキシエトキシ)シラン、ビニルトリイソプロペノキシシラン、ビニルメチルジエトキシシラン、ビニルジメチルエトキシシラン、トリビニルメトキシシラン、アリルトリメトキシシランなど。

【0083】

メタクリル基含有アルコキシシラン化合物としては、下記のものを例示できる。

3-メタクリロキシプロピルトリメトキシシラン、3‐メタクリロキシプロピルメチルジメトキシシラン、(メタクリロキシメチル)メチルジエトキシシラン、(メタクリロキシメチル)メチルジメトキシキシシランなど。

【0084】

アクリル基含有アルコキシシラン化合物としては、下記のものを例示できる。

3-アクリロキシプロピルトリメトキシシラン、(3-アクリロキシプロピル)メチルジメトキシシラン、N-(3-アクリロキシ-2-ヒドロキシプロピル)-3-アミノプロピルトリエトキシシランなど。

【0085】

スチリル基含有アルコキシシラン化合物としては、下記のものを例示できる。

p-スチリルトリメトキシシラン、トリメチル(スチリル)シランなど。

【0086】

(重合開始剤)

光学素子への内面反射防止塗膜の密着をより強固にする為に、重合開始剤を用いて重合性炭素‐炭素二重結合を有するポリオールもしくはイソシアネートと、重合性炭素‐炭素二重結合を有するアルコキシシラン化合物を共重合させてもよい。

【0087】

この発明に用いられる重合開始剤としては、公知の一般にアクリル共重合体を製造する際に使われるものが適用でき、特に限定はされないが、t−ブチルパーオキシ−2−エチルヘキサノエート、クミルパーピバレート、t−ブチルパーオキシラウレート、ベンゾイルパーオキサイド、ラウロイルパーオキサイド、オクタノイルパーオキサイド、ジ−t−ブチルパーオキサイド。t−ブチルクミルパーオキサイド、ジクミルパーオキサイド、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2−メチルブチロニトリル)、2,2’−アゾビス(2,4−ジメチルバレロニトリル)、2,2’−アゾビス(4−メトキシ−2,4−ジメチルバレロニトリル)、ジメチル2,2’−アゾビス(2−メチルプロピオネート)等が挙げられる。

これらは1種又は2種以上を組み合わせて使用することができる。

【0088】

(溶剤)

本発明で使用する溶剤は、塗料としての流動性の確保の為に使用し、公知の一般の塗料に使用する溶剤が適用できる。

【0089】

具体的には例えば、ネオペンタン、n − ヘキサン、n − ヘプタン、ソルベッソ等の鎖状炭化水素、トルエン、キシレン等の芳香族炭化水素、トリクロロエチレン、パークロロエチレン等のハロゲン化炭化水素、メタノール、エタノール、イソプロパノール、n − ブタノール等のアルコール類、アセトン、メチルエチルケトン、メチルイソブチルケトン等のケトン類、酢酸エチル、酢酸n − ブチル等のエステル類、セロソブル、ブチルソルブ、セロソルブアセテートなどのエーテル類、ミネラルスピリット(炭化水素油)などが挙げられる。

なお、上記溶剤は1種を単独あるいは2種以上を任意の組み合わせ及び比率で併用しても良い。

【0090】

(その他の添加剤)

本発明には上記材料の他に、各種の添加剤を加えても良い。

各種の添加剤は、顔料の分散性向上、塗料の粘度調整、塗膜のレべリング性向上、塗膜の表面艶消し、黒色の色調調整、防カビ、防錆等を図るために加えられる。

例えば、顔料分散剤として、高分子分散剤、顔料誘導体、界面活性剤など、粘度調整としてベントナイト、シリカ微粒子、シリコーン系エラストマー、増粘多糖類、グリコール類などの増粘剤や希釈溶剤を添加する。塗膜のレベリング性向上のため、シリコーンオイル、界面活性剤などのレベリング剤を、また、塗膜表面を艶消しするために0.1乃至20μm程度の樹脂粒子やガラス粉末、石英粉末、シリカ粉末などを添加する。黒色塗料の色調を調整するために、補色として着色顔料を添加する。防カビには防カビ剤を、また防錆には防錆剤を添加する。

塗膜の硬度調整や添加剤の溶解性を向上させる為、アルコール類、グリコール類なども加えられる。

【0091】

(主剤の製造)

本発明において、酸化チタンとカーボンブラックを主剤中で微粒子化する方法として、特には限定されないが、例えば、以下の方法が挙げられる。

例えば、二酸化チタン、カーボンブラック、ポリオール化合物の一部、必要に応じて分散剤、溶剤の一部をステンレスタンクに量りとり、スリーワンモータにて十分に攪拌混合しておき(プレミックス)、このスラリーを湿式メディア分散機と循環連結されたタンクに移し、ビーズミルによる循環分散を行う。スラリーの分散中には適宜サンプリングしヘイズやグロス、粒度分布などを二酸化チタン、カーボンブラックの分散度の指標として、目的の分散度に仕上げる。得られたスラリーにポリオール化合物の残り、溶剤の残り、アルコキシシラン化合物を追加混合、必要に応じて各種添加剤を加えて本発明の光学素子用内面反射防止黒色塗料の主剤を得る。

このとき、攪拌機は上記記載のものに限定せず、例えば、スリーワンモータの他に、プラネタリーミキサー、ヘンシェルミキサー、ホモジナイザーなどがある。

また、上記の湿式メディア分散機としては、例えばボールミル、ペイントシェーカー、バスケットミル、ダイノーミル、ウルトラビスコミル、アニュラー型分散機などが挙げられる。

更に、湿式メディア分散機に使用するメディアとしては、アルミナ、ジルコニア、スチール、ガラスなどの材質が好ましく、メディア径としては0.1〜5.0mmが好ましい。

また、本発明の内面反射防止黒色塗料は、二酸化チタンとカーボンブラックの共分散系であるため、より塗料としての安定化を狙い、両顔料を別々に最適な分散度まで分散させたのち、混合して本発明の塗料とする方法を用いても良い。

【0092】

(硬化剤の製造)

本発明では、硬化剤は、上記したイソシアネート化合物自体をそのまま使用することができる。なお、イソシアネート化合物が固体であるときは、溶剤や各種添加剤により液状としたり、加温して溶解したりすることが望ましい。

【0093】

(塗料の製造)

本発明の光学素子用反射防止黒色塗料の製造方法としては、塗工作業性に問題が生じなければ混合の順は特に限定されないが、例えば次のように挙げられる。

まず、主剤をタンクにはかりとり、そこに、例えばスリーワンモータなどで攪拌しながら少しずつ上記硬化剤を加え、更に溶剤を追加し、塗料が均一になるよう攪拌混合する。

もし重合開始剤を使う場合は、予め少量の溶剤に溶解させておいた重合開始剤溶液を塗料中に攪拌しながら添加する。

前記、重合開始剤が溶解困難な場合は、超音波もしくは加熱により溶解させても良い。

更に、必要に応じて、前に記載のその他の添加剤を加えることもできる。

上記のようにして製造された、本発明の光学素子用内面反射防止黒色塗料は、内面反射光を抑える為に、レンズやプリズム等の光学素子の縁や稜部、コバなどの周辺部に塗布して、内面反射防止膜を形成するのに有用である。

【実施例】

【0094】

以下、本発明について実施例を用いて更に詳細に説明する。

【0095】

以下の実施例、比較例では下記の材料を用いた。

【0096】

○二酸化チタン

・二酸化チタンA:表面処理酸化チタン「SMT−150IB」(商品名、テイカ株式会社製)。平均一次粒子径15nm、メタノール疎水化度53%。

・二酸化チタンB:下記製造例1にて製造した表面処理酸化チタン。平均一次粒子径7nm、メタノール疎水化度30%。

【0097】

〔製造例1(酸化チタンBの製造)〕

トルエン100質量部を入れたステンレスタンクに平均一次粒子径7nmの二酸化チタン「ST−01」(商品名、石原産業株式会社製)10.0質量部、イソブチルトリメトキシシラン0.9質量部をプロペラ撹拌機の回転数600rpmで攪拌しながら粒子が合一しないように加え、3時間撹拌を続けた。この溶液を真空ろ過機に通し、ろ過ケーキを110℃乾燥機で乾燥させた後、室温まで冷却し粉砕機により解砕して、表面処理を施した。

・二酸化チタンC:上記製造例1において、二酸化チタン「ST−01」を、平均一次粒子径50nmの二酸化チタン「MT−600B」(商品名、テイカ株式会社製)に置き換えたこと以外は同様の操作を行い、メタノール疎水化度52%の二酸化チタンCを得た。

・二酸化チタンD:表面処理酸化チタン「JMT−150IB」(商品名、テイカ株式会社製)。平均一次粒子径15nm、メタノール疎水化度74%。

【0098】

○カーボンブラック

・カーボンブラックA:三菱カーボンブラックMA100(商品名、三菱化学株式会社製)。平均一次粒子径24nm、pHは3.0、揮発分3.0質量%。

・カーボンブラックB:Special Black250(商品名、エボニック・デグサ・ジャパン株式会社製)。平均一次粒子径56nm、pHは3.1、揮発分2.0質量%。

・カーボンブラックC:SUNBLACK X15(商品名、旭カーボン株式会社製)。平均一次粒子径20nm、pHは3.5、揮発分2.1質量%。

・カーボンブラックD:三菱カーボンブラックMA77(商品名、三菱化学株式会社製)。平均一次粒子径23nm、pHは2.5、揮発分2.8質量%。

・カーボンブラックE:トーカブラック#7750SB(商品名、東海カーボン株式会社製)。平均一次粒子径21nm、pHは7.5、揮発分1.5質量%。

・カーボンブラックF:SUNBLACK X25(商品名、旭カーボン株式会社製)。平均一次粒子径22nm、pHは3.0、揮発分3.2質量%。

・カーボンブラックG:三菱カーボンブラックMA230(商品名、三菱化学株式会社製)。平均一次粒子径30nm、pHは3.0、揮発分1.2質量%。

【0099】

○染料

・染料A:ネオザポンブラックX51(商品名、BASFジャパン株式会社製)。

・染料B:オラゾールブラウン6RL(商品名、BASFジャパン株式会社製)。

・染料C:オラゾールイエロー3R(商品名、BASFジャパン株式会社製)。

【0100】

○ポリオール化合物

・ポリオール化合物A:重合性炭素−炭素二重結合を有するポリオール化合物「プラクセルFM3」(商品名、ダイセル化学工業株式会社製)、OH価155mgKOH/g。

・ポリオール化合物B:重合性炭素−炭素二重結合を有さないポリオール化合物「プラクセルDC2016」(商品名、ダイセル化学工業株式会社製)、OH価80mgKOH/g。

・ポリオール化合物C:重合性炭素−炭素二重結合を有さないポリオール化合物「アクトコールEP−950」(商品名、三井化学株式会社製)、OH価34mgKOH/g。

【0101】

○イソシアネート化合物

・イソシアネート化合物A:

イソシアネート化合物(HDIのイソシアヌレート体「デュラネートTPA−100」(商品名、旭化成ケミカルズ株式会社製、NCO含有量23.1質量%)と、ポリオール化合物「プラクセルFM3」(商品名、ダイセル化学工業株式会社製、OH価155mgKOH/g)を、「イソシアネート化合物のイソシアネート基」/「ポリオール化合物の水酸基」(NCO/OH)グラム当量比が、2.0になるように量りとり、混合させ、不活性ガス雰囲気下で、80℃、4時間で反応させプレポリマー化させたもの。生成されたイソシアネートプレポリマーのNCO含有量6.1質量%。

・イソシアネート化合物B:HDIのイソシアヌレート体「デュラネートTPA−100」(商品名、旭化成ケミカルズ株式会社製)。NCO含有量23.1質量%。

【0102】

○重合開始剤

・開始剤A:2,2−アゾビス−(2−メチルブチロニトリル)「V−59」(商品名、和光純薬工業株式会社製)をメチルイソブチルケトンに溶解させ50質量%濃度にした溶液。

【0103】

○アルコキシシラン化合物

・アルコキシシランA:3−メタクリロキシプロピルトリメトキシシラン「Z−6030」(商品名、東レ・ダウコーニング株式会社製)。

・アルコキシシランB:ビニルトリメトキシシラン「KBM−1003」(商品名、信越化学工業株式会社製)。

・アルコキシシランC:3−グリシドキシプロピルトリメトキシシラン「KBM−403」(商品名、信越化学工業株式会社製)。

【0104】

○分散剤

・分散剤A:「EFKA−6745」(商品名、BASFジャパン株式会社製)

・分散剤B:分散剤溶液・・・「SOLSPERSE24000SC」(商品名、日本ルーブリゾール株式会社製)を予めメチルイソブチルケトンに溶解させて40質量%濃度とした溶液。

【0105】

〔実施例1〕

(内面反射防止黒色塗料の調製)

ステンレス製タンクに下記材料を計量しプロペラ撹拌機により12時間撹拌混合しミルベースを得た。

【0106】

・二酸化チタンA: 25.00質量部

・カーボンブラックA: 2.50質量部

・ポリオール化合物A: 11.27質量部

・分散剤A: 0.13質量部

・分散剤B: 12.50質量部

・アルコキシシランA: 1.00質量部

・メチルイソブチルケトン:22.01質量部

このミルベースについて、メディア(平均粒径0.5mmのガラスビーズ)をベッセルの75容積%の充填率で充填した湿式メディア分散機(ウルトラビスコミル(商品名)、株式会社アイメックス製)を用いて、1パス分散を実施した。なお、処理条件はディスク周速7m/s、処理速度200ml/minであった。

この1パス分散処理を実施したミルベースを、ステンレス製循環用タンクに移し変え、同分散機にてディスク周速7m/s、処理速度200ml/minにて、循環分散を10時間実施した後、ディスク周速を3m/s、処理速度200ml/minに変更し、メチルイソブチルケトン20.00質量部を添加してさらに1時間分散を実施して、塗料Aの主剤を作製した。

上記塗料Aの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Aを得た。この塗料Aに含有するアルコキシシラン化合物の含有量及び、上記「式1」を用いて求めた、この塗料Aの固形分中の二酸化チタン及びカーボンブラックの含有量を表1に記載した。

【0107】

[各種評価]

(内面反射率評価用試料の作成)

評価用の直角三角プリズムを底面が上向き水平になるようスピンコータの回転台にセットし、上記で得られた塗料Aをプリズムの底面全体に均一膜厚に広がるようスピンコートした。これを室温で30分乾燥後、電気炉にて120℃で1時間硬化を行い、図2に示すような内面反射率評価用試料を得た。この塗膜の厚みは塗膜の透明性が無くなる膜厚10μm以上となるよう調整した。直角三角プリズムとして、S−LAH53(株式会社オハラ製,nd=1.81)を用いた。この直角三角プリズムの大きさは直角を挟む2辺の長さをそれぞれ30mmとした。また、この直角三角プリズムの全ての面は鏡面に研磨した。

【0108】

〈内面反射率の測定方法〉

図3のように分光光度計内に塗膜2を作成した三角プリズム5を試料設置部に設置し、光源6から入射光7を通すと、プリズム内へ入射角θで屈折した後、塗膜2で反射し、内面反射光8が放出される。その内面反射光8を光検出器付き積分球9で受光し、各波長における光の強度を測定する。

塗膜2を設けない未塗工の三角プリズム5について、あらかじめ波長350乃至850nmの光に対する内面反射光強度を5nm間隔で測定しておき、この各波長の光強度を内面反射率100%とする。その後、上記で作成した内面反射率測定用試料(塗工した三角プリズム)について5nm間隔で測定した波長350乃至850nmの光に対する内面反射光強度を%換算し、その結果の算術平均の値をとり、当該試料の内面反射率(L)とした。表1では、試料の内面反射率(L)を初期塗料の塗工膜の内面反射率(L)と表記する。

【0109】

(塗料の経時保管安定性評価)

上記で作成した塗料Aの主剤をガラス瓶に密閉し、23℃環境下で90日間経時保管した。この経時保管した塗料Aの主剤をペイントシェーカーにかけ1分間攪拌したものについて、上記「内面反射防止黒色塗料の調製」で配合調製した時と同じ質量部比及び同じ方法で塗料Aの主剤、開始剤A、イソシアネートAを撹拌し、得られた塗料を用いて、内面反射率測定用試料を作成し、上記「内面反射率の測定方法」と同様にして「塗料の経時保管後の内面反射率(M)」を測定する。そして、下記の式にて、塗料の経時保管安定性を、塗料の経時保管前後の内面反射率の比をもって評価した。

「塗料の経時保管安定性」=(M)/(L)

なお、(M)/(L)は、1のとき最も安定性が高く、1より大きくなるにつれて安定性が悪いと見なすことができる。また1より小さくなる場合も安定性が悪いと見なすことができる。

【0110】

(塗工成膜した光学素子の高温高湿環境での経時保管耐久性)

上記で作製した内面反射率評価用試料(塗工成膜後の三角プリズム)を、60℃90%RHの恒温高湿槽内に入れ、外部からの光を遮断して45日間放置した。保管後の評価用試料を上記「内面反射率の測定方法」と同様にして、「高温高湿環境経時保管後の内面反射率(N)」を測定する。そして、下記の式にて、塗工成膜した光学素子の高温高湿環境での経時保管耐久性を、高温高湿環境経時保管前後の内面反射率の比をもって評価した。

「塗工成膜した光学素子の高温高湿環境での経時保管耐久性」=(N)/(L)

なお、(N)/(L)は、1のとき最も安定性が高く、1より大きくなるにつれて安定性が悪いと見なすことができる。また1より小さくなる場合も安定性が悪いと見なすことができる。

【0111】

(塗工成膜した光学素子の耐光性)

上記で作製した内面反射率評価用試料(塗工成膜後の三角プリズム)を、キセノンウェザーメータSX75(商品名、スガ試験機会社製、放射照度:180W/m2、ブラックパネル温度(※実測):63±1℃、湿度:50±10%RT)内に入れ、45日間放置した。保管後の評価用試料を上記「内面反射率の測定方法」と同様にして、「耐光性試験後の内面反射率(O)」を測定する。そして、下記の式にて、塗工成膜した光学素子の高温高湿環境での経時保管耐久性を、耐光性試験前後の内面反射率の比をもって評価した。

「塗工成膜した光学素子の耐光性」=(O)/(L)

なお、(O)/(L)は、1のとき最も安定性が高く、1より大きくなるにつれて安定性が悪いと見なすことができる。また1より小さくなる場合も安定性が悪いと見なすことができる。

【0112】

(顕微鏡による斑点の有無)

上記で調製した内面反射防止黒色塗料を、S−LAH53(株式会社オハラ製,nd=1.81)のガラス板(φ30mm、厚さ5mm、両面光学研磨)の片面に、内面反射率評価用試料の作成時と同じスピンコート条件で塗工、乾燥、硬化して塗工ガラス板試料を作成する。この塗工ガラス板試料を、60℃90%RHの恒温恒湿槽内に入れ、外部からの光を遮断して45日間放置する。保管後の塗工ガラス板試料について、ガラスと塗膜との界面をガラス板側から拡大して観察し、微小の界面剥離とみられる1乃至50μmの斑点の有無を、ガラス板全域について観察する。この観察結果を下記基準で3水準に区分けして、評価した。この観察により、初期塗料の塗工膜の高温高湿安定性を評価することができる。

・なし:斑点の発生は確認されない。

・僅か発生:極微小の斑点が数個見られる。

・発生:斑点が10個以上確認される。

上記各種評価結果は表1に記載した。

【0113】

〔実施例2〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料の使用量を下記のように変更した以外は実施例1と同様にして塗料Bの主剤を調製した。

・二酸化チタンA(実施例1では25.00質量部): 35.00質量部

・ポリオール化合物A(11.27質量部): 2.67質量部

・分散剤B(12.50質量部): 1.88質量部

・メチルイソブチルケトン(22.01質量部): 18.63質量部

この塗料Bの主剤 98.67質量部及び開始剤A 0.23質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 1.09質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Bを得た。この塗料Bに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0114】

〔実施例3〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Cの主剤を調製した。

・二酸化チタンA(実施例1では25.00質量部): 15.00質量部

・ポリオール化合物A(11.27質量部): 17.70質量部

・ポリオール化合物C(未添加): 5.00質量部

・分散剤A(0.13質量部): 未添加

・分散剤B(12.50質量部): 未添加

・メチルイソブチルケトン(22.01質量部): 29.06質量部

この塗料Cの主剤 90.25質量部及び開始剤A 1.89質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 7.86質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Cを得た。この塗料Cに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0115】

〔実施例4〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料の使用量を下記のように変更した以外は実施例1と同様にして塗料Dの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部): 10.00質量部

・ポリオール化合物A(11.27質量部): 4.47質量部

・分散剤A(0.13質量部): 0.50質量部

・分散剤B(12.50質量部): 17.50質量部

・メチルイソブチルケトン(22.01質量部): 19.31質量部

この塗料Dの主剤 97.78質量部及び開始剤A 0.39質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.47質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Dを得た。この塗料Dに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0116】

〔実施例5〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Eの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部): 0.05質量部

・ポリオール化合物A(11.27質量部): 12.50質量部

・ポリオール化合物C(未添加): 5.00質量部

・分散剤A(0.13質量部): 未添加

・分散剤B(12.50質量部): 未添加

・メチルイソブチルケトン(22.01質量部): 29.28質量部

この塗料Eの主剤 92.83質量部及び開始剤A 1.44質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 5.73質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Eを得た。この塗料Eに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0117】

〔実施例6〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料の使用量を下記のように変更した以外は実施例1と同様にして塗料Fの主剤を調製した。

・ポリオール化合物A(実施例1では11.27質量部): 11.89質量部

・アルコキシシランA(1.00質量部): 0.10質量部

・メチルイソブチルケトン(22.01質量部): 21.98質量部

この塗料Fの主剤 94.09質量部及び開始剤A 1.04質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.87質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Fを得た。この塗料Fに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0118】

〔実施例7〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料の使用量を下記のように変更した以外は実施例1と同様にして塗料Gの主剤を調製した。

・ポリオール化合物A(実施例1では11.27質量部): 5.07質量部

・アルコキシシランA(1.00質量部): 10.00質量部

・メチルイソブチルケトン(22.01質量部): 22.29質量部

この塗料Gの主剤 97.49質量部及び開始剤A 0.43質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 2.08質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Gを得た。この塗料Gに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0119】

〔実施例8〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Hの主剤を調製した。

・ポリオール化合物A(実施例1では11.27質量部): ポリオールB(8.92質量部)に変更

・メチルイソブチルケトン(22.01質量部): 19.33質量部

この塗料Hの主剤 89.38質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物Bの代わりにイソシアネート化合物A 9.64質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Hを得た。この塗料Hに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0120】

〔実施例9〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料の使用量を下記のように変更した以外は実施例1と同様にして塗料Iの主剤を調製した。

・ポリオール化合物A(実施例1では11.27質量部): 6.42質量部

・メチルイソブチルケトン(22.01質量部): 22.50質量部

この塗料Iの主剤 90.04質量部を容器にとり(開始剤Aは未添加)、イソシアネート化合物Bの代わりにイソシアネート化合物A 9.96質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Iを得た。この塗料Iに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0121】

〔実施例10〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Jの主剤を調製した。

・ポリオール化合物A(実施例1では11.27質量部): 4.52質量部

・塩化ビニリデン樹脂「サランレジンR241B」(商品名、旭化成ケミカルズ株式会社製)(未添加): 10.00質量部

・アルコキシシランA(1.00質量部):アルコキシシランB(1.00質量部)に変更

・メチルイソブチルケトン(22.01質量部): 22.50質量部

この塗料Jの主剤 98.15質量部を容器にとり(開始剤Aは未添加)、イソシアネート化合物B 1.85質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Jを得た。この塗料Jに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0122】

〔実施例11〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Kの主剤を調製した。

・二酸化チタンA(実施例1では25.00質量部):二酸化チタンD(25.00質量部)に変更

この塗料Kの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Kを得た。この塗料Kに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0123】

〔実施例12〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Lの主剤を調製した。

・二酸化チタンA(実施例1では25.00質量部):二酸化チタンB(25.00質量部)に変更

この塗料Lの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Lを得た。この塗料Lに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0124】

〔実施例13〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Mの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部):カーボンブラックD(2.50質量部)に変更

この塗料Mの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Mを得た。この塗料Mに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0125】

〔実施例14〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Nの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部):カーボンブラックE(2.50質量部)に変更

この塗料Nの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Nを得た。この塗料Nに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0126】

〔実施例15〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Oの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部):カーボンブラックF(2.50質量部)に変更

この塗料Oの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Oを得た。この塗料Oに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0127】

〔実施例16〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Pの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部):カーボンブラックG(2.50質量部)に変更

この塗料Pの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Pを得た。この塗料Pに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0128】

〔実施例17〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Qの主剤を調製した。

・二酸化チタンA(実施例1では25.00質量部): 二酸化チタンC(25.00質量部)に変更

この塗料Qの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Qを得た。この塗料Qに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0129】

〔実施例18〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Rの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部):カーボンブラックB(2.50質量部)に変更

この塗料Rの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Rを得た。この塗料Rに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0130】

〔実施例19〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Sの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部):カーボンブラックC(2.50質量部)に変更

この塗料Sの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Sを得た。この塗料Sに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0131】

〔比較例1〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更し、循環分散後にメチルイソブチルケトン(20.00質量部添加)をトルエン(20.00質量部添加)に変更した以外は実施例1と同様にして塗料Tの主剤を調製した。

・二酸化チタンA(実施例1では25.00質量部):10.00質量部

・カーボンブラックA(2.50質量部): 未添加

・染料A(実施例1では未添加): 0.15質量部

・染料B(未添加): 0.05質量部

・染料C(未添加): 0.05質量部

・ポリオール化合物A(11.27質量部): 未添加

・分散剤A(0.13質量部): 未添加

・分散剤B(12.50質量部): 未添加

・コールタール「タークロン180N」(商品名、株式会社吉田製油所製)

(実施例1では未添加): 17.50質量部

・エポキシ樹脂「jER828」(商品名、三菱化学株式会社製)(未添加):

7.85質量部

・アルコキシシランA(1.00質量部):アルコキシシランC(2.50質量部)に変更

・メチルイソブチルケトン(22.01質量部): 未添加

・トルエン(実施例1では未添加): 15.65質量部

・メチルセロソルブ(未添加): 10.00質量部

・エチルセロソルブ(未添加): 10.00質量部

この塗料Tの主剤 93.75質量部及びエポキシ硬化剤「アデカハードナーEH551C(商品名、株式会社ADEKA製)を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、塗料Tを得た。この塗料Tに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価の結果を表1に記載した。

【0132】

〔比較例2〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Uの主剤を調製した。

・二酸化チタンA(実施例1では25.00質量部): 10.00質量部

・ポリオールA(11.27質量部): 21.13質量部

・ポリオールC(未添加): 5.00質量部

・分散剤A(0.13質量部): 未添加

・分散剤B(12.50質量部): 未添加

・メチルイソブチルケトン(22.01質量部): 28.91質量部

この塗料Uの主剤 88.54質量部及び開始剤A 2.19質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 9.27質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Uを得た。この塗料Uに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0133】

〔比較例3〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料の使用量を下記のように変更した以外は実施例1と同様にして塗料Vの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部): 17.50質量部

・ポリオールA(11.27質量部): 2.70質量部

・分散剤A(0.13質量部): 0.875質量部

・分散剤B(12.50質量部): 4.25質量部

・メチルイソブチルケトン(22.01質量部): 27.33質量部

この塗料Vの主剤 98.66質量部及び開始剤A 0.24質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 1.11質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Vを得た。この塗料Vに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0134】

〔比較例4〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Wの主剤を調製した。

・ポリオールA(実施例1では11.27質量部): 11.95質量部

・アルコキシシランA(1.00質量部): 未添加

・メチルイソブチルケトン(22.01質量部): 21.98質量部

この塗料Wの主剤 94.06質量部及び開始剤A 1.04質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.90質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Wを得た。この塗料Wに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0135】

〔比較例5〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Xの主剤を調製した。

・ポリオールA(実施例1では11.27質量部): ポリオールB(16.62質量部)に変更

・メチルイソブチルケトン(22.01質量部): 21.98質量部

この塗料Xの主剤 95.26質量部及びイソシアネート化合物B 4.74質量部を容器にとり(開始剤は未添加)、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Xを得た。この塗料Xに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0136】

【表1−1】

【0137】

【表1−2】

【符号の説明】

【0138】

1 レンズ

2 内面反射防止黒色塗料の塗膜

3 入射光(外光)

4 内面反射光(迷光)

5 直角三角プリズム

6 光源

7 入射光

8 内面反射光

9 光検出器付き積分球

10 プリズム底面に対する鉛直線(垂線)

11 積分球入り口との接面

12 偏光板

13 スリット

θ 入射光7と垂線10とのなす角

A プリズム頂点からの垂線10から積分球入り口11の距離

B 積分球開口径

【技術分野】

【0001】

本発明はレンズやプリズム等の光学素子の縁や稜部、コバなどの周辺部に塗布膜を形成し、フレアやゴーストの発生原因となる迷光を吸収するための、光学素子用の内面反射防止黒色塗料に関する。

【背景技術】

【0002】

レンズやプリズム等の光学素子を組み合わせて構成される光学系では、各光学素子の縁や稜部などの周辺部に光が差し込むと乱反射や散乱による迷光を生じ、結像した画像にゴーストやフレアが発生し、画質低下の原因の一つとなってしまう。

【0003】

そこで、このような迷光による光学性能の低下を抑制するため、光学素子の縁や稜部などの周辺部に内面反射防止機能を持つ黒色塗料の塗膜を形成している。

【0004】

これら迷光の反射防止機能を持つ黒色塗料には、光吸収剤として光吸収能の高いコールタールと有機染料、光学素子との塗膜密着性の良さからエポキシ系の塗料が従来から広く用いられていた。

【0005】

しかしながら、コールタールや有機染料を用いた内面反射防止塗料は、耐光性に弱く、光学素子に塗工後の保管環境によっては経年劣化により退色・変色し、内面反射率が高くなり、迷光の吸収能が低下する問題を生じることがあった。

【0006】

この原因は、まず、有機染料などの着色成分は一般的に耐光性に弱いことが知られており、日光などの光に長期間暴露することにより染料が退色し、光吸収剤としての役割が弱くなることが推察される。

そこで、耐光性の高い顔料などを光吸収剤とする塗料が提案されている。

【0007】

例えば、平均粒径0.1μm以下、屈折率1.5以上の非黒色無機微粒子と黒色顔料を含有する内面反射防止塗料が提案されている(特許文献1)。しかし、この塗料では、耐光性は優れているものの、平均粒径0.1μm以下、屈折率1.5以上の非黒色無機微粒子と黒色顔料の両者を均一に分散しておくことが難しく、塗料を製造して数日経つと所望の内面反射防止機能が得られなくなるという、塗料の経時貯蔵安定性を保つのが困難な傾向があった。この原因は、異なる2種類の粒子同士間で相互作用が働き、凝集が起こってしまったからと推察される。

【0008】

他にも、コールタールや有機染料を含有しない内面反射防止塗料として、屈折率1.65以上のエポキシ樹脂前駆体と硬化触媒と黒色粒子を含む反射防止塗料も提案されている(特許文献2)。

【0009】

しかし、ここで提案されている塗料は、塗料の経時貯蔵安定性は幾分安定化しているものの、塗工した光学素子を苛酷環境(熱・湿度)下に保管した時、経時変化で塗膜と光学素子の界面剥れが生じ、内面反射防止効果が低下する(内面反射率が高くなり、迷光の吸収力が低下してしまう)現象が生じてしまうことがあった。

【0010】

このため、耐光性に優れ、塗料の経時安定性があり、光学素子に塗工した塗膜の高温高湿環境下においても低い内面反射率を維持する内面反射防止塗料の製品開発が要望されていた。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平07−82510号公報

【特許文献2】特開2009−282488号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

従って本発明の課題は、塗料の経時貯蔵安定性が高く、光学素子に塗工した成膜が耐光性に優れ、かつ、高温高湿環境下に長期保管しても高い内面反射防止機能を維持しうる、光学素子用の内面反射防止黒色塗料を提供することである。

【課題を解決するための手段】

【0013】

本発明は、少なくとも、非黒色無機顔料と、黒色顔料と、バインダ樹脂と、溶剤とを含有する光学素子用の内面反射防止黒色塗料において、

該非黒色無機顔料は二酸化チタンであり、該二酸化チタンの含有量は、該黒色塗料中の固形分を100質量%としたとき、30.0質量%以上70.0質量%以下であり、

該黒色顔料はカーボンブラックであり、該カーボンブラックの含有量は、該黒色塗料中の固形分を100質量%としたとき、0.1質量%以上20.0質量%以下であり、

該バインダ樹脂の構成は、少なくとも、ポリオール化合物と、イソシアネート化合物と、アルコキシシラン化合物とから形成したものであり、該ポリオール化合物及び該イソシアネート化合物のどちらか一方、あるいは両方は重合性炭素‐炭素二重結合を有し、

また、該アルコキシシラン化合物は、重合性炭素‐炭素二重結合を有し、かつ、該アルコキシシラン化合物の含有量は、該黒色塗料中の固形分を100質量%としたとき0.2質量%以上10.0質量%以下であることを特徴とする光学素子用の内面反射防止黒色塗料である。

【発明の効果】

【0014】

本発明の光学素子用の内面反射防止黒色塗料は、経時保管安定性があり、光学素子に塗工した成膜は、耐光性優れ、かつ高温高湿環境下に経時保管しても、低い内面反射率を維持している。

【図面の簡単な説明】

【0015】

【図1】本発明の光学素子用内面反射防止黒色塗料をカメラ用レンズに塗工して、反射防止膜を形成した一例を示す断面概略図である。

【図2】本発明の光学素子用内面反射防止黒色塗料を直角三角プリズムに塗工して、反射防止膜を形成した内面反射率評価用試料の概略図である。

【図3】分光光度計による内面反射率の測定方法を説明するための概略図である。

【発明を実施するための形態】

【0016】

以下、本発明を詳細に説明する。

【0017】

本発明は、少なくとも、非黒色無機顔料と、黒色顔料と、バインダ樹脂と、溶剤とを有する光学素子用の内面反射防止黒色塗料に関する。

【0018】

そして、この塗料中の非黒色無機顔料と黒色顔料は、それぞれ、二酸化チタンとカーボンブラックであり、該黒色塗料中の固形分を100質量%としたとき、二酸化チタンの含有量は30.0質量%以上70.0質量%以下であり、カーボンブラックの含有量は0.1質量%以上20.0質量%以下である。

【0019】

さらに、塗料中のバインダ樹脂は、少なくとも、ポリオール化合物と、イソシアネート化合物と、アルコキシシラン化合物とを有している。ポリオール化合物及びイソシアネート化合物のどちらか一方、あるいは両方は重合性炭素‐炭素二重結合を有する。また、アルコキシシラン化合物は重合性炭素‐炭素二重結合を有し、そのアルコキシシラン化合物の含有量は、該黒色塗料中の固形分を100質量%としたとき、0.2質量%以上10.0質量%以下であることを特徴とする。

【0020】

図1は、本発明の内面反射防止黒色塗料を光学素子の一形態であるカメラ用レンズに塗工した一例の断面概略図である。

【0021】

ここでは、レンズ1のコバ縁に本発明の内面反射防止黒色塗料の塗膜2を形成している。この塗膜2により、レンズ外から差し込む入射光3のうちコバ縁に到達し内面反射する光(迷光)4を抑制・防止し、カメラで撮影した画像の、いわゆるゴーストやフレアといった現象が抑制されている。

【0022】

内面反射光の抑制・防止の度合いは、例えば、図2のような直角三角プリズム5の底面全面に塗膜2を形成し、図3のような測定法にて内面反射率を測定することで測定可能である。

【0023】

図3に示すように、光源6から放出された光をN偏光に設定した偏光板12に通し、スリット13にて集光した入射光7を、直角三角プリズム5内に差込ませ、塗膜2にて内面反射させ、三角プリズムから放出された(内面)反射光8を光検出器付き積分球9で受光し光強度を計測する。この時、内面反射光8の測定値は、偏光板12の向き、スリット13による入射光7の集光の程度や、直角三角プリズム5の大きさや積分球9との距離A(詳細には、プリズム頂点からの垂線10から積分球入り口11の距離A)、積分球9の大きさや積分球開口径の大きさBなどによって、値が異なってくるので注意が必要である。

【0024】

本発明では、直角三角プリズム5として30×30mm、t15mm、頂角90°のものを使用し、光源6として350乃至850nm間で5nm単位の分光が可能なものを使用する。また、スリット13として縦1mm×横3mm長方形のアパーチャをもつものを使用し、積分球9として光検出器付きのφ60mmの積分球を使用する。また、プリズム頂点からの垂線10から積分球入り口11の距離Aを15・√2mmとし、積分球開口径の大きさをφ15mmとする。

【0025】

なお、塗膜2のない直角三角プリズム5において、その屈折率をn、空気の屈折率を1.0とした場合、プリズム底面での入射光7の全反射の臨界角は、プリズム底面に対する鉛直線(垂線)10とのなす角度をθとすると、スネルの法則により、下記式で求まる。

θ=sin−1(sin90°/n)

すなわち、n=1.8の直角三角プリズム5では、θ=sin−1(sin90°/1.8)≒33.7°が臨界角で、入射光7が33.7°乃至90°の入射角で、全反射を起こす。

【0026】

このような全反射を起こす角度領域を狭くするには、塗膜2の屈折率を直角三角プリズムの屈折率に近づけるか、それ以上にすることが有効とされている。

【0027】

(二酸化チタン)

二酸化チタンには、硫酸法、塩素法などにより製造された、アナターゼ型、ルチル型、ブルカイト型の結晶形のものがあり、本発明では、いずれでも用いることができるが、より好ましくは、光活性が比較的に低く、かつ屈折率がより高いルチル型である。

【0028】

配合に使用する二酸化チタン粉末の表面には、通常水分などが数質量%程度付着しているため、該黒色塗料中の固形分を100質量%としたときの二酸化チタン量T(質量%)は、例えば以下のように換算して求める。

1)まず、配合に使用する二酸化チタン粉末中に含有される、水分を除く二酸化チタン固形分(質量%)を求める。デシケータ内に保管して十分に乾燥したアルミ皿に、二酸化チタン粉末をX1(g)計量して入れる。次に、この二酸化チタン粉末の入ったアルミ皿を120℃、1時間乾燥機に入れ、二酸化チタン表面に付着している水分を揮発させる。乾燥機から取り出したアルミ皿を、デシケータに保管し、ゆっくり室温まで冷ます。このアルミ皿に残った乾燥二酸化チタンをX2(g)計量する。そして、二酸化チタンの固形分A1(質量%)を下記式で求める。

A1=[(X2)/(X1)]/100

2)次に、この二酸化チタンを用いた塗料を配合調整し、この塗料全体に対する二酸化チタンの配合量(質量%)をA2とおく。

3)配合調整した塗料を、デシケータに保管して十分に乾燥したアルミ皿にZ1(g)計量する。この塗料の入ったアルミ皿を室温にて30分放置した後、120℃、1時間乾燥機に入れ、乾燥・硬化させる。乾燥機から取り出したアルミ皿を、デシケータに保管し、ゆっくり室温まで冷ます。このアルミ皿に残った乾燥・硬化した塗料固形物をZ2(g)計量する。

4)以上の測定結果より、該黒色塗料中の固形分を100質量%としたときの二酸化チタン量T(質量%)を下記式1で求める。

T=[(Z1)×(A2)×(A1)]/[(Z2)×100] (式1)

【0029】

近年、光学素子を搭載させるカメラ等の小型化により、従来、一般的であった屈折率1.5程度の硝材だけでなく、現在は1.7以上の高屈折率の硝材で作られた光学素子に対しても高い内面反射防止機能を要望されている。

【0030】

そこで、本発明の内面反射防止黒色塗料では、高屈折率の非黒色無機顔料である二酸化チタン(屈折率2.5乃至2.7)を該黒色塗料中の固形分を100質量%としたとき30.0質量%以上70.0質量%以下という高濃度で含有させることで、硝材の屈折率に近い塗膜を形成させることが可能になることが判明した。

【0031】

二酸化チタンの配合量は、より好ましくは該黒色塗料中の固形分を100質量%としたとき40.0質量%以上であり、濃度が高いほど、光学素子内の迷光を塗膜内に吸収させ、内面反射率を低下させることが可能である。但し、70.0質量%を超えると二酸化チタンの微分散状態の安定化が困難になり、再凝集が生じ、長期経時保管により塗料自体が増粘、内面反射率を著しく増加させてしまう。また30.0質量%より少ないと、十分な内面反射防止機能を発揮しなくなる。

【0032】

また、本発明に使用する酸化チタンは、結晶形の最小単位である平均一次粒子径で7nm以上50nm以下である微粒子二酸化チタンであることが好ましい。

【0033】

この二酸化チタンの平均一次粒子径は、透過型電子顕微鏡の観察画像により、求めることができる。

【0034】

微粒子二酸化チタンの製法としては、四塩化チタン、含水酸化チタン、チタンアルコキシドなどを原料とした、気相、液相法、及び化学処理などの方法がある。

【0035】

このように平均粒子径が小さい微粒子酸化チタンは、微粒子同士の凝集力が極めて大きく、微分散化するのに困難を伴う。また、得られた塗料も、二酸化チタンの光触媒作用により、バインダを変質させる恐れがある、そのため、二酸化チタンは、あらかじめ、アルミナ、シリカ、ジルコニア、有機シラン化合物、チタネートカップリング剤などにより、表面処理しておくことが望ましい。

【0036】

二酸化チタンの表面処理としては、特に、有機シラン化合物による疎水化処理が好ましい。なお、処理に使用する有機シラン化合物としては、メチルメトキシシラン、n−プロピルトリメトキシシラン、ジイソプロピルジメトキシシラン、イソブチルトリメトキシシラン、3,3,3−トリフロロプロピルトリメトキシシランなどを挙げることができる。

【0037】

二酸化チタン表面をメタノール疎水化度30.0%以上80.0%以下とすると、微粒子である二酸化チタンの疎水化表面が凝集力を適度に弱く保ち、かつ主剤中に含有するポリオール化合物と親和性を保ち、経時安定性の高い主剤を得ることができる。

【0038】

二酸化チタンのメタノール疎水化度(%)は、室温(約25℃)において、200mlのビーカーに試料0.1gを計量し、イオン交換水50gを加えマグネチックスターラで攪拌する。その中に、メタノールを、ビュレットから10秒ごとに約2ml滴下し、液面上に浮いた試料が完全になくなった状態を終点として、次式からメタノール疎水化度(%)を算出する。

メタノール疎水化度(%)=[滴定量/(滴定量+50)]×100

本発明においては、二酸化チタンは結晶型の異なるもの、上記疎水化度が異なるものを、2種以上混合して使用しても良い。

【0039】

(カーボンブラック)

本発明では、光吸収材としての黒色顔料に、耐光性に強いカーボンブラックを用いることで、光学素子に成膜した内面反射防止塗膜の優れた耐光性を得られている。

【0040】

また、カーボンブラックの赤外から紫外領域までの光を一様に吸収させる特異的な性質を用いて、該黒色塗料中の固形分を100質量%としたとき0.1質量%以上20.0質量%以下含有させることで、光学素子内の迷光を二酸化チタンを高濃度に配合することで塗膜内に浸み込ませた光を、塗膜内で捕捉・吸収し、光学素子と塗膜との界面での内面反射を抑制できる。カーボンブラックの配合量は、より好ましくは、該黒色塗料中の固形分を100質量%としたとき0.5質量以上である。カーボンブラックが0.1質量%より少なくなると、カーボンブラックの光吸収能が、二酸化チタンの光散乱力より弱くなり、急激に内面反射率が高くなってしまう。また、カーボンブラックが20.0質量%より多いと、微分散状態の安定化が困難になり、再凝集が生じ、長期経時保管により、塗料自体が増粘し、内面反射率を著しく増加させてしまう。

【0041】

ここで、配合に使用するカーボンブラック粉末の表面には、通常水分などの揮発性付着物が数質量%程度付着している。塗料固形分中のカーボンブラック量(質量%)は、二酸化チタン量(質量%)を求める「式1」について、「二酸化チタン」を「カーボンブラック」に置き換えることで同様に求めることができる。

【0042】

本発明に使用するカーボンブラックは、特に限定されないが、例えば、チャンネルブラック、オイルファーネスブラック、ガスファーネスブラック、サーマルブラック、アセチレンブラック、ボーンブラックなどを挙げることができる。これらのカーボンブラックの中でも、好ましくはチャネルブラック、ガスファーネスブラック及びオイルファーネスブラック、より好ましくは、ガスファーネスブラック及びオイルファーネスブラックが分散性に優れていて良い。

【0043】

これらカーボンブラックは、1種を、あるいは2種以上を混合して使用しても良い。

【0044】

内面反射をより抑える為のカーボンブラックの微分散化、及び、長期保管での塗料中のカーボンブラックの分散安定性のためには、カーボンブラックの一次粒子径とカーボンブラックの表面状態が影響する。カーボンブラック表面の親水性官能基がより多いほどバインダ樹脂のポリオール化合物に含まれる水酸基との相互作用により、より分散安定化され、より内面反射防止機能が維持される。

【0045】

そのため、本発明の塗料で配合させるカーボンブラックはpH2.5以上7.5以下であることが好ましく、揮発分が1.0質量%以上3.5質量%以下であることがより好ましい。また、カーボンブラックの平均一次粒子径は、20nm以上60nm以下であることが好ましい。

【0046】

カーボンブラックのpHの測定方法は、ビーカーにカーボンブラック5.0g、蒸留水(高速液体クロマト用、キシダ化学株式会社製)100ml、エチルアルコール(純分99.5%以上、高速液体クロマト用、キシダ化学株式会社製)5mlを加え、ビーカーを時計皿で(密閉しない程度に)覆い、5分間煮沸させる。常温まで冷却し、煮沸で減量分した分量の蒸留水を補填混合した後、上澄み液についてガラス電極pH計によって求めることができる。

【0047】

また、ここでいうカーボンブラックの揮発分とは、カーボンブラックの表面官能基がCO、CO2、H2Oなどの形で脱離したものであり、カーボンブラックをルツボに入れ、950℃で7分間加熱した時の減量の百分率(%)で表したものをいう。

【0048】

カーボンブラックの平均一次粒子径は、透過型電子顕微鏡における観察画像から求めることができる。

【0049】

(バインダ樹脂)

本発明の内面反射防止黒色塗料は、バインダ樹脂として、少なくとも、ポリオール化合物と、イソシアネート化合物と、アルコキシシラン化合物とから形成され、そのポリオール化合物及びイソシアネート化合物のどちらか一方、あるいは両方は、重合性炭素‐炭素二重結合基を有し、また、そのアルコキシシラン化合物も重合性炭素‐炭素二重結合を有する。ポリオール化合物とイソシアネート化合物とアルコキシシラン化合物とを配合することで、ポリオール化合物の水酸基とイソシアネート基によるウレタン反応と、重合性炭素‐炭素二重結合同士の共重合反応の、両方の反応を行い、光学素子に用いられる硝材と内面反射防止塗膜の界面で強靭な密着構造を構築させて、長期に高温高湿環境においても、高い内面反射防止能力を維持することが可能となる。

ここで、重合性炭素−炭素結合とは、付加重合し得る炭素−炭素二重結合を意味する。具体的には、例えば、ビニル基、アリル基、スチリル基、アクリロイル基、メタクリロイル基、アクリルアミド基、ブタジエン構造、重合性共役結合、などが挙げられる。バインダ樹脂は、塗膜としてなりえるのあれば、特に配合量を限定するものではないが、好ましくは、該黒色塗料における固形分を100重量%としたとき、5重量%以上70重量%以下であり、前記の二酸化チタンおよびカーボンブラック等の合計顔料分は、該黒色塗料における固形分を100重量%としたとき、30重量%以上80重量%以下であることが好ましい。また、ポリオール化合物とイソシアネート化合物の配合比も通常のウレタン樹脂となりえるのであれば特に限定されないが、「イソシアネート化合物のイソシアネート基」/「ポリオール化合物の水酸基」(NCO/OH)グラム当量比を0.5以上2.0以下とすることが好ましく、更に好ましくは0.8以上1.5以下である。

【0050】

(重合性炭素‐炭素二重結合を有するポリオール化合物)

「重合性炭素‐炭素二重結合を有するポリオール化合物」としては、同一分子中に2個以上の水酸基、及び、少なくとも1個の重合性炭素‐炭素二重結合を有すれば、特に限定されるものではない。

そのような「重合性炭素‐炭素二重結合を有するポリオール化合物」としては、例えばポリブタジエンポリオール、ポリイソプレンポリオールや2−ヒドロキシエチルアクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルアクリレート、2−ヒドロキシプロピルメタクリレート、2−ヒドロキシブチルアクリレート、2−ヒドロキシブチルメタクリレート、4−ヒドロキシブチルアクリレート、2−ヒドロキシ−3−フェノキシプロピルアクリレート、2−ヒドロキシ−3−アクリロイルオキシプロピルメタクリレート、グリセリンジメタクリレート、グリセリンメタクリレート・アクリレート、トリメチロールプロパンジアリルエーテル、グリセリンモノメタクリレート、グリシドール/アクリル酸付加物、ペンタエリスリトールトリアクリレート、ペンタエリスリトールトリアリルエーテル、ポリプロピレングリコールメタクリレート、ポリエチレングリコールメタクリレート、ポリカプロラクトンアクリレート、ポリカプロラクトンメタクリレート、2−ヒドロキシエチルモノビニルエーテル、4−ヒドロキシブチルモノビニルエーテル、N−メチロールアクリルアミド等が挙げられる。

また上記の「重合性炭素‐炭素二重結合を有するポリオール化合物」は、単独又は2種類以上を組み合わせて用いることができる。

【0051】

(ポリオール化合物)

後述する「重合性炭素―炭素二重結合を有するイソシアネート化合物」と組み合わせて使用する場合のポリオール化合物は、水酸基を2個以上有する化合物で、ポリウレタン樹脂の合成に通常使用するものであれば特に限定されないが、カーボンブラック及び二酸化チタンの分散性を維持する為には、重量平均分子量(Mw)が300以上100,000以下であることが好ましい。また、塗膜と光学素子との密着性や塗膜強度の確保の為には、OH価が10mgKOH/g以上1,000mgKOH/g以下であることが好ましく、ポリオール分子中に含有する活性水素基は2個以上8個以下であることが好ましい。

【0052】

このようなポリオール化合物の例としては、以下のものが挙げられる。ポリエーテルポリオール、ポリエステルポリオール、シリコーングリコール、ポリオレフィン系ポリオール、ひまし油ポリオール、水添ひまし油ポリオール、アクリルポリオール、含リンポリオール、含ハロゲンポリオール、ポリマーポリオール、フェノール系ポリオールや1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、エチレングリコール、プロピレングリコール、グリセリン、トリメチロールプロパンなどの多価アルコールやその誘導体。

【0053】

ポリエーテルポリオールとしては、例えば、ポリエチレンポリオール、ポリプロピレンポリオール、ポリテトラメチレンエーテルグリコールなどがある。

【0054】

ポリエステルポリオールとしては、例えば、以下のものを挙げることができる。ポリエチレングリコールアジペート、ジエチレンアジペートグリコール、ブチレングリコールアジペート、ジエチレングリコールアジペート、ポリカプロラクトンポリオール、ラクトン変性スチレン−アクリルアルコール共重合体、ラクトン変性アクリルモノマー、ポリカーボネートポリオール、カプロラクトン変性ポリカーボネートジオール、カプロラクトン変性アクリルポリオールなどが挙げられる。

【0055】

シリコーングリコールの例としては、分子中に活性水酸基を含有する反応性シリコーンオイルが挙げられる。

【0056】

ポリオレフィン系ポリオールの例としては、ポリブタジエンポリオール、水添ポリブタジエンポリオール、水添イソプレンポリオールが挙げられる。

【0057】

アクリルポリオールは、水酸基を有するアクリル(メタクリル)モノマーとアクリル(メタクリル)酸エステル、スチレンなどと共重合して得られる。

【0058】

含リンポリオールは、リン酸化合物にアルキレンオキサイドを付加して得られる。また、含ハロゲンポリオールは、エピクロルヒドリンやトリクロロブチレンオキサイドを開環重合して得られる。

【0059】

ポリマーポリオールは、ポリオール化合物中で重合開始剤の存在下でエチレン性不飽和単量体を重合させたものが挙げられる。

【0060】

フェノール系ポリオールは、例えばピロガロール、ハイドロキノン、フロログルシン等の単環多価フェノール;ビスフェノールA、ビスフェノールスルフォン等のビスフェノール類;フェノールとホルムアルデヒドの縮合物(ノボラック)などが挙げられる。

上記で挙げたポリオール化合物のうち、好ましいものはポリエーテルポリオール、ポリエステルポリオール、アクリルポリオール、ポリカーボネートポリオールである。また、これらポリオール化合物は、必要により、2種以上を混合して使用しても良い。

【0061】

(重合性炭素‐炭素二重結合を有するイソシアネート化合物)

「重合性炭素-炭素二重結合を有するイソシアネート化合物」としては、1分子中に2個以上のイソシアネート基を有し、かつ、重合性炭素‐炭素二重結合を有する化合物であれば特に限定されない。

【0062】

例えば、上記の「重合性炭素‐炭素二重結合を有するポリオール化合物」をイソシアネート化合物と反応させたプレポリマーが挙げられる。

【0063】

反応させるイソシアネート化合物としては、脂肪族系、脂環式系又は芳香族系の各種のイソシアネート化合物、あるいはそれらの二量体、三量体や、混合物等が挙げられる。

【0064】

脂肪族系イソシアネート化合物としては、例えば、ヘキサメチレンジイソシアネート(HDI)等が挙げられる。

【0065】

脂環式系イソシアネート化合物としては、例えば、イソフォロンジイソシアネート(IPDI)、水添ジフェニルメタンジイソシアネート(H12MDI)等が挙げられる。

【0066】

芳香族系イソシアネート化合物としては、例えば、トリレンジイソシアネート(TDI)、キシリレンジイソシアネート(XDI)、ジフェニルメタンジイソシアネート(MDI)、ポリフェニルメタンポリイソシアネート(ポリメリックMDI)等が挙げられる。

【0067】

また、反応させる「重合性炭素‐炭素二重結合を有するポリオール化合物」としては、前述のとおりである。

【0068】

また、所望される性能及び性状に応じて前記「重合性炭素-炭素二重結合を有するポリオール化合物」の2種以上を併用してもよい。

【0069】

該プレポリマーは、前記イソシアネート化合物と前記ポリオール化合物とを不活性ガス雰囲気下で、必要により触媒の存在下、60℃以上、100℃以下で反応させることにより製造することができる。前記イソシアネート化合物と前記ポリオール化合物との反応は、残存するイソシアネート化合物を適度に減少させるため、「イソシアネート化合物のイソシアネート基」/「ポリオール化合物の水酸基」(NCO/OH)グラム当量比を1.5以上、2.2以下とすることが好ましく、1.6以上、2.0以下とすることがより好ましい。

【0070】

また、前記イソシアネート化合物の混合量を余剰として前記ポリオール化合物と反応させ、反応完了後に未反応のイソシアネート化合物を薄膜蒸留法等で除去する方法も採用することができる。

【0071】

更に、例えば、イソシアネート基含有シランカップリング剤と、重合性炭素‐炭素二重結合基含有シランカップリング剤を、加水分解及び脱水縮合反応により生成された、重合性炭素‐炭素二重結合基とイソシアネート基を含有するシラン化合物も、使うことができる。

【0072】

(イソシアネート化合物)

「炭素‐炭素二重結合を有するポリオール化合物」と組み合わせて使用する場合のイソシアネート化合物は、1分子中に2個のイソシアネート基を有する化合物で、ポリウレタン樹脂に通常使用するものであれば特に限定されず、例えば、脂肪族系、脂環式系又は芳香族系の各種のイソシアネート化合物、あるいはそれらの二量体、三量体や、混合物等が挙げられる。

【0073】

脂肪族系イソシアネート化合物としては、例えば、ヘキサメチレンジイソシアネート(HDI)等が挙げられる。

【0074】

脂環式系イソシアネート化合物としては、例えば、イソフォロンジイソシアネート(IPDI)、水添ジフェニルメタンジイソシアネート(H12MDI)等が挙げられる。

【0075】

芳香族系イソシアネート化合物としては、例えば、トリレンジイソシアネート(TDI)、キシリレンジイソシアネート(XDI)、ジフェニルメタンジイソシアネート(MDI)、ポリフェニルメタンポリイソシアネート(ポリメリックMDI)等が挙げられる。

【0076】

また、上記ポリオール化合物とイソシアネート化合物は、塗料中に混合した時点からウレタン硬化反応が開始するため、ポットライフが短い。

【0077】

このポットライフを延長させるため、イソシアネート化合物の反応基(イソシアネート基)を適当なブロック剤でブロックしたブロックイソシアネート化合物として使用することもできる。上記ブロック剤としては特に限定されず、例えば、メチルエチルケトオキシム、アセトキシム、シクロヘキサノンオキシム、アセトフェノンオキシム、ベンゾフェノンオキシム等のオキシム系ブロック化剤;m−クレゾール、キシレノール等のフェノール系ブロック化剤;メタノール、エタノール、ブタノール、2−エチルヘキサノール、シクロヘキサノール、エチレングリコールモノエチルエーテル等のアルコール系ブロック化剤;ε−カプロラクタム等のラクタム系ブロック化剤;マロン酸ジエチル、アセト酢酸エステル等のジケトン系;チオフェノール等のメルカプタン系ブロック化剤;チオ尿素等の尿素系ブロック化剤;イミダゾール系ブロック化剤;カルバミン酸系ブロック化剤等を挙げることができる。なかでも、ラクタム系ブロック化剤、オキシム系ブロック化剤、アルコール系ブロック化剤、ジケトン系ブロック化剤が好ましい。

【0078】

更に、ウレタン反応触媒としては、例えばトリエチレンジアミン、テトラメチルグアニジン、N,N,N’N’−テトラメチルヘキサン−1,6−ジアミン、N,N,N’N’’N’’−ペンタメチルジエチレントリアミン、ビス(2−ジメチルアミノエチル)エーテル、1,2−ジメチルイミダゾール、N−メチル−N’−(2−ジメチルアミノ)エチルピペラジン、ジアザビシクロウンデセン等の三級アミン類が挙げられる。また、スタナスオクトエート、ジブチルチンジアセテート、ジブチルチンジラウレート、ジブチルチンマーカプチド、ジブチルチンチオカルボキシレート、ジブチルチンジマレエート、ジオクチルチンマーカプチド、ジオクチルチンチオカルボキシレート、フェニル水銀プロピオン酸塩、オクテン酸鉛等の有機金属化合物が挙げられる。さらに、前記三級アミンのカルボン酸塩等が挙げられる。

【0079】

(アルコキシシラン化合物)

内面反射防止黒色塗料を塗工した光学素子が、高温高湿環境で長期保管されると、塗膜と光学素子界面に1乃至50μm程度の微小の斑点が多数発生しているのが顕微鏡観察により観察される。そして、この微小斑点は、微小の界面剥離によるものであると考えられ、この剥離箇所は内面反射防止能が無いため、塗膜全体として内面反射率が大きくなってしまうと考えられる。

【0080】

そこで、本発明では、高温高湿環境で、長期保管された場合でも、微小の界面剥離が生じないように、塗膜と光学素子の界面微小領域での密着性を高める為、重合性炭素‐炭素二重結合を有するアルコキシシラン化合物を添加することを採用し、該黒色塗料中の固形分を100質量%としたとき、アルコキシシラン化合物を0.2質量%以上10.0質量%以下黒色塗料中に含有させることで、課題を解決できる。0.2質量%より少ないと、光学素子表面の水酸基とアルコキシシラン化合物から生成されるシラノール基との共有結合点が少ないために密着性が得られずに、高温高湿環境下ですぐに界面剥離してしまう。

【0081】

尚、重合性炭素‐炭素二重結合を有する官能基としては、ビニル基、メタクリル基、アクリル基、スチリル基などが挙げられる。

【0082】

ビニル基含有アルコキシシラン化合物としては、下記のものを例示できる。

ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリアセトキシシラン、ビニルトリス(2‐メトキシエトキシ)シラン、ビニルトリイソプロペノキシシラン、ビニルメチルジエトキシシラン、ビニルジメチルエトキシシラン、トリビニルメトキシシラン、アリルトリメトキシシランなど。

【0083】

メタクリル基含有アルコキシシラン化合物としては、下記のものを例示できる。

3-メタクリロキシプロピルトリメトキシシラン、3‐メタクリロキシプロピルメチルジメトキシシラン、(メタクリロキシメチル)メチルジエトキシシラン、(メタクリロキシメチル)メチルジメトキシキシシランなど。

【0084】

アクリル基含有アルコキシシラン化合物としては、下記のものを例示できる。

3-アクリロキシプロピルトリメトキシシラン、(3-アクリロキシプロピル)メチルジメトキシシラン、N-(3-アクリロキシ-2-ヒドロキシプロピル)-3-アミノプロピルトリエトキシシランなど。

【0085】

スチリル基含有アルコキシシラン化合物としては、下記のものを例示できる。

p-スチリルトリメトキシシラン、トリメチル(スチリル)シランなど。

【0086】

(重合開始剤)

光学素子への内面反射防止塗膜の密着をより強固にする為に、重合開始剤を用いて重合性炭素‐炭素二重結合を有するポリオールもしくはイソシアネートと、重合性炭素‐炭素二重結合を有するアルコキシシラン化合物を共重合させてもよい。

【0087】

この発明に用いられる重合開始剤としては、公知の一般にアクリル共重合体を製造する際に使われるものが適用でき、特に限定はされないが、t−ブチルパーオキシ−2−エチルヘキサノエート、クミルパーピバレート、t−ブチルパーオキシラウレート、ベンゾイルパーオキサイド、ラウロイルパーオキサイド、オクタノイルパーオキサイド、ジ−t−ブチルパーオキサイド。t−ブチルクミルパーオキサイド、ジクミルパーオキサイド、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2−メチルブチロニトリル)、2,2’−アゾビス(2,4−ジメチルバレロニトリル)、2,2’−アゾビス(4−メトキシ−2,4−ジメチルバレロニトリル)、ジメチル2,2’−アゾビス(2−メチルプロピオネート)等が挙げられる。

これらは1種又は2種以上を組み合わせて使用することができる。

【0088】

(溶剤)

本発明で使用する溶剤は、塗料としての流動性の確保の為に使用し、公知の一般の塗料に使用する溶剤が適用できる。

【0089】

具体的には例えば、ネオペンタン、n − ヘキサン、n − ヘプタン、ソルベッソ等の鎖状炭化水素、トルエン、キシレン等の芳香族炭化水素、トリクロロエチレン、パークロロエチレン等のハロゲン化炭化水素、メタノール、エタノール、イソプロパノール、n − ブタノール等のアルコール類、アセトン、メチルエチルケトン、メチルイソブチルケトン等のケトン類、酢酸エチル、酢酸n − ブチル等のエステル類、セロソブル、ブチルソルブ、セロソルブアセテートなどのエーテル類、ミネラルスピリット(炭化水素油)などが挙げられる。

なお、上記溶剤は1種を単独あるいは2種以上を任意の組み合わせ及び比率で併用しても良い。

【0090】

(その他の添加剤)

本発明には上記材料の他に、各種の添加剤を加えても良い。

各種の添加剤は、顔料の分散性向上、塗料の粘度調整、塗膜のレべリング性向上、塗膜の表面艶消し、黒色の色調調整、防カビ、防錆等を図るために加えられる。

例えば、顔料分散剤として、高分子分散剤、顔料誘導体、界面活性剤など、粘度調整としてベントナイト、シリカ微粒子、シリコーン系エラストマー、増粘多糖類、グリコール類などの増粘剤や希釈溶剤を添加する。塗膜のレベリング性向上のため、シリコーンオイル、界面活性剤などのレベリング剤を、また、塗膜表面を艶消しするために0.1乃至20μm程度の樹脂粒子やガラス粉末、石英粉末、シリカ粉末などを添加する。黒色塗料の色調を調整するために、補色として着色顔料を添加する。防カビには防カビ剤を、また防錆には防錆剤を添加する。

塗膜の硬度調整や添加剤の溶解性を向上させる為、アルコール類、グリコール類なども加えられる。

【0091】

(主剤の製造)

本発明において、酸化チタンとカーボンブラックを主剤中で微粒子化する方法として、特には限定されないが、例えば、以下の方法が挙げられる。

例えば、二酸化チタン、カーボンブラック、ポリオール化合物の一部、必要に応じて分散剤、溶剤の一部をステンレスタンクに量りとり、スリーワンモータにて十分に攪拌混合しておき(プレミックス)、このスラリーを湿式メディア分散機と循環連結されたタンクに移し、ビーズミルによる循環分散を行う。スラリーの分散中には適宜サンプリングしヘイズやグロス、粒度分布などを二酸化チタン、カーボンブラックの分散度の指標として、目的の分散度に仕上げる。得られたスラリーにポリオール化合物の残り、溶剤の残り、アルコキシシラン化合物を追加混合、必要に応じて各種添加剤を加えて本発明の光学素子用内面反射防止黒色塗料の主剤を得る。

このとき、攪拌機は上記記載のものに限定せず、例えば、スリーワンモータの他に、プラネタリーミキサー、ヘンシェルミキサー、ホモジナイザーなどがある。

また、上記の湿式メディア分散機としては、例えばボールミル、ペイントシェーカー、バスケットミル、ダイノーミル、ウルトラビスコミル、アニュラー型分散機などが挙げられる。

更に、湿式メディア分散機に使用するメディアとしては、アルミナ、ジルコニア、スチール、ガラスなどの材質が好ましく、メディア径としては0.1〜5.0mmが好ましい。

また、本発明の内面反射防止黒色塗料は、二酸化チタンとカーボンブラックの共分散系であるため、より塗料としての安定化を狙い、両顔料を別々に最適な分散度まで分散させたのち、混合して本発明の塗料とする方法を用いても良い。

【0092】

(硬化剤の製造)

本発明では、硬化剤は、上記したイソシアネート化合物自体をそのまま使用することができる。なお、イソシアネート化合物が固体であるときは、溶剤や各種添加剤により液状としたり、加温して溶解したりすることが望ましい。

【0093】

(塗料の製造)

本発明の光学素子用反射防止黒色塗料の製造方法としては、塗工作業性に問題が生じなければ混合の順は特に限定されないが、例えば次のように挙げられる。

まず、主剤をタンクにはかりとり、そこに、例えばスリーワンモータなどで攪拌しながら少しずつ上記硬化剤を加え、更に溶剤を追加し、塗料が均一になるよう攪拌混合する。

もし重合開始剤を使う場合は、予め少量の溶剤に溶解させておいた重合開始剤溶液を塗料中に攪拌しながら添加する。

前記、重合開始剤が溶解困難な場合は、超音波もしくは加熱により溶解させても良い。

更に、必要に応じて、前に記載のその他の添加剤を加えることもできる。

上記のようにして製造された、本発明の光学素子用内面反射防止黒色塗料は、内面反射光を抑える為に、レンズやプリズム等の光学素子の縁や稜部、コバなどの周辺部に塗布して、内面反射防止膜を形成するのに有用である。

【実施例】

【0094】

以下、本発明について実施例を用いて更に詳細に説明する。

【0095】

以下の実施例、比較例では下記の材料を用いた。

【0096】

○二酸化チタン

・二酸化チタンA:表面処理酸化チタン「SMT−150IB」(商品名、テイカ株式会社製)。平均一次粒子径15nm、メタノール疎水化度53%。

・二酸化チタンB:下記製造例1にて製造した表面処理酸化チタン。平均一次粒子径7nm、メタノール疎水化度30%。

【0097】

〔製造例1(酸化チタンBの製造)〕

トルエン100質量部を入れたステンレスタンクに平均一次粒子径7nmの二酸化チタン「ST−01」(商品名、石原産業株式会社製)10.0質量部、イソブチルトリメトキシシラン0.9質量部をプロペラ撹拌機の回転数600rpmで攪拌しながら粒子が合一しないように加え、3時間撹拌を続けた。この溶液を真空ろ過機に通し、ろ過ケーキを110℃乾燥機で乾燥させた後、室温まで冷却し粉砕機により解砕して、表面処理を施した。

・二酸化チタンC:上記製造例1において、二酸化チタン「ST−01」を、平均一次粒子径50nmの二酸化チタン「MT−600B」(商品名、テイカ株式会社製)に置き換えたこと以外は同様の操作を行い、メタノール疎水化度52%の二酸化チタンCを得た。

・二酸化チタンD:表面処理酸化チタン「JMT−150IB」(商品名、テイカ株式会社製)。平均一次粒子径15nm、メタノール疎水化度74%。

【0098】

○カーボンブラック

・カーボンブラックA:三菱カーボンブラックMA100(商品名、三菱化学株式会社製)。平均一次粒子径24nm、pHは3.0、揮発分3.0質量%。

・カーボンブラックB:Special Black250(商品名、エボニック・デグサ・ジャパン株式会社製)。平均一次粒子径56nm、pHは3.1、揮発分2.0質量%。

・カーボンブラックC:SUNBLACK X15(商品名、旭カーボン株式会社製)。平均一次粒子径20nm、pHは3.5、揮発分2.1質量%。

・カーボンブラックD:三菱カーボンブラックMA77(商品名、三菱化学株式会社製)。平均一次粒子径23nm、pHは2.5、揮発分2.8質量%。

・カーボンブラックE:トーカブラック#7750SB(商品名、東海カーボン株式会社製)。平均一次粒子径21nm、pHは7.5、揮発分1.5質量%。

・カーボンブラックF:SUNBLACK X25(商品名、旭カーボン株式会社製)。平均一次粒子径22nm、pHは3.0、揮発分3.2質量%。

・カーボンブラックG:三菱カーボンブラックMA230(商品名、三菱化学株式会社製)。平均一次粒子径30nm、pHは3.0、揮発分1.2質量%。

【0099】

○染料

・染料A:ネオザポンブラックX51(商品名、BASFジャパン株式会社製)。

・染料B:オラゾールブラウン6RL(商品名、BASFジャパン株式会社製)。

・染料C:オラゾールイエロー3R(商品名、BASFジャパン株式会社製)。

【0100】

○ポリオール化合物

・ポリオール化合物A:重合性炭素−炭素二重結合を有するポリオール化合物「プラクセルFM3」(商品名、ダイセル化学工業株式会社製)、OH価155mgKOH/g。

・ポリオール化合物B:重合性炭素−炭素二重結合を有さないポリオール化合物「プラクセルDC2016」(商品名、ダイセル化学工業株式会社製)、OH価80mgKOH/g。

・ポリオール化合物C:重合性炭素−炭素二重結合を有さないポリオール化合物「アクトコールEP−950」(商品名、三井化学株式会社製)、OH価34mgKOH/g。

【0101】

○イソシアネート化合物

・イソシアネート化合物A:

イソシアネート化合物(HDIのイソシアヌレート体「デュラネートTPA−100」(商品名、旭化成ケミカルズ株式会社製、NCO含有量23.1質量%)と、ポリオール化合物「プラクセルFM3」(商品名、ダイセル化学工業株式会社製、OH価155mgKOH/g)を、「イソシアネート化合物のイソシアネート基」/「ポリオール化合物の水酸基」(NCO/OH)グラム当量比が、2.0になるように量りとり、混合させ、不活性ガス雰囲気下で、80℃、4時間で反応させプレポリマー化させたもの。生成されたイソシアネートプレポリマーのNCO含有量6.1質量%。

・イソシアネート化合物B:HDIのイソシアヌレート体「デュラネートTPA−100」(商品名、旭化成ケミカルズ株式会社製)。NCO含有量23.1質量%。

【0102】

○重合開始剤

・開始剤A:2,2−アゾビス−(2−メチルブチロニトリル)「V−59」(商品名、和光純薬工業株式会社製)をメチルイソブチルケトンに溶解させ50質量%濃度にした溶液。

【0103】

○アルコキシシラン化合物

・アルコキシシランA:3−メタクリロキシプロピルトリメトキシシラン「Z−6030」(商品名、東レ・ダウコーニング株式会社製)。

・アルコキシシランB:ビニルトリメトキシシラン「KBM−1003」(商品名、信越化学工業株式会社製)。

・アルコキシシランC:3−グリシドキシプロピルトリメトキシシラン「KBM−403」(商品名、信越化学工業株式会社製)。

【0104】

○分散剤

・分散剤A:「EFKA−6745」(商品名、BASFジャパン株式会社製)

・分散剤B:分散剤溶液・・・「SOLSPERSE24000SC」(商品名、日本ルーブリゾール株式会社製)を予めメチルイソブチルケトンに溶解させて40質量%濃度とした溶液。

【0105】

〔実施例1〕

(内面反射防止黒色塗料の調製)

ステンレス製タンクに下記材料を計量しプロペラ撹拌機により12時間撹拌混合しミルベースを得た。

【0106】

・二酸化チタンA: 25.00質量部

・カーボンブラックA: 2.50質量部

・ポリオール化合物A: 11.27質量部

・分散剤A: 0.13質量部

・分散剤B: 12.50質量部

・アルコキシシランA: 1.00質量部

・メチルイソブチルケトン:22.01質量部

このミルベースについて、メディア(平均粒径0.5mmのガラスビーズ)をベッセルの75容積%の充填率で充填した湿式メディア分散機(ウルトラビスコミル(商品名)、株式会社アイメックス製)を用いて、1パス分散を実施した。なお、処理条件はディスク周速7m/s、処理速度200ml/minであった。

この1パス分散処理を実施したミルベースを、ステンレス製循環用タンクに移し変え、同分散機にてディスク周速7m/s、処理速度200ml/minにて、循環分散を10時間実施した後、ディスク周速を3m/s、処理速度200ml/minに変更し、メチルイソブチルケトン20.00質量部を添加してさらに1時間分散を実施して、塗料Aの主剤を作製した。

上記塗料Aの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Aを得た。この塗料Aに含有するアルコキシシラン化合物の含有量及び、上記「式1」を用いて求めた、この塗料Aの固形分中の二酸化チタン及びカーボンブラックの含有量を表1に記載した。

【0107】

[各種評価]

(内面反射率評価用試料の作成)

評価用の直角三角プリズムを底面が上向き水平になるようスピンコータの回転台にセットし、上記で得られた塗料Aをプリズムの底面全体に均一膜厚に広がるようスピンコートした。これを室温で30分乾燥後、電気炉にて120℃で1時間硬化を行い、図2に示すような内面反射率評価用試料を得た。この塗膜の厚みは塗膜の透明性が無くなる膜厚10μm以上となるよう調整した。直角三角プリズムとして、S−LAH53(株式会社オハラ製,nd=1.81)を用いた。この直角三角プリズムの大きさは直角を挟む2辺の長さをそれぞれ30mmとした。また、この直角三角プリズムの全ての面は鏡面に研磨した。

【0108】

〈内面反射率の測定方法〉

図3のように分光光度計内に塗膜2を作成した三角プリズム5を試料設置部に設置し、光源6から入射光7を通すと、プリズム内へ入射角θで屈折した後、塗膜2で反射し、内面反射光8が放出される。その内面反射光8を光検出器付き積分球9で受光し、各波長における光の強度を測定する。

塗膜2を設けない未塗工の三角プリズム5について、あらかじめ波長350乃至850nmの光に対する内面反射光強度を5nm間隔で測定しておき、この各波長の光強度を内面反射率100%とする。その後、上記で作成した内面反射率測定用試料(塗工した三角プリズム)について5nm間隔で測定した波長350乃至850nmの光に対する内面反射光強度を%換算し、その結果の算術平均の値をとり、当該試料の内面反射率(L)とした。表1では、試料の内面反射率(L)を初期塗料の塗工膜の内面反射率(L)と表記する。

【0109】

(塗料の経時保管安定性評価)

上記で作成した塗料Aの主剤をガラス瓶に密閉し、23℃環境下で90日間経時保管した。この経時保管した塗料Aの主剤をペイントシェーカーにかけ1分間攪拌したものについて、上記「内面反射防止黒色塗料の調製」で配合調製した時と同じ質量部比及び同じ方法で塗料Aの主剤、開始剤A、イソシアネートAを撹拌し、得られた塗料を用いて、内面反射率測定用試料を作成し、上記「内面反射率の測定方法」と同様にして「塗料の経時保管後の内面反射率(M)」を測定する。そして、下記の式にて、塗料の経時保管安定性を、塗料の経時保管前後の内面反射率の比をもって評価した。

「塗料の経時保管安定性」=(M)/(L)

なお、(M)/(L)は、1のとき最も安定性が高く、1より大きくなるにつれて安定性が悪いと見なすことができる。また1より小さくなる場合も安定性が悪いと見なすことができる。

【0110】

(塗工成膜した光学素子の高温高湿環境での経時保管耐久性)

上記で作製した内面反射率評価用試料(塗工成膜後の三角プリズム)を、60℃90%RHの恒温高湿槽内に入れ、外部からの光を遮断して45日間放置した。保管後の評価用試料を上記「内面反射率の測定方法」と同様にして、「高温高湿環境経時保管後の内面反射率(N)」を測定する。そして、下記の式にて、塗工成膜した光学素子の高温高湿環境での経時保管耐久性を、高温高湿環境経時保管前後の内面反射率の比をもって評価した。

「塗工成膜した光学素子の高温高湿環境での経時保管耐久性」=(N)/(L)

なお、(N)/(L)は、1のとき最も安定性が高く、1より大きくなるにつれて安定性が悪いと見なすことができる。また1より小さくなる場合も安定性が悪いと見なすことができる。

【0111】

(塗工成膜した光学素子の耐光性)

上記で作製した内面反射率評価用試料(塗工成膜後の三角プリズム)を、キセノンウェザーメータSX75(商品名、スガ試験機会社製、放射照度:180W/m2、ブラックパネル温度(※実測):63±1℃、湿度:50±10%RT)内に入れ、45日間放置した。保管後の評価用試料を上記「内面反射率の測定方法」と同様にして、「耐光性試験後の内面反射率(O)」を測定する。そして、下記の式にて、塗工成膜した光学素子の高温高湿環境での経時保管耐久性を、耐光性試験前後の内面反射率の比をもって評価した。

「塗工成膜した光学素子の耐光性」=(O)/(L)

なお、(O)/(L)は、1のとき最も安定性が高く、1より大きくなるにつれて安定性が悪いと見なすことができる。また1より小さくなる場合も安定性が悪いと見なすことができる。

【0112】

(顕微鏡による斑点の有無)

上記で調製した内面反射防止黒色塗料を、S−LAH53(株式会社オハラ製,nd=1.81)のガラス板(φ30mm、厚さ5mm、両面光学研磨)の片面に、内面反射率評価用試料の作成時と同じスピンコート条件で塗工、乾燥、硬化して塗工ガラス板試料を作成する。この塗工ガラス板試料を、60℃90%RHの恒温恒湿槽内に入れ、外部からの光を遮断して45日間放置する。保管後の塗工ガラス板試料について、ガラスと塗膜との界面をガラス板側から拡大して観察し、微小の界面剥離とみられる1乃至50μmの斑点の有無を、ガラス板全域について観察する。この観察結果を下記基準で3水準に区分けして、評価した。この観察により、初期塗料の塗工膜の高温高湿安定性を評価することができる。

・なし:斑点の発生は確認されない。

・僅か発生:極微小の斑点が数個見られる。

・発生:斑点が10個以上確認される。

上記各種評価結果は表1に記載した。

【0113】

〔実施例2〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料の使用量を下記のように変更した以外は実施例1と同様にして塗料Bの主剤を調製した。

・二酸化チタンA(実施例1では25.00質量部): 35.00質量部

・ポリオール化合物A(11.27質量部): 2.67質量部

・分散剤B(12.50質量部): 1.88質量部

・メチルイソブチルケトン(22.01質量部): 18.63質量部

この塗料Bの主剤 98.67質量部及び開始剤A 0.23質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 1.09質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Bを得た。この塗料Bに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0114】

〔実施例3〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Cの主剤を調製した。

・二酸化チタンA(実施例1では25.00質量部): 15.00質量部

・ポリオール化合物A(11.27質量部): 17.70質量部

・ポリオール化合物C(未添加): 5.00質量部

・分散剤A(0.13質量部): 未添加

・分散剤B(12.50質量部): 未添加

・メチルイソブチルケトン(22.01質量部): 29.06質量部

この塗料Cの主剤 90.25質量部及び開始剤A 1.89質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 7.86質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Cを得た。この塗料Cに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0115】

〔実施例4〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料の使用量を下記のように変更した以外は実施例1と同様にして塗料Dの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部): 10.00質量部

・ポリオール化合物A(11.27質量部): 4.47質量部

・分散剤A(0.13質量部): 0.50質量部

・分散剤B(12.50質量部): 17.50質量部

・メチルイソブチルケトン(22.01質量部): 19.31質量部

この塗料Dの主剤 97.78質量部及び開始剤A 0.39質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.47質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Dを得た。この塗料Dに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0116】

〔実施例5〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Eの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部): 0.05質量部

・ポリオール化合物A(11.27質量部): 12.50質量部

・ポリオール化合物C(未添加): 5.00質量部

・分散剤A(0.13質量部): 未添加

・分散剤B(12.50質量部): 未添加

・メチルイソブチルケトン(22.01質量部): 29.28質量部

この塗料Eの主剤 92.83質量部及び開始剤A 1.44質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 5.73質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Eを得た。この塗料Eに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0117】

〔実施例6〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料の使用量を下記のように変更した以外は実施例1と同様にして塗料Fの主剤を調製した。

・ポリオール化合物A(実施例1では11.27質量部): 11.89質量部

・アルコキシシランA(1.00質量部): 0.10質量部

・メチルイソブチルケトン(22.01質量部): 21.98質量部

この塗料Fの主剤 94.09質量部及び開始剤A 1.04質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.87質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Fを得た。この塗料Fに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0118】

〔実施例7〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料の使用量を下記のように変更した以外は実施例1と同様にして塗料Gの主剤を調製した。

・ポリオール化合物A(実施例1では11.27質量部): 5.07質量部

・アルコキシシランA(1.00質量部): 10.00質量部

・メチルイソブチルケトン(22.01質量部): 22.29質量部

この塗料Gの主剤 97.49質量部及び開始剤A 0.43質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 2.08質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Gを得た。この塗料Gに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0119】

〔実施例8〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Hの主剤を調製した。

・ポリオール化合物A(実施例1では11.27質量部): ポリオールB(8.92質量部)に変更

・メチルイソブチルケトン(22.01質量部): 19.33質量部

この塗料Hの主剤 89.38質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物Bの代わりにイソシアネート化合物A 9.64質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Hを得た。この塗料Hに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0120】

〔実施例9〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料の使用量を下記のように変更した以外は実施例1と同様にして塗料Iの主剤を調製した。

・ポリオール化合物A(実施例1では11.27質量部): 6.42質量部

・メチルイソブチルケトン(22.01質量部): 22.50質量部

この塗料Iの主剤 90.04質量部を容器にとり(開始剤Aは未添加)、イソシアネート化合物Bの代わりにイソシアネート化合物A 9.96質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Iを得た。この塗料Iに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0121】

〔実施例10〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Jの主剤を調製した。

・ポリオール化合物A(実施例1では11.27質量部): 4.52質量部

・塩化ビニリデン樹脂「サランレジンR241B」(商品名、旭化成ケミカルズ株式会社製)(未添加): 10.00質量部

・アルコキシシランA(1.00質量部):アルコキシシランB(1.00質量部)に変更

・メチルイソブチルケトン(22.01質量部): 22.50質量部

この塗料Jの主剤 98.15質量部を容器にとり(開始剤Aは未添加)、イソシアネート化合物B 1.85質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Jを得た。この塗料Jに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0122】

〔実施例11〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Kの主剤を調製した。

・二酸化チタンA(実施例1では25.00質量部):二酸化チタンD(25.00質量部)に変更

この塗料Kの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Kを得た。この塗料Kに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0123】

〔実施例12〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Lの主剤を調製した。

・二酸化チタンA(実施例1では25.00質量部):二酸化チタンB(25.00質量部)に変更

この塗料Lの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Lを得た。この塗料Lに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0124】

〔実施例13〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Mの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部):カーボンブラックD(2.50質量部)に変更

この塗料Mの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Mを得た。この塗料Mに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0125】

〔実施例14〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Nの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部):カーボンブラックE(2.50質量部)に変更

この塗料Nの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Nを得た。この塗料Nに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0126】

〔実施例15〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Oの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部):カーボンブラックF(2.50質量部)に変更

この塗料Oの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Oを得た。この塗料Oに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0127】

〔実施例16〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Pの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部):カーボンブラックG(2.50質量部)に変更

この塗料Pの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Pを得た。この塗料Pに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0128】

〔実施例17〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Qの主剤を調製した。

・二酸化チタンA(実施例1では25.00質量部): 二酸化チタンC(25.00質量部)に変更

この塗料Qの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Qを得た。この塗料Qに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0129】

〔実施例18〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Rの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部):カーボンブラックB(2.50質量部)に変更

この塗料Rの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Rを得た。この塗料Rに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0130】

〔実施例19〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Sの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部):カーボンブラックC(2.50質量部)に変更

この塗料Sの主剤 94.40質量部及び開始剤A 0.98質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.62質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Sを得た。この塗料Sに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0131】

〔比較例1〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更し、循環分散後にメチルイソブチルケトン(20.00質量部添加)をトルエン(20.00質量部添加)に変更した以外は実施例1と同様にして塗料Tの主剤を調製した。

・二酸化チタンA(実施例1では25.00質量部):10.00質量部

・カーボンブラックA(2.50質量部): 未添加

・染料A(実施例1では未添加): 0.15質量部

・染料B(未添加): 0.05質量部

・染料C(未添加): 0.05質量部

・ポリオール化合物A(11.27質量部): 未添加

・分散剤A(0.13質量部): 未添加

・分散剤B(12.50質量部): 未添加

・コールタール「タークロン180N」(商品名、株式会社吉田製油所製)

(実施例1では未添加): 17.50質量部

・エポキシ樹脂「jER828」(商品名、三菱化学株式会社製)(未添加):

7.85質量部

・アルコキシシランA(1.00質量部):アルコキシシランC(2.50質量部)に変更

・メチルイソブチルケトン(22.01質量部): 未添加

・トルエン(実施例1では未添加): 15.65質量部

・メチルセロソルブ(未添加): 10.00質量部

・エチルセロソルブ(未添加): 10.00質量部

この塗料Tの主剤 93.75質量部及びエポキシ硬化剤「アデカハードナーEH551C(商品名、株式会社ADEKA製)を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、塗料Tを得た。この塗料Tに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価の結果を表1に記載した。

【0132】

〔比較例2〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Uの主剤を調製した。

・二酸化チタンA(実施例1では25.00質量部): 10.00質量部

・ポリオールA(11.27質量部): 21.13質量部

・ポリオールC(未添加): 5.00質量部

・分散剤A(0.13質量部): 未添加

・分散剤B(12.50質量部): 未添加

・メチルイソブチルケトン(22.01質量部): 28.91質量部

この塗料Uの主剤 88.54質量部及び開始剤A 2.19質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 9.27質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Uを得た。この塗料Uに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0133】

〔比較例3〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料の使用量を下記のように変更した以外は実施例1と同様にして塗料Vの主剤を調製した。

・カーボンブラックA(実施例1では2.50質量部): 17.50質量部

・ポリオールA(11.27質量部): 2.70質量部

・分散剤A(0.13質量部): 0.875質量部

・分散剤B(12.50質量部): 4.25質量部

・メチルイソブチルケトン(22.01質量部): 27.33質量部

この塗料Vの主剤 98.66質量部及び開始剤A 0.24質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 1.11質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Vを得た。この塗料Vに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0134】

〔比較例4〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Wの主剤を調製した。

・ポリオールA(実施例1では11.27質量部): 11.95質量部

・アルコキシシランA(1.00質量部): 未添加

・メチルイソブチルケトン(22.01質量部): 21.98質量部

この塗料Wの主剤 94.06質量部及び開始剤A 1.04質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し、次いでイソシアネート化合物B 4.90質量部を容器にとり、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Wを得た。この塗料Wに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0135】

〔比較例5〕

実施例1の(内面反射防止黒色塗料の調製)において、ミルベース調製時に投入した材料及び使用量を下記のように変更した以外は実施例1と同様にして塗料Xの主剤を調製した。

・ポリオールA(実施例1では11.27質量部): ポリオールB(16.62質量部)に変更

・メチルイソブチルケトン(22.01質量部): 21.98質量部

この塗料Xの主剤 95.26質量部及びイソシアネート化合物B 4.74質量部を容器にとり(開始剤は未添加)、ディスパーで泡が立ちすぎないよう注意しながら1分間攪拌混合し塗料Xを得た。この塗料Xに含有するアルコキシシラン化合物の含有量及び実施例1と同様に行った各種評価結果を表1に記載した。

【0136】

【表1−1】

【0137】

【表1−2】

【符号の説明】

【0138】

1 レンズ

2 内面反射防止黒色塗料の塗膜

3 入射光(外光)

4 内面反射光(迷光)

5 直角三角プリズム

6 光源

7 入射光

8 内面反射光

9 光検出器付き積分球

10 プリズム底面に対する鉛直線(垂線)

11 積分球入り口との接面

12 偏光板

13 スリット

θ 入射光7と垂線10とのなす角

A プリズム頂点からの垂線10から積分球入り口11の距離

B 積分球開口径

【特許請求の範囲】

【請求項1】

少なくとも、非黒色無機顔料と、黒色顔料と、バインダ樹脂と、溶剤とを含有する光学素子用の内面反射防止黒色塗料において、

該非黒色無機顔料は二酸化チタンであり、該二酸化チタンの含有量は、該黒色塗料中の固形分を100質量%としたとき、30.0質量%以上70.0質量%以下であり、

該黒色顔料はカーボンブラックであり、該カーボンブラックの含有量は、該黒色塗料中の固形分を100質量%としたとき、0.1質量%以上20.0質量%以下であり、

該バインダ樹脂は、少なくとも、ポリオール化合物と、イソシアネート化合物と、アルコキシシラン化合物とから形成したものであり、該ポリオール化合物及び該イソシアネート化合物のどちらか一方、あるいは両方は重合性炭素−炭素二重結合を有し、

また、該アルコキシシラン化合物は重合性炭素−炭素二重結合を有し、かつ、該アルコキシシラン化合物の含有量は、該黒色塗料中の固形分を100質量%としたとき、0.2質量%以上10.0質量%以下であることを特徴とする光学素子用の内面反射防止黒色塗料。

【請求項2】

前記二酸化チタンのメタノール疎水化度が、30.0%以上80.0%以下である請求項1に記載の光学素子用の内面反射防止黒色塗料。

【請求項3】

前記カーボンブラックのpHが、2.5以上7.5以下である請求項1又は2に記載の光学素子用の内面反射防止黒色塗料。

【請求項4】

前記カーボンブラックの揮発分が、1.0質量%以上3.5質量%以下である請求項1乃至3のいずれか1項に記載の光学素子用の内面反射防止黒色塗料。

【請求項5】

前記二酸化チタンの平均一次粒子径が、7nm以上50nm以下である請求項1乃至4のいずれか1項に記載の光学素子用の内面反射防止黒色塗料。

【請求項6】

前記カーボンブラックの平均一次粒子径が、20nm以上60nm以下である請求項1乃至5のいずれか1項に記載の光学素子用の内面反射防止黒色塗料。

【請求項1】

少なくとも、非黒色無機顔料と、黒色顔料と、バインダ樹脂と、溶剤とを含有する光学素子用の内面反射防止黒色塗料において、

該非黒色無機顔料は二酸化チタンであり、該二酸化チタンの含有量は、該黒色塗料中の固形分を100質量%としたとき、30.0質量%以上70.0質量%以下であり、

該黒色顔料はカーボンブラックであり、該カーボンブラックの含有量は、該黒色塗料中の固形分を100質量%としたとき、0.1質量%以上20.0質量%以下であり、

該バインダ樹脂は、少なくとも、ポリオール化合物と、イソシアネート化合物と、アルコキシシラン化合物とから形成したものであり、該ポリオール化合物及び該イソシアネート化合物のどちらか一方、あるいは両方は重合性炭素−炭素二重結合を有し、

また、該アルコキシシラン化合物は重合性炭素−炭素二重結合を有し、かつ、該アルコキシシラン化合物の含有量は、該黒色塗料中の固形分を100質量%としたとき、0.2質量%以上10.0質量%以下であることを特徴とする光学素子用の内面反射防止黒色塗料。

【請求項2】

前記二酸化チタンのメタノール疎水化度が、30.0%以上80.0%以下である請求項1に記載の光学素子用の内面反射防止黒色塗料。

【請求項3】

前記カーボンブラックのpHが、2.5以上7.5以下である請求項1又は2に記載の光学素子用の内面反射防止黒色塗料。

【請求項4】

前記カーボンブラックの揮発分が、1.0質量%以上3.5質量%以下である請求項1乃至3のいずれか1項に記載の光学素子用の内面反射防止黒色塗料。

【請求項5】

前記二酸化チタンの平均一次粒子径が、7nm以上50nm以下である請求項1乃至4のいずれか1項に記載の光学素子用の内面反射防止黒色塗料。

【請求項6】

前記カーボンブラックの平均一次粒子径が、20nm以上60nm以下である請求項1乃至5のいずれか1項に記載の光学素子用の内面反射防止黒色塗料。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−158664(P2012−158664A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−18412(P2011−18412)

【出願日】平成23年1月31日(2011.1.31)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年1月31日(2011.1.31)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]