有機発光表示装置及びその製造方法

【課題】赤色、緑色、青色の複数の有機発光素子を用いた有機発光表示装置において、青色発光素子の長寿命化を図ることができ、且つ製造設備のコストの削減や生産性を向上させる。

【解決手段】有機発光表示装置1において、湿式成膜法により赤色発光層7、緑色発光層8及び第一青色発光層9を形成した後、青色画素領域にのみ、真空蒸着法により電荷発生層10を形成する。その後、赤色発光層7、緑色発光層8及び電荷発生層10を覆うように、真空蒸着法により第二青色発光層11を形成する。第二青色発光層11は、赤色発光層7及び緑色発光層8上では電子輸送機能を発揮し、電荷発生層10上では青色発光層として機能する。

【解決手段】有機発光表示装置1において、湿式成膜法により赤色発光層7、緑色発光層8及び第一青色発光層9を形成した後、青色画素領域にのみ、真空蒸着法により電荷発生層10を形成する。その後、赤色発光層7、緑色発光層8及び電荷発生層10を覆うように、真空蒸着法により第二青色発光層11を形成する。第二青色発光層11は、赤色発光層7及び緑色発光層8上では電子輸送機能を発揮し、電荷発生層10上では青色発光層として機能する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は表示装置に関し、特に有機発光表示装置とその製造方法に関する。

【背景技術】

【0002】

有機発光表示装置では、導電性の発光媒体層に電圧を印加することにより、発光媒体層中の有機発光層において注入された電子と正孔とが再結合する。有機発光層中の有機発光分子は、再結合エネルギーによりいったん励起状態となり、その後、励起状態から基底状態に戻る。この際に放出されるエネルギーを光として取り出すことにより有機発光表示装置は発光する。有機媒体層に電圧を印加するために発光媒体層の両側には画素電極と対向電極とが設けられている。発光層からの光を外部へ取り出すことができるように、少なくとも一方の電極は透光性を有する。このような有機発光表示装置の構造の一例としては、透光性基板上に、透光性の画素電極、発光媒体層、対向電極を順次積層したものが挙げられ、ここで、基板上に形成される画素電極を陽極とし、発光媒体層上に形成される対向電極を陰極として利用する態様が挙げられる。

【0003】

さらに発光効率を増大させる等の目的から、陽極と有機発光層との間に設けられる正孔輸送層、正孔注入層に加え、有機発光層と陰極との間に電子輸送層、電子注入層が適宜選択して設けられる場合がある。これらの正孔輸送層、正孔注入層、電子輸送層、電子注入層は、キャリア輸送層と呼ばれている。また、キャリア輸送層と有機発光層、さらには正孔ブロック層や電子ブロック層、絶縁層等を合わせて発光媒体層と呼ぶ。上述のように発光媒体層を構成する場合であって、各機能を発揮する物質(発光媒体材料と呼ぶ)がいずれも低分子化合物の場合には、各層は抵抗加熱方式などの真空蒸着法などによって積層される。

【0004】

画像表示装置を作製する場合は、縦横に並べられている多数の画素によって、画像を表示する。そのためには発光材料や正孔注入材料などを画素電極上に選択的に配し、各画素に独立した有機発光表示装置を形成する必要がある。その際、材料を各画素に均一に配し、均一に発光させるため、予め各画素を区画する隔壁を設ける手法が一般的に用いられている。

【0005】

一般的な発光色の組合せは、赤色、緑色、青色である。この有機発光表示装置の寿命は、寿命の短い有機発光媒体層によって決まってしまう。現状においては、青色発光の有機発光素子の寿命が、赤色有機発光素子、緑色有機発光素子の寿命に比べて短い傾向にある。そのため、青色有機発光素子の長寿命化が有機発光表示装置としての長期信頼性を達成するための課題となっていた。

【0006】

この課題に対して、近年、長寿命化素子構造としてマルチフォトンエミッション構造が開示されている(例えば、特許文献1参照)。特許文献1のマルチフォトンエミッション構造においては、発光層と輸送層からなる発光媒体層を、下部電極と上部電極の間に電荷発生層を介して積層する構成となっている。この電荷発生層は、上下の発光媒体層に等しい電荷量のキャリアを供給している。その結果、トータルの発光量は、各発光媒体層からの発光の足し合わせとなり、電流効率が向上する。そのため、一定輝度を得るために必要な電流が低下するため、長寿命化が図られている。

【0007】

一般的な構造では、輸送層を表示パネル領域全体に形成し、複数の有機発光素子の輸送層として共通化している。この構成により、画素サイズ並のパターン化を要する層は、発光層であり、この画素サイズ並のパターン化には、精密マスクを用いるのが一般的である。精密マスクは、マスク交換等による量産性の低下が問題となり、使用枚数を少なくするのが望ましい。

【0008】

特許文献1に記載の構造を有機発光表示装置に用いた場合には、複数の発光色の有機発光素子に対して複数の発光媒体層を形成する必要がある。このように複数の発光媒体層を形成すると、発光層形成のための精密マスク使用回数が増加し、量産性が低下するという問題点が生じる。

【0009】

この問題に対して、低寿命特性の有機発光素子において発光層の代わりに電荷発生層を用い、電荷発生層の両側にある輸送層を発光層として機能させた2段のマルチフォトンエミッション構造が開示されている(例えば、特許文献2参照)。この構造を形成するために必要な精密マスク使用回数は、赤色発光層、緑色発光層、電荷発生層の3回となったが、量産性という観点では、さらなる改善が必要となっている。

【0010】

また、近年、低分子系または、高分子系材料を溶媒に溶解または分散させ、塗布法や印刷法と言った湿式法により発光層を製膜する研究が盛んに行われている。前述の真空蒸着法を用いた有機発光表示装置と比較して、大気圧下での製膜が可能であり、設備コストが安いという利点がある。一般に、有機発光層及び正孔輸送層は、溶媒に溶解しやすい材料によって形成されている。これにより、大気圧下におけるスピンコート法などのウェットコーティング法や、凸版印刷法や凸版反転オフセット印刷法(例えば、特許文献3、4参照)、インクジェット法(例えば、特許文献5〜6参照)、ノズルプリント法(例えば、特許文献7参照)などの印刷法を用いて各層を形成することができ、製造設備のコストの削減や生産性の向上が図れる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2003−272860号公報

【特許文献2】特許第4734368号公報

【特許文献3】特開2003−17248号公報

【特許文献4】特開2004−296226公報

【特許文献5】特許第3541625号公報

【特許文献6】特開2009−267299公報

【特許文献7】特開2001−189192公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明の目的は、赤色、緑色、青色の複数の有機発光素子を用いた有機発光表示装置において、青色発光素子の長寿命化を図ることができ、且つ製造設備のコストの削減や生産性を向上させることにある。

【課題を解決するための手段】

【0013】

本発明に係る有機発光表示装置は、基板上に形成された複数の画素電極と、画素電極を区画する絶縁性を有する隔壁と、複数の画素電極上に形成された正孔注入層と、正孔注入層上に形成された正孔輸送層と、隔壁間の正孔輸送層上に形成された赤色発光層、緑色発光層及び第一青色発光層からなる有機発光層と、第一青色発光層上に形成された電荷発生層と、赤色発光層、緑色発光層及び電荷発生層上に形成された第二青色発光層と、第二青色発光層上に形成された電子輸送層と、電子輸送層上に形成された対向電極とを備える。有機発光表示装置の発光領域は赤色画素領域、緑色画素領域、青色画素領域に区画されており、正孔注入層、正孔輸送層、第二青色発光層及び電子輸送層は、発光領域の全面に形成される。赤色発光層は、赤色画素領域に形成され、緑色発光層は、緑色画素領域に形成され、第一青色発光層及び電荷発生層は、青色画素に形成される。

【発明の効果】

【0014】

本発明によれば、赤色、緑色、青色の複数の有機発光素子を用いた有機発光表示装置において、青色発光素子の長寿命化、製造設備のコストの削減、生産性向上を実現することができる。

【図面の簡単な説明】

【0015】

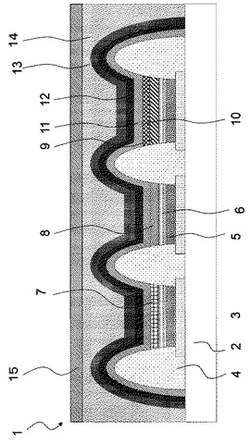

【図1】本発明の実施形態に係る有機発光表示装置の構成を模式的に示す断面図

【図2】本発明の実施形態に係るノズルプリント装置を模式的に示す概略断面図

【図3】本発明の実施形態に係るノズルプリント装置を模式的に示す概略鳥瞰図

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図面を参照して説明する。

【0017】

図1は、本実施形態に係る有機発光表示装置の構成を模式的に示す図である。本実施形態に係る有機発光表示装置1は、いわゆるアクティブマトリクス構造を有する有機発光表示装置であって、薄膜トランジスタ(TFT)が形成された透光性基板2、透光性基板2の一方の面上に複数形成された画素電極3、各画素電極3を線状に区画する隔壁4、画素電極3上に積層された正孔注入層5、正孔注入層5上に積層された正孔輸送層6、正孔輸送層6上に積層された赤色発光層7、緑色発光層8、青色第一発光層9、青色第一発光層9上に積層された電荷発生層10、電荷発生層上に積層された青色第二発光層11、赤色発光層7と緑色発光層8と青色第二発光層11上に積層された電子輸送層12、電子輸送層12上に積層されて画素電極3と対向配置された対向電極13を備える。以下、画素電極3が陽極であり、対向電極13が陰極である場合について述べる。

【0018】

なお、本実施形態に係る有機発光表示装置1は、いわゆるパッシブマトリクス構造であってもよい。

【0019】

透光性基板2は、画素電極3や有機発光層、対向電極13を支持する基板であって、金属、ガラス、又はプラスチックなどのフィルムまたはシートによって構成されている。プラスチック製のフィルムとしては、ポリエチレンテレフタレートやポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルサルフォン、ポリメチルメタクリレート、ポリカーボネートを用いることができる。

【0020】

なお、透光性基板2の画素電極3が形成されない他方の面に、セラミック蒸着フィルムやポリ塩化ビニリデン、ポリ塩化ビニル、エチレン−酢酸ビニル共重合体鹸化物などの他のガスバリア性フィルムを積層してもよい。

【0021】

本実施形態の透光性基板2は、薄膜トランジスタ(TFT)を形成したアクティブ駆動方式用基板を用いても良い。本実施形態の印刷体をアクティブ駆動型有機EL素子とする場合には、TFT上に、平坦化層が形成してあるとともに、平坦化層上に有機EL素子の下部電極が設けられており、かつ、TFTと下部電極とが平坦化層に設けたコンタクトホールを介して電気接続してあることが好ましい。

【0022】

このように構成することにより、TFTと有機EL素子との間で、優れた電気絶縁性を得ることができる。TFTや、その上方に構成される有機EL素子は支持体で支持される。支持体としては機械的強度や、寸法安定性に優れていることが好ましく、具体的には先に基板として述べた材料を用いることができる。支持体上に設ける薄膜トランジスタは、公知の薄膜トランジスタを用いることができる。

【0023】

具体的には、主として、ソース/ドレイン領域及びチャネル領域が形成される活性層、ゲート絶縁膜及びゲート電極から構成される薄膜トランジスタが挙げられる。薄膜トランジスタの構造としては、特に限定されるものではなく、例えば、スタガ型、逆スタガ型、トップゲート型、ボトムゲート型、コプレーナ型等の公知の構造が挙げられる。また、ボトムエミッション型の有機EL素子の場合、透光性基板を用いる必要があるが、トップエミッション型の有機EL素子の場合、透光性基板に限られない。

【0024】

次に、基板上に画素電極3の材料からなる層を成膜し、必要に応じてパターニングを行なう。画素電極3の材料からなる層は隔壁4によって区画され、各画素に対応した画素電極3となる。画素電極3としては、ITO(インジウムスズ複合酸化物)やインジウム亜鉛複合酸化物、亜鉛アルミニウム複合酸化物などの金属複合酸化物や、金、白金などの金属材料や、これら金属酸化物や金属材料の微粒子をエポキシ樹脂やアクリル樹脂などに分散した微粒子分散膜の単層もしくは積層体を使用することができる。

【0025】

画素電極を陽極とする場合にはITOなど仕事関数の高い材料を選択することが好ましい。下方から光を取り出す、いわゆるボトムエミッション構造の場合は透光性のある材料を選択する必要がある。必要に応じて、画素電極の配線抵抗を低くするために、銅やアルミニウムなどの金属材料を補助電極として併設してもよい。画素電極3の膜厚は、有機ELディスプレイの素子構成により最適値が異なるが、単層、積層にかかわらず、100Å以上10000Å以下であり、より好ましくは、100Å以上3000Å以下である。

【0026】

画素電極3の形成方法としては、材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法などの乾式成膜法や、グラビア印刷法、スクリーン印刷法などの湿式成膜法などを用いることができる。

【0027】

隔壁4は、各画素電極3上に形成された有機発光媒体層が互いに混合することを防止するために各画素電極3の端縁を覆うように形成されている。隔壁4のパターンは画素電極3を区画する線状であることが望ましい。

【0028】

隔壁4を形成する場合の形成方法としては、従来と同様、基体上に無機膜を一様に形成し、レジストでマスキングした後、ドライエッチングを行う方法や、基体上に感光性樹脂を積層し、フォトリソグラフィ法により所定のパターンとする方法が挙げられる。必要に応じて撥水剤を添加したり、プラズマやUVを照射して形成後にインクに対する撥液性を付与したりすることもできる。

【0029】

隔壁4の材料として適用可能な感光性樹脂は、ポリイミド系やアクリル樹脂系、ノボラック樹脂系などが挙げられるが、フォトリソグラフィ法で形成することができる樹脂であれば用いることができる。また、隔壁表面に撥液性を付与することで有機発光層の混色を防ぐことができるため、フッ素系又はシリコン系の撥液剤を感光性樹脂に添加して撥液性の隔壁としても良い。

【0030】

隔壁4の好ましい高さは0.1μm以上10μm以下であり、より好ましくは0.5μm以上2μm以下である。隔壁4の高さが10μmを超えると対向電極の形成及び封止を妨げてしまい、0.1μm未満だと画素電極3の端部を覆い切れない、あるいは有機発光媒体層の形成時に隣接する画素とショートしたり、混色したりするためである。

【0031】

次に、本実施形態の有機機能性薄膜として有機発光媒体層を形成する。本実施形態における有機発光媒体層としては、少なくとも画素電極3の上面に形成された正孔注入層5と、正孔注入層5上に積層された正孔輸送層6と、正孔輸送層6上に積層された赤色発光層7と緑色発光層8と青色第一発光層9と、青色発光層9上に積層された電荷発生層10と、電荷発生層10上に積層された青色第二発光層11と、赤色発光層7と緑色発光層8と青色第二発光層上に積層された電子輸送層12とを積層した構成となっている。

【0032】

正孔注入層5及び正孔輸送層6は、陽極である画素電極3から注入された正孔を陰極である対向電極13の方向へ進め、正孔を通しながらも電子が画素電極3の方向へ進行することを防止する機能を有している。電界印加時に画素電極3からの正孔の注入を安定化する機能を有する正孔注入層5、及び、画素電極3から注入された正孔を電界の力で発光層内に輸送する機能を有する正孔輸送層のいずれか一方のみを設けても良いし、正孔注入層及び正孔輸送層の両方の機能を有する正孔注入輸送層を設けても良い。正孔注入輸送層は、1層からなっても良いし、複数層からなっても良い。正孔注入層5及び正孔輸送層6は、例えば、図1や図2や図3に示すように、発光層と画素電極3の間に形成される。

【0033】

正孔注入層5及び正孔輸送層6に用いられる正孔輸送材料の例としては、銅フタロシアニン、テトラ(t−ブチル)銅フタロシアニン等の金属フタロシアニン類及び無金属フタロシアニン類、キナクリドン化合物、1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン、N,N'−ジフェニル−N,N'−ビス(3−メチルフェニル)−1,1'−ビフェニル−4,4'−ジアミン、N,N'−ジ(1−ナフチル)−N,N'−ジフェニル−1,1'−ビフェニル−4,4'−ジアミン等の芳香族アミン系低分子正孔注入輸送材料や、ポリアニリン、ポリチオフェン、ポリビニルカルバゾール、ポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物などの高分子正孔輸送材料、ポリチオフェンオリゴマー材料、Cu2O,Cr2O3,Mn2O3,FeOx(x〜0.1),NiO,CoO,Pr2O3,Ag2O,MoO2,Bi2O3,ZnO,TiO2,SnO2,ThO2,V2O5,Nb2O5,Ta2O5,MoO3,WO3,MnO2などの無機材料、その他既存の正孔注入輸送材料の中から選ぶことができる。

【0034】

また、正孔注入輸送材料を溶解または分散させる溶媒としては、トルエン、キシレン、アニソール、ジメトキシベンゼン、テトラリン、シクロヘキサノール、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メタノール、エタノール、イソプロピルアルコール、酢酸エチル、酢酸ブチル、水などのうち、いずれかまたはこれらの混合液が挙げられる。

【0035】

前記した正孔注入輸送材料の溶解液または分散液には、必要に応じて界面活性剤や酸化防止剤、粘度調整剤、紫外線吸収剤などを添加してもよく、粘度調整剤としては、例えばポリスチレン、ポリビニルカルバゾールなどを用いることができる。

【0036】

正孔注入層5及び正孔輸送層6の形成方法としては、正孔注入層5及び正孔輸送層6に用いる材料に応じて、スピンコートやバーコート、ワイヤーコート、スリットコート、スプレーコート、カーテンコート、フローコート、凸版印刷、凸版反転オフセット印刷、インクジェット法、ノズルプリント法などの湿式成膜法や、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法などの蒸着法を用いることができる。

【0037】

また、正孔注入層5及び正孔輸送層6上にはインターレイヤ層を形成しても良い。インターレイヤ層に用いる材料として、ポリビニルカルバゾール若しくはその誘導体、側鎖若しくは主鎖に芳香族アミンを有するポリアリーレン誘導体、アリールアミン誘導体、トリフェニルジアミン誘導体などの、芳香族アミンを含むポリマーなどが挙げられる。これらの材料は溶媒に溶解または分散させ、スピンコートやバーコート、ワイヤーコート、スリットコート、スプレーコート、カーテンコート、フローコート、凸版印刷、凸版反転オフセット印刷、インクジェット法、ノズルプリント法などの湿式成膜法を用いて形成することができる。

【0038】

赤色発光層7、緑色発光層8、青色第一発光層9は、電圧を印加することによって赤色、緑色または青色に発光する有機発光層の機能性材料であって、溶解または分散した有機発光インクを正孔輸送層7上にノズルプリント法を用いて付着させ、その後乾燥させることで形成されている。なお、赤色発光層7、緑色発光層8、青色第一発光層9は凸版印刷法やオフセット印刷法、反転オフセット印刷法、インクジェット印刷法等の各発光色を塗りわけ可能な湿式成膜法により形成することが出来る。インクの溶媒はキシレンを使用することが好ましいが、正孔輸送層6を形成する際に用いた上記溶媒を用いることもできる。なお、発光層の膜厚は、0.01μm以上0.1μm以下の範囲であればよく、0.03μm以上0.1μm以下であることがより好ましい。前記膜厚の範囲外となった場合、発光効率が低下する傾向にある。

【0039】

有機発光層に用いられる有機発光材料としては、9,10−ジアリールアントラセン誘導体、ピレン、コロネン、ペリレン、ルブレン、1,1,4,4−テトラフェニルブタジエン、トリス(8−キノリノラート)アルミニウム錯体、トリス(4−メチル−8−キノリノラート)アルミニウム錯体、ビス(8−キノリノラート)亜鉛錯体、トリス(4−メチル−5−トリフルオロメチル−8−キノリノラート)アルミニウム錯体、トリス(4−メチル−5−シアノ−8−キノリノラート)アルミニウム錯体、ビス(2−メチル−5−トリフルオロメチル−8−キノリノラート)[4−(4−シアノフェニル)フェノラート]アルミニウム錯体、ビス(2−メチル−5−シアノ−8−キノリノラート)[4−(4−シアノフェニル)フェノラート]アルミニウム錯体、トリス(8−キノリノラート)スカンジウム錯体、ビス〔8−(パラ−トシル)アミノキノリン〕亜鉛錯体及びカドミウム錯体、1,2,3,4−テトラフェニルシクロペンタジエン、ペンタフェニルシクロペンタジエン、ポリ−2,5−ジヘプチルオキシ−パラ−フェニレンビニレン、クマリン系蛍光体、ペリレン系蛍光体、ピラン系蛍光体、アンスロン系蛍光体、ポルフィリン系蛍光体、キナクリドン系蛍光体、N,N'−ジアルキル置換キナクリドン系蛍光体、ナフタルイミド系蛍光体、N,N'−ジアリール置換ピロロピロール系蛍光体等、Ir錯体等の燐光性発光体などが使用できる。

【0040】

有機発光材料を含むインクに用いられる溶媒としては、キシレンを用いることができる。キシレンは発光材料として用いられている多くの芳香族化合物及び有機物金属錯体に対して良好な溶解性を有しており、ノズルプリント吐出性も良好である。さらに、有機発光層に発光材料のインク組成にキシレンを用いることにより、乾燥工程を簡略化できるため残留溶媒の影響を抑えることができ発光効率の低下を抑制することができる。

【0041】

他に、トルエン、メシチレン、クメン、アニソール、メチルアニソール、パラシメン、テトラリン、シクロヘキシルベンゼン、メチルナフタレン、シクロヘキサノン、シクロヘキシルベンゼン、ジメトキシベンゼン、安息香酸メチル、安息香酸エチル、水、エタノール、アセトン、メチルエチルケトン、メチルイソブチルケトン、メタノール、イソプロピルアルコール、シクロヘキサノール、酢酸エチル、酢酸ブチルなどの溶媒を混合溶媒として添加して用いることができる。また、塗工性向上のために、必要に応じて界面活性剤、酸化防止剤、粘度調整剤、紫外線吸収剤などの添加剤を適量混合することがより好ましい。

【0042】

ノズルプリント法の場合、本実施形態の有機発光層のインク粘度は25℃において10mPa・s以下であることが好ましく、1mPa・s以上3mPa・s以下がより好ましい。インク粘度が10mPa・sを超えると、インク吐出時に適切な液柱を形成せず、ノズルが詰まってしまうため塗工困難となる。なお、凸版印刷法により有機発光層を形成する場合には、インク粘度は5〜120mPa・sであることが好ましく、特に15〜60mPa・sであることが好ましい。

【0043】

電荷発生層10は、異なる2種類の物質の積層体又は混合層からなる。該2種類の物質間で生じる酸化還元反応によってラジカルカチオンとラジカルアニオンからなる電荷移動錯体が形成され、該電荷移動錯体中のラジカルカチオン状態(ホール)とラジカルアニオン状態(電子)が、電圧印加時にそれぞれ陰極方向と陽極方向へ移動することにより、電荷発生層の陰極側に接する発光ユニットへホールを注入し、電荷発生層の陽極側に接する発光ユニットへ電子を注入する。

【0044】

電荷発生層10に用いられる材料としては、例えばAg、Au、Al等の金属薄膜、酸化バナジウム、酸化モリブデン、酸化レニウム、酸化タングステン等の金属酸化物、ITO、IZO、AZO、GZO、ATO、SnO2等の透明導電膜、いわゆるn型半導体とp型半導体の積層体、金属薄膜もしくは透明導電膜とn型半導体及び/またはp型半導体との積層体、n型半導体とp型半導体の混合物、n型半導体及び/またはp型半導体と金属との混合物、などを挙げることができる。n型半導体やp型半導体としては、無機材料であっても、有機材料であってもよく、あるいは有機材料と金属との混合物や、有機材料と金属酸化物や、有機材料と有機系アクセプタ/ドナー材料や、無機系アクセプタ/ドナー材料等の組合わせによって得られるものであってもよく、特に制限されることなく必要に応じて選定して使用することができる。

【0045】

電子輸送層12に用いられる電子輸送材料としては、2−(4−ビフィニルイル)−5−(4−t−ブチルフェニル)−1,3,4−オキサジアゾール、2,5−ビス(1−ナフチル)−1,3,4−オキサジアゾール、オキサジアゾール誘導体やビス(10−ヒドロキシベンゾ[h]キノリノラート)ベリリウム錯体、トリアゾール化合物、等を用いることができる。また、これらの電子輸送材料に、ナトリウムやバリウム、リチウムといった仕事関数が低いアルカリ金属、アルカリ土類金属を少量ドープしたものを電子注入層としてもよいし、フッ化リチウム、フッ化ナトリウムといった金属フッ化物を用いても良い。

【0046】

電子輸送層12の形成方法としては、用いる材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法などの真空蒸着法を用いることができる。

【0047】

次に、対向電極13を形成する。対向電極を陰極とする場合には有機発光媒体層への電子注入効率の高い、仕事関数の低い物質を用いる。具体的には、Mg,Al,Yb等の金属単体を用いたり、発光媒体と接する界面にLiや酸化Li,LiF等の化合物を1nm程度挟んで、安定性・導電性の高いAlやCuを積層して用いたりしてもよい。または、電子注入効率と安定性を両立させるため、仕事関数が低いLi,Mg,Ca,Sr,La,Ce,Er,Eu,Sc,Y,Yb等の金属1種以上と、安定なAg,Al,Cu等の金属元素との合金系を用いてもよい。

【0048】

対向電極13の形成方法としては、材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法を用いることができる。対向電極の厚さに特に制限はないが、10nm以上1000nm以下が望ましい。

【0049】

次に、対向電極13と封止材との間に、パッシベーション層を形成してもよい。パッシベーション層の材料としては、酸化珪素、酸化アルミニウム等の金属酸化物、弗化アルミニウム、弗化マグネシウム等の金属弗化物、窒化珪素、窒化アルミニウム、窒化炭素などの金属窒化物、酸窒化珪素などの金属酸窒化物、炭化ケイ素などの金属炭化物、必要に応じて、アクリル樹脂、エポキシ樹脂、シリコーン樹脂、ポリエステル樹脂などの高分子樹脂膜との積層膜を用いてもよい。特に、バリア性と透明性の面から、酸化ケイ素(SiOx)、窒化ケイ素(SiNx)、酸窒化ケイ素(SiOxNy)を用いることが好ましく、さらには、成膜条件により、膜密度を可変した積層膜や勾配膜を使用してもよい。

【0050】

パッシベーション層の形成方法としては、材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法、CVD法を用いることができるが、特に、バリア性や透光性の面でCVD法を用いることが好ましい。CVD法としては、熱CVD法、プラズマCVD法、触媒CVD法、VUV−CVD法などを用いることができる。

【0051】

また、CVD法における反応ガスとしては、モノシランや、ヘキサメチルジシラザン(HMDS)やテトラエトキシシランなどの有機シリコーン化合物に、N2、O2、NH3、H2、N2Oなどのガスを必要に応じて添加してもよく、例えば、シランの流量を変えることにより膜の密度を変化させてもよく、使用する反応性ガスにより膜中に水素や炭素が含有させることもできる。パッシベーション層の膜厚としては、有機EL素子の電極段差や基板の隔壁高さ、要求されるバリア特性などにより異なるが、0.01μm以上10μm以下程度が一般的に用いられている。

【0052】

有機発光材料は大気中の水分や酸素によって容易に劣化してしまうため有機発光媒体層を外部と遮断するための封止材を設ける。封止材は、例えば封止基板15と樹脂層14とを設けて作成することができる。封止基板15としては、水分や酸素の透過性が低い基材である必要がある。また、材料の一例として、アルミナ、窒化ケイ素、窒化ホウ素等のセラミックス、無アルカリガラス、アルカリガラス等のガラス、石英、アルミニウムやステンレスなどの金属箔、耐湿性フィルムなどを挙げることができる。耐湿性フィルムの例として、プラスチック基材の両面にSiOxをCVD法で形成したフィルムや、透過性の小さいフィルムと吸水性のあるフィルムまたは吸水剤を塗布した重合体フィルムなどがあり、耐湿性フィルムの水蒸気透過率は、10−6g/m2/day以下であることが好ましい。

【0053】

樹脂層14の材料の一例として、エポキシ系樹脂、アクリル系樹脂、シリコーン樹脂などからなる光硬化型接着性樹脂、熱硬化型接着性樹脂、2液硬化型接着性樹脂や、エチレンエチルアクリレート(EEA)ポリマー等のアクリル系樹脂、エチレンビニルアセテート(EVA)等のビニル系樹脂、ポリアミド、合成ゴム等の熱可塑性樹脂や、ポリエチレンやポリプロピレンの酸変性物などの熱可塑性接着性樹脂を挙げることができる。

【0054】

樹脂層14の形成方法の一例として、溶剤溶液法、押出ラミ法、溶融・ホットメルト法、カレンダー法、ノズル塗布法、スクリーン印刷法、真空ラミネート法、熱ロールラミネート法などを挙げることができる。必要に応じて吸湿性や吸酸素性を有する材料を含有させることもできる。封止材上に形成する樹脂層の厚みは、封止する有機EL素子の大きさや形状により任意に決定されるが、5μm以上500μm以下が望ましい。

【0055】

有機EL素子と封止基板15との貼り合わせは封止室で行う。封止材を、封止基板15と樹脂層14の2層構造とし、樹脂層14に熱可塑性樹脂を使用した場合は、加熱したロールで圧着のみ行うことが好ましい。樹脂層14に熱硬化型接着樹脂や光硬化性接着性樹脂を使用した場合は、ロール圧着や平板圧着した状態で、光もしくは加熱硬化を行うことが好ましい。

【0056】

次に、以上のような構成の有機発光表示装置1をノズルプリント法によって製造する方法の概略を説明する。なお、本発明はこれに限るものではなく、上述の通り、ノズルプリント法に変えて凸版印刷法等を用いることが出来る。

【0057】

まず、薄膜トランジスタが形成された透光性基板2上に、薄膜トランジスタと接続するように画素電極3を形成する。これは、透光性基板2上の全面にスパッタリング法を用いてITO膜を形成し、さらにフォトリソグラフィ技術による露光、現像を行って、画素電極3として残存させる要部をフォトレジストで被覆すると共に、不要部を酸溶液でエッチングしてITO膜を除去する。このようにして、所定の間隔をあけて配置された複数の画素電極3が形成される。

【0058】

次に、各画素電極3の間に隔壁4を形成する。これは、透光性基板2及び画素電極3上にフォトレジストを塗布し、フォトリソグラフィ技術による露光、現像を行って、各画素電極3の間にフォトレジストを残存させる。その後、ベーキングを行うことでフォトレジストを硬化させる。

【0059】

そして、図2に示すようなノズルプリント装置30を用いて、正孔注入性材料のインキを画素電極3上にノズルプリント法によって塗布し、正孔注入層5を形成する。このノズルプリント装置30は、有機発光インクが収容されるインクタンク32と、インクの液柱を吐出するインクノズル31とを備えている。インクノズル31からインクの液柱を画素電極3の表面に向けて吐出する。画素電極3に付着したインクは、粘度が低いために隔壁4で区切られた領域内で平均化する。その後、インクを乾燥させ、画素電極3上に定着させる。なお、ノズルプリント装置30は、少なくとも2つ以上のノズル31を備えたマルチノズルであってもよい。マルチノズル化することで生産性を向上させることができる。

【0060】

図3は、図2に示したノズルプリント装置30を用いて正孔輸送層6を形成する工程を俯瞰した図である。図3では隔壁4は図示しないが、正孔輸送層インキは隔壁4に沿って吐出され、長尺方向(図3の水平方向)が隔壁の延伸方向となる。

【0061】

次に、正孔輸送層6を形成した後、同様にノズルプリント法により有機発光層(赤色発光層7、緑色発光層8、青色第一発光層9)を正孔輸送層6上に形成する。

【0062】

次に、ノズルプリント法により有機発光層まで形成した後、電荷発生層10を、青色第一発光層9上に、メタルマスクを用いた抵抗加熱蒸着法などの真空蒸着法によって蒸着して形成する。

【0063】

次に、第二青色発光層12を、発光領域となる赤色発光層7、緑色発光層8、電荷発生層10上及び非発光領域となる隔壁4上を含む全面に抵抗加熱蒸着法などの真空蒸着法によって形成する。

【0064】

続いて、電子輸送層12及び対向電極13を、第二青色発光層11上に抵抗加熱蒸着法などの蒸着法によって蒸着して形成する。最後に、これら画素電極3、有機発光媒体層及び対向電極13を空気中の酸素や水分から保護するために樹脂層14を充填し、封止基板15で被覆し、封止して有機発光表示装置1を製造する。

【0065】

以上のように構成された有機発光表示装置1及びその製造方法によれば、ノズルプリント法と真空蒸着法とを行うことにより、青色発光色の有機発光素子のみマルチフォトン構造とし、長寿命化、製造設備のコスト削減、生産性向上を実現することができる。

【0066】

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。例えば、正孔ブロック層や電子注入層、電子ブロック層を形成してもよい。ここで、電子ブロック層は、正孔輸送層6と同様に、画素電極である画素電極3から正孔を対向電極である対向電極13の方向へ進めて正孔を通しながらも、電子が画素電極3の方向へ進行することを防止する機能を有している。また、正孔ブロック層や電子輸送層、電子注入層は、対向電極である対向電極13から電子を画素電極である画素電極3の方向へ進めて電子を通しながらも、正孔が対向電極13の方向へ進行することを防止する機能を有している。

【0067】

また、フッ化リチウムやフッ化ナトリウムなどの薄膜を対向電極13と有機発光媒体層との間に設けてもよい。対向電極13をパターニングするには、金属膜、セラミック膜の蒸着マスクなどを用いることができる。さらに、隔壁4が各画素電極3間に形成されているが、隔壁4を設けない構成としてもよい。

【実施例】

【0068】

以下、実施例及び比較例を示して本発明を詳細に説明する。ただし、本発明は以下の記載によっては限定されない。

【0069】

[素子作成]

図1に示すように、透光性基板2(白板ガラス;縦100mm×横100mm×厚さ0.7mm)上にスパッタリング法により幅80μm、厚さ0.15μmの短冊状の画素電極3を80μm間隔で形成した。ここで、画素電極3の表面粗さRaは、面積200μm2の任意の面内において20nmとなった。また、隔壁4は、透光性基板2と接触する下端の幅が90μm、上端の幅が45μm、高さが2μmであり、断面はほぼ台形状となっている。

【0070】

ここで、隔壁4は、フォトリソグラフィ技術による現像後に、200℃、60分間のベーキングを行うことによって形成した。また、正孔注入層5は、正孔注入材料として、ポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物を用いてノズルプリント法で隔壁内に塗布し、これを200℃30分間乾燥させることによって形成した。また正孔輸送層6は、正孔輸送材料としてポリアリーレン誘導体を用い、これをキシレンに溶解させて濃度を3.0重量%としたインクをノズルプリント法で隔壁内に塗布し、これを200℃10分間乾燥させることによって形成した。

【0071】

赤色有機発光層のホスト材料には2,2′,2″-(1,3,5-ベンゼントリイル)トリス(1-フェニル-1H-ベンゾイミダゾール)(TPBi)、ドープ材料には2,3,7,8,12,13,17,18−オクタエチルー21H,23H−ポリフィリンプラチナ2(PtOEP)を用いて重量比率をTPBi/PtOEP=0.90/0.10にて濃度1%になるようにトルエンに溶解させた有機発光インキを用いた。乾燥後の有機発光層の膜厚は画素中心部で50nmとなった。

【0072】

緑色有機発光層のホスト材料にはTPBi、ドープ材料にはトリス(2−(p−トリル)ピリジン)イリジウムIII(Ir(mppy)3)を用いて重量比率をTPBi/Ir(mppy)3=0.94/0.06にて濃度1%になるようにトルエンに溶解させた有機発光インキを用いた。乾燥後の有機発光層の膜厚は画素中心部で50nmとなった。

【0073】

青色第一発光層9は、発光材料として、ジフェニルアントラセン誘導体を濃度1%になるようにトルエンに溶解させた有機発光インキを用いて形成した。乾燥後の有機発光層の膜厚は画素中心部で50nmとなった。

【0074】

さらに、青色第一発光層9上に、4,4′−ビス[N−(ナフチル)−N−フェニル−アミノ]ビフェニル(α−NPD)と酸化モリブデン(MoO3)を3:1の成膜速度比で、合計成膜速度を1.3Å/sとして100Å厚に蒸着し、電荷発生層10を形成した。

【0075】

青色第二発光層11として、赤色発光層7、緑色発光層8、電荷発生層10上に、真空蒸着方により、9,10−ジ−(2−ナフチル)アントラセン(以下「DNA」という。)2,5,8,11−テトラ−t−ブチルペリレン(以下「TBP」という。)を共蒸着した膜を形成した。ADNとTBPの蒸着速度は、それぞれ、0.20nm/sec、0.01nm/secとして、厚さ30nmを得た。この共蒸着膜は発光表示領域全面に形成され、赤色画素、緑色画素では、電子輸送層として機能し、青色画素では青色発光層として機能する。

【0076】

さらに、青色第二発光層11上に、真空蒸着法により、電子輸送層12としてAlq3を成膜速度0.01nm/secとして、厚さ20nmを形成した。その後、対向電極13として、LiF/Al=0.5nm/150nmを蒸着により形成した。その後、封止基板を接着し有機発光表示装置1を得た。

【0077】

このように得られた有機発光表示装置の表示部の周辺部においては、画素電極毎に接続されている陽極側の取り出し電極と、陰極層に接続されている陰極側の取り出し電極とが設けられている。これら取り出し電極を電源に接続し、有機発光表示装置を点灯かつ表示させ、点灯状態及び表示状態を確認した。

【0078】

得られた有機発光表示装置を駆動し、表示確認を行ったところ、発光状態は良好であった。また、青色画素の寿命は緑色画素の寿命とほぼ同等で、有機発光表示装置としての寿命は良好であった。

【0079】

[比較例1]

まず、前記実施例と同一の方法で、赤色発光層、緑色発光層、青色第一発光層まで形成し、電荷発生層及び青色第二発光層を形成せずに、電子輸送層からは前記実施例と同一の方法で形成し、有機発光表示装置を得た。

【0080】

このように得られた有機発光表示装置を駆動したところ、発光状態に違いは見られなかったが、青色画素の寿命が半分となった。そのため、有機発光表示装置としての寿命は短くなった。

【0081】

比較例1の評価結果から、青色発光層が一層のため、短寿命となった。実施例においては、青色画素は、2層構造のマルチエミッションのため、寿命が長く、表示特性の良い有機発光表示装置が得られた。

【産業上の利用可能性】

【0082】

本発明は、赤色、緑色、青色の複数の有機発光素子を用いた有機発光表示装置において、青色発光素子の長寿命化、製造設備のコスト削減や生産性を向上させることにおいて、有用である。

【符号の説明】

【0083】

1 有機発光表示装置

2 透光性基板

3 画素電極

4 隔壁

5 正孔注入層

6 正孔輸送層

7 赤色発光層

8 緑色発光層

9 青色第一発光層

10 電荷発生層

11 青色第二発光層

12 電子輸送層

13 対向電極

14 樹脂層

15 封止基板

30 ノズルプリント装置

31 ノズルヘッド

32 インクタンク

【技術分野】

【0001】

本発明は表示装置に関し、特に有機発光表示装置とその製造方法に関する。

【背景技術】

【0002】

有機発光表示装置では、導電性の発光媒体層に電圧を印加することにより、発光媒体層中の有機発光層において注入された電子と正孔とが再結合する。有機発光層中の有機発光分子は、再結合エネルギーによりいったん励起状態となり、その後、励起状態から基底状態に戻る。この際に放出されるエネルギーを光として取り出すことにより有機発光表示装置は発光する。有機媒体層に電圧を印加するために発光媒体層の両側には画素電極と対向電極とが設けられている。発光層からの光を外部へ取り出すことができるように、少なくとも一方の電極は透光性を有する。このような有機発光表示装置の構造の一例としては、透光性基板上に、透光性の画素電極、発光媒体層、対向電極を順次積層したものが挙げられ、ここで、基板上に形成される画素電極を陽極とし、発光媒体層上に形成される対向電極を陰極として利用する態様が挙げられる。

【0003】

さらに発光効率を増大させる等の目的から、陽極と有機発光層との間に設けられる正孔輸送層、正孔注入層に加え、有機発光層と陰極との間に電子輸送層、電子注入層が適宜選択して設けられる場合がある。これらの正孔輸送層、正孔注入層、電子輸送層、電子注入層は、キャリア輸送層と呼ばれている。また、キャリア輸送層と有機発光層、さらには正孔ブロック層や電子ブロック層、絶縁層等を合わせて発光媒体層と呼ぶ。上述のように発光媒体層を構成する場合であって、各機能を発揮する物質(発光媒体材料と呼ぶ)がいずれも低分子化合物の場合には、各層は抵抗加熱方式などの真空蒸着法などによって積層される。

【0004】

画像表示装置を作製する場合は、縦横に並べられている多数の画素によって、画像を表示する。そのためには発光材料や正孔注入材料などを画素電極上に選択的に配し、各画素に独立した有機発光表示装置を形成する必要がある。その際、材料を各画素に均一に配し、均一に発光させるため、予め各画素を区画する隔壁を設ける手法が一般的に用いられている。

【0005】

一般的な発光色の組合せは、赤色、緑色、青色である。この有機発光表示装置の寿命は、寿命の短い有機発光媒体層によって決まってしまう。現状においては、青色発光の有機発光素子の寿命が、赤色有機発光素子、緑色有機発光素子の寿命に比べて短い傾向にある。そのため、青色有機発光素子の長寿命化が有機発光表示装置としての長期信頼性を達成するための課題となっていた。

【0006】

この課題に対して、近年、長寿命化素子構造としてマルチフォトンエミッション構造が開示されている(例えば、特許文献1参照)。特許文献1のマルチフォトンエミッション構造においては、発光層と輸送層からなる発光媒体層を、下部電極と上部電極の間に電荷発生層を介して積層する構成となっている。この電荷発生層は、上下の発光媒体層に等しい電荷量のキャリアを供給している。その結果、トータルの発光量は、各発光媒体層からの発光の足し合わせとなり、電流効率が向上する。そのため、一定輝度を得るために必要な電流が低下するため、長寿命化が図られている。

【0007】

一般的な構造では、輸送層を表示パネル領域全体に形成し、複数の有機発光素子の輸送層として共通化している。この構成により、画素サイズ並のパターン化を要する層は、発光層であり、この画素サイズ並のパターン化には、精密マスクを用いるのが一般的である。精密マスクは、マスク交換等による量産性の低下が問題となり、使用枚数を少なくするのが望ましい。

【0008】

特許文献1に記載の構造を有機発光表示装置に用いた場合には、複数の発光色の有機発光素子に対して複数の発光媒体層を形成する必要がある。このように複数の発光媒体層を形成すると、発光層形成のための精密マスク使用回数が増加し、量産性が低下するという問題点が生じる。

【0009】

この問題に対して、低寿命特性の有機発光素子において発光層の代わりに電荷発生層を用い、電荷発生層の両側にある輸送層を発光層として機能させた2段のマルチフォトンエミッション構造が開示されている(例えば、特許文献2参照)。この構造を形成するために必要な精密マスク使用回数は、赤色発光層、緑色発光層、電荷発生層の3回となったが、量産性という観点では、さらなる改善が必要となっている。

【0010】

また、近年、低分子系または、高分子系材料を溶媒に溶解または分散させ、塗布法や印刷法と言った湿式法により発光層を製膜する研究が盛んに行われている。前述の真空蒸着法を用いた有機発光表示装置と比較して、大気圧下での製膜が可能であり、設備コストが安いという利点がある。一般に、有機発光層及び正孔輸送層は、溶媒に溶解しやすい材料によって形成されている。これにより、大気圧下におけるスピンコート法などのウェットコーティング法や、凸版印刷法や凸版反転オフセット印刷法(例えば、特許文献3、4参照)、インクジェット法(例えば、特許文献5〜6参照)、ノズルプリント法(例えば、特許文献7参照)などの印刷法を用いて各層を形成することができ、製造設備のコストの削減や生産性の向上が図れる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2003−272860号公報

【特許文献2】特許第4734368号公報

【特許文献3】特開2003−17248号公報

【特許文献4】特開2004−296226公報

【特許文献5】特許第3541625号公報

【特許文献6】特開2009−267299公報

【特許文献7】特開2001−189192公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明の目的は、赤色、緑色、青色の複数の有機発光素子を用いた有機発光表示装置において、青色発光素子の長寿命化を図ることができ、且つ製造設備のコストの削減や生産性を向上させることにある。

【課題を解決するための手段】

【0013】

本発明に係る有機発光表示装置は、基板上に形成された複数の画素電極と、画素電極を区画する絶縁性を有する隔壁と、複数の画素電極上に形成された正孔注入層と、正孔注入層上に形成された正孔輸送層と、隔壁間の正孔輸送層上に形成された赤色発光層、緑色発光層及び第一青色発光層からなる有機発光層と、第一青色発光層上に形成された電荷発生層と、赤色発光層、緑色発光層及び電荷発生層上に形成された第二青色発光層と、第二青色発光層上に形成された電子輸送層と、電子輸送層上に形成された対向電極とを備える。有機発光表示装置の発光領域は赤色画素領域、緑色画素領域、青色画素領域に区画されており、正孔注入層、正孔輸送層、第二青色発光層及び電子輸送層は、発光領域の全面に形成される。赤色発光層は、赤色画素領域に形成され、緑色発光層は、緑色画素領域に形成され、第一青色発光層及び電荷発生層は、青色画素に形成される。

【発明の効果】

【0014】

本発明によれば、赤色、緑色、青色の複数の有機発光素子を用いた有機発光表示装置において、青色発光素子の長寿命化、製造設備のコストの削減、生産性向上を実現することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態に係る有機発光表示装置の構成を模式的に示す断面図

【図2】本発明の実施形態に係るノズルプリント装置を模式的に示す概略断面図

【図3】本発明の実施形態に係るノズルプリント装置を模式的に示す概略鳥瞰図

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図面を参照して説明する。

【0017】

図1は、本実施形態に係る有機発光表示装置の構成を模式的に示す図である。本実施形態に係る有機発光表示装置1は、いわゆるアクティブマトリクス構造を有する有機発光表示装置であって、薄膜トランジスタ(TFT)が形成された透光性基板2、透光性基板2の一方の面上に複数形成された画素電極3、各画素電極3を線状に区画する隔壁4、画素電極3上に積層された正孔注入層5、正孔注入層5上に積層された正孔輸送層6、正孔輸送層6上に積層された赤色発光層7、緑色発光層8、青色第一発光層9、青色第一発光層9上に積層された電荷発生層10、電荷発生層上に積層された青色第二発光層11、赤色発光層7と緑色発光層8と青色第二発光層11上に積層された電子輸送層12、電子輸送層12上に積層されて画素電極3と対向配置された対向電極13を備える。以下、画素電極3が陽極であり、対向電極13が陰極である場合について述べる。

【0018】

なお、本実施形態に係る有機発光表示装置1は、いわゆるパッシブマトリクス構造であってもよい。

【0019】

透光性基板2は、画素電極3や有機発光層、対向電極13を支持する基板であって、金属、ガラス、又はプラスチックなどのフィルムまたはシートによって構成されている。プラスチック製のフィルムとしては、ポリエチレンテレフタレートやポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルサルフォン、ポリメチルメタクリレート、ポリカーボネートを用いることができる。

【0020】

なお、透光性基板2の画素電極3が形成されない他方の面に、セラミック蒸着フィルムやポリ塩化ビニリデン、ポリ塩化ビニル、エチレン−酢酸ビニル共重合体鹸化物などの他のガスバリア性フィルムを積層してもよい。

【0021】

本実施形態の透光性基板2は、薄膜トランジスタ(TFT)を形成したアクティブ駆動方式用基板を用いても良い。本実施形態の印刷体をアクティブ駆動型有機EL素子とする場合には、TFT上に、平坦化層が形成してあるとともに、平坦化層上に有機EL素子の下部電極が設けられており、かつ、TFTと下部電極とが平坦化層に設けたコンタクトホールを介して電気接続してあることが好ましい。

【0022】

このように構成することにより、TFTと有機EL素子との間で、優れた電気絶縁性を得ることができる。TFTや、その上方に構成される有機EL素子は支持体で支持される。支持体としては機械的強度や、寸法安定性に優れていることが好ましく、具体的には先に基板として述べた材料を用いることができる。支持体上に設ける薄膜トランジスタは、公知の薄膜トランジスタを用いることができる。

【0023】

具体的には、主として、ソース/ドレイン領域及びチャネル領域が形成される活性層、ゲート絶縁膜及びゲート電極から構成される薄膜トランジスタが挙げられる。薄膜トランジスタの構造としては、特に限定されるものではなく、例えば、スタガ型、逆スタガ型、トップゲート型、ボトムゲート型、コプレーナ型等の公知の構造が挙げられる。また、ボトムエミッション型の有機EL素子の場合、透光性基板を用いる必要があるが、トップエミッション型の有機EL素子の場合、透光性基板に限られない。

【0024】

次に、基板上に画素電極3の材料からなる層を成膜し、必要に応じてパターニングを行なう。画素電極3の材料からなる層は隔壁4によって区画され、各画素に対応した画素電極3となる。画素電極3としては、ITO(インジウムスズ複合酸化物)やインジウム亜鉛複合酸化物、亜鉛アルミニウム複合酸化物などの金属複合酸化物や、金、白金などの金属材料や、これら金属酸化物や金属材料の微粒子をエポキシ樹脂やアクリル樹脂などに分散した微粒子分散膜の単層もしくは積層体を使用することができる。

【0025】

画素電極を陽極とする場合にはITOなど仕事関数の高い材料を選択することが好ましい。下方から光を取り出す、いわゆるボトムエミッション構造の場合は透光性のある材料を選択する必要がある。必要に応じて、画素電極の配線抵抗を低くするために、銅やアルミニウムなどの金属材料を補助電極として併設してもよい。画素電極3の膜厚は、有機ELディスプレイの素子構成により最適値が異なるが、単層、積層にかかわらず、100Å以上10000Å以下であり、より好ましくは、100Å以上3000Å以下である。

【0026】

画素電極3の形成方法としては、材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法などの乾式成膜法や、グラビア印刷法、スクリーン印刷法などの湿式成膜法などを用いることができる。

【0027】

隔壁4は、各画素電極3上に形成された有機発光媒体層が互いに混合することを防止するために各画素電極3の端縁を覆うように形成されている。隔壁4のパターンは画素電極3を区画する線状であることが望ましい。

【0028】

隔壁4を形成する場合の形成方法としては、従来と同様、基体上に無機膜を一様に形成し、レジストでマスキングした後、ドライエッチングを行う方法や、基体上に感光性樹脂を積層し、フォトリソグラフィ法により所定のパターンとする方法が挙げられる。必要に応じて撥水剤を添加したり、プラズマやUVを照射して形成後にインクに対する撥液性を付与したりすることもできる。

【0029】

隔壁4の材料として適用可能な感光性樹脂は、ポリイミド系やアクリル樹脂系、ノボラック樹脂系などが挙げられるが、フォトリソグラフィ法で形成することができる樹脂であれば用いることができる。また、隔壁表面に撥液性を付与することで有機発光層の混色を防ぐことができるため、フッ素系又はシリコン系の撥液剤を感光性樹脂に添加して撥液性の隔壁としても良い。

【0030】

隔壁4の好ましい高さは0.1μm以上10μm以下であり、より好ましくは0.5μm以上2μm以下である。隔壁4の高さが10μmを超えると対向電極の形成及び封止を妨げてしまい、0.1μm未満だと画素電極3の端部を覆い切れない、あるいは有機発光媒体層の形成時に隣接する画素とショートしたり、混色したりするためである。

【0031】

次に、本実施形態の有機機能性薄膜として有機発光媒体層を形成する。本実施形態における有機発光媒体層としては、少なくとも画素電極3の上面に形成された正孔注入層5と、正孔注入層5上に積層された正孔輸送層6と、正孔輸送層6上に積層された赤色発光層7と緑色発光層8と青色第一発光層9と、青色発光層9上に積層された電荷発生層10と、電荷発生層10上に積層された青色第二発光層11と、赤色発光層7と緑色発光層8と青色第二発光層上に積層された電子輸送層12とを積層した構成となっている。

【0032】

正孔注入層5及び正孔輸送層6は、陽極である画素電極3から注入された正孔を陰極である対向電極13の方向へ進め、正孔を通しながらも電子が画素電極3の方向へ進行することを防止する機能を有している。電界印加時に画素電極3からの正孔の注入を安定化する機能を有する正孔注入層5、及び、画素電極3から注入された正孔を電界の力で発光層内に輸送する機能を有する正孔輸送層のいずれか一方のみを設けても良いし、正孔注入層及び正孔輸送層の両方の機能を有する正孔注入輸送層を設けても良い。正孔注入輸送層は、1層からなっても良いし、複数層からなっても良い。正孔注入層5及び正孔輸送層6は、例えば、図1や図2や図3に示すように、発光層と画素電極3の間に形成される。

【0033】

正孔注入層5及び正孔輸送層6に用いられる正孔輸送材料の例としては、銅フタロシアニン、テトラ(t−ブチル)銅フタロシアニン等の金属フタロシアニン類及び無金属フタロシアニン類、キナクリドン化合物、1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン、N,N'−ジフェニル−N,N'−ビス(3−メチルフェニル)−1,1'−ビフェニル−4,4'−ジアミン、N,N'−ジ(1−ナフチル)−N,N'−ジフェニル−1,1'−ビフェニル−4,4'−ジアミン等の芳香族アミン系低分子正孔注入輸送材料や、ポリアニリン、ポリチオフェン、ポリビニルカルバゾール、ポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物などの高分子正孔輸送材料、ポリチオフェンオリゴマー材料、Cu2O,Cr2O3,Mn2O3,FeOx(x〜0.1),NiO,CoO,Pr2O3,Ag2O,MoO2,Bi2O3,ZnO,TiO2,SnO2,ThO2,V2O5,Nb2O5,Ta2O5,MoO3,WO3,MnO2などの無機材料、その他既存の正孔注入輸送材料の中から選ぶことができる。

【0034】

また、正孔注入輸送材料を溶解または分散させる溶媒としては、トルエン、キシレン、アニソール、ジメトキシベンゼン、テトラリン、シクロヘキサノール、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メタノール、エタノール、イソプロピルアルコール、酢酸エチル、酢酸ブチル、水などのうち、いずれかまたはこれらの混合液が挙げられる。

【0035】

前記した正孔注入輸送材料の溶解液または分散液には、必要に応じて界面活性剤や酸化防止剤、粘度調整剤、紫外線吸収剤などを添加してもよく、粘度調整剤としては、例えばポリスチレン、ポリビニルカルバゾールなどを用いることができる。

【0036】

正孔注入層5及び正孔輸送層6の形成方法としては、正孔注入層5及び正孔輸送層6に用いる材料に応じて、スピンコートやバーコート、ワイヤーコート、スリットコート、スプレーコート、カーテンコート、フローコート、凸版印刷、凸版反転オフセット印刷、インクジェット法、ノズルプリント法などの湿式成膜法や、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法などの蒸着法を用いることができる。

【0037】

また、正孔注入層5及び正孔輸送層6上にはインターレイヤ層を形成しても良い。インターレイヤ層に用いる材料として、ポリビニルカルバゾール若しくはその誘導体、側鎖若しくは主鎖に芳香族アミンを有するポリアリーレン誘導体、アリールアミン誘導体、トリフェニルジアミン誘導体などの、芳香族アミンを含むポリマーなどが挙げられる。これらの材料は溶媒に溶解または分散させ、スピンコートやバーコート、ワイヤーコート、スリットコート、スプレーコート、カーテンコート、フローコート、凸版印刷、凸版反転オフセット印刷、インクジェット法、ノズルプリント法などの湿式成膜法を用いて形成することができる。

【0038】

赤色発光層7、緑色発光層8、青色第一発光層9は、電圧を印加することによって赤色、緑色または青色に発光する有機発光層の機能性材料であって、溶解または分散した有機発光インクを正孔輸送層7上にノズルプリント法を用いて付着させ、その後乾燥させることで形成されている。なお、赤色発光層7、緑色発光層8、青色第一発光層9は凸版印刷法やオフセット印刷法、反転オフセット印刷法、インクジェット印刷法等の各発光色を塗りわけ可能な湿式成膜法により形成することが出来る。インクの溶媒はキシレンを使用することが好ましいが、正孔輸送層6を形成する際に用いた上記溶媒を用いることもできる。なお、発光層の膜厚は、0.01μm以上0.1μm以下の範囲であればよく、0.03μm以上0.1μm以下であることがより好ましい。前記膜厚の範囲外となった場合、発光効率が低下する傾向にある。

【0039】

有機発光層に用いられる有機発光材料としては、9,10−ジアリールアントラセン誘導体、ピレン、コロネン、ペリレン、ルブレン、1,1,4,4−テトラフェニルブタジエン、トリス(8−キノリノラート)アルミニウム錯体、トリス(4−メチル−8−キノリノラート)アルミニウム錯体、ビス(8−キノリノラート)亜鉛錯体、トリス(4−メチル−5−トリフルオロメチル−8−キノリノラート)アルミニウム錯体、トリス(4−メチル−5−シアノ−8−キノリノラート)アルミニウム錯体、ビス(2−メチル−5−トリフルオロメチル−8−キノリノラート)[4−(4−シアノフェニル)フェノラート]アルミニウム錯体、ビス(2−メチル−5−シアノ−8−キノリノラート)[4−(4−シアノフェニル)フェノラート]アルミニウム錯体、トリス(8−キノリノラート)スカンジウム錯体、ビス〔8−(パラ−トシル)アミノキノリン〕亜鉛錯体及びカドミウム錯体、1,2,3,4−テトラフェニルシクロペンタジエン、ペンタフェニルシクロペンタジエン、ポリ−2,5−ジヘプチルオキシ−パラ−フェニレンビニレン、クマリン系蛍光体、ペリレン系蛍光体、ピラン系蛍光体、アンスロン系蛍光体、ポルフィリン系蛍光体、キナクリドン系蛍光体、N,N'−ジアルキル置換キナクリドン系蛍光体、ナフタルイミド系蛍光体、N,N'−ジアリール置換ピロロピロール系蛍光体等、Ir錯体等の燐光性発光体などが使用できる。

【0040】

有機発光材料を含むインクに用いられる溶媒としては、キシレンを用いることができる。キシレンは発光材料として用いられている多くの芳香族化合物及び有機物金属錯体に対して良好な溶解性を有しており、ノズルプリント吐出性も良好である。さらに、有機発光層に発光材料のインク組成にキシレンを用いることにより、乾燥工程を簡略化できるため残留溶媒の影響を抑えることができ発光効率の低下を抑制することができる。

【0041】

他に、トルエン、メシチレン、クメン、アニソール、メチルアニソール、パラシメン、テトラリン、シクロヘキシルベンゼン、メチルナフタレン、シクロヘキサノン、シクロヘキシルベンゼン、ジメトキシベンゼン、安息香酸メチル、安息香酸エチル、水、エタノール、アセトン、メチルエチルケトン、メチルイソブチルケトン、メタノール、イソプロピルアルコール、シクロヘキサノール、酢酸エチル、酢酸ブチルなどの溶媒を混合溶媒として添加して用いることができる。また、塗工性向上のために、必要に応じて界面活性剤、酸化防止剤、粘度調整剤、紫外線吸収剤などの添加剤を適量混合することがより好ましい。

【0042】

ノズルプリント法の場合、本実施形態の有機発光層のインク粘度は25℃において10mPa・s以下であることが好ましく、1mPa・s以上3mPa・s以下がより好ましい。インク粘度が10mPa・sを超えると、インク吐出時に適切な液柱を形成せず、ノズルが詰まってしまうため塗工困難となる。なお、凸版印刷法により有機発光層を形成する場合には、インク粘度は5〜120mPa・sであることが好ましく、特に15〜60mPa・sであることが好ましい。

【0043】

電荷発生層10は、異なる2種類の物質の積層体又は混合層からなる。該2種類の物質間で生じる酸化還元反応によってラジカルカチオンとラジカルアニオンからなる電荷移動錯体が形成され、該電荷移動錯体中のラジカルカチオン状態(ホール)とラジカルアニオン状態(電子)が、電圧印加時にそれぞれ陰極方向と陽極方向へ移動することにより、電荷発生層の陰極側に接する発光ユニットへホールを注入し、電荷発生層の陽極側に接する発光ユニットへ電子を注入する。

【0044】

電荷発生層10に用いられる材料としては、例えばAg、Au、Al等の金属薄膜、酸化バナジウム、酸化モリブデン、酸化レニウム、酸化タングステン等の金属酸化物、ITO、IZO、AZO、GZO、ATO、SnO2等の透明導電膜、いわゆるn型半導体とp型半導体の積層体、金属薄膜もしくは透明導電膜とn型半導体及び/またはp型半導体との積層体、n型半導体とp型半導体の混合物、n型半導体及び/またはp型半導体と金属との混合物、などを挙げることができる。n型半導体やp型半導体としては、無機材料であっても、有機材料であってもよく、あるいは有機材料と金属との混合物や、有機材料と金属酸化物や、有機材料と有機系アクセプタ/ドナー材料や、無機系アクセプタ/ドナー材料等の組合わせによって得られるものであってもよく、特に制限されることなく必要に応じて選定して使用することができる。

【0045】

電子輸送層12に用いられる電子輸送材料としては、2−(4−ビフィニルイル)−5−(4−t−ブチルフェニル)−1,3,4−オキサジアゾール、2,5−ビス(1−ナフチル)−1,3,4−オキサジアゾール、オキサジアゾール誘導体やビス(10−ヒドロキシベンゾ[h]キノリノラート)ベリリウム錯体、トリアゾール化合物、等を用いることができる。また、これらの電子輸送材料に、ナトリウムやバリウム、リチウムといった仕事関数が低いアルカリ金属、アルカリ土類金属を少量ドープしたものを電子注入層としてもよいし、フッ化リチウム、フッ化ナトリウムといった金属フッ化物を用いても良い。

【0046】

電子輸送層12の形成方法としては、用いる材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法などの真空蒸着法を用いることができる。

【0047】

次に、対向電極13を形成する。対向電極を陰極とする場合には有機発光媒体層への電子注入効率の高い、仕事関数の低い物質を用いる。具体的には、Mg,Al,Yb等の金属単体を用いたり、発光媒体と接する界面にLiや酸化Li,LiF等の化合物を1nm程度挟んで、安定性・導電性の高いAlやCuを積層して用いたりしてもよい。または、電子注入効率と安定性を両立させるため、仕事関数が低いLi,Mg,Ca,Sr,La,Ce,Er,Eu,Sc,Y,Yb等の金属1種以上と、安定なAg,Al,Cu等の金属元素との合金系を用いてもよい。

【0048】

対向電極13の形成方法としては、材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法を用いることができる。対向電極の厚さに特に制限はないが、10nm以上1000nm以下が望ましい。

【0049】

次に、対向電極13と封止材との間に、パッシベーション層を形成してもよい。パッシベーション層の材料としては、酸化珪素、酸化アルミニウム等の金属酸化物、弗化アルミニウム、弗化マグネシウム等の金属弗化物、窒化珪素、窒化アルミニウム、窒化炭素などの金属窒化物、酸窒化珪素などの金属酸窒化物、炭化ケイ素などの金属炭化物、必要に応じて、アクリル樹脂、エポキシ樹脂、シリコーン樹脂、ポリエステル樹脂などの高分子樹脂膜との積層膜を用いてもよい。特に、バリア性と透明性の面から、酸化ケイ素(SiOx)、窒化ケイ素(SiNx)、酸窒化ケイ素(SiOxNy)を用いることが好ましく、さらには、成膜条件により、膜密度を可変した積層膜や勾配膜を使用してもよい。

【0050】

パッシベーション層の形成方法としては、材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法、CVD法を用いることができるが、特に、バリア性や透光性の面でCVD法を用いることが好ましい。CVD法としては、熱CVD法、プラズマCVD法、触媒CVD法、VUV−CVD法などを用いることができる。

【0051】

また、CVD法における反応ガスとしては、モノシランや、ヘキサメチルジシラザン(HMDS)やテトラエトキシシランなどの有機シリコーン化合物に、N2、O2、NH3、H2、N2Oなどのガスを必要に応じて添加してもよく、例えば、シランの流量を変えることにより膜の密度を変化させてもよく、使用する反応性ガスにより膜中に水素や炭素が含有させることもできる。パッシベーション層の膜厚としては、有機EL素子の電極段差や基板の隔壁高さ、要求されるバリア特性などにより異なるが、0.01μm以上10μm以下程度が一般的に用いられている。

【0052】

有機発光材料は大気中の水分や酸素によって容易に劣化してしまうため有機発光媒体層を外部と遮断するための封止材を設ける。封止材は、例えば封止基板15と樹脂層14とを設けて作成することができる。封止基板15としては、水分や酸素の透過性が低い基材である必要がある。また、材料の一例として、アルミナ、窒化ケイ素、窒化ホウ素等のセラミックス、無アルカリガラス、アルカリガラス等のガラス、石英、アルミニウムやステンレスなどの金属箔、耐湿性フィルムなどを挙げることができる。耐湿性フィルムの例として、プラスチック基材の両面にSiOxをCVD法で形成したフィルムや、透過性の小さいフィルムと吸水性のあるフィルムまたは吸水剤を塗布した重合体フィルムなどがあり、耐湿性フィルムの水蒸気透過率は、10−6g/m2/day以下であることが好ましい。

【0053】

樹脂層14の材料の一例として、エポキシ系樹脂、アクリル系樹脂、シリコーン樹脂などからなる光硬化型接着性樹脂、熱硬化型接着性樹脂、2液硬化型接着性樹脂や、エチレンエチルアクリレート(EEA)ポリマー等のアクリル系樹脂、エチレンビニルアセテート(EVA)等のビニル系樹脂、ポリアミド、合成ゴム等の熱可塑性樹脂や、ポリエチレンやポリプロピレンの酸変性物などの熱可塑性接着性樹脂を挙げることができる。

【0054】

樹脂層14の形成方法の一例として、溶剤溶液法、押出ラミ法、溶融・ホットメルト法、カレンダー法、ノズル塗布法、スクリーン印刷法、真空ラミネート法、熱ロールラミネート法などを挙げることができる。必要に応じて吸湿性や吸酸素性を有する材料を含有させることもできる。封止材上に形成する樹脂層の厚みは、封止する有機EL素子の大きさや形状により任意に決定されるが、5μm以上500μm以下が望ましい。

【0055】

有機EL素子と封止基板15との貼り合わせは封止室で行う。封止材を、封止基板15と樹脂層14の2層構造とし、樹脂層14に熱可塑性樹脂を使用した場合は、加熱したロールで圧着のみ行うことが好ましい。樹脂層14に熱硬化型接着樹脂や光硬化性接着性樹脂を使用した場合は、ロール圧着や平板圧着した状態で、光もしくは加熱硬化を行うことが好ましい。

【0056】

次に、以上のような構成の有機発光表示装置1をノズルプリント法によって製造する方法の概略を説明する。なお、本発明はこれに限るものではなく、上述の通り、ノズルプリント法に変えて凸版印刷法等を用いることが出来る。

【0057】

まず、薄膜トランジスタが形成された透光性基板2上に、薄膜トランジスタと接続するように画素電極3を形成する。これは、透光性基板2上の全面にスパッタリング法を用いてITO膜を形成し、さらにフォトリソグラフィ技術による露光、現像を行って、画素電極3として残存させる要部をフォトレジストで被覆すると共に、不要部を酸溶液でエッチングしてITO膜を除去する。このようにして、所定の間隔をあけて配置された複数の画素電極3が形成される。

【0058】

次に、各画素電極3の間に隔壁4を形成する。これは、透光性基板2及び画素電極3上にフォトレジストを塗布し、フォトリソグラフィ技術による露光、現像を行って、各画素電極3の間にフォトレジストを残存させる。その後、ベーキングを行うことでフォトレジストを硬化させる。

【0059】

そして、図2に示すようなノズルプリント装置30を用いて、正孔注入性材料のインキを画素電極3上にノズルプリント法によって塗布し、正孔注入層5を形成する。このノズルプリント装置30は、有機発光インクが収容されるインクタンク32と、インクの液柱を吐出するインクノズル31とを備えている。インクノズル31からインクの液柱を画素電極3の表面に向けて吐出する。画素電極3に付着したインクは、粘度が低いために隔壁4で区切られた領域内で平均化する。その後、インクを乾燥させ、画素電極3上に定着させる。なお、ノズルプリント装置30は、少なくとも2つ以上のノズル31を備えたマルチノズルであってもよい。マルチノズル化することで生産性を向上させることができる。

【0060】

図3は、図2に示したノズルプリント装置30を用いて正孔輸送層6を形成する工程を俯瞰した図である。図3では隔壁4は図示しないが、正孔輸送層インキは隔壁4に沿って吐出され、長尺方向(図3の水平方向)が隔壁の延伸方向となる。

【0061】

次に、正孔輸送層6を形成した後、同様にノズルプリント法により有機発光層(赤色発光層7、緑色発光層8、青色第一発光層9)を正孔輸送層6上に形成する。

【0062】

次に、ノズルプリント法により有機発光層まで形成した後、電荷発生層10を、青色第一発光層9上に、メタルマスクを用いた抵抗加熱蒸着法などの真空蒸着法によって蒸着して形成する。

【0063】

次に、第二青色発光層12を、発光領域となる赤色発光層7、緑色発光層8、電荷発生層10上及び非発光領域となる隔壁4上を含む全面に抵抗加熱蒸着法などの真空蒸着法によって形成する。

【0064】

続いて、電子輸送層12及び対向電極13を、第二青色発光層11上に抵抗加熱蒸着法などの蒸着法によって蒸着して形成する。最後に、これら画素電極3、有機発光媒体層及び対向電極13を空気中の酸素や水分から保護するために樹脂層14を充填し、封止基板15で被覆し、封止して有機発光表示装置1を製造する。

【0065】

以上のように構成された有機発光表示装置1及びその製造方法によれば、ノズルプリント法と真空蒸着法とを行うことにより、青色発光色の有機発光素子のみマルチフォトン構造とし、長寿命化、製造設備のコスト削減、生産性向上を実現することができる。

【0066】

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。例えば、正孔ブロック層や電子注入層、電子ブロック層を形成してもよい。ここで、電子ブロック層は、正孔輸送層6と同様に、画素電極である画素電極3から正孔を対向電極である対向電極13の方向へ進めて正孔を通しながらも、電子が画素電極3の方向へ進行することを防止する機能を有している。また、正孔ブロック層や電子輸送層、電子注入層は、対向電極である対向電極13から電子を画素電極である画素電極3の方向へ進めて電子を通しながらも、正孔が対向電極13の方向へ進行することを防止する機能を有している。

【0067】

また、フッ化リチウムやフッ化ナトリウムなどの薄膜を対向電極13と有機発光媒体層との間に設けてもよい。対向電極13をパターニングするには、金属膜、セラミック膜の蒸着マスクなどを用いることができる。さらに、隔壁4が各画素電極3間に形成されているが、隔壁4を設けない構成としてもよい。

【実施例】

【0068】

以下、実施例及び比較例を示して本発明を詳細に説明する。ただし、本発明は以下の記載によっては限定されない。

【0069】

[素子作成]

図1に示すように、透光性基板2(白板ガラス;縦100mm×横100mm×厚さ0.7mm)上にスパッタリング法により幅80μm、厚さ0.15μmの短冊状の画素電極3を80μm間隔で形成した。ここで、画素電極3の表面粗さRaは、面積200μm2の任意の面内において20nmとなった。また、隔壁4は、透光性基板2と接触する下端の幅が90μm、上端の幅が45μm、高さが2μmであり、断面はほぼ台形状となっている。

【0070】

ここで、隔壁4は、フォトリソグラフィ技術による現像後に、200℃、60分間のベーキングを行うことによって形成した。また、正孔注入層5は、正孔注入材料として、ポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物を用いてノズルプリント法で隔壁内に塗布し、これを200℃30分間乾燥させることによって形成した。また正孔輸送層6は、正孔輸送材料としてポリアリーレン誘導体を用い、これをキシレンに溶解させて濃度を3.0重量%としたインクをノズルプリント法で隔壁内に塗布し、これを200℃10分間乾燥させることによって形成した。

【0071】

赤色有機発光層のホスト材料には2,2′,2″-(1,3,5-ベンゼントリイル)トリス(1-フェニル-1H-ベンゾイミダゾール)(TPBi)、ドープ材料には2,3,7,8,12,13,17,18−オクタエチルー21H,23H−ポリフィリンプラチナ2(PtOEP)を用いて重量比率をTPBi/PtOEP=0.90/0.10にて濃度1%になるようにトルエンに溶解させた有機発光インキを用いた。乾燥後の有機発光層の膜厚は画素中心部で50nmとなった。

【0072】

緑色有機発光層のホスト材料にはTPBi、ドープ材料にはトリス(2−(p−トリル)ピリジン)イリジウムIII(Ir(mppy)3)を用いて重量比率をTPBi/Ir(mppy)3=0.94/0.06にて濃度1%になるようにトルエンに溶解させた有機発光インキを用いた。乾燥後の有機発光層の膜厚は画素中心部で50nmとなった。

【0073】

青色第一発光層9は、発光材料として、ジフェニルアントラセン誘導体を濃度1%になるようにトルエンに溶解させた有機発光インキを用いて形成した。乾燥後の有機発光層の膜厚は画素中心部で50nmとなった。

【0074】

さらに、青色第一発光層9上に、4,4′−ビス[N−(ナフチル)−N−フェニル−アミノ]ビフェニル(α−NPD)と酸化モリブデン(MoO3)を3:1の成膜速度比で、合計成膜速度を1.3Å/sとして100Å厚に蒸着し、電荷発生層10を形成した。

【0075】

青色第二発光層11として、赤色発光層7、緑色発光層8、電荷発生層10上に、真空蒸着方により、9,10−ジ−(2−ナフチル)アントラセン(以下「DNA」という。)2,5,8,11−テトラ−t−ブチルペリレン(以下「TBP」という。)を共蒸着した膜を形成した。ADNとTBPの蒸着速度は、それぞれ、0.20nm/sec、0.01nm/secとして、厚さ30nmを得た。この共蒸着膜は発光表示領域全面に形成され、赤色画素、緑色画素では、電子輸送層として機能し、青色画素では青色発光層として機能する。

【0076】

さらに、青色第二発光層11上に、真空蒸着法により、電子輸送層12としてAlq3を成膜速度0.01nm/secとして、厚さ20nmを形成した。その後、対向電極13として、LiF/Al=0.5nm/150nmを蒸着により形成した。その後、封止基板を接着し有機発光表示装置1を得た。

【0077】

このように得られた有機発光表示装置の表示部の周辺部においては、画素電極毎に接続されている陽極側の取り出し電極と、陰極層に接続されている陰極側の取り出し電極とが設けられている。これら取り出し電極を電源に接続し、有機発光表示装置を点灯かつ表示させ、点灯状態及び表示状態を確認した。

【0078】

得られた有機発光表示装置を駆動し、表示確認を行ったところ、発光状態は良好であった。また、青色画素の寿命は緑色画素の寿命とほぼ同等で、有機発光表示装置としての寿命は良好であった。

【0079】

[比較例1]

まず、前記実施例と同一の方法で、赤色発光層、緑色発光層、青色第一発光層まで形成し、電荷発生層及び青色第二発光層を形成せずに、電子輸送層からは前記実施例と同一の方法で形成し、有機発光表示装置を得た。

【0080】

このように得られた有機発光表示装置を駆動したところ、発光状態に違いは見られなかったが、青色画素の寿命が半分となった。そのため、有機発光表示装置としての寿命は短くなった。

【0081】

比較例1の評価結果から、青色発光層が一層のため、短寿命となった。実施例においては、青色画素は、2層構造のマルチエミッションのため、寿命が長く、表示特性の良い有機発光表示装置が得られた。

【産業上の利用可能性】

【0082】

本発明は、赤色、緑色、青色の複数の有機発光素子を用いた有機発光表示装置において、青色発光素子の長寿命化、製造設備のコスト削減や生産性を向上させることにおいて、有用である。

【符号の説明】

【0083】

1 有機発光表示装置

2 透光性基板

3 画素電極

4 隔壁

5 正孔注入層

6 正孔輸送層

7 赤色発光層

8 緑色発光層

9 青色第一発光層

10 電荷発生層

11 青色第二発光層

12 電子輸送層

13 対向電極

14 樹脂層

15 封止基板

30 ノズルプリント装置

31 ノズルヘッド

32 インクタンク

【特許請求の範囲】

【請求項1】

有機発光表示装置であって、

基板上に形成された複数の画素電極と、

前記画素電極を区画する絶縁性を有する隔壁と、

前記複数の画素電極上に形成された正孔注入層と、

前記正孔注入層上に形成された正孔輸送層と、

前記隔壁間の前記正孔輸送層上に形成された赤色発光層、緑色発光層及び第一青色発光層からなる有機発光層と、

前記第一青色発光層上に形成された電荷発生層と、

前記赤色発光層、前記緑色発光層及び前記電荷発生層上に形成された第二青色発光層と、

前記第二青色発光層上に形成された電子輸送層と、

前記電子輸送層上に形成された対向電極とを備え、

前記有機発光表示装置の発光領域は赤色画素領域、緑色画素領域、青色画素領域に区画されており、

前記正孔注入層、前記正孔輸送層、前記第二青色発光層及び前記電子輸送層は、前記発光領域の全面に形成され、

前記赤色発光層は、前記赤色画素領域に形成され、

前記緑色発光層は、前記緑色画素領域に形成され、

前記第一青色発光層及び前記電荷発生層は、前記青色画素に形成されていることを特徴とする、有機発光表示装置。

【請求項2】

前記正孔輸送層と前記有機発光層との間にインターレイヤ層がさらに形成されていることを特徴とする、請求項1に記載の有機発光表示装置。

【請求項3】

請求項1又は2に記載の有機発光表示装置の製造方法であって、

前記正孔輸送層上に前記有機発光層を湿式成膜法により形成する工程と、

前記第一青色発光層上に前記電荷発生層を形成する工程と、

前記赤色発光層、前記緑色発光層及び前期電荷発生層上に前記第二青色発光層を形成する工程と、

前記第二青色発光層上に前記電子輸送層を形成する工程とをこの順に行うことを特徴とする、有機発光表示装置の製造方法。

【請求項4】

前記電荷発生層、前記第二青色発光層、前記電子輸送層は真空蒸着法により形成されることを特徴とする、請求項3に記載の有機発光表示装置の製造方法。

【請求項5】

前記湿式成膜法が凸版印刷、凸版反転オフセット印刷、インクジェット法、ノズルプリント法の何れかであることを特徴とする、請求項3又は4に記載の有機発光表示装置の製造方法。

【請求項1】

有機発光表示装置であって、

基板上に形成された複数の画素電極と、

前記画素電極を区画する絶縁性を有する隔壁と、

前記複数の画素電極上に形成された正孔注入層と、

前記正孔注入層上に形成された正孔輸送層と、

前記隔壁間の前記正孔輸送層上に形成された赤色発光層、緑色発光層及び第一青色発光層からなる有機発光層と、

前記第一青色発光層上に形成された電荷発生層と、

前記赤色発光層、前記緑色発光層及び前記電荷発生層上に形成された第二青色発光層と、

前記第二青色発光層上に形成された電子輸送層と、

前記電子輸送層上に形成された対向電極とを備え、

前記有機発光表示装置の発光領域は赤色画素領域、緑色画素領域、青色画素領域に区画されており、

前記正孔注入層、前記正孔輸送層、前記第二青色発光層及び前記電子輸送層は、前記発光領域の全面に形成され、

前記赤色発光層は、前記赤色画素領域に形成され、

前記緑色発光層は、前記緑色画素領域に形成され、

前記第一青色発光層及び前記電荷発生層は、前記青色画素に形成されていることを特徴とする、有機発光表示装置。

【請求項2】

前記正孔輸送層と前記有機発光層との間にインターレイヤ層がさらに形成されていることを特徴とする、請求項1に記載の有機発光表示装置。

【請求項3】

請求項1又は2に記載の有機発光表示装置の製造方法であって、

前記正孔輸送層上に前記有機発光層を湿式成膜法により形成する工程と、

前記第一青色発光層上に前記電荷発生層を形成する工程と、

前記赤色発光層、前記緑色発光層及び前期電荷発生層上に前記第二青色発光層を形成する工程と、

前記第二青色発光層上に前記電子輸送層を形成する工程とをこの順に行うことを特徴とする、有機発光表示装置の製造方法。

【請求項4】

前記電荷発生層、前記第二青色発光層、前記電子輸送層は真空蒸着法により形成されることを特徴とする、請求項3に記載の有機発光表示装置の製造方法。

【請求項5】

前記湿式成膜法が凸版印刷、凸版反転オフセット印刷、インクジェット法、ノズルプリント法の何れかであることを特徴とする、請求項3又は4に記載の有機発光表示装置の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−73759(P2013−73759A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−211459(P2011−211459)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]