アナターゼ型酸化チタン分散液およびその製造方法

【課題】 良好な分散安定性を有するとともに、有機残留物が少なく光触媒活性や導電性など本来期待される性能を充分に発現しうる膜を形成することができるアナターゼ型酸化チタン分散液の製造方法を提供する。

【解決手段】 ニオブまたはタンタルがドープされたアナターゼ型酸化チタンのナノ粒子が分散媒中に分散してなる分散液の製造方法であって、チタンアルコキシドとニオブアルコキシドまたはタンタルアルコキシドとを必須の金属アルコキシドとして含む前駆体液を該前駆体液中の金属原子の総モル数に対し2倍モル以上の水の存在下で加水分解した後、50℃以上の温度で所定時間エージング処理を施すことにより、ニオブまたはタンタルがドープされたアナターゼ型酸化チタンを含有するゲルを得、このゲルを分散媒中に分散させる。

【解決手段】 ニオブまたはタンタルがドープされたアナターゼ型酸化チタンのナノ粒子が分散媒中に分散してなる分散液の製造方法であって、チタンアルコキシドとニオブアルコキシドまたはタンタルアルコキシドとを必須の金属アルコキシドとして含む前駆体液を該前駆体液中の金属原子の総モル数に対し2倍モル以上の水の存在下で加水分解した後、50℃以上の温度で所定時間エージング処理を施すことにより、ニオブまたはタンタルがドープされたアナターゼ型酸化チタンを含有するゲルを得、このゲルを分散媒中に分散させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、可視光応答型光触媒材料や電子デバイス材料として好適に用いることができるアナターゼ型酸化チタン分散液およびその製造方法に関する。

【背景技術】

【0002】

従来から、酸化チタン(チタニア)からなる膜は、光触媒体、保護膜、導電性膜、半導体、紫外線カット被膜、着色コーティング膜など各種用途において利用されており、それら膜性能のさらなる改良も進められている。例えば、光触媒体としては、アナターゼ型酸化チタン膜は、通常、紫外光領域で優れた光触媒活性を発揮するものであるが、膜を形成する酸化チタンに遷移金属であるニオブまたはタンタルをドープさせると、可視光領域における光触媒活性を高めることができる、といった知見が知られている。また、酸化チタンにニオブまたはタンタルの如きドーパントをドープさせることは、導電性膜の比抵抗を下げるうえでも有効であることが知られている。

【0003】

ところで、ドーパントを含む酸化チタン(ドープ酸化チタン)の膜を簡便に形成する方法の一つとして、ドープ酸化チタンの微粒子の分散液あるいはドープ酸化チタンの前駆体の溶液を基材表面に塗布し、その後、乾燥あるいはさらに必要に応じ焼成する、いわゆる塗布法がある。

かかる塗布法において分散液を用いる場合、均質かつ緻密で表面が平滑な膜を形成するためには、用いる分散液の分散安定性が良好であることが望ましい。一般に、分散液中のドープ酸化チタン微粒子の分散安定性を向上させるには、1)アンモニア、分散剤、界面活性剤等を分散安定化剤として含有させるか、あるいは、2)酸化チタンの分散系では等電点がpH7前後であるので、分散液のpHを酸性領域もしくはアルカリ性領域に制御することによりゼータ電位の絶対値を大きくし、静電反発作用により微粒子を分散させる手法が採用される。

【0004】

しかし、上記1)の手法によれば、含有させた分散安定化剤が形成される膜中に不純物として残存することになるため、結果として、形成された膜は光触媒体や導電性膜としての性能を損なうこととなる。他方、上記2)の手法には、例えば分散液の液性が酸性であると、成膜プロセスにおいて使用する成膜装置等に酸による腐食が生じる等の問題がある。

【0005】

そこで、酸や塩基および分散安定化剤の非存在下で分散質を安定に分散させる方法として、温度制限のない条件下で金属アルコキシドに対し0.5〜1倍モル未満の水を用いて加水分解するか、−20℃以下の条件下で金属アルコキシドに対し1.0〜2.0倍モル未満の水を用いて加水分解することにより、有機溶媒中に金属−酸素結合を有する分散質が凝集せず安定に分散してなる金属酸化物ゾルを製造する方法が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4260007号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1記載の方法で得られた酸化チタンゾルは、分散液として良好な分散安定性を備えたものではあるが、これを基板に塗布して形成された酸化チタン膜には未だに有機残留物が多い場合があり、その結果、例えば光触媒体として充分な光触媒活性を発揮し得なかったり、導電性膜として導電性が低下するなど、本来期待される膜性能が損なわれることがあった。更に、特許文献1記載の方法で得られた酸化チタンは非晶質であり、高温で焼成してアナターゼ型へと結晶化し、光触媒等の機能が発現するものである。よって、基材が高温焼成に耐えうるものに限定されるといった問題点があった。

【0008】

そこで、本発明の課題は、良好な分散安定性を有するとともに、有機残留物が少なく光触媒活性や導電性など本来期待される性能を充分に発現しうる膜を焼成することなく比較的低い温度で形成することができるアナターゼ型酸化チタン分散液およびその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者は、前記課題を解決するべく鋭意検討を行った。その結果、必須の金属アルコキシドとしてチタンアルコキシドとニオブアルコキシドまたはタンタルアルコキシドとを含む前駆体液を加水分解してニオブまたはタンタルドープ酸化チタンを生成させるにあたり、従来よりも多量の水、具体的には、前駆体液中の金属原子の総モル数(金属アルコキシドの総モル数)に対して2倍モル以上の水の存在下で加水分解を行うとともに、加水分解の後、50℃以上の温度で酸化チタンの結晶型がアナターゼ型となるまでエージング処理を施し、得られたゲルを分散媒中に分散させるようにすれば、良好な分散安定性を保持しつつ特定のエージング処理において有機残留物を低減できることを見出した。そして、かくして得られた分散液を用いて形成されたアナターゼ型酸化チタン膜が、光触媒活性や導電性などに優れた性能を発揮するものとなることを確認し、本発明を完成した。

【0010】

すなわち、本発明は、以下の構成からなる。

(1)ニオブまたはタンタルがドープされたアナターゼ型酸化チタンのナノ粒子が分散媒中に分散してなる分散液の製造方法であって、チタンアルコキシドとニオブアルコキシドまたはタンタルアルコキシドとを必須の金属アルコキシドとして含む前駆体液を該前駆体液中の金属原子の総モル数に対し2倍モル以上の水の存在下で加水分解した後、50℃以上の温度で所定時間エージング処理を施すことにより、ニオブまたはタンタルがドープされたアナターゼ型酸化チタンを含有するゲルを得、このゲルを分散媒中に分散させることを特徴とするアナターゼ型酸化チタン分散液の製造方法。

(2)前記前駆体液中の必須の金属アルコキシドの合計濃度が0.1モル/L以上である、前記(1)に記載のアナターゼ型酸化チタン分散液の製造方法。

(3)得られる分散液中のアナターゼ型酸化チタンのナノ粒子の平均粒子径が3〜20nmである、前記(1)または(2)のいずれかに記載のアナターゼ型酸化チタン分散液の製造方法。

(4)得られる分散液の固形分濃度が0.01〜30重量%である、前記(1)〜(3)のいずれかに記載のアナターゼ型酸化チタン分散液の製造方法。

(5)得られる分散液は、液性が中性であり、かつ分散安定化剤を含有していない、前記(1)〜(4)のいずれかに記載のアナターゼ型酸化チタン分散液の製造方法。

(6)前記(1)〜(5)のいずれかに記載の製造方法によって得られたアナターゼ型酸化チタン分散液。

【発明の効果】

【0011】

本発明によれば、良好な分散安定性を有するとともに、有機残留物が少なく光触媒活性や導電性など本来期待される性能を充分に発現しうる膜を形成することが可能な、ニオブまたはタンタルがドープされたアナターゼ型酸化チタンの分散液を提供することができる。かかる分散液は、優れた光触媒活性や導電性を発現しうる膜を形成できるので、光触媒材料とりわけ可視光応答型光触媒材料や、電子デバイス材料として好適に用いられる。また、本発明によれば、焼成することなく比較的低い温度で成膜できるので、耐熱性の低い基材に対しても適用可能である。

【図面の簡単な説明】

【0012】

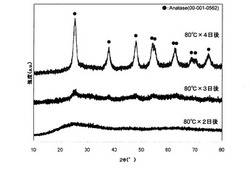

【図1】実施例7におけるエージング処理によるX線回折ピークの経時変化を示すグラフである。

【図2】実施例9で得られた分散液を作製後、約4ヶ月間静置した時のTEM像である。

【図3】実施例14で得られた分散液を作製後、約4ヶ月間静置した時のTEM像である。

【図4】図3の一部を拡大したTEM像である。

【図5】実施例14の分散液中の粒子の電子線回折図形を示す写真である。

【発明を実施するための形態】

【0013】

本発明のアナターゼ型酸化チタン分散液の製造方法は、ニオブまたはタンタルがドープされたアナターゼ型酸化チタンのナノ粒子(以下、単に「ドープアナターゼ型酸化チタン粒子」と称することもある)が分散媒中に分散してなる分散液を得るものである。かかるドープアナターゼ型酸化チタン粒子は、チタンアルコキシドとニオブアルコキシドまたはタンタルアルコキシドとを必須の金属アルコキシドとし、これら金属アルコキシドの加水分解生成物が縮合することによって得られる粒子である。

【0014】

本発明の製造方法においては、まず、チタンアルコキシドとニオブアルコキシドまたはタンタルアルコキシドとを必須の金属アルコキシドとして含む前駆体液を得る。具体的には、前駆体液は、適当な溶媒中に上述した必須の金属アルコキシドを溶解させることによって調製することができる。ここで、ニオブアルコキシドおよびタンタルアルコキシドの両方を必須の金属アルコキシドとしてもよいことは言うまでもない。

【0015】

前記チタンアルコキシドとしては、例えば、テトラメトキシチタン、テトラエトキシチタン、テトラ−i−プロポキシチタン、テトラ−n−プロポキシチタン、テトラ−n−ブトキシチタン、テトラ−i−ブトキシチタン、テトラ−sec−ブトキシチタン、テトラ−t−ブトキシチタン、テトラキス(ジメチルアミノ)チタン、テトラキスジエチルアミノチタン、ジ(イソプロポキシ)ビス(ジピバロイルメタナト)チタン等を用いることができる。チタンアルコキシドは、1種のみを用いてもよいし、2種以上を併用してもよい。

【0016】

前記ニオブアルコキシドとしては、例えば、ペンタメトキシニオブ、ペンタエトキシニオブ、ペンタ−i−プロポキシニオブ、ペンタ−n−プロポキシニオブ、ペンタ−i−ブトキシニオブ、ペンタ−n−ブトキシニオブ、ペンタ−sec−ブトキシニオブ等を用いることができる。ニオブアルコキシドは、1種のみを用いてもよいし、2種以上を併用してもよい。

前記タンタルアルコキシドとしては、例えば、ペンタメトキシタンタル、ペンタエトキシタンタル、ペンタ−i−プロポキシタンタル、ペンタ−n−プロポキシタンタル、ペンタ−i−ブトキシタンタル、ペンタ−n−ブトキシタンタル、ペンタ−sec−ブトキシタンタル、ペンタ−t−ブトキシタンタル等を用いることができる。タンタルアルコキシドは、1種のみを用いてもよいし、2種以上を併用してもよい。

【0017】

前記チタンアルコキシドと、前記ニオブアルコキシドまたは前記タンタルアルコキシドとの組み合わせとしては、溶媒への溶解性やコスト面から、テトラ−i−プロポキシチタンとペンタエトキシニオブまたはペンタエトキシタンタルとの組み合わせが好ましい。

なお、前記チタンアルコキシド、前記ニオブアルコキシドおよび前記タンタルアルコキシドは、いずれも、水分と接触すると直ちに反応する不安定な物質なので、乾燥(低湿度)雰囲気で扱うことが好ましい。

【0018】

前記前駆体液の調製に用いることのできる溶媒としては、上述した必須の金属アルコキシドを溶解させうるものであれば特に制限されないが、好ましくは、必須の金属アルコキシドの合計濃度を後述する高い濃度範囲に設定しうるだけの高い溶解性を有するものであるのがよい。例えば、アルコール系溶媒(例えば、メタノール、エタノール、イソプロピルアルコール、2−メトキシエタノール、2−エトキシエタノール、メチルカルビトール等)、ケトン系溶媒(メチルエチルケトン、アセトン等)等の有機溶媒を用いることができる。これら溶媒は、1種のみを用いてもよいし、相溶性のある2種以上を併用し混合溶媒として用いてもよい。

【0019】

前記前駆体液中の必須の金属アルコキシド(チタンアルコキシド、ニオブアルコキシドおよび/またはタンタルアルコキシド)の合計濃度は、0.1モル/L以上であることが好ましく、より好ましくは0.2モル/L〜1.5モル/Lであるのがよい。このように前駆体液中に含まれる必須の金属アルコキシドの合計濃度を比較的高く設定することにより、後述するエージング処理でアナターゼ型へと結晶化させることができる。必須の金属アルコキシドの合計濃度が0.1モル/未満であると、後述するエージング処理でもアナターゼ型へと結晶化せず非晶質となるおそれがある。

前記前駆体液に含まれるチタンアルコキシドとニオブアルコキシドおよび/またはタンタルアルコキシドとのモル比(すなわち、Ti:Nbおよび/またはTaの金属原子比)は、特に制限されないが、例えば、導電性の観点からは、Ti:Nbおよび/またはTa=99.9:0.1〜60:40であるのがよい。

【0020】

本発明の製造方法においては、上記のようにして得られた前記前駆体液を特定量の水の存在下で加水分解する。この加水分解によって、各々の金属アルコキシドを互いに脱水縮合可能にし、それらが互いに脱水縮合することで酸化物が形成される。

前記前駆体液を加水分解するに際しては、前駆体液中の金属原子の総モル数に対し2倍モル以上、好ましくは3〜50倍モルの水の存在下で行うことが重要である。水の量が前記範囲よりも少ないと、金属アルコキシドの加水分解・重縮合反応の進行が不十分になり、その結果、得られる分散液を用いて形成された酸化チタン膜に多くの有機残留物が含まれることとなって膜性能の低下を招く。また、水の量が前記範囲よりも少ないと、後述するエージング処理に要する時間が長くなり、生産性に欠けコスト的に不利になるという問題もある。

【0021】

前記加水分解は、例えば、前記前駆体液に上述した量の水を含む加水分解液を添加することにより行うことができる。ここで、加水分解液は、水そのものであってもよいし、無機酸または有機酸に上述した量の水を含有させた酸水溶液であってもよいし、水酸化物または有機アミン類などのアルカリに上述した量の水を含有させたアルカリ水溶液であってもよい。なお、加水分解液を添加する際の添加方法は、特に限定されるものではなく、例えば、全量を一括して投入してもよいし、分割して投入してもよく、また、連続して滴下してもよいし、間歇的に滴下してもよい。

一般的に金属アルコキシドは室温では加水分解液と共存すると瞬時に加水分解・重縮合反応が進行する。よって、本発明では、前記前駆体液中の金属アルコキシドの加水分解反応開始温度以下の温度で加水分解液を添加し、攪拌して均一に混合した後に加水分解開始反応温度以上に昇温し、加水分解・重縮合反応を進行させることが推奨される。

前記加水分解液を添加する際の前記前駆体液の温度は、上記条件を満たす場合には特に制限されないが、通常−196〜0℃、好ましくは−30〜−10℃の範囲であるのがよい。加水分解を行う際の温度が前記範囲よりも高いと、前記加水分解液を添加した瞬間に添加部近傍のみで不均一に金属アルコキシドの加水分解・重合反応が起こり、その結果、得られる粒子の粒径分布が広くなるおそれがあり、一方、前記範囲よりも低いと、冷却するのに時間とコストがかかり、生産性の低下を招くおそれがある。

【0022】

なお、前記加水分解の際に存在させる水の量(前記加水分解液中の水の量)を上述した範囲内で適宜調整することにより、得られる分散液中のドープアナターゼ型酸化チタン粒子の粒子径を所望の大きさに制御することが可能である。具体的には、粒子径の大きいドープアナターゼ型酸化チタン粒子を所望する場合には、加水分解時の水の量を多くすればよく、逆に、粒子径の小さいドープアナターゼ型酸化チタン粒子を所望する場合には、加水分解時の水の量を少なくすればよい。

【0023】

本発明の製造方法においては、上記のようにして前記前駆体液を加水分解した後、50℃以上の温度で所定時間エージング処理を施す。これにより、ドープアナターゼ型酸化チタン粒子を含有するゲルが得られる。ここで、エージング処理とは、50℃以上の温度で、ニオブまたはタンタルがドープされた酸化チタンの結晶型がアナターゼ型になるまでの時間、ガラス容器等の密閉容器中で放置することである。

前記エージング処理の処理温度は、50℃以上であればよいが、好ましくは60℃以上であるのがよい。エージング処理の処理温度が50℃未満であると、アナターゼ型へと結晶化するのに時間がかかり、生産性の低下を招く。また、エージング処理の処理温度があまりに高すぎると、特殊な装置が必要となったり電気代等のランニングコストが高くなるおそれがあるので、エージング処理の処理温度の上限は、好ましくは200℃以下、より好ましくは150℃以下であるのがよい。

前記エージング処理は、上述したように、酸化チタンの結晶型がアナターゼ型になるまで行えばよいが、好ましくは、アナターゼ型結晶粒子が生成し、充分に成長するまで行うのが望ましい。具体的な処理時間は、処理温度等に応じて適宜設定されるものであるが、通常、1時間〜60日間、好ましくは6時間〜20日間の範囲で設定される。

なお、前記エージング処理を施すにあたり、加水分解直後の液温をエージング処理の処理温度まで昇温する際には、0.5℃/分程度の昇温速度で行うのがよい。

【0024】

前記エージング処理の際には、超音波照射処理をも施すことが好ましい。超音波を照射しながらエージング処理を施すことにより、結晶化が促進され、生産性を向上させることができる。なお、超音波照射処理は、エージング処理の開始から終了まで常時行ってもよいし、エージング処理の開始から終了までの間に一時行うだけであってもよい。

【0025】

本発明の製造方法においては、上記のようにして得られたゲルを分散媒中に分散させて、アナターゼ型酸化チタン分散液を得る。

前記ゲルを分散させる分散媒としては、ゲルの種類や得られる分散液の用途等に応じて適宜選択すればよく、特に制限されないが、例えば、アルコール系溶媒(例えば、メタノール、エタノール、イソプロピルアルコール、2−メトキシエタノール、2−エトキシエタノール等)、ケトン系溶媒(メチルエチルケトン、アセトン等)等の有機溶媒や、水を用いることができる。これら分散媒は、1種のみを用いてもよいし、相溶性のある2種以上を併用してもよい。

【0026】

前記ゲルを分散媒に分散させる際の方法は、特に制限されるものではなく、従来公知の分散手法を適宜採用すればよい。例えば、前記加水分解および前記エージング処理の条件によっては、得られたゲルがスラリー状または塊状となる場合があるが、そのような場合には、生成したゲルを分散媒中に投入し、必要に応じて、機械的粉砕あるいは超音波を使用した粉砕を行いながら、分散媒中に分散させればよい。

【0027】

なお、前記分散に際しては、別々に調製した2種以上のゲルを用い、これらを一つの分散媒中に投入するようにしてもよいし、あるいは、得られた1種類のゲルを二以上に分け、各々を別の分散媒中に投入して異なる手法や条件で分散させた後、それらを合わせるようにしてもよい。例えばこれらの方法によって、最終的に得られる分散液に含まれるドープアナターゼ型酸化チタン粒子の粒度分布が二つ以上のピークを持つ(換言すれば、最終的に得られる分散液に粒子径の異なる粒子が存在する)ことになるようにすると、該分散液を用いて形成された膜は、粒子径の大きな粒子によって形成される空隙に粒子径の小さい粒子が充填された充填密度が高い膜となるので、好ましい。

かくして分散させた分散液中のドープアナターゼ型酸化チタン粒子は、分散液の保管時に凝集が起きなければ、単分散している状態でもよいし、一次粒子が凝集している二次粒子の状態でもよい。

【0028】

本発明のアナターゼ型酸化チタン分散液は、上記のような製造方法によって得られるものである。

本発明の製造方法により得られる分散液は、固形分濃度が0.01〜30重量%であることが好ましい。分散液の固形分濃度が0.01重量%未満であると、該分散液を塗布して膜を形成する際に1回の塗装で形成できる膜厚が小さくなるので、生産性の点で不利となり、一方、30重量%を超えると、流動性が低下する傾向があり、該分散液を均一に塗布することが困難になるおそれがある。

【0029】

本発明の製造方法により得られる分散液中のドープアナターゼ型酸化チタン粒子は、一次粒子の平均粒子径が3〜20nmであることが好ましい。ここで、分散液中の一次粒子の平均粒子径は、X線回折測定の結果からシェラーの式で算出される結晶子径を意味する。また、一次粒子を含む分散液中の二次粒子の平均粒子径は、10〜200nmであるのが好ましい。一次粒子を含む二次粒子の平均粒子径は、動的光散乱法により求めるか、あるいはTEM等で直接観察することができる。

【0030】

本発明の製造方法により得られる分散液は、好ましくは、液性が中性であり、かつ分散安定化剤を含有していないものである。本発明の製造方法では、詳細なメカニズムは未だ不明であるが、おそらく、粒子合成時に使用した2−メトキシエタノールが粒子表面に一部残存し、分散剤として作用していること、ならびに、本発明の製造方法では得られる分散液中でのゼータ電位の絶対値が10〜40mVと比較的高いことから、得られた分散液は、pHを酸性領域もしくはアルカリ性領域に制御したり、分散安定化剤を添加したりすることなく、良好な分散安定性を備えたものとなるのである。分散液の液性が中性であることにより、成膜プロセスにおける装置の腐食等の問題を回避することができ、分散安定化剤を含有していないことにより、分散安定化剤由来の不純物が膜中に残存することを懸念する必要がなくなる。

【0031】

なお、前記分散安定化剤とは、ドープアナターゼ型酸化チタン粒子を分散媒中になるべく安定に分散させるために添加させる成分をいい、解膠剤、保護コロイド、界面活性剤等の凝結防止剤等を意味する。具体的には、キレート性の化合物等を例示することができ、例えば、グリコール酸、グルコン酸、乳酸、酒石酸、クエン酸、リンゴ酸、コハク酸等の多価カルボン酸もしくはヒドロキシカルボン酸;ピロ燐酸、トリポリ燐酸;等が挙げられる。また、アセチルアセトン、アセト酢酸メチル、アセト酢酸エチル、アセト酢酸−n−プロピル、アセト酢酸−i−プロピル、アセト酢酸−n−ブチル、アセト酢酸−sec−ブチル、アセト酢酸−t−ブチル、2,4−ヘキサン−ジオン、2,4−ヘプタン−ジオン、3,5−ヘプタン−ジオン、2,4−オクタン−ジオン、2,4−ノナン−ジオン、5−メチル−ヘキサン−ジオン等の如き、金属原子に対して強いキレート能力を有する多座配位子化合物も、分散安定化剤として挙げられる。さらに、市販の各種分散安定化剤(脂肪族アミン系、ハイドロステアリン酸系、ポリエステルアミン)として、スルパース3000、9000、17000、20000、24000(以上、ゼネカ社製)、Disperbyk−161、−162、−163、−164(以上、ビックケミー社製)等を例示することができる。さらに、例えば、特開平9−208438号公報、特開平2000−53421号公報等に記載されているジメチルポリシロキサン・メチル(ポリシロキシアルキレン)シロキサン共重合体、トリメチルシロキシケイ酸、カルボキシ変性シリコーンオイル、アミン変性シリコーン等のシリコーン化合物等も、分散安定化剤として挙げられる。

【0032】

本発明の製造方法により得られる分散液を用いれば、低温で、光触媒活性や導電性を発現する膜を形成することができる。すなわち、一般に、ドープ酸化チタンからなる膜において光触媒活性や導電性を発現させるためには、その結晶性がアモルファスではなくアナターゼ型になっていることが重要であり、アモルファスからアナターゼ型に結晶化させるには、通常400℃以上の高温での熱処理が必要である。本発明の製造方法により得られる分散液によれば、含まれるドープ酸化チタンの粒子は既にアナターゼ型になっているので、例えば該分散液を基材上に塗布して分散媒を乾燥(除去)させるだけで、結晶化のための加熱を行うことなく、アナターゼ型のドープ酸化チタン膜を形成することができるのである。これにより、耐熱性が低い基材に対しても光触媒活性や導電性を発現する膜を形成することが可能になる。

なお、本発明の製造方法により得られる分散液を用いて成膜する場合にも、分散媒を乾燥(除去)する目的で、分散液を基材に塗布した後にホットプレートやオーブンなどの加熱装置を用いて加熱を行うことはあるが、ここでの加熱は、分散媒とした溶剤を揮散させうる程度の温度で行えばよく、結晶化のための加熱に比べるとはるかに低温でよい。勿論、本発明の製造方法により得られる分散液を基材に塗布した後、自然乾燥によって分散媒を除去してもよい。

【0033】

本発明の製造方法により得られる分散液を用いて成膜する場合、その膜厚は用途に応じて設定すればよく特に制限されないが、乾燥膜厚で、通常0.01〜2.0μm、好ましくは0.1〜1.0μmである。また、成膜方法としては、分散液を均一にウェットコーティングできる方法であれば特に制限はなく、例えば、スプレーコート法、スピンコート法、ロールコート法、シルク印刷法、スクリーン印刷法、ブレードコーター法、バーコーター法、キャピラリコート法、スリットダイコート法、ディップコート法、フレキソ印刷法等の従来公知の方法を採用することができる。

【0034】

本発明の製造方法により得られる分散液を用いて膜を形成する際の基材は、用途に応じて適宜選択すればよく、特に制限されない。例えば、光触媒材料の用途においては、板ガラス、金属板、強化ガラス、タイルなどの無機系基材や、ポリカーボネート、アクリル板の如き有機高分子シート等の有機系基材が挙げられる。より具体的には、各種金属板(ステンレス板、アルミ板等)、建材用ガラス、自動車用ガラス、各種鏡(浴室、洗面室、道路、反射鏡等)、機器防護用ガラス(信号、センサー等)、ガラス食器、冷蔵・冷凍ショーケースガラス、展示用ガラス、医療・歯科用ミラー、内視鏡等医療用カメラ、熱交換用金属フィン等が挙げられ、中でも特に、化粧性や透明性が求められる基材に適用するのが好ましい。また、例えば、電子デバイス用材料の用途においては、紙・フェノール銅張積層板、紙・エポキシ銅張積層板、紙・ポリエステル銅張積層板などの紙基材銅張積層板;ガラス布・エポキシ銅張積層板、ガラス布・ポリイミド銅張積層板、ガラス布・テフロン(登録商標)銅張積層板などのガラス基材銅張積層板;紙・ガラス布・エポキシ銅張積層板、ガラス不織布・エポキシ銅張積層板などのコンポジット銅張積層板;ポリエーテルイミド基板、ポリエーテルケトン基板、ポリサルフォン系樹脂基板、ポリカーボネート基板、ポリイミド基板、ポリエステルなどの樹脂基板;ポリエステルフィルム、ポリエステル銅張フィルム基板、ポリイミドフィルム、アラミドフィルム、ポリイミド銅張フィルム基板、各種液晶ポリマーフィルムなどのフレキシブル基板;等の有機系基板や、アルミナ基板、窒化アルミニウム基板、炭化ケイ素基板などのセラミック基板;アルミニウムベース基板、鉄ベース基板などの金属系基板;ガラス基板;シリコン基板;石英基板;等の無機系基板のほか、これらの基板に回路の構成材料が配置されたものが挙げられる。

なお、光触媒材料の用途において有機系基材を用いる場合には、分散液により形成される膜と基材との間に、光触媒ブロック層としてプライマー層を設けることが望ましい。

【0035】

本発明の製造方法により得られる分散液は、上述したように、それ自体を基材上に塗布するなどして膜形成に利用できることは勿論、ペイント等の塗装材や有機高分子含有左官材など既存の各種素材組成物に配合して利用することもできる。

【実施例】

【0036】

以下、実施例により本発明をより詳細に説明するが、本発明はかかる実施例により限定されるものではない。

【0037】

(実施例1〜17)

ペンタエトキシニオブ(Nb(OC2H5)5)と、溶媒である2−メトキシエタノール(メチルセロソルブ)とを乾燥窒素雰囲気中にて混合し、次いで、得られた混合物にテトラ−i−プロポキシチタン(Ti(OCH(CH3)2)4)を加えて攪拌することにより、前駆体液を調製した。このとき、ペンタエトキシニオブ、テトラ−i−プロポキシチタンおよび2−メトキシエタノールの使用量は、前駆体液中のTiとNbとの金属原子比(モル比)が表1に示す比率になり、かつ金属アルコキシド濃度(ペンタエトキシニオブとテトラ−i−プロポキシチタンとの合計濃度)が表1に示す値になるように、決定した。

【0038】

次に、得られた前駆体液を−30℃に保持し、その中に、水と2−メトキシエタノールとの等体積混合溶液を所定量滴下し、加水分解を行った。このとき、水と2−メトキシエタノールとの等体積混合溶液の滴下量は、該混合溶液中の水の量が、前駆体液中の金属原子(NbおよびTi)の総モル数に対して表1に示す水のモル数になるように、決定した。

【0039】

次いで、上記加水分解後、引き続き、密閉したガラス容器中、表1に示す条件(温度及び時間)でエージング処理を施し、ゲルを得た。なお、エージング処理を施している間、適宜、X線回折測定を行ったところ、エージング処理の初期(処理開始から凡そ2日後)には、X線回折パターン中に回折ピークが認められなかったが、エージング処理が進むと(処理開始から凡そ3日後)、アナターゼ型酸化チタンに由来する回折パターンが現れるようになり、さらにエージング処理が進むと(処理開始から凡そ4日後)、アナターゼ型酸化チタン由来の回折ピークが大きくなることが確認できた(図1)。

また、エージング処理後のゲル中の粒子の結晶構造を、エネルギー分散型X線マイクロアナライザー(TEM−EDX)および電界放射型電子顕微鏡(FE−SEM−EDX)により観察したところ、Nbがドープされた酸化チタンの多結晶体であった。これらのことから、得られたゲルは、ニオブドープアナターゼ型酸化チタン粒子が凝集したものであることが分かった。

次いで、上記で得られたゲルを表1に示す分散媒中に、表1に示す固形分濃度となるように投入し、超音波照射することにより分散させて、本発明の分散液を得た。

【0040】

得られた分散液中のニオブドープアナターゼ型酸化チタン粒子の粒径分布を、分散液を作製した直後に、ダイナミック光散乱光度計(大塚電子(株)製「DLS−8000」)を用いて動的光散乱法により測定し、平均粒子径を算出した。結果を表1に示す。実施例9の分散液中の粒子のTEM像を図2に示す。実施例14の分散液中の粒子のTEM像を図3と図4にそれぞれ示す。図2、図3では、粒径10nm前後の粒子形状が見られ、拡大した図4では粒子内にアナターゼ構造に由来すると考えられる格子縞が見られた。更に、実施例14の分散液中の粒子の電子線回折図形を図5に示す。粒子が重なっているために複数の粒子の電子線回折図形となっているが、回折点がはっきりと確認できた。

【0041】

さらに、本発明の分散液の分散安定性を調べるため、実施例1〜17で得られた分散液を、温度約20℃、湿度約60%の雰囲気下で30日間静置した。そして、静置後の分散液について、上記と同様にして再び平均粒子径を測定した。その結果を表1に示すが、いずれも分散粒子径は変化しておらず、保存安定性は良好であった。

これらの結果から、本発明の分散液は良好な分散安定性を有していることが分かった。

【0042】

【表1】

【0043】

上記各実施例で得られた分散液を用いて形成した膜の光触媒活性を調べた。

まず、光触媒活性測定用の試料を作製した。すなわち、得られた分散液をドライ膜厚200nmとなるように透明基材(無アルカリガラス「コーニング社製1737」、厚さ0.7mm)上にスピンコータで1回塗布し、50℃にて10分間乾燥することにより溶媒を揮散させて膜を形成した後、紫外線強度が2mW/cm2となるようにブラックライトからの紫外線を16時間照射して、光触媒活性測定用試料とした。

【0044】

次に、この光触媒活性測定用試料を内容積1Lのガスバッグ内の底面に入れて密閉し、次いで、このガスバッグ内部を真空にした後、酸素と窒素との体積比が1:4である混合ガス600mLを封入し、さらにその中に、アセトアルデヒドを1体積%の濃度で含む窒素ガス6mLを封入して、暗所で室温下1時間保持した。その後、白色蛍光灯を光源とし、試料近傍での照度が6000ルクスとなるようにガスバッグの外から蛍光灯の光を照射し、アセトアルデヒドの分解反応を行った。このとき、試料近傍における紫外線強度は40μW/cm2(トプコン社製紫外線強度計「UVR−2」に、同社製受光部「UD−36」を装着して測定)であった。蛍光灯の光照射を開始してから1.5時間毎にガスバッグ内のガスをサンプリングし、アセトアルデヒドの濃度をガスクロマトグラフ(島津製作所社製「GC−14A」)にて測定した。

【0045】

その結果、いずれの実施例で得られた分散液を用いた場合も、照射時間が長くなるに従い、アセトアルデヒド濃度が大幅に減少し、高い光触媒活性が発揮されていることが分かった。このように低温(50℃)で成膜したにも拘わらず高い光触媒活性が認められたことは、得られた分散液中の酸化チタンナノ粒子が高いアナターゼ型結晶性を有するとともに、有機残留物が少ないことを示している。

【0046】

(比較例1)

ペンタエトキシニオブ(Nb(OC2H5)5)と、溶媒である2−メトキシエタノール(メチルセロソルブ)とを乾燥窒素雰囲気中にて混合し、次いで、得られた混合物にテトラ−i−プロポキシチタン(Ti(OCH(CH3)2)4)を加えて攪拌することにより、前駆体液を調製した。このとき、ペンタエトキシニオブ、テトラ−i−プロポキシチタンおよび2−メトキシエタノールの使用量は、前駆体液中のTiとNbとの金属原子比(モル比)がTi:Nb(モル比)=94:6になり、かつ金属アルコキシド濃度(ペンタエトキシニオブとテトラ−i−プロポキシチタンとの合計濃度)が20重量%になるようにした。

【0047】

次に、得られた前駆体液を−30℃に保持し、その中に、水と2−メトキシエタノールとの等体積混合溶液を所定量滴下し、加水分解を行った。このとき、水と2−メトキシエタノールとの等体積混合溶液の滴下量は、前駆体液中の金属原子(NbおよびTi)の総モル数に対する混合溶液中の水のモル数(H2O/(Ti+Nb))が1.6になるようにした。加水分解後、室温(20℃)まで昇温して、比較用の分散液とした。この分散液の粘度を 山一電機製振動式粘度計VM−100Aで測定したところ、9.5cPであった。

得られた比較用の分散液を、室温(約20℃)、湿度約60%の雰囲気下で静置したところ、27時間後には粘度が11.8cPで少し白濁した状態になり、34時間後には粘度が18.2cPで少し白濁した状態になり、5日後には完全にゲル化して流動性がなくなった。

【0048】

上記で得られたゲルについて、実施例と同様にしてX線回析を行ったところ、アモルファスであることがわかった。このゲルを分散媒中に分散させて分散液を得、これを透明基材に塗布し、50℃で10分間乾燥させて膜を形成した。この膜には光触媒活性は全く示さなかった。

【技術分野】

【0001】

本発明は、例えば、可視光応答型光触媒材料や電子デバイス材料として好適に用いることができるアナターゼ型酸化チタン分散液およびその製造方法に関する。

【背景技術】

【0002】

従来から、酸化チタン(チタニア)からなる膜は、光触媒体、保護膜、導電性膜、半導体、紫外線カット被膜、着色コーティング膜など各種用途において利用されており、それら膜性能のさらなる改良も進められている。例えば、光触媒体としては、アナターゼ型酸化チタン膜は、通常、紫外光領域で優れた光触媒活性を発揮するものであるが、膜を形成する酸化チタンに遷移金属であるニオブまたはタンタルをドープさせると、可視光領域における光触媒活性を高めることができる、といった知見が知られている。また、酸化チタンにニオブまたはタンタルの如きドーパントをドープさせることは、導電性膜の比抵抗を下げるうえでも有効であることが知られている。

【0003】

ところで、ドーパントを含む酸化チタン(ドープ酸化チタン)の膜を簡便に形成する方法の一つとして、ドープ酸化チタンの微粒子の分散液あるいはドープ酸化チタンの前駆体の溶液を基材表面に塗布し、その後、乾燥あるいはさらに必要に応じ焼成する、いわゆる塗布法がある。

かかる塗布法において分散液を用いる場合、均質かつ緻密で表面が平滑な膜を形成するためには、用いる分散液の分散安定性が良好であることが望ましい。一般に、分散液中のドープ酸化チタン微粒子の分散安定性を向上させるには、1)アンモニア、分散剤、界面活性剤等を分散安定化剤として含有させるか、あるいは、2)酸化チタンの分散系では等電点がpH7前後であるので、分散液のpHを酸性領域もしくはアルカリ性領域に制御することによりゼータ電位の絶対値を大きくし、静電反発作用により微粒子を分散させる手法が採用される。

【0004】

しかし、上記1)の手法によれば、含有させた分散安定化剤が形成される膜中に不純物として残存することになるため、結果として、形成された膜は光触媒体や導電性膜としての性能を損なうこととなる。他方、上記2)の手法には、例えば分散液の液性が酸性であると、成膜プロセスにおいて使用する成膜装置等に酸による腐食が生じる等の問題がある。

【0005】

そこで、酸や塩基および分散安定化剤の非存在下で分散質を安定に分散させる方法として、温度制限のない条件下で金属アルコキシドに対し0.5〜1倍モル未満の水を用いて加水分解するか、−20℃以下の条件下で金属アルコキシドに対し1.0〜2.0倍モル未満の水を用いて加水分解することにより、有機溶媒中に金属−酸素結合を有する分散質が凝集せず安定に分散してなる金属酸化物ゾルを製造する方法が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4260007号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1記載の方法で得られた酸化チタンゾルは、分散液として良好な分散安定性を備えたものではあるが、これを基板に塗布して形成された酸化チタン膜には未だに有機残留物が多い場合があり、その結果、例えば光触媒体として充分な光触媒活性を発揮し得なかったり、導電性膜として導電性が低下するなど、本来期待される膜性能が損なわれることがあった。更に、特許文献1記載の方法で得られた酸化チタンは非晶質であり、高温で焼成してアナターゼ型へと結晶化し、光触媒等の機能が発現するものである。よって、基材が高温焼成に耐えうるものに限定されるといった問題点があった。

【0008】

そこで、本発明の課題は、良好な分散安定性を有するとともに、有機残留物が少なく光触媒活性や導電性など本来期待される性能を充分に発現しうる膜を焼成することなく比較的低い温度で形成することができるアナターゼ型酸化チタン分散液およびその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者は、前記課題を解決するべく鋭意検討を行った。その結果、必須の金属アルコキシドとしてチタンアルコキシドとニオブアルコキシドまたはタンタルアルコキシドとを含む前駆体液を加水分解してニオブまたはタンタルドープ酸化チタンを生成させるにあたり、従来よりも多量の水、具体的には、前駆体液中の金属原子の総モル数(金属アルコキシドの総モル数)に対して2倍モル以上の水の存在下で加水分解を行うとともに、加水分解の後、50℃以上の温度で酸化チタンの結晶型がアナターゼ型となるまでエージング処理を施し、得られたゲルを分散媒中に分散させるようにすれば、良好な分散安定性を保持しつつ特定のエージング処理において有機残留物を低減できることを見出した。そして、かくして得られた分散液を用いて形成されたアナターゼ型酸化チタン膜が、光触媒活性や導電性などに優れた性能を発揮するものとなることを確認し、本発明を完成した。

【0010】

すなわち、本発明は、以下の構成からなる。

(1)ニオブまたはタンタルがドープされたアナターゼ型酸化チタンのナノ粒子が分散媒中に分散してなる分散液の製造方法であって、チタンアルコキシドとニオブアルコキシドまたはタンタルアルコキシドとを必須の金属アルコキシドとして含む前駆体液を該前駆体液中の金属原子の総モル数に対し2倍モル以上の水の存在下で加水分解した後、50℃以上の温度で所定時間エージング処理を施すことにより、ニオブまたはタンタルがドープされたアナターゼ型酸化チタンを含有するゲルを得、このゲルを分散媒中に分散させることを特徴とするアナターゼ型酸化チタン分散液の製造方法。

(2)前記前駆体液中の必須の金属アルコキシドの合計濃度が0.1モル/L以上である、前記(1)に記載のアナターゼ型酸化チタン分散液の製造方法。

(3)得られる分散液中のアナターゼ型酸化チタンのナノ粒子の平均粒子径が3〜20nmである、前記(1)または(2)のいずれかに記載のアナターゼ型酸化チタン分散液の製造方法。

(4)得られる分散液の固形分濃度が0.01〜30重量%である、前記(1)〜(3)のいずれかに記載のアナターゼ型酸化チタン分散液の製造方法。

(5)得られる分散液は、液性が中性であり、かつ分散安定化剤を含有していない、前記(1)〜(4)のいずれかに記載のアナターゼ型酸化チタン分散液の製造方法。

(6)前記(1)〜(5)のいずれかに記載の製造方法によって得られたアナターゼ型酸化チタン分散液。

【発明の効果】

【0011】

本発明によれば、良好な分散安定性を有するとともに、有機残留物が少なく光触媒活性や導電性など本来期待される性能を充分に発現しうる膜を形成することが可能な、ニオブまたはタンタルがドープされたアナターゼ型酸化チタンの分散液を提供することができる。かかる分散液は、優れた光触媒活性や導電性を発現しうる膜を形成できるので、光触媒材料とりわけ可視光応答型光触媒材料や、電子デバイス材料として好適に用いられる。また、本発明によれば、焼成することなく比較的低い温度で成膜できるので、耐熱性の低い基材に対しても適用可能である。

【図面の簡単な説明】

【0012】

【図1】実施例7におけるエージング処理によるX線回折ピークの経時変化を示すグラフである。

【図2】実施例9で得られた分散液を作製後、約4ヶ月間静置した時のTEM像である。

【図3】実施例14で得られた分散液を作製後、約4ヶ月間静置した時のTEM像である。

【図4】図3の一部を拡大したTEM像である。

【図5】実施例14の分散液中の粒子の電子線回折図形を示す写真である。

【発明を実施するための形態】

【0013】

本発明のアナターゼ型酸化チタン分散液の製造方法は、ニオブまたはタンタルがドープされたアナターゼ型酸化チタンのナノ粒子(以下、単に「ドープアナターゼ型酸化チタン粒子」と称することもある)が分散媒中に分散してなる分散液を得るものである。かかるドープアナターゼ型酸化チタン粒子は、チタンアルコキシドとニオブアルコキシドまたはタンタルアルコキシドとを必須の金属アルコキシドとし、これら金属アルコキシドの加水分解生成物が縮合することによって得られる粒子である。

【0014】

本発明の製造方法においては、まず、チタンアルコキシドとニオブアルコキシドまたはタンタルアルコキシドとを必須の金属アルコキシドとして含む前駆体液を得る。具体的には、前駆体液は、適当な溶媒中に上述した必須の金属アルコキシドを溶解させることによって調製することができる。ここで、ニオブアルコキシドおよびタンタルアルコキシドの両方を必須の金属アルコキシドとしてもよいことは言うまでもない。

【0015】

前記チタンアルコキシドとしては、例えば、テトラメトキシチタン、テトラエトキシチタン、テトラ−i−プロポキシチタン、テトラ−n−プロポキシチタン、テトラ−n−ブトキシチタン、テトラ−i−ブトキシチタン、テトラ−sec−ブトキシチタン、テトラ−t−ブトキシチタン、テトラキス(ジメチルアミノ)チタン、テトラキスジエチルアミノチタン、ジ(イソプロポキシ)ビス(ジピバロイルメタナト)チタン等を用いることができる。チタンアルコキシドは、1種のみを用いてもよいし、2種以上を併用してもよい。

【0016】

前記ニオブアルコキシドとしては、例えば、ペンタメトキシニオブ、ペンタエトキシニオブ、ペンタ−i−プロポキシニオブ、ペンタ−n−プロポキシニオブ、ペンタ−i−ブトキシニオブ、ペンタ−n−ブトキシニオブ、ペンタ−sec−ブトキシニオブ等を用いることができる。ニオブアルコキシドは、1種のみを用いてもよいし、2種以上を併用してもよい。

前記タンタルアルコキシドとしては、例えば、ペンタメトキシタンタル、ペンタエトキシタンタル、ペンタ−i−プロポキシタンタル、ペンタ−n−プロポキシタンタル、ペンタ−i−ブトキシタンタル、ペンタ−n−ブトキシタンタル、ペンタ−sec−ブトキシタンタル、ペンタ−t−ブトキシタンタル等を用いることができる。タンタルアルコキシドは、1種のみを用いてもよいし、2種以上を併用してもよい。

【0017】

前記チタンアルコキシドと、前記ニオブアルコキシドまたは前記タンタルアルコキシドとの組み合わせとしては、溶媒への溶解性やコスト面から、テトラ−i−プロポキシチタンとペンタエトキシニオブまたはペンタエトキシタンタルとの組み合わせが好ましい。

なお、前記チタンアルコキシド、前記ニオブアルコキシドおよび前記タンタルアルコキシドは、いずれも、水分と接触すると直ちに反応する不安定な物質なので、乾燥(低湿度)雰囲気で扱うことが好ましい。

【0018】

前記前駆体液の調製に用いることのできる溶媒としては、上述した必須の金属アルコキシドを溶解させうるものであれば特に制限されないが、好ましくは、必須の金属アルコキシドの合計濃度を後述する高い濃度範囲に設定しうるだけの高い溶解性を有するものであるのがよい。例えば、アルコール系溶媒(例えば、メタノール、エタノール、イソプロピルアルコール、2−メトキシエタノール、2−エトキシエタノール、メチルカルビトール等)、ケトン系溶媒(メチルエチルケトン、アセトン等)等の有機溶媒を用いることができる。これら溶媒は、1種のみを用いてもよいし、相溶性のある2種以上を併用し混合溶媒として用いてもよい。

【0019】

前記前駆体液中の必須の金属アルコキシド(チタンアルコキシド、ニオブアルコキシドおよび/またはタンタルアルコキシド)の合計濃度は、0.1モル/L以上であることが好ましく、より好ましくは0.2モル/L〜1.5モル/Lであるのがよい。このように前駆体液中に含まれる必須の金属アルコキシドの合計濃度を比較的高く設定することにより、後述するエージング処理でアナターゼ型へと結晶化させることができる。必須の金属アルコキシドの合計濃度が0.1モル/未満であると、後述するエージング処理でもアナターゼ型へと結晶化せず非晶質となるおそれがある。

前記前駆体液に含まれるチタンアルコキシドとニオブアルコキシドおよび/またはタンタルアルコキシドとのモル比(すなわち、Ti:Nbおよび/またはTaの金属原子比)は、特に制限されないが、例えば、導電性の観点からは、Ti:Nbおよび/またはTa=99.9:0.1〜60:40であるのがよい。

【0020】

本発明の製造方法においては、上記のようにして得られた前記前駆体液を特定量の水の存在下で加水分解する。この加水分解によって、各々の金属アルコキシドを互いに脱水縮合可能にし、それらが互いに脱水縮合することで酸化物が形成される。

前記前駆体液を加水分解するに際しては、前駆体液中の金属原子の総モル数に対し2倍モル以上、好ましくは3〜50倍モルの水の存在下で行うことが重要である。水の量が前記範囲よりも少ないと、金属アルコキシドの加水分解・重縮合反応の進行が不十分になり、その結果、得られる分散液を用いて形成された酸化チタン膜に多くの有機残留物が含まれることとなって膜性能の低下を招く。また、水の量が前記範囲よりも少ないと、後述するエージング処理に要する時間が長くなり、生産性に欠けコスト的に不利になるという問題もある。

【0021】

前記加水分解は、例えば、前記前駆体液に上述した量の水を含む加水分解液を添加することにより行うことができる。ここで、加水分解液は、水そのものであってもよいし、無機酸または有機酸に上述した量の水を含有させた酸水溶液であってもよいし、水酸化物または有機アミン類などのアルカリに上述した量の水を含有させたアルカリ水溶液であってもよい。なお、加水分解液を添加する際の添加方法は、特に限定されるものではなく、例えば、全量を一括して投入してもよいし、分割して投入してもよく、また、連続して滴下してもよいし、間歇的に滴下してもよい。

一般的に金属アルコキシドは室温では加水分解液と共存すると瞬時に加水分解・重縮合反応が進行する。よって、本発明では、前記前駆体液中の金属アルコキシドの加水分解反応開始温度以下の温度で加水分解液を添加し、攪拌して均一に混合した後に加水分解開始反応温度以上に昇温し、加水分解・重縮合反応を進行させることが推奨される。

前記加水分解液を添加する際の前記前駆体液の温度は、上記条件を満たす場合には特に制限されないが、通常−196〜0℃、好ましくは−30〜−10℃の範囲であるのがよい。加水分解を行う際の温度が前記範囲よりも高いと、前記加水分解液を添加した瞬間に添加部近傍のみで不均一に金属アルコキシドの加水分解・重合反応が起こり、その結果、得られる粒子の粒径分布が広くなるおそれがあり、一方、前記範囲よりも低いと、冷却するのに時間とコストがかかり、生産性の低下を招くおそれがある。

【0022】

なお、前記加水分解の際に存在させる水の量(前記加水分解液中の水の量)を上述した範囲内で適宜調整することにより、得られる分散液中のドープアナターゼ型酸化チタン粒子の粒子径を所望の大きさに制御することが可能である。具体的には、粒子径の大きいドープアナターゼ型酸化チタン粒子を所望する場合には、加水分解時の水の量を多くすればよく、逆に、粒子径の小さいドープアナターゼ型酸化チタン粒子を所望する場合には、加水分解時の水の量を少なくすればよい。

【0023】

本発明の製造方法においては、上記のようにして前記前駆体液を加水分解した後、50℃以上の温度で所定時間エージング処理を施す。これにより、ドープアナターゼ型酸化チタン粒子を含有するゲルが得られる。ここで、エージング処理とは、50℃以上の温度で、ニオブまたはタンタルがドープされた酸化チタンの結晶型がアナターゼ型になるまでの時間、ガラス容器等の密閉容器中で放置することである。

前記エージング処理の処理温度は、50℃以上であればよいが、好ましくは60℃以上であるのがよい。エージング処理の処理温度が50℃未満であると、アナターゼ型へと結晶化するのに時間がかかり、生産性の低下を招く。また、エージング処理の処理温度があまりに高すぎると、特殊な装置が必要となったり電気代等のランニングコストが高くなるおそれがあるので、エージング処理の処理温度の上限は、好ましくは200℃以下、より好ましくは150℃以下であるのがよい。

前記エージング処理は、上述したように、酸化チタンの結晶型がアナターゼ型になるまで行えばよいが、好ましくは、アナターゼ型結晶粒子が生成し、充分に成長するまで行うのが望ましい。具体的な処理時間は、処理温度等に応じて適宜設定されるものであるが、通常、1時間〜60日間、好ましくは6時間〜20日間の範囲で設定される。

なお、前記エージング処理を施すにあたり、加水分解直後の液温をエージング処理の処理温度まで昇温する際には、0.5℃/分程度の昇温速度で行うのがよい。

【0024】

前記エージング処理の際には、超音波照射処理をも施すことが好ましい。超音波を照射しながらエージング処理を施すことにより、結晶化が促進され、生産性を向上させることができる。なお、超音波照射処理は、エージング処理の開始から終了まで常時行ってもよいし、エージング処理の開始から終了までの間に一時行うだけであってもよい。

【0025】

本発明の製造方法においては、上記のようにして得られたゲルを分散媒中に分散させて、アナターゼ型酸化チタン分散液を得る。

前記ゲルを分散させる分散媒としては、ゲルの種類や得られる分散液の用途等に応じて適宜選択すればよく、特に制限されないが、例えば、アルコール系溶媒(例えば、メタノール、エタノール、イソプロピルアルコール、2−メトキシエタノール、2−エトキシエタノール等)、ケトン系溶媒(メチルエチルケトン、アセトン等)等の有機溶媒や、水を用いることができる。これら分散媒は、1種のみを用いてもよいし、相溶性のある2種以上を併用してもよい。

【0026】

前記ゲルを分散媒に分散させる際の方法は、特に制限されるものではなく、従来公知の分散手法を適宜採用すればよい。例えば、前記加水分解および前記エージング処理の条件によっては、得られたゲルがスラリー状または塊状となる場合があるが、そのような場合には、生成したゲルを分散媒中に投入し、必要に応じて、機械的粉砕あるいは超音波を使用した粉砕を行いながら、分散媒中に分散させればよい。

【0027】

なお、前記分散に際しては、別々に調製した2種以上のゲルを用い、これらを一つの分散媒中に投入するようにしてもよいし、あるいは、得られた1種類のゲルを二以上に分け、各々を別の分散媒中に投入して異なる手法や条件で分散させた後、それらを合わせるようにしてもよい。例えばこれらの方法によって、最終的に得られる分散液に含まれるドープアナターゼ型酸化チタン粒子の粒度分布が二つ以上のピークを持つ(換言すれば、最終的に得られる分散液に粒子径の異なる粒子が存在する)ことになるようにすると、該分散液を用いて形成された膜は、粒子径の大きな粒子によって形成される空隙に粒子径の小さい粒子が充填された充填密度が高い膜となるので、好ましい。

かくして分散させた分散液中のドープアナターゼ型酸化チタン粒子は、分散液の保管時に凝集が起きなければ、単分散している状態でもよいし、一次粒子が凝集している二次粒子の状態でもよい。

【0028】

本発明のアナターゼ型酸化チタン分散液は、上記のような製造方法によって得られるものである。

本発明の製造方法により得られる分散液は、固形分濃度が0.01〜30重量%であることが好ましい。分散液の固形分濃度が0.01重量%未満であると、該分散液を塗布して膜を形成する際に1回の塗装で形成できる膜厚が小さくなるので、生産性の点で不利となり、一方、30重量%を超えると、流動性が低下する傾向があり、該分散液を均一に塗布することが困難になるおそれがある。

【0029】

本発明の製造方法により得られる分散液中のドープアナターゼ型酸化チタン粒子は、一次粒子の平均粒子径が3〜20nmであることが好ましい。ここで、分散液中の一次粒子の平均粒子径は、X線回折測定の結果からシェラーの式で算出される結晶子径を意味する。また、一次粒子を含む分散液中の二次粒子の平均粒子径は、10〜200nmであるのが好ましい。一次粒子を含む二次粒子の平均粒子径は、動的光散乱法により求めるか、あるいはTEM等で直接観察することができる。

【0030】

本発明の製造方法により得られる分散液は、好ましくは、液性が中性であり、かつ分散安定化剤を含有していないものである。本発明の製造方法では、詳細なメカニズムは未だ不明であるが、おそらく、粒子合成時に使用した2−メトキシエタノールが粒子表面に一部残存し、分散剤として作用していること、ならびに、本発明の製造方法では得られる分散液中でのゼータ電位の絶対値が10〜40mVと比較的高いことから、得られた分散液は、pHを酸性領域もしくはアルカリ性領域に制御したり、分散安定化剤を添加したりすることなく、良好な分散安定性を備えたものとなるのである。分散液の液性が中性であることにより、成膜プロセスにおける装置の腐食等の問題を回避することができ、分散安定化剤を含有していないことにより、分散安定化剤由来の不純物が膜中に残存することを懸念する必要がなくなる。

【0031】

なお、前記分散安定化剤とは、ドープアナターゼ型酸化チタン粒子を分散媒中になるべく安定に分散させるために添加させる成分をいい、解膠剤、保護コロイド、界面活性剤等の凝結防止剤等を意味する。具体的には、キレート性の化合物等を例示することができ、例えば、グリコール酸、グルコン酸、乳酸、酒石酸、クエン酸、リンゴ酸、コハク酸等の多価カルボン酸もしくはヒドロキシカルボン酸;ピロ燐酸、トリポリ燐酸;等が挙げられる。また、アセチルアセトン、アセト酢酸メチル、アセト酢酸エチル、アセト酢酸−n−プロピル、アセト酢酸−i−プロピル、アセト酢酸−n−ブチル、アセト酢酸−sec−ブチル、アセト酢酸−t−ブチル、2,4−ヘキサン−ジオン、2,4−ヘプタン−ジオン、3,5−ヘプタン−ジオン、2,4−オクタン−ジオン、2,4−ノナン−ジオン、5−メチル−ヘキサン−ジオン等の如き、金属原子に対して強いキレート能力を有する多座配位子化合物も、分散安定化剤として挙げられる。さらに、市販の各種分散安定化剤(脂肪族アミン系、ハイドロステアリン酸系、ポリエステルアミン)として、スルパース3000、9000、17000、20000、24000(以上、ゼネカ社製)、Disperbyk−161、−162、−163、−164(以上、ビックケミー社製)等を例示することができる。さらに、例えば、特開平9−208438号公報、特開平2000−53421号公報等に記載されているジメチルポリシロキサン・メチル(ポリシロキシアルキレン)シロキサン共重合体、トリメチルシロキシケイ酸、カルボキシ変性シリコーンオイル、アミン変性シリコーン等のシリコーン化合物等も、分散安定化剤として挙げられる。

【0032】

本発明の製造方法により得られる分散液を用いれば、低温で、光触媒活性や導電性を発現する膜を形成することができる。すなわち、一般に、ドープ酸化チタンからなる膜において光触媒活性や導電性を発現させるためには、その結晶性がアモルファスではなくアナターゼ型になっていることが重要であり、アモルファスからアナターゼ型に結晶化させるには、通常400℃以上の高温での熱処理が必要である。本発明の製造方法により得られる分散液によれば、含まれるドープ酸化チタンの粒子は既にアナターゼ型になっているので、例えば該分散液を基材上に塗布して分散媒を乾燥(除去)させるだけで、結晶化のための加熱を行うことなく、アナターゼ型のドープ酸化チタン膜を形成することができるのである。これにより、耐熱性が低い基材に対しても光触媒活性や導電性を発現する膜を形成することが可能になる。

なお、本発明の製造方法により得られる分散液を用いて成膜する場合にも、分散媒を乾燥(除去)する目的で、分散液を基材に塗布した後にホットプレートやオーブンなどの加熱装置を用いて加熱を行うことはあるが、ここでの加熱は、分散媒とした溶剤を揮散させうる程度の温度で行えばよく、結晶化のための加熱に比べるとはるかに低温でよい。勿論、本発明の製造方法により得られる分散液を基材に塗布した後、自然乾燥によって分散媒を除去してもよい。

【0033】

本発明の製造方法により得られる分散液を用いて成膜する場合、その膜厚は用途に応じて設定すればよく特に制限されないが、乾燥膜厚で、通常0.01〜2.0μm、好ましくは0.1〜1.0μmである。また、成膜方法としては、分散液を均一にウェットコーティングできる方法であれば特に制限はなく、例えば、スプレーコート法、スピンコート法、ロールコート法、シルク印刷法、スクリーン印刷法、ブレードコーター法、バーコーター法、キャピラリコート法、スリットダイコート法、ディップコート法、フレキソ印刷法等の従来公知の方法を採用することができる。

【0034】

本発明の製造方法により得られる分散液を用いて膜を形成する際の基材は、用途に応じて適宜選択すればよく、特に制限されない。例えば、光触媒材料の用途においては、板ガラス、金属板、強化ガラス、タイルなどの無機系基材や、ポリカーボネート、アクリル板の如き有機高分子シート等の有機系基材が挙げられる。より具体的には、各種金属板(ステンレス板、アルミ板等)、建材用ガラス、自動車用ガラス、各種鏡(浴室、洗面室、道路、反射鏡等)、機器防護用ガラス(信号、センサー等)、ガラス食器、冷蔵・冷凍ショーケースガラス、展示用ガラス、医療・歯科用ミラー、内視鏡等医療用カメラ、熱交換用金属フィン等が挙げられ、中でも特に、化粧性や透明性が求められる基材に適用するのが好ましい。また、例えば、電子デバイス用材料の用途においては、紙・フェノール銅張積層板、紙・エポキシ銅張積層板、紙・ポリエステル銅張積層板などの紙基材銅張積層板;ガラス布・エポキシ銅張積層板、ガラス布・ポリイミド銅張積層板、ガラス布・テフロン(登録商標)銅張積層板などのガラス基材銅張積層板;紙・ガラス布・エポキシ銅張積層板、ガラス不織布・エポキシ銅張積層板などのコンポジット銅張積層板;ポリエーテルイミド基板、ポリエーテルケトン基板、ポリサルフォン系樹脂基板、ポリカーボネート基板、ポリイミド基板、ポリエステルなどの樹脂基板;ポリエステルフィルム、ポリエステル銅張フィルム基板、ポリイミドフィルム、アラミドフィルム、ポリイミド銅張フィルム基板、各種液晶ポリマーフィルムなどのフレキシブル基板;等の有機系基板や、アルミナ基板、窒化アルミニウム基板、炭化ケイ素基板などのセラミック基板;アルミニウムベース基板、鉄ベース基板などの金属系基板;ガラス基板;シリコン基板;石英基板;等の無機系基板のほか、これらの基板に回路の構成材料が配置されたものが挙げられる。

なお、光触媒材料の用途において有機系基材を用いる場合には、分散液により形成される膜と基材との間に、光触媒ブロック層としてプライマー層を設けることが望ましい。

【0035】

本発明の製造方法により得られる分散液は、上述したように、それ自体を基材上に塗布するなどして膜形成に利用できることは勿論、ペイント等の塗装材や有機高分子含有左官材など既存の各種素材組成物に配合して利用することもできる。

【実施例】

【0036】

以下、実施例により本発明をより詳細に説明するが、本発明はかかる実施例により限定されるものではない。

【0037】

(実施例1〜17)

ペンタエトキシニオブ(Nb(OC2H5)5)と、溶媒である2−メトキシエタノール(メチルセロソルブ)とを乾燥窒素雰囲気中にて混合し、次いで、得られた混合物にテトラ−i−プロポキシチタン(Ti(OCH(CH3)2)4)を加えて攪拌することにより、前駆体液を調製した。このとき、ペンタエトキシニオブ、テトラ−i−プロポキシチタンおよび2−メトキシエタノールの使用量は、前駆体液中のTiとNbとの金属原子比(モル比)が表1に示す比率になり、かつ金属アルコキシド濃度(ペンタエトキシニオブとテトラ−i−プロポキシチタンとの合計濃度)が表1に示す値になるように、決定した。

【0038】

次に、得られた前駆体液を−30℃に保持し、その中に、水と2−メトキシエタノールとの等体積混合溶液を所定量滴下し、加水分解を行った。このとき、水と2−メトキシエタノールとの等体積混合溶液の滴下量は、該混合溶液中の水の量が、前駆体液中の金属原子(NbおよびTi)の総モル数に対して表1に示す水のモル数になるように、決定した。

【0039】

次いで、上記加水分解後、引き続き、密閉したガラス容器中、表1に示す条件(温度及び時間)でエージング処理を施し、ゲルを得た。なお、エージング処理を施している間、適宜、X線回折測定を行ったところ、エージング処理の初期(処理開始から凡そ2日後)には、X線回折パターン中に回折ピークが認められなかったが、エージング処理が進むと(処理開始から凡そ3日後)、アナターゼ型酸化チタンに由来する回折パターンが現れるようになり、さらにエージング処理が進むと(処理開始から凡そ4日後)、アナターゼ型酸化チタン由来の回折ピークが大きくなることが確認できた(図1)。

また、エージング処理後のゲル中の粒子の結晶構造を、エネルギー分散型X線マイクロアナライザー(TEM−EDX)および電界放射型電子顕微鏡(FE−SEM−EDX)により観察したところ、Nbがドープされた酸化チタンの多結晶体であった。これらのことから、得られたゲルは、ニオブドープアナターゼ型酸化チタン粒子が凝集したものであることが分かった。

次いで、上記で得られたゲルを表1に示す分散媒中に、表1に示す固形分濃度となるように投入し、超音波照射することにより分散させて、本発明の分散液を得た。

【0040】

得られた分散液中のニオブドープアナターゼ型酸化チタン粒子の粒径分布を、分散液を作製した直後に、ダイナミック光散乱光度計(大塚電子(株)製「DLS−8000」)を用いて動的光散乱法により測定し、平均粒子径を算出した。結果を表1に示す。実施例9の分散液中の粒子のTEM像を図2に示す。実施例14の分散液中の粒子のTEM像を図3と図4にそれぞれ示す。図2、図3では、粒径10nm前後の粒子形状が見られ、拡大した図4では粒子内にアナターゼ構造に由来すると考えられる格子縞が見られた。更に、実施例14の分散液中の粒子の電子線回折図形を図5に示す。粒子が重なっているために複数の粒子の電子線回折図形となっているが、回折点がはっきりと確認できた。

【0041】

さらに、本発明の分散液の分散安定性を調べるため、実施例1〜17で得られた分散液を、温度約20℃、湿度約60%の雰囲気下で30日間静置した。そして、静置後の分散液について、上記と同様にして再び平均粒子径を測定した。その結果を表1に示すが、いずれも分散粒子径は変化しておらず、保存安定性は良好であった。

これらの結果から、本発明の分散液は良好な分散安定性を有していることが分かった。

【0042】

【表1】

【0043】

上記各実施例で得られた分散液を用いて形成した膜の光触媒活性を調べた。

まず、光触媒活性測定用の試料を作製した。すなわち、得られた分散液をドライ膜厚200nmとなるように透明基材(無アルカリガラス「コーニング社製1737」、厚さ0.7mm)上にスピンコータで1回塗布し、50℃にて10分間乾燥することにより溶媒を揮散させて膜を形成した後、紫外線強度が2mW/cm2となるようにブラックライトからの紫外線を16時間照射して、光触媒活性測定用試料とした。

【0044】

次に、この光触媒活性測定用試料を内容積1Lのガスバッグ内の底面に入れて密閉し、次いで、このガスバッグ内部を真空にした後、酸素と窒素との体積比が1:4である混合ガス600mLを封入し、さらにその中に、アセトアルデヒドを1体積%の濃度で含む窒素ガス6mLを封入して、暗所で室温下1時間保持した。その後、白色蛍光灯を光源とし、試料近傍での照度が6000ルクスとなるようにガスバッグの外から蛍光灯の光を照射し、アセトアルデヒドの分解反応を行った。このとき、試料近傍における紫外線強度は40μW/cm2(トプコン社製紫外線強度計「UVR−2」に、同社製受光部「UD−36」を装着して測定)であった。蛍光灯の光照射を開始してから1.5時間毎にガスバッグ内のガスをサンプリングし、アセトアルデヒドの濃度をガスクロマトグラフ(島津製作所社製「GC−14A」)にて測定した。

【0045】

その結果、いずれの実施例で得られた分散液を用いた場合も、照射時間が長くなるに従い、アセトアルデヒド濃度が大幅に減少し、高い光触媒活性が発揮されていることが分かった。このように低温(50℃)で成膜したにも拘わらず高い光触媒活性が認められたことは、得られた分散液中の酸化チタンナノ粒子が高いアナターゼ型結晶性を有するとともに、有機残留物が少ないことを示している。

【0046】

(比較例1)

ペンタエトキシニオブ(Nb(OC2H5)5)と、溶媒である2−メトキシエタノール(メチルセロソルブ)とを乾燥窒素雰囲気中にて混合し、次いで、得られた混合物にテトラ−i−プロポキシチタン(Ti(OCH(CH3)2)4)を加えて攪拌することにより、前駆体液を調製した。このとき、ペンタエトキシニオブ、テトラ−i−プロポキシチタンおよび2−メトキシエタノールの使用量は、前駆体液中のTiとNbとの金属原子比(モル比)がTi:Nb(モル比)=94:6になり、かつ金属アルコキシド濃度(ペンタエトキシニオブとテトラ−i−プロポキシチタンとの合計濃度)が20重量%になるようにした。

【0047】

次に、得られた前駆体液を−30℃に保持し、その中に、水と2−メトキシエタノールとの等体積混合溶液を所定量滴下し、加水分解を行った。このとき、水と2−メトキシエタノールとの等体積混合溶液の滴下量は、前駆体液中の金属原子(NbおよびTi)の総モル数に対する混合溶液中の水のモル数(H2O/(Ti+Nb))が1.6になるようにした。加水分解後、室温(20℃)まで昇温して、比較用の分散液とした。この分散液の粘度を 山一電機製振動式粘度計VM−100Aで測定したところ、9.5cPであった。

得られた比較用の分散液を、室温(約20℃)、湿度約60%の雰囲気下で静置したところ、27時間後には粘度が11.8cPで少し白濁した状態になり、34時間後には粘度が18.2cPで少し白濁した状態になり、5日後には完全にゲル化して流動性がなくなった。

【0048】

上記で得られたゲルについて、実施例と同様にしてX線回析を行ったところ、アモルファスであることがわかった。このゲルを分散媒中に分散させて分散液を得、これを透明基材に塗布し、50℃で10分間乾燥させて膜を形成した。この膜には光触媒活性は全く示さなかった。

【特許請求の範囲】

【請求項1】

ニオブまたはタンタルがドープされたアナターゼ型酸化チタンのナノ粒子が分散媒中に分散してなる分散液の製造方法であって、

チタンアルコキシドとニオブアルコキシドまたはタンタルアルコキシドとを必須の金属アルコキシドとして含む前駆体液を該前駆体液中の金属原子の総モル数に対し2倍モル以上の水の存在下で加水分解した後、50℃以上の温度で所定時間エージング処理を施すことにより、ニオブまたはタンタルがドープされたアナターゼ型酸化チタンを含有するゲルを得、このゲルを分散媒中に分散させることを特徴とするアナターゼ型酸化チタン分散液の製造方法。

【請求項2】

前記前駆体液中の必須の金属アルコキシドの合計濃度が0.1モル/L以上である、請求項1に記載のアナターゼ型酸化チタン分散液の製造方法。

【請求項3】

得られる分散液中のアナターゼ型酸化チタンのナノ粒子の平均粒子径が3〜20nmである、請求項1または2に記載のアナターゼ型酸化チタン分散液の製造方法。

【請求項4】

得られる分散液の固形分濃度が0.01〜30重量%である、請求項1〜3のいずれかに記載のアナターゼ型酸化チタン分散液の製造方法。

【請求項5】

得られる分散液は、液性が中性であり、かつ分散安定化剤を含有していない、請求項1〜4のいずれかに記載のアナターゼ型酸化チタン分散液の製造方法。

【請求項6】

請求項1〜5のいずれかに記載の製造方法によって得られたアナターゼ型酸化チタン分散液。

【請求項1】

ニオブまたはタンタルがドープされたアナターゼ型酸化チタンのナノ粒子が分散媒中に分散してなる分散液の製造方法であって、

チタンアルコキシドとニオブアルコキシドまたはタンタルアルコキシドとを必須の金属アルコキシドとして含む前駆体液を該前駆体液中の金属原子の総モル数に対し2倍モル以上の水の存在下で加水分解した後、50℃以上の温度で所定時間エージング処理を施すことにより、ニオブまたはタンタルがドープされたアナターゼ型酸化チタンを含有するゲルを得、このゲルを分散媒中に分散させることを特徴とするアナターゼ型酸化チタン分散液の製造方法。

【請求項2】

前記前駆体液中の必須の金属アルコキシドの合計濃度が0.1モル/L以上である、請求項1に記載のアナターゼ型酸化チタン分散液の製造方法。

【請求項3】

得られる分散液中のアナターゼ型酸化チタンのナノ粒子の平均粒子径が3〜20nmである、請求項1または2に記載のアナターゼ型酸化チタン分散液の製造方法。

【請求項4】

得られる分散液の固形分濃度が0.01〜30重量%である、請求項1〜3のいずれかに記載のアナターゼ型酸化チタン分散液の製造方法。

【請求項5】

得られる分散液は、液性が中性であり、かつ分散安定化剤を含有していない、請求項1〜4のいずれかに記載のアナターゼ型酸化チタン分散液の製造方法。

【請求項6】

請求項1〜5のいずれかに記載の製造方法によって得られたアナターゼ型酸化チタン分散液。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−167620(P2011−167620A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−32984(P2010−32984)

【出願日】平成22年2月17日(2010.2.17)

【出願人】(000002093)住友化学株式会社 (8,981)

【出願人】(591065549)福岡県 (121)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月17日(2010.2.17)

【出願人】(000002093)住友化学株式会社 (8,981)

【出願人】(591065549)福岡県 (121)

【Fターム(参考)】

[ Back to top ]