シールドトンネル接合部の構造および接合工法

【目的】作業内容の単純化、作業時間の短縮化、機材および資材の減量化、軽量化・小型化、および技術取得の容易性を図る。

【構成】既設トンネル1と新設トンネル2の接合部において、既設トンネルのコンクリート内面に可視光硬化型樹脂保持シート6を貼り付け、光照射により樹脂を硬化させた後、既設トンネル1に新設トンネル2を接合する。

【構成】既設トンネル1と新設トンネル2の接合部において、既設トンネルのコンクリート内面に可視光硬化型樹脂保持シート6を貼り付け、光照射により樹脂を硬化させた後、既設トンネル1に新設トンネル2を接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、下水道管渠などのシールドトンネル接合部の構造および接合工法に属する。

【背景技術】

【0002】

従来、先に構築されたシールドトンネルに対してシールド掘削機による新たなトンネルを接続させる際には、既設トンネルに接する手前でシールド掘削機の掘進を停止し、両トンネル間の未掘削部分の周囲に地盤硬化剤を注入し、未掘削部分を手堀りによって掘削している。また、シールド掘削機の円筒状をしたシールド筒の先端部に、シールド筒の先端側延長方向に突出自在で、かつ、回転駆動されるドッキング用シール筒を備え、シール筒の先端周面にカッタービットを設けておき、シール筒を回転駆動させつつ前進させることにより既設トンネルの覆工壁を切削して新設トンネルをドッキングさせる工法も知られている(特許文献1参照)。

【特許文献1】特公平7−6346号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来の工法においては、既設トンネル側が既に使用されており、作業場所である接合地点への立ち入りが制限されるという問題を有している。例えば、豪雨があると大量の雨水が短時間で貯留されるため、雨が降り出せば直ちに作業を停止して作業員を退去させる必要がある。

従来、この問題を解決するために、図7に示すように、既設トンネル1内で新設トンネル2の接合部に防護コンクリート3を打設し、防護コンクリート3を複数の切梁4で支持する方法が行われている。なお、5はトンネル接合部に施工した地盤改良部である。

【0004】

しかし、図7の方法においては、作業員が出入りできるマンホールと作業場所が離れている場合には、重たい機材や資材を運搬するのが困難であるという問題を有している。また、防護コンクリート3の打設には、型枠工事、コンクリートの練り混ぜ、打設、養生などに時間と手間がかかり、また、切梁4の設置には重機が必要であり、人力で組立工事を行うことは殆ど不可能である。さらに、これらの作業の品質を確保するための技術取得は容易ではないという問題を有している。

【0005】

本発明は、上記従来の問題を解決するものであって、作業内容の単純化、作業時間の短縮化、機材および資材の減量化、軽量化・小型化、および技術取得の容易性を図ることができるシールドトンネル接合部の構造および接合工法を提供することを目的とする。

【課題を解決するための手段】

【0006】

そのために、本発明のシールドトンネル接合部の構造は、既設トンネルと新設トンネルの接合部において、既設トンネルのコンクリート内面に可視光硬化型樹脂層をライニングしたことを特徴とする。

また、既設トンネルと新設トンネルの接合部において、既設トンネルのコンクリート内面に可視光硬化型樹脂保持シートを貼り付けたことを特徴とする。

また、前記可視光硬化型樹脂層または可視光硬化型樹脂保持シートに補強ネットを埋設したことを特徴とする。

また、前記接合部の中心部分の可視光硬化型樹脂保持シートを除去したことを特徴とする。

また、本発明のシールドトンネルの接合工法は、既設トンネルと新設トンネルの接合部において、既設トンネルのコンクリート内面に可視光硬化型樹脂保持シートを貼り付け、光照射により樹脂を硬化させた後、既設トンネルに新設トンネルを接合することを特徴とする。

また、前記接合部の周囲の可視光硬化型樹脂保持シートを残置させることを特徴とする。

また、既設トンネルの接合部周囲と新設トンネルの内面に新規の防食被覆材を貼り付けることを特徴とする。

【発明の効果】

【0007】

本発明によれば、作業内容の単純化、作業時間の短縮化、機材および資材の減量化、軽量化・小型化、および技術取得の容易性を図ることができる。

【発明を実施するための最良の形態】

【0008】

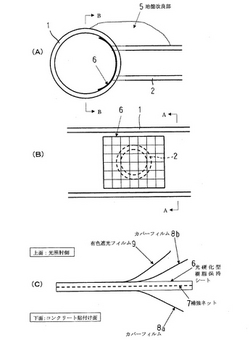

以下、本発明の実施の形態を図面に基づいて説明する。図1は、本発明のシールドトンネル接合部の構造の1実施形態を示し、図(A)は、図(B)のA−A線に沿う断面図、図(B)は、図(A)のB−B線に沿う断面図、図(C)は一体型シートの模式図である。

【0009】

図1(A)、(B)において、シールド掘削機により掘削された既設トンネル1には、同じくシールド掘削機掘削された新設トンネル2が接合される。新設トンネル2と既設トンネル1の接合部の上部には地盤改良部5が施工されている。既設トンネル1の内面には、新設トンネル2の接合部に対向する部分に、新設トンネル2の断面より大きな面積を有する可視光硬化型樹脂保持シート6が貼り付けられ、接合部コンクリート面を補強している。なお、図(A)では、新設トンネル2と既設トンネル1の接合部の上部に地盤改良部5を示しているが、地盤改良部5はトンネル接合部の周囲に施工されている。

【0010】

可視光硬化型樹脂保持シート6は、図1(C)に示すように、可視光硬化型ビニルエステル系樹脂をガラス繊維製の不織布で保持し、内部に高密度ポリエチレンからなる補強ネット7を埋設したものを用いる。ビニルエステル系樹脂は下水道管渠において防食性(主に強硫酸水溶液に対する耐薬品性)を有する。そして、シート6の両面にカバーフィルム8a、8bを貼り付け、光照射側のカバーフィルム8bの表面に有色遮光フィルム9を貼り付けている。その仕様を表1に示す。このシート6は、シート内で半固体(ゼリー)状になっており、シート6をトンネル接合部内面に貼り付け、可視光線(波長380〜450nm、照度5mW/cm2)で10分間照射すると、シート6はトンネル内面に強固に固定される。可視光硬化型のため、紫外線硬化型と比べて作業員の皮膚や目への影響を無くし優しい作業環境を提供することができる。

【0011】

【表1】

【0012】

本発明に係る可視光硬化型樹脂保持シート6の作業手順について説明する。

(1)下地処理工:既設コンクリート表面の風化、レイタンス、土砂、その他の汚れ等をディスクサンダーまたは高圧水洗浄で落とす。

(2)プライマー塗布工:エポキシ系樹脂からなるプライマーをコンクリート表面に塗布する。

(3)不陸修正工:ポリマーセメント等の不陸修正材をコンクリート表面に塗布し不陸を修正する。

(4)シート下塗り材の塗布:プライマーの硬化面上に可視光硬化型ビニルエステル系樹脂からなるシート下塗り材を塗布する。

(5)シートの貼付:シート6を遮光材料からなる袋から取り出し、コンクリート貼付面側のカバーフィルム8aを剥がし、シート下塗り材が塗布されたコンクリート面に、空気が入り込まないように注意深くシートを乗せ、ローラやヘラでシートをしごき、コンクリート面に密着させる。その後、有色遮光フィルム9を取り除く。

(6)光照射による樹脂硬化:シートに光を当てて樹脂を硬化させる。最後に、シート表面のカバーフィルム8bを除去する。

【0013】

【表2】

【0014】

本発明によれば、従来の補強工事と比較して、材料等の資材、使用する器材(重機を含む)運搬荷物、作業員の人数、コスト等を改善することができる。また、専門工でない作業員(潜水夫)が作業を行う場合にも、プライマーおよび下塗り材の硬化剤、促進剤等の取扱方法をマニュアルに従って覚えてもらうことにより対応することができ、シート6の貼り付けはへら等によるシートの密着と脱泡により簡単に行うことができ、品質も確保することができる。また、不陸修正材に透明性の高い材料を使用すれば、補強後も下地の状態を観察することができる。

【0015】

また、既設管渠内にシート6を貼り付けるという単純な作業により高い補強硬化を見込むことができ、その効果は、主に引っ張り力とせん断力を補うものであり、鉄筋の代替材料として働く。より具体的には、万一、新設トンネルの接合中に地盤改良部5を通過してシールド掘削機前面に地下水が流入した場合にはシート6が隔壁となる。また、シート6を保持しておけば、使用中の既設トンネル1が増水し水位が上昇した場合にも、作業場所への下水の侵入を防ぐことにより、作業場所の環境保全、特に保健、衛生状態を良好に保つことができる。

【0016】

次に、本発明の他の実施形態を説明する。なお、前記実施形態と同一の構成については同一番号を付けて説明を省略する。

図1の実施形態においては、シート6に補強ネット7を埋設しているが、補強ネット7を省略するようにしてもよい。この場合には、補強ネットに代わる引っ張り強度を持つように厚みを増やせばよい。具体的には特許第3479202号の光硬化性プリプレグ組成物を採用する。

【0017】

また、図1の実施形態においてはシート6を貼り付けるようにしているが、シート6の構成材料を手作業でコンクリート表面に可視光硬化型樹脂層をライニングするようにしてもよい。表3は液化ビニルエステル樹脂を用いた手作業によるライニング作業例を示し、表4はエポキシ樹脂を用いた手作業によるライニング作業例を示している。

【0018】

【表3】

【0019】

【表4】

【0020】

図2の実施形態においては、シート6の貼付け面積を減らすために、接続部の中心部分Tおよびシート6の4隅を除去し、これにより材料の使用量を低減させることができる。

【0021】

図3の実施形態においては、既設トンネル1と新設トンネル2の接合後、シート6aを残置させ、この残置シート6aを防食被覆材として利用するようにしている。従来、接合部はコンクリートの防食のため、コンクリートを用いた断面の造作や打ち増しが行われているが、補強工事後、残置される補強材(シート)を有功に活用することにより、コンクリート工事を省略することができる。

【0022】

図4は、本発明のシールドトンネル接合部の構造の1実施形態を示し、図(A)は、図(B)のA−A線に沿う断面図、図(B)は、図(A)のB−B線に沿う断面図である。本実施形態においては、図3の実施形態に加えて、既設トンネル1の接合部周囲と、新設トンネル2の内面に新規の防食被覆材7を貼り付けるようにしている。

【0023】

図5および図6は、図4の実施形態で使用される防食被覆材7の例を示す平面図である。図5(a)に示すように、矩形状の防食被覆材7a、図5(b)に示すように、矩形状の半分が台形状となる防食被覆材7b、図5(c)に示すように、帯状部材に多数の切断線を入れた防食被覆材7cが用意されている。なお、点線は既設トンネル1と新設トンネル2の境界となる折り曲げ線を示している。

そして、図6(A)に示すように、防食被覆材7aまたは7cにより円形状に配置し、その上に防食被覆材7bを重ねて図6(B)に示すように、隙間を埋めるようにする。これにより、接合部分は円筒断面の交わりという複雑な曲面を形成しているが、接合部の防食性能を落とすことなく容易に防食被覆が可能となる。

【図面の簡単な説明】

【0024】

【図1】本発明の1実施形態を示す図である。

【図2】本発明の他の実施形態を示す図である。

【図3】本発明の他の実施形態を示す図である。

【図4】本発明の他の実施形態を示す図である。

【図5】図4の防食被覆材を説明するための図である。

【図6】図4の防食被覆材を説明するための図である。

【図7】従来の接合工法を説明するための図である。

【符号の説明】

【0025】

1…既設トンネル、2…新設トンネル、6…可視光硬化型樹脂保持シート

7…防食被覆材

【技術分野】

【0001】

本発明は、下水道管渠などのシールドトンネル接合部の構造および接合工法に属する。

【背景技術】

【0002】

従来、先に構築されたシールドトンネルに対してシールド掘削機による新たなトンネルを接続させる際には、既設トンネルに接する手前でシールド掘削機の掘進を停止し、両トンネル間の未掘削部分の周囲に地盤硬化剤を注入し、未掘削部分を手堀りによって掘削している。また、シールド掘削機の円筒状をしたシールド筒の先端部に、シールド筒の先端側延長方向に突出自在で、かつ、回転駆動されるドッキング用シール筒を備え、シール筒の先端周面にカッタービットを設けておき、シール筒を回転駆動させつつ前進させることにより既設トンネルの覆工壁を切削して新設トンネルをドッキングさせる工法も知られている(特許文献1参照)。

【特許文献1】特公平7−6346号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来の工法においては、既設トンネル側が既に使用されており、作業場所である接合地点への立ち入りが制限されるという問題を有している。例えば、豪雨があると大量の雨水が短時間で貯留されるため、雨が降り出せば直ちに作業を停止して作業員を退去させる必要がある。

従来、この問題を解決するために、図7に示すように、既設トンネル1内で新設トンネル2の接合部に防護コンクリート3を打設し、防護コンクリート3を複数の切梁4で支持する方法が行われている。なお、5はトンネル接合部に施工した地盤改良部である。

【0004】

しかし、図7の方法においては、作業員が出入りできるマンホールと作業場所が離れている場合には、重たい機材や資材を運搬するのが困難であるという問題を有している。また、防護コンクリート3の打設には、型枠工事、コンクリートの練り混ぜ、打設、養生などに時間と手間がかかり、また、切梁4の設置には重機が必要であり、人力で組立工事を行うことは殆ど不可能である。さらに、これらの作業の品質を確保するための技術取得は容易ではないという問題を有している。

【0005】

本発明は、上記従来の問題を解決するものであって、作業内容の単純化、作業時間の短縮化、機材および資材の減量化、軽量化・小型化、および技術取得の容易性を図ることができるシールドトンネル接合部の構造および接合工法を提供することを目的とする。

【課題を解決するための手段】

【0006】

そのために、本発明のシールドトンネル接合部の構造は、既設トンネルと新設トンネルの接合部において、既設トンネルのコンクリート内面に可視光硬化型樹脂層をライニングしたことを特徴とする。

また、既設トンネルと新設トンネルの接合部において、既設トンネルのコンクリート内面に可視光硬化型樹脂保持シートを貼り付けたことを特徴とする。

また、前記可視光硬化型樹脂層または可視光硬化型樹脂保持シートに補強ネットを埋設したことを特徴とする。

また、前記接合部の中心部分の可視光硬化型樹脂保持シートを除去したことを特徴とする。

また、本発明のシールドトンネルの接合工法は、既設トンネルと新設トンネルの接合部において、既設トンネルのコンクリート内面に可視光硬化型樹脂保持シートを貼り付け、光照射により樹脂を硬化させた後、既設トンネルに新設トンネルを接合することを特徴とする。

また、前記接合部の周囲の可視光硬化型樹脂保持シートを残置させることを特徴とする。

また、既設トンネルの接合部周囲と新設トンネルの内面に新規の防食被覆材を貼り付けることを特徴とする。

【発明の効果】

【0007】

本発明によれば、作業内容の単純化、作業時間の短縮化、機材および資材の減量化、軽量化・小型化、および技術取得の容易性を図ることができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明の実施の形態を図面に基づいて説明する。図1は、本発明のシールドトンネル接合部の構造の1実施形態を示し、図(A)は、図(B)のA−A線に沿う断面図、図(B)は、図(A)のB−B線に沿う断面図、図(C)は一体型シートの模式図である。

【0009】

図1(A)、(B)において、シールド掘削機により掘削された既設トンネル1には、同じくシールド掘削機掘削された新設トンネル2が接合される。新設トンネル2と既設トンネル1の接合部の上部には地盤改良部5が施工されている。既設トンネル1の内面には、新設トンネル2の接合部に対向する部分に、新設トンネル2の断面より大きな面積を有する可視光硬化型樹脂保持シート6が貼り付けられ、接合部コンクリート面を補強している。なお、図(A)では、新設トンネル2と既設トンネル1の接合部の上部に地盤改良部5を示しているが、地盤改良部5はトンネル接合部の周囲に施工されている。

【0010】

可視光硬化型樹脂保持シート6は、図1(C)に示すように、可視光硬化型ビニルエステル系樹脂をガラス繊維製の不織布で保持し、内部に高密度ポリエチレンからなる補強ネット7を埋設したものを用いる。ビニルエステル系樹脂は下水道管渠において防食性(主に強硫酸水溶液に対する耐薬品性)を有する。そして、シート6の両面にカバーフィルム8a、8bを貼り付け、光照射側のカバーフィルム8bの表面に有色遮光フィルム9を貼り付けている。その仕様を表1に示す。このシート6は、シート内で半固体(ゼリー)状になっており、シート6をトンネル接合部内面に貼り付け、可視光線(波長380〜450nm、照度5mW/cm2)で10分間照射すると、シート6はトンネル内面に強固に固定される。可視光硬化型のため、紫外線硬化型と比べて作業員の皮膚や目への影響を無くし優しい作業環境を提供することができる。

【0011】

【表1】

【0012】

本発明に係る可視光硬化型樹脂保持シート6の作業手順について説明する。

(1)下地処理工:既設コンクリート表面の風化、レイタンス、土砂、その他の汚れ等をディスクサンダーまたは高圧水洗浄で落とす。

(2)プライマー塗布工:エポキシ系樹脂からなるプライマーをコンクリート表面に塗布する。

(3)不陸修正工:ポリマーセメント等の不陸修正材をコンクリート表面に塗布し不陸を修正する。

(4)シート下塗り材の塗布:プライマーの硬化面上に可視光硬化型ビニルエステル系樹脂からなるシート下塗り材を塗布する。

(5)シートの貼付:シート6を遮光材料からなる袋から取り出し、コンクリート貼付面側のカバーフィルム8aを剥がし、シート下塗り材が塗布されたコンクリート面に、空気が入り込まないように注意深くシートを乗せ、ローラやヘラでシートをしごき、コンクリート面に密着させる。その後、有色遮光フィルム9を取り除く。

(6)光照射による樹脂硬化:シートに光を当てて樹脂を硬化させる。最後に、シート表面のカバーフィルム8bを除去する。

【0013】

【表2】

【0014】

本発明によれば、従来の補強工事と比較して、材料等の資材、使用する器材(重機を含む)運搬荷物、作業員の人数、コスト等を改善することができる。また、専門工でない作業員(潜水夫)が作業を行う場合にも、プライマーおよび下塗り材の硬化剤、促進剤等の取扱方法をマニュアルに従って覚えてもらうことにより対応することができ、シート6の貼り付けはへら等によるシートの密着と脱泡により簡単に行うことができ、品質も確保することができる。また、不陸修正材に透明性の高い材料を使用すれば、補強後も下地の状態を観察することができる。

【0015】

また、既設管渠内にシート6を貼り付けるという単純な作業により高い補強硬化を見込むことができ、その効果は、主に引っ張り力とせん断力を補うものであり、鉄筋の代替材料として働く。より具体的には、万一、新設トンネルの接合中に地盤改良部5を通過してシールド掘削機前面に地下水が流入した場合にはシート6が隔壁となる。また、シート6を保持しておけば、使用中の既設トンネル1が増水し水位が上昇した場合にも、作業場所への下水の侵入を防ぐことにより、作業場所の環境保全、特に保健、衛生状態を良好に保つことができる。

【0016】

次に、本発明の他の実施形態を説明する。なお、前記実施形態と同一の構成については同一番号を付けて説明を省略する。

図1の実施形態においては、シート6に補強ネット7を埋設しているが、補強ネット7を省略するようにしてもよい。この場合には、補強ネットに代わる引っ張り強度を持つように厚みを増やせばよい。具体的には特許第3479202号の光硬化性プリプレグ組成物を採用する。

【0017】

また、図1の実施形態においてはシート6を貼り付けるようにしているが、シート6の構成材料を手作業でコンクリート表面に可視光硬化型樹脂層をライニングするようにしてもよい。表3は液化ビニルエステル樹脂を用いた手作業によるライニング作業例を示し、表4はエポキシ樹脂を用いた手作業によるライニング作業例を示している。

【0018】

【表3】

【0019】

【表4】

【0020】

図2の実施形態においては、シート6の貼付け面積を減らすために、接続部の中心部分Tおよびシート6の4隅を除去し、これにより材料の使用量を低減させることができる。

【0021】

図3の実施形態においては、既設トンネル1と新設トンネル2の接合後、シート6aを残置させ、この残置シート6aを防食被覆材として利用するようにしている。従来、接合部はコンクリートの防食のため、コンクリートを用いた断面の造作や打ち増しが行われているが、補強工事後、残置される補強材(シート)を有功に活用することにより、コンクリート工事を省略することができる。

【0022】

図4は、本発明のシールドトンネル接合部の構造の1実施形態を示し、図(A)は、図(B)のA−A線に沿う断面図、図(B)は、図(A)のB−B線に沿う断面図である。本実施形態においては、図3の実施形態に加えて、既設トンネル1の接合部周囲と、新設トンネル2の内面に新規の防食被覆材7を貼り付けるようにしている。

【0023】

図5および図6は、図4の実施形態で使用される防食被覆材7の例を示す平面図である。図5(a)に示すように、矩形状の防食被覆材7a、図5(b)に示すように、矩形状の半分が台形状となる防食被覆材7b、図5(c)に示すように、帯状部材に多数の切断線を入れた防食被覆材7cが用意されている。なお、点線は既設トンネル1と新設トンネル2の境界となる折り曲げ線を示している。

そして、図6(A)に示すように、防食被覆材7aまたは7cにより円形状に配置し、その上に防食被覆材7bを重ねて図6(B)に示すように、隙間を埋めるようにする。これにより、接合部分は円筒断面の交わりという複雑な曲面を形成しているが、接合部の防食性能を落とすことなく容易に防食被覆が可能となる。

【図面の簡単な説明】

【0024】

【図1】本発明の1実施形態を示す図である。

【図2】本発明の他の実施形態を示す図である。

【図3】本発明の他の実施形態を示す図である。

【図4】本発明の他の実施形態を示す図である。

【図5】図4の防食被覆材を説明するための図である。

【図6】図4の防食被覆材を説明するための図である。

【図7】従来の接合工法を説明するための図である。

【符号の説明】

【0025】

1…既設トンネル、2…新設トンネル、6…可視光硬化型樹脂保持シート

7…防食被覆材

【特許請求の範囲】

【請求項1】

既設トンネルと新設トンネルの接合部において、既設トンネルのコンクリート内面に可視光硬化型樹脂層をライニングしたことを特徴とするシールドトンネル接合部の構造。

【請求項2】

既設トンネルと新設トンネルの接合部において、既設トンネルのコンクリート内面に可視光硬化型樹脂保持シートを貼り付けたことを特徴とするシールドトンネル接合部の構造。

【請求項3】

前記可視光硬化型樹脂層または可視光硬化型樹脂保持シートに補強ネットを埋設したことを特徴とする請求項1または2記載のシールドトンネル接合部の構造。

【請求項4】

前記接合部の中心部分の可視光硬化型樹脂保持シートを除去したことを特徴とする請求項2記載のシールドトンネル接合部の構造。

【請求項5】

既設トンネルと新設トンネルの接合部において、既設トンネルのコンクリート内面に可視光硬化型樹脂保持シートを貼り付け、光照射により樹脂を硬化させた後、既設トンネルに新設トンネルを接合することを特徴とするシールドトンネルの接合工法。

【請求項6】

前記接合部の周囲の可視光硬化型樹脂保持シートを残置させることを特徴とする請求項5記載のシールドトンネルの接合工法。

【請求項7】

既設トンネルの接合部周囲と新設トンネルの内面に新規の防食被覆材を貼り付けることを特徴とする請求項6記載のシールドトンネルの接合工法。

【請求項1】

既設トンネルと新設トンネルの接合部において、既設トンネルのコンクリート内面に可視光硬化型樹脂層をライニングしたことを特徴とするシールドトンネル接合部の構造。

【請求項2】

既設トンネルと新設トンネルの接合部において、既設トンネルのコンクリート内面に可視光硬化型樹脂保持シートを貼り付けたことを特徴とするシールドトンネル接合部の構造。

【請求項3】

前記可視光硬化型樹脂層または可視光硬化型樹脂保持シートに補強ネットを埋設したことを特徴とする請求項1または2記載のシールドトンネル接合部の構造。

【請求項4】

前記接合部の中心部分の可視光硬化型樹脂保持シートを除去したことを特徴とする請求項2記載のシールドトンネル接合部の構造。

【請求項5】

既設トンネルと新設トンネルの接合部において、既設トンネルのコンクリート内面に可視光硬化型樹脂保持シートを貼り付け、光照射により樹脂を硬化させた後、既設トンネルに新設トンネルを接合することを特徴とするシールドトンネルの接合工法。

【請求項6】

前記接合部の周囲の可視光硬化型樹脂保持シートを残置させることを特徴とする請求項5記載のシールドトンネルの接合工法。

【請求項7】

既設トンネルの接合部周囲と新設トンネルの内面に新規の防食被覆材を貼り付けることを特徴とする請求項6記載のシールドトンネルの接合工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−37665(P2006−37665A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−222979(P2004−222979)

【出願日】平成16年7月30日(2004.7.30)

【出願人】(000002299)清水建設株式会社 (2,433)

【出願人】(000187068)昭和高分子株式会社 (224)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月30日(2004.7.30)

【出願人】(000002299)清水建設株式会社 (2,433)

【出願人】(000187068)昭和高分子株式会社 (224)

【Fターム(参考)】

[ Back to top ]