ステンレス鋼のすきま腐食発生の時間的評価方法

【課題】ハロゲン化物イオン、海水に含まれる生化学的成分または塩類等を含む水溶液環境中で使用される機器用のステンレス鋼に発生するすきま腐食損傷を、未然に防止もしくは適正なステンレス鋼を選定するための、ステンレス鋼のすきま腐食発生時間の評価方法を提供する。

【解決手段】ハロゲン化物イオンまたは海水に含まれる生化学的成分もしくは水溶性塩類を含む水溶液環境中に、ステンレス鋼の表面どうしを向かい合わせて、間隔0.5mm未満のすきま部を設けた、すきま付き試験片と、前記ステンレス鋼の自由表面のみからなる、すきまなし試験片をそれぞれ水溶液環境中に浸漬し、外部電源によって、それぞれの試験片に同一の電位を印加した時点から、それぞれの試験片に生じる電流密度の差分値の時間的変化から、すきま腐食発生時間を決定することを特徴とする、ステンレス鋼のすきま腐食発生の時間評価方法。

【解決手段】ハロゲン化物イオンまたは海水に含まれる生化学的成分もしくは水溶性塩類を含む水溶液環境中に、ステンレス鋼の表面どうしを向かい合わせて、間隔0.5mm未満のすきま部を設けた、すきま付き試験片と、前記ステンレス鋼の自由表面のみからなる、すきまなし試験片をそれぞれ水溶液環境中に浸漬し、外部電源によって、それぞれの試験片に同一の電位を印加した時点から、それぞれの試験片に生じる電流密度の差分値の時間的変化から、すきま腐食発生時間を決定することを特徴とする、ステンレス鋼のすきま腐食発生の時間評価方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フッ化物イオン、塩化物イオン、臭化物イオンおよびヨウ化物イオンなどのいわゆるハロゲン化物イオンまたは海水に含まれる生化学的成分もしくは水溶性塩類を含む食品・調味料などの水溶液環境を取り扱う機器である、海水淡水化プラントや製塩プラント・食品プラントなどに使用される貯蔵・輸送・製造タンク類、殺菌・滅菌装置類、輸送パイプ、配管類、パッキン類、バルブ類や、海洋鋼構造物防食ライニング材、船体材料などに使用されるステンレス鋼に発生するすきま腐食損傷を、未然に防止あるいは回避もしくは適正材料を選定するための方法であり、使用材料のメンテナンス管理分野で有用な、ステンレス鋼のすきま腐食発生の時間的評価方法に関わる。

【背景技術】

【0002】

従来から、ハロゲン化物イオンを含有した海水、塩水に接する船体材料・ゲート材料・海洋鋼構造物防食ライニング材料・海水淡水化プラント・製塩プラントや醤油・みそ・食酢などを製造する食品プラント等の機器類に使用される材料は、塩濃度や温度、pHなどによって、炭素鋼、低合金鋼、ステンレス鋼、Ni基合金、Tiなどが使い分けられている。特にステンレス鋼を使用した機器類には、配管のつなぎ目や十字継ぎ手のすきま部、溶接欠陥・メニスカス部あるいは付着微生物など、少なからず回避しがたい潜在的なすきま構造を有しており、ハロゲン化物によるすきま腐食などの腐食損傷が懸念され、種々の電気化学的な手法により適正とされる材料の選定がなされているのが一般的である。

【0003】

すきま腐食を電気化学的に評価する方法として、一般的に知られている方法としては、非特許文献1がある。これは、当該環境で材料の腐食すきま再不動態化電位と自然ポテンシャルを比較対照し、すきま腐食が自発的に発生するかどうかを判定する方法である。しかし、この方法は、すきま腐食が発生しないか発生するかのいずれか一方を知る方法であり、時間的に「いつ頃発生する」のかの知見を得ることができない。したがって、実用的な適正材料選定には、深い経験や知識が必要であり、定量的な評価が難しいことは周知の事実である。

【0004】

特許文献1には、ハロゲン化物イオンを含む液状環境中にすきまを人工的に付与した金属材料を浸漬し、外部の定電位電源により金属材料に一定の電位を印加した際に、材料に流れる電流密度の時間変化を測定することを特徴とするすきま腐食発生時間の評価方法が記載されている。例えば、外部の定電位電源により金属材料に一定の電位を印加した際に、材料に流れる電流密度の値が10-5A/cm2に達した時間をその電位におけるすきま腐食発生時間とすることにより、すきま腐食発生時間を評価することができる。

【0005】

【特許文献1】特開2003−50222号公報

【非特許文献1】日本規格協会:「JIS G 0592 ステンレス鋼の腐食すきま再不動態化電位測定法」(2002)

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1に記載の方法では、確かに近似的なすきま腐食発生時間が測定される。ところで、特許文献1に記載の評価の途中で、試験片を取り出し、人工的に付与したすきま部におけるすきま腐食発生の有無を光学顕微鏡観察によって直接確認することにより、その時点ですきま腐食が発生しているか否かを直接把握することができる。このように試験途中で直接光学顕微鏡で観察する方法から求まるすきま腐食発生時間の値と、特許文献1に記載の評価方法で求まるすきま腐食発生時間を対比すると、両者は異なる場合があった。

【0007】

一方、評価試験の途中で試験片を取り出し、直接光学顕微鏡ですきま腐食発生の有無を観察する方法では、試験片を取り出し、観察のためにすきま部を開いたこと等によって、すきま部の環境がリセットされてしまうので、この時点で試験を終了せざるを得ず、多数の試験を繰り返す必要があり、簡便な評価方法ということはできない。

【0008】

本発明は、上記のような従来の電気化学的すきま腐食評価法でなし得なかった、ステンレス鋼のすきま腐食の発生がいつ起きたのかを、より正確にかつ、前記光学顕微鏡観察によるすきま腐食発生の直接的な確認方法よりも、簡便にかつ、試験を中断せずに測定する方法に関するものであって、ハロゲン化物イオンまたは海水に含まれる生化学的成分もしくは水溶性塩類を含む水溶液環境中で使用される機器類に発生するすきま腐食を未然に防止もしくは、回避または使用環境に適正なステンレス鋼を選定するための、ステンレス鋼のすきま腐食発生の時間的評価方法を提供しようとするものである。

【課題を解決するための手段】

【0009】

本発明者らは、典型的なハロゲン化物イオン環境として、自然界に多量に存在する河川水や海水を選び、この中でのステンレス鋼の自然電位測定を行った。また一方で、ステンレス鋼/ステンレス鋼すきまを有するすきま付き試験片およびすきま部がない自由表面のみの表面をもつすきまなし試験片を用いて、それぞれ個別に種々の電位に保持し、その時、両試験片に流れる電流密度の時間的変化を測定した。ここで、自由表面とは、ステンレス鋼表面から0.5mm以上の間隔を有する自由空間が存在している該ステンレス鋼表面を意味する。また、ここで、電流密度とは、試験片をある電位に置いた際に、試験片全体とその外部との間に生じるマクロ的な腐食電流を試験片の自由表面の面積で除した値をいう。そして、すきま付き試験片とすきまなし試験片の両者の電流密度差分値の時間的変化からステンレス鋼のすきま腐食が生起するまでの時間を検知することができることを見出し、本発明を完成したものであって、その要旨とするところは以下の通りである。

【0010】

(1)ハロゲン化物イオンまたは海水に含まれる生化学的成分もしくは水溶性塩類を含む水溶液環境中に、ステンレス鋼の表面どうしを向かい合わせて近づけ、互いに、その表面の一部を接触させた状態で形成される、間隔0.5mm未満のすきま部を設けた、すきま付き試験片と、前記ステンレス鋼の自由表面のみからなる、すきまなし試験片をそれぞれ同一の前記水溶液環境中に浸漬し、外部電源によって、それぞれの試験片に同一の電位を印加した時点から、それぞれの試験片に生じる電流値を、それぞれの試験片の前記すきま部に面する表面を除いた自由表面の面積で除して求まる電流密度の時間的変化を測定し、前記すきま付き試験片の電流密度から前記すきまなし試験片の電流密度を引いて求めた電流密度の差分値の時間的変化から、すきま腐食発生時間を決定することを特徴とする、ステンレス鋼のすきま腐食発生の時間的評価方法。ここで自由表面とは、ステンレス鋼表面から0.5mm以上の間隔を有する自由空間が存在している該ステンレス鋼表面をいう。

(2)さらに、外部電源により、前記すきま付き試験片と前記すきまなし試験片に同一の電位を印加した時点から、前記電流密度差分値の時間的変化を計測して、前記電圧を印加開始した時点から、前記電流密度差分値が連続的に0を超える状態になった時点までの時間を、前記ステンレス鋼の前記水溶液環境中におけるすきま腐食発生時間とすることを特徴とする、前記(1)に記載の、ステンレス鋼のすきま腐食発生の時間的評価方法。

(3)さらに、試験片に印加する前記電圧を一定に保つことを特徴とする前記(1)または(2)に記載のステンレス鋼のすきま腐食発生の時間的評価方法。

【発明の効果】

【0011】

本発明のステンレス鋼のすきま腐食発生の時間的評価方法により、ステンレス鋼のすきま腐食が発生するまでの時間を従来の方法よりも、より真の値に近く決定でき、ハロゲン化物イオンまたは海水に含まれる生化学的成分もしくは水溶性塩類を含む水溶液環境中でのステンレス鋼の選定が適正に行える。

【発明を実施するための最良の形態】

【0012】

まず発明者らは、ハロゲン化物イオン環境の代表である海水系環境で生じるステンレス鋼のすきま腐食現象の詳細を検討した。すなわち、種々の塩化物イオン濃度の希釈海水中に、すきま付き試験片ならびにすきまなし試験片を浸漬し、ポテンショスタットを用いて定電位電解を行い、電流密度/時間曲線の測定を行った。

【0013】

評価装置の構成は、非特許文献1に記載の構成を基本とし、これに下記に記載する改良を加えた。

【0014】

すきま付き試験片は図1に示すように、20w×20l×2〜4tmm及び20w×50l×2〜4tmmの寸法の試験片を1組として、これらの全面を湿式研磨 (400番)し、50℃の30%硝酸溶液中に1時間浸漬し、不動態化処理を施した。次いで、20w×50lmmの試験片の上端にリード線を固定し、電流/時間曲線の測定直前に20w×50lmm試験片の主面のうち片面のみ、20w×20lmm試験片の主面の両面を再度、湿式研磨し、試験溶液を湿式研磨面に塗布した状態で図1のように、湿式研磨面どうしを向かい合わせて樹脂ボルト締めで組み立てたのち、電流密度/時間曲線の測定に供した。湿式研磨面どうしを向かい合わせて樹脂ボルト締めで組み立てることにより、表面の一部を接触させた状態で形成される、間隔0.5mm未満のすきま部を設けることができる。対極として白金板電極を用い、試験片の電位測定および電位制御の際の基準として照合電極を用いる。ここでは、便宜上、照合電極としてAg/AgCl(KCl sat.)電極を用いた。

【0015】

樹脂ボルト締めで組み立てたすきま付き試料片を対極とともに、試験溶液を満たした試験セルに浸漬し、照合電極を組み込んだ。その後直ちに、試験片の照合電極基準の自然浸漬電位を約1時間にわたり測定した。なお、前記湿式研摩から30分以内に自然浸漬電位の測定を開始している。一般に表面を湿式研摩してからステンレス鋼を中性水溶液等に浸漬すると、時間と共に不働態皮膜が成長し、それにともなって試験片の自然浸漬電位がゆるやかに上昇してゆく。そこで、試験片の自然浸漬電位が一定の値に達した段階で、種々の電位にて定電位電解を行い電流密度/時間曲線を得ることが好ましい。試験開始時の試験片表面の不働態皮膜の状態を一定にそろえることで、再現性が高く、互いに有意な比較評価が行える結果が得られるからである。なお、便宜上、試験片の自然浸漬電位が−200mV vs. Ag/AgCl(KCl sat.)になった時点で、外部から試験片に所定の電位を印加して試験を開始すると良い。ステンレス鋼表面の不働態皮膜の状態が安定し、試験片間で試験開始条件をそろえ易く、実験作業の時間的制約への影響が小さいからである。

【0016】

また、同様な試験をすきまなし試験片についても、主面のうち片面のみ再度、湿式研磨行なったもので実施した。このようにして試験片を準備した理由は、着目している試験面に腐食が優先的に生じる試験となるように、試験面を試験直前に湿式研磨してその表面の不働態皮膜を一旦除去し、試験時には、再生した薄い不働態皮膜が試験面に存在する状態にすることができるからである。すきまなし試験片においても、すきま付き試験片の試験開始の際と同じ自然浸漬電位に達してから、試験片に所定の電位を印加して試験開始した。これにより、試験開始時における表面の不働態皮膜の状態をすきま付き試験片と、すきまなし試験片間でほぼ同じにすることができるため、再現性が高く、互いに有意な比較評価ができる結果が得られる。このようにして準備したすきま付き試験片とすきまなし試験片の初期電流密度差分値は、ほぼ0になるので、その差分値の試験初期値を0にキャリブレーションし、その差分値の時間的変化を評価した。

【0017】

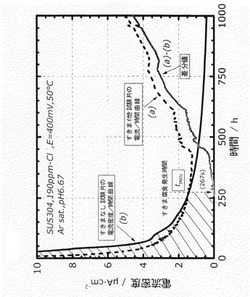

次に、図2および図3に一例として1/100海水(塩化物イオン濃度:190ppm)中でSUS304ステンレス鋼を用いて電流密度/時間曲線を測定した結果をすきまなし試験片及びすきま付き試験片について示す。ここで、試験片にすきま部がない場合(すきまなし試験片)は、ステンレス鋼の不働態皮膜の安定化にともない、時間の対数値に対して電流密度の対数値は直線的に低下するのに対し、すきま付き試験片の場合には、ある時間経過すると電流密度が時間とともに増大するようになる。この電流密度の時間的変化の差が、すきま部があることによって引き起こされる腐食損傷、すなわち、すきま部における前記ステンレス鋼の腐食発生によるもので、ステンレス鋼の連続的な溶解にともなう電流増加である。この場合、すきま腐食が実際に起きる時間(すなわち、すきま腐食発生時間)は、図4に示すように、すきま付き試験片に流れる電流密度/時間曲線(a)から、すきまなし試験片に流れる電流密度/時間曲線(b)を差し引くことにより得ることができる。ここで、定電位試験初期からすきま腐食発生直前までの電流密度の差分が図4に示されていないが、これは、すきま付き試験片に流れる電流密度と、すきまなし試験片に流れる電流密度とが、すきま腐食発生前では近似的に等しいため、その差分値が0以下の負の値を示した数値は全て0とみなしていることによる。すなわち、(a)−(b)において、継続的に正の値を示す初期値をすきま腐食発生時間:tINCUとした。このようにして例えば、440mV vs. Ag/AgCl(KCl sat.)の電位における種々の塩化物イオン濃度環境中での各種ステンレス鋼のすきま腐食発生時間を測定した結果を図5に示した。海水中の塩化物イオン濃度が高いほど各種ステンレス鋼のすきま腐食発生時間が短縮することや、耐すきま腐食性指標値CIが高いステンレス鋼ほどすきま腐食発生時間が長くなることを具体的に示すことができた。

【0018】

発明者らは、上記のような電気化学的手法を用いてすきま腐食発生時間:tINCUの評価が、海水環境の他に醤油環境や食酢環境、含ハロゲン化物イオン環境にも広く適用できることを見出し、鋭意努力の結果、本発明を完成させた。

【0019】

以下に本発明の構成要件の限定理由を述べる。

【0020】

本発明において、「ステンレス鋼の表面どうしを向かい合わせて近づけ、互いに、その表面の一部を接触させた状態で形成される、間隔0.5mm未満のすきま部を設けた」理由は、間隔0.5mm以上のすきまでは、すきま腐食特有のすきま部における各種イオンの濃縮が生じにくく、すきま腐食現象を再現性良く発生させることが難しいからである。

【0021】

また、「すきま付き試験片と、すきまなし試験片のそれぞれの試験片に生じる電流密度の時間的変化を測定し、それらの電流密度の差分値の時間的変化から、すきま腐食発生時間を決定する」としたのは、以下の理由による。

【0022】

定電位法では基本的に材料に流れる電流密度の経時変化を測定する。この場合、すきま腐食がステンレス鋼に生じたか、生じていないかは、電流密度が時間的に増加したか減少したかで判断される。すなわち、一般に、ステンレス鋼の使用環境においては、その自由表面に孔食が発生しない限りは、不働態皮膜が成長し、電流密度が低下してゆく。一方、すきま部には各種イオンが濃縮してゆき、腐食性の強い環境へと変化する。やがて腐食がすきま部に発生し、その腐食による溶解反応にともない、電流密度が上昇し始める。我々は、種々の電位において定電位試験を膨大な数繰り返し、すきま付き試験片において、すきま腐食が発生する前までの電流密度/時間曲線は、すきまなし試験片で得られる電流密度/時間曲線にほぼ等しいとの見解に達した。これより、これら2つの電流/時間曲線の差分値をとると、より精度の高いステンレス鋼のすきま腐食発生時間:tINCUが決定できることを見出し、本発明にいたったものである。

【0023】

本発明はまた、上記発明において、外部電源により、すきま付き試験片とすきまなし試験片に同一の電位を印加し、電流密度差分値の時間的変化を計測するに際し、電圧を印加開始した時点から、電流密度差分値が連続的に0を超える状態になった時点までの時間を、ステンレス鋼の前記水溶液環境中におけるすきま腐食発生時間とすると好ましい。すきま付き試験片にすきま腐食が発生する以前においては、すきま付き試験片とすきまなし試験片の電流密度差分値は、試験初期においてほぼ0になるので、電圧印加直後の試験開始時の電流密度差分値を0にキャリブレーションしておく。試験を開始してから時間が経過すると、すきま部の試験片表面の一部において、不働態皮膜が破壊されてはすぐに、再不働態化が生じる現象が起き始め、瞬間的に腐食電流が生じては直ちに収まる状態が断続的に現れ、電流密度差分値が断続的に0を超える傾向を示す場合が多い。一方、すきま付き試験片にすきま腐食が発生し成長に移った段階以降は、すきま付き試験片の電流密度が確実に増大し、電流密度差分値が連続的に0を超える状態となるので、その状態になった時間をすきま腐食発生時間として決定することができる。

【0024】

なお、電流密度差分値が連続的に0を超える状態となったと判断した直後に、試験片を試験液から引き上げ、すきま付き試験片のすきま部を開いて、すきま部に面していた表面を光学顕微鏡で観察すると、必ず直径約5μm以上の孔食が1個以上発生していることが確認でき、実際のすきま腐食発生時間を精度良くとらえていると考えられる。

【0025】

本発明では、すきま付き試験片とすきまなし試験片の両者の照合電極基準の電位が同じである限り、試験中に試験片の電位を適宜変化させる試験を含み、その際も両者の電流密度差分値ですきま腐食発生を検知できるが、さらに、試験片に印加する照合電極基準の電圧を一定に保つこととすると、その結果の解釈や試験どうしの比較がし易くなるため、好ましい。

【実施例】

【0026】

以下に、実施例に基づいて本発明を説明する。

【0027】

表1は供試材に用いたステンレス鋼の主な化学組成(質量%)である。また、表2は海水を1/100に薄めた溶液を50℃に保って試験溶液とし、この試験溶液に試験片を浸漬してステンレス鋼の耐すきま腐食性の評価を行った例であるが、従来法(特許文献1記載の方法)で測定を行ったすきま腐食発生時間と本発明の方法で測定したすきま腐食発生時間の比較結果である。印加電位については、表2に示す150mV〜700mVの一定電位とした。従来法による評価値は本発明法の評価値に比べて非常に長い。

【0028】

表2において、本発明法と従来法のいずれの試験においても、それぞれの試験方法ですきま腐食発生を検知後、直ちにすきま付き試験片を引き上げ、すきま部を開いて、すきま部表面を光学顕微鏡観察した。本発明方法によってすきま腐食発生を検知した本発明例では、いずれも、直径約5〜20μmの孔食が1〜3個発生していることが確認できた。すなわち、本発明方法では、すきま発生を早期に確実に検知することができた。一方、従来法では、すきま腐食発生を検知した後、直径10〜200μmの孔食が3個以上数十個発生していることが確認できたが、試験片によって孔食の大きさまたは個数に差が生じ、本発明方法におおよそ匹敵する感度で検知できる場合は、SUS304で電圧500mVで試験した1例のみあった。それ以外の従来法では、検知までに時間がかかり、その間に実際の腐食が進行していた。したがって、本発明法の方がすきま発生時間が真の値に近く検知でき、信頼性高く、評価できることがわかった。

【0029】

このようにして、従来法よりも、さらに確度高く、すきま腐食が発生するまでの時間を決定できるようになった。

【0030】

【表1】

【0031】

【表2】

【図面の簡単な説明】

【0032】

【図1】定電位電解試験に用いたステンレス鋼/ステンレス鋼すきまを有する試験片の形状と寸法を示した組み立て図である。

【図2】純水で1/100に希釈をおこなった自然海水中で測定されたSUS304鋼すきまなし試験片の各電位における電流密度/時間曲線である。

【図3】純水で1/100に希釈をおこなった自然海水中で測定されたSUS304鋼すきま付き試験片の各電位における電流密度/時間曲線である。定電位値が貴な電位ほど電流密度が増加し始める時間が短くなることがわかる。

【図4】同一環境、同一電位における、すきまなし試験片(b)とすきま付き試験片(a)の電流密度/時間曲線を比較したものである。電圧印加開始から、(a)−(b)で求まる電流密度の差分値が連続的に0を超える時点でまでの時間がすきま腐食発生時間:tINCUである。

【図5】海水を純水で希釈して得た環境ならびに海水環境において測定をおこなった各種ステンレス鋼のすきま腐食発生時間:tINCUを環境中に含まれる塩化物イオン濃度に対してプロットした図である。塩化物イオン濃度が高いほど、すきま腐食発生時間が短縮しているのがわかる。

【技術分野】

【0001】

本発明は、フッ化物イオン、塩化物イオン、臭化物イオンおよびヨウ化物イオンなどのいわゆるハロゲン化物イオンまたは海水に含まれる生化学的成分もしくは水溶性塩類を含む食品・調味料などの水溶液環境を取り扱う機器である、海水淡水化プラントや製塩プラント・食品プラントなどに使用される貯蔵・輸送・製造タンク類、殺菌・滅菌装置類、輸送パイプ、配管類、パッキン類、バルブ類や、海洋鋼構造物防食ライニング材、船体材料などに使用されるステンレス鋼に発生するすきま腐食損傷を、未然に防止あるいは回避もしくは適正材料を選定するための方法であり、使用材料のメンテナンス管理分野で有用な、ステンレス鋼のすきま腐食発生の時間的評価方法に関わる。

【背景技術】

【0002】

従来から、ハロゲン化物イオンを含有した海水、塩水に接する船体材料・ゲート材料・海洋鋼構造物防食ライニング材料・海水淡水化プラント・製塩プラントや醤油・みそ・食酢などを製造する食品プラント等の機器類に使用される材料は、塩濃度や温度、pHなどによって、炭素鋼、低合金鋼、ステンレス鋼、Ni基合金、Tiなどが使い分けられている。特にステンレス鋼を使用した機器類には、配管のつなぎ目や十字継ぎ手のすきま部、溶接欠陥・メニスカス部あるいは付着微生物など、少なからず回避しがたい潜在的なすきま構造を有しており、ハロゲン化物によるすきま腐食などの腐食損傷が懸念され、種々の電気化学的な手法により適正とされる材料の選定がなされているのが一般的である。

【0003】

すきま腐食を電気化学的に評価する方法として、一般的に知られている方法としては、非特許文献1がある。これは、当該環境で材料の腐食すきま再不動態化電位と自然ポテンシャルを比較対照し、すきま腐食が自発的に発生するかどうかを判定する方法である。しかし、この方法は、すきま腐食が発生しないか発生するかのいずれか一方を知る方法であり、時間的に「いつ頃発生する」のかの知見を得ることができない。したがって、実用的な適正材料選定には、深い経験や知識が必要であり、定量的な評価が難しいことは周知の事実である。

【0004】

特許文献1には、ハロゲン化物イオンを含む液状環境中にすきまを人工的に付与した金属材料を浸漬し、外部の定電位電源により金属材料に一定の電位を印加した際に、材料に流れる電流密度の時間変化を測定することを特徴とするすきま腐食発生時間の評価方法が記載されている。例えば、外部の定電位電源により金属材料に一定の電位を印加した際に、材料に流れる電流密度の値が10-5A/cm2に達した時間をその電位におけるすきま腐食発生時間とすることにより、すきま腐食発生時間を評価することができる。

【0005】

【特許文献1】特開2003−50222号公報

【非特許文献1】日本規格協会:「JIS G 0592 ステンレス鋼の腐食すきま再不動態化電位測定法」(2002)

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1に記載の方法では、確かに近似的なすきま腐食発生時間が測定される。ところで、特許文献1に記載の評価の途中で、試験片を取り出し、人工的に付与したすきま部におけるすきま腐食発生の有無を光学顕微鏡観察によって直接確認することにより、その時点ですきま腐食が発生しているか否かを直接把握することができる。このように試験途中で直接光学顕微鏡で観察する方法から求まるすきま腐食発生時間の値と、特許文献1に記載の評価方法で求まるすきま腐食発生時間を対比すると、両者は異なる場合があった。

【0007】

一方、評価試験の途中で試験片を取り出し、直接光学顕微鏡ですきま腐食発生の有無を観察する方法では、試験片を取り出し、観察のためにすきま部を開いたこと等によって、すきま部の環境がリセットされてしまうので、この時点で試験を終了せざるを得ず、多数の試験を繰り返す必要があり、簡便な評価方法ということはできない。

【0008】

本発明は、上記のような従来の電気化学的すきま腐食評価法でなし得なかった、ステンレス鋼のすきま腐食の発生がいつ起きたのかを、より正確にかつ、前記光学顕微鏡観察によるすきま腐食発生の直接的な確認方法よりも、簡便にかつ、試験を中断せずに測定する方法に関するものであって、ハロゲン化物イオンまたは海水に含まれる生化学的成分もしくは水溶性塩類を含む水溶液環境中で使用される機器類に発生するすきま腐食を未然に防止もしくは、回避または使用環境に適正なステンレス鋼を選定するための、ステンレス鋼のすきま腐食発生の時間的評価方法を提供しようとするものである。

【課題を解決するための手段】

【0009】

本発明者らは、典型的なハロゲン化物イオン環境として、自然界に多量に存在する河川水や海水を選び、この中でのステンレス鋼の自然電位測定を行った。また一方で、ステンレス鋼/ステンレス鋼すきまを有するすきま付き試験片およびすきま部がない自由表面のみの表面をもつすきまなし試験片を用いて、それぞれ個別に種々の電位に保持し、その時、両試験片に流れる電流密度の時間的変化を測定した。ここで、自由表面とは、ステンレス鋼表面から0.5mm以上の間隔を有する自由空間が存在している該ステンレス鋼表面を意味する。また、ここで、電流密度とは、試験片をある電位に置いた際に、試験片全体とその外部との間に生じるマクロ的な腐食電流を試験片の自由表面の面積で除した値をいう。そして、すきま付き試験片とすきまなし試験片の両者の電流密度差分値の時間的変化からステンレス鋼のすきま腐食が生起するまでの時間を検知することができることを見出し、本発明を完成したものであって、その要旨とするところは以下の通りである。

【0010】

(1)ハロゲン化物イオンまたは海水に含まれる生化学的成分もしくは水溶性塩類を含む水溶液環境中に、ステンレス鋼の表面どうしを向かい合わせて近づけ、互いに、その表面の一部を接触させた状態で形成される、間隔0.5mm未満のすきま部を設けた、すきま付き試験片と、前記ステンレス鋼の自由表面のみからなる、すきまなし試験片をそれぞれ同一の前記水溶液環境中に浸漬し、外部電源によって、それぞれの試験片に同一の電位を印加した時点から、それぞれの試験片に生じる電流値を、それぞれの試験片の前記すきま部に面する表面を除いた自由表面の面積で除して求まる電流密度の時間的変化を測定し、前記すきま付き試験片の電流密度から前記すきまなし試験片の電流密度を引いて求めた電流密度の差分値の時間的変化から、すきま腐食発生時間を決定することを特徴とする、ステンレス鋼のすきま腐食発生の時間的評価方法。ここで自由表面とは、ステンレス鋼表面から0.5mm以上の間隔を有する自由空間が存在している該ステンレス鋼表面をいう。

(2)さらに、外部電源により、前記すきま付き試験片と前記すきまなし試験片に同一の電位を印加した時点から、前記電流密度差分値の時間的変化を計測して、前記電圧を印加開始した時点から、前記電流密度差分値が連続的に0を超える状態になった時点までの時間を、前記ステンレス鋼の前記水溶液環境中におけるすきま腐食発生時間とすることを特徴とする、前記(1)に記載の、ステンレス鋼のすきま腐食発生の時間的評価方法。

(3)さらに、試験片に印加する前記電圧を一定に保つことを特徴とする前記(1)または(2)に記載のステンレス鋼のすきま腐食発生の時間的評価方法。

【発明の効果】

【0011】

本発明のステンレス鋼のすきま腐食発生の時間的評価方法により、ステンレス鋼のすきま腐食が発生するまでの時間を従来の方法よりも、より真の値に近く決定でき、ハロゲン化物イオンまたは海水に含まれる生化学的成分もしくは水溶性塩類を含む水溶液環境中でのステンレス鋼の選定が適正に行える。

【発明を実施するための最良の形態】

【0012】

まず発明者らは、ハロゲン化物イオン環境の代表である海水系環境で生じるステンレス鋼のすきま腐食現象の詳細を検討した。すなわち、種々の塩化物イオン濃度の希釈海水中に、すきま付き試験片ならびにすきまなし試験片を浸漬し、ポテンショスタットを用いて定電位電解を行い、電流密度/時間曲線の測定を行った。

【0013】

評価装置の構成は、非特許文献1に記載の構成を基本とし、これに下記に記載する改良を加えた。

【0014】

すきま付き試験片は図1に示すように、20w×20l×2〜4tmm及び20w×50l×2〜4tmmの寸法の試験片を1組として、これらの全面を湿式研磨 (400番)し、50℃の30%硝酸溶液中に1時間浸漬し、不動態化処理を施した。次いで、20w×50lmmの試験片の上端にリード線を固定し、電流/時間曲線の測定直前に20w×50lmm試験片の主面のうち片面のみ、20w×20lmm試験片の主面の両面を再度、湿式研磨し、試験溶液を湿式研磨面に塗布した状態で図1のように、湿式研磨面どうしを向かい合わせて樹脂ボルト締めで組み立てたのち、電流密度/時間曲線の測定に供した。湿式研磨面どうしを向かい合わせて樹脂ボルト締めで組み立てることにより、表面の一部を接触させた状態で形成される、間隔0.5mm未満のすきま部を設けることができる。対極として白金板電極を用い、試験片の電位測定および電位制御の際の基準として照合電極を用いる。ここでは、便宜上、照合電極としてAg/AgCl(KCl sat.)電極を用いた。

【0015】

樹脂ボルト締めで組み立てたすきま付き試料片を対極とともに、試験溶液を満たした試験セルに浸漬し、照合電極を組み込んだ。その後直ちに、試験片の照合電極基準の自然浸漬電位を約1時間にわたり測定した。なお、前記湿式研摩から30分以内に自然浸漬電位の測定を開始している。一般に表面を湿式研摩してからステンレス鋼を中性水溶液等に浸漬すると、時間と共に不働態皮膜が成長し、それにともなって試験片の自然浸漬電位がゆるやかに上昇してゆく。そこで、試験片の自然浸漬電位が一定の値に達した段階で、種々の電位にて定電位電解を行い電流密度/時間曲線を得ることが好ましい。試験開始時の試験片表面の不働態皮膜の状態を一定にそろえることで、再現性が高く、互いに有意な比較評価が行える結果が得られるからである。なお、便宜上、試験片の自然浸漬電位が−200mV vs. Ag/AgCl(KCl sat.)になった時点で、外部から試験片に所定の電位を印加して試験を開始すると良い。ステンレス鋼表面の不働態皮膜の状態が安定し、試験片間で試験開始条件をそろえ易く、実験作業の時間的制約への影響が小さいからである。

【0016】

また、同様な試験をすきまなし試験片についても、主面のうち片面のみ再度、湿式研磨行なったもので実施した。このようにして試験片を準備した理由は、着目している試験面に腐食が優先的に生じる試験となるように、試験面を試験直前に湿式研磨してその表面の不働態皮膜を一旦除去し、試験時には、再生した薄い不働態皮膜が試験面に存在する状態にすることができるからである。すきまなし試験片においても、すきま付き試験片の試験開始の際と同じ自然浸漬電位に達してから、試験片に所定の電位を印加して試験開始した。これにより、試験開始時における表面の不働態皮膜の状態をすきま付き試験片と、すきまなし試験片間でほぼ同じにすることができるため、再現性が高く、互いに有意な比較評価ができる結果が得られる。このようにして準備したすきま付き試験片とすきまなし試験片の初期電流密度差分値は、ほぼ0になるので、その差分値の試験初期値を0にキャリブレーションし、その差分値の時間的変化を評価した。

【0017】

次に、図2および図3に一例として1/100海水(塩化物イオン濃度:190ppm)中でSUS304ステンレス鋼を用いて電流密度/時間曲線を測定した結果をすきまなし試験片及びすきま付き試験片について示す。ここで、試験片にすきま部がない場合(すきまなし試験片)は、ステンレス鋼の不働態皮膜の安定化にともない、時間の対数値に対して電流密度の対数値は直線的に低下するのに対し、すきま付き試験片の場合には、ある時間経過すると電流密度が時間とともに増大するようになる。この電流密度の時間的変化の差が、すきま部があることによって引き起こされる腐食損傷、すなわち、すきま部における前記ステンレス鋼の腐食発生によるもので、ステンレス鋼の連続的な溶解にともなう電流増加である。この場合、すきま腐食が実際に起きる時間(すなわち、すきま腐食発生時間)は、図4に示すように、すきま付き試験片に流れる電流密度/時間曲線(a)から、すきまなし試験片に流れる電流密度/時間曲線(b)を差し引くことにより得ることができる。ここで、定電位試験初期からすきま腐食発生直前までの電流密度の差分が図4に示されていないが、これは、すきま付き試験片に流れる電流密度と、すきまなし試験片に流れる電流密度とが、すきま腐食発生前では近似的に等しいため、その差分値が0以下の負の値を示した数値は全て0とみなしていることによる。すなわち、(a)−(b)において、継続的に正の値を示す初期値をすきま腐食発生時間:tINCUとした。このようにして例えば、440mV vs. Ag/AgCl(KCl sat.)の電位における種々の塩化物イオン濃度環境中での各種ステンレス鋼のすきま腐食発生時間を測定した結果を図5に示した。海水中の塩化物イオン濃度が高いほど各種ステンレス鋼のすきま腐食発生時間が短縮することや、耐すきま腐食性指標値CIが高いステンレス鋼ほどすきま腐食発生時間が長くなることを具体的に示すことができた。

【0018】

発明者らは、上記のような電気化学的手法を用いてすきま腐食発生時間:tINCUの評価が、海水環境の他に醤油環境や食酢環境、含ハロゲン化物イオン環境にも広く適用できることを見出し、鋭意努力の結果、本発明を完成させた。

【0019】

以下に本発明の構成要件の限定理由を述べる。

【0020】

本発明において、「ステンレス鋼の表面どうしを向かい合わせて近づけ、互いに、その表面の一部を接触させた状態で形成される、間隔0.5mm未満のすきま部を設けた」理由は、間隔0.5mm以上のすきまでは、すきま腐食特有のすきま部における各種イオンの濃縮が生じにくく、すきま腐食現象を再現性良く発生させることが難しいからである。

【0021】

また、「すきま付き試験片と、すきまなし試験片のそれぞれの試験片に生じる電流密度の時間的変化を測定し、それらの電流密度の差分値の時間的変化から、すきま腐食発生時間を決定する」としたのは、以下の理由による。

【0022】

定電位法では基本的に材料に流れる電流密度の経時変化を測定する。この場合、すきま腐食がステンレス鋼に生じたか、生じていないかは、電流密度が時間的に増加したか減少したかで判断される。すなわち、一般に、ステンレス鋼の使用環境においては、その自由表面に孔食が発生しない限りは、不働態皮膜が成長し、電流密度が低下してゆく。一方、すきま部には各種イオンが濃縮してゆき、腐食性の強い環境へと変化する。やがて腐食がすきま部に発生し、その腐食による溶解反応にともない、電流密度が上昇し始める。我々は、種々の電位において定電位試験を膨大な数繰り返し、すきま付き試験片において、すきま腐食が発生する前までの電流密度/時間曲線は、すきまなし試験片で得られる電流密度/時間曲線にほぼ等しいとの見解に達した。これより、これら2つの電流/時間曲線の差分値をとると、より精度の高いステンレス鋼のすきま腐食発生時間:tINCUが決定できることを見出し、本発明にいたったものである。

【0023】

本発明はまた、上記発明において、外部電源により、すきま付き試験片とすきまなし試験片に同一の電位を印加し、電流密度差分値の時間的変化を計測するに際し、電圧を印加開始した時点から、電流密度差分値が連続的に0を超える状態になった時点までの時間を、ステンレス鋼の前記水溶液環境中におけるすきま腐食発生時間とすると好ましい。すきま付き試験片にすきま腐食が発生する以前においては、すきま付き試験片とすきまなし試験片の電流密度差分値は、試験初期においてほぼ0になるので、電圧印加直後の試験開始時の電流密度差分値を0にキャリブレーションしておく。試験を開始してから時間が経過すると、すきま部の試験片表面の一部において、不働態皮膜が破壊されてはすぐに、再不働態化が生じる現象が起き始め、瞬間的に腐食電流が生じては直ちに収まる状態が断続的に現れ、電流密度差分値が断続的に0を超える傾向を示す場合が多い。一方、すきま付き試験片にすきま腐食が発生し成長に移った段階以降は、すきま付き試験片の電流密度が確実に増大し、電流密度差分値が連続的に0を超える状態となるので、その状態になった時間をすきま腐食発生時間として決定することができる。

【0024】

なお、電流密度差分値が連続的に0を超える状態となったと判断した直後に、試験片を試験液から引き上げ、すきま付き試験片のすきま部を開いて、すきま部に面していた表面を光学顕微鏡で観察すると、必ず直径約5μm以上の孔食が1個以上発生していることが確認でき、実際のすきま腐食発生時間を精度良くとらえていると考えられる。

【0025】

本発明では、すきま付き試験片とすきまなし試験片の両者の照合電極基準の電位が同じである限り、試験中に試験片の電位を適宜変化させる試験を含み、その際も両者の電流密度差分値ですきま腐食発生を検知できるが、さらに、試験片に印加する照合電極基準の電圧を一定に保つこととすると、その結果の解釈や試験どうしの比較がし易くなるため、好ましい。

【実施例】

【0026】

以下に、実施例に基づいて本発明を説明する。

【0027】

表1は供試材に用いたステンレス鋼の主な化学組成(質量%)である。また、表2は海水を1/100に薄めた溶液を50℃に保って試験溶液とし、この試験溶液に試験片を浸漬してステンレス鋼の耐すきま腐食性の評価を行った例であるが、従来法(特許文献1記載の方法)で測定を行ったすきま腐食発生時間と本発明の方法で測定したすきま腐食発生時間の比較結果である。印加電位については、表2に示す150mV〜700mVの一定電位とした。従来法による評価値は本発明法の評価値に比べて非常に長い。

【0028】

表2において、本発明法と従来法のいずれの試験においても、それぞれの試験方法ですきま腐食発生を検知後、直ちにすきま付き試験片を引き上げ、すきま部を開いて、すきま部表面を光学顕微鏡観察した。本発明方法によってすきま腐食発生を検知した本発明例では、いずれも、直径約5〜20μmの孔食が1〜3個発生していることが確認できた。すなわち、本発明方法では、すきま発生を早期に確実に検知することができた。一方、従来法では、すきま腐食発生を検知した後、直径10〜200μmの孔食が3個以上数十個発生していることが確認できたが、試験片によって孔食の大きさまたは個数に差が生じ、本発明方法におおよそ匹敵する感度で検知できる場合は、SUS304で電圧500mVで試験した1例のみあった。それ以外の従来法では、検知までに時間がかかり、その間に実際の腐食が進行していた。したがって、本発明法の方がすきま発生時間が真の値に近く検知でき、信頼性高く、評価できることがわかった。

【0029】

このようにして、従来法よりも、さらに確度高く、すきま腐食が発生するまでの時間を決定できるようになった。

【0030】

【表1】

【0031】

【表2】

【図面の簡単な説明】

【0032】

【図1】定電位電解試験に用いたステンレス鋼/ステンレス鋼すきまを有する試験片の形状と寸法を示した組み立て図である。

【図2】純水で1/100に希釈をおこなった自然海水中で測定されたSUS304鋼すきまなし試験片の各電位における電流密度/時間曲線である。

【図3】純水で1/100に希釈をおこなった自然海水中で測定されたSUS304鋼すきま付き試験片の各電位における電流密度/時間曲線である。定電位値が貴な電位ほど電流密度が増加し始める時間が短くなることがわかる。

【図4】同一環境、同一電位における、すきまなし試験片(b)とすきま付き試験片(a)の電流密度/時間曲線を比較したものである。電圧印加開始から、(a)−(b)で求まる電流密度の差分値が連続的に0を超える時点でまでの時間がすきま腐食発生時間:tINCUである。

【図5】海水を純水で希釈して得た環境ならびに海水環境において測定をおこなった各種ステンレス鋼のすきま腐食発生時間:tINCUを環境中に含まれる塩化物イオン濃度に対してプロットした図である。塩化物イオン濃度が高いほど、すきま腐食発生時間が短縮しているのがわかる。

【特許請求の範囲】

【請求項1】

ハロゲン化物イオンまたは海水に含まれる生化学的成分もしくは水溶性塩類を含む水溶液環境中に、ステンレス鋼の表面どうしを向かい合わせて近づけ、互いに、その表面の一部を接触させた状態で形成される、間隔0.5mm未満のすきま部を設けた、すきま付き試験片と、前記ステンレス鋼の自由表面のみからなる、すきまなし試験片をそれぞれ前記水溶液環境中に浸漬し、外部電源によって、それぞれの試験片に同一の電位を印加した時点から、それぞれの試験片に生じる電流値を、それぞれの試験片の前記すきま部に面する表面を除いた自由表面の面積で除して求まる電流密度の時間的変化を測定し、前記すきま付き試験片の電流密度から前記すきまなし試験片の電流密度を引いて求めた電流密度の差分値の時間的変化から、すきま腐食発生時間を決定することを特徴とする、ステンレス鋼のすきま腐食発生の時間的評価方法。

ここで自由表面とは、ステンレス鋼表面から0.5mm以上の間隔を有する自由空間が存在している該ステンレス鋼表面をいう。

【請求項2】

さらに、外部電源により、前記すきま付き試験片と前記すきまなし試験片に同一の電位を印加した時点から、前記電流密度差分値の時間的変化を計測して、前記電圧を印加開始した時点から、前記電流密度差分値が連続的に0を超える状態になった時点までの時間を、前記ステンレス鋼の前記水溶液環境中におけるすきま腐食発生時間とすることを特徴とする、請求項1に記載の、ステンレス鋼のすきま腐食発生の時間的評価方法。

【請求項3】

さらに、試験片に印加する前記電圧を一定に保つことを特徴とする請求項1または2に記載のステンレス鋼のすきま腐食発生の時間的評価方法。

【請求項1】

ハロゲン化物イオンまたは海水に含まれる生化学的成分もしくは水溶性塩類を含む水溶液環境中に、ステンレス鋼の表面どうしを向かい合わせて近づけ、互いに、その表面の一部を接触させた状態で形成される、間隔0.5mm未満のすきま部を設けた、すきま付き試験片と、前記ステンレス鋼の自由表面のみからなる、すきまなし試験片をそれぞれ前記水溶液環境中に浸漬し、外部電源によって、それぞれの試験片に同一の電位を印加した時点から、それぞれの試験片に生じる電流値を、それぞれの試験片の前記すきま部に面する表面を除いた自由表面の面積で除して求まる電流密度の時間的変化を測定し、前記すきま付き試験片の電流密度から前記すきまなし試験片の電流密度を引いて求めた電流密度の差分値の時間的変化から、すきま腐食発生時間を決定することを特徴とする、ステンレス鋼のすきま腐食発生の時間的評価方法。

ここで自由表面とは、ステンレス鋼表面から0.5mm以上の間隔を有する自由空間が存在している該ステンレス鋼表面をいう。

【請求項2】

さらに、外部電源により、前記すきま付き試験片と前記すきまなし試験片に同一の電位を印加した時点から、前記電流密度差分値の時間的変化を計測して、前記電圧を印加開始した時点から、前記電流密度差分値が連続的に0を超える状態になった時点までの時間を、前記ステンレス鋼の前記水溶液環境中におけるすきま腐食発生時間とすることを特徴とする、請求項1に記載の、ステンレス鋼のすきま腐食発生の時間的評価方法。

【請求項3】

さらに、試験片に印加する前記電圧を一定に保つことを特徴とする請求項1または2に記載のステンレス鋼のすきま腐食発生の時間的評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−292408(P2008−292408A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2007−140569(P2007−140569)

【出願日】平成19年5月28日(2007.5.28)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 社団法人腐食防食協会「材料と環境」第56巻第2号 平成19年2月15日発行、第56〜61ページ

【出願人】(503378420)新日鐵住金ステンレス株式会社 (247)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成19年5月28日(2007.5.28)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 社団法人腐食防食協会「材料と環境」第56巻第2号 平成19年2月15日発行、第56〜61ページ

【出願人】(503378420)新日鐵住金ステンレス株式会社 (247)

【Fターム(参考)】

[ Back to top ]