スパンレース不織布の生産方法、X線現像物含有のスパンレース不織布の生産方法及びX線現像物含有のスパンレース不織布

【課題】製品中の不純率を低下させ製品の引張力を向上させる事で、プロセスにおける完成品合格率を全体的に向上させ、生産コストを下げ、原料とエネルギー源の節約ができると同時に、製品における不純物含有量を下げることにより、完成品の衛生状態を確保し製品における細菌含有量を大幅に減少することができるスパンレースの生産方法の提供。

【解決手段】打綿清綿梳綿―ラップレットなり―スパンレーススパンレース脱脂漂白完成品巻き取りといった工程を有するプロセスによる。

【効果】直接製品は質感が柔らかい為、皮膚との親和性がよく、無毒無刺激無過敏性であり、ヒドロスコピシティ吸水性が良いことから、便利且つ快適に使用できる。

【解決手段】打綿清綿梳綿―ラップレットなり―スパンレーススパンレース脱脂漂白完成品巻き取りといった工程を有するプロセスによる。

【効果】直接製品は質感が柔らかい為、皮膚との親和性がよく、無毒無刺激無過敏性であり、ヒドロスコピシティ吸水性が良いことから、便利且つ快適に使用できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スパンレース不織布の生産方法に関する。特に全綿スパンレース不織布と天然綿とを主とする合成繊維スパンレース不織布の生産方法、X線現像物含有のスパンレース不織布の生産方法及びX線現像物含有のスパンレース不織布に関する。

【背景技術】

【0002】

医療用ドレッシング副資材は、主に合成繊維不織布とスパンレース不織布を有し、合成繊維不織布の構成要素が一般的に70%レーヨン、30%ポリエステル(石油合成原料)であり、その原料資源の再生が不可能で、生産コストおよび使用後の廃棄コストが高く且つ環境性が悪いと共に、使用する過程において、利用者の一部はその材料に過敏な反応を示し易いことから、合成繊維不織布医療用ドレッシング副資材をどのように適用するかが懸念されている。一方、スパンレース不織布医療用ドレッシング副(?)資材 は、原料が天然コットンであるので、豊富であり、取り扱いが簡単であり、且つ柔軟、環境性及び吸水性が共に良く、無毒無刺激無過敏性であり、便利且快適に使用できるので、広く使用できる。現在、国内外すべての純コットンスパンレース不織布の生産方法は、打綿清綿脱脂―漂白―熱処理―打綿清綿―ラップレットなり―梳綿―ヒドロインタングル・スパンレースド熱処理完成品巻き取りである。この生産方法ではプロセスが多すぎ、コストが高いため、無駄が多いという欠陥がある。この方法では、先に脱脂されることによって綿繊維には滑りがなくなることから、ラップレットなりししにくくなり、完成品中の不純物含有率が高くなり、品質を保証することが困難である。即ち、このプロセスには無駄が多く、完成品の歩留まりが低く、生産コストと価格が高いことで、このプロセスで生産された製品は広く利用されることが出来なかった。

【0003】

医療産業では、不織布の利用は益々増えており、不織布を積層した多層ドレッシング副資材 は、手術中における止血、血液検査、血や体液の採集の場合によく利用される。手術時に、何等かの原因によりドレッシング副資材が体に落ちた場合、血や体液が付着したドレッシング副資材は体内や傷の体組織の色と似ているため、発見するのは極めて困難である。これにより体内に遺留される事もあり、また、傷を縫合した後に発見することは更に困難である為、もう一度縫合部分を切開しなければならない。ドレッシング副資材が体内に遺留されることは極めて危険な事故であり、もし早めに体内から検出し、摘出しなければ、患者の病状を悪化させ、ひいては死亡する恐れもある。既存の不織布の欠陥は、もし体内に遺留された場合、その検出が非常に難しい事である。

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、主に既存技術の問題点を解決するものであり、エネルギーの消費量と生産コストを下げると同時に、製品中の不純物含有量を少なくする事により、完成品の衛生状態を確保し、製品中の細菌含有量を大幅に減らすことを特徴とするヒドロインタングル・スパンレースド不織布の生産方法の提供を目的とする。

【0005】

また、本発明は既存技術の問題点を解決するものであり、万一手術時に、スパンレース不織布のドレッシング副資材が体内に遺留された場合、X線照射によって、確実にその遺留場所と大きさを検出し、摘出できることを特徴とするX線により検知し得るX線現像物含有のスパンレース不織布の生産方法の提供を目的とする。

【0006】

さらに、本発明は、既存技術の問題点を解決するものであり、X線現像物を不織布と堅固に確実に結合できるようにすることによって、ダメージを受けることなく、便利に利用できることを特徴とするX線により検知し得るX線現像物含有のスパンレース不織布の生産方法の提供を目的とする。

【0007】

さらに、本発明は既存技術の問題点を解決するものであり、生産コストをおさえ、X線からの逸脱を確実になくし、高品質であることを特徴とするX線により検知し得るX線現像物含有の不織布の生産方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上述した目的を実現するために、以下のような工程

A、打綿清綿:原料を調整空打綿させ、不純物抜きをし、混合する;

B、梳綿:さらに原料の不純物抜きをし、整理して、合わせるように梳綿する;

C、ラップレットなり:梳綿された繊維をその繊維の方向に沿って往復交絡或いは重複交絡させてラップレットなりするする;

D、スパンレース:高圧水流で繊維ネットを穿刺して繊維を絡み合わせる;

E、脱脂:ヒドロインタングル・スパンレースされた不織布における蝋質や油脂を取り除く;

F、漂白:ヒドロインタングル・スパンレースされた織物を医療用標準に達するまで薬事法に従って漂白処理する。

G、完成品の巻き取り。

を含むプロセスが有するスパンレース不織布の生産方法を提案されている。

【0009】

スパンレースするプロセスの前に使用される原料は脱脂処理されていない。

【0010】

前記原料は純コットン或いは綿入りの化学繊維であり、例えば、綿入りのポリエステル、綿入りの人造綿、綿入りのビスコース、綿入りのポリプロピレン、綿入りの木材パルプ繊維などが挙げられる。

【0011】

また、打綿清綿プロセスの前に、前記純コットンや合成綿を簡単に水流処理或いは煮沸処理プロセスを有してもよい。

【0012】

前記梳綿は、優先的に以下のような工程を有する。

1)調整空打綿:原料を調整空打綿させて単繊維を製作し、順調に梳綿盤に入れる;

2)梳綿:単繊維から異物、例えば綿の種子の殻などを除去するように連続的に一回もしくはそれ以上梳綿する。

【0013】

既存の技術工芸では、スパンレース前のプロセスでは唯一、打綿清綿のみ不純物の除去を行うことが可能で、他のプロセスでは不純物の除去が行えないため、スパンレースプロセスにおいて、必ず不純物を除去しなければならないというプレッシャーが増し、不純物が残留し易くなる。なお、既存の技術では、短い綿繊維及び出来の良くない綿繊維を処理するためのプロセスが無く、スパンレースは一部のコットンネップスしか除去できず、短い繊維を除去する事はできない。その短い綿繊維及び出来の良くない綿繊維は張力が弱い為、最終的な張力測定試験では、製品全体が張力に関して医療用の基準に達することができなくなる。本発明は、打綿清綿プロセス後に梳綿プロセスを追加し、梳綿盤を利用して本綿を梳綿し、さらに不純物を除去することにより、出来の良いものを選択出来る様にする事で、微小不純物(コットンネップスを含む)除去による製品の清浄度を向上すると共に、短い綿繊維及び不良の綿繊維をろ過処理し、次のプロセスにおけるコットンネップスの繊維張力を確実に保証することができるので、次のプロセスでは不純物と張力などの欠陥による廃棄率、即ち、プロセス全体の製品不良率が減少する。

【0014】

既存技術の生産プロレスの欠陥は、先に本綿を脱脂、漂白、熱処理することである。すなわち、すべての雑物と不純物とを共に漂白することであり、このような堆漂プロセスでは、15〜18%の不要な不純物をも脱漂してしまうため、エネルギーの消費とコストが極めて高くなる。次に、医療用ドレッシング副資材 としては衛生が最も重要であるが、このような先に綿を脱脂漂白してから、その後打綿清綿、ラップレットなり、スパンレースするという工程により、綿が再度汚染されてしまう。又、既存技術では、先に脱脂し、続いてスパンレースすることによって、スパンレースしたコットンネットの吸着力が増加する。これにより、コットンネットに多数の微細な不純物が付着し、これら微細な不純物が脱脂された吸着力の強いコットンネットにより吸着されてしまうことから、スパンレースを行っても洗い流すのは困難である。本発明では、既存技術における脱脂とスパンレースプロセスの順序を変える。すなわち、先にスパンレースしてから脱脂をする。スパンレースのプロセス前に使われる原料は脱脂と漂白とをしていない純天然コットンである。これによって、先にコットンネットにおける微細不純物を除去してから脱脂をし、吸着された微細な不純物が除去し難いという問題をクリアする事で、さらに製品の清浄度を向上し、製品の不純物による廃棄や返品加工の割合を抑えることができる。

【0015】

本発明は、プロセスを減らすと同時に、プロセス製品の歩留まりを向上させ、生産コストを抑え、エネルギー消費量を少なくする。

【0016】

上述した目的を実現するため、本発明は、交絡ラップレットなり、スパンレース、脱脂、完成品巻き取りの順にそれらのプロセスを組み、完成品巻き取りプロセスの前に、X線により検知し得るX線現像物を不織布の繊維ネットあるいは繊維ネットの表面に植入或いは吹付け、不織布表面に複合させることができることを特徴とするX線現像物含有のスパンレース不織布の生産方法を提案する。

【0017】

前記X線現像物は、線状や帯状のX線現像線或いはX線現像剤とする。

【0018】

植入又は吹付けの提案については、スパンレースする前にX線現像線を繊維ネット或いは繊維ネットの表面に植入或いは吹付け、その次にスパンレース、脱脂漂白プロセスによってX線或いはX線現像物付きの不織布を製作することとする。交絡ラップレットなりプロセスにおいて、1本もしくはそれ以上のX線現像線を均一に繊維ネット又は繊維ネット表面に植入或いは吹付け、スパンレース、脱脂漂白のプロセスを通してX線或いはX線現像物付きの不織布を製作することが好ましい。

【0019】

複合の方案については、スパンレースした後、不織布の表面にX線或いはX線現像物を複合させることとする。スパンレースした後に1本或いはそれ以上のX線現像線を均一に繊維ネットの表面に複合し、そしてスパンレース、脱脂漂白のプロセスを通してX線或いはX線現像物付きの不織布を製作することが好ましい。

【0020】

上述した目的を実現するために、本発明は、繊維層とX線により検知し得るX線現像物とを含み、前記X線現像物を綿繊維層における単繊維と絡み合わせ、なお、綿繊維層が純コットンにより形成された綿繊維層又は一部の合成繊維入りの綿による繊維層を意味することを特徴とするX線現像物含有のスパンレース不織布を提供する。前記X線現像物は、線状や帯状のX線現像線とし、前記X線現像線は少なくとも1本あることが好ましい。

【発明の効果】

【0021】

本発明の技術方案によれば、今後、綿や合成綿不織布を安全に使用するための確実な保証を提供することが可能である。また、この方案では、不織布を生産すると共に、X線或いはX線現像物を複合させるための問題を解決し、製品を生産するときにX線或いはX線現像物を複合するための余分なプロセスを必要とせず、製品の品質を向上させ、製品の初期細菌汚染を減らすことができる。これは医療用消毒製品にとって重要な品質保証である。不織布の生産とX線現像線の混入とが同時にできるによって、余分のプロセスによる不織布の引張変形及び飛び散りの発生を抑え、製品の外観を保証する。スパンレースする前には、X線現像線を繊維ネット表面に植入或いは吹付け、スパンレースのプロセスを通してX線現像線を繊維層の単繊維と絡み合わせることによって、X線現像線の脱落或いは途切れを少なく抑え、製品の安全性を向上することができる。

【発明の実施の形態】

【0022】

本発明の特徴と長所を実施例を通じて図面に合わせて詳細に説明する。

【実施例1】

【0023】

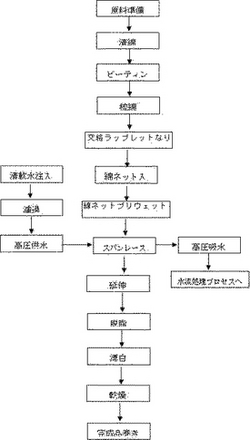

図1に示すように、スパンレース不織布医療用ドレッシング副資材 の生産フローは以下の通りである。

1)原料準備:原料である100%純天然コットンや一部合成繊維入りの純天然コットンを用意しておく;

2)打綿清綿:打綿清綿機により原料から不純物を除去し、原料の異物をスクリーンすると共に原料を調整空打綿する。この工程は既知の技術であり、既存技術と同じである;

3)梳綿:調整空打綿と梳綿との両方を含み、調整空打綿は打綿清綿された本綿を梳綿盤で調整空打綿して単繊維状態を製作することであり、これは微細な不純物の除去と梳綿のために必要である。梳綿は梳綿盤で綿繊維の縦方向に沿って単繊維を合わせるように梳綿し、その繊維間における張力を最大限に発揮させる。同時に、梳綿する過程において、本綿中の微細な不純物(例えばコットンネップスなど)と短繊維とを濾過する。lickerin(リッカーイン区)が主に不純物を処理する役割を果たし、綿層に入った不純物を50〜60%除去できるが、残りの埃と不純物はカードストリプスに入って排除されたり、ほかの箇所から逸脱してしまう。梳綿する過程において、長い繊維がシリンダピンギアと接触する面積が大きいため、シリンダピンギアにより持ち去られやすい;フロックパウダーと短い繊維とは常にシリンダピンギア上に留まったりピンギア内に入ったりして、カードストリプスを形成してから除去される。さらに不純物、フロックパウダー及び短い繊維を除くために本発明の最良の実施例として、本プロセスの梳綿は具体的な製品に応じて一回、二回あるいは多数回梳綿することができる。

4)交絡ラップレットなり:製品重量規格の要求によって、初期梳綿加工した綿ネットは、その綿繊維の方向に沿って往復交絡させるように重複展開させる。これは繊維(綿繊維と合成繊維とを含む)間における相合摩擦抱合張力を強め、最終完成品の引張力を確保するためである。

5)繊維ネットへの入れ:繊維ネットは、綿ネット、綿入りの合成繊維で構成されたネットからなる;

6)繊維ネットのプリウェット:スパンレースする前に良好の湿潤条件を保証するためである;

7)スパンレース:スパンレース機の高圧水針から生じる高圧水流により、繊維ネットの正面及び裏面に対してスパンレースし、繊維ネットにおける繊維を十分に絡み合わせ、さらに繊維の抱合接着の張力を強化し、最終完成品の張力を強める。同時に、微細な不純物(コットンネップスを含む)を取り除き、さらに精化して製品の合格率を向上する。本プロセスは、製品の用途に応じて一回、二回又は多数回スパンレースする。二回スパンレースを行った場合、使用する過程において、摩擦によるダウンヘアの現象が生じるが、スパンレースする回数が多い程製品の成形と繊維抱合接着の張力とがよくなるが、しかし、スパンレースの回数が多すぎると生産コストも増加し、なお三回以上スパンレースを行う場合その効果は小さくなる。本発明の最良実施例として、本プロセスのスパンレース回数を1回〜3回とする。スパンレースに使用するスパンレース機は、スクウェア・スクリーン・スパンレース機とドラム・スパンレース機とし、スクウェア・スクリーン・スパンレース機とドラム・スパンレース機を交互に使用してもよいし、連続的に使用しても良い。例えば、三回スパンレースを行う場合、一回目と三回目のスパンレースを行うスパンレース機をスクウェア・スクリーン・スパンレース機とし、二回目のスパンレースを行うスパンレース機をドラム・スパンレース機とする。綿ネットは、定速で継続的に三台のドロインタングルド機を通し、綿ネットの厚さによってスピードを調節する。製品規格によって、スパンレースの圧力は異なり、一般的には120kg/cm2程度にコントロールする。スパンレースの距離を1.8m以内にする。三回スパンレースを行えば、さらに製品の外観成形の優良さを保証できるので、伝統的なスパンレース不織布医療用ドレッシング副資材 の成形不良を解決すると共に、製品の使用過程における摩擦によるダウンヘアの問題をよく解決することができる。

8)延伸:次のプロセスの便宜上のため、スパンレースした繊維ネットにおける水分を絞り出す;

9)脱脂:綿繊維上の蝋質や油脂を取り除き、製品の吸水性を増やす。このプロセスは、既存技術の脱脂プロセスと同じである;

10)漂白:本綿繊維のホワイトを高める。このプロセスは、既存技術の漂白プロセスと同じである;

11)乾燥;

12)完成品の巻き取り

【0024】

上述したように、本発明の要点は、初めて無織物を生産する場合、脱脂漂白をしていない原料を直接採用し、伝統的なプロセスフローを打破し、大胆的に最先端な綿に対する梳綿技術を採用したことである。先にスパンレース不織布を生産してから脱脂漂白することにより、製品の不純物含有量を抑えて製品の張力を向上させ、完成品の合格率を高めると共に、生産プロセスを簡略化し、大幅に原料とエネルギー消費量を節約することによって、生産コストを抑える。尚、本発明の直接製品は、天然綿を主要原料としている為、質感が柔らかで、肌触りがよく、無毒無刺激無過敏性であり、吸水性に優れ、便利且つ快適に使用できる。

【実施例2】

【0025】

この実施例は、本発明のもう一つの要点であるX線或いはX線現像物含有のスパンレース不織布の生産好適実施例である。図2に示すように、X線或いはX線現像物含有のスパンレース不織布の生産フローは以下の通りである。

1)原料準備:実施例1と同じである;

2)打綿清綿:実施例1と同じである;

3)梳綿:実施例1と同じである;

4)交絡ラップレットなり:ラップレットなりすると同時に、圧縮気体により成形させた固形状のX線現像線をラップレットなりに均一に植入或いは吹付けする過程、又は、液体状のX線吸収材料をラップレットなりに吹付けする過程において、X線現像線に凝固させる。また、製品重量規格の要求に応じて、初期梳綿加工した綿ネットをその綿繊維の方向に沿って往復交絡または重複展開させる事により、X線現像線を繊維ネットの中に植入或いは吹付けすることができるし、繊維ネットの表面に位置付けることもできる;

5)スパンレース:実施例1と同じである;

6)脱脂;

7)漂白;

8)完成品巻き取り。

【0026】

X線現像物とは、X線吸収材料で製作されたもの又はX線により検知し得るものであり、線状、帯状、粒状或いは片状である。

【0027】

図3は交絡ラップレットなりネットにおけるX線現像線を混入した製品を示す図であり、X線現像線1が均一あるいは等距離に繊維ネット2の中又は繊維ネット2の表面に位置し、X線現像線1が少なくとも1本あり、医療用ドレッシング副(?)資材 毎にX線現像線が存在することを保証できるように、X線現像線1の本数を要求に応じて変化させても良い。スパンレースのプロセスを経た後、X線現像線1は繊維ネット2における単繊維と絡み合わせる事によって、X線現像線の脱落や途切れが発生し難くなる。

【0028】

X線現像線の主要成分は硫酸バリウムからなり、化学繊維、綿繊維や無毒プラスチックを混合し製作される。尚、X線現像線は他のX線吸収材料で製作しても良い。

本実施例では、先にスパンレースしてから脱脂する点が既存の不織布技術と違い(既存のプロセスでは、先に原料を処理してからドロインタングルドする。ドロインタングルドしたものが完成品である)、本実施例の生産方法によれば、先に綿ネットにおける微細な不純物を除いてから脱脂することによって、微細な不純物が脱脂された綿繊維により吸着されることで除去しづらくなる問題を避け、さらに製品の清浄度を向上し、製品の不純物による廃棄又は返品加工の割合低下とコストを低下することができる。

【実施例3】

【0029】

X線現像線は、交絡ラップレットなりのプロセスにおいて加入しても良い以外に、スパンレースの後に加入してもよく、以下のような工程を有する。

1)原料準備:実施例1と同じである;

2)打綿清綿:実施例1と同じである;

3)梳綿:実施例1と同じである;

4)ラップレットなり:実施例1と同じである;

5)スパンレーススパンレース:実施例1と同じである;

6)X線現像線を無織物の表面に複合させる。複合とは、X線現像線をサーマルボンド、ホットプレス、超音波処理により無織物の表面に粘着することである;

7)脱脂:実施例1と同じである;

8)漂白:実施例1と同じである;

9)完成品巻き取り。

【産業上の利用可能性】

【0030】

本発明は、スパンレース不織布の生産方法に関して、既存技術の抱える問題を解決するためのものであり、本発明の実施により、製造工程の簡略化、製品の歩留まりの向上、エネルギー消費量および生産コストの減少などが考えられる。

【0031】

更に、本発明の実施により生産されるX線現像物含有のスパンレース不織布を医療用ドレッシング副資材に用いることで、体内に遺留した前記ドレッシング副資材を容易に検知し、摘出することが可能であると考えられる。

【図面の簡単な説明】

【0032】

【図1】本発明の一つの実施例の生産プロセスのフローチャートである。

【図2】本発明の一つの実施例の生産プロセスのフローチャートである。

【図3】本発明の交絡ラップレットなりにX線現像線を混入させた製品を示す図である。

【符号の説明】

【0033】

1:X線現像線

2:繊維ネット

【技術分野】

【0001】

本発明は、スパンレース不織布の生産方法に関する。特に全綿スパンレース不織布と天然綿とを主とする合成繊維スパンレース不織布の生産方法、X線現像物含有のスパンレース不織布の生産方法及びX線現像物含有のスパンレース不織布に関する。

【背景技術】

【0002】

医療用ドレッシング副資材は、主に合成繊維不織布とスパンレース不織布を有し、合成繊維不織布の構成要素が一般的に70%レーヨン、30%ポリエステル(石油合成原料)であり、その原料資源の再生が不可能で、生産コストおよび使用後の廃棄コストが高く且つ環境性が悪いと共に、使用する過程において、利用者の一部はその材料に過敏な反応を示し易いことから、合成繊維不織布医療用ドレッシング副資材をどのように適用するかが懸念されている。一方、スパンレース不織布医療用ドレッシング副(?)資材 は、原料が天然コットンであるので、豊富であり、取り扱いが簡単であり、且つ柔軟、環境性及び吸水性が共に良く、無毒無刺激無過敏性であり、便利且快適に使用できるので、広く使用できる。現在、国内外すべての純コットンスパンレース不織布の生産方法は、打綿清綿脱脂―漂白―熱処理―打綿清綿―ラップレットなり―梳綿―ヒドロインタングル・スパンレースド熱処理完成品巻き取りである。この生産方法ではプロセスが多すぎ、コストが高いため、無駄が多いという欠陥がある。この方法では、先に脱脂されることによって綿繊維には滑りがなくなることから、ラップレットなりししにくくなり、完成品中の不純物含有率が高くなり、品質を保証することが困難である。即ち、このプロセスには無駄が多く、完成品の歩留まりが低く、生産コストと価格が高いことで、このプロセスで生産された製品は広く利用されることが出来なかった。

【0003】

医療産業では、不織布の利用は益々増えており、不織布を積層した多層ドレッシング副資材 は、手術中における止血、血液検査、血や体液の採集の場合によく利用される。手術時に、何等かの原因によりドレッシング副資材が体に落ちた場合、血や体液が付着したドレッシング副資材は体内や傷の体組織の色と似ているため、発見するのは極めて困難である。これにより体内に遺留される事もあり、また、傷を縫合した後に発見することは更に困難である為、もう一度縫合部分を切開しなければならない。ドレッシング副資材が体内に遺留されることは極めて危険な事故であり、もし早めに体内から検出し、摘出しなければ、患者の病状を悪化させ、ひいては死亡する恐れもある。既存の不織布の欠陥は、もし体内に遺留された場合、その検出が非常に難しい事である。

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、主に既存技術の問題点を解決するものであり、エネルギーの消費量と生産コストを下げると同時に、製品中の不純物含有量を少なくする事により、完成品の衛生状態を確保し、製品中の細菌含有量を大幅に減らすことを特徴とするヒドロインタングル・スパンレースド不織布の生産方法の提供を目的とする。

【0005】

また、本発明は既存技術の問題点を解決するものであり、万一手術時に、スパンレース不織布のドレッシング副資材が体内に遺留された場合、X線照射によって、確実にその遺留場所と大きさを検出し、摘出できることを特徴とするX線により検知し得るX線現像物含有のスパンレース不織布の生産方法の提供を目的とする。

【0006】

さらに、本発明は、既存技術の問題点を解決するものであり、X線現像物を不織布と堅固に確実に結合できるようにすることによって、ダメージを受けることなく、便利に利用できることを特徴とするX線により検知し得るX線現像物含有のスパンレース不織布の生産方法の提供を目的とする。

【0007】

さらに、本発明は既存技術の問題点を解決するものであり、生産コストをおさえ、X線からの逸脱を確実になくし、高品質であることを特徴とするX線により検知し得るX線現像物含有の不織布の生産方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上述した目的を実現するために、以下のような工程

A、打綿清綿:原料を調整空打綿させ、不純物抜きをし、混合する;

B、梳綿:さらに原料の不純物抜きをし、整理して、合わせるように梳綿する;

C、ラップレットなり:梳綿された繊維をその繊維の方向に沿って往復交絡或いは重複交絡させてラップレットなりするする;

D、スパンレース:高圧水流で繊維ネットを穿刺して繊維を絡み合わせる;

E、脱脂:ヒドロインタングル・スパンレースされた不織布における蝋質や油脂を取り除く;

F、漂白:ヒドロインタングル・スパンレースされた織物を医療用標準に達するまで薬事法に従って漂白処理する。

G、完成品の巻き取り。

を含むプロセスが有するスパンレース不織布の生産方法を提案されている。

【0009】

スパンレースするプロセスの前に使用される原料は脱脂処理されていない。

【0010】

前記原料は純コットン或いは綿入りの化学繊維であり、例えば、綿入りのポリエステル、綿入りの人造綿、綿入りのビスコース、綿入りのポリプロピレン、綿入りの木材パルプ繊維などが挙げられる。

【0011】

また、打綿清綿プロセスの前に、前記純コットンや合成綿を簡単に水流処理或いは煮沸処理プロセスを有してもよい。

【0012】

前記梳綿は、優先的に以下のような工程を有する。

1)調整空打綿:原料を調整空打綿させて単繊維を製作し、順調に梳綿盤に入れる;

2)梳綿:単繊維から異物、例えば綿の種子の殻などを除去するように連続的に一回もしくはそれ以上梳綿する。

【0013】

既存の技術工芸では、スパンレース前のプロセスでは唯一、打綿清綿のみ不純物の除去を行うことが可能で、他のプロセスでは不純物の除去が行えないため、スパンレースプロセスにおいて、必ず不純物を除去しなければならないというプレッシャーが増し、不純物が残留し易くなる。なお、既存の技術では、短い綿繊維及び出来の良くない綿繊維を処理するためのプロセスが無く、スパンレースは一部のコットンネップスしか除去できず、短い繊維を除去する事はできない。その短い綿繊維及び出来の良くない綿繊維は張力が弱い為、最終的な張力測定試験では、製品全体が張力に関して医療用の基準に達することができなくなる。本発明は、打綿清綿プロセス後に梳綿プロセスを追加し、梳綿盤を利用して本綿を梳綿し、さらに不純物を除去することにより、出来の良いものを選択出来る様にする事で、微小不純物(コットンネップスを含む)除去による製品の清浄度を向上すると共に、短い綿繊維及び不良の綿繊維をろ過処理し、次のプロセスにおけるコットンネップスの繊維張力を確実に保証することができるので、次のプロセスでは不純物と張力などの欠陥による廃棄率、即ち、プロセス全体の製品不良率が減少する。

【0014】

既存技術の生産プロレスの欠陥は、先に本綿を脱脂、漂白、熱処理することである。すなわち、すべての雑物と不純物とを共に漂白することであり、このような堆漂プロセスでは、15〜18%の不要な不純物をも脱漂してしまうため、エネルギーの消費とコストが極めて高くなる。次に、医療用ドレッシング副資材 としては衛生が最も重要であるが、このような先に綿を脱脂漂白してから、その後打綿清綿、ラップレットなり、スパンレースするという工程により、綿が再度汚染されてしまう。又、既存技術では、先に脱脂し、続いてスパンレースすることによって、スパンレースしたコットンネットの吸着力が増加する。これにより、コットンネットに多数の微細な不純物が付着し、これら微細な不純物が脱脂された吸着力の強いコットンネットにより吸着されてしまうことから、スパンレースを行っても洗い流すのは困難である。本発明では、既存技術における脱脂とスパンレースプロセスの順序を変える。すなわち、先にスパンレースしてから脱脂をする。スパンレースのプロセス前に使われる原料は脱脂と漂白とをしていない純天然コットンである。これによって、先にコットンネットにおける微細不純物を除去してから脱脂をし、吸着された微細な不純物が除去し難いという問題をクリアする事で、さらに製品の清浄度を向上し、製品の不純物による廃棄や返品加工の割合を抑えることができる。

【0015】

本発明は、プロセスを減らすと同時に、プロセス製品の歩留まりを向上させ、生産コストを抑え、エネルギー消費量を少なくする。

【0016】

上述した目的を実現するため、本発明は、交絡ラップレットなり、スパンレース、脱脂、完成品巻き取りの順にそれらのプロセスを組み、完成品巻き取りプロセスの前に、X線により検知し得るX線現像物を不織布の繊維ネットあるいは繊維ネットの表面に植入或いは吹付け、不織布表面に複合させることができることを特徴とするX線現像物含有のスパンレース不織布の生産方法を提案する。

【0017】

前記X線現像物は、線状や帯状のX線現像線或いはX線現像剤とする。

【0018】

植入又は吹付けの提案については、スパンレースする前にX線現像線を繊維ネット或いは繊維ネットの表面に植入或いは吹付け、その次にスパンレース、脱脂漂白プロセスによってX線或いはX線現像物付きの不織布を製作することとする。交絡ラップレットなりプロセスにおいて、1本もしくはそれ以上のX線現像線を均一に繊維ネット又は繊維ネット表面に植入或いは吹付け、スパンレース、脱脂漂白のプロセスを通してX線或いはX線現像物付きの不織布を製作することが好ましい。

【0019】

複合の方案については、スパンレースした後、不織布の表面にX線或いはX線現像物を複合させることとする。スパンレースした後に1本或いはそれ以上のX線現像線を均一に繊維ネットの表面に複合し、そしてスパンレース、脱脂漂白のプロセスを通してX線或いはX線現像物付きの不織布を製作することが好ましい。

【0020】

上述した目的を実現するために、本発明は、繊維層とX線により検知し得るX線現像物とを含み、前記X線現像物を綿繊維層における単繊維と絡み合わせ、なお、綿繊維層が純コットンにより形成された綿繊維層又は一部の合成繊維入りの綿による繊維層を意味することを特徴とするX線現像物含有のスパンレース不織布を提供する。前記X線現像物は、線状や帯状のX線現像線とし、前記X線現像線は少なくとも1本あることが好ましい。

【発明の効果】

【0021】

本発明の技術方案によれば、今後、綿や合成綿不織布を安全に使用するための確実な保証を提供することが可能である。また、この方案では、不織布を生産すると共に、X線或いはX線現像物を複合させるための問題を解決し、製品を生産するときにX線或いはX線現像物を複合するための余分なプロセスを必要とせず、製品の品質を向上させ、製品の初期細菌汚染を減らすことができる。これは医療用消毒製品にとって重要な品質保証である。不織布の生産とX線現像線の混入とが同時にできるによって、余分のプロセスによる不織布の引張変形及び飛び散りの発生を抑え、製品の外観を保証する。スパンレースする前には、X線現像線を繊維ネット表面に植入或いは吹付け、スパンレースのプロセスを通してX線現像線を繊維層の単繊維と絡み合わせることによって、X線現像線の脱落或いは途切れを少なく抑え、製品の安全性を向上することができる。

【発明の実施の形態】

【0022】

本発明の特徴と長所を実施例を通じて図面に合わせて詳細に説明する。

【実施例1】

【0023】

図1に示すように、スパンレース不織布医療用ドレッシング副資材 の生産フローは以下の通りである。

1)原料準備:原料である100%純天然コットンや一部合成繊維入りの純天然コットンを用意しておく;

2)打綿清綿:打綿清綿機により原料から不純物を除去し、原料の異物をスクリーンすると共に原料を調整空打綿する。この工程は既知の技術であり、既存技術と同じである;

3)梳綿:調整空打綿と梳綿との両方を含み、調整空打綿は打綿清綿された本綿を梳綿盤で調整空打綿して単繊維状態を製作することであり、これは微細な不純物の除去と梳綿のために必要である。梳綿は梳綿盤で綿繊維の縦方向に沿って単繊維を合わせるように梳綿し、その繊維間における張力を最大限に発揮させる。同時に、梳綿する過程において、本綿中の微細な不純物(例えばコットンネップスなど)と短繊維とを濾過する。lickerin(リッカーイン区)が主に不純物を処理する役割を果たし、綿層に入った不純物を50〜60%除去できるが、残りの埃と不純物はカードストリプスに入って排除されたり、ほかの箇所から逸脱してしまう。梳綿する過程において、長い繊維がシリンダピンギアと接触する面積が大きいため、シリンダピンギアにより持ち去られやすい;フロックパウダーと短い繊維とは常にシリンダピンギア上に留まったりピンギア内に入ったりして、カードストリプスを形成してから除去される。さらに不純物、フロックパウダー及び短い繊維を除くために本発明の最良の実施例として、本プロセスの梳綿は具体的な製品に応じて一回、二回あるいは多数回梳綿することができる。

4)交絡ラップレットなり:製品重量規格の要求によって、初期梳綿加工した綿ネットは、その綿繊維の方向に沿って往復交絡させるように重複展開させる。これは繊維(綿繊維と合成繊維とを含む)間における相合摩擦抱合張力を強め、最終完成品の引張力を確保するためである。

5)繊維ネットへの入れ:繊維ネットは、綿ネット、綿入りの合成繊維で構成されたネットからなる;

6)繊維ネットのプリウェット:スパンレースする前に良好の湿潤条件を保証するためである;

7)スパンレース:スパンレース機の高圧水針から生じる高圧水流により、繊維ネットの正面及び裏面に対してスパンレースし、繊維ネットにおける繊維を十分に絡み合わせ、さらに繊維の抱合接着の張力を強化し、最終完成品の張力を強める。同時に、微細な不純物(コットンネップスを含む)を取り除き、さらに精化して製品の合格率を向上する。本プロセスは、製品の用途に応じて一回、二回又は多数回スパンレースする。二回スパンレースを行った場合、使用する過程において、摩擦によるダウンヘアの現象が生じるが、スパンレースする回数が多い程製品の成形と繊維抱合接着の張力とがよくなるが、しかし、スパンレースの回数が多すぎると生産コストも増加し、なお三回以上スパンレースを行う場合その効果は小さくなる。本発明の最良実施例として、本プロセスのスパンレース回数を1回〜3回とする。スパンレースに使用するスパンレース機は、スクウェア・スクリーン・スパンレース機とドラム・スパンレース機とし、スクウェア・スクリーン・スパンレース機とドラム・スパンレース機を交互に使用してもよいし、連続的に使用しても良い。例えば、三回スパンレースを行う場合、一回目と三回目のスパンレースを行うスパンレース機をスクウェア・スクリーン・スパンレース機とし、二回目のスパンレースを行うスパンレース機をドラム・スパンレース機とする。綿ネットは、定速で継続的に三台のドロインタングルド機を通し、綿ネットの厚さによってスピードを調節する。製品規格によって、スパンレースの圧力は異なり、一般的には120kg/cm2程度にコントロールする。スパンレースの距離を1.8m以内にする。三回スパンレースを行えば、さらに製品の外観成形の優良さを保証できるので、伝統的なスパンレース不織布医療用ドレッシング副資材 の成形不良を解決すると共に、製品の使用過程における摩擦によるダウンヘアの問題をよく解決することができる。

8)延伸:次のプロセスの便宜上のため、スパンレースした繊維ネットにおける水分を絞り出す;

9)脱脂:綿繊維上の蝋質や油脂を取り除き、製品の吸水性を増やす。このプロセスは、既存技術の脱脂プロセスと同じである;

10)漂白:本綿繊維のホワイトを高める。このプロセスは、既存技術の漂白プロセスと同じである;

11)乾燥;

12)完成品の巻き取り

【0024】

上述したように、本発明の要点は、初めて無織物を生産する場合、脱脂漂白をしていない原料を直接採用し、伝統的なプロセスフローを打破し、大胆的に最先端な綿に対する梳綿技術を採用したことである。先にスパンレース不織布を生産してから脱脂漂白することにより、製品の不純物含有量を抑えて製品の張力を向上させ、完成品の合格率を高めると共に、生産プロセスを簡略化し、大幅に原料とエネルギー消費量を節約することによって、生産コストを抑える。尚、本発明の直接製品は、天然綿を主要原料としている為、質感が柔らかで、肌触りがよく、無毒無刺激無過敏性であり、吸水性に優れ、便利且つ快適に使用できる。

【実施例2】

【0025】

この実施例は、本発明のもう一つの要点であるX線或いはX線現像物含有のスパンレース不織布の生産好適実施例である。図2に示すように、X線或いはX線現像物含有のスパンレース不織布の生産フローは以下の通りである。

1)原料準備:実施例1と同じである;

2)打綿清綿:実施例1と同じである;

3)梳綿:実施例1と同じである;

4)交絡ラップレットなり:ラップレットなりすると同時に、圧縮気体により成形させた固形状のX線現像線をラップレットなりに均一に植入或いは吹付けする過程、又は、液体状のX線吸収材料をラップレットなりに吹付けする過程において、X線現像線に凝固させる。また、製品重量規格の要求に応じて、初期梳綿加工した綿ネットをその綿繊維の方向に沿って往復交絡または重複展開させる事により、X線現像線を繊維ネットの中に植入或いは吹付けすることができるし、繊維ネットの表面に位置付けることもできる;

5)スパンレース:実施例1と同じである;

6)脱脂;

7)漂白;

8)完成品巻き取り。

【0026】

X線現像物とは、X線吸収材料で製作されたもの又はX線により検知し得るものであり、線状、帯状、粒状或いは片状である。

【0027】

図3は交絡ラップレットなりネットにおけるX線現像線を混入した製品を示す図であり、X線現像線1が均一あるいは等距離に繊維ネット2の中又は繊維ネット2の表面に位置し、X線現像線1が少なくとも1本あり、医療用ドレッシング副(?)資材 毎にX線現像線が存在することを保証できるように、X線現像線1の本数を要求に応じて変化させても良い。スパンレースのプロセスを経た後、X線現像線1は繊維ネット2における単繊維と絡み合わせる事によって、X線現像線の脱落や途切れが発生し難くなる。

【0028】

X線現像線の主要成分は硫酸バリウムからなり、化学繊維、綿繊維や無毒プラスチックを混合し製作される。尚、X線現像線は他のX線吸収材料で製作しても良い。

本実施例では、先にスパンレースしてから脱脂する点が既存の不織布技術と違い(既存のプロセスでは、先に原料を処理してからドロインタングルドする。ドロインタングルドしたものが完成品である)、本実施例の生産方法によれば、先に綿ネットにおける微細な不純物を除いてから脱脂することによって、微細な不純物が脱脂された綿繊維により吸着されることで除去しづらくなる問題を避け、さらに製品の清浄度を向上し、製品の不純物による廃棄又は返品加工の割合低下とコストを低下することができる。

【実施例3】

【0029】

X線現像線は、交絡ラップレットなりのプロセスにおいて加入しても良い以外に、スパンレースの後に加入してもよく、以下のような工程を有する。

1)原料準備:実施例1と同じである;

2)打綿清綿:実施例1と同じである;

3)梳綿:実施例1と同じである;

4)ラップレットなり:実施例1と同じである;

5)スパンレーススパンレース:実施例1と同じである;

6)X線現像線を無織物の表面に複合させる。複合とは、X線現像線をサーマルボンド、ホットプレス、超音波処理により無織物の表面に粘着することである;

7)脱脂:実施例1と同じである;

8)漂白:実施例1と同じである;

9)完成品巻き取り。

【産業上の利用可能性】

【0030】

本発明は、スパンレース不織布の生産方法に関して、既存技術の抱える問題を解決するためのものであり、本発明の実施により、製造工程の簡略化、製品の歩留まりの向上、エネルギー消費量および生産コストの減少などが考えられる。

【0031】

更に、本発明の実施により生産されるX線現像物含有のスパンレース不織布を医療用ドレッシング副資材に用いることで、体内に遺留した前記ドレッシング副資材を容易に検知し、摘出することが可能であると考えられる。

【図面の簡単な説明】

【0032】

【図1】本発明の一つの実施例の生産プロセスのフローチャートである。

【図2】本発明の一つの実施例の生産プロセスのフローチャートである。

【図3】本発明の交絡ラップレットなりにX線現像線を混入させた製品を示す図である。

【符号の説明】

【0033】

1:X線現像線

2:繊維ネット

【特許請求の範囲】

【請求項1】

プロセスは

A、打綿清綿:原料を調整空打綿し、不純物抜きをして混合する;

B、梳綿:さらに原料の不純物抜きをし、整理して、繊維を合わせるように梳綿する;

C、ラップレットなり:梳綿された繊維をその繊維の方向に沿って往復交絡或いは重複交絡させてラップレットなりをする;

D、スパンレース:高圧水流で綿繊維ネットを絡み合わせる;

E、脱脂:ヒドロインタングル・スパンレースされた綿繊維における蝋質や油脂を取り除く;

F、漂白:脱脂された不織布を漂白する;

G、完成品の巻き取り;

という工程を含むことを特徴とするスパンレース不織布の生産方法。

【請求項2】

スパンレースのプロセスの前に、利用された原料が脱脂されていないことを特徴とする請求項1記載のスパンレース不織布の生産方法。

【請求項3】

前記原料は100%純コットンや合成繊維入りの純コットンによる合成綿であることを特徴とする請求項2記載のスパンレース不織布の生産方法。

【請求項4】

打綿清綿のプロセスの前に、前記純コットンや合成綿を簡単に水流処理して、簡単な蒸れプロセスがあることを特徴とする請求項3記載のスパンレース不織布の生産方法。

【請求項5】

前記梳綿は

1)調整空打綿:原料を整理し、調整空打綿することによって、順調に梳綿盤に入れるように単繊維を製作する;

2)梳綿:単繊維を一回もしくはそれ以上連続的に梳綿する。

という工程を有することを特徴とする請求項1記載のスパンレース不織布の生産方法。

【請求項6】

製品の用途に応じてスパンレースのプロセスを一回もしくはそれ以上行なえることを特徴とする請求項2記載のスパンレース不織布の生産方法。

【請求項7】

前記スパンレースプロセスに使用するスパンレース機はスクウェア・スクリーン・スパンレース機及びドラム・スパンレース機であることを特徴とする請求項6記載のスパンレース不織布の生産方法。

【請求項8】

前記スクウェア・スクリーン・スパンレース機及びドラム・スパンレース機を交互に使用してもよいし、或いは連続的に使用しても良いことを特徴とする請求項6記載のスパンレース不織布の生産方法。

【請求項9】

三回スパンレースを行う場合、一回目にスパンレースを行うスパンレース機をスクウェア・スクリーン・スパンレース機とし、二回目に行うスパンレース機をドラム・スパンレース機とし、三回目に行うスパンレース機をスクウェア・スクリーン・スパンレース機とすることを特徴とする請求項6記載のスパンレース不織布の生産方法。

【請求項10】

交絡ラップレットなり、スパンレース、脱脂及び完成品巻き取りのプロセスを順番に含むX線現像物含有のスパンレース不織布の生産方法において、完成品巻き取りのプロセス前に、X線により検知し得るX線現像物を不織布の繊維ネット内や繊維ネット表面に植入或いは吹付けをしたり、不織布の表面に複合することができることを特徴とするX線現像物含有のスパンレース不織布の生産方法。

【請求項11】

前記X線現像物は線状や帯状のX線現像線であることを特徴とする請求項10記載のX線現像物含有のスパンレース不織布の生産方法。

【請求項12】

スパンレース前に、X線現像線を繊維ネットの中や繊維ネットの表面に植入或いは吹付けすることを特徴とする請求項11記載のX線現像物含有のスパンレース不織布の生産方法。

【請求項13】

スパンレース前の交絡ラップレットなりプロセスにおいて、1本もしくはそれ以上のX線現像線を均一に繊維ネット内や繊維ネット表面に植入或いは吹付けすることを特徴とする請求項12記載のX線現像物含有のスパンレース不織布の生産方法。

【請求項14】

前記X線現像線は、圧縮気体により、成型した固形線状態でラップレットなりに植入或いは吹付けする過程又は、液体状のX線吸着材料をラップレットなりに吹付けする過程において、X線現像線に凝固されることを特徴とする請求項13記載のX線現像物含有のスパンレース不織布の生産方法。

【請求項15】

スパンレース後、X線現像物をスパンレース不織布の表面に複合することを特徴とする請求項10記載のX線現像物含有のスパンレース不織布の生産方法。

【請求項16】

前記複合とは、サーマルシーリング、ホットプレス、及び超音波処理を意味することを特徴とする請求項15記載のX線現像物含有のスパンレース不織布の生産方法。

【請求項17】

繊維層からなるX線現像物含有のスパンレース不織布において、X線により検知し得るX線現像物がさらに含まれ、前記X線現像物を繊維層における単繊維と絡み合わせることを特徴とするX線現像物含有のスパンレース不織布。

【請求項18】

前記X線現像物は線状あるいは帯状であり、前記X線現像線が少なくとも1本あることを特徴とする請求項17記載のX線現像物含有のスパンレース不織布。

【請求項19】

前記X線現像物の主要成分は硫酸バリウムであることを特徴とする請求項17記載のX線現像物含有のスパンレース不織布。

【請求項1】

プロセスは

A、打綿清綿:原料を調整空打綿し、不純物抜きをして混合する;

B、梳綿:さらに原料の不純物抜きをし、整理して、繊維を合わせるように梳綿する;

C、ラップレットなり:梳綿された繊維をその繊維の方向に沿って往復交絡或いは重複交絡させてラップレットなりをする;

D、スパンレース:高圧水流で綿繊維ネットを絡み合わせる;

E、脱脂:ヒドロインタングル・スパンレースされた綿繊維における蝋質や油脂を取り除く;

F、漂白:脱脂された不織布を漂白する;

G、完成品の巻き取り;

という工程を含むことを特徴とするスパンレース不織布の生産方法。

【請求項2】

スパンレースのプロセスの前に、利用された原料が脱脂されていないことを特徴とする請求項1記載のスパンレース不織布の生産方法。

【請求項3】

前記原料は100%純コットンや合成繊維入りの純コットンによる合成綿であることを特徴とする請求項2記載のスパンレース不織布の生産方法。

【請求項4】

打綿清綿のプロセスの前に、前記純コットンや合成綿を簡単に水流処理して、簡単な蒸れプロセスがあることを特徴とする請求項3記載のスパンレース不織布の生産方法。

【請求項5】

前記梳綿は

1)調整空打綿:原料を整理し、調整空打綿することによって、順調に梳綿盤に入れるように単繊維を製作する;

2)梳綿:単繊維を一回もしくはそれ以上連続的に梳綿する。

という工程を有することを特徴とする請求項1記載のスパンレース不織布の生産方法。

【請求項6】

製品の用途に応じてスパンレースのプロセスを一回もしくはそれ以上行なえることを特徴とする請求項2記載のスパンレース不織布の生産方法。

【請求項7】

前記スパンレースプロセスに使用するスパンレース機はスクウェア・スクリーン・スパンレース機及びドラム・スパンレース機であることを特徴とする請求項6記載のスパンレース不織布の生産方法。

【請求項8】

前記スクウェア・スクリーン・スパンレース機及びドラム・スパンレース機を交互に使用してもよいし、或いは連続的に使用しても良いことを特徴とする請求項6記載のスパンレース不織布の生産方法。

【請求項9】

三回スパンレースを行う場合、一回目にスパンレースを行うスパンレース機をスクウェア・スクリーン・スパンレース機とし、二回目に行うスパンレース機をドラム・スパンレース機とし、三回目に行うスパンレース機をスクウェア・スクリーン・スパンレース機とすることを特徴とする請求項6記載のスパンレース不織布の生産方法。

【請求項10】

交絡ラップレットなり、スパンレース、脱脂及び完成品巻き取りのプロセスを順番に含むX線現像物含有のスパンレース不織布の生産方法において、完成品巻き取りのプロセス前に、X線により検知し得るX線現像物を不織布の繊維ネット内や繊維ネット表面に植入或いは吹付けをしたり、不織布の表面に複合することができることを特徴とするX線現像物含有のスパンレース不織布の生産方法。

【請求項11】

前記X線現像物は線状や帯状のX線現像線であることを特徴とする請求項10記載のX線現像物含有のスパンレース不織布の生産方法。

【請求項12】

スパンレース前に、X線現像線を繊維ネットの中や繊維ネットの表面に植入或いは吹付けすることを特徴とする請求項11記載のX線現像物含有のスパンレース不織布の生産方法。

【請求項13】

スパンレース前の交絡ラップレットなりプロセスにおいて、1本もしくはそれ以上のX線現像線を均一に繊維ネット内や繊維ネット表面に植入或いは吹付けすることを特徴とする請求項12記載のX線現像物含有のスパンレース不織布の生産方法。

【請求項14】

前記X線現像線は、圧縮気体により、成型した固形線状態でラップレットなりに植入或いは吹付けする過程又は、液体状のX線吸着材料をラップレットなりに吹付けする過程において、X線現像線に凝固されることを特徴とする請求項13記載のX線現像物含有のスパンレース不織布の生産方法。

【請求項15】

スパンレース後、X線現像物をスパンレース不織布の表面に複合することを特徴とする請求項10記載のX線現像物含有のスパンレース不織布の生産方法。

【請求項16】

前記複合とは、サーマルシーリング、ホットプレス、及び超音波処理を意味することを特徴とする請求項15記載のX線現像物含有のスパンレース不織布の生産方法。

【請求項17】

繊維層からなるX線現像物含有のスパンレース不織布において、X線により検知し得るX線現像物がさらに含まれ、前記X線現像物を繊維層における単繊維と絡み合わせることを特徴とするX線現像物含有のスパンレース不織布。

【請求項18】

前記X線現像物は線状あるいは帯状であり、前記X線現像線が少なくとも1本あることを特徴とする請求項17記載のX線現像物含有のスパンレース不織布。

【請求項19】

前記X線現像物の主要成分は硫酸バリウムであることを特徴とする請求項17記載のX線現像物含有のスパンレース不織布。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−214073(P2006−214073A)

【公開日】平成18年8月17日(2006.8.17)

【国際特許分類】

【出願番号】特願2005−206619(P2005−206619)

【出願日】平成17年7月15日(2005.7.15)

【出願人】(505270016)ウィナー インダストリーズ(シェンツェン) カンパニー リミテッド (1)

【Fターム(参考)】

【公開日】平成18年8月17日(2006.8.17)

【国際特許分類】

【出願日】平成17年7月15日(2005.7.15)

【出願人】(505270016)ウィナー インダストリーズ(シェンツェン) カンパニー リミテッド (1)

【Fターム(参考)】

[ Back to top ]