フラーレン重合体の製造方法及び導体膜の製造方法

【課題】良好な電気特性を有するフラーレン重合体を製造する方法、これを用いた導電膜を製造する方法を提供する。

【解決手段】本発明の一観点に係るフラーレン重合体の製造方法は、フラーレン薄膜を形成し、前記フラーレン薄膜に光渦レーザービームを照射することを特徴とする。この場合において、フラーレン重合体は、導電性を有するものであることが好ましい。また、フラーレン薄膜のうち、重合されていないフラーレンを除去する工程を含むことも好ましい。また、本発明の他の観点に係る導電膜の製造方法は、フラーレン薄膜を形成し、前記フラーレン薄膜に光渦レーザービームを照射することを特徴とする。この場合において、フラーレン薄膜のうち、導電膜でない部分を除去する工程を含むことも好ましい。

【解決手段】本発明の一観点に係るフラーレン重合体の製造方法は、フラーレン薄膜を形成し、前記フラーレン薄膜に光渦レーザービームを照射することを特徴とする。この場合において、フラーレン重合体は、導電性を有するものであることが好ましい。また、フラーレン薄膜のうち、重合されていないフラーレンを除去する工程を含むことも好ましい。また、本発明の他の観点に係る導電膜の製造方法は、フラーレン薄膜を形成し、前記フラーレン薄膜に光渦レーザービームを照射することを特徴とする。この場合において、フラーレン薄膜のうち、導電膜でない部分を除去する工程を含むことも好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フラーレン重合体の製造方法及び導体膜の製造方法に関する。

【背景技術】

【0002】

フラーレンは、多数の炭素原子が立体的に結合してなる物質であって、例えばC60フラーレンが有名である。

【0003】

フラーレンは、一般には導電性を備えているが、例えば下記非特許文献1が示すように、可視〜紫外光線を用いて重合させると、その重合体の電気伝導特性は半導体的となることが知られている。

【0004】

また、下記非特許文献2には、紫外線照射によってフラーレンを重合させる技術が開示されており、その重合体の電気伝導特性も半導体的である。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】Jun Onoe et al.,“The electron transport properties of photo− and electron−beam−irradiated C60 Ffilms”,Journal of Physics and Chemistry of Solids 65(2004),p343−348

【非特許文献2】Y. Chiba et al.,Journal of Physics,Conference Series,159(2009),012017

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記非特許文献1及び2に記載の方法では、いずれも半導体的な電気伝導特性しか有しておらず、十分な導電性を得ることはできていない。特に、上記非特許文献1に記載の方法では350時間といった長時間の照射が必要となる。また上記非特許文献2に記載の方法では、重合化されたフラーレン薄膜にひび割れが生じてしまい、半導体特性自体も劣化してしまうといった問題もある。

【0007】

そこで、本発明は上記課題を鑑み、良好な電気特性を有するフラーレン重合体を簡便に製造する方法、これを用いた導電膜を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決する本発明の第一の観点に係るフラーレン重合体の製造方法は、フラーレン薄膜を形成し、フラーレン薄膜に光渦レーザービームを照射することを特徴とする。

【0009】

また、本発明の第二の観点に係る導電膜の製造方法は、フラーレン薄膜を形成し、フラーレン薄膜に光渦レーザービームを照射することを特徴とする。

【発明の効果】

【0010】

以上本発明により、良好な電気特性を有するフラーレン重合体を製造する方法、これを用いた導電膜を製造する方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】フラーレン重合体の製造方法の工程を示すフロー図である。

【図2】光渦照射による効果を示す模式図である。

【図3】光学系の概略図である。

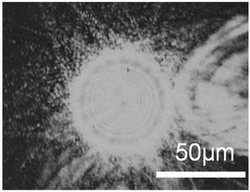

【図4】2時間照射で得られた重合化構造体の光学顕微鏡画像である。

【図5】2時間照射で得られた重合化構造体の電流−電圧特性である。

【図6】5秒間照射で得られた重合化構造体の光学顕微鏡画像である。

【図7】1分間照射で得られた重合化構造体の光学顕微鏡画像である。

【図8】3分間照射で得られた重合化構造体の光学顕微鏡画像である。

【図9】10分間照射で得られた重合化構造体の光学顕微鏡画像である。

【図10】20分間照射で得られた重合化構造体の光学顕微鏡画像である。

【図11】3時間照射で得られた重合化構造体の光学顕微鏡画像である。

【図12】総ドーズ量とリング構造の深さとの関係を示す図である。

【図13】従来の光照射(紫外線)によって得られたフラーレン重合膜のSEM像(a)と、光渦照射によって得られたフラーレン重合膜のSEM像(b)である。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態について図面を用いて詳細に説明する。ただし、本発明は多くの異なる形態による実施が可能であり、以下に示す実施形態、実施例の例示にのみ狭く限定されるものではない。

【0013】

図1は、本実施形態に係るフラーレン重合体の製造方法(以下「本製造方法」という。)の工程を示すフロー図である。本図で示すように、本製造方法は、(1)フラーレン薄膜を形成し、(2)フラーレン薄膜に光渦レーザービームを照射し、(3)フラーレン薄膜のうち、重合されていないフラーレンを除去する。

【0014】

本実施形態において「フラーレン薄膜」とは、フラーレンを含む薄膜を意味し、「フラーレン」とは、炭素原子でできた籠状分子であり、60個の炭素原子からなるC60をいう。

【0015】

本実施形態において(1)フラーレン薄膜を形成する工程は、薄膜を形成することができる限りにおいて特に限定されず様々な工程を採用することができる。例えば、真空蒸着法、スパッタリング法、ラングミュア・ブロジェット法(LB法)等を用いることができるが、より精密に膜厚ならびに結晶粒径を制御した薄膜を形成することのできる真空蒸着法が好適である。

【0016】

また本実施形態において、フラーレン薄膜を形成するためには、フラーレン薄膜を支持するための基板を用いることが好ましい。基板としては、絶縁性の基板であっても、導電性の基板であっても、半導体性の基板であってもよいが、フラーレン薄膜を導電性膜として使用する場合は、絶縁性又は半導体製の基板であることが好ましい。絶縁性の基板としては例えばSiO2等の絶縁層を形成した基板、半導体性の基板としてはSi基板を用いることができるがこれに限定されない。

【0017】

本実施形態において、形成するフラーレン薄膜の厚さとしては、導電性を確保しつつ、後述の光渦レーザービーム照射によって十分に重合できる程度の厚さであれば限定されるわけではないが、バックゲートを用いたデバイスを形成するためには、例えば1nm以上100nm以下の範囲であることが好ましい。

【0018】

本実施形態において、(2)フラーレン薄膜に光渦レーザービームを照射する工程は、フラーレン薄膜を重合化させる重要な工程である。ここで「光渦レーザービーム」とは、中心に位相特異点を有するらせん状の波面を持ち、リング状のビームプロファイルを有することを特徴とするレーザー光をいう。光渦レーザービームを発生させる方法としては限定されず、様々な公知の方法を採用することができ、例えばバウンス共振器を用いる方法、マルチモードエリアファイバー増幅器を用いる方法、位相板を用いる方法、位相空間変調器を用いる方法などを好適に用いることができる。

【0019】

本実施形態において、光渦レーザービームの強度としては、フラーレン薄膜を重合化させることができる限りにおいて限定されるわけではないが、1mW以上1W以下の範囲であることが好ましく、より好ましくは10mW以上100mW以下であることが好ましい。また、光渦レーザービームを照射する時間としては、強度等によって適宜調整可能であるが、5秒以上3時間以下であることが好ましく、より好ましくは1分以上10分以下である。最適な照射条件は照射時間以外にドーズ量にも関係し、104J/cm2以上108J/cm2以下であり、より好ましくは106J/cm2以上107J/cm2以下である。

【0020】

また、本実施形態において、光渦レーザービームのスポットの大きさとしては、フラーレンの伝導性を十分に維持しつつフラーレン薄膜を重合化させる上で限定されるわけではないが、例えば5μm以上100μm以下の範囲であることが好ましく、より好ましくは10μm以上50μm以下の範囲である。

【0021】

また、本実施形態において、光渦レーザービームの波長としては、重合化させることができる限りにおいて限定されるわけではないが、可視光から紫外光の範囲であることが好ましく、照射中における試料の温度上昇を避けることを考慮すれば、緑色光から紫外光の範囲がより好ましい。

【0022】

また、本実施形態において、光渦レーザービームを照射する工程は、空気中で行なってもよいが、窒素等の非酸化性のガス中で行なうことがフラーレン分子の酸化によるエポキシ化を防ぐ理由から好ましい。

【0023】

また、本実施形態において、フラーレン薄膜上に光渦レーザービームを照射する際、光渦レーザービームの照射位置を順次に移動させていくことが好ましい。このようにすることで、ビームスポット形状だけでなく、線状、面状の導電領域を形成することができるといった利点がある。

【0024】

また、本実施形態において、フラーレン薄膜に光渦レーザービームを照射する工程の前に、フラーレン薄膜をアニールする工程を有することが好ましい。このようにすることで、フラーレン薄膜内および基板との界面に吸着された酸素分子や水分子を除去することができ、フラーレン分子の持つ本来の電気伝導性を回復することができる。このような吸着された酸素分子や水分子はフラーレン分子間の重合化を阻害することが考えられ、光渦照射の前にできるだけ取り除くことが好ましい。なおこのアニールの際の温度としては、フラーレンが蒸発しない程度の温度範囲であることが好ましく、例えば100℃以上250℃以下の範囲であることが好ましく、より好ましくは180℃以上200℃以下の範囲である。また、アニールの際、減圧しておくことが好ましい。

【0025】

以上の通り本実施形態において、フラーレン薄膜に光渦レーザービームを照射すると、短時間で、導電性を良好な状態に保ったまま重合化させることができ、特に、公知の技術のように、ひび割れを極めて少なくすることができる。これは、光渦レーザービームは、波面がらせん状に回転するレーザー光であり、この光渦レーザーが照射された位置には回転する軌道角運動量によりビームの接線方向にトルクが働くため、分子間に圧縮応力を受けた形で重合化が進行するためであると考えられる。この原理の概略について、図2に簡単に示しておく。

【0026】

本実施形態において、(3)フラーレン薄膜のうち、重合されていないフラーレンを除去する工程は、重合していないフラーレンを除去し、重合された領域を露わにするための工程である。本工程は、この限りにおいて限定されないが、例えば、トルエンやキシレン等の有機溶媒で表面を洗浄することが好ましい。

【0027】

以上、本実施形態により、良好な電気特性を有するフラーレン重合体を製造する方法、これを用いた導電膜を製造する方法を提供することができる。

【実施例】

【0028】

以下、上記フラーレンの重合体について、実際に作製を行いその効果を確認した。以下具体的に説明する。

【0029】

(実施例1)

まず、絶縁膜SiO2が形成されたSi基板に、真空蒸着法により50nmのC60からなるフラーレン薄膜を形成し、光学窓を有する小型真空容器内に配置し、高真空(10−6Torr台)にした状態で180℃、12時間アニール処理を行い、その後窒素ガスを充填し1atmとした。

【0030】

次に、連続波レーザーダイオード(波長532nm、出力60mW)と、16分割された螺旋位相板とを用いて光渦レーザービームを発生させ、10倍の対物レンズを介してスポット径を50μm程度に絞り、上記フラーレン薄膜に、2時間照射した。なお本実施例における光学系の概略図を図3に示しておく。

【0031】

その後、トルエン中で3分洗浄し、重合化されていない余分なフラーレンを除去した。この結果、図4で示すように、重合化したフラーレン領域を得ることができた。なお、この領域にひび割れは存在していないことを確認した。

【0032】

次に、重合化されたフラーレン領域(重合化構造体)を挟み、その両端に電極を接続し、電圧を印加することでその間に流れる電流量を大気中で測定した。この結果を図5に示す。この結果、−1V〜1Vの電圧印加において、電流量は比例しており、大気中であっても良好な伝導特性を有していることが確認できた。この傾きから得られる抵抗値は360MΩであった。これを抵抗率に換算すると、18Ωmとなる。

【0033】

以上、本実施例により、良好な電気特性を有するフラーレン重合体を製造する方法、これを用いた導電膜を製造する方法を提供することができることを確認した。

【0034】

(実施例2)

また本実施例では、光渦レーザービームの照射時間を5秒に変えた以外は上記実施例1と同じ手順、条件にてフラーレン薄膜を重合化した。この結果得られた重合化したフラーレン薄膜を図6に示しておく。本実施例では、ビームスポット径は重合化構造体とほぼ同じの約38μmと考えられ、重合化構造体内部に同心円状の多重リング構造が観察された。なおこれらのリングとリングの間には重合化が不十分な領域が存在していることが確認できた。なお、重合化構造体の領域にひび割れは存在していないことを確認した。

【0035】

(実施例3)

また本実施例では、光渦レーザービームの照射時間を1分に変えた以外は上記実施例1と同じ手順、条件にてフラーレン薄膜を重合化した。この結果得られた重合化したフラーレン薄膜を図7に示しておく。多重リング構造が確認されているが、この場合、リングとリングの間の領域の重合化はより進行しており、リング形状が不鮮明になってきていることが確認された。本実施例では、ビームスポット径は重合化構造体とほぼ同じの約38μmと考えられる。なお、重合化構造体の領域にひび割れは存在していないことを確認した。

【0036】

(実施例4)

また本実施例では、光渦レーザービームの照射時間を3分に変えた以外は上記実施例1と同じ手順、条件にてフラーレン薄膜を重合化した。この結果得られた重合化したフラーレン薄膜を図8に示しておく。本実施例では、円形の重合化構造体内に多重リング形状が確認できないことから、重合時間の増加に伴ってリング間の重合化が更に進行し、照射領域全体が一様に重合化されたと判断することができる。このときのビーム径は、重合化構造体とほぼ同じの約22μmと考えられる。なお、重合化構造体の領域にひび割れは存在していないことを確認した。

【0037】

(実施例5)

また本実施例では、光渦レーザービームの照射時間を10分に変えた以外は上記実施例1と同じ手順、条件にてフラーレン薄膜を重合化した。この結果得られた重合化したフラーレン薄膜を図9に示しておく。本実施例では、ビームスポットに対応する領域は、中央の円形のリング状になって現れている。このリングの部分は、基板上に残留するフラーレン膜の厚さが薄くなっており、その外側の重合化した領域はにじんだ状態となっていることが確認できた。リング形状の直径から、このときのビーム径は約5μmと考えられる。なお、重合化構造体の領域にひび割れは存在していないことを確認した。

【0038】

(実施例6)

また本実施例では、光渦レーザービームの照射時間を20分に変えた以外は上記実施例1と同じ手順、条件にてフラーレン薄膜を重合化した。この結果得られた重合化したフラーレン薄膜を図10に示しておく。本実施例では、ビームスポットに対応する領域は円形のリング状になって現れている。このリングの部分は、基板上に残留するフラーレン膜の厚さがやや薄くなっており、その外側の重合化した領域はにじんだ状態となっていることが確認できた。リング形状の直径から、このときのビーム径は約16μmと考えられる。なお、重合化構造体の領域にひび割れは存在していないことを確認した。

【0039】

(実施例7)

また本実施例では、光渦レーザービームの照射時間を3時間に変えた以外は上記実施例1と同じ手順、条件にてフラーレン薄膜を重合化した。この結果得られた重合化したフラーレン薄膜を図11に示しておく。本実施例では、ビームスポットに対応する領域は円形のリング状になって現れている。このリングの部分は、基板上に重合体として残留するフラーレン膜の厚さが更に薄くなっており、リング内部では基板の表面が見えていることがわかる。その外側の重合化した領域はにじんだ状態となっていることが確認できた。リング形状の直径から、このときのビーム径は約19μmと考えられる。なお、重合化構造体の領域にひび割れは存在していないことを確認した。

【0040】

以上実施例1から7で示した方法により得られた重合化構造体内部に現れたリング構造の特徴は、照射時間だけでなく、ビーム径にも依存することがわかる。これは、フラーレン薄膜上におけるビーム径が変化すると、照射された光渦レーザービームのエネルギー密度が変化することになるからである。とくに、短時間の照射によって得られたリング構造(例えば図6)と、長時間の照射によって得られたリング構造(例えば図11)とを比較すると、コントラストが逆転していることがわかる。つまり、短時間の照射ではエネルギー密度(ドーズ量)が不十分なため照射エネルギー密度が高い領域が優先的に重合化されていると考えられる。一方で、長時間の重合化にではドーズ量が多くなり照射エネルギー密度が高い領域では熱が蓄積し、温度上昇により重合の解離が進行し、モノマー化が起こっていると考えられる。C60モノマーはトルエンに対して溶解性が高いため、未重合領域のC60分子と共に溶解したものと解釈できる。

【0041】

この様な観点から、重合化構造体内部に現れたリング構造の深さをドーズ量に対してプロットしたものを図12に示す。ただし、ここでのドーズ量とは、半導体レーザーのパワー(ワット)×照射時間(秒)÷ビームスポット面積(cm2)から換算したものであり、実測によって得られたものではないことを断っておく。図12より、ドーズ量が106J/cm2以下(図6及び7に対応)ではドーズ量の減少に従ってリングの深さが深くなっていくことがわかり、この領域はドーズが不十分なアンダードーズ状態であると考えられる。

【0042】

一方、ドーズ量が107J/cm2以上(図9、10及び11に対応)では、ドーズ量の増加に伴ってリングの深さが再び深くなっていくことがわかり、この領域はドーズが過剰なオーバードーズ状態であると考えられる。

【0043】

したがって、重合化構造体内部に現れたリング構造が現れない106J/cm2以上107J/cm2以下のドーズ領域(図8に対応)が、重合化構造体の形成に最適なドーズ量と判断することができる。

【0044】

さらに、図13に示されるように、本実施形態における光渦照射によれば、重合化構造体内に発生するひび割れを抑制する効果があることが特徴として挙げられる。従来の光照射(例えば紫外線など)によって得られた重合化構造体では、重合化による分子間距離の減少に伴い重合領域全体にひび割れが生じることが問題であった(図13(a))。しかし、光渦レーザービームの照射によって得られた重合化構造体では、ひび割れが生じていないことが電子顕微鏡観察によって確認された(図13(b))。これは、図2に示すよう、光渦レーザービームによって生じる光トルクによって分子が平衡位置から変位することによって圧縮応力を受けた状態で重合化が進行するため、ビーム照射領域内で密に重合化が進行するためであると考えられる。

【0045】

またさらに、図5で示されたように、光渦照射によって十分に重合化された重合化構造体では、金属的な電気伝導特性を示すことに特徴がある。これは、前途の通り、圧縮応力を受けた形で、さらに高エネルギー密度のレーザー光の照射によって光重合が進行することは、高温・高圧環境におけるフラーレン分子の重合化と類似の重合環境が達成されている可能性が考えられる。このことから、高温・高圧環境で得られる金属的な重合化と同様の重合状態が達成されている可能性が考えられ、これが光渦レーザービームの照射による格別な効果であるといえる。

【0046】

上記に示した光渦レーザービームの照射による重合化における照射条件の結果に基づき、最適なドーズ量の条件を満たしつつ照射位置をフラーレン薄膜上で順次に移動させていくことにより、ビームスポット形状に対応する円形だけでなく、線状または面状に導電領域を形成することができる。

【産業上の利用可能性】

【0047】

本発明は、フラーレン重合体の製造方法として産業上の利用可能性がある。本発明で使用する光渦レーザービームの照射によって始めて金属的なフラーレン重合体薄膜を得ることができるようになった。これにより、フラーレン薄膜の任意の位置に光渦レーザービームを照射するだけで金属配線を形成することができ、配線材料としての利用が可能となる。これにより、従来の半導体的なフラーレンの特性と組み合わせることで、フラーレン分子だけで構成された半導体集積回路等のエレクトロニクス応用が可能となる。また、厚さの薄いフラーレン薄膜は光透過性があるため、ITOに替わる透明導電膜への応用も期待でき、フラーレン太陽電池内の電極材料として利用可能である。フラーレンは炭素原子だけで構成された分子であるため枯渇の心配はなく、インジウム酸化物の代替としても有望である。

【技術分野】

【0001】

本発明は、フラーレン重合体の製造方法及び導体膜の製造方法に関する。

【背景技術】

【0002】

フラーレンは、多数の炭素原子が立体的に結合してなる物質であって、例えばC60フラーレンが有名である。

【0003】

フラーレンは、一般には導電性を備えているが、例えば下記非特許文献1が示すように、可視〜紫外光線を用いて重合させると、その重合体の電気伝導特性は半導体的となることが知られている。

【0004】

また、下記非特許文献2には、紫外線照射によってフラーレンを重合させる技術が開示されており、その重合体の電気伝導特性も半導体的である。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】Jun Onoe et al.,“The electron transport properties of photo− and electron−beam−irradiated C60 Ffilms”,Journal of Physics and Chemistry of Solids 65(2004),p343−348

【非特許文献2】Y. Chiba et al.,Journal of Physics,Conference Series,159(2009),012017

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記非特許文献1及び2に記載の方法では、いずれも半導体的な電気伝導特性しか有しておらず、十分な導電性を得ることはできていない。特に、上記非特許文献1に記載の方法では350時間といった長時間の照射が必要となる。また上記非特許文献2に記載の方法では、重合化されたフラーレン薄膜にひび割れが生じてしまい、半導体特性自体も劣化してしまうといった問題もある。

【0007】

そこで、本発明は上記課題を鑑み、良好な電気特性を有するフラーレン重合体を簡便に製造する方法、これを用いた導電膜を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決する本発明の第一の観点に係るフラーレン重合体の製造方法は、フラーレン薄膜を形成し、フラーレン薄膜に光渦レーザービームを照射することを特徴とする。

【0009】

また、本発明の第二の観点に係る導電膜の製造方法は、フラーレン薄膜を形成し、フラーレン薄膜に光渦レーザービームを照射することを特徴とする。

【発明の効果】

【0010】

以上本発明により、良好な電気特性を有するフラーレン重合体を製造する方法、これを用いた導電膜を製造する方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】フラーレン重合体の製造方法の工程を示すフロー図である。

【図2】光渦照射による効果を示す模式図である。

【図3】光学系の概略図である。

【図4】2時間照射で得られた重合化構造体の光学顕微鏡画像である。

【図5】2時間照射で得られた重合化構造体の電流−電圧特性である。

【図6】5秒間照射で得られた重合化構造体の光学顕微鏡画像である。

【図7】1分間照射で得られた重合化構造体の光学顕微鏡画像である。

【図8】3分間照射で得られた重合化構造体の光学顕微鏡画像である。

【図9】10分間照射で得られた重合化構造体の光学顕微鏡画像である。

【図10】20分間照射で得られた重合化構造体の光学顕微鏡画像である。

【図11】3時間照射で得られた重合化構造体の光学顕微鏡画像である。

【図12】総ドーズ量とリング構造の深さとの関係を示す図である。

【図13】従来の光照射(紫外線)によって得られたフラーレン重合膜のSEM像(a)と、光渦照射によって得られたフラーレン重合膜のSEM像(b)である。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態について図面を用いて詳細に説明する。ただし、本発明は多くの異なる形態による実施が可能であり、以下に示す実施形態、実施例の例示にのみ狭く限定されるものではない。

【0013】

図1は、本実施形態に係るフラーレン重合体の製造方法(以下「本製造方法」という。)の工程を示すフロー図である。本図で示すように、本製造方法は、(1)フラーレン薄膜を形成し、(2)フラーレン薄膜に光渦レーザービームを照射し、(3)フラーレン薄膜のうち、重合されていないフラーレンを除去する。

【0014】

本実施形態において「フラーレン薄膜」とは、フラーレンを含む薄膜を意味し、「フラーレン」とは、炭素原子でできた籠状分子であり、60個の炭素原子からなるC60をいう。

【0015】

本実施形態において(1)フラーレン薄膜を形成する工程は、薄膜を形成することができる限りにおいて特に限定されず様々な工程を採用することができる。例えば、真空蒸着法、スパッタリング法、ラングミュア・ブロジェット法(LB法)等を用いることができるが、より精密に膜厚ならびに結晶粒径を制御した薄膜を形成することのできる真空蒸着法が好適である。

【0016】

また本実施形態において、フラーレン薄膜を形成するためには、フラーレン薄膜を支持するための基板を用いることが好ましい。基板としては、絶縁性の基板であっても、導電性の基板であっても、半導体性の基板であってもよいが、フラーレン薄膜を導電性膜として使用する場合は、絶縁性又は半導体製の基板であることが好ましい。絶縁性の基板としては例えばSiO2等の絶縁層を形成した基板、半導体性の基板としてはSi基板を用いることができるがこれに限定されない。

【0017】

本実施形態において、形成するフラーレン薄膜の厚さとしては、導電性を確保しつつ、後述の光渦レーザービーム照射によって十分に重合できる程度の厚さであれば限定されるわけではないが、バックゲートを用いたデバイスを形成するためには、例えば1nm以上100nm以下の範囲であることが好ましい。

【0018】

本実施形態において、(2)フラーレン薄膜に光渦レーザービームを照射する工程は、フラーレン薄膜を重合化させる重要な工程である。ここで「光渦レーザービーム」とは、中心に位相特異点を有するらせん状の波面を持ち、リング状のビームプロファイルを有することを特徴とするレーザー光をいう。光渦レーザービームを発生させる方法としては限定されず、様々な公知の方法を採用することができ、例えばバウンス共振器を用いる方法、マルチモードエリアファイバー増幅器を用いる方法、位相板を用いる方法、位相空間変調器を用いる方法などを好適に用いることができる。

【0019】

本実施形態において、光渦レーザービームの強度としては、フラーレン薄膜を重合化させることができる限りにおいて限定されるわけではないが、1mW以上1W以下の範囲であることが好ましく、より好ましくは10mW以上100mW以下であることが好ましい。また、光渦レーザービームを照射する時間としては、強度等によって適宜調整可能であるが、5秒以上3時間以下であることが好ましく、より好ましくは1分以上10分以下である。最適な照射条件は照射時間以外にドーズ量にも関係し、104J/cm2以上108J/cm2以下であり、より好ましくは106J/cm2以上107J/cm2以下である。

【0020】

また、本実施形態において、光渦レーザービームのスポットの大きさとしては、フラーレンの伝導性を十分に維持しつつフラーレン薄膜を重合化させる上で限定されるわけではないが、例えば5μm以上100μm以下の範囲であることが好ましく、より好ましくは10μm以上50μm以下の範囲である。

【0021】

また、本実施形態において、光渦レーザービームの波長としては、重合化させることができる限りにおいて限定されるわけではないが、可視光から紫外光の範囲であることが好ましく、照射中における試料の温度上昇を避けることを考慮すれば、緑色光から紫外光の範囲がより好ましい。

【0022】

また、本実施形態において、光渦レーザービームを照射する工程は、空気中で行なってもよいが、窒素等の非酸化性のガス中で行なうことがフラーレン分子の酸化によるエポキシ化を防ぐ理由から好ましい。

【0023】

また、本実施形態において、フラーレン薄膜上に光渦レーザービームを照射する際、光渦レーザービームの照射位置を順次に移動させていくことが好ましい。このようにすることで、ビームスポット形状だけでなく、線状、面状の導電領域を形成することができるといった利点がある。

【0024】

また、本実施形態において、フラーレン薄膜に光渦レーザービームを照射する工程の前に、フラーレン薄膜をアニールする工程を有することが好ましい。このようにすることで、フラーレン薄膜内および基板との界面に吸着された酸素分子や水分子を除去することができ、フラーレン分子の持つ本来の電気伝導性を回復することができる。このような吸着された酸素分子や水分子はフラーレン分子間の重合化を阻害することが考えられ、光渦照射の前にできるだけ取り除くことが好ましい。なおこのアニールの際の温度としては、フラーレンが蒸発しない程度の温度範囲であることが好ましく、例えば100℃以上250℃以下の範囲であることが好ましく、より好ましくは180℃以上200℃以下の範囲である。また、アニールの際、減圧しておくことが好ましい。

【0025】

以上の通り本実施形態において、フラーレン薄膜に光渦レーザービームを照射すると、短時間で、導電性を良好な状態に保ったまま重合化させることができ、特に、公知の技術のように、ひび割れを極めて少なくすることができる。これは、光渦レーザービームは、波面がらせん状に回転するレーザー光であり、この光渦レーザーが照射された位置には回転する軌道角運動量によりビームの接線方向にトルクが働くため、分子間に圧縮応力を受けた形で重合化が進行するためであると考えられる。この原理の概略について、図2に簡単に示しておく。

【0026】

本実施形態において、(3)フラーレン薄膜のうち、重合されていないフラーレンを除去する工程は、重合していないフラーレンを除去し、重合された領域を露わにするための工程である。本工程は、この限りにおいて限定されないが、例えば、トルエンやキシレン等の有機溶媒で表面を洗浄することが好ましい。

【0027】

以上、本実施形態により、良好な電気特性を有するフラーレン重合体を製造する方法、これを用いた導電膜を製造する方法を提供することができる。

【実施例】

【0028】

以下、上記フラーレンの重合体について、実際に作製を行いその効果を確認した。以下具体的に説明する。

【0029】

(実施例1)

まず、絶縁膜SiO2が形成されたSi基板に、真空蒸着法により50nmのC60からなるフラーレン薄膜を形成し、光学窓を有する小型真空容器内に配置し、高真空(10−6Torr台)にした状態で180℃、12時間アニール処理を行い、その後窒素ガスを充填し1atmとした。

【0030】

次に、連続波レーザーダイオード(波長532nm、出力60mW)と、16分割された螺旋位相板とを用いて光渦レーザービームを発生させ、10倍の対物レンズを介してスポット径を50μm程度に絞り、上記フラーレン薄膜に、2時間照射した。なお本実施例における光学系の概略図を図3に示しておく。

【0031】

その後、トルエン中で3分洗浄し、重合化されていない余分なフラーレンを除去した。この結果、図4で示すように、重合化したフラーレン領域を得ることができた。なお、この領域にひび割れは存在していないことを確認した。

【0032】

次に、重合化されたフラーレン領域(重合化構造体)を挟み、その両端に電極を接続し、電圧を印加することでその間に流れる電流量を大気中で測定した。この結果を図5に示す。この結果、−1V〜1Vの電圧印加において、電流量は比例しており、大気中であっても良好な伝導特性を有していることが確認できた。この傾きから得られる抵抗値は360MΩであった。これを抵抗率に換算すると、18Ωmとなる。

【0033】

以上、本実施例により、良好な電気特性を有するフラーレン重合体を製造する方法、これを用いた導電膜を製造する方法を提供することができることを確認した。

【0034】

(実施例2)

また本実施例では、光渦レーザービームの照射時間を5秒に変えた以外は上記実施例1と同じ手順、条件にてフラーレン薄膜を重合化した。この結果得られた重合化したフラーレン薄膜を図6に示しておく。本実施例では、ビームスポット径は重合化構造体とほぼ同じの約38μmと考えられ、重合化構造体内部に同心円状の多重リング構造が観察された。なおこれらのリングとリングの間には重合化が不十分な領域が存在していることが確認できた。なお、重合化構造体の領域にひび割れは存在していないことを確認した。

【0035】

(実施例3)

また本実施例では、光渦レーザービームの照射時間を1分に変えた以外は上記実施例1と同じ手順、条件にてフラーレン薄膜を重合化した。この結果得られた重合化したフラーレン薄膜を図7に示しておく。多重リング構造が確認されているが、この場合、リングとリングの間の領域の重合化はより進行しており、リング形状が不鮮明になってきていることが確認された。本実施例では、ビームスポット径は重合化構造体とほぼ同じの約38μmと考えられる。なお、重合化構造体の領域にひび割れは存在していないことを確認した。

【0036】

(実施例4)

また本実施例では、光渦レーザービームの照射時間を3分に変えた以外は上記実施例1と同じ手順、条件にてフラーレン薄膜を重合化した。この結果得られた重合化したフラーレン薄膜を図8に示しておく。本実施例では、円形の重合化構造体内に多重リング形状が確認できないことから、重合時間の増加に伴ってリング間の重合化が更に進行し、照射領域全体が一様に重合化されたと判断することができる。このときのビーム径は、重合化構造体とほぼ同じの約22μmと考えられる。なお、重合化構造体の領域にひび割れは存在していないことを確認した。

【0037】

(実施例5)

また本実施例では、光渦レーザービームの照射時間を10分に変えた以外は上記実施例1と同じ手順、条件にてフラーレン薄膜を重合化した。この結果得られた重合化したフラーレン薄膜を図9に示しておく。本実施例では、ビームスポットに対応する領域は、中央の円形のリング状になって現れている。このリングの部分は、基板上に残留するフラーレン膜の厚さが薄くなっており、その外側の重合化した領域はにじんだ状態となっていることが確認できた。リング形状の直径から、このときのビーム径は約5μmと考えられる。なお、重合化構造体の領域にひび割れは存在していないことを確認した。

【0038】

(実施例6)

また本実施例では、光渦レーザービームの照射時間を20分に変えた以外は上記実施例1と同じ手順、条件にてフラーレン薄膜を重合化した。この結果得られた重合化したフラーレン薄膜を図10に示しておく。本実施例では、ビームスポットに対応する領域は円形のリング状になって現れている。このリングの部分は、基板上に残留するフラーレン膜の厚さがやや薄くなっており、その外側の重合化した領域はにじんだ状態となっていることが確認できた。リング形状の直径から、このときのビーム径は約16μmと考えられる。なお、重合化構造体の領域にひび割れは存在していないことを確認した。

【0039】

(実施例7)

また本実施例では、光渦レーザービームの照射時間を3時間に変えた以外は上記実施例1と同じ手順、条件にてフラーレン薄膜を重合化した。この結果得られた重合化したフラーレン薄膜を図11に示しておく。本実施例では、ビームスポットに対応する領域は円形のリング状になって現れている。このリングの部分は、基板上に重合体として残留するフラーレン膜の厚さが更に薄くなっており、リング内部では基板の表面が見えていることがわかる。その外側の重合化した領域はにじんだ状態となっていることが確認できた。リング形状の直径から、このときのビーム径は約19μmと考えられる。なお、重合化構造体の領域にひび割れは存在していないことを確認した。

【0040】

以上実施例1から7で示した方法により得られた重合化構造体内部に現れたリング構造の特徴は、照射時間だけでなく、ビーム径にも依存することがわかる。これは、フラーレン薄膜上におけるビーム径が変化すると、照射された光渦レーザービームのエネルギー密度が変化することになるからである。とくに、短時間の照射によって得られたリング構造(例えば図6)と、長時間の照射によって得られたリング構造(例えば図11)とを比較すると、コントラストが逆転していることがわかる。つまり、短時間の照射ではエネルギー密度(ドーズ量)が不十分なため照射エネルギー密度が高い領域が優先的に重合化されていると考えられる。一方で、長時間の重合化にではドーズ量が多くなり照射エネルギー密度が高い領域では熱が蓄積し、温度上昇により重合の解離が進行し、モノマー化が起こっていると考えられる。C60モノマーはトルエンに対して溶解性が高いため、未重合領域のC60分子と共に溶解したものと解釈できる。

【0041】

この様な観点から、重合化構造体内部に現れたリング構造の深さをドーズ量に対してプロットしたものを図12に示す。ただし、ここでのドーズ量とは、半導体レーザーのパワー(ワット)×照射時間(秒)÷ビームスポット面積(cm2)から換算したものであり、実測によって得られたものではないことを断っておく。図12より、ドーズ量が106J/cm2以下(図6及び7に対応)ではドーズ量の減少に従ってリングの深さが深くなっていくことがわかり、この領域はドーズが不十分なアンダードーズ状態であると考えられる。

【0042】

一方、ドーズ量が107J/cm2以上(図9、10及び11に対応)では、ドーズ量の増加に伴ってリングの深さが再び深くなっていくことがわかり、この領域はドーズが過剰なオーバードーズ状態であると考えられる。

【0043】

したがって、重合化構造体内部に現れたリング構造が現れない106J/cm2以上107J/cm2以下のドーズ領域(図8に対応)が、重合化構造体の形成に最適なドーズ量と判断することができる。

【0044】

さらに、図13に示されるように、本実施形態における光渦照射によれば、重合化構造体内に発生するひび割れを抑制する効果があることが特徴として挙げられる。従来の光照射(例えば紫外線など)によって得られた重合化構造体では、重合化による分子間距離の減少に伴い重合領域全体にひび割れが生じることが問題であった(図13(a))。しかし、光渦レーザービームの照射によって得られた重合化構造体では、ひび割れが生じていないことが電子顕微鏡観察によって確認された(図13(b))。これは、図2に示すよう、光渦レーザービームによって生じる光トルクによって分子が平衡位置から変位することによって圧縮応力を受けた状態で重合化が進行するため、ビーム照射領域内で密に重合化が進行するためであると考えられる。

【0045】

またさらに、図5で示されたように、光渦照射によって十分に重合化された重合化構造体では、金属的な電気伝導特性を示すことに特徴がある。これは、前途の通り、圧縮応力を受けた形で、さらに高エネルギー密度のレーザー光の照射によって光重合が進行することは、高温・高圧環境におけるフラーレン分子の重合化と類似の重合環境が達成されている可能性が考えられる。このことから、高温・高圧環境で得られる金属的な重合化と同様の重合状態が達成されている可能性が考えられ、これが光渦レーザービームの照射による格別な効果であるといえる。

【0046】

上記に示した光渦レーザービームの照射による重合化における照射条件の結果に基づき、最適なドーズ量の条件を満たしつつ照射位置をフラーレン薄膜上で順次に移動させていくことにより、ビームスポット形状に対応する円形だけでなく、線状または面状に導電領域を形成することができる。

【産業上の利用可能性】

【0047】

本発明は、フラーレン重合体の製造方法として産業上の利用可能性がある。本発明で使用する光渦レーザービームの照射によって始めて金属的なフラーレン重合体薄膜を得ることができるようになった。これにより、フラーレン薄膜の任意の位置に光渦レーザービームを照射するだけで金属配線を形成することができ、配線材料としての利用が可能となる。これにより、従来の半導体的なフラーレンの特性と組み合わせることで、フラーレン分子だけで構成された半導体集積回路等のエレクトロニクス応用が可能となる。また、厚さの薄いフラーレン薄膜は光透過性があるため、ITOに替わる透明導電膜への応用も期待でき、フラーレン太陽電池内の電極材料として利用可能である。フラーレンは炭素原子だけで構成された分子であるため枯渇の心配はなく、インジウム酸化物の代替としても有望である。

【特許請求の範囲】

【請求項1】

フラーレン薄膜を形成し、前記フラーレン薄膜に光渦レーザービームを照射するフラーレン重合体の製造方法。

【請求項2】

前記フラーレン重合体は、導電性を有するものである請求項1記載のフラーレン重合体の製造方法。

【請求項3】

フラーレン薄膜のうち、重合されていないフラーレンを除去する請求項1記載のフラーレン重合体の製造方法。

【請求項4】

フラーレン薄膜を形成し、前記フラーレン薄膜に光渦レーザービームを照射する導電膜の製造方法。

【請求項5】

前記フラーレン薄膜のうち、導電膜でない部分を除去する請求項4記載の導電膜の製造方法。

【請求項1】

フラーレン薄膜を形成し、前記フラーレン薄膜に光渦レーザービームを照射するフラーレン重合体の製造方法。

【請求項2】

前記フラーレン重合体は、導電性を有するものである請求項1記載のフラーレン重合体の製造方法。

【請求項3】

フラーレン薄膜のうち、重合されていないフラーレンを除去する請求項1記載のフラーレン重合体の製造方法。

【請求項4】

フラーレン薄膜を形成し、前記フラーレン薄膜に光渦レーザービームを照射する導電膜の製造方法。

【請求項5】

前記フラーレン薄膜のうち、導電膜でない部分を除去する請求項4記載の導電膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−246191(P2012−246191A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−119905(P2011−119905)

【出願日】平成23年5月30日(2011.5.30)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 日本MRS主催、第20回日本MRS学術シンポジウム2010、平成22年12月1日発行

【出願人】(304021831)国立大学法人 千葉大学 (601)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月30日(2011.5.30)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 日本MRS主催、第20回日本MRS学術シンポジウム2010、平成22年12月1日発行

【出願人】(304021831)国立大学法人 千葉大学 (601)

【Fターム(参考)】

[ Back to top ]