フロート結晶化ガラスの強化セラミック化の方法

【課題】得られたガラスセラミックスがクラック形成を回避する特殊な表面特性を有し、非常に高い曲げ引張強さが達成されるフロートガラスのセラミック化プロセスを提供する。

【解決手段】水素化合物を含む雰囲気中でフロートガラスのセラミック化を行い、前記水素化合物を水蒸気および分子水素からなる群より選択し、水蒸気の場合に3体積%以上、水素の場合には2体積%以上の量で雰囲気中に存在し、得られたガラスセラミックは曲げ引張強さが少なくとも30MPaであるとする方法。

【解決手段】水素化合物を含む雰囲気中でフロートガラスのセラミック化を行い、前記水素化合物を水蒸気および分子水素からなる群より選択し、水蒸気の場合に3体積%以上、水素の場合には2体積%以上の量で雰囲気中に存在し、得られたガラスセラミックは曲げ引張強さが少なくとも30MPaであるとする方法。

【発明の詳細な説明】

【発明の概要】

【0001】

本発明はフロートガラスをセラミック化する方法に関し、それによって得られたガラスセラミック材料は、セラミック化プロセス中の雰囲気の特質のために、高い安定性を有する。

【0002】

Li2O−Al2O3−SiO2系のガラスは、主な結晶相として高温石英混晶および/またはキータイト混晶を有するガラスセラミックス(LASガラスセラミックス)に変換できることが知られている。これらのガラスセラミックスの製造は様々な工程で行われる。溶融および加熱成形の工程の後に、通常、材料を変態温度未満に冷却する。つづいて、制御された結晶化によって、出発ガラスをガラスセラミック製品に変態させる。

【0003】

DE 100 17 701 C2は、強化できる、すなわち高温石英混晶またはキータイト混晶を有するガラスセラミックに変換できるフロート板ガラスを開示している。フローティング工程中に表面欠陥を乱すことを回避するために、ガラスは300ppb未満のPt,30ppb未満のRh,1.5重量%未満のZnOおよび1重量%未満のSnO2を含み、溶融工程中に、通常の清澄剤であるヒ素酸化物および/またはアンチモン酸化物を用いることなく、これを清澄化する。

【0004】

US 6,358,869 B1には、ガラスセラミック表面上の「リチウム欠乏」(Li欠乏)領域が記載されている。そこで言及されているクラックの形成の傾向は、たとえば木材燃焼暖炉インサートの窓ガラスに用いられるような、H2SO4含有雰囲気によるLi高温石英相の分解によって引き起こされる。Li欠乏領域は、この種のクラックの形成への傾向を減少させる。

【0005】

US 6,593,258 B1は、表面のマイクロクラックの形成に関するガラスセラミック中のβ−OHの部分の影響を記載している。ガラスセラミック中のβ−OHの部分により、Li高温石英混晶中のLiイオンと水素イオンとの交換反応が抑制される。これが、マイクロクラックの形成が妨げられる理由である。

【0006】

DE 33 45 316 A1は、溶融ガラスを熱処理によってガラスセラミックに変換し、これまたはガラスにイオン交換を施し、それによってリチウムイオン含量を少なくとも10μmの深さまで減少させる、木材または石炭燃焼ストーブの窓ガラス用のガラスセラミックの製造方法を開示している。イオン交換は、たとえばDE 33 45 316 A1においては、H2SO4,HClまたはHNO3のような強鉱酸を用いた処理によって、約35ないし320℃の温度で、少なくとも10μm、好ましくは少なくとも25μmの深さまでのLi+イオンとH+イオンとの交換のために、十分な期間行われる。つづいて、好適な熱処理(時間あたり約200℃、これは比較的緩慢である)により、ガラスをインサイチュで結晶化してガラスセラミックにし、つづいてさらに結晶化領域まで加熱して結晶構造から完全かつ非破壊的にH2Oを除去するようにする。

【0007】

LASガラスセラミックにおけるクラックの形成の主要な理由の1つは、様々な物質、特にSO2+H2O−>H2SO4によって起こされる攻撃の強度および持続時間に依存する、様々な厚さをもつ表面層におけるLi+とH+とのイオン交換である。Li+イオンはガラスセラミック中に高い百分率で組み込まれているため、この交換は部分的なアモルファス化を伴う結晶特性の変化およびd値の部分的な変化、すなわちそれぞれの領域における熱膨張係数の変化をもたらす。これに関連して、応力が生じ、こうしてクラックが入る。攻撃のよるこれは100μmまでの深さをもつクラックをもたらし、それぞれのガラスセラミックの実質的な低い表面強度を招く。

【0008】

常圧下での標準的なセラミック化工程の後に、フロートガラスセラミックはしばしば、著しく低い衝撃および曲げ引張強さをもつ。この理由は、フロートガラスの片側すなわち上側のみに主に現れる表面クラックにあり、これは引張負荷の場合にはガラスセラミックの早期の割れをもたらすであろう。

【0009】

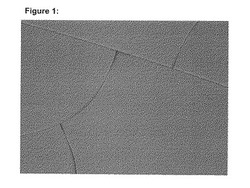

このような表面クラックが存在する場合、構造工学に必要とされる≧45MPaの特性限界値(DIN EN 1748−2−1による)は達成されない。また、スプリングハンマーテストによる(DIN EN 60335による)、たとえば調理器のホットプレートとして使用するために必要とされる少なくとも0.5Nmの衝撃強さは達成されない。非常に低い強さが原因で、ガラスセラミックは、たとえば安全ガラスまたは調理器のホットプレートとしての防炎の分野における製品に用いることができない。図1は、「通常の」圧力下でセラミック化されたガラスセラミックのフロートガラスの上側の表面におけるクラックの形成を示す。

【0010】

クラックは研磨によって表面から除去することができる。しかし、この方法は、部分的に100μmを超える、存在するクラックの深さにより、非常に時間がかかり、費用がかかる。たとえば図2において、クラックは、ローラーパッセージキルン中での標準的なセラミック化後のセラミック化されたガラスセラミックのフローティング上側の割れのエッジにおいて、深さが約90μmである。セラミック化工程の前に未加工のフロートガラスを研磨する場合には、研磨すべき深さをかなり減らすことができる。したがって、フロートガラスセラミックスに関する研究によれば、約15μmないし20μmの研磨深さが十分である。しかし、この場合にも、追加の製造工程は製品の製造を一層費用がかかるものにする。現在までガラスセラミックは大規模な工業スケールでフローティングプロセスによって製造されていないので、このシステムにおいてクラックフリーのセラミック化の問題に対処する情報は文献に示されていない。

【0011】

クラックの形成の原因は、セラミック化プロセス中の、>1μmの非常に厚いLi欠乏表面層の形成である。非結晶化表面層は、主に結晶化されている内部領域(通常<0.5×10−61/K)に比べて、かなり高い熱膨張係数(一般的に>4×10−61/K)を有する。

【0012】

結果として生じる応力は冷却工程中に表面のクラックをもたらす。典型的には<4体積%の水蒸気を含む通常の周囲雰囲気下でのセラミック化のセラミック化プロセス中に部分的に4μmを超える厚さを有するガラス質の表面層が形成されるように、フローティング浴の雰囲気はガラスの表面を変化させ、このことは不可避的に表面でのクラックの顕著な形成をもたらす。100μmまでの深さを有する表面クラックは衝撃強さおよび曲げ引張強さを劇的に低減させる。

【0013】

のちのガラスセラミックの微細構造への、フローティング浴におけるフォーミングガス雰囲気の影響は、未だ文献に記載されていない。

【0014】

本発明の目的は、それによって改善されたガラスセラミックスを製造できる方法を提供することである。改善された方法によれば、得られるガラスセラミックスがクラックフリーの表面と改善された曲げ引張強さおよび衝撃強さを有するように、結晶化可能なフロートガラスがセラミック化されることが望ましい。好ましくは、これらの特性は特殊な仕様、たとえばDIN EN 1748−2−1による≧45MPaの特徴的な曲げ引張強さおよびDIN EN 60335による少なくとも0.5Nmの衝撃強さを満足する。

【0015】

この目的は、セラミック化工程を含むフロートガラスのセラミック化方法であって、当該工程を、水素化合物を含む雰囲気中で行い、前記水素化合物を水蒸気および分子水素からなる群より選択し、水蒸気の場合に3体積%以上、水素の場合には2体積%以上の量で雰囲気中に存在し、得られたガラスセラミックは曲げ引張強さが少なくとも30MPaであることを特徴とする方法によって解決される。好ましくは、フロートガラスの上側および下側の表面を、本発明による、水素化合物を含むそれぞれの雰囲気にさらす。

【0016】

本発明によれば、水蒸気および水素が水素化合物である。

【0017】

本発明のさらなる実施形態は、従属請求項の内容に記載されている。

【0018】

フロートガラスのセラミック化工程中の雰囲気の水素化合物の割合は、厳密に調整され、好ましくはセラミック化の間中、一定に維持される。特に、変態温度に達する前のセラミック工程中および第1の結晶化工程の終わりまで、水素含量は2体積%、特に3体積%を下回ることはない。

【0019】

フロートガラスのセラミック化のための本発明による方法は、好ましくは、水蒸気を少なくとも4体積%の割合で含む雰囲気中でのセラミック化工程を含む。本発明によれば、雰囲気が少なくとも5体積%の水蒸気を含むことがさらに好ましい。さらに好ましくは、水蒸気雰囲気は少なくとも6体積%の水蒸気を含み、さらに好ましくは少なくとも7体積%の水蒸気を含み、さらなる実施形態によれば少なくとも8体積%の水蒸気を含む。

【0020】

さらなる実施形態において、フロートガラスのセラミック化のための本発明による方法は、少なくとも5体積%ないし20体積%の割合で水素を含む雰囲気中でのセラミック化工程を含む。好ましくは、雰囲気は>5体積%ないし20体積%、より好ましくは≧5.5体積%ないし20体積%の水素を含む。一実施形態において、雰囲気は10体積%ないし20体積%の水素を含む。セラミック化工程はフォーミングガス雰囲気中で行うことができる。フォーミングガスは窒素および水素を含む。セラミック化工程の雰囲気としてH2およびN2の混合物を用いて、結果として生じるガラスセラミックスのクラックフリー表面を得ることができる。しかし、>20体積%の水素含量は適していない。というのは、高い水素濃度の場合には、可燃性が増し、したがってより強力な安全対策を取らなければならないためである。

【0021】

得られるガラスセラミックは曲げ引張強さが少なくとも30MPa、好ましくは少なくとも45MPaであることが好ましい。本発明による方法は、DIN EN 60335による衝撃強さが少なくとも0.5Nmであるガラスセラミックを与えることができる。

【0022】

驚くべきことに、湿潤雰囲気あるいはH2およびN2の混合物の下でのセラミック化により、クラックの形成、したがって強さの低減を防止できることがわかった。湿潤雰囲気を、ガラスセラミックのベース組成物およびフローティング浴における調整した条件に適合させる。典型的なフローティング条件で、好ましくは少なくとも6体積%の絶対湿度の雰囲気中で次のセラミック化を行った場合、クラックの形成が防止される。この場合、曲げ引張強さは30MPaよりかなり高い。クラックの形成の防止は、約10体積%のH2および約90体積%のN2を含むフォーミングガス雰囲気における次のセラミック化によっても達成できる。「約X体積%」という表現は、好ましくは「X±2体積%」と同じことを意味する。10体積%のH2および90体積%のN2を含むフォーミングガス雰囲気中で非常に良好な結果が得られる。

【0023】

雰囲気の必要とされる湿度は、セラミック化工程中の供給空気の加湿ならびにガス加湿キルン中でのセラミック化によって得ることができる。

【0024】

ガラスセラミックの上側および/または下側のLi欠乏層の厚さは、好ましくは2000nm未満、さらに好ましくは1000nm未満である。本発明の意味において、Li欠乏層という用語は、ガラスセラミックの主に結晶質の内部領域に隣接する、ほとんど完全にガラス質(したがってアモルファス)の表面領域を意味する。これらの領域は、遷移領域によって部分的に接続されていてもよい。換言すれば、好ましくは本発明によるガラスセラミックは、上側および好ましくは下側にも、少なくとも1つのアモルファス層を有する。上側はフォローティング上側、したがってフローティング浴と反対のガラスセラミックの表面である。

【0025】

本発明による方法に従って、たとえば、酸化物基準で、体積%に基づいて、以下の主成分を含む組成を有するガラスをセラミック化できる:

3ないし5重量%のLi2O、

18ないし25重量%のAl2O3および

55ないし70重量%のSiO2。

【0026】

1つの実施形態において、本発明の方法によってセラミック化できるガラスの組成物は以下のとおりである(酸化物基準の重量%):

SiO2 55ないし69重量%

Al2O3 19ないし25重量%

Li2O 3.2ないし5重量%

Na2O 0ないし1.5重量%

K2O 0ないし1.5重量%

MgO 0ないし2.2重量%

CaO 0ないし2.0重量%

SrO 0ないし2.0重量%

BaO 0ないし2.5重量%

ZnO 0ないし<1.5重量%

TiO2 0ないし3重量%

ZrO2 1ないし2.5重量%

SnO2 0.1ないし<1重量%

ΣTiO2+ZrO2+SnO2 2.5ないし5重量%

P2O5 0ないし3重量%

F 0ないし1重量%

B2O3 0ないし2重量%

ならびにFe2O3,CoO,NiO,V2O5,Nd2O3,CeO2,Cr2O3,MnO2のような任意の着色酸化物の添加剤を1重量%以下の量。

【0027】

本発明の方法に即して調製したガラスセラミックは、本発明によって防炎ガラス、下側にコーティングを有する調理器のホットプレート、安全ガラス、木材燃焼暖炉インサートの窓ガラスとして、調理器のホットプレート、ベースプレート、炉およびマイクロ波設備における熱抵抗パネルとして着色した形態で使用することができる。好ましい実施形態において、ガラスセラミックスは透明である。

【0028】

本出願において他の定義を示していない場合、それそれの雰囲気の残りの部分、したがって水素化合物以外の部分は好ましくは空気である。

【0029】

本明細書に記載した方法によって調製したセラミック化されたフロートガラスも、本発明による。こうして得られるガラスセラミックの特徴は少なくとも30MPa、好ましくはさらに少なくとも45MPaの曲げ引張強さである。加えて、これは、好ましくはフロートガラスの上側および下側に存在する、他の上述した特性に関して他のセラミック化されたフロートガラスと異なる。

【0030】

本発明によるガラスを、好ましくは溶融タンク中で、一般的な酸素含有雰囲気において、ガラス工業における一般的な原料とともに溶融し、好ましくは還元雰囲気でフルーティングを越えてフローティング部へ移し、フローティング浴の上にキャストする。

【0031】

通常、ガラスの温度はレストリクタータイルの終端で約1200℃である。フローティング浴の終端において、好ましくはほぼ変態温度上でガラスを取り出し、好ましくは冷却装置中で応力除去する。

【0032】

本発明によれば、ガラスをフローティング浴から取り出した後、セラミック化を別の工程としてキルン中で行う。

【0033】

その結果、さらなる工程において、得られたガラスを、キルン中で強化することによってガラスセラミックに変換する。第1の強化工程において、出発ガラス(ガラス物品)に、特に735℃までの温度で、加熱段階を施す。ガラス物品を好ましくは核形成段階に約45分間保持する。さらなる加熱段階において、好ましくは約1℃/分の加熱速度で好ましくは830℃までの温度に物品を加熱する。ここで大部分の結晶化が生じる。作製されたガラスセラミックの残留応力の防止および軽減のために、好ましくは10分間の870℃までの次の加熱段階を主に行う。その後、物品を再び室温まで冷却する。

【実施例】

【0034】

例1

本例を以下の組成(酸化物基準で重量%)のガラス融液を用いて行った:66.1 SiO2,22.4 Al2O3,4.1 Li2O,0.6 Na2O,0.2 K2O,1.0 MgO,1.3 P2O3,1.5 TiO2,2.0 ZrO2,0.4 SnO2,0.3 ZrO。このガラスを、溶融タンク中で、一般的な酸素含有雰囲気において、ガラス工業における一般的な原料とともに溶融し、還元雰囲気でフルーティングを越えてフローティング部へ移し、フローティング浴の上にキャストした。ガラスの温度はレストリクタータイルの終端で約1200℃であった。フローティング浴の終端において、ほぼ変態温度上でガラスを取り出し、冷却装置中で応力除去した。第2の工程において、こうして得られたガラスを、キルン中で強化することによってガラスセラミックに変換した。第1の強化工程において、出発ガラスに、本例では735℃までの、加熱段階を施した。物品を核形成段階に45分間保持した。さらなる加熱段階において、1℃/分の加熱速度で830℃の温度まで、ここに記載している物品を加熱した。ここで大部分の結晶化が生じる。作製されたガラスセラミックの残留応力の防止および軽減のために、10分間の870℃までの次の加熱段階を主に行った。その後、物品を再び室温まで冷却した。

【0035】

ここで行ったセラミック化は、雰囲気の湿度のさらなる導入なしに行い、全セラミック化プロセス中、雰囲気中の絶対湿度のレベルが3体積%未満であるようにした。得られたガラスセラミックは、表面上での顕著なクラック形成および26ないし37MPaの低い曲げ引張強さを示す。

【0036】

例2

変態温度に達する前のセラミック化工程中(ここで本例においては600℃から始まる)、第1のセラミック化工程の終わりまで(ここで本例においては850℃)、少なくとも6体積%の絶対湿度を炉の雰囲気に広めたことが異なるが、例1を再現した。こうして得られたガラスセラミックはいかなる表面クラックも示さなかった。測定された曲げ引張強さは51ないし68MPaであった。

【0037】

例3

水素の割合が10%であるフォーミングガス雰囲気下でセラミック化工程を行ったことが異なるが、例1を再現した。また、得られたガラスセラミックはいかなる表面クラックも示さなかった。

【0038】

以下の表は、セラミック化雰囲気中の水の体積割合が、それぞれのセラミック化されたフロートガラス曲げ引張強さに顕著な影響がありこと(表1)および同じことが水素の体積割合にも当てはまる(表2)を示している。

【表1】

【表2】

【図面の簡単な説明】

【0039】

【図1】図1:「通常の」雰囲気下でのセラミック化後のセラミック化されたガラスセラミックのフローティング上側(上面図)の詳細。特徴的な表面上のクラックの形成が明確に見られる。

【図2】図2:標準的なセラミック化後のガラスセラミックのセラミック化されたフローティング上側の割れのエッジにおけるクラックの走査電子顕微鏡イメージ。

【発明の概要】

【0001】

本発明はフロートガラスをセラミック化する方法に関し、それによって得られたガラスセラミック材料は、セラミック化プロセス中の雰囲気の特質のために、高い安定性を有する。

【0002】

Li2O−Al2O3−SiO2系のガラスは、主な結晶相として高温石英混晶および/またはキータイト混晶を有するガラスセラミックス(LASガラスセラミックス)に変換できることが知られている。これらのガラスセラミックスの製造は様々な工程で行われる。溶融および加熱成形の工程の後に、通常、材料を変態温度未満に冷却する。つづいて、制御された結晶化によって、出発ガラスをガラスセラミック製品に変態させる。

【0003】

DE 100 17 701 C2は、強化できる、すなわち高温石英混晶またはキータイト混晶を有するガラスセラミックに変換できるフロート板ガラスを開示している。フローティング工程中に表面欠陥を乱すことを回避するために、ガラスは300ppb未満のPt,30ppb未満のRh,1.5重量%未満のZnOおよび1重量%未満のSnO2を含み、溶融工程中に、通常の清澄剤であるヒ素酸化物および/またはアンチモン酸化物を用いることなく、これを清澄化する。

【0004】

US 6,358,869 B1には、ガラスセラミック表面上の「リチウム欠乏」(Li欠乏)領域が記載されている。そこで言及されているクラックの形成の傾向は、たとえば木材燃焼暖炉インサートの窓ガラスに用いられるような、H2SO4含有雰囲気によるLi高温石英相の分解によって引き起こされる。Li欠乏領域は、この種のクラックの形成への傾向を減少させる。

【0005】

US 6,593,258 B1は、表面のマイクロクラックの形成に関するガラスセラミック中のβ−OHの部分の影響を記載している。ガラスセラミック中のβ−OHの部分により、Li高温石英混晶中のLiイオンと水素イオンとの交換反応が抑制される。これが、マイクロクラックの形成が妨げられる理由である。

【0006】

DE 33 45 316 A1は、溶融ガラスを熱処理によってガラスセラミックに変換し、これまたはガラスにイオン交換を施し、それによってリチウムイオン含量を少なくとも10μmの深さまで減少させる、木材または石炭燃焼ストーブの窓ガラス用のガラスセラミックの製造方法を開示している。イオン交換は、たとえばDE 33 45 316 A1においては、H2SO4,HClまたはHNO3のような強鉱酸を用いた処理によって、約35ないし320℃の温度で、少なくとも10μm、好ましくは少なくとも25μmの深さまでのLi+イオンとH+イオンとの交換のために、十分な期間行われる。つづいて、好適な熱処理(時間あたり約200℃、これは比較的緩慢である)により、ガラスをインサイチュで結晶化してガラスセラミックにし、つづいてさらに結晶化領域まで加熱して結晶構造から完全かつ非破壊的にH2Oを除去するようにする。

【0007】

LASガラスセラミックにおけるクラックの形成の主要な理由の1つは、様々な物質、特にSO2+H2O−>H2SO4によって起こされる攻撃の強度および持続時間に依存する、様々な厚さをもつ表面層におけるLi+とH+とのイオン交換である。Li+イオンはガラスセラミック中に高い百分率で組み込まれているため、この交換は部分的なアモルファス化を伴う結晶特性の変化およびd値の部分的な変化、すなわちそれぞれの領域における熱膨張係数の変化をもたらす。これに関連して、応力が生じ、こうしてクラックが入る。攻撃のよるこれは100μmまでの深さをもつクラックをもたらし、それぞれのガラスセラミックの実質的な低い表面強度を招く。

【0008】

常圧下での標準的なセラミック化工程の後に、フロートガラスセラミックはしばしば、著しく低い衝撃および曲げ引張強さをもつ。この理由は、フロートガラスの片側すなわち上側のみに主に現れる表面クラックにあり、これは引張負荷の場合にはガラスセラミックの早期の割れをもたらすであろう。

【0009】

このような表面クラックが存在する場合、構造工学に必要とされる≧45MPaの特性限界値(DIN EN 1748−2−1による)は達成されない。また、スプリングハンマーテストによる(DIN EN 60335による)、たとえば調理器のホットプレートとして使用するために必要とされる少なくとも0.5Nmの衝撃強さは達成されない。非常に低い強さが原因で、ガラスセラミックは、たとえば安全ガラスまたは調理器のホットプレートとしての防炎の分野における製品に用いることができない。図1は、「通常の」圧力下でセラミック化されたガラスセラミックのフロートガラスの上側の表面におけるクラックの形成を示す。

【0010】

クラックは研磨によって表面から除去することができる。しかし、この方法は、部分的に100μmを超える、存在するクラックの深さにより、非常に時間がかかり、費用がかかる。たとえば図2において、クラックは、ローラーパッセージキルン中での標準的なセラミック化後のセラミック化されたガラスセラミックのフローティング上側の割れのエッジにおいて、深さが約90μmである。セラミック化工程の前に未加工のフロートガラスを研磨する場合には、研磨すべき深さをかなり減らすことができる。したがって、フロートガラスセラミックスに関する研究によれば、約15μmないし20μmの研磨深さが十分である。しかし、この場合にも、追加の製造工程は製品の製造を一層費用がかかるものにする。現在までガラスセラミックは大規模な工業スケールでフローティングプロセスによって製造されていないので、このシステムにおいてクラックフリーのセラミック化の問題に対処する情報は文献に示されていない。

【0011】

クラックの形成の原因は、セラミック化プロセス中の、>1μmの非常に厚いLi欠乏表面層の形成である。非結晶化表面層は、主に結晶化されている内部領域(通常<0.5×10−61/K)に比べて、かなり高い熱膨張係数(一般的に>4×10−61/K)を有する。

【0012】

結果として生じる応力は冷却工程中に表面のクラックをもたらす。典型的には<4体積%の水蒸気を含む通常の周囲雰囲気下でのセラミック化のセラミック化プロセス中に部分的に4μmを超える厚さを有するガラス質の表面層が形成されるように、フローティング浴の雰囲気はガラスの表面を変化させ、このことは不可避的に表面でのクラックの顕著な形成をもたらす。100μmまでの深さを有する表面クラックは衝撃強さおよび曲げ引張強さを劇的に低減させる。

【0013】

のちのガラスセラミックの微細構造への、フローティング浴におけるフォーミングガス雰囲気の影響は、未だ文献に記載されていない。

【0014】

本発明の目的は、それによって改善されたガラスセラミックスを製造できる方法を提供することである。改善された方法によれば、得られるガラスセラミックスがクラックフリーの表面と改善された曲げ引張強さおよび衝撃強さを有するように、結晶化可能なフロートガラスがセラミック化されることが望ましい。好ましくは、これらの特性は特殊な仕様、たとえばDIN EN 1748−2−1による≧45MPaの特徴的な曲げ引張強さおよびDIN EN 60335による少なくとも0.5Nmの衝撃強さを満足する。

【0015】

この目的は、セラミック化工程を含むフロートガラスのセラミック化方法であって、当該工程を、水素化合物を含む雰囲気中で行い、前記水素化合物を水蒸気および分子水素からなる群より選択し、水蒸気の場合に3体積%以上、水素の場合には2体積%以上の量で雰囲気中に存在し、得られたガラスセラミックは曲げ引張強さが少なくとも30MPaであることを特徴とする方法によって解決される。好ましくは、フロートガラスの上側および下側の表面を、本発明による、水素化合物を含むそれぞれの雰囲気にさらす。

【0016】

本発明によれば、水蒸気および水素が水素化合物である。

【0017】

本発明のさらなる実施形態は、従属請求項の内容に記載されている。

【0018】

フロートガラスのセラミック化工程中の雰囲気の水素化合物の割合は、厳密に調整され、好ましくはセラミック化の間中、一定に維持される。特に、変態温度に達する前のセラミック工程中および第1の結晶化工程の終わりまで、水素含量は2体積%、特に3体積%を下回ることはない。

【0019】

フロートガラスのセラミック化のための本発明による方法は、好ましくは、水蒸気を少なくとも4体積%の割合で含む雰囲気中でのセラミック化工程を含む。本発明によれば、雰囲気が少なくとも5体積%の水蒸気を含むことがさらに好ましい。さらに好ましくは、水蒸気雰囲気は少なくとも6体積%の水蒸気を含み、さらに好ましくは少なくとも7体積%の水蒸気を含み、さらなる実施形態によれば少なくとも8体積%の水蒸気を含む。

【0020】

さらなる実施形態において、フロートガラスのセラミック化のための本発明による方法は、少なくとも5体積%ないし20体積%の割合で水素を含む雰囲気中でのセラミック化工程を含む。好ましくは、雰囲気は>5体積%ないし20体積%、より好ましくは≧5.5体積%ないし20体積%の水素を含む。一実施形態において、雰囲気は10体積%ないし20体積%の水素を含む。セラミック化工程はフォーミングガス雰囲気中で行うことができる。フォーミングガスは窒素および水素を含む。セラミック化工程の雰囲気としてH2およびN2の混合物を用いて、結果として生じるガラスセラミックスのクラックフリー表面を得ることができる。しかし、>20体積%の水素含量は適していない。というのは、高い水素濃度の場合には、可燃性が増し、したがってより強力な安全対策を取らなければならないためである。

【0021】

得られるガラスセラミックは曲げ引張強さが少なくとも30MPa、好ましくは少なくとも45MPaであることが好ましい。本発明による方法は、DIN EN 60335による衝撃強さが少なくとも0.5Nmであるガラスセラミックを与えることができる。

【0022】

驚くべきことに、湿潤雰囲気あるいはH2およびN2の混合物の下でのセラミック化により、クラックの形成、したがって強さの低減を防止できることがわかった。湿潤雰囲気を、ガラスセラミックのベース組成物およびフローティング浴における調整した条件に適合させる。典型的なフローティング条件で、好ましくは少なくとも6体積%の絶対湿度の雰囲気中で次のセラミック化を行った場合、クラックの形成が防止される。この場合、曲げ引張強さは30MPaよりかなり高い。クラックの形成の防止は、約10体積%のH2および約90体積%のN2を含むフォーミングガス雰囲気における次のセラミック化によっても達成できる。「約X体積%」という表現は、好ましくは「X±2体積%」と同じことを意味する。10体積%のH2および90体積%のN2を含むフォーミングガス雰囲気中で非常に良好な結果が得られる。

【0023】

雰囲気の必要とされる湿度は、セラミック化工程中の供給空気の加湿ならびにガス加湿キルン中でのセラミック化によって得ることができる。

【0024】

ガラスセラミックの上側および/または下側のLi欠乏層の厚さは、好ましくは2000nm未満、さらに好ましくは1000nm未満である。本発明の意味において、Li欠乏層という用語は、ガラスセラミックの主に結晶質の内部領域に隣接する、ほとんど完全にガラス質(したがってアモルファス)の表面領域を意味する。これらの領域は、遷移領域によって部分的に接続されていてもよい。換言すれば、好ましくは本発明によるガラスセラミックは、上側および好ましくは下側にも、少なくとも1つのアモルファス層を有する。上側はフォローティング上側、したがってフローティング浴と反対のガラスセラミックの表面である。

【0025】

本発明による方法に従って、たとえば、酸化物基準で、体積%に基づいて、以下の主成分を含む組成を有するガラスをセラミック化できる:

3ないし5重量%のLi2O、

18ないし25重量%のAl2O3および

55ないし70重量%のSiO2。

【0026】

1つの実施形態において、本発明の方法によってセラミック化できるガラスの組成物は以下のとおりである(酸化物基準の重量%):

SiO2 55ないし69重量%

Al2O3 19ないし25重量%

Li2O 3.2ないし5重量%

Na2O 0ないし1.5重量%

K2O 0ないし1.5重量%

MgO 0ないし2.2重量%

CaO 0ないし2.0重量%

SrO 0ないし2.0重量%

BaO 0ないし2.5重量%

ZnO 0ないし<1.5重量%

TiO2 0ないし3重量%

ZrO2 1ないし2.5重量%

SnO2 0.1ないし<1重量%

ΣTiO2+ZrO2+SnO2 2.5ないし5重量%

P2O5 0ないし3重量%

F 0ないし1重量%

B2O3 0ないし2重量%

ならびにFe2O3,CoO,NiO,V2O5,Nd2O3,CeO2,Cr2O3,MnO2のような任意の着色酸化物の添加剤を1重量%以下の量。

【0027】

本発明の方法に即して調製したガラスセラミックは、本発明によって防炎ガラス、下側にコーティングを有する調理器のホットプレート、安全ガラス、木材燃焼暖炉インサートの窓ガラスとして、調理器のホットプレート、ベースプレート、炉およびマイクロ波設備における熱抵抗パネルとして着色した形態で使用することができる。好ましい実施形態において、ガラスセラミックスは透明である。

【0028】

本出願において他の定義を示していない場合、それそれの雰囲気の残りの部分、したがって水素化合物以外の部分は好ましくは空気である。

【0029】

本明細書に記載した方法によって調製したセラミック化されたフロートガラスも、本発明による。こうして得られるガラスセラミックの特徴は少なくとも30MPa、好ましくはさらに少なくとも45MPaの曲げ引張強さである。加えて、これは、好ましくはフロートガラスの上側および下側に存在する、他の上述した特性に関して他のセラミック化されたフロートガラスと異なる。

【0030】

本発明によるガラスを、好ましくは溶融タンク中で、一般的な酸素含有雰囲気において、ガラス工業における一般的な原料とともに溶融し、好ましくは還元雰囲気でフルーティングを越えてフローティング部へ移し、フローティング浴の上にキャストする。

【0031】

通常、ガラスの温度はレストリクタータイルの終端で約1200℃である。フローティング浴の終端において、好ましくはほぼ変態温度上でガラスを取り出し、好ましくは冷却装置中で応力除去する。

【0032】

本発明によれば、ガラスをフローティング浴から取り出した後、セラミック化を別の工程としてキルン中で行う。

【0033】

その結果、さらなる工程において、得られたガラスを、キルン中で強化することによってガラスセラミックに変換する。第1の強化工程において、出発ガラス(ガラス物品)に、特に735℃までの温度で、加熱段階を施す。ガラス物品を好ましくは核形成段階に約45分間保持する。さらなる加熱段階において、好ましくは約1℃/分の加熱速度で好ましくは830℃までの温度に物品を加熱する。ここで大部分の結晶化が生じる。作製されたガラスセラミックの残留応力の防止および軽減のために、好ましくは10分間の870℃までの次の加熱段階を主に行う。その後、物品を再び室温まで冷却する。

【実施例】

【0034】

例1

本例を以下の組成(酸化物基準で重量%)のガラス融液を用いて行った:66.1 SiO2,22.4 Al2O3,4.1 Li2O,0.6 Na2O,0.2 K2O,1.0 MgO,1.3 P2O3,1.5 TiO2,2.0 ZrO2,0.4 SnO2,0.3 ZrO。このガラスを、溶融タンク中で、一般的な酸素含有雰囲気において、ガラス工業における一般的な原料とともに溶融し、還元雰囲気でフルーティングを越えてフローティング部へ移し、フローティング浴の上にキャストした。ガラスの温度はレストリクタータイルの終端で約1200℃であった。フローティング浴の終端において、ほぼ変態温度上でガラスを取り出し、冷却装置中で応力除去した。第2の工程において、こうして得られたガラスを、キルン中で強化することによってガラスセラミックに変換した。第1の強化工程において、出発ガラスに、本例では735℃までの、加熱段階を施した。物品を核形成段階に45分間保持した。さらなる加熱段階において、1℃/分の加熱速度で830℃の温度まで、ここに記載している物品を加熱した。ここで大部分の結晶化が生じる。作製されたガラスセラミックの残留応力の防止および軽減のために、10分間の870℃までの次の加熱段階を主に行った。その後、物品を再び室温まで冷却した。

【0035】

ここで行ったセラミック化は、雰囲気の湿度のさらなる導入なしに行い、全セラミック化プロセス中、雰囲気中の絶対湿度のレベルが3体積%未満であるようにした。得られたガラスセラミックは、表面上での顕著なクラック形成および26ないし37MPaの低い曲げ引張強さを示す。

【0036】

例2

変態温度に達する前のセラミック化工程中(ここで本例においては600℃から始まる)、第1のセラミック化工程の終わりまで(ここで本例においては850℃)、少なくとも6体積%の絶対湿度を炉の雰囲気に広めたことが異なるが、例1を再現した。こうして得られたガラスセラミックはいかなる表面クラックも示さなかった。測定された曲げ引張強さは51ないし68MPaであった。

【0037】

例3

水素の割合が10%であるフォーミングガス雰囲気下でセラミック化工程を行ったことが異なるが、例1を再現した。また、得られたガラスセラミックはいかなる表面クラックも示さなかった。

【0038】

以下の表は、セラミック化雰囲気中の水の体積割合が、それぞれのセラミック化されたフロートガラス曲げ引張強さに顕著な影響がありこと(表1)および同じことが水素の体積割合にも当てはまる(表2)を示している。

【表1】

【表2】

【図面の簡単な説明】

【0039】

【図1】図1:「通常の」雰囲気下でのセラミック化後のセラミック化されたガラスセラミックのフローティング上側(上面図)の詳細。特徴的な表面上のクラックの形成が明確に見られる。

【図2】図2:標準的なセラミック化後のガラスセラミックのセラミック化されたフローティング上側の割れのエッジにおけるクラックの走査電子顕微鏡イメージ。

【特許請求の範囲】

【請求項1】

セラミック化工程を含むフロートガラスのセラミック化方法であって、当該工程を、水素化合物を含む雰囲気中で行い、前記水素化合物を水蒸気および分子水素からなる群より選択し、水蒸気の場合に3体積%以上、水素の場合には2体積%以上の量で雰囲気中に存在し、得られたガラスセラミックは曲げ引張強さが少なくとも30MPaであることを特徴とする方法。

【請求項2】

前記雰囲気は少なくとも4体積%の水蒸気を含む、請求項1の方法。

【請求項3】

前記雰囲気は少なくとも5体積%の水蒸気を含む、請求項1の方法。

【請求項4】

前記雰囲気は5体積%ないし20体積%の水蒸気を含む、請求項1の方法。

【請求項5】

前記得られたガラスセラミックの曲げ引張強さは少なくとも45MPaである、請求項1ないし4のいずれか1項に記載の方法。

【請求項6】

前記ガラスはLASガラスセラミックである、請求項1ないし5のいずれか1項に記載の方法。

【請求項7】

以下の主成分を酸化物基準で重量%で含む、結晶化可能なガラスの組成物を用いる、請求項1ないし6のいずれか1項に記載の方法:

Li2O : 3−5重量%

Al2O3: 18−25重量%

SiO2 : 55−70重量%。

【請求項8】

酸化物基準で重量%で実質的に以下からなる、結晶化可能なガラスの組成物を用いる、請求項1ないし7のいずれか1項に記載の方法:

SiO2 55−69

Al2O3 19−25

Li2O 3.2−5

Na2O 0−1.5

K2O 0−1.5

MgO 0−2.2

CaO 0−2.0

SrO 0−2.0

BaO 0−2.5

ZnO 0−<1.5

TiO2 0−3

ZrO2 1−2.5

SnO2 0.1−<1

ΣTiO2+ZrO2+SnO2 2.5−5

P2O5 0−3

F 0−1

B2O3 0−2,

ならびにたとえばFe2O3,CoO,NiO,V2O5,Nd2O3,CeO2,Cr2O3,MnO2のような任意の着色酸化物の添加剤を1重量%以下の量。

【請求項9】

請求項1ないし8のいずれか1項に記載の方法によって調製されたセラミック化フロートガラス。

【請求項10】

防炎ガラス、下側にコーティングを有する調理器のホットプレート、安全ガラス、木材燃焼暖炉インサートの窓ガラスとしての、調理器のホットプレート、ベースプレート、炉およびマイクロ波設備における熱抵抗パネルとして着色した形態にある、請求項9に記載のセラミック化フロートガラスの使用。

【請求項1】

セラミック化工程を含むフロートガラスのセラミック化方法であって、当該工程を、水素化合物を含む雰囲気中で行い、前記水素化合物を水蒸気および分子水素からなる群より選択し、水蒸気の場合に3体積%以上、水素の場合には2体積%以上の量で雰囲気中に存在し、得られたガラスセラミックは曲げ引張強さが少なくとも30MPaであることを特徴とする方法。

【請求項2】

前記雰囲気は少なくとも4体積%の水蒸気を含む、請求項1の方法。

【請求項3】

前記雰囲気は少なくとも5体積%の水蒸気を含む、請求項1の方法。

【請求項4】

前記雰囲気は5体積%ないし20体積%の水蒸気を含む、請求項1の方法。

【請求項5】

前記得られたガラスセラミックの曲げ引張強さは少なくとも45MPaである、請求項1ないし4のいずれか1項に記載の方法。

【請求項6】

前記ガラスはLASガラスセラミックである、請求項1ないし5のいずれか1項に記載の方法。

【請求項7】

以下の主成分を酸化物基準で重量%で含む、結晶化可能なガラスの組成物を用いる、請求項1ないし6のいずれか1項に記載の方法:

Li2O : 3−5重量%

Al2O3: 18−25重量%

SiO2 : 55−70重量%。

【請求項8】

酸化物基準で重量%で実質的に以下からなる、結晶化可能なガラスの組成物を用いる、請求項1ないし7のいずれか1項に記載の方法:

SiO2 55−69

Al2O3 19−25

Li2O 3.2−5

Na2O 0−1.5

K2O 0−1.5

MgO 0−2.2

CaO 0−2.0

SrO 0−2.0

BaO 0−2.5

ZnO 0−<1.5

TiO2 0−3

ZrO2 1−2.5

SnO2 0.1−<1

ΣTiO2+ZrO2+SnO2 2.5−5

P2O5 0−3

F 0−1

B2O3 0−2,

ならびにたとえばFe2O3,CoO,NiO,V2O5,Nd2O3,CeO2,Cr2O3,MnO2のような任意の着色酸化物の添加剤を1重量%以下の量。

【請求項9】

請求項1ないし8のいずれか1項に記載の方法によって調製されたセラミック化フロートガラス。

【請求項10】

防炎ガラス、下側にコーティングを有する調理器のホットプレート、安全ガラス、木材燃焼暖炉インサートの窓ガラスとしての、調理器のホットプレート、ベースプレート、炉およびマイクロ波設備における熱抵抗パネルとして着色した形態にある、請求項9に記載のセラミック化フロートガラスの使用。

【図1】

【図2】

【図2】

【公開番号】特開2012−131693(P2012−131693A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−242322(P2011−242322)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(505458670)ショット・アーゲー (32)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2011−242322(P2011−242322)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(505458670)ショット・アーゲー (32)

【Fターム(参考)】

[ Back to top ]