ブレーキパッド

【課題】軽量化を図りつつ、裏板の変形を抑制することができるブレーキパッドを提供する。

【解決手段】制動時に一面側がディスクロータに当接する摩擦材40と、摩擦材40の他面側に設けられてキャリパのピストンにより押圧される裏板41と、を備え、裏板41が、熱硬化性樹脂を主体としており、ピストンの押圧領域に厚肉部53が形成されている。厚肉部53を、ピストンの押圧領域に沿って形成したり、裏板41の長手方向に沿ってピストン対向面58側に形成したり、裏板41の長手方向に沿って摩擦材保持面50側に形成したりする。

【解決手段】制動時に一面側がディスクロータに当接する摩擦材40と、摩擦材40の他面側に設けられてキャリパのピストンにより押圧される裏板41と、を備え、裏板41が、熱硬化性樹脂を主体としており、ピストンの押圧領域に厚肉部53が形成されている。厚肉部53を、ピストンの押圧領域に沿って形成したり、裏板41の長手方向に沿ってピストン対向面58側に形成したり、裏板41の長手方向に沿って摩擦材保持面50側に形成したりする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ブレーキパッドに関する。

【背景技術】

【0002】

ブレーキパッドの裏板を合成樹脂で形成するものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−180251号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記のブレーキパッドにおいては、裏板を合成樹脂で形成して軽量化を図っているが、合成樹脂は金属に比べて変形しやすいため、ピストンによる押圧時に変形し、摩擦材に亀裂を生じさせてしまう可能性がある。

【0005】

したがって、本発明は、軽量化を図りつつ、裏板の変形を抑制することができるブレーキパッドの提供を目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明は、裏板が、熱硬化性樹脂を主体としており、ピストンの押圧領域に厚肉部が形成されている。

【発明の効果】

【0007】

本発明によれば、軽量化を図りつつ、裏板の変形を抑制することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の第1実施形態に係るブレーキパッドが用いられるディスクブレーキを示す断面図である。

【図2】本発明の第1実施形態に係るブレーキパッドを示す背面図である。

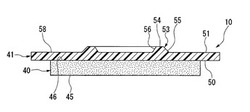

【図3】本発明の第1実施形態に係るブレーキパッドを示す断面図である。

【図4】本発明の第2実施形態に係るブレーキパッドを示す背面図である。

【図5】本発明の第2実施形態に係るブレーキパッドを示す断面図である。

【図6】本発明の第3実施形態に係るブレーキパッドを示す背面図である。

【図7】本発明の第3実施形態に係るブレーキパッドを示す断面図である。

【発明を実施するための形態】

【0009】

「第1実施形態」

本発明の第1実施形態に係るブレーキパッドを図1〜図3を参照して以下に説明する。

【0010】

図1は、第1実施形態に係るブレーキパッド10が用いられるディスクブレーキ11を示すものである。このディスクブレーキ11は、自動車等の車両制動用のもので、キャリア12と、2つのブレーキパッド10,13と、キャリパ14とを備えている。

【0011】

キャリア12は、制動対象となる図示略の車輪とともに回転するディスクロータ15の外径側を跨ぐように配置されて車両の非回転部に固定される。2つのブレーキパッド10,13は、ディスクロータ15の両面に対向配置された状態でディスクロータ15の軸線方向に摺動可能となるようにキャリア12に支持される。キャリパ14は、ディスクロータ15の外径側を跨いだ状態でディスクロータ15の軸線方向に摺動可能となるようにキャリア12に支持されてブレーキパッド10,13をディスクロータ15に押圧することによりディスクロータ15に摩擦抵抗を付与する。なお、以下においては、ディスクロータ15の半径方向をディスク半径方向と称し、ディスクロータ15の軸線方向をディスク軸線方向と称し、ディスクロータ15の回転方向をディスク回転方向と称す。

【0012】

キャリパ14は、ディスクロータ15を跨いだ状態でキャリア12に支持されるキャリパボディ20と、キャリパボディ20内に保持されてディスクロータ15の一面側に対向するように配置されるピストン21とを有している。

【0013】

キャリパボディ20は、シリンダ部25と、ブリッジ部26と、爪部27とを有して一体的に構成されている。

【0014】

シリンダ部25は、ディスクロータ15側に開口するようにディスク軸線方向に沿うボア30が形成された有底筒状をなしており、ディスクロータ15の一方の面側に対向配置されている。ピストン21は、ボア30内に摺動可能に挿入されている。ブリッジ部26は、ディスクロータ15を跨ぐためにシリンダ部25の径方向外方でディスクロータ15の軸方向へ延びて形成されている。爪部27は、ブリッジ部26のシリンダ部25と反対側からディスク半径方向内方に延出してディスクロータ15の他方の面側に対向するようになっている。

【0015】

シリンダ部25の底部には、図示略のブレーキ配管に接続される配管接続穴31が形成されている。そして、キャリパ14は、ボア30内にブレーキ配管を介して導入される液圧によりピストン21をディスクロータ15側に前進させ、ピストン21でインナ側のブレーキパッド10を押圧してディスクロータ15に接触させる。また、キャリパ14は、ピストン21の押圧反力でキャリア12に対してシリンダ部25をディスクロータ15から離す方向に摺動して、爪部27でアウタ側のブレーキパッド13を押圧してディスクロータ15に接触させる。このようにして、ピストン21と爪部27とで両側のブレーキパッド10,13を挟持してディスクロータ15に押圧して摩擦抵抗を発生させ、制動力を発生させる。

【0016】

なお、ボア30の軸線方向における中間位置には、ピストン21との隙間をシールするピストンシール33が保持されており、ボア30の軸線方向における最も開口部側には、ピストン21との間に円環状のブーツ34が介装されている。

【0017】

ピストン21は、円筒状部36と、この円筒状部36の軸方向の一端側を閉塞する底部37とを有している。ピストン21は、円筒状部36の底部37とは反対の開口側を爪部27に対向させる向きで、その外周面においてシリンダ部25のボア30内に摺動可能に挿入されている。円筒状部36の開口側の端面38は、ピストン21の軸直交方向に沿っており、径方向の幅が一定の円環状をなしている。

【0018】

ブレーキパッド10は、制動時に一面側がディスクロータ15に当接する摩擦材40と、この摩擦材40の他面側に設けられキャリア12に摺動可能に支持されてキャリパ14のピストン21により押圧される裏板41とからなっている。

【0019】

ブレーキパッド13も、制動時に一面側がディスクロータ15に当接する摩擦材42と、この摩擦材42の他面側に設けられキャリア12に摺動可能に支持されてキャリパ14のキャリパボディ20の爪部27により押圧される裏板43とからなっている。

【0020】

以下、本実施形態に係るブレーキパッド10についてさらに説明する。

【0021】

ブレーキパッド10の摩擦材40は、熱硬化性樹脂であるフェノール樹脂を結合材として構成されている。摩擦材40は、フェノール樹脂と、銅繊維、チタン酸カリウム繊維、ロックウール、アラミド繊維、NBR粉末、カシューダスト、黒鉛、ジルコン粉および硫酸バリウム等とからなる摩擦材用配合材料を所定の混合比で混合し加熱圧縮成形することで形成される。摩擦材40は、ディスクロータ15に当接する当接面45と裏板41に貼付される貼付面46とが平行に形成されている。摩擦材40は裏板41にエポキシ−フェノール樹脂等の接着剤で貼付される。

【0022】

裏板41は、摩擦材40よりも一回り大きく形成されて摩擦材40を保持する。裏板41は、図2に示すように一方向に長い形状に形成されており、その長手方向をディスク回転方向に沿わせ、高さ方向をディスク半径方向に沿わせた姿勢で長手方向の両端部にて図1に示すキャリア12に支持される。裏板41は、熱硬化性樹脂であるフェノール樹脂を主体する一様な材料からなっており、フェノール樹脂と、ガラス繊維およびその他の無機充填材等とからなる裏板用配合材料を所定の混合比で混合し加熱圧縮成形することで形成される。

【0023】

裏板41は、図3に示すように、摩擦材40を保持する平坦な表面部(摩擦材保持面)50と、摩擦材40とは反対側の平坦な裏面部51とが平行をなしており、裏面部51側の中央には、表面部50と反対側に裏面部51から突出する厚肉部53が形成されている。厚肉部53は、図2に示すように、裏板41の板厚方向に沿う方向から見たときに略円環状をなして形成されている。厚肉部53は、その外径が裏板41のディスク回転方向中心を通るディスク径方向(図2の上下方向)の長さよりも大きくなっており、円環の外周側の180度異なる位置を切り欠いた形状をなしている。

【0024】

図3に示すように、厚肉部53は、裏面部51から一定高さ、例えば、裏板41の板厚の0.5から0.9倍の高さで突出しており、先端の頂面部54が裏面部51と平行をなしている。厚肉部53は、頂面部54側ほど小径となって裏面部51と頂面部54の外周縁部とを結ぶテーパ状の外側面部55と、頂面部54側ほど大径となって裏面部51と頂面部54の内周縁部とを結ぶ内側面部56とを有している。上記したように厚肉部53が円環を一部切り欠いた形状をなしていることにより外側面部55は二分割され、頂面部54は径方向に一定幅の円環が一部切り欠かれた形状をなしている。また、内側面部56は切り欠かれることのないテーパ状をなしている。裏板41は、裏面部51と外側面部55と頂面部54と内側面部56とがピストン21に対向するピストン対向面58を構成しており、よって、このピストン対向面58側に厚肉部53が形成されている。

【0025】

ここで、厚肉部53は、ピストン21の図2にハッチングで示す押圧領域Aに対応して形成されており、詳しくは押圧領域Aに沿って形成され、より詳しくは頂面部54がピストン21の押圧領域Aにディスク半径方向およびディスク回転方向の位置を重ね合わせるように形成されている。この押圧領域Aは、ピストン21のブレーキパッド10を押圧する押圧面となる端面38を、ピストン21の軸方向に投影した投影面のうちのブレーキパッド10に重なる部分となっている。

【0026】

以上に述べた第1実施形態に係るブレーキパッド10によれば、裏板41が熱硬化性樹脂を主体として形成されているため、軽量化を図ることができる。

【0027】

また、裏板41には、ピストン21の押圧領域Aの全体に、他の部分より肉厚が厚い厚肉部53が形成されているため、裏板41の変形を抑制することができる。これにより、摩擦材40の亀裂の発生を抑制することができると共に、摩擦材40の偏摩耗、特にピストン21の押圧領域Aの偏った摩耗が抑制できるため、ブレーキ開放時の摩擦材40とディスクロータ15との接触、いわゆる引きずりを抑制できることになり、燃費を向上させることができる。

【0028】

また、厚肉部53が、ピストン21の押圧領域Aに沿って形成されており、全体的に押圧領域Aに重なるようになっているため、最小限の重量増で効率的に強度を向上することができる。

【0029】

「第2実施形態」

本発明の第2実施形態に係るブレーキパッドを主に図4および図5を参照して第1実施形態との相違部分を中心に以下に説明する。なお、第1実施形態と共通する部位については、同一称呼、同一の符号で表す。

【0030】

第2実施形態に係るブレーキパッド10aは、第1実施形態のブレーキパッド10の裏板41に対して形状が一部相違する図4および図5に示す裏板41aを有している。

【0031】

裏板41aは、図5に示すように、摩擦材40を保持する平坦な表面部(摩擦材保持面)50aと、これに平行をなす反対側の平坦な裏面部51aとを有しており、この裏面部51a側の中央に、裏面部51aよりも表面部50aとは反対側に突出する厚肉部53aが形成されている。この厚肉部53aは、図4に示すように、裏板41aの板厚方向に沿って見たときに円形状をなしている。厚肉部53aは、その外径が裏板41aの高さ方向(図4の上下方向)の長さよりも小さくなっており、円形の外周側の180度異なる位置を切り欠いた形状をなしている。

【0032】

図5に示すように、厚肉部53aは、裏面部51aから一定高さで突出しており、先端の頂面部54aが裏面部51aと平行をなしている。厚肉部53aは、頂面部54a側ほど小径となって裏面部51aと頂面部54aの外周縁部とを結ぶテーパ状の外側面部55aを有している。

【0033】

また、裏板41aは、その長手方向の厚肉部53aの両側に、裏面部51aよりも表面部50aとは反対側に突出する複数の厚肉部60aが形成されている。これら厚肉部60aは、裏板41aの板厚方向に沿って見たときに厚肉部53aの外側面部55aから裏板41aの長手方向に沿って直線状に延出しており、裏板41aの高さ方向に間隔をあけて形成されている。すべての厚肉部60aは、裏面部51aから同じ一定高さで突出しており、先端の頂面部61aが裏面部51aと平行をなし厚肉部53aの頂面部54aと連続して同一平面に配置されている。厚肉部60aは、頂面部61aとその両側の一対の側面部62aとを有している。側面部62aは、頂面部61aおよび裏面部51aに直交している。

【0034】

裏板41aは、裏面部51aと外側面部55aと頂面部54aとすべての頂面部61aとすべての側面部62aとがピストン21に対向するピストン対向面58aを構成しており、このピストン対向面58a側にすべての厚肉部60aが裏板41aの長手方向に沿って形成されている。

【0035】

ここで、すべての厚肉部60aには、それぞれの厚肉部53a側に、ピストン21の図4にハッチングで示す押圧領域Aがディスク半径方向およびディスク回転方向の位置を重ね合わせている。

【0036】

以上に述べた第2実施形態に係るブレーキパッド10aによれば、裏板41aには、ピストン21の押圧領域Aに、他の部分より肉厚が厚い複数の厚肉部60aが形成されているため、裏板41aの変形を抑制することができる。

【0037】

また、厚肉部60aが、裏板41aの長手方向に沿ってピストン対向面58a側に形成されているため、ブレーキパッド10aの放熱性能を高めることができると共に、ピストン21への接触面積を減らすことができる。したがって、ピストン21に伝わる熱を低減することができ、ベーパーロックの抑制が図れる。

【0038】

「第3実施形態」

本発明の第3実施形態に係るブレーキパッドを主に図6および図7を参照して第1実施形態との相違部分を中心に以下に説明する。なお、第1実施形態と共通する部位については、同一称呼、同一の符号で表す。

【0039】

第3実施形態に係るブレーキパッド10bは、第1実施形態のブレーキパッド10の裏板41および摩擦材40に対して形状が一部相違する図6および図7に示す裏板41bおよび摩擦材40bを有している。

【0040】

裏板41bは、図7に示すように、摩擦材40b側の平坦な表面部50bと、これに平行をなしてピストン21に対向する平坦な裏面部(ピストン対向面)51bとを有しており、裏面部51b側には肉厚部は形成されていない。そして、表面部50b側、すなわち、裏面部51bと反対側に表面部50bから突出する複数の厚肉部70bが形成されている。これら厚肉部70bは、裏板41bの板厚方向に沿って見たときに裏板41bの長手方向に沿って直線状に延在しており、裏板41bの高さ方向(図6の上下方向)に間隔をあけて形成されている。すべての厚肉部70bは、表面部50bから同じ一定高さで突出しており、先端の頂面部71bが表面部50bと平行をなしている。厚肉部70bは、頂面部71bと、その一方の両側の一対の側面部72bと、その他方の両側の一対の端面部73bとを有している。

【0041】

裏板41bは、表面部50bとすべての頂面部71bとすべての側面部72bとすべての端面部73bとが摩擦材40bを保持する摩擦材保持面75bを構成しており、この摩擦材保持面75b側にすべての厚肉部70bが裏板41bの長手方向に沿って形成されている。

【0042】

そして、摩擦材保持面75bに保持される摩擦材40bは、貼付面46b側に貼付面46bよりも凹んで厚肉部70bと嵌合する形状の複数の溝部77bが形成されている。

【0043】

ここで、すべての厚肉部70bに、ピストン21の図6にハッチングで示す押圧領域Aがディスク半径方向およびディスク回転方向の位置を重ね合わせるように形成されている。

【0044】

以上に述べた第3実施形態に係るブレーキパッド10bによれば、裏板41bには、ピストン21の押圧領域Aに、他の部分よりも肉厚が厚い複数の厚肉部70bが形成されているため、裏板41bの変形を抑制することができる。

【0045】

また、厚肉部70bが、裏板41bの長手方向に沿って摩擦材保持面75b側に形成されているため、摩擦材40bが厚肉部70bに嵌合するように成形されることになる。よって、裏板41bからの摩擦材40bの脱落を抑制することができる。

【0046】

さらに、本第3の実施形態に係るブレーキパッド10bによれば、摩擦材保持面75b側に厚肉部70bが形成されているので、上記第3の実施形態に係るブレーキパッドのように裏面部側に肉厚部が形成されたブレーキパッドに比べて、ブレーキパッド全体の厚みの増大を抑えてブレーキパッドを構成することができる。したがって、キャリパボディ20のシリンダ部25と爪部27との間隔を大きくする必要がなく、キャリパの小型化を図ることができる。

【0047】

なお、上記第3の実施形態においては、厚肉部70bは、裏板41bの板厚方向に沿って見たときに裏板41bの長手方向に沿って直線状に延在するように形成したが、これに限ることなく、長手方向に沿って延在していれば、曲線状やジグザグ状に形成してもよい。また、複数設けられる厚肉部70bそれぞれの幅(ディスク径方向寸法)、長さ(ディスク回転方向寸法)、及び間隔は、それぞれ、一定のものでなく、不定で寸法設定するようしてもよい。

【0048】

また、上記第1〜3実施形態は、それぞれ個別に肉厚部を形成するようにしてもよいが、上記第1〜3実施形態のうちのいずれか2つの肉厚部を組み合わせたり、全ての実施形態の肉厚部を組み合わせて構成するようにしてもよい。

【実施例】

【0049】

裏板41,41a,41b形成用の金型に、フェノール樹脂とガラス繊維およびその他の無機充填材等とからなる裏板用配合材料を投入し、金型温度180℃、成形圧力40MPa、成形時間10分で加熱圧縮成形した。その後、成形品を金型より取り出し、180℃〜220℃で360分間保持して熱処理し、裏板41,41a,41bを得た。裏板41,41aの表面部50,裏板41bの摩擦材保持面75bにエポキシ−フェノール樹脂の接着剤を塗布し、80℃にて30分乾燥した。

【0050】

また、他方で、フェノール樹脂と、銅繊維、チタン酸カリウム繊維、ロックウール、アラミド繊維、NBR粉末、カシューダスト、黒鉛、ジルコン粉および硫酸バリウム等とからなる摩擦材用配合材料各種を秤量し、レーディゲミキサを用いて混合し、混合粉を得た。この混合粉を摩擦材40,40bの1つ当たりに必要な量を測り取り、予備成形型に投入し、室温にて加圧成形して予備成形品を作製した。上記のように接着剤を乾燥塗布した裏板41,41a,41bと予備成形品とを150℃に加熱した成形型に投入し、成形圧力40MPa、成形時間4分で加熱圧縮成形した後、恒温槽にて220℃に昇温し放置冷却して、合計8時間の熱処理を実施した。その後、塗装および当接面45の研磨等を行い、ブレーキパッド10,10a,10bを得た。

【0051】

完成したブレーキパッド10,10a,10bをブレーキダイナモ試験装置にて一般的な普通乗用車の条件である、ピストン面積25cm2のキャリパを用い、イナーシャ70kgf・mにてトルク破壊強度試験を、自動車規格JASO C419「乗用車常用ブレーキ装置強度ダイナモメータ試験方法」に準拠して行った。

【0052】

トルク破壊強度試験は、乗用車にて発生する最大の減速度7.8m/s2相当のトルクから1.95m/s2相当のトルク間隔で徐々にトルクを増加させ、80℃、50km/hから各減速度で各5回制動する試験であり、安全率3倍をかけた減速度23.5m/s2相当のトルクにてブレーキパッド10,10a,10bに異常がないかを評価する試験である。

【0053】

試験の結果、ブレーキパッド10,10a,10bの実施例は、減速度23.5m/s2相当のトルクにおいても、ブレーキパッド10,10a,10bに異常が起こることはなかった。

【0054】

なお、上記の比較例として、厚肉部53,53a,60a,70bのない、摩擦材保持面およびピストン対向面が共に平坦な裏板を実施例と同様に作製し、同様の試験を実施したところ、裏板に損傷はなかったが、摩擦材の当接面側に亀裂が生じた。

【符号の説明】

【0055】

10,10a,10b ブレーキパッド

14 キャリパ

15 ディスクロータ

21 ピストン

40,40b 摩擦材

41,41a,41b 裏板

50,50a 表面部(摩擦材保持面)

51b 裏面部(ピストン対向面)

53,53a,60a,70b 厚肉部

58,58a ピストン対向面

75b 摩擦材保持面

A 押圧領域

【技術分野】

【0001】

本発明は、ブレーキパッドに関する。

【背景技術】

【0002】

ブレーキパッドの裏板を合成樹脂で形成するものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−180251号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記のブレーキパッドにおいては、裏板を合成樹脂で形成して軽量化を図っているが、合成樹脂は金属に比べて変形しやすいため、ピストンによる押圧時に変形し、摩擦材に亀裂を生じさせてしまう可能性がある。

【0005】

したがって、本発明は、軽量化を図りつつ、裏板の変形を抑制することができるブレーキパッドの提供を目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明は、裏板が、熱硬化性樹脂を主体としており、ピストンの押圧領域に厚肉部が形成されている。

【発明の効果】

【0007】

本発明によれば、軽量化を図りつつ、裏板の変形を抑制することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の第1実施形態に係るブレーキパッドが用いられるディスクブレーキを示す断面図である。

【図2】本発明の第1実施形態に係るブレーキパッドを示す背面図である。

【図3】本発明の第1実施形態に係るブレーキパッドを示す断面図である。

【図4】本発明の第2実施形態に係るブレーキパッドを示す背面図である。

【図5】本発明の第2実施形態に係るブレーキパッドを示す断面図である。

【図6】本発明の第3実施形態に係るブレーキパッドを示す背面図である。

【図7】本発明の第3実施形態に係るブレーキパッドを示す断面図である。

【発明を実施するための形態】

【0009】

「第1実施形態」

本発明の第1実施形態に係るブレーキパッドを図1〜図3を参照して以下に説明する。

【0010】

図1は、第1実施形態に係るブレーキパッド10が用いられるディスクブレーキ11を示すものである。このディスクブレーキ11は、自動車等の車両制動用のもので、キャリア12と、2つのブレーキパッド10,13と、キャリパ14とを備えている。

【0011】

キャリア12は、制動対象となる図示略の車輪とともに回転するディスクロータ15の外径側を跨ぐように配置されて車両の非回転部に固定される。2つのブレーキパッド10,13は、ディスクロータ15の両面に対向配置された状態でディスクロータ15の軸線方向に摺動可能となるようにキャリア12に支持される。キャリパ14は、ディスクロータ15の外径側を跨いだ状態でディスクロータ15の軸線方向に摺動可能となるようにキャリア12に支持されてブレーキパッド10,13をディスクロータ15に押圧することによりディスクロータ15に摩擦抵抗を付与する。なお、以下においては、ディスクロータ15の半径方向をディスク半径方向と称し、ディスクロータ15の軸線方向をディスク軸線方向と称し、ディスクロータ15の回転方向をディスク回転方向と称す。

【0012】

キャリパ14は、ディスクロータ15を跨いだ状態でキャリア12に支持されるキャリパボディ20と、キャリパボディ20内に保持されてディスクロータ15の一面側に対向するように配置されるピストン21とを有している。

【0013】

キャリパボディ20は、シリンダ部25と、ブリッジ部26と、爪部27とを有して一体的に構成されている。

【0014】

シリンダ部25は、ディスクロータ15側に開口するようにディスク軸線方向に沿うボア30が形成された有底筒状をなしており、ディスクロータ15の一方の面側に対向配置されている。ピストン21は、ボア30内に摺動可能に挿入されている。ブリッジ部26は、ディスクロータ15を跨ぐためにシリンダ部25の径方向外方でディスクロータ15の軸方向へ延びて形成されている。爪部27は、ブリッジ部26のシリンダ部25と反対側からディスク半径方向内方に延出してディスクロータ15の他方の面側に対向するようになっている。

【0015】

シリンダ部25の底部には、図示略のブレーキ配管に接続される配管接続穴31が形成されている。そして、キャリパ14は、ボア30内にブレーキ配管を介して導入される液圧によりピストン21をディスクロータ15側に前進させ、ピストン21でインナ側のブレーキパッド10を押圧してディスクロータ15に接触させる。また、キャリパ14は、ピストン21の押圧反力でキャリア12に対してシリンダ部25をディスクロータ15から離す方向に摺動して、爪部27でアウタ側のブレーキパッド13を押圧してディスクロータ15に接触させる。このようにして、ピストン21と爪部27とで両側のブレーキパッド10,13を挟持してディスクロータ15に押圧して摩擦抵抗を発生させ、制動力を発生させる。

【0016】

なお、ボア30の軸線方向における中間位置には、ピストン21との隙間をシールするピストンシール33が保持されており、ボア30の軸線方向における最も開口部側には、ピストン21との間に円環状のブーツ34が介装されている。

【0017】

ピストン21は、円筒状部36と、この円筒状部36の軸方向の一端側を閉塞する底部37とを有している。ピストン21は、円筒状部36の底部37とは反対の開口側を爪部27に対向させる向きで、その外周面においてシリンダ部25のボア30内に摺動可能に挿入されている。円筒状部36の開口側の端面38は、ピストン21の軸直交方向に沿っており、径方向の幅が一定の円環状をなしている。

【0018】

ブレーキパッド10は、制動時に一面側がディスクロータ15に当接する摩擦材40と、この摩擦材40の他面側に設けられキャリア12に摺動可能に支持されてキャリパ14のピストン21により押圧される裏板41とからなっている。

【0019】

ブレーキパッド13も、制動時に一面側がディスクロータ15に当接する摩擦材42と、この摩擦材42の他面側に設けられキャリア12に摺動可能に支持されてキャリパ14のキャリパボディ20の爪部27により押圧される裏板43とからなっている。

【0020】

以下、本実施形態に係るブレーキパッド10についてさらに説明する。

【0021】

ブレーキパッド10の摩擦材40は、熱硬化性樹脂であるフェノール樹脂を結合材として構成されている。摩擦材40は、フェノール樹脂と、銅繊維、チタン酸カリウム繊維、ロックウール、アラミド繊維、NBR粉末、カシューダスト、黒鉛、ジルコン粉および硫酸バリウム等とからなる摩擦材用配合材料を所定の混合比で混合し加熱圧縮成形することで形成される。摩擦材40は、ディスクロータ15に当接する当接面45と裏板41に貼付される貼付面46とが平行に形成されている。摩擦材40は裏板41にエポキシ−フェノール樹脂等の接着剤で貼付される。

【0022】

裏板41は、摩擦材40よりも一回り大きく形成されて摩擦材40を保持する。裏板41は、図2に示すように一方向に長い形状に形成されており、その長手方向をディスク回転方向に沿わせ、高さ方向をディスク半径方向に沿わせた姿勢で長手方向の両端部にて図1に示すキャリア12に支持される。裏板41は、熱硬化性樹脂であるフェノール樹脂を主体する一様な材料からなっており、フェノール樹脂と、ガラス繊維およびその他の無機充填材等とからなる裏板用配合材料を所定の混合比で混合し加熱圧縮成形することで形成される。

【0023】

裏板41は、図3に示すように、摩擦材40を保持する平坦な表面部(摩擦材保持面)50と、摩擦材40とは反対側の平坦な裏面部51とが平行をなしており、裏面部51側の中央には、表面部50と反対側に裏面部51から突出する厚肉部53が形成されている。厚肉部53は、図2に示すように、裏板41の板厚方向に沿う方向から見たときに略円環状をなして形成されている。厚肉部53は、その外径が裏板41のディスク回転方向中心を通るディスク径方向(図2の上下方向)の長さよりも大きくなっており、円環の外周側の180度異なる位置を切り欠いた形状をなしている。

【0024】

図3に示すように、厚肉部53は、裏面部51から一定高さ、例えば、裏板41の板厚の0.5から0.9倍の高さで突出しており、先端の頂面部54が裏面部51と平行をなしている。厚肉部53は、頂面部54側ほど小径となって裏面部51と頂面部54の外周縁部とを結ぶテーパ状の外側面部55と、頂面部54側ほど大径となって裏面部51と頂面部54の内周縁部とを結ぶ内側面部56とを有している。上記したように厚肉部53が円環を一部切り欠いた形状をなしていることにより外側面部55は二分割され、頂面部54は径方向に一定幅の円環が一部切り欠かれた形状をなしている。また、内側面部56は切り欠かれることのないテーパ状をなしている。裏板41は、裏面部51と外側面部55と頂面部54と内側面部56とがピストン21に対向するピストン対向面58を構成しており、よって、このピストン対向面58側に厚肉部53が形成されている。

【0025】

ここで、厚肉部53は、ピストン21の図2にハッチングで示す押圧領域Aに対応して形成されており、詳しくは押圧領域Aに沿って形成され、より詳しくは頂面部54がピストン21の押圧領域Aにディスク半径方向およびディスク回転方向の位置を重ね合わせるように形成されている。この押圧領域Aは、ピストン21のブレーキパッド10を押圧する押圧面となる端面38を、ピストン21の軸方向に投影した投影面のうちのブレーキパッド10に重なる部分となっている。

【0026】

以上に述べた第1実施形態に係るブレーキパッド10によれば、裏板41が熱硬化性樹脂を主体として形成されているため、軽量化を図ることができる。

【0027】

また、裏板41には、ピストン21の押圧領域Aの全体に、他の部分より肉厚が厚い厚肉部53が形成されているため、裏板41の変形を抑制することができる。これにより、摩擦材40の亀裂の発生を抑制することができると共に、摩擦材40の偏摩耗、特にピストン21の押圧領域Aの偏った摩耗が抑制できるため、ブレーキ開放時の摩擦材40とディスクロータ15との接触、いわゆる引きずりを抑制できることになり、燃費を向上させることができる。

【0028】

また、厚肉部53が、ピストン21の押圧領域Aに沿って形成されており、全体的に押圧領域Aに重なるようになっているため、最小限の重量増で効率的に強度を向上することができる。

【0029】

「第2実施形態」

本発明の第2実施形態に係るブレーキパッドを主に図4および図5を参照して第1実施形態との相違部分を中心に以下に説明する。なお、第1実施形態と共通する部位については、同一称呼、同一の符号で表す。

【0030】

第2実施形態に係るブレーキパッド10aは、第1実施形態のブレーキパッド10の裏板41に対して形状が一部相違する図4および図5に示す裏板41aを有している。

【0031】

裏板41aは、図5に示すように、摩擦材40を保持する平坦な表面部(摩擦材保持面)50aと、これに平行をなす反対側の平坦な裏面部51aとを有しており、この裏面部51a側の中央に、裏面部51aよりも表面部50aとは反対側に突出する厚肉部53aが形成されている。この厚肉部53aは、図4に示すように、裏板41aの板厚方向に沿って見たときに円形状をなしている。厚肉部53aは、その外径が裏板41aの高さ方向(図4の上下方向)の長さよりも小さくなっており、円形の外周側の180度異なる位置を切り欠いた形状をなしている。

【0032】

図5に示すように、厚肉部53aは、裏面部51aから一定高さで突出しており、先端の頂面部54aが裏面部51aと平行をなしている。厚肉部53aは、頂面部54a側ほど小径となって裏面部51aと頂面部54aの外周縁部とを結ぶテーパ状の外側面部55aを有している。

【0033】

また、裏板41aは、その長手方向の厚肉部53aの両側に、裏面部51aよりも表面部50aとは反対側に突出する複数の厚肉部60aが形成されている。これら厚肉部60aは、裏板41aの板厚方向に沿って見たときに厚肉部53aの外側面部55aから裏板41aの長手方向に沿って直線状に延出しており、裏板41aの高さ方向に間隔をあけて形成されている。すべての厚肉部60aは、裏面部51aから同じ一定高さで突出しており、先端の頂面部61aが裏面部51aと平行をなし厚肉部53aの頂面部54aと連続して同一平面に配置されている。厚肉部60aは、頂面部61aとその両側の一対の側面部62aとを有している。側面部62aは、頂面部61aおよび裏面部51aに直交している。

【0034】

裏板41aは、裏面部51aと外側面部55aと頂面部54aとすべての頂面部61aとすべての側面部62aとがピストン21に対向するピストン対向面58aを構成しており、このピストン対向面58a側にすべての厚肉部60aが裏板41aの長手方向に沿って形成されている。

【0035】

ここで、すべての厚肉部60aには、それぞれの厚肉部53a側に、ピストン21の図4にハッチングで示す押圧領域Aがディスク半径方向およびディスク回転方向の位置を重ね合わせている。

【0036】

以上に述べた第2実施形態に係るブレーキパッド10aによれば、裏板41aには、ピストン21の押圧領域Aに、他の部分より肉厚が厚い複数の厚肉部60aが形成されているため、裏板41aの変形を抑制することができる。

【0037】

また、厚肉部60aが、裏板41aの長手方向に沿ってピストン対向面58a側に形成されているため、ブレーキパッド10aの放熱性能を高めることができると共に、ピストン21への接触面積を減らすことができる。したがって、ピストン21に伝わる熱を低減することができ、ベーパーロックの抑制が図れる。

【0038】

「第3実施形態」

本発明の第3実施形態に係るブレーキパッドを主に図6および図7を参照して第1実施形態との相違部分を中心に以下に説明する。なお、第1実施形態と共通する部位については、同一称呼、同一の符号で表す。

【0039】

第3実施形態に係るブレーキパッド10bは、第1実施形態のブレーキパッド10の裏板41および摩擦材40に対して形状が一部相違する図6および図7に示す裏板41bおよび摩擦材40bを有している。

【0040】

裏板41bは、図7に示すように、摩擦材40b側の平坦な表面部50bと、これに平行をなしてピストン21に対向する平坦な裏面部(ピストン対向面)51bとを有しており、裏面部51b側には肉厚部は形成されていない。そして、表面部50b側、すなわち、裏面部51bと反対側に表面部50bから突出する複数の厚肉部70bが形成されている。これら厚肉部70bは、裏板41bの板厚方向に沿って見たときに裏板41bの長手方向に沿って直線状に延在しており、裏板41bの高さ方向(図6の上下方向)に間隔をあけて形成されている。すべての厚肉部70bは、表面部50bから同じ一定高さで突出しており、先端の頂面部71bが表面部50bと平行をなしている。厚肉部70bは、頂面部71bと、その一方の両側の一対の側面部72bと、その他方の両側の一対の端面部73bとを有している。

【0041】

裏板41bは、表面部50bとすべての頂面部71bとすべての側面部72bとすべての端面部73bとが摩擦材40bを保持する摩擦材保持面75bを構成しており、この摩擦材保持面75b側にすべての厚肉部70bが裏板41bの長手方向に沿って形成されている。

【0042】

そして、摩擦材保持面75bに保持される摩擦材40bは、貼付面46b側に貼付面46bよりも凹んで厚肉部70bと嵌合する形状の複数の溝部77bが形成されている。

【0043】

ここで、すべての厚肉部70bに、ピストン21の図6にハッチングで示す押圧領域Aがディスク半径方向およびディスク回転方向の位置を重ね合わせるように形成されている。

【0044】

以上に述べた第3実施形態に係るブレーキパッド10bによれば、裏板41bには、ピストン21の押圧領域Aに、他の部分よりも肉厚が厚い複数の厚肉部70bが形成されているため、裏板41bの変形を抑制することができる。

【0045】

また、厚肉部70bが、裏板41bの長手方向に沿って摩擦材保持面75b側に形成されているため、摩擦材40bが厚肉部70bに嵌合するように成形されることになる。よって、裏板41bからの摩擦材40bの脱落を抑制することができる。

【0046】

さらに、本第3の実施形態に係るブレーキパッド10bによれば、摩擦材保持面75b側に厚肉部70bが形成されているので、上記第3の実施形態に係るブレーキパッドのように裏面部側に肉厚部が形成されたブレーキパッドに比べて、ブレーキパッド全体の厚みの増大を抑えてブレーキパッドを構成することができる。したがって、キャリパボディ20のシリンダ部25と爪部27との間隔を大きくする必要がなく、キャリパの小型化を図ることができる。

【0047】

なお、上記第3の実施形態においては、厚肉部70bは、裏板41bの板厚方向に沿って見たときに裏板41bの長手方向に沿って直線状に延在するように形成したが、これに限ることなく、長手方向に沿って延在していれば、曲線状やジグザグ状に形成してもよい。また、複数設けられる厚肉部70bそれぞれの幅(ディスク径方向寸法)、長さ(ディスク回転方向寸法)、及び間隔は、それぞれ、一定のものでなく、不定で寸法設定するようしてもよい。

【0048】

また、上記第1〜3実施形態は、それぞれ個別に肉厚部を形成するようにしてもよいが、上記第1〜3実施形態のうちのいずれか2つの肉厚部を組み合わせたり、全ての実施形態の肉厚部を組み合わせて構成するようにしてもよい。

【実施例】

【0049】

裏板41,41a,41b形成用の金型に、フェノール樹脂とガラス繊維およびその他の無機充填材等とからなる裏板用配合材料を投入し、金型温度180℃、成形圧力40MPa、成形時間10分で加熱圧縮成形した。その後、成形品を金型より取り出し、180℃〜220℃で360分間保持して熱処理し、裏板41,41a,41bを得た。裏板41,41aの表面部50,裏板41bの摩擦材保持面75bにエポキシ−フェノール樹脂の接着剤を塗布し、80℃にて30分乾燥した。

【0050】

また、他方で、フェノール樹脂と、銅繊維、チタン酸カリウム繊維、ロックウール、アラミド繊維、NBR粉末、カシューダスト、黒鉛、ジルコン粉および硫酸バリウム等とからなる摩擦材用配合材料各種を秤量し、レーディゲミキサを用いて混合し、混合粉を得た。この混合粉を摩擦材40,40bの1つ当たりに必要な量を測り取り、予備成形型に投入し、室温にて加圧成形して予備成形品を作製した。上記のように接着剤を乾燥塗布した裏板41,41a,41bと予備成形品とを150℃に加熱した成形型に投入し、成形圧力40MPa、成形時間4分で加熱圧縮成形した後、恒温槽にて220℃に昇温し放置冷却して、合計8時間の熱処理を実施した。その後、塗装および当接面45の研磨等を行い、ブレーキパッド10,10a,10bを得た。

【0051】

完成したブレーキパッド10,10a,10bをブレーキダイナモ試験装置にて一般的な普通乗用車の条件である、ピストン面積25cm2のキャリパを用い、イナーシャ70kgf・mにてトルク破壊強度試験を、自動車規格JASO C419「乗用車常用ブレーキ装置強度ダイナモメータ試験方法」に準拠して行った。

【0052】

トルク破壊強度試験は、乗用車にて発生する最大の減速度7.8m/s2相当のトルクから1.95m/s2相当のトルク間隔で徐々にトルクを増加させ、80℃、50km/hから各減速度で各5回制動する試験であり、安全率3倍をかけた減速度23.5m/s2相当のトルクにてブレーキパッド10,10a,10bに異常がないかを評価する試験である。

【0053】

試験の結果、ブレーキパッド10,10a,10bの実施例は、減速度23.5m/s2相当のトルクにおいても、ブレーキパッド10,10a,10bに異常が起こることはなかった。

【0054】

なお、上記の比較例として、厚肉部53,53a,60a,70bのない、摩擦材保持面およびピストン対向面が共に平坦な裏板を実施例と同様に作製し、同様の試験を実施したところ、裏板に損傷はなかったが、摩擦材の当接面側に亀裂が生じた。

【符号の説明】

【0055】

10,10a,10b ブレーキパッド

14 キャリパ

15 ディスクロータ

21 ピストン

40,40b 摩擦材

41,41a,41b 裏板

50,50a 表面部(摩擦材保持面)

51b 裏面部(ピストン対向面)

53,53a,60a,70b 厚肉部

58,58a ピストン対向面

75b 摩擦材保持面

A 押圧領域

【特許請求の範囲】

【請求項1】

制動時に一面側がディスクロータに当接する摩擦材と、該摩擦材の他面側に設けられてキャリパのピストンにより押圧される裏板と、を備えてなるブレーキパッドにおいて、

前記裏板は、熱硬化性樹脂を主体としており、前記ピストンの押圧領域に厚肉部が形成されていることを特徴とするブレーキパッド。

【請求項2】

前記厚肉部は、前記ピストンの押圧領域に沿って形成されていることを特徴とする請求項1に記載のブレーキパッド。

【請求項3】

前記厚肉部は、前記裏板の長手方向に沿ってピストン対向面側に形成されていることを特徴とする請求項1または2に記載のブレーキパッド。

【請求項4】

前記厚肉部は、前記裏板の長手方向に沿って摩擦材保持面側に形成されていることを特徴とする請求項1乃至3のいずれか一項に記載のブレーキパッド。

【請求項1】

制動時に一面側がディスクロータに当接する摩擦材と、該摩擦材の他面側に設けられてキャリパのピストンにより押圧される裏板と、を備えてなるブレーキパッドにおいて、

前記裏板は、熱硬化性樹脂を主体としており、前記ピストンの押圧領域に厚肉部が形成されていることを特徴とするブレーキパッド。

【請求項2】

前記厚肉部は、前記ピストンの押圧領域に沿って形成されていることを特徴とする請求項1に記載のブレーキパッド。

【請求項3】

前記厚肉部は、前記裏板の長手方向に沿ってピストン対向面側に形成されていることを特徴とする請求項1または2に記載のブレーキパッド。

【請求項4】

前記厚肉部は、前記裏板の長手方向に沿って摩擦材保持面側に形成されていることを特徴とする請求項1乃至3のいずれか一項に記載のブレーキパッド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−113334(P2013−113334A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257828(P2011−257828)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(509186579)日立オートモティブシステムズ株式会社 (2,205)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(509186579)日立オートモティブシステムズ株式会社 (2,205)

【Fターム(参考)】

[ Back to top ]