ホース

【課題】損傷時における流体の漏れ量の低減を図りつつ可撓性を確保する上で有利なホースを提供する。

【解決手段】ホース10は、複数の管体12と、複数の管体12の長手方向の両端に取着された2つの継手部14とを備えて構成されている。複数の管体12は、流体(作動油)を流通させる内部流路16が形成され、可撓性を有している。複数の管体12は、2つの継手部14が取着された状態でホース10の中心軸を中心として螺旋状に巻回されて構成されている。2つの継手部14のうちの少なくとも一方の継手部14の各継手側流路24に遮断弁28が設けられている。遮断弁28は、継手側流路24の圧力が、予め定められた閾値よりも低下した際に、該継手側流路24を閉塞するものである。

【解決手段】ホース10は、複数の管体12と、複数の管体12の長手方向の両端に取着された2つの継手部14とを備えて構成されている。複数の管体12は、流体(作動油)を流通させる内部流路16が形成され、可撓性を有している。複数の管体12は、2つの継手部14が取着された状態でホース10の中心軸を中心として螺旋状に巻回されて構成されている。2つの継手部14のうちの少なくとも一方の継手部14の各継手側流路24に遮断弁28が設けられている。遮断弁28は、継手側流路24の圧力が、予め定められた閾値よりも低下した際に、該継手側流路24を閉塞するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はホースに関する。

【背景技術】

【0002】

建設機械用の油圧ホースは、建設機械に動力を伝達するため、高圧の油圧に耐える性能が要求される。

そこで、この種の油圧ホースは、複数のゴム層と複数の補強層とを組み合わせることで耐圧性を高めている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−133063号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、油圧ホースが破損して孔が空いた場合、油圧ホースが単管で構成されていることから、孔から大量の作動油が流出することが避けられない。このような作動油の流出は油圧が高圧になるほど顕著となる。

耐圧性を高めるためには、補強層を強化し、あるいは、補強層の数を増やせばよいが、この場合、可撓性が低下するという不都合が生じる。

また、このような流体の流出、可撓性の低下といった不都合は、油圧ホースに限らず、高圧の気体を流通させるホースにおいても同様に懸念される。

本発明は、このような事情に鑑みてなされたものであり、損傷時における流体の漏れ量の低減を図りつつ可撓性を確保する上で有利なホースを提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するために、本発明は、可撓性を有する複数の管体と、前記複数の管体の長手方向の両端に取着された2つの継手部とを備えるホースであって、前記複数の管体が前記ホースの中心軸を中心として螺旋状に巻回されて構成されていることを特徴とする。

【発明の効果】

【0006】

本発明によれば、複数の管体で流体を分けて流通させるので、1つの管体が損傷しても流体の漏れ量を抑制することができる。また、各管体を螺旋状に巻回したので、可撓性を確保する上で有利となる。

【図面の簡単な説明】

【0007】

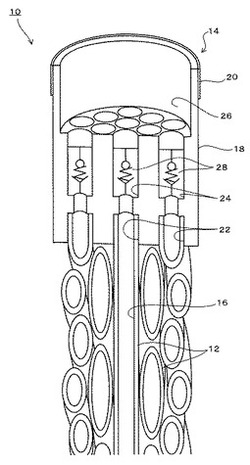

【図1】ホースの斜視図である。

【図2】ホースをその中心軸を含む平面で破断した状態を示す斜視図である。

【図3】比較例と実施例とにおける圧力損失、外径などの比較を示す説明図である。

【図4】実施例および比較例における流量Q対圧力損失ΔPの関係を示す線図である。

【発明を実施するための形態】

【0008】

次に本発明の実施の形態について図面を参照して説明する。

なお、本実施の形態では、ホースが建設機械用の油圧ホースである場合について説明する。

図1、図2に示すように、ホース10は、複数の管体12と、複数の管体12の長手方向の両端に取着された2つの継手部14とを備えて構成されている。

複数の管体12は、流体(作動油)を流通させる内部流路16が形成され、可撓性を有している。

また、複数の管体12は、2つの継手部14が取着された状態でホース10の中心軸を中心として螺旋状に巻回されて構成されている。

管体12の材料としては、ナイロン、ポリエチレン、ポリプロピレン、フッ素樹脂など従来公知のさまざまな合成樹脂材料が使用可能である。

各管体12は、補強層無しで市販品の建設機械用の油圧ホースと同程度の耐圧性を確保するように構成されている。

【0009】

各継手部14はハウジング18を有している。

ハウジング18の材料としては、従来公知のさまざまな合成樹脂材料や金属材料が使用可能である。

ハウジング18には、雄ねじ部20と、複数の連結孔22と、複数の継手側流路24と、単一の合流流路26とが設けられている。

複数の連結孔22は、ハウジング18の基部側に設けられ、複数の管体12の長手方向の端部がそれぞれ取着されている。管体12の端部の連結孔22への取着は、接着により、あるいは、モールド成形による接合によりなされている。

複数の継手側流路24は、ハウジング18の中間部側に設けられ、各連結孔22に取着された管体12の内部流路16にそれぞれ連通している。

単一の合流流路26は、ハウジング18の先部側に設けられ、複数の継手側流路24に連通している。

雄ねじ部20は、ハウジング18の先部の外周部分に形成され、ホース10を作動油の供給元あるいは作動油の供給先の配管に連結するためのものである。

【0010】

さらに、2つの継手部14のうちの少なくとも一方の継手部14の各継手側流路24に遮断弁28が設けられている。

遮断弁28は、継手側流路24の圧力が、予め定められた閾値よりも低下した際に、該継手側流路24を閉塞するものである。このような遮断弁28として、過大流量遮断弁など従来公知のさまざまな弁が使用可能である。

【0011】

次にホース10の使用方法について説明する。

初めにホース10を建設機械に連結する。

すなわち、2つの継手部14のうち一方の継手部14を、建設機械における作動油の供給元である油圧ポンプ側の配管に雄ねじ部14を介して連結する。

2つの継手部14のうち他方の継手部14を、建設機械における作動油の供給先である油圧シリンダ側の配管に雄ねじ部14を介して連結する。

なお、遮断弁28が設けられた継手部14を、作動油の上流側である油圧ポンプ側の配管に連結する。

【0012】

建設機械が稼動し、油圧ポンプからホース10を介して作動油が供給されることにより油圧シリンダが動作する。

このとき、油圧ポンプから供給される作動油は、一方の継手部14の単一の合流流路26、複数の継手側流路24を介して各管体12の内部流路16を流通し、他方の継手部14の複数の継手側流路24、単一の合流流路26を介して油圧シリンダに供給される。

この場合、作動油の油圧は、例えば、21MPaである。

各遮断弁28は、継手側流路24の圧力が、予め定められた閾値以上に保持されているため、継手側流路24を開放しており、作動油は正常にホース10を流通する。

これにより、建設機械は油圧シリンダを用いて動作する。

【0013】

次に、上述のように作動油がホース10に供給されている状態で、複数の管体12の1つが損傷して孔が空いた場合の動作について説明する。

この場合、管体12の孔から作動油が流出し、この流出に伴い該管体12の作動油の油圧が急激に低下する。

油圧が低下した管体12に設けられている遮断弁28は、継手側流路24の圧力が、予め定められた閾値よりも低下するため、継手側流路24を閉塞する。

これにより、損傷した管体12の内部流路16は継手側流路24から遮断され、したがって、管体12の孔からの作動油の流出が停止されるものの、損傷した管体12を除く残りの管体12は、作動油が流通されている。

そのため、残りの管体12を用いた作動油の供給により建設機械の動作を停止することなく継続させることができる。

【0014】

以上説明したように本実施の形態のホース10によれば、複数の管体12で流体を分けて流通させるので、1つの管体12が損傷しても流体の漏れ量を抑制することができる。

また、可撓性を有する複数の管体12がホース10の中心軸を中心として螺旋状に巻回されて構成されているので、ホース10の可撓性を確保する上で有利となり、ホース10の取り回しが容易に行なえ、作業性の効率化を図る上で有利となる。

例えば、各管体12の内部流路16の断面積の総和と同等の内部流路の断面積を有する単管のホースに比較して、本実施の形態のホース10は各管体12の外径寸法が小さくて済むため耐圧性を確保する上で有利である。そのため、単管のホースでは、補強層を用いる必要があっても、本実施の形態のホースでは、補強層を省略しても耐久性を確保できる。したがって、単管のホースに比較して本実施の形態のホース10は可撓性を確保する上で有利である。

また、仮に、複数の管体12を平行させて並べた状態で(言い換えると管体12を螺旋状に巻回せずに)それら複数の管体の長手方向の両端に継手部18を取着したホースを考えた場合、ホースを屈曲させようとすると、カーブの内周に位置する管体には圧縮方向に力が掛かり、カーブの外周に位置する管体には伸長方向に力が掛かる。そのため、それらの力とは反対方向の反力が生じることでホースを屈曲させにくくなり、可撓性が低下する。

これに対して、本実施の形態のように管体12が螺旋状に巻回されていると、上述したような反力が生じにくく、したがって、ホース10は柔軟に屈曲させやすく、可撓性を確保することができる。

【0015】

また、本実施の形態では、遮断弁28が設けられた継手部14を、作動油の上流側である油圧ポンプ側の配管に連結すると、1本あるいは複数本の管体12が損傷した場合に、それら損傷した管体12の内部流路16が遮断弁28により閉塞されるため、作動油の漏れを防止することが可能となる。

したがって、ホース10の可撓性を確保しつつ作動油の漏れを防止することが可能となる。

【0016】

次に、図3を参照して実施例について比較例と比較して説明する。

以下に示すように、比較例のホースと実施例のホースとにおいて、各種パラメータを設定し、圧力損失ΔPがどの程度相違するかを計算によって求めた。

比較例は、1つの管体で構成された単管のホースである。

実施例は、19本の管体12で構成されたホースである。

管体のパラメータは、図3に示すように、管体内径d、本数n、管体長さL、管体断面積S、レイノルズ数Re、管体摩擦係数λ、管体肉厚t、フープ応力σ、ホース外径Dとした。

使用する流体は、建設機械などで使用される作動油を用いた。

流体のパラメータは、図3に示すように、液体密度ρ、粘度μ、動粘度ν、流量Q、入口流速vとした。

なお、各パラメータの導出式、定義については公知であるため、説明を省略する。

使用する作動油、使用圧力P、管体長さLを同一条件とし、パラメータを適宜設定して計算したところ、圧力損失ΔPは以下の結果となった。

比較例の圧力損失ΔP:670383(Pa)

実施例の圧力損失ΔP:633151(Pa)

以上のことから、実施例は比較例に比較して圧力損失ΔPが5.6%改善していることがわかった。

【0017】

なお、ホースを構成する管体の内径が小さくなるほど、流体と管壁との摩擦によって圧力損失ΔPは大きくなる。

また、管体を流れる流体が層流である場合は流体が乱流である場合よりも圧力損失ΔPが小さくなる。

図4は、実施例および比較例における流量Q対圧力損失ΔPの関係を示す線図であり、流体が油である場合について実施例のホースおよび比較例のホースについてそれぞれ計算した結果に基づいて作成したものである。

図4から明らかなように、実施例では、流体の実用流量域(70〜140L/min)においてレイノルズ数Reが2300以下の層流域となるように管体の内径d=0.0032mを設定している。

したがって、実用流量域では、比較例のホース(単管)は乱流となっており、実施例のホースは層流となっている。このため、実施例は、比較例に対して圧力損失ΔPの悪化を抑制する上で有利となる。

言い換えると、実施例と比較例とで、圧力損失ΔPが同等であれば、流量Qをより大きく確保することができる。したがって、実施例と比較例とで同等の流量Qを確保する場合、実施例は、ホースの外径Dの増加を抑制する上で有利となる。

【0018】

なお、本実施の形態では、ホースが建設機械用の油圧ホースである場合について説明したが、ホースを流通する流体は、作動油に限定されるものではなく、様々な液体、あるいは、様々な気体であってもよいことは無論である。

また、ホースを流通する流体が高圧ガスなどの気体であっても、本実施の形態と同様の効果が奏される。また、単管のホースに比較してホースの外形寸法および圧力損失を同等に維持できる点は流体が気体であっても同様である。

【符号の説明】

【0019】

10……ホース、12……管体、14……継手部、16……内部流路、18……ハウジング、20……雄ねじ部、22……連結孔、24……継手側流路、26……合流流路、28……遮断弁。

【技術分野】

【0001】

本発明はホースに関する。

【背景技術】

【0002】

建設機械用の油圧ホースは、建設機械に動力を伝達するため、高圧の油圧に耐える性能が要求される。

そこで、この種の油圧ホースは、複数のゴム層と複数の補強層とを組み合わせることで耐圧性を高めている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−133063号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、油圧ホースが破損して孔が空いた場合、油圧ホースが単管で構成されていることから、孔から大量の作動油が流出することが避けられない。このような作動油の流出は油圧が高圧になるほど顕著となる。

耐圧性を高めるためには、補強層を強化し、あるいは、補強層の数を増やせばよいが、この場合、可撓性が低下するという不都合が生じる。

また、このような流体の流出、可撓性の低下といった不都合は、油圧ホースに限らず、高圧の気体を流通させるホースにおいても同様に懸念される。

本発明は、このような事情に鑑みてなされたものであり、損傷時における流体の漏れ量の低減を図りつつ可撓性を確保する上で有利なホースを提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するために、本発明は、可撓性を有する複数の管体と、前記複数の管体の長手方向の両端に取着された2つの継手部とを備えるホースであって、前記複数の管体が前記ホースの中心軸を中心として螺旋状に巻回されて構成されていることを特徴とする。

【発明の効果】

【0006】

本発明によれば、複数の管体で流体を分けて流通させるので、1つの管体が損傷しても流体の漏れ量を抑制することができる。また、各管体を螺旋状に巻回したので、可撓性を確保する上で有利となる。

【図面の簡単な説明】

【0007】

【図1】ホースの斜視図である。

【図2】ホースをその中心軸を含む平面で破断した状態を示す斜視図である。

【図3】比較例と実施例とにおける圧力損失、外径などの比較を示す説明図である。

【図4】実施例および比較例における流量Q対圧力損失ΔPの関係を示す線図である。

【発明を実施するための形態】

【0008】

次に本発明の実施の形態について図面を参照して説明する。

なお、本実施の形態では、ホースが建設機械用の油圧ホースである場合について説明する。

図1、図2に示すように、ホース10は、複数の管体12と、複数の管体12の長手方向の両端に取着された2つの継手部14とを備えて構成されている。

複数の管体12は、流体(作動油)を流通させる内部流路16が形成され、可撓性を有している。

また、複数の管体12は、2つの継手部14が取着された状態でホース10の中心軸を中心として螺旋状に巻回されて構成されている。

管体12の材料としては、ナイロン、ポリエチレン、ポリプロピレン、フッ素樹脂など従来公知のさまざまな合成樹脂材料が使用可能である。

各管体12は、補強層無しで市販品の建設機械用の油圧ホースと同程度の耐圧性を確保するように構成されている。

【0009】

各継手部14はハウジング18を有している。

ハウジング18の材料としては、従来公知のさまざまな合成樹脂材料や金属材料が使用可能である。

ハウジング18には、雄ねじ部20と、複数の連結孔22と、複数の継手側流路24と、単一の合流流路26とが設けられている。

複数の連結孔22は、ハウジング18の基部側に設けられ、複数の管体12の長手方向の端部がそれぞれ取着されている。管体12の端部の連結孔22への取着は、接着により、あるいは、モールド成形による接合によりなされている。

複数の継手側流路24は、ハウジング18の中間部側に設けられ、各連結孔22に取着された管体12の内部流路16にそれぞれ連通している。

単一の合流流路26は、ハウジング18の先部側に設けられ、複数の継手側流路24に連通している。

雄ねじ部20は、ハウジング18の先部の外周部分に形成され、ホース10を作動油の供給元あるいは作動油の供給先の配管に連結するためのものである。

【0010】

さらに、2つの継手部14のうちの少なくとも一方の継手部14の各継手側流路24に遮断弁28が設けられている。

遮断弁28は、継手側流路24の圧力が、予め定められた閾値よりも低下した際に、該継手側流路24を閉塞するものである。このような遮断弁28として、過大流量遮断弁など従来公知のさまざまな弁が使用可能である。

【0011】

次にホース10の使用方法について説明する。

初めにホース10を建設機械に連結する。

すなわち、2つの継手部14のうち一方の継手部14を、建設機械における作動油の供給元である油圧ポンプ側の配管に雄ねじ部14を介して連結する。

2つの継手部14のうち他方の継手部14を、建設機械における作動油の供給先である油圧シリンダ側の配管に雄ねじ部14を介して連結する。

なお、遮断弁28が設けられた継手部14を、作動油の上流側である油圧ポンプ側の配管に連結する。

【0012】

建設機械が稼動し、油圧ポンプからホース10を介して作動油が供給されることにより油圧シリンダが動作する。

このとき、油圧ポンプから供給される作動油は、一方の継手部14の単一の合流流路26、複数の継手側流路24を介して各管体12の内部流路16を流通し、他方の継手部14の複数の継手側流路24、単一の合流流路26を介して油圧シリンダに供給される。

この場合、作動油の油圧は、例えば、21MPaである。

各遮断弁28は、継手側流路24の圧力が、予め定められた閾値以上に保持されているため、継手側流路24を開放しており、作動油は正常にホース10を流通する。

これにより、建設機械は油圧シリンダを用いて動作する。

【0013】

次に、上述のように作動油がホース10に供給されている状態で、複数の管体12の1つが損傷して孔が空いた場合の動作について説明する。

この場合、管体12の孔から作動油が流出し、この流出に伴い該管体12の作動油の油圧が急激に低下する。

油圧が低下した管体12に設けられている遮断弁28は、継手側流路24の圧力が、予め定められた閾値よりも低下するため、継手側流路24を閉塞する。

これにより、損傷した管体12の内部流路16は継手側流路24から遮断され、したがって、管体12の孔からの作動油の流出が停止されるものの、損傷した管体12を除く残りの管体12は、作動油が流通されている。

そのため、残りの管体12を用いた作動油の供給により建設機械の動作を停止することなく継続させることができる。

【0014】

以上説明したように本実施の形態のホース10によれば、複数の管体12で流体を分けて流通させるので、1つの管体12が損傷しても流体の漏れ量を抑制することができる。

また、可撓性を有する複数の管体12がホース10の中心軸を中心として螺旋状に巻回されて構成されているので、ホース10の可撓性を確保する上で有利となり、ホース10の取り回しが容易に行なえ、作業性の効率化を図る上で有利となる。

例えば、各管体12の内部流路16の断面積の総和と同等の内部流路の断面積を有する単管のホースに比較して、本実施の形態のホース10は各管体12の外径寸法が小さくて済むため耐圧性を確保する上で有利である。そのため、単管のホースでは、補強層を用いる必要があっても、本実施の形態のホースでは、補強層を省略しても耐久性を確保できる。したがって、単管のホースに比較して本実施の形態のホース10は可撓性を確保する上で有利である。

また、仮に、複数の管体12を平行させて並べた状態で(言い換えると管体12を螺旋状に巻回せずに)それら複数の管体の長手方向の両端に継手部18を取着したホースを考えた場合、ホースを屈曲させようとすると、カーブの内周に位置する管体には圧縮方向に力が掛かり、カーブの外周に位置する管体には伸長方向に力が掛かる。そのため、それらの力とは反対方向の反力が生じることでホースを屈曲させにくくなり、可撓性が低下する。

これに対して、本実施の形態のように管体12が螺旋状に巻回されていると、上述したような反力が生じにくく、したがって、ホース10は柔軟に屈曲させやすく、可撓性を確保することができる。

【0015】

また、本実施の形態では、遮断弁28が設けられた継手部14を、作動油の上流側である油圧ポンプ側の配管に連結すると、1本あるいは複数本の管体12が損傷した場合に、それら損傷した管体12の内部流路16が遮断弁28により閉塞されるため、作動油の漏れを防止することが可能となる。

したがって、ホース10の可撓性を確保しつつ作動油の漏れを防止することが可能となる。

【0016】

次に、図3を参照して実施例について比較例と比較して説明する。

以下に示すように、比較例のホースと実施例のホースとにおいて、各種パラメータを設定し、圧力損失ΔPがどの程度相違するかを計算によって求めた。

比較例は、1つの管体で構成された単管のホースである。

実施例は、19本の管体12で構成されたホースである。

管体のパラメータは、図3に示すように、管体内径d、本数n、管体長さL、管体断面積S、レイノルズ数Re、管体摩擦係数λ、管体肉厚t、フープ応力σ、ホース外径Dとした。

使用する流体は、建設機械などで使用される作動油を用いた。

流体のパラメータは、図3に示すように、液体密度ρ、粘度μ、動粘度ν、流量Q、入口流速vとした。

なお、各パラメータの導出式、定義については公知であるため、説明を省略する。

使用する作動油、使用圧力P、管体長さLを同一条件とし、パラメータを適宜設定して計算したところ、圧力損失ΔPは以下の結果となった。

比較例の圧力損失ΔP:670383(Pa)

実施例の圧力損失ΔP:633151(Pa)

以上のことから、実施例は比較例に比較して圧力損失ΔPが5.6%改善していることがわかった。

【0017】

なお、ホースを構成する管体の内径が小さくなるほど、流体と管壁との摩擦によって圧力損失ΔPは大きくなる。

また、管体を流れる流体が層流である場合は流体が乱流である場合よりも圧力損失ΔPが小さくなる。

図4は、実施例および比較例における流量Q対圧力損失ΔPの関係を示す線図であり、流体が油である場合について実施例のホースおよび比較例のホースについてそれぞれ計算した結果に基づいて作成したものである。

図4から明らかなように、実施例では、流体の実用流量域(70〜140L/min)においてレイノルズ数Reが2300以下の層流域となるように管体の内径d=0.0032mを設定している。

したがって、実用流量域では、比較例のホース(単管)は乱流となっており、実施例のホースは層流となっている。このため、実施例は、比較例に対して圧力損失ΔPの悪化を抑制する上で有利となる。

言い換えると、実施例と比較例とで、圧力損失ΔPが同等であれば、流量Qをより大きく確保することができる。したがって、実施例と比較例とで同等の流量Qを確保する場合、実施例は、ホースの外径Dの増加を抑制する上で有利となる。

【0018】

なお、本実施の形態では、ホースが建設機械用の油圧ホースである場合について説明したが、ホースを流通する流体は、作動油に限定されるものではなく、様々な液体、あるいは、様々な気体であってもよいことは無論である。

また、ホースを流通する流体が高圧ガスなどの気体であっても、本実施の形態と同様の効果が奏される。また、単管のホースに比較してホースの外形寸法および圧力損失を同等に維持できる点は流体が気体であっても同様である。

【符号の説明】

【0019】

10……ホース、12……管体、14……継手部、16……内部流路、18……ハウジング、20……雄ねじ部、22……連結孔、24……継手側流路、26……合流流路、28……遮断弁。

【特許請求の範囲】

【請求項1】

可撓性を有する複数の管体と、

前記複数の管体の長手方向の両端に取着された2つの継手部とを備えるホースであって、

前記複数の管体が前記ホースの中心軸を中心として螺旋状に巻回されて構成されている、

ことを特徴とするホース。

【請求項2】

各継手部はハウジングを有し、

前記ハウジングに、前記複数の管体の長手方向の端部がそれぞれ取着される複数の連結孔と、前記各連結孔に取着された管体の内部流路にそれぞれ連通する複数の継手側流路と、前記複数の継手側流路に連通する単一の合流流路とが設けられ、

前記2つの継手部のうちの少なくとも一方の継手部の各継手側流路に、該継手側流路の圧力が、予め定められた閾値よりも低下した際に、該継手側流路を閉塞する遮断弁が設けられている、

ことを特徴とする請求項1記載のホース。

【請求項3】

前記ホースは、建設機械用の油圧ホースである、

ことを特徴とする請求項1または2記載のホース。

【請求項1】

可撓性を有する複数の管体と、

前記複数の管体の長手方向の両端に取着された2つの継手部とを備えるホースであって、

前記複数の管体が前記ホースの中心軸を中心として螺旋状に巻回されて構成されている、

ことを特徴とするホース。

【請求項2】

各継手部はハウジングを有し、

前記ハウジングに、前記複数の管体の長手方向の端部がそれぞれ取着される複数の連結孔と、前記各連結孔に取着された管体の内部流路にそれぞれ連通する複数の継手側流路と、前記複数の継手側流路に連通する単一の合流流路とが設けられ、

前記2つの継手部のうちの少なくとも一方の継手部の各継手側流路に、該継手側流路の圧力が、予め定められた閾値よりも低下した際に、該継手側流路を閉塞する遮断弁が設けられている、

ことを特徴とする請求項1記載のホース。

【請求項3】

前記ホースは、建設機械用の油圧ホースである、

ことを特徴とする請求項1または2記載のホース。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−100849(P2013−100849A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−244258(P2011−244258)

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]