マイクロ粒子の製造方法及びマイクロ粒子

【課題】生体に対して安全であり、かつ紫外線防止機能が向上したマイクロ粒子を製造する。

【解決手段】セルロースを溶媒に溶解することによってセルロース溶液を形成するセルロース溶液形成工程と、このセルロース溶液を用いて、このセルロース溶液に含まれているセルロースからマイクロ粒子を形成するマイクロ粒子形成工程とを含む。そして、セルロース溶液形成工程において、セルロースとしてのβ−1,4グルカンを、NaOH、urea、及びtioureaを混合して得た溶媒に溶解することによって、80〜200MPa・sの範囲内の粘度を有するセルロース溶液を形成する。

【解決手段】セルロースを溶媒に溶解することによってセルロース溶液を形成するセルロース溶液形成工程と、このセルロース溶液を用いて、このセルロース溶液に含まれているセルロースからマイクロ粒子を形成するマイクロ粒子形成工程とを含む。そして、セルロース溶液形成工程において、セルロースとしてのβ−1,4グルカンを、NaOH、urea、及びtioureaを混合して得た溶媒に溶解することによって、80〜200MPa・sの範囲内の粘度を有するセルロース溶液を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、紫外線の透過を防止するために用いられるマイクロ粒子の製造方法、及びその製造方法を用いて製造されたマイクロ粒子に関する。

【背景技術】

【0002】

周知の通り、太陽紫外線の増加による発癌が大きな問題になっている。そのため、近年では、老若男女に関わらず紫外線から肌を保護することが必要である。そこで、紫外線から肌を保護するために、紫外線の透過を防止する機能(以下、紫外線防止機能または防紫外線機能とも称する)を有した化粧品、すなわちUVカット化粧品の開発が進められている。特に、ナノ粒子またはマイクロ粒子を成分に含む、いわゆるナノ化粧品が注目されている。ナノ化粧品では、ナノ粒子またはマイクロ粒子の紫外線防止機能を利用することによって紫外線から肌を保護する。なお、ナノ粒子とは、全長が約1〜100nm程度の粒子であり、また、マイクロ粒子とは、全長が約1〜100μm程度の粒子である。また、以下の説明における粒子とは、例えば板状またはフィルム状等でないことを意味し、粒子が必ずしも厳密な球の形状でない構造も包含する概念である。

【0003】

このようなナノ粒子またはマイクロ粒子を利用したUVカット化粧品として、例えば、金属ナノ粒子を主成分として含むUVカット化粧品が周知である(例えば、非特許文献1参照)。

【0004】

例えば、酸化亜鉛や酸化チタン等の金属ナノ粒子は、紫外線を散乱する効果を発揮することが知られており、従って、この金属ナノ粒子を主成分として含む化粧品を塗布することによって、紫外線から肌を保護することができる。

【0005】

しかし、現在のところ、生体に対する金属ナノ粒子の安全性は、明確に証明されておらず、例えばアレルギー体質者に対する影響等、危惧すべき事項が残っている。

【0006】

そこで、バクテリアセルロースの離解物からナノ粒子またはマイクロ粒子を製造し、このバクテリアセルロース由来のナノ粒子またはマイクロ粒子を主成分としたUVカット化粧品が提案されている(例えば、特許文献1参照)。ここで、離解物とは、バクテリアセルロースに対して離解処理、すなわち例えば機械的外力等を加えることによって、当該バクテリアセルロースから分離された材料成分である。

【0007】

バクテリアセルロースは、周知の通り、可食性かつ無味無臭であるため、食品や化粧品等の分野で広く利用されており、生体に対する安全性が確認されている(例えば、特許文献2参照)。従って、このようなバクテリアセルロース由来のナノ粒子またはマイクロ粒子を利用することによって、上述した金属ナノ粒子を利用する場合と比して、安全性の高いUVカット化粧品を提供することができる。

【0008】

また、バクテリアセルロース由来のナノ粒子またはマイクロ粒子、及びその製造方法として、セルロースを材料とした粒子(すなわちセルロース粒子)及びその製造方法が周知である(例えば、特許文献3参照)。

【0009】

特許文献3によれば、植物セルロースを溶媒に溶解することによってセルロース溶液を形成し、その後、このセルロース溶液を用い、該セルロース溶液に含まれている植物セルロースを結晶化することによってセルロース粒子を形成することができる。

【0010】

この特許文献3では、セルロース溶液の濃度を調整することによって、製造されるセルロース粒子を多孔粒子、すなわち表面から中心に向かって穿たれた多数の孔、すなわちポアを有する粒子とすることができ、かつこのポアの直径を調節することができる旨が開示されている。

【0011】

また、上述したセルロース溶液を形成するための溶媒として、NaOH、urea、及びtioureaの混合液を用いることが周知である(例えば、非特許文献2参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2008−169188号公報

【特許文献2】特開平09−025302号公報

【特許文献3】特開昭64−043530号公報

【非特許文献】

【0013】

【非特許文献1】Mari Tabuchi, Nature Biotechnology, 25(4)390−391(2007)

【非特許文献2】Huajin Jin,Chunxi Zha and Lixia Gu,Carbohydrate Reserch 342(2007)851−858

【発明の概要】

【発明が解決しようとする課題】

【0014】

上述したように、紫外線に起因する発癌が問題になっている近年では、より確実に紫外線から肌を保護するために、例えばUVカット化粧品等のさらなる紫外線防止機能の向上が望まれている。

【0015】

そこで、この発明の目的は、例えばUVカット化粧品等に用いる、紫外線を防止するための物質として、生体に対して安全なバクテリアセルロース由来のマイクロ粒子であって、かつより紫外線防止機能が向上したマイクロ粒子の製造方法を提供することにある。

【課題を解決するための手段】

【0016】

この発明に係る発明者が種々検討したところ、マイクロ粒子の紫外線防止機能を向上させるためには、マイクロ粒子を、複数のポアを有する多孔粒子とし、そのポアを好適な値で形成することが有効であることを見出した。

【0017】

そして、セルロース溶液を形成する工程と、このセルロース溶液に含まれているセルロースからマイクロ粒子を形成する工程とを含むマイクロ粒子の製造方法において、前記セルロース溶液の粘度を調整することによって、製造されるマイクロ粒子のポアの直径を調節することができ、その結果、紫外線防止機能を向上させることができることを見出した。

【0018】

そこで、上述の目的の達成を図るため、この発明によるマイクロ粒子の製造方法は以下の特徴を有している。

【0019】

すなわち、この発明によるマイクロ粒子の製造方法は、セルロースを溶媒に溶解することによってセルロース溶液を形成するセルロース溶液形成工程と、該セルロース溶液を用いて、該セルロース溶液に含まれている前記セルロースからマイクロ粒子を形成するマイクロ粒子形成工程とを含むマイクロ粒子の製造方法であって、セルロース溶液形成工程において、セルロースとしてのβ−1,4グルカンを、NaOH、urea、及びtioureaを混合して得た溶媒に溶解することによって、80〜200MPa・sの範囲内の粘度を有するセルロース溶液を形成する。

【0020】

また、この発明によるマイクロ粒子の製造方法によって製造されたマイクロ粒子の製造方法は以下の特徴を有している。

【0021】

すなわち、上述したマイクロ粒子の製造方法によって製造されたマイクロ粒子は、マイクロ粒子の表面及び内部に複数のポアを有している。そして、これら複数のポアは、各複数のポアの直径の平均値が4〜5μmの範囲内である。

【発明の効果】

【0022】

この発明によるマイクロ粒子の製造方法では、セルロースを主成分として用いるため、生体に対して安全なマイクロ粒子を製造することができる。そのため、この製造方法を用いて製造するマイクロ粒子は、例えば化粧品等に混合し、人肌に塗布する場合においても安全に使用することができる。

【0023】

また、この発明によるマイクロ粒子の製造方法では、上述したように、セルロース溶液形成工程において、セルロース溶液を80〜200MPa・sの範囲内に調整する。

【0024】

その結果、製造される複数のマイクロ粒子の直径を、各ポアの平均にして4〜5μmの範囲内とすることができ、それによって、他の範囲内の粘度に調整した場合と比して、製造するマイクロ粒子の紫外線防止機能を向上させることができる(この詳細は、後述する実施の形態において説明する)。

【図面の簡単な説明】

【0025】

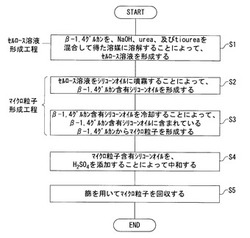

【図1】この発明の第1の実施の形態によるマイクロ粒子の製造方法を示すフローチャートである。

【図2】(A)及び(B)は、この発明の第1の実施の形態によるマイクロ粒子の製造方法を用いて製造したマイクロ粒子の顕微鏡写真である。

【図3】(A)は、複数のポアを有するマイクロ粒子の顕微鏡写真であり、(B)は、ポアを有しないマイクロ粒子の顕微鏡写真である。

【図4】複数のポアを有するマイクロ粒子とポアを有しないマイクロ粒子との紫外線防止機能を比較するための図である。

【図5】セルロース溶液の濃度とマイクロ粒子の紫外線防止機能との相関を確認するための図である。

【図6】SDSを添加したセルロース溶液を用いて形成したマイクロ粒子の紫外線防止機能を確認するための図である。

【図7】バクテリアセルロースの培養日数とマイクロ粒子の紫外線防止機能との相関を確認するための図である。

【図8】β−1,4グルカンの粒子径とマイクロ粒子の紫外線防止機能との相関を確認するための図である。

【図9】凍結乾燥の際の水中におけるβ−1,4グルカンの濃度とマイクロ粒子の紫外線防止機能との相関を確認するための図である。

【発明を実施するための形態】

【0026】

以下、図面を参照して、この発明の好適な実施の形態について説明する。なお、各図は、この発明が理解できる程度に概略的に示してあるに過ぎない。また、以下に説明する実施の形態は、単なる好適例にすぎず、従って、この発明の構成は、以下に説明する図示の構成例のみに何ら限定されるものではなく、この発明の範囲を逸脱することなく、多くの変形や変更を行い得ることが明らかである。

【0027】

〈第1の実施の形態〉

第1の実施の形態では、紫外線防止機能を向上させるにために、粘度を好適に調整したセルロース溶液を形成し、このセルロース溶液を用いて、ポアの直径が好適に調整された多孔粒子であるマイクロ粒子を製造する方法について説明する。この製造方法は、セルロース溶液形成工程及びマイクロ粒子形成工程を含んでいる。以下、セルロース溶液形成工程から順に各工程につき説明する。

【0028】

図1は、この発明の第1の実施の形態を説明するための図であり、第1の実施の形態に係るマイクロ粒子の製造方法を示すフローチャートある。

【0029】

まず、セルロース溶液形成工程では、セルロースを溶媒に溶解することによってセルロース溶液を形成する(S1)。

【0030】

この第1の実施の形態では、セルロースとして、酢酸菌由来のバクテリアセルロースの離解物であるβ−1,4グルカンを用いる。

【0031】

バクテリアセルロースは、酢酸菌を周知の静置培養を用いて培養することによって得られる。

【0032】

ここで、製造するマイクロ粒子の紫外線防止機能を向上させるためには、このセルロース溶液形成工程において形成するセルロース溶液を80〜200MPa・sの範囲内、より好適には80〜120MPa・sの範囲内の粘度に調整するのが好ましい。

【0033】

そして、セルロース溶液の粘度を調整するためには、このセルロース溶液におけるβ−1,4グルカンの濃度を調整する必要がある。

【0034】

しかし、セルロース溶液の粘度は、β−1,4グルカンの濃度のみでなく、以下の各パラメータに依存する。

【0035】

すなわち、セルロース溶液の粘度は、バクテリアセルロースを静置培養する時間、バクテリアセルロースの離解物としてのβ−1,4グルカンのサイズ、及びβ−1,4グルカンを溶媒に溶解するために行う凍結乾燥の際の水中におけるβ−1,4グルカンの濃度に、それぞれ依存する(この詳細は後述する)。

【0036】

従って、セルロース溶液の粘度を正確に調整するためには、β−1,4グルカンの濃度を調整するのみでなく、これらの各パラメータ、すなわちバクテリアセルロースを静置培養する時間、バクテリアセルロースの離解物としてのβ−1,4グルカンのサイズ、及びβ−1,4グルカンを溶媒に溶解するために行う凍結乾燥の際の水中におけるβ−1,4グルカンの濃度を、それぞれ好適な値に調節する必要がある。

【0037】

そこで、セルロース溶液の粘度を正確に調整するために、バクテリアセルロースとして、酢酸菌を例えば3〜5日間の範囲内の日数で静置培養したバクテリアセルロースを用いるのが好ましい。

【0038】

また、バクテリアセルロースの離解物であるβ−1,4グルカンは、周知の離解処理を行うことによって得られる。

【0039】

すなわち、例えばこのバクテリアセルロースをミキサにかけることによって、バクテリアセルロースから離解した離解物が得られる。この離解処理において、離解物は、個片状に分割されて得られる。

【0040】

ここで、既に説明したように、セルロース溶液の粘度を正確に調整するために、β−1,4グルカンのサイズを好適な値に調節するのが好ましい。

【0041】

そのために、このβ−1,4グルカンを75〜125μmの範囲内、より好適には100μmの直径を有する粒子状とするのが好ましい。なお、上述したように、この粒子状とは、例えば板状またはフィルム状等でないことを意味し、粒子が必ずしも厳密な球の形状でない構造の状態も包含する概念である。

【0042】

そして、バクテリアセルロースから、75〜125μmの範囲内の直径を有する粒子状のβ−1,4グルカンを得るために、上述した離解処理として、バクテリアセルロースを4〜6分の範囲内の時間で、10000〜20000回転/分の範囲内の回転数でミキサにかけるのが好ましい。また、100μmの直径を有する粒子状のβ−1,4グルカンを得るためには、バクテリアセルロースを5分間、20000回転/分のミキサにかけるのが好ましい。

【0043】

この離解処理によって得られた離解物は、例えばβ−1,4グルカン及びβ1,3−グルカン等の複数の種類の離解物を含んでいる。そこで、得られた離解物からβ−1,4グルカンを選択的に精製するために、上述した離解処理によって得た離解物に対して、例えば0.1規定の水酸化ナトリウム水溶液を用いて、105℃において20分間の洗浄を10回行い、さらに、蒸留水を用いて105℃において20分間の洗浄を10回行う。その結果、上述した複数種の離解物から、β−1,4グルカンを選択的に得ることができる。

【0044】

そして、このβ−1,4グルカンを溶質として用いてセルロース溶液を形成するために、β−1,4グルカンに対して凍結乾燥を行う。

【0045】

より具体的には、β−1,4グルカンを水中に混入した状態で例えばファルコンチューブ内に収容し、例えば東京理化機器株式会社製のEYEL FDU−1200等の凍結乾燥機を用いて乾燥させる。

【0046】

このとき、セルロース溶液の粘度を正確に調整するために、β−1,4グルカン及び水の混合物におけるβ−1,4グルカンの濃度を以下のように調整するのが好ましい。

【0047】

すなわち、1mlの水当たりに乾燥重量にして0.9〜5.0mgの範囲内、より好ましくは1.0mgのβ−1,4グルカンを混入した濃度で凍結乾燥を行うのが好ましい。具体的には、例えば40mlの水と乾燥重量にして4mgのβ−1,4グルカンとを混合してファルコンチューブに収容するのが好ましい。

【0048】

そして、この凍結乾燥後のβ−1,4グルカンを溶媒に溶解することによってセルロース溶液を形成する。

【0049】

また、この第1の実施の形態では、溶媒として、NaOH、urea、及びtioureaを混合した溶媒を用いる。

【0050】

より具体的には、NaOHとして例えば和光純薬工業株式会社製の特級(型番:198−13765)、ureaとして例えば関東化学株式会社製の特級(型番:43009−00)、及びtioureaとして例えば関東化学株式会社製の特級(型番:40139−00)を、それぞれ溶媒の材料として用いるのが好ましい。

【0051】

そして、セルロース溶液を80〜200MPa・sの範囲内、より好適には80〜120MPa・sの範囲内の粘度に調整するために、NaOH、urea、及びtioureaをNaOH:urea:tiourea=8:8:6.5の重量濃度での混合比で混合した溶媒を用いるのが好ましい。

【0052】

また、セルロース溶液の粘度を80〜200MPa・sの範囲内に調整するために、上述したNaOH、urea、及びtioureaをNaOH:urea:tiourea=8:8:6.5の重量濃度での混合比で混合した溶媒に対して、β−1,4グルカンを1.5〜2.5wt%の範囲内の濃度で溶解するのが好ましい。

【0053】

また、セルロース溶液の粘度を80〜120MPa・sの範囲内に調整するために、上述したNaOH、urea、及びtioureaをNaOH:urea:tiourea=8:8:6.5の重量濃度での混合比で混合した溶媒に対して、β−1,4グルカンを1.5〜2.0wt%の範囲内の値の濃度で溶解するのが好ましい。

【0054】

より具体的には、セルロース溶液のβ−1,4グルカンの濃度を2.0wt%とする場合には、例えば、58.3mgのβ−1,4グルカンを、2.915mlの溶媒、すなわちNaOH、urea、及びtioureaの混合溶媒(以下、単に混合溶媒とも称する)に溶解するのが好ましい。また、セルロース溶液のβ−1,4グルカンの濃度を1.5wt%とする場合には、例えば、33.6mgのβ−1,4グルカンを、2.24mlの混合溶媒に溶解するのが好ましい。また、セルロース溶液のβ−1,4グルカンの濃度を2.5wt%とする場合には、例えば、68.1mgのβ−1,4グルカンを、2.724mlの混合溶媒に溶解するのが好ましい。

【0055】

また、β−1,4グルカンを溶媒、すなわちNaOH、urea、及びtioureaの混合溶媒に溶解する際には、例えばファルコンチューブ内にβ−1,4グルカンと混合溶媒とを収容して混合するのが好ましい。

【0056】

そして、β−1,4グルカン及び混合溶媒を収容したファルコンチューブを例えば−25℃で15分間冷却した後、ボルテックスを用いて攪拌することによってセルロース溶液を調製するのが好ましい。

【0057】

また、このセルロース溶液形成工程では、製造するマイクロ粒子の紫外線防止機能を向上させるために、セルロース溶液に対して例えば好ましくは0.01wt%の濃度となるように、SDS(Sodium Dodecyl Sulfate)を追加的に添加するのがより好適である。

【0058】

セルロース溶液にSDSを添加することによって、この第1の実施の形態において多孔粒子として形成されるマイクロ粒子が有する複数のポアの直径を、SDSを添加しない場合と比して拡張することができる。

【0059】

詳細は後述するが、この実施の形態において製造されるマイクロ粒子の紫外線防止機能は、該マイクロ粒子が有する複数のポアの直径が大きくなるに従い向上する傾向がある。そのため、SDSを添加してポアの直径を拡張することによって、製造されるマイクロ粒子の紫外線防止機能をさらに向上させることができる。

【0060】

なお、SDSとして、例えば和光純薬工業株式会社製の1級(型番:192−08672)を用いるのが好ましい。

【0061】

次に、マイクロ粒子形成工程では、上述したセルロース溶液形成工程において形成したセルロース溶液を用いて、このセルロース溶液に含まれているセルロース、すなわちβ−1,4グルカンからマイクロ粒子を形成する。

【0062】

このマイクロ粒子形成工程は、第1サブ工程及び第2サブ工程を含んでいる(S2及びS3)。

【0063】

まず、第1サブ工程では、セルロース溶液をシリコーンオイルに噴霧することによって、β−1,4グルカン含有シリコーンオイルを形成する(S2)。

【0064】

そのために、例えば三角フラスコに100mlのシリコーンオイル(例えば好ましくはSINETSU製のKF−54)を収容し、このシリコーンオイルに対して、スプレーガンを用いてセルロース溶液を噴霧するのが好ましい。

【0065】

ここで、スプレーガンとして、例えば、ニードルスプレーガン(例えば冨田エンジニアルング社製のFU−3−6)、ニードルスプレーガン用コントローラ(例えば冨田エンジニアリング株式会社製のASV−100)、及びエアコンプレッサ(例えばリョービ社製のACP−60)を組み合わせて構成し、セルロース溶液の噴霧に際して、ニードルスプレーガンの圧力を0.4MPa及びニードルスプレーガン用コントローラの圧力を0.35MPaに設定するのが好ましい。

【0066】

次に、第2サブ工程では、上述した第1サブ工程において形成したβ−1,4グルカン含有シリコーンオイルを冷却することによって、このβ−1,4グルカン含有シリコーンオイルに含まれているβ−1,4グルカンからマイクロ粒子を形成する(S3)。

【0067】

そのために、第1サブ工程において三角フラスコ中で形成したβ−1,4グルカン含有シリコーンオイルを例えば50ml程度ポリビーカーに移し、ポリビーカーに収容した状態で液体窒素を用いて急速冷却(例えば−200℃)するのが好ましい。そして、この冷却の結果、シリコーンオイル中に含まれた状態でマイクロ粒子が形成される。

【0068】

この第1の実施の形態では、これら第1サブ工程及び第2サブ工程を含むマイクロ粒子形成工程によってマイクロ粒子を形成した後、次いで、形成したマイクロ粒子を含むシリコーンオイル(以下、マイクロ粒子含有シリコーンオイルとも称する)を中和する(S4)。

【0069】

そのために、まず、第2サブ工程における冷却を行った後、マイクロ粒子含有シリコーンオイルを例えば冷蔵庫に収容し、−20℃の温度下において1時間放置することによって解凍する。

【0070】

そして、解凍されたマイクロ粒子含有シリコーンオイルに対して、例えば好ましくは20%硫酸(例えば和光純薬工業株式会社製の特級(型番:082−0042))を7〜8mlの範囲内の体積で添加することによって中和する。さらに、より好ましくは、中和したマイクロ粒子含有シリコーンオイルを、例えばスパツチュラで混ぜながら、ヘキサン(例えば和光純薬工業株式会社製の1級(型番:37390−00))を用いて洗浄する。

【0071】

次に、篩を用いて、マイクロ粒子含有シリコーンオイルに含まれているマイクロ粒子を回収する(S5)。

【0072】

より具体的には、メッシュサイズが例えば212μm、106μm、及び53μmのステンレス製の篩を用いることによって、マイクロ粒子含有シリコーンオイルに含まれているマイクロ粒子を、用途に応じたサイズ別に分けて回収するのが好ましい。例えば、マイクロ粒子を、UVカット化粧品等の材料となる化粧品基剤に混合して使用する場合には、メッシュサイズが212μmの篩を通過し、かつ106μmの篩上に堆積したマイクロ粒子(すなわち粒子の直径が概ね106〜212μmの範囲内のマイクロ粒子)、及びメッシュサイズが106μmの篩を通過し、かつ53μmの篩上に堆積したマイクロ粒子(すなわち粒子の直径が概ね53〜106μmの範囲内のマイクロ粒子)を回収するのが好ましい。

【0073】

メッシュサイズが212μmの篩を通過し、かつ106μmの篩上に堆積したマイクロ粒子21、及びメッシュサイズが106μmの篩を通過し、かつ53μmの篩上に堆積したマイクロ粒子23を撮影して得た写真を図2(A)及び(B)に示す。

【0074】

図2(A)は、マイクロ粒子21を1000倍の倍率で撮影した顕微鏡写真であり、図2(B)は、マイクロ粒子23を1000倍の倍率で撮影した顕微鏡写真である。これら顕微鏡写真は、日本電子株式会社製の走査型電子顕微鏡JSM−5200を用いて撮影した。

【0075】

なお、これらマイクロ粒子21及びマイクロ粒子23は、上述したセルロース溶液形成工程において、セルロース溶液の粘度を120MPa・sに調整して形成した。

【0076】

マイクロ粒子21及びマイクロ粒子23は、繊維状のβ−1,4グルカンが絡まり合って粒子を構成している。

【0077】

そして、図2(A)及び(B)から理解できるように、マイクロ粒子21及びマイクロ粒子23は、β−1,4グルカンの繊維の間隙として構成されている複数のポア25及び27を、粒子表面及び粒子内部に有している。

【0078】

これら複数のポア25及び27は、それぞれ粒子表面に沿った直径が、各複数のポア25または27の直径の平均値にして5.0μm程度であった。

【0079】

また、マイクロ粒子21及びマイクロ粒子23では、粒子表面に形成されているポアと粒子内部に形成されているポアとが、各々部分的に重なり合っている。

【0080】

また、これら複数のポア25及び27は、粒子表面に沿った平面形状が例えば五角形等の多角形状のポアを含んでいることが観察された。

【0081】

さらに、ポア25及び27の周を構成するβ−1,4グルカンの繊維が、これらポア23及び25よりもさらに小型の孔(すなわちサブポア)を形成していることが観察された。

【0082】

また、マイクロ粒子21及びマイクロ粒子23は、セルロースを主成分として構成されているため、生体に対して安全なマイクロ粒子である。そのため、この第1の実施の形態に係る製造方法を用いて製造されたこれらマイクロ粒子21及びマイクロ粒子23は、十分な洗浄を経て完全に溶媒を除去すれば、例えば化粧品等に混合し、人肌に塗布する場合においても安全に使用することができる。

【0083】

ここで、この出願に係る発明者は、この第1の実施の形態によるマイクロ粒子の製造方法について、製造するマイクロ粒子の紫外線防止機能を向上させるための好適な製造条件を確認するために、種々の実験を行った。以下、図面を参照して各実験及びその結果につい説明する。

【0084】

まず、発明者は、マイクロ粒子が複数のポアを有する場合(すなわちマイクロ粒子が多孔粒子である場合)とポアを有しない場合とで、それぞれの紫外線防止機能を比較する実験を行った。

【0085】

図3(A)及び(B)は、この実験に試料として用いたマイクロ粒子を示す図である。そして、図3(A)は、試料を500倍の倍率で撮影した顕微鏡写真であり、図3(B)は、試料を500倍の倍率で撮影した顕微鏡写真である。なお、これら顕微鏡写真は、日本電子株式会社製の走査型電子顕微鏡JSM−5200を用いて撮影した。

【0086】

この実験では、図3(A)に示す、上述した第1の実施の形態に係る製造方法を用いて製造した、複数のポア33を有するマイクロ粒子31、及び図3(B)に示す、ポアを有しないマイクロ粒子35を試料として使用した。

【0087】

複数のポアを有する試料は、上述のセルロース溶液形成工程において120MPa・sの粘度に調整したセルロース溶液を形成し、このセルロース溶液を用いてマイクロ粒子を形成することによって得た。なお、セルロース溶液の粘度は、CBC株式会社製のVISCOMATE VM−10A−Mを用いて室温(この場合には、より具体的には23℃)において測定し、溶液全体の粘度の平均値を測定値とした。

【0088】

また、ポアを有しない試料は、上述の複数のポアを有する試料を、室温(23℃)下で24時間放置乾燥し、粒子を収縮させることによってポアを消失させて得た。

【0089】

そして、これらの各試料についてそれぞれ光透過スペクトルを測定することによって、紫外線防止機能を比較した。なお、この測定では、株式会社スクラム製のSpectrophotometer Nanodrop ND−1000を用いて光透過スペクトルを測定した。

【0090】

図4は、この実験の結果を示す図であり、複数のポアを有する試料、及びポアを有しない試料の光透過スペクトルを示す図である。図4において、縦軸は光透過率の相対値を、また、横軸は照射した光の波長をnm単位で目盛ってある。

【0091】

また、図4において、曲線41は複数のポアを有する試料の光透過スペクトルを、また、曲線43はポアを有しない試料の光透過スペクトルを、それぞれ示している。

【0092】

図4の結果から明らかなように、複数のポアを有するマイクロ粒子は、ポアを有しないマイクロ粒子と比して、少なくとも200〜750nmの範囲に渡って透過率が低くなっている。そして、250〜270nm付近の紫外領域においても、複数のポアを有するマイクロ粒子は、ポアを有しないマイクロ粒子と比して透過率が低いことがわかる。従って、複数のポアを有するマイクロ粒子は、ポアを有しないマイクロ粒子と比して、紫外線防止機能が優れていることが明らかである。

【0093】

そして、この結果から、マイクロ粒子を、複数のポアを有する多孔粒子とすることが、紫外線防止機能を向上するために有効であることが確認された。

【0094】

次に、発明者は、上述したセルロース溶液形成工程において形成するセルロース溶液の濃度、セルロース溶液の粘度、形成されるマイクロ粒子のポアの直径、及びマイクロ粒子の紫外線防止機能の相関を確認するための実験を行った。

【0095】

この実験では、セルロース溶液形成工程において形成するセルロース溶液の粘度をそれぞれ異なる値に調整し、これら各粘度のセルロース溶液を用いて試料としてのマイクロ粒子を形成した。そして、各マイクロ粒子のポアの直径を測定するとともに、これら各マイクロ粒子の紫外線防止機能を確認した。

【0096】

なお、この実験では、上述した試料を作成するために、酢酸菌を3〜5日間の範囲内の時間で静置培養したバクテリアセルロースを離解処理して得たβ−1,4グルカンであって、100μmの直径を有する粒子状のβ−1,4グルカンを材料として用いた。そして、このβ−1,4グルカンを、混合溶媒に溶解する前に、1mlの水に対して乾燥重量にして1mgの重量で混入した状態で凍結乾燥を行った。

【0097】

表1に、使用した各試料の作成条件(すなわちセルロース溶液中のβ−1,4グルカンの濃度、及びセルロース溶液の粘度)、及びこれら各試料としてのマイクロ粒子が有する複数のポアの直径の測定結果を平均値で示す。

【0098】

【表1】

【0099】

試料a1は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を1.0wt%に調整し、その結果、粘度を40MPa・sに調整したセルロース溶液を用いて作成した。

【0100】

また、試料a2は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を1.5wt%に調整し、その結果、粘度を80MPa・sに調整したセルロース溶液を用いて作成した。

【0101】

また、試料a3は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を2.0wt%に調整し、その結果、粘度を120MPa・sに調整したセルロース溶液を用いて作成した。

【0102】

また、試料a4は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を2.5wt%に調整し、その結果、粘度を200MPa・sに調整したセルロース溶液を用いて作成した。

【0103】

また、試料a5は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を3.0wt%に調整し、その結果、粘度を360MPa・sに調整したセルロース溶液を用いて作成した。

【0104】

また、試料a6は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を3.5wt%に調整し、その結果、粘度を480MPa・sに調整したセルロース溶液を用いて作成した。

【0105】

また、試料a7は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を4.0wt%に調整し、その結果、粘度を760MPa・sに調整したセルロース溶液を用いて作成した。

【0106】

なお、セルロース溶液の粘度は、CBC株式会社製のVISCOMATE VM−10A−Mを用いて室温(より具体的には23℃)において測定し、溶液全体の粘度の平均値を測定値とした。

【0107】

そして、表1に示すように、試料a1では、マイクロ粒子が有する複数のポアの直径の平均値が6.0μmとなった。

【0108】

また、試料a2では、ポアの直径の平均値が5.0μmとなった。

【0109】

また、試料a3では、ポアの直径の平均値が5.0μmとなった。

【0110】

また、試料a4では、ポアの直径の平均値が4.0μmとなった。

【0111】

また、試料a5では、ポアの直径の平均値が1.0μmとなった。

【0112】

また、試料a6では、ポアの直径の平均値が0.9μmとなった。

【0113】

また、試料a7では、ポアの直径の平均値が0.8μmとなった。

【0114】

なお、ポアの直径は、各試料を日本電子株式会社製の走査型電子顕微鏡JSM−5200を用いて撮影し、得られた顕微鏡写真を用いて測定した。

【0115】

そして、これら各試料のうちa1〜a5及びa7についてそれぞれ光透過スペクトルを測定することによって、紫外線防止機能を比較した。なお、この測定では、株式会社スクラム製のSpectrophotometer Nanodrop ND−1000を用いて光透過スペクトルを測定した。

【0116】

図5は、この実験の結果を示す図であり、上述した試料a1〜a5及びa7の光透過スペクトルを示す図である。図5において、縦軸は光透過率の相対値を、また、横軸は照射した光の波長をnm単位で目盛ってある。

【0117】

また、図5において、曲線51は試料a1の光透過スペクトルを、曲線52は試料a2の光透過スペクトルを、曲線53は試料a3の光透過スペクトルを、曲線54は試料a4の光透過スペクトルを、曲線55は試料a5の光透過スペクトルを、及び曲線57は試料a7の光透過スペクトルを、それぞれ示している。

【0118】

図5における試料a2〜a5及びa7の結果(曲線52〜55及び57)を比較すると、ポアの直径が大きくなるほど、紫外線防止機能が向上することがわかる。

【0119】

しかし、試料a1は、各試料の中でポアの直径の平均値が最大であるが、透過率が最も高く、紫外線防止機能が劣っている。

【0120】

試料a1が他の試料と比して紫外線防止機能が劣っているのは、セルロース溶液形成工程において形成するセルロース溶液の粘度が、他の試料と比して小さいことに起因していると考えられる。すなわち、試料a1のマイクロ粒子は、粘度の小さいセルロース溶液を用いて形成したため、他の試料と比して粒子としての形状が機械的に著しく緩い。その結果、他の試料と比して光が透過しやすく、従って、紫外線防止機能が劣っていると考えられる。

【0121】

この結果から、紫外線防止機能を向上させるに当たり、マイクロ粒子を確実に粒子状とすることが好ましいことが確認された。そして、マイクロ粒子を確実に粒子状とするために、図5及び表1の結果から、セルロース溶液形成工程において形成するセルロース溶液の粘度を少なくとも80MPa・s以上とすることが好適であることが確認された。

【0122】

また、図5から、試料a2、a3、及びa4は、250〜270nm付近の紫外領域を含む少なくとも200〜750nmの範囲に渡って、他の試料と比して透過率が低いことがわかる。特に、試料a2及びa3は、他の試料と比して著しく透過率が低くなった。

【0123】

従って、以上の結果から、紫外線防止機能を向上させるために、マイクロ粒子が有する複数のポアの直径が平均値にして4〜5μmの範囲内、特に5μm程度とすることが好適であることが確認された。

【0124】

そして、表1から、マイクロ粒子のポアの直径を平均値にして4〜5μmの範囲内とするためには、セルロース溶液形成工程において形成するセルロース溶液を80〜200MPa・sの範囲内の粘度に、また、ポアの直径を平均値にして5μmとするためには、セルロース溶液形成工程において形成するセルロース溶液を80〜120MPa・sの範囲内の粘度に調整するのが好適であることが確認された。

【0125】

さらに、表1から、セルロース溶液を80〜200MPa・sの範囲内の粘度に調整するためには、β−1,4グルカンを1.5〜2.5wt%の範囲内の濃度に、また、セルロース溶液を80〜120MPa・sの範囲内の粘度に調整するためには、β−1,4グルカンを1.5〜2.0wt%の範囲内の濃度に調整するのが好適であることが確認された。

【0126】

次に、発明者は、上述したセルロース溶液形成工程において形成するセルロース溶液に上述したSDSを添加した場合の、形成されるマイクロ粒子のポアの直径、及び紫外線防止機能に関する効果を確認するための実験を行った。

【0127】

この実験では、セルロース溶液形成工程において、セルロース溶液にSDSを添加した場合とSDSを添加しない場合との、形成されるマイクロ粒子のポアの直径及び紫外線防止機能を比較した。

【0128】

そのために、SDSを添加したセルロース溶液とSDSを添加しないセルロース溶液をそれぞれ形成し、これら各セルロース溶液を用いて試料としてのマイクロ粒子を形成した。そして、各マイクロ粒子のポアの直径を測定するとともに、これら各マイクロ粒子の紫外線防止機能を確認した。この実験では、SDSとして和光純薬工業株式会社製の1級(型番:192−08672)を用いた。

【0129】

なお、この実験においてセルロース溶液の材料としたβ−1,4グルカンは、上述した図5に係る実験に用いたものと同様のものを用いた。

【0130】

表2に、使用した各試料の作成条件(すなわちセルロース溶液の粘度、及びSDS添加の有無)、及びこれら各試料としてのマイクロ粒子が有する複数のポアの直径の測定結果(複数のポアの直径の平均値)と観察結果を示す。

【0131】

【表2】

【0132】

試料b1は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を1.5wt%に調整し、その結果、粘度を80MPa・sに調整し、かつSDSを添加せずに形成したセルロース溶液を用いて作成した。

【0133】

また、試料b2は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を1.5wt%に調整し、その結果、粘度を80MPa・sに調整し、かつSDSを0.01wt%の濃度となるように添加して形成したセルロース溶液を用いて作成した。

【0134】

また、試料b3は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を2.0wt%に調整し、その結果、粘度を120MPa・sに調整し、かつSDSを添加せずに形成したセルロース溶液を用いて作成した。

【0135】

また、試料b4は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を2.0wt%に調整し、その結果、粘度を120MPa・sに調整し、かつSDSを0.01wt%の濃度となるように添加して形成したセルロース溶液を用いて作成した。

【0136】

なお、セルロース溶液の粘度は、CBC株式会社製のVISCOMATE VM−10A−Mを用いて室温(より具体的には23℃)において測定し、溶液全体の粘度の平均値を測定値とした。

【0137】

そして、表2に示すように、試料b1では、マイクロ粒子が有する複数のポアの直径の平均値が5.0μmとなった。

【0138】

また、試料b2では、マイクロ粒子が有する複数のポアの直径の平均値が8.0μmとなった。そして、複数のポアのうちの一部は、10μm程度の直径で形成されていることが観察された。

【0139】

また、試料b3では、マイクロ粒子が有する複数のポアの直径の平均値が5.0μmとなった。

【0140】

また、試料b4では、マイクロ粒子が有する複数のポアの直径の平均値が6.0μmとなった。そして、複数のポアのうちの一部は、10μm程度の直径で形成されていることが観察された。

【0141】

これらの結果から明らかなように、セルロース形成工程においてSDSを添加してセルロース溶液を形成することによって、製造されるマイクロ粒子が有する複数のポアを拡張する、より具体的には、10μm程度の直径を有するポアを含む複数のポアを形成できることが確認された。

【0142】

また、これら各試料b1〜b4についてそれぞれ光透過スペクトルを測定することによって、紫外線防止機能を比較した。なお、この測定では、株式会社スクラム製のSpectrophotometer Nanodrop ND−1000を用いて光透過スペクトルを測定した。

【0143】

図6は、この実験の結果を示す図であり、上述した試料b1〜b4の光透過スペクトルを示す図である。図6において、縦軸は光透過率の相対値を、また、横軸は照射した光の波長をnm単位で目盛ってある。

【0144】

また、図6において、曲線61は試料b1の光透過スペクトルを、曲線62は試料b2の光透過スペクトルを、曲線63は試料b3の光透過スペクトルを、及び曲線64は試料b4の光透過スペクトルを、それぞれ示している。

【0145】

図6における各試料の結果を比較すると、SDSを添加したセルロース溶液を用いて作成した試料は、SDS無添加のセルロース溶液を用いて作成した試料と比して、250〜270nm付近の紫外領域を含む少なくとも200〜750nmの範囲に渡って、光透過率が低いことが明らかである。

【0146】

従って、この結果から、セルロース溶液にSDSを添加し、製造されるマイクロ粒子のポアを部分的に拡張させることが、紫外線防止機能の向上に有利であることが確認された。

【0147】

ここで、上述した図5に係る実験において既に説明したように、セルロース溶液形成工程においてセルロース溶液の粘度を低く(より具体的には例えば40MPa・s程度に)調整した場合には、ポアの直径が拡大されるももの、製造されるマイクロ粒子の粒子形状が機械的に緩く、その結果、紫外線防止機能を向上させるに当たり不利である。

【0148】

しかし、表2及び図6の結果から明らかなように、SDSを添加してセルロース溶液を形成することによって、このセルロース溶液の粘度を、製造されるマイクロ粒子を確実に粒子形状とすることができる粘度(より具体的には例えば80MPa・s以上)に調整した場合においても、ポアの直径を拡張することができ、その結果、紫外線防止機能を向上させることができる。

【0149】

次に、発明者は、β−1,4グルカンを形成するための出発材料であるバクテリアセルロースの培養日数、セルロース溶液形成工程において形成されるセルロース溶液の粘度、及び形成されるマイクロ粒子の紫外線防止機能の相関を確認するための実験を行った。

【0150】

この実験では、酢酸菌を互いに異なる日数で静置培養して得たバクテリアセルロースを試料として用意し、これら各試料から各々の離解物としてβ−1,4グルカンを形成した。そして、セルロース溶液形成工程において、これら培養日数の異なる試料から得た各β−1,4グルカンをそれぞれ材料としてセルロース溶液を形成し粘度を測定した。その後、各々のセルロース溶液を用いてマイクロ粒子を形成した。さらに、形成した各マイクロ粒子の紫外線防止機能を確認した。

【0151】

なお、この実験では、各バクテリアセルロースの離解物としてのβ−1,4グルカンを、100μmの直径を有する粒子状のβ−1,4グルカンとした。そして、このβ−1,4グルカンを、混合溶媒に溶解する前に、1mlの水に対して乾燥重量にして1.0mgの重量で混入した状態で凍結乾燥を行った。

【0152】

また、この実験では、セルロース溶液を、β−1,4グルカンの濃度を2.0wt%に調整して形成した。

【0153】

表3に、各試料の静置培養日数、及び各試料から得たβ−1,4グルカンを材料として形成したセルロース溶液の粘度の測定結果を示す。

【0154】

【表3】

【0155】

なお、セルロース溶液の粘度は、CBC株式会社製のVISCOMATE VM−10A−Mを用いて室温(より具体的には23℃)において測定し、溶液全体の粘度の平均値を測定値とした。

【0156】

表3に示すように、培養日数を1日とした試料c1を用いてβ−1,4グルカンを形成した場合には、セルロース溶液の粘度が40MPa・sとなった。

【0157】

また、培養日数を2日とした試料c2を用いてβ−1,4グルカンを形成した場合には、セルロース溶液の粘度が70MPa・sとなった。

【0158】

また、培養日数を3日とした試料c3を用いてβ−1,4グルカンを形成した場合には、セルロース溶液の粘度が120MPa・sとなった。

【0159】

また、培養日数を4日とした試料c4を用いてβ−1,4グルカンを形成した場合には、セルロース溶液の粘度が120MPa・sとなった。

【0160】

また、培養日数を5日とした試料c5を用いてβ−1,4グルカンを形成した場合には、セルロース溶液の粘度が120MPa・sとなった。

【0161】

また、培養日数を6日とした試料c6を用いてβ−1,4グルカンを形成した場合には、セルロース溶液の粘度が160MPa・sとなった。

【0162】

また、培養日数を7日とした試料c7を用いてβ−1,4グルカンを形成した場合には、セルロース溶液の粘度が200MPa・sとなった。

【0163】

また、培養日数を14日とした試料c8を用いてβ−1,4グルカンを形成した場合には、セルロース溶液の粘度が200MPa・sとなった。

【0164】

これらの結果から明らかなように、β−1,4グルカンの濃度を一定とした場合であっても、β−1,4グルカンの出発材料としてのバクテリアセルロースの培養日数が異なることによって、セルロース溶液の粘度が変化することが確認された。

【0165】

そして、表3の結果から、セルロース溶液の粘度を、上述した図5に係る実験において確認された、β−1,4グルカンの濃度を2.0wt%とした場合における好適値、すなわち120MPa・sに正確に調整するためには、バクテリアセルロースの培養日数を3〜5日の範囲内の日数とするのが好適であることが確かめられた。

【0166】

また、これら各試料のうちc1、c3、c5、及びc7に係るバクテリアセルロースを用いて形成したマイクロ粒子についてそれぞれ光透過スペクトルを測定することによって、紫外線防止機能を比較した。なお、この測定では、株式会社スクラム製のSpectrophotometer Nanodrop ND−1000を用いて光透過スペクトルを測定した。

【0167】

図7は、この実験の結果を示す図であり、上述した試料c1、c3、c5、及びc7を用いて形成したマイクロ粒子の光透過スペクトルを示す図である。図7において、縦軸は光透過率の相対値を、また、横軸は照射した光の波長をnm単位で目盛ってある。

【0168】

また、図7において、曲線71は試料c1を用いて形成したマイクロ粒子の光透過スペクトルを、曲線73は試料c3を用いて形成したマイクロ粒子の光透過スペクトルを、曲線75は試料c5を用いて形成したマイクロ粒子の光透過スペクトルを、及び曲線77は試料c7を用いて形成したマイクロ粒子の光透過スペクトルを、それぞれ示している。

【0169】

図7の結果から、試料c3及びc5を用いて形成したマイクロ粒子は、試料c1及びc7を用いて形成したマイクロ粒子と比して、250〜270nm付近の紫外領域を含む少なくとも200〜750nmの範囲に渡って、他の試料と比して透過率が低いことが明らかである。

【0170】

従って、図7及び表3から、3〜5日の範囲内の日数で培養したバクテリアセルロースを用いることによって、粘度を好適に調整することができ、その結果、マイクロ粒子の紫外線防止機能が向上することが確認された。

【0171】

次に、発明者は、セルロース溶液の材料として用いるβ−1,4グルカンの粒子径(すなわち粒子の直径)、セルロース溶液形成工程において形成されるセルロース溶液の粘度、及び形成されるマイクロ粒子の紫外線防止機能の相関を確認するための実験を行った。

【0172】

この実験では、異なる粒子径を有するβ−1,4グルカンを試料として用意した。そして、これら各β−1,4グルカンをそれぞれ材料としてセルロース溶液を形成し粘度を測定した。その後、各々のセルロース溶液を用いてマイクロ粒子を形成した。さらに、形成した各マイクロ粒子の紫外線防止機能を確認した。

【0173】

なお、この実験では、酢酸菌を3〜5日間の範囲内の時間で静置培養したバクテリアセルロースを離解処理することによって、上述した各試料を用意した。そして、これら各試料としてのβ−1,4グルカンを、混合溶媒に溶解する前に、1mlの水に対して乾燥重量にして1.0mgの重量で混入した状態で凍結乾燥を行った。

【0174】

また、この実験では、セルロース溶液を、β−1,4グルカンの濃度を2.0wt%に調整して形成した。

【0175】

表4に、各試料の粒子径、及び各試料を材料として形成したセルロース溶液の粘度の測定結果を示す。

【0176】

【表4】

【0177】

なお、セルロース溶液の粘度は、CBC株式会社製のVISCOMATE VM−10A−Mを用いて室温(より具体的には23℃)において測定し、溶液全体の粘度の平均値を測定値とした。

【0178】

表4に示すように、粒子径を50μmとした試料d1を材料として形成したセルロース溶液では、粘度が80MPa・sとなった。

【0179】

また、粒子径を75μmとした試料d2を材料として形成したセルロース溶液では、粘度が100MPa・sとなった。

【0180】

また、粒子径を100μmとした試料d3を材料として形成したセルロース溶液では、粘度が120MPa・sとなった。

【0181】

また、粒子径を125μmとした試料d4を材料として形成したセルロース溶液では、粘度が125MPa・sとなった。

【0182】

また、粒子径を150μmとした試料d5を材料として形成したセルロース溶液では、粘度が160MPa・sとなった。

【0183】

また、粒子径を250μmとした試料d6を材料として形成したセルロース溶液では、粘度が200MPa・sとなった。

【0184】

また、粒子径を500μmとした試料d7を材料として形成したセルロース溶液では、粘度が280MPa・sとなった。

【0185】

これらの結果から明らかなように、β−1,4グルカンの濃度を一定とした場合であっても、β−1,4グルカンの粒子径が異なることによって、セルロース溶液の粘度が変化することが確認された。

【0186】

そして、表4の結果から、セルロース溶液の粘度を、上述した図5に係る実験において確認された、β−1,4グルカンの濃度を2.0wt%とした場合における好適値、すなわち120MPa・sの近傍の値に調整するためには、β−1,4グルカンの粒子径を75〜125μmとするのが好適であることが確かめられた。さらに、β−1,4グルカンの濃度を2.0wt%とした場合において、セルロース溶液の粘度をより正確に120MPa・sに調整するためには、β−1,4グルカンの粒子径を100μmとするのが好適であることが確かめられた。

【0187】

また、これら各試料のうちd1〜d4、d6、及びd7に係るβ−1,4グルカンを用いて形成したマイクロ粒子についてそれぞれ光透過スペクトルを測定することによって、紫外線防止機能を比較した。なお、この測定では、株式会社スクラム製のSpectrophotometer Nanodrop ND−1000を用いて光透過スペクトルを測定した。

【0188】

図8は、この実験の結果を示す図であり、上述した試料d1〜d4、d6、及びd7を用いて形成したマイクロ粒子の光透過スペクトルを示す図である。図8において、縦軸は光透過率の相対値を、また、横軸は照射した光の波長をnm単位で目盛ってある。

【0189】

また、図8において、曲線81は試料d1を用いて形成したマイクロ粒子の光透過スペクトルを、曲線82は試料d2を用いて形成したマイクロ粒子の光透過スペクトルを、曲線83は試料d3を用いて形成したマイクロ粒子の光透過スペクトルを、曲線84は試料d4を用いて形成したマイクロ粒子の光透過スペクトルを、曲線86は試料d6を用いて形成したマイクロ粒子の光透過スペクトルを、及び曲線87は試料d7を用いて形成したマイクロ粒子の光透過スペクトルを、それぞれ示している。

【0190】

図8の結果から、試料d2、d3、及びd4を用いて形成したマイクロ粒子は、その他の試料を用いて形成したマイクロ粒子と比して、250〜270nm付近の紫外領域を含む少なくとも200〜750nmの範囲に渡って、他の試料と比して透過率が低いことが明らかである。特に、試料d3を用いて形成したマイクロ粒子、すなわち粘度が120MPa・sに調整されたセルロース溶液を用いて形成したマイクロ粒子は、250〜270nm付近の紫外領域を含む少なくとも200〜750nmの範囲に渡って、最も透過率が低くなることが確認された。

【0191】

従って、図8及び表4から、75〜125μmの範囲内、より好適には100μmの粒子径を有するβ−1,4グルカンを用いることによって、粘度を好適に調整することができ、その結果、マイクロ粒子の紫外線防止機能が向上することが確認された。

【0192】

次に、発明者は、β−1,4グルカンを溶媒に溶解するために行う凍結乾燥の際の水中におけるβ−1,4グルカンの濃度、セルロース溶液形成工程において形成されるセルロース溶液の粘度、及び形成されるマイクロ粒子の紫外線防止機能の相関を確認するための実験を行った。

【0193】

この実験では、β−1,4グルカンを混合溶媒に溶解するに際して、1mlの水に対して互いに異なる乾燥重量のβ−1,4グルカンを混入して凍結乾燥した当該β−1,4グルカンを試料として用意した。そして、これら各β−1,4グルカンをそれぞれ材料としてセルロース溶液を形成し粘度を測定した。その後、各々のセルロース溶液を用いてマイクロ粒子を形成した。さらに、形成した各マイクロ粒子の紫外線防止機能を確認した。

【0194】

なお、この実験では、上述した試料を作成するために、酢酸菌を3〜5日間の範囲内の時間で静置培養したバクテリアセルロースを離解処理して得たβ−1,4グルカンであって、100μmの直径を有する粒子状のβ−1,4グルカンを材料として用いた。

【0195】

また、この実験では、セルロース溶液を、β−1,4グルカンの濃度を2.0wt%に調整して形成した。

【0196】

表5に、各試料の凍結乾燥を行った際の水中の濃度、及び各試料を材料として形成したセルロース溶液の粘度の測定結果を示す。

【0197】

【表5】

【0198】

なお、濃度については、水1mlに対するβ−1,4グルカンの混入量を、β−1,4グルカンの乾燥重量で示してある。また、セルロース溶液の粘度は、CBC株式会社製のVISCOMATE VM−10A−Mを用いて室温(より具体的には23℃)において測定し、溶液全体の粘度の平均値を測定値とした。

【0199】

表5に示すように、試料e1は、水1mlに対して0.5mgのβ−1,4グルカンを混入して凍結乾燥することによって作成した。そして、試料e1を材料として形成したセルロース溶液では、粘度が40MPa・sとなった。

【0200】

また、試料e2は、水1mlに対して0.8mgのβ−1,4グルカンを混入して凍結乾燥することによって作成した。そして、試料e2を材料として形成したセルロース溶液では、粘度が85MPa・sとなった。

【0201】

また、試料e3は、水1mlに対して0.9mgのβ−1,4グルカンを混入して凍結乾燥することによって作成した。そして、試料e3を材料として形成したセルロース溶液では、粘度が115MPa・sとなった。

【0202】

また、試料e4は、水1mlに対して1.0mgのβ−1,4グルカンを混入して凍結乾燥することによって作成した。そして、試料e4を材料として形成したセルロース溶液では、粘度が120MPa・sとなった。

【0203】

また、試料e5は、水1mlに対して5.0mgのβ−1,4グルカンを混入して凍結乾燥することによって作成した。そして、試料e5を材料として形成したセルロース溶液では、粘度が160MPa・sとなった。

【0204】

また、試料e6は、水1mlに対して6.0mgのβ−1,4グルカンを混入して凍結乾燥することによって作成した。そして、試料e6を材料として形成したセルロース溶液では、粘度が200MPa・sとなった。

【0205】

また、試料e7は、水1mlに対して10mgのβ−1,4グルカンを混入して凍結乾燥することによって作成した。そして、試料e7を材料として形成したセルロース溶液では、粘度が360MPa・sとなった。

【0206】

また、試料e8は、水1mlに対して20mgのβ−1,4グルカンを混入して凍結乾燥することによって作成した。そして、試料e8を材料として形成したセルロース溶液では、粘度が450MPa・sとなった。

【0207】

これらの結果から明らかなように、β−1,4グルカンの濃度を一定とした場合であっても、凍結乾燥の際の水中のβ−1,4グルカンの濃度が異なることによって、セルロース溶液の粘度が変化することが確認された。

【0208】

そして、表5の結果から、セルロース溶液の粘度を、上述した図5に係る実験において確認された、β−1,4グルカンの濃度を2.0wt%とした場合における好適値、すなわち120MPa・sの近傍の値に調整するためには、凍結乾燥を行うに際して水1ml当たり0.9〜5.0mgの範囲内の乾燥重量のβ−1,4グルカンを混入させるのが好適であることが確かめられた。さらに、β−1,4グルカンの濃度を2.0wt%とした場合において、セルロース溶液の粘度をより正確に120MPa・sに調整するためには、凍結乾燥を行うに際して水1ml当たり1.0mgの範囲内の乾燥重量のβ−1,4グルカンを混入させるのが好適であることが確かめられた。

【0209】

また、これら各試料のうちe1、e4、e5、及びe8に係るβ−1,4グルカンを用いて形成したマイクロ粒子についてそれぞれ光透過スペクトルを測定することによって、紫外線防止機能を比較した。なお、この測定では、株式会社スクラム製のSpectrophotometer Nanodrop ND−1000を用いて光透過スペクトルを測定した。

【0210】

図9は、この実験の結果を示す図であり、上述した試料e1、e4、e5、及びe8を用いて形成したマイクロ粒子の光透過スペクトルを示す図である。図9において、縦軸は光透過率の相対値を、また、横軸は照射した光の波長をnm単位で目盛ってある。

【0211】

また、図9において、曲線91は試料e1を用いて形成したマイクロ粒子の光透過スペクトルを、曲線94は試料e4を用いて形成したマイクロ粒子の光透過スペクトルを、曲線95は試料e5を用いて形成したマイクロ粒子の光透過スペクトルを、及び曲線98は試料e8を用いて形成したマイクロ粒子の光透過スペクトルを、それぞれ示している。

【0212】

図9の結果から、試料e4及びe5を用いて形成したマイクロ粒子は、試料e1及びe8を用いて形成したマイクロ粒子と比して、250〜270nm付近の紫外領域を含む少なくとも200〜750nmの範囲に渡って、他の試料と比して透過率が低いことが明らかである。特に、試料e4を用いて形成したマイクロ粒子、すなわち粘度が120MPa・sに調整されたセルロース溶液を用いて形成したマイクロ粒子は、250〜270nm付近の紫外領域において、最も透過率が低くなることが確認された。

【0213】

従って、図9及び表5から、凍結乾燥を行うに際して水1ml当たり0.9〜5.0mgの範囲内の乾燥重量で、より好適には1.0mgの乾燥重量でβ−1,4グルカンを混入させることによって、粘度を好適に調整することができ、その結果、マイクロ粒子の紫外線防止機能が向上することが確認された。

【符号の説明】

【0214】

21、23、31、35:マイクロ粒子

25、27、35:ポア

【技術分野】

【0001】

この発明は、紫外線の透過を防止するために用いられるマイクロ粒子の製造方法、及びその製造方法を用いて製造されたマイクロ粒子に関する。

【背景技術】

【0002】

周知の通り、太陽紫外線の増加による発癌が大きな問題になっている。そのため、近年では、老若男女に関わらず紫外線から肌を保護することが必要である。そこで、紫外線から肌を保護するために、紫外線の透過を防止する機能(以下、紫外線防止機能または防紫外線機能とも称する)を有した化粧品、すなわちUVカット化粧品の開発が進められている。特に、ナノ粒子またはマイクロ粒子を成分に含む、いわゆるナノ化粧品が注目されている。ナノ化粧品では、ナノ粒子またはマイクロ粒子の紫外線防止機能を利用することによって紫外線から肌を保護する。なお、ナノ粒子とは、全長が約1〜100nm程度の粒子であり、また、マイクロ粒子とは、全長が約1〜100μm程度の粒子である。また、以下の説明における粒子とは、例えば板状またはフィルム状等でないことを意味し、粒子が必ずしも厳密な球の形状でない構造も包含する概念である。

【0003】

このようなナノ粒子またはマイクロ粒子を利用したUVカット化粧品として、例えば、金属ナノ粒子を主成分として含むUVカット化粧品が周知である(例えば、非特許文献1参照)。

【0004】

例えば、酸化亜鉛や酸化チタン等の金属ナノ粒子は、紫外線を散乱する効果を発揮することが知られており、従って、この金属ナノ粒子を主成分として含む化粧品を塗布することによって、紫外線から肌を保護することができる。

【0005】

しかし、現在のところ、生体に対する金属ナノ粒子の安全性は、明確に証明されておらず、例えばアレルギー体質者に対する影響等、危惧すべき事項が残っている。

【0006】

そこで、バクテリアセルロースの離解物からナノ粒子またはマイクロ粒子を製造し、このバクテリアセルロース由来のナノ粒子またはマイクロ粒子を主成分としたUVカット化粧品が提案されている(例えば、特許文献1参照)。ここで、離解物とは、バクテリアセルロースに対して離解処理、すなわち例えば機械的外力等を加えることによって、当該バクテリアセルロースから分離された材料成分である。

【0007】

バクテリアセルロースは、周知の通り、可食性かつ無味無臭であるため、食品や化粧品等の分野で広く利用されており、生体に対する安全性が確認されている(例えば、特許文献2参照)。従って、このようなバクテリアセルロース由来のナノ粒子またはマイクロ粒子を利用することによって、上述した金属ナノ粒子を利用する場合と比して、安全性の高いUVカット化粧品を提供することができる。

【0008】

また、バクテリアセルロース由来のナノ粒子またはマイクロ粒子、及びその製造方法として、セルロースを材料とした粒子(すなわちセルロース粒子)及びその製造方法が周知である(例えば、特許文献3参照)。

【0009】

特許文献3によれば、植物セルロースを溶媒に溶解することによってセルロース溶液を形成し、その後、このセルロース溶液を用い、該セルロース溶液に含まれている植物セルロースを結晶化することによってセルロース粒子を形成することができる。

【0010】

この特許文献3では、セルロース溶液の濃度を調整することによって、製造されるセルロース粒子を多孔粒子、すなわち表面から中心に向かって穿たれた多数の孔、すなわちポアを有する粒子とすることができ、かつこのポアの直径を調節することができる旨が開示されている。

【0011】

また、上述したセルロース溶液を形成するための溶媒として、NaOH、urea、及びtioureaの混合液を用いることが周知である(例えば、非特許文献2参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2008−169188号公報

【特許文献2】特開平09−025302号公報

【特許文献3】特開昭64−043530号公報

【非特許文献】

【0013】

【非特許文献1】Mari Tabuchi, Nature Biotechnology, 25(4)390−391(2007)

【非特許文献2】Huajin Jin,Chunxi Zha and Lixia Gu,Carbohydrate Reserch 342(2007)851−858

【発明の概要】

【発明が解決しようとする課題】

【0014】

上述したように、紫外線に起因する発癌が問題になっている近年では、より確実に紫外線から肌を保護するために、例えばUVカット化粧品等のさらなる紫外線防止機能の向上が望まれている。

【0015】

そこで、この発明の目的は、例えばUVカット化粧品等に用いる、紫外線を防止するための物質として、生体に対して安全なバクテリアセルロース由来のマイクロ粒子であって、かつより紫外線防止機能が向上したマイクロ粒子の製造方法を提供することにある。

【課題を解決するための手段】

【0016】

この発明に係る発明者が種々検討したところ、マイクロ粒子の紫外線防止機能を向上させるためには、マイクロ粒子を、複数のポアを有する多孔粒子とし、そのポアを好適な値で形成することが有効であることを見出した。

【0017】

そして、セルロース溶液を形成する工程と、このセルロース溶液に含まれているセルロースからマイクロ粒子を形成する工程とを含むマイクロ粒子の製造方法において、前記セルロース溶液の粘度を調整することによって、製造されるマイクロ粒子のポアの直径を調節することができ、その結果、紫外線防止機能を向上させることができることを見出した。

【0018】

そこで、上述の目的の達成を図るため、この発明によるマイクロ粒子の製造方法は以下の特徴を有している。

【0019】

すなわち、この発明によるマイクロ粒子の製造方法は、セルロースを溶媒に溶解することによってセルロース溶液を形成するセルロース溶液形成工程と、該セルロース溶液を用いて、該セルロース溶液に含まれている前記セルロースからマイクロ粒子を形成するマイクロ粒子形成工程とを含むマイクロ粒子の製造方法であって、セルロース溶液形成工程において、セルロースとしてのβ−1,4グルカンを、NaOH、urea、及びtioureaを混合して得た溶媒に溶解することによって、80〜200MPa・sの範囲内の粘度を有するセルロース溶液を形成する。

【0020】

また、この発明によるマイクロ粒子の製造方法によって製造されたマイクロ粒子の製造方法は以下の特徴を有している。

【0021】

すなわち、上述したマイクロ粒子の製造方法によって製造されたマイクロ粒子は、マイクロ粒子の表面及び内部に複数のポアを有している。そして、これら複数のポアは、各複数のポアの直径の平均値が4〜5μmの範囲内である。

【発明の効果】

【0022】

この発明によるマイクロ粒子の製造方法では、セルロースを主成分として用いるため、生体に対して安全なマイクロ粒子を製造することができる。そのため、この製造方法を用いて製造するマイクロ粒子は、例えば化粧品等に混合し、人肌に塗布する場合においても安全に使用することができる。

【0023】

また、この発明によるマイクロ粒子の製造方法では、上述したように、セルロース溶液形成工程において、セルロース溶液を80〜200MPa・sの範囲内に調整する。

【0024】

その結果、製造される複数のマイクロ粒子の直径を、各ポアの平均にして4〜5μmの範囲内とすることができ、それによって、他の範囲内の粘度に調整した場合と比して、製造するマイクロ粒子の紫外線防止機能を向上させることができる(この詳細は、後述する実施の形態において説明する)。

【図面の簡単な説明】

【0025】

【図1】この発明の第1の実施の形態によるマイクロ粒子の製造方法を示すフローチャートである。

【図2】(A)及び(B)は、この発明の第1の実施の形態によるマイクロ粒子の製造方法を用いて製造したマイクロ粒子の顕微鏡写真である。

【図3】(A)は、複数のポアを有するマイクロ粒子の顕微鏡写真であり、(B)は、ポアを有しないマイクロ粒子の顕微鏡写真である。

【図4】複数のポアを有するマイクロ粒子とポアを有しないマイクロ粒子との紫外線防止機能を比較するための図である。

【図5】セルロース溶液の濃度とマイクロ粒子の紫外線防止機能との相関を確認するための図である。

【図6】SDSを添加したセルロース溶液を用いて形成したマイクロ粒子の紫外線防止機能を確認するための図である。

【図7】バクテリアセルロースの培養日数とマイクロ粒子の紫外線防止機能との相関を確認するための図である。

【図8】β−1,4グルカンの粒子径とマイクロ粒子の紫外線防止機能との相関を確認するための図である。

【図9】凍結乾燥の際の水中におけるβ−1,4グルカンの濃度とマイクロ粒子の紫外線防止機能との相関を確認するための図である。

【発明を実施するための形態】

【0026】

以下、図面を参照して、この発明の好適な実施の形態について説明する。なお、各図は、この発明が理解できる程度に概略的に示してあるに過ぎない。また、以下に説明する実施の形態は、単なる好適例にすぎず、従って、この発明の構成は、以下に説明する図示の構成例のみに何ら限定されるものではなく、この発明の範囲を逸脱することなく、多くの変形や変更を行い得ることが明らかである。

【0027】

〈第1の実施の形態〉

第1の実施の形態では、紫外線防止機能を向上させるにために、粘度を好適に調整したセルロース溶液を形成し、このセルロース溶液を用いて、ポアの直径が好適に調整された多孔粒子であるマイクロ粒子を製造する方法について説明する。この製造方法は、セルロース溶液形成工程及びマイクロ粒子形成工程を含んでいる。以下、セルロース溶液形成工程から順に各工程につき説明する。

【0028】

図1は、この発明の第1の実施の形態を説明するための図であり、第1の実施の形態に係るマイクロ粒子の製造方法を示すフローチャートある。

【0029】

まず、セルロース溶液形成工程では、セルロースを溶媒に溶解することによってセルロース溶液を形成する(S1)。

【0030】

この第1の実施の形態では、セルロースとして、酢酸菌由来のバクテリアセルロースの離解物であるβ−1,4グルカンを用いる。

【0031】

バクテリアセルロースは、酢酸菌を周知の静置培養を用いて培養することによって得られる。

【0032】

ここで、製造するマイクロ粒子の紫外線防止機能を向上させるためには、このセルロース溶液形成工程において形成するセルロース溶液を80〜200MPa・sの範囲内、より好適には80〜120MPa・sの範囲内の粘度に調整するのが好ましい。

【0033】

そして、セルロース溶液の粘度を調整するためには、このセルロース溶液におけるβ−1,4グルカンの濃度を調整する必要がある。

【0034】

しかし、セルロース溶液の粘度は、β−1,4グルカンの濃度のみでなく、以下の各パラメータに依存する。

【0035】

すなわち、セルロース溶液の粘度は、バクテリアセルロースを静置培養する時間、バクテリアセルロースの離解物としてのβ−1,4グルカンのサイズ、及びβ−1,4グルカンを溶媒に溶解するために行う凍結乾燥の際の水中におけるβ−1,4グルカンの濃度に、それぞれ依存する(この詳細は後述する)。

【0036】

従って、セルロース溶液の粘度を正確に調整するためには、β−1,4グルカンの濃度を調整するのみでなく、これらの各パラメータ、すなわちバクテリアセルロースを静置培養する時間、バクテリアセルロースの離解物としてのβ−1,4グルカンのサイズ、及びβ−1,4グルカンを溶媒に溶解するために行う凍結乾燥の際の水中におけるβ−1,4グルカンの濃度を、それぞれ好適な値に調節する必要がある。

【0037】

そこで、セルロース溶液の粘度を正確に調整するために、バクテリアセルロースとして、酢酸菌を例えば3〜5日間の範囲内の日数で静置培養したバクテリアセルロースを用いるのが好ましい。

【0038】

また、バクテリアセルロースの離解物であるβ−1,4グルカンは、周知の離解処理を行うことによって得られる。

【0039】

すなわち、例えばこのバクテリアセルロースをミキサにかけることによって、バクテリアセルロースから離解した離解物が得られる。この離解処理において、離解物は、個片状に分割されて得られる。

【0040】

ここで、既に説明したように、セルロース溶液の粘度を正確に調整するために、β−1,4グルカンのサイズを好適な値に調節するのが好ましい。

【0041】

そのために、このβ−1,4グルカンを75〜125μmの範囲内、より好適には100μmの直径を有する粒子状とするのが好ましい。なお、上述したように、この粒子状とは、例えば板状またはフィルム状等でないことを意味し、粒子が必ずしも厳密な球の形状でない構造の状態も包含する概念である。

【0042】

そして、バクテリアセルロースから、75〜125μmの範囲内の直径を有する粒子状のβ−1,4グルカンを得るために、上述した離解処理として、バクテリアセルロースを4〜6分の範囲内の時間で、10000〜20000回転/分の範囲内の回転数でミキサにかけるのが好ましい。また、100μmの直径を有する粒子状のβ−1,4グルカンを得るためには、バクテリアセルロースを5分間、20000回転/分のミキサにかけるのが好ましい。

【0043】

この離解処理によって得られた離解物は、例えばβ−1,4グルカン及びβ1,3−グルカン等の複数の種類の離解物を含んでいる。そこで、得られた離解物からβ−1,4グルカンを選択的に精製するために、上述した離解処理によって得た離解物に対して、例えば0.1規定の水酸化ナトリウム水溶液を用いて、105℃において20分間の洗浄を10回行い、さらに、蒸留水を用いて105℃において20分間の洗浄を10回行う。その結果、上述した複数種の離解物から、β−1,4グルカンを選択的に得ることができる。

【0044】

そして、このβ−1,4グルカンを溶質として用いてセルロース溶液を形成するために、β−1,4グルカンに対して凍結乾燥を行う。

【0045】

より具体的には、β−1,4グルカンを水中に混入した状態で例えばファルコンチューブ内に収容し、例えば東京理化機器株式会社製のEYEL FDU−1200等の凍結乾燥機を用いて乾燥させる。

【0046】

このとき、セルロース溶液の粘度を正確に調整するために、β−1,4グルカン及び水の混合物におけるβ−1,4グルカンの濃度を以下のように調整するのが好ましい。

【0047】

すなわち、1mlの水当たりに乾燥重量にして0.9〜5.0mgの範囲内、より好ましくは1.0mgのβ−1,4グルカンを混入した濃度で凍結乾燥を行うのが好ましい。具体的には、例えば40mlの水と乾燥重量にして4mgのβ−1,4グルカンとを混合してファルコンチューブに収容するのが好ましい。

【0048】

そして、この凍結乾燥後のβ−1,4グルカンを溶媒に溶解することによってセルロース溶液を形成する。

【0049】

また、この第1の実施の形態では、溶媒として、NaOH、urea、及びtioureaを混合した溶媒を用いる。

【0050】

より具体的には、NaOHとして例えば和光純薬工業株式会社製の特級(型番:198−13765)、ureaとして例えば関東化学株式会社製の特級(型番:43009−00)、及びtioureaとして例えば関東化学株式会社製の特級(型番:40139−00)を、それぞれ溶媒の材料として用いるのが好ましい。

【0051】

そして、セルロース溶液を80〜200MPa・sの範囲内、より好適には80〜120MPa・sの範囲内の粘度に調整するために、NaOH、urea、及びtioureaをNaOH:urea:tiourea=8:8:6.5の重量濃度での混合比で混合した溶媒を用いるのが好ましい。

【0052】

また、セルロース溶液の粘度を80〜200MPa・sの範囲内に調整するために、上述したNaOH、urea、及びtioureaをNaOH:urea:tiourea=8:8:6.5の重量濃度での混合比で混合した溶媒に対して、β−1,4グルカンを1.5〜2.5wt%の範囲内の濃度で溶解するのが好ましい。

【0053】

また、セルロース溶液の粘度を80〜120MPa・sの範囲内に調整するために、上述したNaOH、urea、及びtioureaをNaOH:urea:tiourea=8:8:6.5の重量濃度での混合比で混合した溶媒に対して、β−1,4グルカンを1.5〜2.0wt%の範囲内の値の濃度で溶解するのが好ましい。

【0054】

より具体的には、セルロース溶液のβ−1,4グルカンの濃度を2.0wt%とする場合には、例えば、58.3mgのβ−1,4グルカンを、2.915mlの溶媒、すなわちNaOH、urea、及びtioureaの混合溶媒(以下、単に混合溶媒とも称する)に溶解するのが好ましい。また、セルロース溶液のβ−1,4グルカンの濃度を1.5wt%とする場合には、例えば、33.6mgのβ−1,4グルカンを、2.24mlの混合溶媒に溶解するのが好ましい。また、セルロース溶液のβ−1,4グルカンの濃度を2.5wt%とする場合には、例えば、68.1mgのβ−1,4グルカンを、2.724mlの混合溶媒に溶解するのが好ましい。

【0055】

また、β−1,4グルカンを溶媒、すなわちNaOH、urea、及びtioureaの混合溶媒に溶解する際には、例えばファルコンチューブ内にβ−1,4グルカンと混合溶媒とを収容して混合するのが好ましい。

【0056】

そして、β−1,4グルカン及び混合溶媒を収容したファルコンチューブを例えば−25℃で15分間冷却した後、ボルテックスを用いて攪拌することによってセルロース溶液を調製するのが好ましい。

【0057】

また、このセルロース溶液形成工程では、製造するマイクロ粒子の紫外線防止機能を向上させるために、セルロース溶液に対して例えば好ましくは0.01wt%の濃度となるように、SDS(Sodium Dodecyl Sulfate)を追加的に添加するのがより好適である。

【0058】

セルロース溶液にSDSを添加することによって、この第1の実施の形態において多孔粒子として形成されるマイクロ粒子が有する複数のポアの直径を、SDSを添加しない場合と比して拡張することができる。

【0059】

詳細は後述するが、この実施の形態において製造されるマイクロ粒子の紫外線防止機能は、該マイクロ粒子が有する複数のポアの直径が大きくなるに従い向上する傾向がある。そのため、SDSを添加してポアの直径を拡張することによって、製造されるマイクロ粒子の紫外線防止機能をさらに向上させることができる。

【0060】

なお、SDSとして、例えば和光純薬工業株式会社製の1級(型番:192−08672)を用いるのが好ましい。

【0061】

次に、マイクロ粒子形成工程では、上述したセルロース溶液形成工程において形成したセルロース溶液を用いて、このセルロース溶液に含まれているセルロース、すなわちβ−1,4グルカンからマイクロ粒子を形成する。

【0062】

このマイクロ粒子形成工程は、第1サブ工程及び第2サブ工程を含んでいる(S2及びS3)。

【0063】

まず、第1サブ工程では、セルロース溶液をシリコーンオイルに噴霧することによって、β−1,4グルカン含有シリコーンオイルを形成する(S2)。

【0064】

そのために、例えば三角フラスコに100mlのシリコーンオイル(例えば好ましくはSINETSU製のKF−54)を収容し、このシリコーンオイルに対して、スプレーガンを用いてセルロース溶液を噴霧するのが好ましい。

【0065】

ここで、スプレーガンとして、例えば、ニードルスプレーガン(例えば冨田エンジニアルング社製のFU−3−6)、ニードルスプレーガン用コントローラ(例えば冨田エンジニアリング株式会社製のASV−100)、及びエアコンプレッサ(例えばリョービ社製のACP−60)を組み合わせて構成し、セルロース溶液の噴霧に際して、ニードルスプレーガンの圧力を0.4MPa及びニードルスプレーガン用コントローラの圧力を0.35MPaに設定するのが好ましい。

【0066】

次に、第2サブ工程では、上述した第1サブ工程において形成したβ−1,4グルカン含有シリコーンオイルを冷却することによって、このβ−1,4グルカン含有シリコーンオイルに含まれているβ−1,4グルカンからマイクロ粒子を形成する(S3)。

【0067】

そのために、第1サブ工程において三角フラスコ中で形成したβ−1,4グルカン含有シリコーンオイルを例えば50ml程度ポリビーカーに移し、ポリビーカーに収容した状態で液体窒素を用いて急速冷却(例えば−200℃)するのが好ましい。そして、この冷却の結果、シリコーンオイル中に含まれた状態でマイクロ粒子が形成される。

【0068】

この第1の実施の形態では、これら第1サブ工程及び第2サブ工程を含むマイクロ粒子形成工程によってマイクロ粒子を形成した後、次いで、形成したマイクロ粒子を含むシリコーンオイル(以下、マイクロ粒子含有シリコーンオイルとも称する)を中和する(S4)。

【0069】

そのために、まず、第2サブ工程における冷却を行った後、マイクロ粒子含有シリコーンオイルを例えば冷蔵庫に収容し、−20℃の温度下において1時間放置することによって解凍する。

【0070】

そして、解凍されたマイクロ粒子含有シリコーンオイルに対して、例えば好ましくは20%硫酸(例えば和光純薬工業株式会社製の特級(型番:082−0042))を7〜8mlの範囲内の体積で添加することによって中和する。さらに、より好ましくは、中和したマイクロ粒子含有シリコーンオイルを、例えばスパツチュラで混ぜながら、ヘキサン(例えば和光純薬工業株式会社製の1級(型番:37390−00))を用いて洗浄する。

【0071】

次に、篩を用いて、マイクロ粒子含有シリコーンオイルに含まれているマイクロ粒子を回収する(S5)。

【0072】

より具体的には、メッシュサイズが例えば212μm、106μm、及び53μmのステンレス製の篩を用いることによって、マイクロ粒子含有シリコーンオイルに含まれているマイクロ粒子を、用途に応じたサイズ別に分けて回収するのが好ましい。例えば、マイクロ粒子を、UVカット化粧品等の材料となる化粧品基剤に混合して使用する場合には、メッシュサイズが212μmの篩を通過し、かつ106μmの篩上に堆積したマイクロ粒子(すなわち粒子の直径が概ね106〜212μmの範囲内のマイクロ粒子)、及びメッシュサイズが106μmの篩を通過し、かつ53μmの篩上に堆積したマイクロ粒子(すなわち粒子の直径が概ね53〜106μmの範囲内のマイクロ粒子)を回収するのが好ましい。

【0073】

メッシュサイズが212μmの篩を通過し、かつ106μmの篩上に堆積したマイクロ粒子21、及びメッシュサイズが106μmの篩を通過し、かつ53μmの篩上に堆積したマイクロ粒子23を撮影して得た写真を図2(A)及び(B)に示す。

【0074】

図2(A)は、マイクロ粒子21を1000倍の倍率で撮影した顕微鏡写真であり、図2(B)は、マイクロ粒子23を1000倍の倍率で撮影した顕微鏡写真である。これら顕微鏡写真は、日本電子株式会社製の走査型電子顕微鏡JSM−5200を用いて撮影した。

【0075】

なお、これらマイクロ粒子21及びマイクロ粒子23は、上述したセルロース溶液形成工程において、セルロース溶液の粘度を120MPa・sに調整して形成した。

【0076】

マイクロ粒子21及びマイクロ粒子23は、繊維状のβ−1,4グルカンが絡まり合って粒子を構成している。

【0077】

そして、図2(A)及び(B)から理解できるように、マイクロ粒子21及びマイクロ粒子23は、β−1,4グルカンの繊維の間隙として構成されている複数のポア25及び27を、粒子表面及び粒子内部に有している。

【0078】

これら複数のポア25及び27は、それぞれ粒子表面に沿った直径が、各複数のポア25または27の直径の平均値にして5.0μm程度であった。

【0079】

また、マイクロ粒子21及びマイクロ粒子23では、粒子表面に形成されているポアと粒子内部に形成されているポアとが、各々部分的に重なり合っている。

【0080】

また、これら複数のポア25及び27は、粒子表面に沿った平面形状が例えば五角形等の多角形状のポアを含んでいることが観察された。

【0081】

さらに、ポア25及び27の周を構成するβ−1,4グルカンの繊維が、これらポア23及び25よりもさらに小型の孔(すなわちサブポア)を形成していることが観察された。

【0082】

また、マイクロ粒子21及びマイクロ粒子23は、セルロースを主成分として構成されているため、生体に対して安全なマイクロ粒子である。そのため、この第1の実施の形態に係る製造方法を用いて製造されたこれらマイクロ粒子21及びマイクロ粒子23は、十分な洗浄を経て完全に溶媒を除去すれば、例えば化粧品等に混合し、人肌に塗布する場合においても安全に使用することができる。

【0083】

ここで、この出願に係る発明者は、この第1の実施の形態によるマイクロ粒子の製造方法について、製造するマイクロ粒子の紫外線防止機能を向上させるための好適な製造条件を確認するために、種々の実験を行った。以下、図面を参照して各実験及びその結果につい説明する。

【0084】

まず、発明者は、マイクロ粒子が複数のポアを有する場合(すなわちマイクロ粒子が多孔粒子である場合)とポアを有しない場合とで、それぞれの紫外線防止機能を比較する実験を行った。

【0085】

図3(A)及び(B)は、この実験に試料として用いたマイクロ粒子を示す図である。そして、図3(A)は、試料を500倍の倍率で撮影した顕微鏡写真であり、図3(B)は、試料を500倍の倍率で撮影した顕微鏡写真である。なお、これら顕微鏡写真は、日本電子株式会社製の走査型電子顕微鏡JSM−5200を用いて撮影した。

【0086】

この実験では、図3(A)に示す、上述した第1の実施の形態に係る製造方法を用いて製造した、複数のポア33を有するマイクロ粒子31、及び図3(B)に示す、ポアを有しないマイクロ粒子35を試料として使用した。

【0087】

複数のポアを有する試料は、上述のセルロース溶液形成工程において120MPa・sの粘度に調整したセルロース溶液を形成し、このセルロース溶液を用いてマイクロ粒子を形成することによって得た。なお、セルロース溶液の粘度は、CBC株式会社製のVISCOMATE VM−10A−Mを用いて室温(この場合には、より具体的には23℃)において測定し、溶液全体の粘度の平均値を測定値とした。

【0088】

また、ポアを有しない試料は、上述の複数のポアを有する試料を、室温(23℃)下で24時間放置乾燥し、粒子を収縮させることによってポアを消失させて得た。

【0089】

そして、これらの各試料についてそれぞれ光透過スペクトルを測定することによって、紫外線防止機能を比較した。なお、この測定では、株式会社スクラム製のSpectrophotometer Nanodrop ND−1000を用いて光透過スペクトルを測定した。

【0090】

図4は、この実験の結果を示す図であり、複数のポアを有する試料、及びポアを有しない試料の光透過スペクトルを示す図である。図4において、縦軸は光透過率の相対値を、また、横軸は照射した光の波長をnm単位で目盛ってある。

【0091】

また、図4において、曲線41は複数のポアを有する試料の光透過スペクトルを、また、曲線43はポアを有しない試料の光透過スペクトルを、それぞれ示している。

【0092】

図4の結果から明らかなように、複数のポアを有するマイクロ粒子は、ポアを有しないマイクロ粒子と比して、少なくとも200〜750nmの範囲に渡って透過率が低くなっている。そして、250〜270nm付近の紫外領域においても、複数のポアを有するマイクロ粒子は、ポアを有しないマイクロ粒子と比して透過率が低いことがわかる。従って、複数のポアを有するマイクロ粒子は、ポアを有しないマイクロ粒子と比して、紫外線防止機能が優れていることが明らかである。

【0093】

そして、この結果から、マイクロ粒子を、複数のポアを有する多孔粒子とすることが、紫外線防止機能を向上するために有効であることが確認された。

【0094】

次に、発明者は、上述したセルロース溶液形成工程において形成するセルロース溶液の濃度、セルロース溶液の粘度、形成されるマイクロ粒子のポアの直径、及びマイクロ粒子の紫外線防止機能の相関を確認するための実験を行った。

【0095】

この実験では、セルロース溶液形成工程において形成するセルロース溶液の粘度をそれぞれ異なる値に調整し、これら各粘度のセルロース溶液を用いて試料としてのマイクロ粒子を形成した。そして、各マイクロ粒子のポアの直径を測定するとともに、これら各マイクロ粒子の紫外線防止機能を確認した。

【0096】

なお、この実験では、上述した試料を作成するために、酢酸菌を3〜5日間の範囲内の時間で静置培養したバクテリアセルロースを離解処理して得たβ−1,4グルカンであって、100μmの直径を有する粒子状のβ−1,4グルカンを材料として用いた。そして、このβ−1,4グルカンを、混合溶媒に溶解する前に、1mlの水に対して乾燥重量にして1mgの重量で混入した状態で凍結乾燥を行った。

【0097】

表1に、使用した各試料の作成条件(すなわちセルロース溶液中のβ−1,4グルカンの濃度、及びセルロース溶液の粘度)、及びこれら各試料としてのマイクロ粒子が有する複数のポアの直径の測定結果を平均値で示す。

【0098】

【表1】

【0099】

試料a1は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を1.0wt%に調整し、その結果、粘度を40MPa・sに調整したセルロース溶液を用いて作成した。

【0100】

また、試料a2は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を1.5wt%に調整し、その結果、粘度を80MPa・sに調整したセルロース溶液を用いて作成した。

【0101】

また、試料a3は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を2.0wt%に調整し、その結果、粘度を120MPa・sに調整したセルロース溶液を用いて作成した。

【0102】

また、試料a4は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を2.5wt%に調整し、その結果、粘度を200MPa・sに調整したセルロース溶液を用いて作成した。

【0103】

また、試料a5は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を3.0wt%に調整し、その結果、粘度を360MPa・sに調整したセルロース溶液を用いて作成した。

【0104】

また、試料a6は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を3.5wt%に調整し、その結果、粘度を480MPa・sに調整したセルロース溶液を用いて作成した。

【0105】

また、試料a7は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を4.0wt%に調整し、その結果、粘度を760MPa・sに調整したセルロース溶液を用いて作成した。

【0106】

なお、セルロース溶液の粘度は、CBC株式会社製のVISCOMATE VM−10A−Mを用いて室温(より具体的には23℃)において測定し、溶液全体の粘度の平均値を測定値とした。

【0107】

そして、表1に示すように、試料a1では、マイクロ粒子が有する複数のポアの直径の平均値が6.0μmとなった。

【0108】

また、試料a2では、ポアの直径の平均値が5.0μmとなった。

【0109】

また、試料a3では、ポアの直径の平均値が5.0μmとなった。

【0110】

また、試料a4では、ポアの直径の平均値が4.0μmとなった。

【0111】

また、試料a5では、ポアの直径の平均値が1.0μmとなった。

【0112】

また、試料a6では、ポアの直径の平均値が0.9μmとなった。

【0113】

また、試料a7では、ポアの直径の平均値が0.8μmとなった。

【0114】

なお、ポアの直径は、各試料を日本電子株式会社製の走査型電子顕微鏡JSM−5200を用いて撮影し、得られた顕微鏡写真を用いて測定した。

【0115】

そして、これら各試料のうちa1〜a5及びa7についてそれぞれ光透過スペクトルを測定することによって、紫外線防止機能を比較した。なお、この測定では、株式会社スクラム製のSpectrophotometer Nanodrop ND−1000を用いて光透過スペクトルを測定した。

【0116】

図5は、この実験の結果を示す図であり、上述した試料a1〜a5及びa7の光透過スペクトルを示す図である。図5において、縦軸は光透過率の相対値を、また、横軸は照射した光の波長をnm単位で目盛ってある。

【0117】

また、図5において、曲線51は試料a1の光透過スペクトルを、曲線52は試料a2の光透過スペクトルを、曲線53は試料a3の光透過スペクトルを、曲線54は試料a4の光透過スペクトルを、曲線55は試料a5の光透過スペクトルを、及び曲線57は試料a7の光透過スペクトルを、それぞれ示している。

【0118】

図5における試料a2〜a5及びa7の結果(曲線52〜55及び57)を比較すると、ポアの直径が大きくなるほど、紫外線防止機能が向上することがわかる。

【0119】

しかし、試料a1は、各試料の中でポアの直径の平均値が最大であるが、透過率が最も高く、紫外線防止機能が劣っている。

【0120】

試料a1が他の試料と比して紫外線防止機能が劣っているのは、セルロース溶液形成工程において形成するセルロース溶液の粘度が、他の試料と比して小さいことに起因していると考えられる。すなわち、試料a1のマイクロ粒子は、粘度の小さいセルロース溶液を用いて形成したため、他の試料と比して粒子としての形状が機械的に著しく緩い。その結果、他の試料と比して光が透過しやすく、従って、紫外線防止機能が劣っていると考えられる。

【0121】

この結果から、紫外線防止機能を向上させるに当たり、マイクロ粒子を確実に粒子状とすることが好ましいことが確認された。そして、マイクロ粒子を確実に粒子状とするために、図5及び表1の結果から、セルロース溶液形成工程において形成するセルロース溶液の粘度を少なくとも80MPa・s以上とすることが好適であることが確認された。

【0122】

また、図5から、試料a2、a3、及びa4は、250〜270nm付近の紫外領域を含む少なくとも200〜750nmの範囲に渡って、他の試料と比して透過率が低いことがわかる。特に、試料a2及びa3は、他の試料と比して著しく透過率が低くなった。

【0123】

従って、以上の結果から、紫外線防止機能を向上させるために、マイクロ粒子が有する複数のポアの直径が平均値にして4〜5μmの範囲内、特に5μm程度とすることが好適であることが確認された。

【0124】

そして、表1から、マイクロ粒子のポアの直径を平均値にして4〜5μmの範囲内とするためには、セルロース溶液形成工程において形成するセルロース溶液を80〜200MPa・sの範囲内の粘度に、また、ポアの直径を平均値にして5μmとするためには、セルロース溶液形成工程において形成するセルロース溶液を80〜120MPa・sの範囲内の粘度に調整するのが好適であることが確認された。

【0125】

さらに、表1から、セルロース溶液を80〜200MPa・sの範囲内の粘度に調整するためには、β−1,4グルカンを1.5〜2.5wt%の範囲内の濃度に、また、セルロース溶液を80〜120MPa・sの範囲内の粘度に調整するためには、β−1,4グルカンを1.5〜2.0wt%の範囲内の濃度に調整するのが好適であることが確認された。

【0126】

次に、発明者は、上述したセルロース溶液形成工程において形成するセルロース溶液に上述したSDSを添加した場合の、形成されるマイクロ粒子のポアの直径、及び紫外線防止機能に関する効果を確認するための実験を行った。

【0127】

この実験では、セルロース溶液形成工程において、セルロース溶液にSDSを添加した場合とSDSを添加しない場合との、形成されるマイクロ粒子のポアの直径及び紫外線防止機能を比較した。

【0128】

そのために、SDSを添加したセルロース溶液とSDSを添加しないセルロース溶液をそれぞれ形成し、これら各セルロース溶液を用いて試料としてのマイクロ粒子を形成した。そして、各マイクロ粒子のポアの直径を測定するとともに、これら各マイクロ粒子の紫外線防止機能を確認した。この実験では、SDSとして和光純薬工業株式会社製の1級(型番:192−08672)を用いた。

【0129】

なお、この実験においてセルロース溶液の材料としたβ−1,4グルカンは、上述した図5に係る実験に用いたものと同様のものを用いた。

【0130】

表2に、使用した各試料の作成条件(すなわちセルロース溶液の粘度、及びSDS添加の有無)、及びこれら各試料としてのマイクロ粒子が有する複数のポアの直径の測定結果(複数のポアの直径の平均値)と観察結果を示す。

【0131】

【表2】

【0132】

試料b1は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を1.5wt%に調整し、その結果、粘度を80MPa・sに調整し、かつSDSを添加せずに形成したセルロース溶液を用いて作成した。

【0133】

また、試料b2は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を1.5wt%に調整し、その結果、粘度を80MPa・sに調整し、かつSDSを0.01wt%の濃度となるように添加して形成したセルロース溶液を用いて作成した。

【0134】

また、試料b3は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を2.0wt%に調整し、その結果、粘度を120MPa・sに調整し、かつSDSを添加せずに形成したセルロース溶液を用いて作成した。

【0135】

また、試料b4は、セルロース溶液形成工程においてβ−1,4グルカンの濃度を2.0wt%に調整し、その結果、粘度を120MPa・sに調整し、かつSDSを0.01wt%の濃度となるように添加して形成したセルロース溶液を用いて作成した。

【0136】

なお、セルロース溶液の粘度は、CBC株式会社製のVISCOMATE VM−10A−Mを用いて室温(より具体的には23℃)において測定し、溶液全体の粘度の平均値を測定値とした。

【0137】

そして、表2に示すように、試料b1では、マイクロ粒子が有する複数のポアの直径の平均値が5.0μmとなった。

【0138】

また、試料b2では、マイクロ粒子が有する複数のポアの直径の平均値が8.0μmとなった。そして、複数のポアのうちの一部は、10μm程度の直径で形成されていることが観察された。

【0139】

また、試料b3では、マイクロ粒子が有する複数のポアの直径の平均値が5.0μmとなった。

【0140】

また、試料b4では、マイクロ粒子が有する複数のポアの直径の平均値が6.0μmとなった。そして、複数のポアのうちの一部は、10μm程度の直径で形成されていることが観察された。

【0141】

これらの結果から明らかなように、セルロース形成工程においてSDSを添加してセルロース溶液を形成することによって、製造されるマイクロ粒子が有する複数のポアを拡張する、より具体的には、10μm程度の直径を有するポアを含む複数のポアを形成できることが確認された。

【0142】

また、これら各試料b1〜b4についてそれぞれ光透過スペクトルを測定することによって、紫外線防止機能を比較した。なお、この測定では、株式会社スクラム製のSpectrophotometer Nanodrop ND−1000を用いて光透過スペクトルを測定した。

【0143】

図6は、この実験の結果を示す図であり、上述した試料b1〜b4の光透過スペクトルを示す図である。図6において、縦軸は光透過率の相対値を、また、横軸は照射した光の波長をnm単位で目盛ってある。

【0144】

また、図6において、曲線61は試料b1の光透過スペクトルを、曲線62は試料b2の光透過スペクトルを、曲線63は試料b3の光透過スペクトルを、及び曲線64は試料b4の光透過スペクトルを、それぞれ示している。

【0145】

図6における各試料の結果を比較すると、SDSを添加したセルロース溶液を用いて作成した試料は、SDS無添加のセルロース溶液を用いて作成した試料と比して、250〜270nm付近の紫外領域を含む少なくとも200〜750nmの範囲に渡って、光透過率が低いことが明らかである。

【0146】

従って、この結果から、セルロース溶液にSDSを添加し、製造されるマイクロ粒子のポアを部分的に拡張させることが、紫外線防止機能の向上に有利であることが確認された。

【0147】

ここで、上述した図5に係る実験において既に説明したように、セルロース溶液形成工程においてセルロース溶液の粘度を低く(より具体的には例えば40MPa・s程度に)調整した場合には、ポアの直径が拡大されるももの、製造されるマイクロ粒子の粒子形状が機械的に緩く、その結果、紫外線防止機能を向上させるに当たり不利である。

【0148】

しかし、表2及び図6の結果から明らかなように、SDSを添加してセルロース溶液を形成することによって、このセルロース溶液の粘度を、製造されるマイクロ粒子を確実に粒子形状とすることができる粘度(より具体的には例えば80MPa・s以上)に調整した場合においても、ポアの直径を拡張することができ、その結果、紫外線防止機能を向上させることができる。

【0149】

次に、発明者は、β−1,4グルカンを形成するための出発材料であるバクテリアセルロースの培養日数、セルロース溶液形成工程において形成されるセルロース溶液の粘度、及び形成されるマイクロ粒子の紫外線防止機能の相関を確認するための実験を行った。

【0150】

この実験では、酢酸菌を互いに異なる日数で静置培養して得たバクテリアセルロースを試料として用意し、これら各試料から各々の離解物としてβ−1,4グルカンを形成した。そして、セルロース溶液形成工程において、これら培養日数の異なる試料から得た各β−1,4グルカンをそれぞれ材料としてセルロース溶液を形成し粘度を測定した。その後、各々のセルロース溶液を用いてマイクロ粒子を形成した。さらに、形成した各マイクロ粒子の紫外線防止機能を確認した。

【0151】

なお、この実験では、各バクテリアセルロースの離解物としてのβ−1,4グルカンを、100μmの直径を有する粒子状のβ−1,4グルカンとした。そして、このβ−1,4グルカンを、混合溶媒に溶解する前に、1mlの水に対して乾燥重量にして1.0mgの重量で混入した状態で凍結乾燥を行った。

【0152】

また、この実験では、セルロース溶液を、β−1,4グルカンの濃度を2.0wt%に調整して形成した。

【0153】

表3に、各試料の静置培養日数、及び各試料から得たβ−1,4グルカンを材料として形成したセルロース溶液の粘度の測定結果を示す。

【0154】

【表3】

【0155】

なお、セルロース溶液の粘度は、CBC株式会社製のVISCOMATE VM−10A−Mを用いて室温(より具体的には23℃)において測定し、溶液全体の粘度の平均値を測定値とした。

【0156】

表3に示すように、培養日数を1日とした試料c1を用いてβ−1,4グルカンを形成した場合には、セルロース溶液の粘度が40MPa・sとなった。

【0157】

また、培養日数を2日とした試料c2を用いてβ−1,4グルカンを形成した場合には、セルロース溶液の粘度が70MPa・sとなった。

【0158】

また、培養日数を3日とした試料c3を用いてβ−1,4グルカンを形成した場合には、セルロース溶液の粘度が120MPa・sとなった。

【0159】

また、培養日数を4日とした試料c4を用いてβ−1,4グルカンを形成した場合には、セルロース溶液の粘度が120MPa・sとなった。

【0160】

また、培養日数を5日とした試料c5を用いてβ−1,4グルカンを形成した場合には、セルロース溶液の粘度が120MPa・sとなった。

【0161】

また、培養日数を6日とした試料c6を用いてβ−1,4グルカンを形成した場合には、セルロース溶液の粘度が160MPa・sとなった。

【0162】

また、培養日数を7日とした試料c7を用いてβ−1,4グルカンを形成した場合には、セルロース溶液の粘度が200MPa・sとなった。

【0163】

また、培養日数を14日とした試料c8を用いてβ−1,4グルカンを形成した場合には、セルロース溶液の粘度が200MPa・sとなった。

【0164】

これらの結果から明らかなように、β−1,4グルカンの濃度を一定とした場合であっても、β−1,4グルカンの出発材料としてのバクテリアセルロースの培養日数が異なることによって、セルロース溶液の粘度が変化することが確認された。

【0165】

そして、表3の結果から、セルロース溶液の粘度を、上述した図5に係る実験において確認された、β−1,4グルカンの濃度を2.0wt%とした場合における好適値、すなわち120MPa・sに正確に調整するためには、バクテリアセルロースの培養日数を3〜5日の範囲内の日数とするのが好適であることが確かめられた。

【0166】

また、これら各試料のうちc1、c3、c5、及びc7に係るバクテリアセルロースを用いて形成したマイクロ粒子についてそれぞれ光透過スペクトルを測定することによって、紫外線防止機能を比較した。なお、この測定では、株式会社スクラム製のSpectrophotometer Nanodrop ND−1000を用いて光透過スペクトルを測定した。

【0167】

図7は、この実験の結果を示す図であり、上述した試料c1、c3、c5、及びc7を用いて形成したマイクロ粒子の光透過スペクトルを示す図である。図7において、縦軸は光透過率の相対値を、また、横軸は照射した光の波長をnm単位で目盛ってある。

【0168】

また、図7において、曲線71は試料c1を用いて形成したマイクロ粒子の光透過スペクトルを、曲線73は試料c3を用いて形成したマイクロ粒子の光透過スペクトルを、曲線75は試料c5を用いて形成したマイクロ粒子の光透過スペクトルを、及び曲線77は試料c7を用いて形成したマイクロ粒子の光透過スペクトルを、それぞれ示している。

【0169】

図7の結果から、試料c3及びc5を用いて形成したマイクロ粒子は、試料c1及びc7を用いて形成したマイクロ粒子と比して、250〜270nm付近の紫外領域を含む少なくとも200〜750nmの範囲に渡って、他の試料と比して透過率が低いことが明らかである。

【0170】

従って、図7及び表3から、3〜5日の範囲内の日数で培養したバクテリアセルロースを用いることによって、粘度を好適に調整することができ、その結果、マイクロ粒子の紫外線防止機能が向上することが確認された。

【0171】

次に、発明者は、セルロース溶液の材料として用いるβ−1,4グルカンの粒子径(すなわち粒子の直径)、セルロース溶液形成工程において形成されるセルロース溶液の粘度、及び形成されるマイクロ粒子の紫外線防止機能の相関を確認するための実験を行った。

【0172】

この実験では、異なる粒子径を有するβ−1,4グルカンを試料として用意した。そして、これら各β−1,4グルカンをそれぞれ材料としてセルロース溶液を形成し粘度を測定した。その後、各々のセルロース溶液を用いてマイクロ粒子を形成した。さらに、形成した各マイクロ粒子の紫外線防止機能を確認した。

【0173】

なお、この実験では、酢酸菌を3〜5日間の範囲内の時間で静置培養したバクテリアセルロースを離解処理することによって、上述した各試料を用意した。そして、これら各試料としてのβ−1,4グルカンを、混合溶媒に溶解する前に、1mlの水に対して乾燥重量にして1.0mgの重量で混入した状態で凍結乾燥を行った。

【0174】

また、この実験では、セルロース溶液を、β−1,4グルカンの濃度を2.0wt%に調整して形成した。

【0175】

表4に、各試料の粒子径、及び各試料を材料として形成したセルロース溶液の粘度の測定結果を示す。

【0176】

【表4】

【0177】

なお、セルロース溶液の粘度は、CBC株式会社製のVISCOMATE VM−10A−Mを用いて室温(より具体的には23℃)において測定し、溶液全体の粘度の平均値を測定値とした。

【0178】

表4に示すように、粒子径を50μmとした試料d1を材料として形成したセルロース溶液では、粘度が80MPa・sとなった。

【0179】

また、粒子径を75μmとした試料d2を材料として形成したセルロース溶液では、粘度が100MPa・sとなった。

【0180】

また、粒子径を100μmとした試料d3を材料として形成したセルロース溶液では、粘度が120MPa・sとなった。

【0181】

また、粒子径を125μmとした試料d4を材料として形成したセルロース溶液では、粘度が125MPa・sとなった。

【0182】

また、粒子径を150μmとした試料d5を材料として形成したセルロース溶液では、粘度が160MPa・sとなった。

【0183】

また、粒子径を250μmとした試料d6を材料として形成したセルロース溶液では、粘度が200MPa・sとなった。

【0184】

また、粒子径を500μmとした試料d7を材料として形成したセルロース溶液では、粘度が280MPa・sとなった。

【0185】

これらの結果から明らかなように、β−1,4グルカンの濃度を一定とした場合であっても、β−1,4グルカンの粒子径が異なることによって、セルロース溶液の粘度が変化することが確認された。

【0186】

そして、表4の結果から、セルロース溶液の粘度を、上述した図5に係る実験において確認された、β−1,4グルカンの濃度を2.0wt%とした場合における好適値、すなわち120MPa・sの近傍の値に調整するためには、β−1,4グルカンの粒子径を75〜125μmとするのが好適であることが確かめられた。さらに、β−1,4グルカンの濃度を2.0wt%とした場合において、セルロース溶液の粘度をより正確に120MPa・sに調整するためには、β−1,4グルカンの粒子径を100μmとするのが好適であることが確かめられた。

【0187】

また、これら各試料のうちd1〜d4、d6、及びd7に係るβ−1,4グルカンを用いて形成したマイクロ粒子についてそれぞれ光透過スペクトルを測定することによって、紫外線防止機能を比較した。なお、この測定では、株式会社スクラム製のSpectrophotometer Nanodrop ND−1000を用いて光透過スペクトルを測定した。

【0188】

図8は、この実験の結果を示す図であり、上述した試料d1〜d4、d6、及びd7を用いて形成したマイクロ粒子の光透過スペクトルを示す図である。図8において、縦軸は光透過率の相対値を、また、横軸は照射した光の波長をnm単位で目盛ってある。

【0189】

また、図8において、曲線81は試料d1を用いて形成したマイクロ粒子の光透過スペクトルを、曲線82は試料d2を用いて形成したマイクロ粒子の光透過スペクトルを、曲線83は試料d3を用いて形成したマイクロ粒子の光透過スペクトルを、曲線84は試料d4を用いて形成したマイクロ粒子の光透過スペクトルを、曲線86は試料d6を用いて形成したマイクロ粒子の光透過スペクトルを、及び曲線87は試料d7を用いて形成したマイクロ粒子の光透過スペクトルを、それぞれ示している。

【0190】

図8の結果から、試料d2、d3、及びd4を用いて形成したマイクロ粒子は、その他の試料を用いて形成したマイクロ粒子と比して、250〜270nm付近の紫外領域を含む少なくとも200〜750nmの範囲に渡って、他の試料と比して透過率が低いことが明らかである。特に、試料d3を用いて形成したマイクロ粒子、すなわち粘度が120MPa・sに調整されたセルロース溶液を用いて形成したマイクロ粒子は、250〜270nm付近の紫外領域を含む少なくとも200〜750nmの範囲に渡って、最も透過率が低くなることが確認された。

【0191】

従って、図8及び表4から、75〜125μmの範囲内、より好適には100μmの粒子径を有するβ−1,4グルカンを用いることによって、粘度を好適に調整することができ、その結果、マイクロ粒子の紫外線防止機能が向上することが確認された。

【0192】

次に、発明者は、β−1,4グルカンを溶媒に溶解するために行う凍結乾燥の際の水中におけるβ−1,4グルカンの濃度、セルロース溶液形成工程において形成されるセルロース溶液の粘度、及び形成されるマイクロ粒子の紫外線防止機能の相関を確認するための実験を行った。

【0193】

この実験では、β−1,4グルカンを混合溶媒に溶解するに際して、1mlの水に対して互いに異なる乾燥重量のβ−1,4グルカンを混入して凍結乾燥した当該β−1,4グルカンを試料として用意した。そして、これら各β−1,4グルカンをそれぞれ材料としてセルロース溶液を形成し粘度を測定した。その後、各々のセルロース溶液を用いてマイクロ粒子を形成した。さらに、形成した各マイクロ粒子の紫外線防止機能を確認した。

【0194】

なお、この実験では、上述した試料を作成するために、酢酸菌を3〜5日間の範囲内の時間で静置培養したバクテリアセルロースを離解処理して得たβ−1,4グルカンであって、100μmの直径を有する粒子状のβ−1,4グルカンを材料として用いた。

【0195】

また、この実験では、セルロース溶液を、β−1,4グルカンの濃度を2.0wt%に調整して形成した。

【0196】

表5に、各試料の凍結乾燥を行った際の水中の濃度、及び各試料を材料として形成したセルロース溶液の粘度の測定結果を示す。

【0197】

【表5】

【0198】

なお、濃度については、水1mlに対するβ−1,4グルカンの混入量を、β−1,4グルカンの乾燥重量で示してある。また、セルロース溶液の粘度は、CBC株式会社製のVISCOMATE VM−10A−Mを用いて室温(より具体的には23℃)において測定し、溶液全体の粘度の平均値を測定値とした。

【0199】

表5に示すように、試料e1は、水1mlに対して0.5mgのβ−1,4グルカンを混入して凍結乾燥することによって作成した。そして、試料e1を材料として形成したセルロース溶液では、粘度が40MPa・sとなった。

【0200】

また、試料e2は、水1mlに対して0.8mgのβ−1,4グルカンを混入して凍結乾燥することによって作成した。そして、試料e2を材料として形成したセルロース溶液では、粘度が85MPa・sとなった。

【0201】

また、試料e3は、水1mlに対して0.9mgのβ−1,4グルカンを混入して凍結乾燥することによって作成した。そして、試料e3を材料として形成したセルロース溶液では、粘度が115MPa・sとなった。

【0202】

また、試料e4は、水1mlに対して1.0mgのβ−1,4グルカンを混入して凍結乾燥することによって作成した。そして、試料e4を材料として形成したセルロース溶液では、粘度が120MPa・sとなった。

【0203】

また、試料e5は、水1mlに対して5.0mgのβ−1,4グルカンを混入して凍結乾燥することによって作成した。そして、試料e5を材料として形成したセルロース溶液では、粘度が160MPa・sとなった。

【0204】

また、試料e6は、水1mlに対して6.0mgのβ−1,4グルカンを混入して凍結乾燥することによって作成した。そして、試料e6を材料として形成したセルロース溶液では、粘度が200MPa・sとなった。

【0205】

また、試料e7は、水1mlに対して10mgのβ−1,4グルカンを混入して凍結乾燥することによって作成した。そして、試料e7を材料として形成したセルロース溶液では、粘度が360MPa・sとなった。

【0206】

また、試料e8は、水1mlに対して20mgのβ−1,4グルカンを混入して凍結乾燥することによって作成した。そして、試料e8を材料として形成したセルロース溶液では、粘度が450MPa・sとなった。

【0207】

これらの結果から明らかなように、β−1,4グルカンの濃度を一定とした場合であっても、凍結乾燥の際の水中のβ−1,4グルカンの濃度が異なることによって、セルロース溶液の粘度が変化することが確認された。

【0208】

そして、表5の結果から、セルロース溶液の粘度を、上述した図5に係る実験において確認された、β−1,4グルカンの濃度を2.0wt%とした場合における好適値、すなわち120MPa・sの近傍の値に調整するためには、凍結乾燥を行うに際して水1ml当たり0.9〜5.0mgの範囲内の乾燥重量のβ−1,4グルカンを混入させるのが好適であることが確かめられた。さらに、β−1,4グルカンの濃度を2.0wt%とした場合において、セルロース溶液の粘度をより正確に120MPa・sに調整するためには、凍結乾燥を行うに際して水1ml当たり1.0mgの範囲内の乾燥重量のβ−1,4グルカンを混入させるのが好適であることが確かめられた。

【0209】

また、これら各試料のうちe1、e4、e5、及びe8に係るβ−1,4グルカンを用いて形成したマイクロ粒子についてそれぞれ光透過スペクトルを測定することによって、紫外線防止機能を比較した。なお、この測定では、株式会社スクラム製のSpectrophotometer Nanodrop ND−1000を用いて光透過スペクトルを測定した。

【0210】

図9は、この実験の結果を示す図であり、上述した試料e1、e4、e5、及びe8を用いて形成したマイクロ粒子の光透過スペクトルを示す図である。図9において、縦軸は光透過率の相対値を、また、横軸は照射した光の波長をnm単位で目盛ってある。

【0211】

また、図9において、曲線91は試料e1を用いて形成したマイクロ粒子の光透過スペクトルを、曲線94は試料e4を用いて形成したマイクロ粒子の光透過スペクトルを、曲線95は試料e5を用いて形成したマイクロ粒子の光透過スペクトルを、及び曲線98は試料e8を用いて形成したマイクロ粒子の光透過スペクトルを、それぞれ示している。

【0212】

図9の結果から、試料e4及びe5を用いて形成したマイクロ粒子は、試料e1及びe8を用いて形成したマイクロ粒子と比して、250〜270nm付近の紫外領域を含む少なくとも200〜750nmの範囲に渡って、他の試料と比して透過率が低いことが明らかである。特に、試料e4を用いて形成したマイクロ粒子、すなわち粘度が120MPa・sに調整されたセルロース溶液を用いて形成したマイクロ粒子は、250〜270nm付近の紫外領域において、最も透過率が低くなることが確認された。

【0213】

従って、図9及び表5から、凍結乾燥を行うに際して水1ml当たり0.9〜5.0mgの範囲内の乾燥重量で、より好適には1.0mgの乾燥重量でβ−1,4グルカンを混入させることによって、粘度を好適に調整することができ、その結果、マイクロ粒子の紫外線防止機能が向上することが確認された。

【符号の説明】

【0214】

21、23、31、35:マイクロ粒子

25、27、35:ポア

【特許請求の範囲】

【請求項1】

セルロースを溶媒に溶解することによってセルロース溶液を形成するセルロース溶液形成工程と、

該セルロース溶液を用いて、該セルロース溶液に含まれている前記セルロースからマイクロ粒子を形成するマイクロ粒子形成工程と

を含むマイクロ粒子の製造方法であって、

前記セルロース溶液形成工程において、前記セルロースとしてのβ−1,4グルカンを、NaOH、urea、及びtioureaを混合して得た前記溶媒に溶解することによって、80〜200MPa・sの範囲内の粘度を有する前記セルロース溶液を形成する

ことを特徴とするマイクロ粒子の製造方法。

【請求項2】

請求項1に記載のマイクロ粒子の製造方法であって、

前記セルロース溶液形成工程において、80〜120MPa・sの範囲内の粘度を有する前記セルロース溶液を形成する

ことを特徴とするマイクロ粒子の製造方法。

【請求項3】

請求項1に記載のマイクロ粒子の製造方法であって、

前記セルロース溶液形成工程において、前記セルロース溶液における前記β−1,4グルカンの濃度を1.5〜2.5wt%に調整する

ことを特徴とするマイクロ粒子の製造方法。

【請求項4】

請求項1〜3のいずれか一項に記載のマイクロ粒子の製造方法であって、

前記β−1,4グルカンとして、酢酸菌を3〜5日間の範囲内の日数で静置培養して得たバクテリアセルロースの離解物としての当該β−1,4グルカンを用いる

ことを特徴とするマイクロ粒子の製造方法。

【請求項5】

請求項1〜4のいずれか一項に記載のマイクロ粒子の製造方法であって、

前記β−1,4グルカンとして、75〜125μmの範囲内の直径を有する粒子状の当該β−1,4グルカンを用いる

ことを特徴とするマイクロ粒子の製造方法。

【請求項6】

請求項1〜5のいずれか一項に記載のマイクロ粒子の製造方法であって、

前記β−1,4グルカンとして、該β−1,4グルカンを水に混入した状態で凍結乾燥した当該β−1,4グルカンを用い、

該β−1,4グルカン及び前記水の混合物における該β−1,4グルカンの濃度を、前記水1ml当たりに0.9〜5.0mgの範囲内の乾燥重量の該β−1,4グルカンを混入した濃度とする

ことを特徴とするマイクロ粒子の製造方法。

【請求項7】

請求項1〜6のいずれか一項に記載のマイクロ粒子の製造方法であって、

前記セルロース溶液形成工程において、前記セルロース溶液にSDSを添加する

ことを特徴とするマイクロ粒子の製造方法。

【請求項8】

請求項1〜7のいずれか一項に記載のマイクロ粒子の製造方法であって、

前記セルロース溶液形成工程において、前記NaOH、urea、及びtioureaをNaOH:urea:tiourea=8:8:6.5の重量濃度での混合比で混合して得た前記溶媒を用いる

ことを特徴とするマイクロ粒子の製造方法。

【請求項9】

請求項1〜8のいずれか一項に記載のマイクロ粒子の製造方法であって、

前記マイクロ粒子形成工程は、

前記セルロース溶液をシリコーンオイルに噴霧することによって、β−1,4グルカン含有シリコーンオイルを形成する工程と、

該β−1,4グルカン含有シリコーンオイルを冷却することによって、該β−1,4グルカン含有シリコーンオイルに含まれている前記β−1,4グルカンからマイクロ粒子を形成する工程と

を含むことを特徴とするマイクロ粒子の製造方法。

【請求項10】

請求項1〜9のいずれか一項に記載のマイクロ粒子の製造方法を用いて製造されたマイクロ粒子であって、

当該マイクロ粒子の表面及び内部に複数のポアを有し、

該複数のポアは、各該複数のポアの直径の平均値が4〜5μmの範囲内である

ことを特徴とするマイクロ粒子。

【請求項11】

請求項7に記載のマイクロ粒子の製造方法を用いて製造されたマイクロ粒子であって、

当該マイクロ粒子の表面及び内部に複数のポアを有し、

該複数のポアは、各該複数のポアの直径の平均値が6.0〜8.0μmの範囲内であり、かつ10μmの直径を有するポアを含む

ことを特徴とするマイクロ粒子。

【請求項1】

セルロースを溶媒に溶解することによってセルロース溶液を形成するセルロース溶液形成工程と、

該セルロース溶液を用いて、該セルロース溶液に含まれている前記セルロースからマイクロ粒子を形成するマイクロ粒子形成工程と

を含むマイクロ粒子の製造方法であって、

前記セルロース溶液形成工程において、前記セルロースとしてのβ−1,4グルカンを、NaOH、urea、及びtioureaを混合して得た前記溶媒に溶解することによって、80〜200MPa・sの範囲内の粘度を有する前記セルロース溶液を形成する

ことを特徴とするマイクロ粒子の製造方法。

【請求項2】

請求項1に記載のマイクロ粒子の製造方法であって、

前記セルロース溶液形成工程において、80〜120MPa・sの範囲内の粘度を有する前記セルロース溶液を形成する

ことを特徴とするマイクロ粒子の製造方法。

【請求項3】

請求項1に記載のマイクロ粒子の製造方法であって、

前記セルロース溶液形成工程において、前記セルロース溶液における前記β−1,4グルカンの濃度を1.5〜2.5wt%に調整する

ことを特徴とするマイクロ粒子の製造方法。

【請求項4】

請求項1〜3のいずれか一項に記載のマイクロ粒子の製造方法であって、

前記β−1,4グルカンとして、酢酸菌を3〜5日間の範囲内の日数で静置培養して得たバクテリアセルロースの離解物としての当該β−1,4グルカンを用いる

ことを特徴とするマイクロ粒子の製造方法。

【請求項5】

請求項1〜4のいずれか一項に記載のマイクロ粒子の製造方法であって、

前記β−1,4グルカンとして、75〜125μmの範囲内の直径を有する粒子状の当該β−1,4グルカンを用いる

ことを特徴とするマイクロ粒子の製造方法。

【請求項6】

請求項1〜5のいずれか一項に記載のマイクロ粒子の製造方法であって、

前記β−1,4グルカンとして、該β−1,4グルカンを水に混入した状態で凍結乾燥した当該β−1,4グルカンを用い、

該β−1,4グルカン及び前記水の混合物における該β−1,4グルカンの濃度を、前記水1ml当たりに0.9〜5.0mgの範囲内の乾燥重量の該β−1,4グルカンを混入した濃度とする

ことを特徴とするマイクロ粒子の製造方法。

【請求項7】

請求項1〜6のいずれか一項に記載のマイクロ粒子の製造方法であって、

前記セルロース溶液形成工程において、前記セルロース溶液にSDSを添加する

ことを特徴とするマイクロ粒子の製造方法。

【請求項8】

請求項1〜7のいずれか一項に記載のマイクロ粒子の製造方法であって、

前記セルロース溶液形成工程において、前記NaOH、urea、及びtioureaをNaOH:urea:tiourea=8:8:6.5の重量濃度での混合比で混合して得た前記溶媒を用いる

ことを特徴とするマイクロ粒子の製造方法。

【請求項9】

請求項1〜8のいずれか一項に記載のマイクロ粒子の製造方法であって、

前記マイクロ粒子形成工程は、

前記セルロース溶液をシリコーンオイルに噴霧することによって、β−1,4グルカン含有シリコーンオイルを形成する工程と、

該β−1,4グルカン含有シリコーンオイルを冷却することによって、該β−1,4グルカン含有シリコーンオイルに含まれている前記β−1,4グルカンからマイクロ粒子を形成する工程と

を含むことを特徴とするマイクロ粒子の製造方法。

【請求項10】

請求項1〜9のいずれか一項に記載のマイクロ粒子の製造方法を用いて製造されたマイクロ粒子であって、

当該マイクロ粒子の表面及び内部に複数のポアを有し、

該複数のポアは、各該複数のポアの直径の平均値が4〜5μmの範囲内である

ことを特徴とするマイクロ粒子。

【請求項11】

請求項7に記載のマイクロ粒子の製造方法を用いて製造されたマイクロ粒子であって、

当該マイクロ粒子の表面及び内部に複数のポアを有し、

該複数のポアは、各該複数のポアの直径の平均値が6.0〜8.0μmの範囲内であり、かつ10μmの直径を有するポアを含む

ことを特徴とするマイクロ粒子。

【図1】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【公開番号】特開2012−87245(P2012−87245A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−236438(P2010−236438)

【出願日】平成22年10月21日(2010.10.21)

【出願人】(300071579)学校法人立教学院 (42)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月21日(2010.10.21)

【出願人】(300071579)学校法人立教学院 (42)

【Fターム(参考)】

[ Back to top ]