三次元化シリコーンゴム接着体の製造方法

【課題】予め成形されている三次元化シリコーンゴム弾性基材と、被接着基材との非流動性基材同士を、流動性の硬化型接着剤や粘着剤を使用せずに、強固に接着でき、安価で生産性の高い簡便なシリコーンゴム接着体を製造する方法を提供する。

【解決手段】シリコーンゴム接着体1の製造方法は、三次元化シリコーンゴム弾性基材11aとそれに接着すべき被接着基材12aとの少なくとも何れかにコロナ放電処理及び/又はプラズマ処理してから、表面に水酸基を有する前記三次元化シリコーンゴム弾性基材11aと、表面に水酸基を有する前記被接着基材12aとを、減圧条件下、積層させ、それらの互いの前記水酸基同士で共有結合させることにより、接着させるというものである。

【解決手段】シリコーンゴム接着体1の製造方法は、三次元化シリコーンゴム弾性基材11aとそれに接着すべき被接着基材12aとの少なくとも何れかにコロナ放電処理及び/又はプラズマ処理してから、表面に水酸基を有する前記三次元化シリコーンゴム弾性基材11aと、表面に水酸基を有する前記被接着基材12aとを、減圧条件下、積層させ、それらの互いの前記水酸基同士で共有結合させることにより、接着させるというものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、三次元化シリコーンゴムからなる非流動性弾性基材と被接着基材とを、接着剤等の流動体を使用せずに、接着させたシリコーンゴム接着体を製造する方法に関するものである。

【背景技術】

【0002】

三次元化シリコーンゴムで成形された弾性を有する非流動性の柔軟な基材と、金属、セラミックス、樹脂、又は架橋ゴム等で成形された被接着基材とは、物理化学的性質が大きく異なり何れも粘着性や接着性を有しないため、単に接触させただけでは、接着や粘着ができない。接着剤を使用して接着した場合でも、その接着力は分子間力によるため非常に弱い。基材の材料が変われば適切な接着剤も変わるため、最適な接着剤の選定は、試行錯誤により行わなければならず、大変な手間がかかっていた。

【0003】

接着剤で基材同士を確実に接着するには、接着剤と基材との濡れ性が最も重要な要因であるので、流動性の接着剤を用い接着剤を介して基材同士を当接させてから接着剤を硬化させることにより、行われる。

【0004】

このような流動性の接着剤を用いた接着では、接着させる基材の端部から接着剤がはみ出したり接着剤層の厚さや十分な接着強度の厳密な制御が困難であったりするという問題があった。このような問題は、特に微細加工を必要とする精密機器の製造の際に、精密機器の致命的な不良品を頻出させる原因となるので、歩留まりを低下させてしまう。しかも、ロット毎の各基材表面の不均一に起因して接着工程での均質化が困難であり、不良品発生率と生産性とが製造担当者の経験や能力に依存しているため、高品質の製品を歩留まり良く大量に、生産することができない。

【0005】

一方、粘着剤を付した両面テープで非流動性の基材同士を貼付すると、粘着剤のはみ出しや粘着剤層の厚さを制御し易い反面、粘着は比較的弱い分子間力に因るものであるから、高温又は高湿度雰囲気下で、接着剤を用いた場合よりも遥かに容易に、基材と粘着剤とが剥離してしまう。

【0006】

接着剤も粘着剤も用いることなく、化学結合の生成による三次元化シリコーンゴム弾性基材と被接着基材とを接着する試みは、ほとんどなされていない。

【0007】

特許文献1には、接着剤や粘着剤を用いることなく、アクリロニトリル−ブタジエン−スチレン(ABS)からなる樹脂成形体と三次元化シリコーンゴムとの一体成形体を製造する方法として、ABS系樹脂成形体の接着すべき部分を予め紫外線処理しておき、次いで液状付加反応硬化型シリコーンゴムを成形体に付し、硬化させて接着一体化する方法が、開示されている。この方法は、予め成型された非流動性の基材同士を、直接、接着させるものでないから、接着剤を使用した場合と同様の課題が顕在する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−183864号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は前記の課題を解決するためになされたもので、予め成形されている三次元化シリコーンゴム弾性基材と被接着基材との非流動性基材同士を、流動性の硬化型接着剤、粘着剤及び硬化接着技術を使用せずに、強固に接着でき、安価で生産性の高い簡便なシリコーンゴム接着体、及び簡易なその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記の目的を達成するためになされた請求項1に記載のシリコーンゴム接着体の製造方法は、三次元化シリコーンゴム弾性基材とそれに接着すべき被接着基材との少なくとも何れかにコロナ放電処理及び/又はプラズマ処理してから、表面に水酸基を有する前記三次元化シリコーンゴム弾性基材と、表面に水酸基を有する前記被接着基材とを、0〜200℃で減圧条件下、積層させ、それらの互いの前記水酸基同士で共有結合させることにより、接着させることを特徴とする。

【0011】

請求項2に記載のシリコーンゴム接着体の製造方法は、請求項1に記載されたもので、前記被接着基材を、三次元化シリコーンゴム弾性基材と同種又は異種の三次元化シリコーンゴムである架橋ゴム、金属、樹脂、及びセラミックスから選ばれる素材で形成することを特徴とする。

【0012】

請求項3に記載のシリコーンゴム接着体の製造方法は、請求項1又は2に記載されたもので、前記三次元化シリコーンゴム弾性基材を少なくとも、パーオキサイド架橋シリコーンゴム、付加架橋シリコーンゴム、縮合架橋シリコーンゴム、及びこれらのシリコーンゴムとオレフィン系ゴムとの共ブレンド物から選ばれる何れかで形成し、前記被接着基材を少なくとも、パーオキサイド架橋シリコーンゴム、付加架橋シリコーンゴム、縮合架橋シリコーンゴム、及びこれらのシリコーンゴムとオレフィン系ゴムとの共ブレンド物から選ばれる何れかの前記架橋ゴムで形成することを特徴とする。

【0013】

請求項4に記載のシリコーンゴム接着体の製造方法は、請求項1〜3の何れかに記載されたもので、前記共有結合が、前記水酸基同士の直接のエーテル結合であることを特徴とする。

【0014】

請求項5に記載のシリコーンゴム接着体の製造方法は、請求項1〜4の何れかに記載されたもので、前記弾性基材の前記水酸基又は前記被接着基材の前記水酸基が、前記コロナ放電処理及び/又は前記プラズマ処理されることによって、生成することを特徴とする。

【0015】

請求項6に記載のシリコーンゴム接着体の製造方法は、請求項1〜4の何れかに記載されたもので、前記弾性基材の前記水酸基又は前記被接着基材の前記水酸基が、脱ブロック化されて生成することを特徴とする。

【0016】

請求項7に記載のシリコーンゴム接着体の製造方法は、請求項1〜6の何れかに記載されたもので、前記弾性基材の両面に、前記被接着基材を夫々、接着することを特徴とする。

【0017】

請求項8に記載のシリコーンゴム接着体の製造方法は、請求項1〜7の何れかに記載されたもので、前記被接着基材の夫々を、同種又は異種の前記素材で成形することを特徴とする。

【0018】

請求項9に記載のシリコーンゴム接着体の製造方法は、請求項1〜8の何れかに記載されたもので、前記弾性基材と前記被接着基材との対を、複数、積層することを特徴とする。

【0019】

請求項10に記載のシリコーンゴム接着体は、三次元化シリコーンゴム弾性基材とそれに接着すべき被接着基材との少なくとも何れかにコロナ放電処理及び/又はプラズマ処理してから、表面に水酸基を有する前記三次元化シリコーンゴム弾性基材と、表面に水酸基を有する前記被接着基材とを、0〜200℃で減圧条件下、積層させ、それらの互いの前記水酸基同士で共有結合させることにより、接着させて製造されたことを特徴とする。

【0020】

このシリコーンゴム接着体は、表面に水酸基を有する三次元化シリコーンゴム弾性基材と、表面に水酸基を有する被接着基材とが、互いの前記水酸基で共有結合しつつ、積層しているものである。

【0021】

このシリコーンゴム接着体は、前記弾性基材及び/又は前記被接着基材が、コロナ放電処理及び/又はプラズマ処理されることによって、その表面に前記水酸基が生成されているものであってもよい。

【0022】

このシリコーンゴム接着体は、前記共有結合が、エーテル結合であることが好ましい。

【0023】

このシリコーンゴム接着体は、前記弾性基材の前記水酸基又は前記被接着基材の前記水酸基が、脱ブロック化されて生成したものであってもよい。

【0024】

このシリコーンゴム接着体は、前記被接着基材が、金属、樹脂、セラミックス、又は架橋ゴムで形成されているものであってもよい。

【0025】

別なシリコーンゴム接着体は、前記弾性基材の前記水酸基と前記被接着基材の前記水酸基とが結合するポリシロキサンを介して、前記共有結合している。

【0026】

別なシリコーンゴム接着体は、前記ポリシロキサンが、

-{O-Si(-A1)(-B1)}-の繰返単位をp単位と、

-{O-Ti(-A2)(-B2)}-の繰返単位をq単位と、

-{O-Al(-A3)}-の繰返し単位のr単位

(但し、各繰返し単位中、p及びqは0又は2〜200の数でrは0又は2〜100の数であってp+q+r>2であり、-A1,-A2及び-A3は、-CH3、-C2H5、-CH=CH2、-CH(CH3)2、-CH2CH(CH3)2、-C(CH3)3、-C6H5又は-C6H12と、-OCH3、-OC2H5、-OCH=CH2、-OCH(CH3)2、-OCH2CH(CH3)2、-OC(CH3)3、-OC6H5及び-OC6H12から選ばれ前記共有結合を形成する反応性基との何れかであり、-B1及び-B2は、-N(CH3)COCH3又は-N(C2H5)COCH3と、-OCH3、-OC2H5、-OCH=CH2、-OCH(CH3)2、-OCH2CH(CH3)2、-OC(CH3)3、-OC6H5、-OC6H12、-OCOCH3、-OCOCH(C2H5)C4H9、-OCOC6H5、-ON=C(CH3)2及び-OC(CH3)=CH2から選ばれ前記共有結合を形成する反応性基との何れかであって、p,q及びrを正数とする前記繰返単位中の-A1,-A2,-A3,-B1及び-B2の少なくとも何れかが前記反応性基である)

を有している。

【0027】

このようなシリコーンゴム接着体は、前記弾性基材の両面に、前記被接着基材が夫々、接着されていてもよい。

【0028】

このようなシリコーンゴム接着体は、前記被接着基材の夫々が、同種又は異種の前記素材で成形されていてもよい。

【0029】

このようなシリコーンゴム接着体は、前記弾性基材と前記被接着基材との対が、複数、積層されていてもよい。

【発明の効果】

【0030】

本発明のシリコーンゴム接着体の製造方法によれば、製造されたシリコーンゴム接着体は、三次元化シリコーンゴムで成形された弾性基材と、金属、樹脂、セラミックス、架橋ゴムなどの被接着基材とを、硬化性の接着剤や粘着剤を使用せずに、化学的な共有結合によって強固に接着した簡便な構造であって、安価なものである。

【0031】

三次元化シリコーンゴム弾性基材は、コロナ放電処理やプラズマ処理を施すことによりその表面で、Siへ結合した有機基が高反応性の水酸基に変換され、被接着基材の表面水酸基や表面加水分解性基と反応し、エーテル結合の生成によって、接着したものである。三次元化シリコーンゴム弾性基材は、三次元的な網目状に架橋した弾性のあるシートや板のような平面状、又は複雑な立体形状の三次元化シリコーンゴムで成形されたものであるので、エントロピー弾性を示すから、被接着基材が非流動体であってもその表面粗さをそのエントロピー弾性によって解消しながら、被接基材と密着して接着する。

【0032】

このシリコーンゴム接着体の製造方法によれば、生産性が高く、簡易に大量製造できる。

【0033】

三次元化シリコーンゴム弾性基材と被接着基材との夫々の接着面上での水酸基の存在、その水酸基同士の十分な接近、両基材の水酸基の化学反応による共有結合の生成が達成されるので、強固に接着させたシリコーンゴム接着体が、得られる。

【0034】

これにより、接着剤や粘着剤のような流動体を使用しなくとも、非流動性の三次元化エントロピー弾性体であるシリコーンゴム弾性基材と被接着基材との間で確りと接着でき、それらが必要に応じ複数積層した接着体を得ることができる。

【図面の簡単な説明】

【0035】

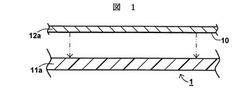

【図1】本発明を適用するシリコーンゴム接着体の製造方法の実施途中を示す模式断面図である。

【図2】本発明を適用する別なシリコーンゴム接着体を示す模式断面図である。

【図3】本発明を適用する別なシリコーンゴム接着体を示す模式断面図である。

【図4】本発明を適用する別なシリコーンゴム接着体を示す模式断面図である。

【図5】本発明を適用する別なシリコーンゴム接着体を示す模式断面図である。

【発明を実施するための形態】

【0036】

以下、本発明を実施するための好ましい形態について詳細に説明するが、本発明の範囲はこれらの形態に限定されるものではない。

【0037】

本発明のシリコーンゴム接着体の製造方法、及びそれにより得られたシリコーンゴム接着体の一形態は、実施例に対応する図1を参照して説明とすると以下の通りである。

【0038】

シリコーンゴム接着体1は、三次元化シリコーンゴムで成形された弾性基材11aと、金属で成形された被接着基材12aとが、当接されて、接着したものである。三次元化シリコーンゴム弾性基材11aの接着面が予めコロナ放電処理又はプラズマ処理され、金属製被接着基材12aの接着面が予めコロナ放電処理、プラズマ処理又は紫外線照射処理されることによって、それらの表面に水酸基が生成され露出したものであり、両基材11a・12aの当接により、両者の水酸基同士が、脱水反応により結合してエーテル基を形成し、化学的に接着している。

【0039】

三次元化シリコーンゴム弾性基材11aは、平面状のシートやフィルムや板であってもよく、立体形状を有する成型体であってもよい。被接着基材12aは、三次元化シリコーンゴム弾性基材11aと当接できれば、平面状のシートやフィルムや板立体形状を有する成型体であってもよい。被接着基材12aは、三次元化シリコーンゴム弾性基材11aとの間に表面粗さに起因する多少の隙間を有していても、その弾性基材11aが接着面の表面で弾性によって多少伸縮するために、エーテル結合を確実に形成することができるので、弾性基材11aと密着しつつ強固に接着する。

【0040】

図1で、被接着基材12aが、金属で形成されたものである例を示したが、樹脂、セラミックスで形成されたものであってもよく、同種又は異種の三次元化シリコーンゴムや未架橋性シリコーンゴムであってもよく、一般の架橋ゴムで形成されたものであってもよい。

【0041】

シリコーンゴム接着体1は、板状の三次元化シリコーンゴム弾性基材11aの両面に、被接着基材が接着されたものであってもよい。その際、三次元架橋シリコーンゴム弾性基材11aの上面側の被接着基材12aと下面側の被接着基材13aとは、同種の素材で形成されたものであってもよく、図2に示すように、異種の素材で形成されたものであってもよい。例えば上面側の被接着基材12aが、金属、樹脂、セラミックス又はガラスのような非シリコーンゴム素材で形成されたものであり、下面側の被接着基材13aが、別な金属、樹脂、セラミックス、ガラスのような素材、三次元化シリコーンゴム、架橋ゴムのようなゴム素材で形成されたものであってもよい。逆順であってもよい。

【0042】

図3に示すように、シリコーンゴム接着体1は、三次元化シリコーンゴム弾性基材11a・11bと、金属、樹脂、セラミックス、ガラスのような素材、三次元架橋シリコーンゴム、架橋ゴムのようなゴム素材から選ばれる同種の素材で形成された被接着基材12a・12b・12cとが、交互に多重に積層したものであってもよい。

【0043】

図4又は図5に示すように、シリコーンゴム接着体1は、三次元化シリコーンゴム弾性基材11a・11b・11cと、異種の素材で成形された被接着基材、例えば金属や樹脂やセラミックスやガラスで成形された被接着基材12a・12b及び未架橋性シリコーンゴムや三次元化シリコーンゴムや架橋ゴムで成形された被接着基材13a・13bとが、交互に多重に積層したものであってもよい。

【0044】

三次元化シリコーンゴム弾性基材は、具体的には、主としてパーオキサイド架橋型シリコーンゴム、付加架橋型シリコーンゴム、縮合架橋型シリコーンゴムで例示されるシリコーンゴム、これらのシリコーンゴムとオレフィン系ゴムとの共ブレンド物を、成形金型等に入れて、架橋させることにより、製造された立体的なシリコーンゴム弾性体である。

【0045】

三次元化シリコーンゴム弾性基材の素材のパーオキサイド架橋型シリコーンゴムは、パーオキサイド系架橋剤で架橋できるシリコーン原料化合物を用いて合成されたものであれば特に限定されないが、具体的には、ポリジメチルシロキサン(分子量:50万〜90万)、ビニルメチルシロキサン/ポリジメチルシロキサンコポリマー(分子量:50万〜90万)、ビニル末端ポリジメチルシロキサン(分子量:1万〜20万)、ビニル末端ジフェニルシロキサン/ポリジメチルシロキサンコポリマー(分子量:1万〜10万)、ビニル末端ジエチルシロキサン/ポリジメチルシロキサンコポリマー(分子量:1万〜5万)、ビニル末端トリフロロプロピルメチルシロキサン/ポリジメチルシロキサンコポリマー(分子量:1万〜10万)、ビニル末端ポリフェニルメチルシロキサン(分子量:0.1万〜1万)、ビニルメチルシロキサン/ジメチルシロキサンコポリマー、トリメチルシロキサン基末端ジメチルシロキサン/ビニルメチルシロキサンコポリマー、トリメチルシロキサン基末端ジメチルシロキサン/ビニルメチルシロキサン/ジフェニルシロキサンコポリマー、トリメチルシロキサン基末端ジメチルシロキサン/ビニルメチルシロキサン/ジトリフロロプロピルメチルシロキサンコポリマー、トリメチルシロキサン基末端ポリビニルメチルシロキサン、メタアクリロキシプロピル基末端ポリジメチルシロキサン、アクリロキシプロピル基末端ポリジメチルシロキサン、(メタアクリロキシプロピル)メチルシロキサン/ジメチルシロキサンコポリマー、(アクリロキシプロピル)メチルシロキサン/ジメチルシロキサンコポリマーが挙げられる。

【0046】

パーオキサイド系架橋剤として、例えばケトンパーオキサイド類、ジアシルパーオキサイド類、ハイドロパーオキサイド類、ジアルキルパーオキサイド類、パーオキシケタール類、アルキルパーエステル類、パーカーボネート類が挙げられ、より具体的には、ケトンパーオキサイド、ペルオキシケタール、ヒドロパーオキサイド、ジアルキルパーオキサイド、ペルオキシカルボナート、ペルオキシエステル、過酸化ベンゾイル、ジクミルパーオキサイド、ジベンゾイルパーオキサイド、t−ブチルヒドロパーオキサイド、ジt−ブチルヒドロパーオキサイド、ジ(ジシクロベンゾイル)パーオキサイド、2,5−ジメチル−2,5ビス(t−ブチルペルオキシ)ヘキサン、2,5−ジメチル−2,5ビス(t−ブチルペルオキシ)ヘキシン、ベンゾフェノン、ミヒラアーケトン、ジメチルアミノ安息香酸エチルエステル、ベンゾインエチルエーテルが挙げられる。

【0047】

パーオキサイド系架橋剤の使用量は、得られるシリコーンゴムの種類や、そのシリコーンゴムで成形された弾性基材に接着する被接着基材の素材の性質や性能に応じて適宜選択されるが、シリコーンゴム100部に対し、0.01〜10部、好ましくは0.1〜2部用いられることが好ましい。この範囲よりも少ないと、架橋度が低すぎてシリコーンゴムとして使用できない。一方、この範囲よりも多いと、架橋度が高すぎてシリコーンゴムの弾性が低減してしまう。

【0048】

三次元化シリコーンゴム弾性基材の素材の付加型シリコーンゴムは、Pt触媒存在下で合成したビニルメチルシロキサン/ポリジメチルシロキサンコポリマー(分子量:50万〜90万)、ビニル末端ポリジメチルシロキサン(分子量:1万〜20万)、ビニル末端ジフェニルシロキサン/ポリジメチルシロキサンコポリマー(分子量:1万〜10万)、ビニル末端ジエチルシロキサン/ポリジメチルシロキサンコポリマー(分子量:1万〜5万)、ビニル末端トリフロロプロピルメチルシロキサン/ポリジメチルシロキサンコポリマー(分子量:1万〜10万)、ビニル末端ポリフェニルメチルシロキサン(分子量:0.1万〜1万)、ビニルメチルシロキサン/ジメチルシロキサンコポリマー、トリメチルシロキサン基末端ジメチルシロキサン/ビニルメチルシロキサン/ジフェニルシロキサンコポリマー、トリメチルシロキサン基末端ジメチルシロキサン/ビニルメチルシロキサン/ジトリフロロプロピルメチルシロキサンコポリマー、トリメチルシロキサン基末端ポリビニルメチルシロキサンなどのビニル基含有ポリシロキサンと、H末端ポリシロキサン(分子量:0.05万〜10万)、メチルHシロキサン/ジメチルシロキサンコポリマー、ポリメチルHシロキサン、ポリエチルHシロキサン、H末端ポリフェニル(ジメチルHシロキシ)シロキサン、メチルHシロキサン/フェニルメチルシロキサンコポリマー、メチルHシロキサン/オクチルメチルシロキサンコポリマーのようなH基含有ポリシロキサンの組成物、

アミノプロピル末端ポリジメチルシロキサン、アミノプロピルメチルシロキサン/ジメチルシロキサンコポリマー、アミノエチルアミノイソブチルメチルシロキサン/ジメチルシロキサンコポリマー、アミノエチルアミノプロピルメトキシシロキサン/ジメチルシロキサンコポリマー、ジメチルアミノ末端ポリジメチルシロキサンのようなアミノ基含有ポリシロキサンと、エポキシプロピル末端ポリジメチルシロキサン、(エポキシシクロヘキシルエチル)メチルシロキサン/ジメチルシロキサンコポリマーのようなエポキシ基含有ポリシロキサン、琥珀酸無水物末端ポリジメチルシロキサンのような酸無水物基含有ポリシロキサン及びトルイルジイソシアナート、1,6−ヘキサメチレンジイソシアナートなどのイソシアナート基含有化合物との組成物から得られるものである。

【0049】

これらの組成物から付加型シリコーンゴムを調製する加工条件は、付加反応の種類及び特性によって異なるので一義的には決められないが、一般には0〜200℃で、1分〜24時間加熱するというものである。これにより三次元化シリコーンゴム弾性基材として付加型シリコーンゴムが得られる。低温の加工条件の方が、シリコーンゴムの物性が良い場合には、反応時間が長くなる。物性よりも素早い生産性が要求される場合には、高温で短時間の加工条件で行われる。生産過程や作業環境によって、一定の時間内に加工しなければならない場合には、所望の加工時間に合わせ、加工温度を前記範囲内の比較的高い温度に設定して、行われる。

【0050】

三次元化シリコーンゴム弾性基材の素材の縮合型シリコーンゴムは、スズ系触媒の存在下で合成されたシラノール末端ポリジメチルシロキサン(分子量:0.05万〜20万)、シラノール末端ポリジフェニルシロキサン、シラノール末端ポリトリフロロメチルシロキサン、シラノール末端ジフェニルシロキサン/ジメチルシロキサンコポリマーのようなシラノール基末端ポリシロキサンからなる単独縮合成分の組成物、

これらのシラノール基末端ポリシロキサンと、テトラアセトキシシラン、トリアセトキシメチルシラン、ジt−ブトキシジアセトキシシラン、ビニルトリアセトキシシラン、テトラエトキシシラン、トリエノキシメチルシラン、ビス(トリエトキシシリル)エタン、テトラ−n−プロポキシシラン、ビニルトリメトキシシラン、メチルトリス(メチルエチルケトキシム)シラン、ビニルトリス(メチルエチルケトキシイミノ)シラン、ビニルトリイソプロペノイキシシラン、トリアセトキシメチルシラン、トリ(エチルメチル)オキシムメチルシラン、ビス(N−メチルベンゾアミド)エトキシメチルシラン、トリス(シクロヘキシルアミノ)メチルシラン、トリアセトアミドメチルシラン、トリジメチルアミノメチルシランのような架橋剤との組成物、

これらのシラノール基末端ポリシロキサンと、クロル末端ポリジメチルシロキサン、ジアセトキシメチル末端ポリジメチルシロキサン、末端ポリシロキサンのような末端ブロックポリシロキサンの組成物から得られるものである。

【0051】

これらの組成物から縮合型シリコーンゴムを調製する加工条件は、縮合反応の種類及び特性によって異なるので一義的には決められないが、一般には0〜100℃で、10分〜24時間加熱するというものである。これにより三次元化シリコーンゴム弾性基材として縮合型シリコーンゴムが得られる。低温の加工条件の方が、シリコーンゴムの物性が良い場合には、反応時間が長くなる。物性よりも素早い生産性が要求される場合には、高温で短時間の加工条件で行われる。生産過程や作業環境によって、一定の時間内に加工しなければならない場合には、所望の加工時間に合わせ、加工温度を前記範囲内の比較的高い温度に設定して、行われる。

【0052】

三次元化シリコーンゴム弾性基材の素材のシリコーンゴムとオレフィン系ゴムとの共ブレンド物に用いられるオレフィン系ゴムは、1,4‐シスブタジエンゴム、イソプレンゴム、スチレン・ブタジエン共重合ゴム、ポリブテンゴム、ポリイソブチレンゴム、エチレン・プロピレンゴム、エチレン−プロピレン‐ジエンゴム、塩素化エチレンプロピレンゴム、塩素化ブチルゴムが挙げられる。

【0053】

三次元化シリコーンゴム弾性基材は、シリコーンゴム弾性体としての補強性、導電性、熱伝導性、耐摩耗性、耐紫外線、対放射線、耐熱性、耐候性、柔軟性などの機能を高めるために機能性添加剤を添加したり、増量させたりするために機能性充填剤が添加されていてもよい。

【0054】

例えば、補強剤として、HAF、FEFなどの各種グレードのカーボンブラック、エアロジル、乾式シリカ、湿式シリカ、沈降シリカ、ニプシル、タルク、ケイ酸カルシウム、炭酸カルシウム、炭素繊維、ケブラー繊維、ポリエステル繊維、ガラス繊維が、挙げられる。

【0055】

導電剤として、カーボンブラック、金粉、銀粉、銅粉、ニッケル粉、これらの金属で表面被覆された金属酸化物粉体、セラミックス粉体、有機粉体、有機繊維が、挙げられる。

【0056】

伝熱剤として、Al2O3、AlN、Si3N4、C3N4、SiC、グラファイトなどの粉体や繊維が、挙げられる。

【0057】

これらの機能性添加剤や機能性充填剤は、三次元化シリコーンゴム弾性基材の種類・性質やシリコーンゴム接着体の使用目的・性能に応じ、三次元化シリコーンゴム100部に対し、適宜、例えば1〜400部、好ましくは20〜300部添加される。添加量がこの範囲を下回ると、機能性添加剤や機能性充填剤の各機能が発揮されず、一方この範囲を上回ると、弾性基材のゴム弾性が低下してしまう。

【0058】

被接着基材は、金属材料及びその金属材料加工製品、樹脂及び樹脂加工製品、セラミックス及びセラミックス加工製品、架橋ゴム及び架橋ゴム加工製品が挙げられる。被接着基材の素材は、三次元化シリコーンゴムであってもよく、未架橋性のシリコーンゴムであってもよい。

【0059】

被接着基材の素材の金属材料は、例えば、金、銀、銅、鉄、コバルト、シリコーン、鉛、マンガン、タングステン、タンタル、白金、カドミウム、スズ、パラジウム、ニッケル、クロム、チタン、亜鉛、アルミニウム、マグネシウムのような金属、これら金属の二元、三元及び多元合金が挙げられる。金属材料で形成された被接着基材は、粉体、繊維、線、棒、網、板、フィルムとこれらを組合せた加工製品であってもよい。

【0060】

被接着基材の素材のセラミックスは、銀、銅、鉄、コバルト、シリコーン、鉛、マンガン、タングステン、タンタル、白金、カドミウム、スズ、パラジウム、ニッケル、クロム、インジウム、チタン、亜鉛、カルシウム、バリウム、アルミニウム、マグネシウム、ナトリウム、カリウムなどの金属の酸化物、窒化物、及び炭化物、それらの単体又は複合体が挙げられる。セラミックスで形成された被接着基材は、粉体、繊維、線、棒、網、板、フィルムとこれらを組合せた加工製品であってもよい。

【0061】

被接着基材の素材の樹脂は、セルロース及びその誘導体、ヒドロキシエチルセルロース、デンプン、二酢酸セルロース、表面ケン化酢酸ビニル樹脂、低密度ポリエチレン、高密度ポリエチレン、i−ポリプロピレン、石油樹脂、ポリスチレン、s‐ポリスチレン、クロマン・インデン樹脂、テルペン樹脂、スチレン・ジビニルベンゼン共重合体、ABS樹脂、ポリアクリル酸メチル、ポリアクリル酸エチル、ポリアクリルニトリル、メタクリル酸メチル、メタクリル酸エチル、ポリシアノアクリレート、ポリ酢酸ビニル、ポリビニルアルコール、ポリビニルホルマール、ポリビニルアセタール、ポリ塩化ビニル、塩化ビニル・酢酸ビニル共重合体、塩化ビニル・エチレン共重合体、ポリフッ化ビニリデン、フッ化ビニリデン・エチレン共重合体、フッ化ビニリデン・プロピレン共重合体、1,4‐トランスポリブタジエン、ポリオキシメチレン、ポリエチレングリコール、ポリプロピレングリコール、フェノール・ホルマリン樹脂、クレゾール・フォルマリン樹脂、レゾルシン樹脂、メラミン樹脂、キシレン樹脂、トルエン樹脂、グリプタル樹脂、変性グリプタル樹脂、ポリエチレンテレフタレート、ポリブテレンテレフタレート、不飽和ポリエステル樹脂、アリルエステル樹脂、ポリカーボネート、6−ナイロン、6,6−ナイロン、6,10−ナイロン、ポリイミド、ポリアミド、ポリベンズイミダゾール、ポリアミドイミド、ケイ素樹脂、シリコーンゴム、シリコーン樹脂、フラン樹脂、ポリウレタン樹脂、エポキシ樹脂、ポリフェニレンオキサイド、ポリジメチルフェニレンオキサイド、ポリフェニレンオキサイドまたはポリジメチルフェニレンオキサイドとトリアリルイソシアヌルブレンド物、(ポリフェニレンオキサイドまたはポリジメチルフェニレンオキサイド、トリアリルイソシアヌル、パーオキサイド)ブレンド物、ポリキシレン、ポリフェニレンスルファイド(PPS)、ポリスルホン(PSF)、ポリエーテルスルホン(PES)、ポリエーテルエーテルケトン(PEEK)、ポリイミド(PPI、カプトン)、ポリテトラフルオロエチレン(PTFE)、液晶樹脂、ケブラー繊維、炭素繊維とこれら複数材料のブレンド物のような高分子材料、その架橋物が挙げられる。樹脂で成形された被接着基材は、フィルム、板、曲面形状体のような立体成形体、これらの加工製品であってもよい。

【0062】

被接着基材の素材の加硫ゴムは、例えば、天然ゴム、1,4‐シスブタジエンゴム、イソプレンゴム、ポリクロロプレン、スチレン・ブタジエン共重合ゴム、水素添加スチレン・ブタジエン共重合ゴム、アクリルニトリル・ブタジエン共重合ゴム、水素添加アクリルニトリル・ブタジエン共重合ゴム、ポリブテンゴム、ポリイソブチレンゴム、エチレン・プロピレンゴム、エチレン−プロピレン‐ジエンゴム、エチレンオキサイド−エピクロロヒドリン共重合体ゴム、塩素化ポリエチレンゴム、クロルスルフォン化ポリエチレンゴム、アルキル化クロルスルフォン化ポリエチレンゴム、クロロプレンゴム、塩素化アクリルゴム、臭素化アクリルゴム、フッ素ゴム、エピクロルヒドリンとその共重合ゴム、塩素化エチレンプロピレンゴム、塩素化ブチルゴム、臭素化ブチルゴムテトラフロロエチレン、ヘキサフロロプピレン、フッ化ビニリデン及びテトラフルオロロエチレンなどの単独重合体ゴム及びこれらの二元及び三元共重合体ゴム、エチレン/テトラフルオロエチレン共重合ゴム、プロピレン/テトラフルオロエチレン共重合ゴム、エチレンアクリルゴム、パーオキサイド型シリコーンゴム、付加型シリコーンゴム、縮合型シリコーンゴム、エポキシゴム、ウレタンゴム、両末端不飽和基エラストマー等の線状重合体のような原料ゴム状物質の配合物を架橋させたものである。加硫ゴム製の被接着剤は、これらの配合物を架橋させ、形成したものである。

【0063】

加硫ゴム製の被接着基材は、これらのゴム状物質に対して、充填剤、加硫剤、加硫促進剤、金属活性剤、軟化剤、安定剤などを添加して成型加工、加硫、又は接着して得られるものであることが好ましい。

【0064】

このような線状重合体ゴムを架橋させるためには架橋促進剤が添加される。例えば、硫黄加硫、トリアジンジチオール系架橋剤、樹脂架橋剤、ポリオール架橋剤、パーオキサイド架橋剤、塩化白金酸を、単独又は複数組合せた架橋剤として、添加する必要がある。

【0065】

架橋剤として、例えば、スルフェンアミド系加硫促進剤、チウラム系架橋促進剤、チアゾール系架橋促進剤、アミン系架橋促進剤、多官能性モノマーが挙げられる。これらの架橋剤は、ゴムの架橋速度を調整し、強度を高めるためのものである。パーオキサイド系架橋剤として、ケトンパーオキサイド、ペルオキシケタール、ヒドロパーオキサイド、ジアルキルパーオキサイド、ペルオキシカルボナート、ペルオキシエステル、過酸化ベンゾイル、ジクミルパーオキサイド、t−ブチルヒドロパーオキサイド、アゾビスブチロニトリル、ベンゾフェノン、ミヒラアーケトン、ジメチルアミノ安息香酸エチルエステル、ベンゾインエチルエーテルが、挙げられる。

【0066】

架橋剤の添加量は、加硫ゴムの種類・性質やシリコーンゴム接着体の使用目的・性能に応じ、適宜定められるが、加硫ゴム100部に対し、0.1〜10部、好ましくは0.5〜5部である。0.1部未満であると、架橋度が低すぎて加硫ゴムとして使用できず、一方10部を超えると、架橋度が高すぎて加硫ゴムが弾性を示さなくなってしまう。

【0067】

加硫ゴムには、強度を高めたり増量したりするために充填剤を添加してもよい。充填剤として、例えば、HAF、FEFなどの各種グレードのカーボンブラック、シリカ、ニプシル、タルク、ケイ酸カルシウム、炭酸カルシウム、炭素繊維、ケブラー繊維、ポリエステル繊維、ガラス繊維が、挙げられる。

【0068】

充填剤の添加量は、シリコーンゴム接着体の使用目的・性能に応じ、適宜定められるが、加硫ゴム100部に対し、1〜400部、好ましくは20〜300部である。20部未満であると増量の効果が低下し、一方100部を超えると加硫ゴムのゴム弾性が低下してしまう。

【0069】

加硫ゴムを架橋により調製する際に架橋反応を促進するために、原料ゴム状物質に、金属化合物が添加されていてもよい。金属化合物として、例えば酸化亜鉛、酸化マグネシウム、酸化カルシウム、酸化バリウム、酸化アルミニウム、水酸化カルシウム、酸化鈴、酸化鉄、水酸化カルシウム、炭酸カルシウム、炭酸マグネシウム、脂肪酸ナトリウム、オクチル酸カルシウム、イソオクチル酸カリウム、カリウムブトキサイド、オクチル酸セシウム、イソステアリン酸カリウムが、挙げられる。

【0070】

このような金属化合物は、架橋速度を調節するだけでなく、副生するハロゲン化合物を中和して、加硫ゴムの成形加工機器の損傷を防ぐためにも、有効である。この目的を達成するために、金属化合物の添加量は、加硫ゴム100部に対し、0.1〜20部、好ましくは0.5〜10部である。0.1部未満では、架橋速度調節効果が殆んどなく、一方20部を超えても架橋速度調節機能の向上は見られない。

【0071】

加硫ゴム製被接着基材の硬度や耐寒性を向上させるために、軟化剤が添加されていてもよい。軟化剤として、例えば、プロセスオイル、ナフテンオイル、高級脂肪酸エステル、フタル酸ジアルキルエステルが挙げられる。

【0072】

軟化剤の添加量は、加硫ゴム100部に対し、1〜100部、好ましくは5〜50部である。1部未満では軟化効果が低すぎ、100部を超えると軟化材が析出してしまう。

【0073】

三次元化シリコーンゴム弾性基材と金属製被接着基材との互いに接着面の表面に、水酸基を生成させるために、予めコロナ放電処理やプラズマ処理が行われることが重要である。

【0074】

有機材料に、紫外線照射処理、コロナ放電処理又はプラズマ処理を施すと、有機材料の表面に、OH基、COOH基及びC=O基のような反応性基が新たに生成することは良く知られている。しかし、三次元化シリコーンゴムは、紫外線照射に耐える素材であり、紫外線照射をしても、その表面にOH基等の反応性基は、ほとんど生成しない。一方、三次元化シリコーンゴムに、コロナ放電処理やプラズマ処理を施すと、その表面にOH基が、非常に多く生成することが、X線誘起光電子分光(XPS)分析で確かめられた。XPS分析の結果、三次元化シリコーンゴムの表面にSiOH成分(Si+3)の増加が高濃度で観察された。

【0075】

三次元化シリコーンゴム弾性基材や被接着基材の表面に予め施すコロナ放電処理は、例えば大気圧コロナ表面改質装置であるコロナマスター(信光電気計測株式会社製、商品名)を用いて、電源:AC100V、ギャップ長:1〜4mm、出力電圧:5〜40kV(表面電圧)、電力:5〜40W、発振周波数:0〜40kHzで0.1秒〜60秒、温度0〜60℃、移動速度:0.1〜10m/min、移動回数:1〜20回の条件で行われる。

【0076】

別なコロナ放電処理であるコロナ炎噴射方コロナ放電処理は、例えばコロナ表面改質装置であるコロナフィット(信光電気計測株式会社製、商品名)を用いて、電源:AC100V、ギャップ長:1〜10cm、出力電圧:5〜40kV(表面電圧)、電力:5〜40W、発振周波数:0〜40kHzで、0.1分〜60分、温度0〜60℃の条件で行われる。

【0077】

このようなコロナ放電処理は、一般に30〜90%相対湿度の空気(窒素:酸素=75.0:23.5(重量比))、100%窒素、100%酸素、空気混合アルゴン、空気混合二酸化炭素のような雰囲気下で、行われる。

【0078】

コロナ放電処理は、水、アルコール類、アセトン類、エステル類などで濡れている状態で、行われてもよい。

【0079】

三次元化シリコーンゴム弾性基材や被接着基材の表面に予め施す大気圧プラズマ処理は、例えば、大気圧プラズマ発生装置であるAiplasuma(松下電工株式会社製、商品名)を用いて、プラズマ処理速度10〜100mm/s、電源:200又は220V AC(30A)、圧縮エア:0.5MPa(1NL/min)、10kHz/300W〜5GHz、電力:100W〜400W、照射時間:0.1秒〜60秒の条件で行われる。

【0080】

被接着基材の表面に、紫外線照射処理を行ってもよい。

【0081】

三次元化シリコーンゴム弾性基材や被接着基材への大気圧コロナ放電処理やプラズマ処理や必要に応じ紫外線照射処理によって、それらの基材表面にOH基が生成するが、このOH基は、金属原子に直接結合した無機原子結合性OH基と、炭素原子に直接結合した有機基結合性OH基とに区別される。

【0082】

三次元化シリコーンゴム弾性基材や被接着基材が当接したとき、無機原子結合性OH基同士、又は無機原子結合性OH基と有機基結合性OH基とは、比較的容易に脱水反応を起こして直接、エーテル結合(−O−)を形成し比較的強い接着をするが、有機基結合性OH基同士は、脱水反応を起こし難く、限定された条件でなければ、直接、エーテル結合を形成できず、しかも比較的弱い接着をするに過ぎない。

【0083】

例えば、三次元化シリコーンゴム弾性基材に用いられるシリコーンゴムは、コロナ放電処理やプラズマ処理によって十分に高濃度のOH基を表面に生成させるが、被接着基材に用いられる非シリコーンゴムである樹脂などの素材は、コロナ放電処理やプラズマ処理で十分な濃度のOH基が得られない場合が多い。

【0084】

非流動体である三次元化シリコーンゴム弾性基材と被接着基材とを接触によって接着させるには、両者の接着面の表面上に十分な濃度のOH基を生成させたり、僅かに生成したOH基を利用して他方のOH基との反応性基濃度を増幅させたりする必要がある。特に、有機基結合性OH基同士を反応させるためには、一方の有機基結合性OH基を無機原子結合性OH基に変換したり、両方の有機基結合性OH基と反応する官能基を導入したりする必要がある。そのために、シランカップリング剤のような機能性シラン化合物を用いてもよい。

【0085】

このような機能性シラン化合物は、OH基との反応性が高い反応性基を含有するポリシロキサンが挙げられる。機能性シラン化合物は、図1に示すように、単分子膜層10として、付されている。

【0086】

このような反応性基含有ポリシロキサンとして、下記化学式(1)

【化1】

(式(1)中、p及びqは0又は2〜200の数でrは0又は2〜100の数であってp+q+r>2である。-A1,-A2及び-A3は、-CH3、-C2H5、-CH=CH2、-CH(CH3)2、-CH2CH(CH3)2、-C(CH3)3、-C6H5又は-C6H12と、-OCH3、-OC2H5、-OCH=CH2、-OCH(CH3)2、-OCH2CH(CH3)2、-OC(CH3)3、-OC6H5及び-OC6H12から選ばれOH基と反応し得る反応性基との何れかである。-B1及び-B2は、-N(CH3)COCH3又は-N(C2H5)COCH3と、-OCH3、-OC2H5、-OCH=CH2、-OCH(CH3)2、-OCH2CH(CH3)2、-OC(CH3)3、-OC6H5、-OC6H12、-OCOCH3、-OCOCH(C2H5)C4H9、-OCOC6H5、-ON=C(CH3)2及び-OC(CH3)=CH2から選ばれOH基と反応し得る反応性基との何れかである。p,q及びrを正数とする-{O-Si(-A1)(-B1)}p-と-{O-Ti(-A2)(-B2)}q-と-{O-Al(-A3)}r-との繰返単位中の-A1,-A2,-A3,-B1及び-B2の少なくとも何れかが前記反応性基であり、三次元化シリコーンゴム弾性基材及び被接着基材の表面のOH基と反応するものである)

で模式的に示される化合物が挙げられる。この化合物は、繰返単位が、ブロック共重合、又はランダム共重合したものであってもよい。

【0087】

このようなOH基と反応する反応性基含有ポリシロキサンの溶液に、三次元化シリコーンゴム弾性基材や被接着基材、とりわけ非シリコーンゴムである金属、樹脂、セラミックス、ガラス又は加硫ゴムで成形された被接着基材を、浸漬し、その後熱処理すると、その基材表面のOH基に、反応性基含有ポリシロキサンが結合し、単層の分子膜を形成する結果、他方のOH基との反応性基が増幅される。三次元化シリコーンゴム弾性基材と被接着基材とを当接させると、他方の基材の表面上のOH基が、反応性基含有ポリシロキサンに化学的結合する結果、両基材のOH基が反応性基含有ポリシロキサンを介して間接的に結合して、両基材が接着される。

【0088】

反応性基含有ポリシロキサンの溶液に用いられる溶媒は、そのポリシロキサンに反応しないものであることが必要である。そのような溶媒として、水、メタノール、エタノール、イソプロパノール、カルビトール、セルソルブ、エチレングリコール、ジエチレングリコール、ポリエチレングリコールのようなアルコール類、アセトン、メチルエチルケトン、シクロヘキサノンのようなケトン類、ジエチルエーテル、ジプロピルエーテル、アニソールのようなエーテル類、酢酸エチル、酢酸ブチル、安息香酸メチルのようなエステル類、ヘキサン、ガソリンのような炭化水素類が挙げられる。これらの溶媒は、単独で用いられてもよく、複数混合して用いられてもよい。

【0089】

反応性基含有ポリシロキサンの溶液は、これら溶媒100mlに対して、反応性基含有ポリシロキサンを0.001〜10wt%、好ましくは0.01〜1wt%と、必要に応じ添加剤とを、溶解させて調製する。反応性基含有ポリシロキサンが0.001wt%未満であると、OH基の反応性増幅効果が不十分となってしまい、一方10wt%を超えても反応性増幅効果が増強しないので、反応性基含有ポリシロキサンが無駄になってしまう。

【0090】

反応性基含有ポリシロキサンの溶液に添加される添加剤として、樹脂や加硫ゴムの表面の有機基結合性OH基と、反応性基含有ポリシロキサンとの反応を促進する第三級アミンや有機酸、三次元化シリコーンゴム弾性基材や被接着基材上でその溶液中の溶剤が揮発することに起因して斑が生じるのを防止する界面活性剤が、挙げられる。

【0091】

反応性基含有ポリシロキサン溶液への浸漬処理は、この溶液に、有機基反応性OH基などを表面に有する樹脂や架橋ゴムのような被接着基材や、三次元化シリコーンゴム弾性基材を、0〜100℃、好ましくは20℃〜80℃で、1秒〜120分間、好ましくは1分〜30分間浸漬させて、反応させるというものである。この温度範囲を下回ると、反応時間がかかり過ぎて生産性が低下し、この温度範囲を上回ると、これらの基材に溶剤が染込んでしまい、溶媒除去などの面倒な後処理が必要になってしまう。この反応時間を下回ると反応が不十分になって十分なOH基反応性増幅効果が得られず、一方この反応時間を越えると、生産性が悪化してしまう。

【0092】

反応性基含有ポリシロキサン溶液への浸漬処理だけでは、OH基の反応性増幅効果が不十分な場合、加熱処理を施してもよい。好ましい加熱処理条件は、被接着基材の素材の種類・材質や、シリコーンゴム接着体の製品としての特性によって異なるので、一概に限定できないが、高温で熱変形するなどの製品の機能上に高温での加熱を避けるべきである場合には、比較的低温で長時間をかけて加熱処理する必要があり、一方、高温でも熱変形せず製品の機能上問題がない場合には、生産性を重視し比較的高温条件で、加熱が行われる。

【0093】

反応性基含有ポリシロキサン溶液へ室温程度で浸漬し、これらの基材へこの溶液が吸着された後、加熱すると、溶剤が揮発して固体状態の反応性基含有ポリシロキサンが付着したことになり、反応性が向上する。加熱温度は、0〜300℃、好ましくは80℃〜200℃である。この範囲を下回ると反応時間がかかり過ぎ生産性が低下してしまい、一方、この範囲を上回るとこれら基材が分解してしまう。加熱時間は、1秒〜120分間、好ましくは1分〜30分間である。この加熱時間範囲を下回ると、反応が不十分となり十分なOH基反応性増幅効果が得られず、一方、この加熱時間範囲を上回ると、生産性が低下してしまう。20〜160℃で1分〜60分間加熱すると、なお一層好ましい。

【0094】

反応性基含有ポリシロキサン溶液への浸漬処理に代えて、反応性基含有ポリシロキサン溶液の噴霧処理、引続く乾燥処理、及び必要に応じて加熱処理するものであってもよい。

【0095】

このような噴霧、乾燥、加熱処理は、反応性基含有ポリシロキサン溶液を噴霧器に入れ、有機基反応性OH基などを表面に有する樹脂や架橋ゴムのような被接着基材や、三次元化シリコーンゴム弾性基材の表面に、噴霧器を用いた反応性基含有ポリシロキサン溶液の噴霧と、乾燥とを繰り返して、反応性基含有ポリシロキサンを、これら基板に、効率よく付着させた後、これを0〜300℃、好ましくは80℃〜200℃で、1秒〜120分間、好ましくは1分〜30分間、加熱して、反応させるというものである。この温度範囲を下回ると、反応時間がかかり過ぎて生産性が低下してしまい、一方この温度範囲を上回るとこれら基材が分解してしまう。この加熱時間範囲を下回ると、反応が不十分となり十分なOH基反応性増幅効果が得られず、一方、この加熱温度時間を上回ると、生産性が低下してしまう。

【0096】

反応性基含有ポリシロキサン溶液へ被接着基材を処理することが好ましいが、同様にOH基の反応性を増幅させるために、三次元化シリコーンゴム弾性基材を処理してもよい。

【0097】

有機基結合性OH基を無機原子結合性OH基との反応性を促進する目的で、接着速度を向上させたり低い反応温度で反応させたりエーテル結合の縮合反応を促進させたりできるビス(2−エチルヘキサノエート)スズ、ジ−n−ブチルビス(2−エチルヘキシルマレート)スズ、ジブチルジアセトキシスズ、ジオクチルジラウリル酸スズのようなスズ系触媒、チタンジブトキサイド(ビス−2,4−ペンタンジオネート)、チタンジプロポキサイド(ビス−2,4−ペンタンジオネート)、チタン−2−エチルヘキシオキシドのようなチタン系触媒が、用いられる。これらの触媒は、例えば反応性基含有ポリシロキサン溶液に混合して用いられる。

【0098】

反応性基含有ポリシロキサンで処理した後、基材を不活性溶媒中で超音波洗浄すると、基材表面に残存する未反応の反応性基含有ポリシロキサンや未結合残渣が除去され、基材表面のOH基が一層活性化される。

【0099】

三次元化シリコーンゴム弾性基材と被接着基材との接着は、非流動性で表面にOH基や反応性官能基を有する三次元化シリコーンゴム弾性基材と、非流動性で表面に弾性基材の反応性官能基へ反応するOH基を有する非シリコーン製の被接着基材とを接触させることにより、両者間の接触界面で化学反応が起こり、共有結合が生成して接着するというものである。その共有結合は、三次元化シリコーンゴム弾性基材上のOH基や反応性官能基と、被接着基材上のOH基とが、直接、エーテル結合し、又は反応性基含有ポリシロキサンを介してエーテル結合して、共有結合したものである。

【0100】

このような接着は、高分子が低分子モノマー同士の重合により生じる化学結合の連結と同様に、高分子物質同士、又は高分子物質と非高分子物質との共有結合、特にエーテル結合の形成により、成されたものである。

【0101】

このような共有結合は、三次元化シリコーンゴム弾性基材の表面水酸基と、被接着基材の表面水酸基とが、脱水してエーテル結合したものであることが好ましい。それらの表面水酸基は、予め分解性官能基でブロック化されて保護されており、用時に、紫外線のような光照射、加熱、加水分解等により脱ブロック化されて再生されたものであってもよい。

【0102】

このような官能基は、三次元架橋シリコーンゴム弾性基材の表面水酸基や被接着基材の表面水酸基へ反応する分解性官能基、例えば、−SiA1m(OB1)3−m(但し、A1はシリコーンポリマーの一般的な官能基、例えばCH3−、CH2=CH−、C6H5−、F3C3H6−であり、B1はアルキル基、mは1〜3の数)、−SiA2[OSi(OB2)2]2OB(但し、A2はシリコーンポリマーの一般的な官能基、例えばCH3−、CH2=CH−、C6H5−、F3C3H6−であり、B2はアルキル基)、−NCO、−CH(O)CH2、−CHO、−(CH(+H)CO)2O、−SO2Cl、−COCl、−NHCOOC(CH3)3、−NHCOOCH(CH3)2、−NHCOOCH3、−NHCOOC6H5、−NHCOOC6H4NO2、−NHCOOC6H4CN、−SO2C10H5N2Oなどが挙げられる。

【0103】

三次元架橋シリコーンゴム弾性基材の表面水酸基や被接着基材の表面水酸基が反応するためには被接着基材と弾性基材との両者が接触したとき、反応が起こる範囲まで接近する必要がある。反応が起こる範囲とは、例えば分子間力が及ぶ範囲である0.5nm以下である。

【0104】

被接着基材と弾性基材との両者の接近を阻む因子は、両基材の材料の表面粗さであり、両者の接近を促進する因子は、分子鎖の運動性である。一般に、表面粗さの高い材料は、反応が起こる範囲まで到達できない場合がある。しかし、三次元化シリコーンゴム弾性基材は、分子鎖の運動性を有するので、被接着基材と弾性基材がある程度の表面粗さを有していても、OH基と、それに反応する反応性官能基とが、十分に接近することができる。

【0105】

したがって、三次元化シリコーンゴム弾性基材は、非流動性であっても表面粗さを相殺する機能を有するため、金属、樹脂、セラミックス、ガラス及び加硫ゴムのような種々の素材で成形された被接着基材と、接着することができるようになる。

【0106】

OH基と、それに反応する反応性官能基との接近は、減圧条件下、好ましくは真空条件下で、その接触界面の気体媒体を除去することによって、又はその接触界面に応力(荷重)を加えることによって、さらに接触界面を加熱することによって、促進される。

【実施例】

【0107】

以下、本発明を適用するシリコーンゴム接着体を試作した実施例と、本発明を適用外の比較例とについて、説明する。

【0108】

(三次元化シリコーンゴム弾性基材の作製)

代表的なシリコーンゴムとして、パーオキサイド架橋型(CQP)、付加架橋型(CQA)、及び縮合架橋型(CQC)の3種類のリコーンゴムを用いて、三次元化シリコーンゴム弾性基材を作製した。

【0109】

(シリコーンゴム弾性基材の作製例1)

パーオキサイド架橋型(CQP)シリコーンゴムで成形された弾性基材の作製方法は、以下の通りである。ミラブルタイプでパーオキサイド架橋型のポリビニルメチルシリコンであるシリコーン生ゴムに充填剤、可塑剤、着色料等がそれぞれ配合されている市販のゴムコンパウンド(東レ・ダウコーニング・シリコーン社製のSH−851−U)100部に、有機過酸化物架橋剤として2,5−ジメチル−2,5−ジヘキサンを0.5部配合し、オープンロールにて混合し、これを金型に入れ、170℃で10分間加圧プレスし、三次元化シリコーンゴム成形品として2mm×30mm×50mmの三次元化シリコーンゴム弾性基板を作製した。このシリコーンゴムは、硬度:50、引張強さ:8.9MPa、伸び:320%、引裂き強度:21N/mm、圧縮永久歪:10%(150℃×22hr)の物性値を示した。

【0110】

(シリコーンゴム弾性基材の作製例2)

付加架橋型(CQA)シリコーンゴムで成形された弾性基材の作製方法は、以下の通りである。付加架橋型のビニル末端ポリジメチルシロキサン及びH末端ポリジメチルシロキサンであるシリコーン生ゴムに充填剤、可塑剤、着色料等がそれぞれ配合されている市販のゴムコンパウンド(東レ・ダウコーニング・シリコーン社製のSE−6721のA液とB液)100部を金型に入れ、160℃で20分間加圧プレスし、三次元化シリコーンゴム成形品として2mm×30mm×50mmの三次元化シリコーンゴム弾性基板を作製した。このシリコーンゴムは、硬度:45、引張強さ:8.0MPa、伸び:300%、引裂き強度:18N/mm、圧縮永久歪:15%(150℃×22hr)の物性値を示した。

【0111】

(シリコーンゴム弾性基材の作製例3)

縮合架橋型(CQC)シリコーンゴムで成形された弾性基材の作製方法は、以下の通りである。縮合架橋型のシラノール末端ポリジメチルシロキサン(チッソ株式会社製、DMS−S33、分子量43500)100部、ヘキサメチルシラザン処理シリカ40部、CH3Si(OCOCH3)3の4g及びジブチル錫マレート0.1gを混合してシリコーンゴム配合物を調製した。シリコーンゴム配合物を金型に入れ、140℃で20分間加熱すると三次元化シリコーンゴム成形品として三次元化シリコーンゴム弾性基板が得られた。このシリコーンゴムは、硬度:40、引張強さ:7.8MPa、伸び:340%、引裂き強度:18N/mm、圧縮永久歪:18%(150℃×22hr)の物性値を示した。

【0112】

(被接着基材の作製)

次に、代表的な金属、樹脂、及び加硫ゴムとして、Al板(Al、1mm×30mm×50mm、ニラコ株式会社製)、エポキシ樹脂又は(EP樹脂、0.5mm×30mm×50mm、日立化成株式会社製、商品名RF−4)又は、セラミックスの一種であるガラス板(ガラス、1mm×30mm×50mm、ニラコ株式会社製)、及びスチレン−ブタジエン共重合 加硫ゴム板(SBR、1mm×30mm×50mm)を用いて、被接着基材とし、予めエタノール中で超音波洗浄して、用いた。

【0113】

実施例1〜6と比較例1〜3とは、コロナ放電処理の有無を変えつつ、2層に積層したシリコーンゴム接着体を試作したものである。

【0114】

(実施例1)

(シリコーンゴム接着体の作製)

シリコーンゴム弾性基材作製例1で作製したパーオキサイド架橋型の三次元化シリコーンゴム弾性基材と、4種類のAl、EP樹脂、ガラス、SBRゴムの各被接着基材とを、夫々の端2cm幅でテープにより巻いて被覆し、大気圧コロナ表面改質装置(信光電気計測株式会社製、商品名:コロナマスター)を用いて、電源:AC100V、ギャップ長:3mm、出力電圧:9kV(表面電圧)、電力:18W、発振周波数:20kHzで温度20℃、移動速度:2m/min、移動回数:3回の条件で、コロナ放電処理を行った。その直後に、夫々、三次元化シリコーンゴム弾性基材と被接着基材とを、重合わせて家庭用真空パック用袋に入れ脱気して真空パックにして、100℃で5分間加熱して接着し、シリコーンゴム接着体を得た。

【0115】

(シリコーンゴム接着体の物性評価:剥離試験)

得られたシリコーンゴム接着体を無理矢理剥離したときの強度についての物性を評価した。シリコーンゴム接着体の三次元化シリコーンゴム弾性基材と被接着基材との接着面に沿って、弾性基材側に、幅10mmの切身を入れ、JIS K−6301に準じて、オートグラフP−100(株式会社島津製作所製、商品名)により20℃で20mm/minの速度で、剥離接着強度を測定した。また剥離破断面を観察し、弾性基材側と被接着基材側との何れで破壊破断したかを、確認した。また、剥離破断面での三次元化シリコーンゴム弾性基材が結合により接着している被覆率を測定し、被覆率が100%である場合を◎、80%以上100%未満である場合を○、30%以上80%未満である場合を△、0以上30%未満である場合を×とする4段階で、被覆程度を評価した。その結果を、纏めて、表1に示す。

【0116】

(実施例2)

実施例1の被接着基材を、コロナ放電処理しなかったこと以外は、実施例1と同様にして、シリコーンゴム接着体を得た。実施例1と同様にして、その物性を評価した。その結果を纏めて、表1に示す。

【0117】

(比較例1)

実施例1の三次元化シリコーンゴム弾性基材と被接着基材とを、コロナ放電処理しなかったこと以外は、実施例1と同様にして、シリコーンゴム接着体を得た。実施例1と同様にして、その物性を評価した。その結果を纏めて、表1に示す。

【0118】

(実施例3〜6、比較例2〜3)

実施例1の三次元化シリコーンゴム弾性基材の種類、三次元化シリコーンゴム弾性基材と被接着基材とのコロナ放電処理の有無を、表1に示す通りに行ったこと以外は、実施例1と同様にして、シリコーンゴム接着体を得た。実施例1と同様にして、その物性を評価した。その結果を纏めて、表1に示す。

【0119】

【表1】

【0120】

表1から明らかな通り、板状の三次元化シリコーンゴム弾性基材と非シリコーンゴムである被接着基材との両者を、コロナ放電した実施例1、3及び5のシリコーンゴム接着体は、被接着基材の素材の種類に関係なく、両者が非流動体同士の接着であるにも係わらず、剥離強度が4.5〜3.0kN/mと極めて大きなものであり、剥離破断面が三次元化シリコーンゴム弾性基材側で破壊破断されており、殆んど三次元化シリコーンゴム弾性基材の被覆率が100%であって弾性基材と被接着基材との接着面の全体で均質かつ確実に極めて強く接着しているものであった。

【0121】

三次元化シリコーンゴム弾性基材のみコロナ放電した実施例2、4及び6のシリコーンゴム接着体は、被接着基材表面に既にOH基が存在していることから、実施例1、3及び5ほどでないにしても、比較的強い剥離強度を有するものであった。しかしそのOH基の濃度が、実施例1、3及び5ほどではないため、接着程度が幾分低いと推察される。

【0122】

一方、三次元化シリコーンゴム弾性基材にも被接着基材にもコロナ放電をしていない比較例1、2及び3のシリコーンゴム接着体は、剥離強度が0kN/mであり、剥離しても綺麗な界面剥離であることから、両者の表面を繋ぐ化学結合が生じておらず、全く接着体として機能していないことが分かった。

【0123】

次の実施例7〜10と比較例1〜3とは、コロナ放電処理の有無を変えつつ、三次元化シリコーンゴム弾性基材を挟んで3層に積層したシリコーンゴム接着体を試作したものである。

【0124】

(実施例7)

実施例1で使用した板状の三次元化シリコーンゴム弾性基材(1mm×5mm×10mm)の両面にコロナ放電処理(電源:AC100V、ギャップ長:3mm、出力電圧:9kV(表面電圧)、電力:18W、発振周波数:20kHzで、温度20℃、移動速度:2m/min、移動回数:3回)を行った。同時に、同様に被接着基材である2枚のCu板(1mm×10mm×50mm)にもコロナ放電処理を行った。三次元化シリコーンゴム弾性基材両面を、コロナ放電処理したCu板で、接触面積5cm2にして、挟みこみ、20g/cm2の荷重をかけて、80℃で20分間加熱し、シリコーンゴム接着体を得た。実施例1と同様にして、その物性を評価した。その結果を纏めて、表2に示す。

【0125】

(比較例4)

実施例7の三次元化シリコーンゴム弾性基材と被接着基材との何れにも、コロナ放電処理をしないこと以外は、実施例7と同様にして、シリコーンゴム接着体を得た。実施例1と同様にして、その物性を評価した。その結果を纏めて、表2に示す。

【0126】

(実施例8〜15、比較例4〜12)

実施例7の三次元化シリコーンゴム弾性基材の種類、三次元化シリコーンゴム弾性基材と被接着基材とのコロナ放電処理の有無を、表2又は表3に示す通りに行ったこと以外は、実施例7と同様にして、シリコーンゴム接着体を得た。実施例1と同様にして、三次元化シリコーンゴム弾性基材を挟んだ3層接着体のせん断接着強度の物性を評価した。その結果を纏めて、表2又は表3に示す。

【0127】

【表2】

【0128】

【表3】

【0129】

表2及び表3から明らかな通り、板状の三次元化シリコーンゴム弾性基材と非シリコーンゴムである被接着基材との両者を、コロナ放電した実施例7〜15のシリコーンゴム接着体は、被接着基材の素材の種類に関係なく、両者が非流動体同士の接着であるにも係わらず、剥離強度が5.8〜3.8kN/mと極めて大きなものであり、剥離破断面が三次元化シリコーンゴム弾性基材側で破壊破断されており、全ての三次元化シリコーンゴム弾性基材の被覆率が100%であって弾性基材と被接着基材との接着面の全体で均質かつ確実に極めて強く接着しているものであった。

【0130】

一方、三次元化シリコーンゴム弾性体にも被接着基材にもコロナ放電をしていない比較例4〜12のシリコーンゴム接着体は、剥離強度が0kN/mであり、剥離しても綺麗な界面剥離であることから、両者の表面を繋ぐ化学結合が生じておらず、全く接着体として機能していないことが分かった。

【0131】

次の実施例16〜27と比較例13〜18とは、三次元化シリコーンゴム弾性基材と被接着基材とのコロナ放電処理の有無を変え、さらに被接着基材の増幅処理の有無を変えつつ、三次元化シリコーンゴム弾性基材を挟んで2層に積層したシリコーンゴム接着体を試作したものである。

【0132】

用いた被接着基材は、ポリエチレン(PE)板(コクゴ株式会社製、商品名:07−126−04−01、1mm×30mm×50mm)、ポリプロピレン(PP)板(コクゴ株式会社製、商品名:07−175−03、1mm×30mm×50mm)、ポリイソプレン(PI)板(コクゴ株式会社製、商品名:H07−119−04、0.05mm×30mm×50mm)、ポリアミド(PA)板(コクゴ株式会社製、商品名:07−142−04、1mm×30mm×50mm)、ポリカーボネート(PC)板(コクゴ株式会社製、商品名:02−02、1mm×30mm×50mm)、及び6フッ化プロピレン・フッ化ビニリデン供重合体(FKM)(コクゴ株式会社製、商品名:02、1mm×3mm×050mm)を用いた。

【0133】

(実施例16)

PE板を、コロナ放電処理(電源:AC100V、ギャップ長:3mm、出力電圧:9kV(表面電圧)、電力:18W、発振周波数:20kHzで温度20℃、移動速度:2m/min、移動回数:3回)した後、反応性増幅処理するためポリエトキシシロキサン(アゾマックス製、商品名:PSI−021)1gとテトラエトキシチタネート0.1gとのアルコール溶液である反応性基含有ポリシロキサン溶液(500ml)に、40℃で30分間浸漬後、80℃で20分間加熱処理して、反応性を増幅した被接着基材を得た。実施例1で調製したコロナ放電処理した三次元化シリコーンゴムである三次元化シリコーンゴム弾性基材と得られた被接着基材とを真空パック中で接触させ、80℃で30分間加熱して実施例16の2層接着体を得た。実施例1と同様にして、その物性を評価した。その結果を纏めて、表4に示す。

【0134】

(実施例17〜27、比較例13〜18)

実施例16の被接着基材の種類、三次元化シリコーンゴム弾性基材と被接着基材とのコロナ放電処理の有無、被接着基材の増幅処理の有無を、表4又は表5に示す通りに行ったこと以外は、実施例16と同様にして、シリコーンゴム接着体を得た。実施例1と同様にして、三次元化シリコーンゴム弾性基材を挟んだ3層接着体のせん断接着強度の物性を評価した。その結果を纏めて、表4及び表5に示す。

【0135】

【表4】

【0136】

【表5】

【0137】

表4及び表5から明らかな通り、板状の三次元化シリコーンゴム弾性基材をコロナ放電し、非シリコーンゴムである被接着基材をコロナ放電後、反応性増幅処理した実施例16〜21のシリコーンゴム接着体は、被接着基材の素材の種類に関係なく、両者が非流動体同士の接着であるにも係わらず、剥離強度が5.2〜4.1と極めて大きなものであり、剥離破断面が三次元化シリコーンゴム弾性基材側で破壊破断されており、全ての三次元化シリコーンゴム弾性基材の被覆率が100%であって弾性基材と被接着基材との接着面の全体で均質かつ確実に極めて強く接着しているものであった。

【0138】

また、三次元化シリコーンゴム弾性基材のみコロナ放電した実施例22〜27のシリコーンゴム接着体は、実施例13〜18ほどでないにしても、比較的強い剥離強度を有するものであった。しかしそのOH基の濃度が、実施例1、3及び5ほどではないため、接着程度が幾分低い。表4及び表5に示す被接着基材の素材では、単にコロナ放電処理するだけでは十分なOH基濃度を得ることができないので、接着強度が比較的低いが、OH基濃度が増幅されると極めて高い接着強度の2層接着体が得られることが分かった。

【0139】

一方、シリコーンゴム弾性体にも被接着基材にもコロナ放電や反応性増幅処理をしていない比較例13〜18のシリコーンゴム接着体は、剥離強度が0kN/mであり、剥離しても綺麗な界面剥離であることから、両者の表面を繋ぐ化学結合が生じておらず、全く接着体として機能していないことが分かった。

【0140】

次の実施例28〜29と比較例19〜20とは、三次元化シリコーンゴム弾性基材の表面水酸基を予め分解性官能基でブロック化しておき用時に脱ブロック化して水酸基を再生させて、積層したシリコーンゴム接着体を試作したものである。

【0141】

(実施例28)

実施例1で使用したものと同種の板状の三次元化シリコーンゴム弾性基材(1×5×10mm)の両面にコロナ放電処理(電源:AC100V、ギャップ長:3mm、出力電圧:9kV(表面電圧)、電力:18W、発振周波数:20kHzで温度20℃、移動速度:2m/min、移動回数:3回)して、表面にOH基を生成させた後、安息香酸クロリド(BC、東京化成株式会社製、試薬1級、C6H5COCl)とトリエチルアミン(TEA、東京化成株式会社製、試薬1級、N(C2H5)3)のアセトン溶液(濃度:0.01mol/L)に20℃で10分間浸漬してOH基をブロック化したBCブロック化三次元化シリコーンゴム板を得た。BCブロック化三次元化シリコーンゴム板は65%湿度、30℃で240時間放置後、上記と同じ条件でコロナ放電処置した石英ガラスと張合わせ、150℃で10分間加熱して、シリコーンゴム接着体を得た。シリコーンゴム接着体は、前記と同様な剥離試験により評価した。その結果を、表6に示す。

【0142】

(実施例29、比較例19〜20)

実施例29は、実施例28のBCに代えてクロロホルミック酸ニトロベンジルエステル(CFN,東京化成(株)試薬1級、ClCOOCH2C6H4NO2)を用いたことと、加熱してシリコーンゴム接着体を調製するのに代えて、高圧水銀ランプで5000mJ/cm3の紫外線を照射したこと以外、実施例28と同様にして、シリコーンゴム接着体を得たものである。比較例19〜20は夫々、実施例28及び29のBC及びCFNを用いなかったこと以外は、実施例28及び29と同様にして、シリコーンゴム接着体を得たものである。得られたシリコーンゴム接着体は、前記と同様な剥離試験により評価した。その結果を、表6に示す。

【0143】

【表6】

【0144】

表6から明らかな通り、比較例19〜20では、コロナ放電処理した三次元化シリコーンゴム板は長時間の保存により失活して、加熱及び紫外線照射化で接着性を示さなくなるが、実施例28〜29では、BCブロック化又はCFNブロック化した三次元化シリコーンゴム板は長時間の保存中でも安定であり、熱媒体の接触又は紫外線照射によりブロックが外れて接着機能が復活することが分かった。

【0145】

次の実施例30〜34は、三次元化シリコーンゴム弾性基材と、それと同種又は異種のシリコーンゴム弾性基材である被接着基材とを、2層に積層したシリコーンゴム接着体を試作したものである。

【0146】

(実施例30〜34)

実施例1の三次元化シリコーンゴム弾性基材と被接着基材とを、表7に記載のもので同種又は異種のシリコーンゴム弾性基材にしたこと以外は、実施例1と同様にして、シリコーンゴム接着体を得た。実施例1と同様にして、その物性を評価した。その結果を纏めて、表7に示す。

【0147】

【表7】

【0148】

表7から明らかな通り、シリコーンゴム弾性基材と被接着基材とがシリコーンゴムのような架橋ゴム同士であるものであっても、接着体が得られる。この接着体は、剥離強度が4.2〜4.5kN/mと極めて大きなものであり、剥離破断面が何れかの基材側のゴムで破壊破断されており、被覆率が100%であって弾性基材と被接着基材との接着面の全体で均質かつ確実に極めて強く接着しているものであった。

【産業上の利用可能性】

【0149】

本発明のシリコーンゴム接着体は、高い接着強度を有するため、剥離してはならない工業製品や日用品、例えばホース、O−リング、パッキン、オイルシールや金属との接着物、ダイヤフラム、ガスケット、大型ゴムロール、複写機用ゴムロール、コンベアベルト、補強ベルト、医療用ゴム製品、電気・電子部品用ゴム製品、建築用ゴム製品、コンピューター製品、自動車製品、バス・トラック製品、飛行機製品など多くの分野の製品として有用である。

【符号の説明】

【0150】

1はシリコーンゴム接着体、10は機能性シラン化合物層、11a・11b・11cは三次元化シリコーンゴム弾性基材、12a・12b・12c・13a・13bは被接着基材である。

【技術分野】

【0001】

本発明は、三次元化シリコーンゴムからなる非流動性弾性基材と被接着基材とを、接着剤等の流動体を使用せずに、接着させたシリコーンゴム接着体を製造する方法に関するものである。

【背景技術】

【0002】

三次元化シリコーンゴムで成形された弾性を有する非流動性の柔軟な基材と、金属、セラミックス、樹脂、又は架橋ゴム等で成形された被接着基材とは、物理化学的性質が大きく異なり何れも粘着性や接着性を有しないため、単に接触させただけでは、接着や粘着ができない。接着剤を使用して接着した場合でも、その接着力は分子間力によるため非常に弱い。基材の材料が変われば適切な接着剤も変わるため、最適な接着剤の選定は、試行錯誤により行わなければならず、大変な手間がかかっていた。

【0003】

接着剤で基材同士を確実に接着するには、接着剤と基材との濡れ性が最も重要な要因であるので、流動性の接着剤を用い接着剤を介して基材同士を当接させてから接着剤を硬化させることにより、行われる。

【0004】

このような流動性の接着剤を用いた接着では、接着させる基材の端部から接着剤がはみ出したり接着剤層の厚さや十分な接着強度の厳密な制御が困難であったりするという問題があった。このような問題は、特に微細加工を必要とする精密機器の製造の際に、精密機器の致命的な不良品を頻出させる原因となるので、歩留まりを低下させてしまう。しかも、ロット毎の各基材表面の不均一に起因して接着工程での均質化が困難であり、不良品発生率と生産性とが製造担当者の経験や能力に依存しているため、高品質の製品を歩留まり良く大量に、生産することができない。

【0005】

一方、粘着剤を付した両面テープで非流動性の基材同士を貼付すると、粘着剤のはみ出しや粘着剤層の厚さを制御し易い反面、粘着は比較的弱い分子間力に因るものであるから、高温又は高湿度雰囲気下で、接着剤を用いた場合よりも遥かに容易に、基材と粘着剤とが剥離してしまう。

【0006】

接着剤も粘着剤も用いることなく、化学結合の生成による三次元化シリコーンゴム弾性基材と被接着基材とを接着する試みは、ほとんどなされていない。

【0007】

特許文献1には、接着剤や粘着剤を用いることなく、アクリロニトリル−ブタジエン−スチレン(ABS)からなる樹脂成形体と三次元化シリコーンゴムとの一体成形体を製造する方法として、ABS系樹脂成形体の接着すべき部分を予め紫外線処理しておき、次いで液状付加反応硬化型シリコーンゴムを成形体に付し、硬化させて接着一体化する方法が、開示されている。この方法は、予め成型された非流動性の基材同士を、直接、接着させるものでないから、接着剤を使用した場合と同様の課題が顕在する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−183864号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は前記の課題を解決するためになされたもので、予め成形されている三次元化シリコーンゴム弾性基材と被接着基材との非流動性基材同士を、流動性の硬化型接着剤、粘着剤及び硬化接着技術を使用せずに、強固に接着でき、安価で生産性の高い簡便なシリコーンゴム接着体、及び簡易なその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記の目的を達成するためになされた請求項1に記載のシリコーンゴム接着体の製造方法は、三次元化シリコーンゴム弾性基材とそれに接着すべき被接着基材との少なくとも何れかにコロナ放電処理及び/又はプラズマ処理してから、表面に水酸基を有する前記三次元化シリコーンゴム弾性基材と、表面に水酸基を有する前記被接着基材とを、0〜200℃で減圧条件下、積層させ、それらの互いの前記水酸基同士で共有結合させることにより、接着させることを特徴とする。

【0011】

請求項2に記載のシリコーンゴム接着体の製造方法は、請求項1に記載されたもので、前記被接着基材を、三次元化シリコーンゴム弾性基材と同種又は異種の三次元化シリコーンゴムである架橋ゴム、金属、樹脂、及びセラミックスから選ばれる素材で形成することを特徴とする。

【0012】

請求項3に記載のシリコーンゴム接着体の製造方法は、請求項1又は2に記載されたもので、前記三次元化シリコーンゴム弾性基材を少なくとも、パーオキサイド架橋シリコーンゴム、付加架橋シリコーンゴム、縮合架橋シリコーンゴム、及びこれらのシリコーンゴムとオレフィン系ゴムとの共ブレンド物から選ばれる何れかで形成し、前記被接着基材を少なくとも、パーオキサイド架橋シリコーンゴム、付加架橋シリコーンゴム、縮合架橋シリコーンゴム、及びこれらのシリコーンゴムとオレフィン系ゴムとの共ブレンド物から選ばれる何れかの前記架橋ゴムで形成することを特徴とする。

【0013】

請求項4に記載のシリコーンゴム接着体の製造方法は、請求項1〜3の何れかに記載されたもので、前記共有結合が、前記水酸基同士の直接のエーテル結合であることを特徴とする。

【0014】

請求項5に記載のシリコーンゴム接着体の製造方法は、請求項1〜4の何れかに記載されたもので、前記弾性基材の前記水酸基又は前記被接着基材の前記水酸基が、前記コロナ放電処理及び/又は前記プラズマ処理されることによって、生成することを特徴とする。

【0015】

請求項6に記載のシリコーンゴム接着体の製造方法は、請求項1〜4の何れかに記載されたもので、前記弾性基材の前記水酸基又は前記被接着基材の前記水酸基が、脱ブロック化されて生成することを特徴とする。

【0016】

請求項7に記載のシリコーンゴム接着体の製造方法は、請求項1〜6の何れかに記載されたもので、前記弾性基材の両面に、前記被接着基材を夫々、接着することを特徴とする。

【0017】

請求項8に記載のシリコーンゴム接着体の製造方法は、請求項1〜7の何れかに記載されたもので、前記被接着基材の夫々を、同種又は異種の前記素材で成形することを特徴とする。

【0018】

請求項9に記載のシリコーンゴム接着体の製造方法は、請求項1〜8の何れかに記載されたもので、前記弾性基材と前記被接着基材との対を、複数、積層することを特徴とする。

【0019】

請求項10に記載のシリコーンゴム接着体は、三次元化シリコーンゴム弾性基材とそれに接着すべき被接着基材との少なくとも何れかにコロナ放電処理及び/又はプラズマ処理してから、表面に水酸基を有する前記三次元化シリコーンゴム弾性基材と、表面に水酸基を有する前記被接着基材とを、0〜200℃で減圧条件下、積層させ、それらの互いの前記水酸基同士で共有結合させることにより、接着させて製造されたことを特徴とする。

【0020】

このシリコーンゴム接着体は、表面に水酸基を有する三次元化シリコーンゴム弾性基材と、表面に水酸基を有する被接着基材とが、互いの前記水酸基で共有結合しつつ、積層しているものである。

【0021】

このシリコーンゴム接着体は、前記弾性基材及び/又は前記被接着基材が、コロナ放電処理及び/又はプラズマ処理されることによって、その表面に前記水酸基が生成されているものであってもよい。

【0022】

このシリコーンゴム接着体は、前記共有結合が、エーテル結合であることが好ましい。

【0023】

このシリコーンゴム接着体は、前記弾性基材の前記水酸基又は前記被接着基材の前記水酸基が、脱ブロック化されて生成したものであってもよい。

【0024】

このシリコーンゴム接着体は、前記被接着基材が、金属、樹脂、セラミックス、又は架橋ゴムで形成されているものであってもよい。

【0025】

別なシリコーンゴム接着体は、前記弾性基材の前記水酸基と前記被接着基材の前記水酸基とが結合するポリシロキサンを介して、前記共有結合している。

【0026】

別なシリコーンゴム接着体は、前記ポリシロキサンが、

-{O-Si(-A1)(-B1)}-の繰返単位をp単位と、

-{O-Ti(-A2)(-B2)}-の繰返単位をq単位と、

-{O-Al(-A3)}-の繰返し単位のr単位

(但し、各繰返し単位中、p及びqは0又は2〜200の数でrは0又は2〜100の数であってp+q+r>2であり、-A1,-A2及び-A3は、-CH3、-C2H5、-CH=CH2、-CH(CH3)2、-CH2CH(CH3)2、-C(CH3)3、-C6H5又は-C6H12と、-OCH3、-OC2H5、-OCH=CH2、-OCH(CH3)2、-OCH2CH(CH3)2、-OC(CH3)3、-OC6H5及び-OC6H12から選ばれ前記共有結合を形成する反応性基との何れかであり、-B1及び-B2は、-N(CH3)COCH3又は-N(C2H5)COCH3と、-OCH3、-OC2H5、-OCH=CH2、-OCH(CH3)2、-OCH2CH(CH3)2、-OC(CH3)3、-OC6H5、-OC6H12、-OCOCH3、-OCOCH(C2H5)C4H9、-OCOC6H5、-ON=C(CH3)2及び-OC(CH3)=CH2から選ばれ前記共有結合を形成する反応性基との何れかであって、p,q及びrを正数とする前記繰返単位中の-A1,-A2,-A3,-B1及び-B2の少なくとも何れかが前記反応性基である)

を有している。

【0027】

このようなシリコーンゴム接着体は、前記弾性基材の両面に、前記被接着基材が夫々、接着されていてもよい。

【0028】

このようなシリコーンゴム接着体は、前記被接着基材の夫々が、同種又は異種の前記素材で成形されていてもよい。

【0029】

このようなシリコーンゴム接着体は、前記弾性基材と前記被接着基材との対が、複数、積層されていてもよい。

【発明の効果】

【0030】

本発明のシリコーンゴム接着体の製造方法によれば、製造されたシリコーンゴム接着体は、三次元化シリコーンゴムで成形された弾性基材と、金属、樹脂、セラミックス、架橋ゴムなどの被接着基材とを、硬化性の接着剤や粘着剤を使用せずに、化学的な共有結合によって強固に接着した簡便な構造であって、安価なものである。

【0031】

三次元化シリコーンゴム弾性基材は、コロナ放電処理やプラズマ処理を施すことによりその表面で、Siへ結合した有機基が高反応性の水酸基に変換され、被接着基材の表面水酸基や表面加水分解性基と反応し、エーテル結合の生成によって、接着したものである。三次元化シリコーンゴム弾性基材は、三次元的な網目状に架橋した弾性のあるシートや板のような平面状、又は複雑な立体形状の三次元化シリコーンゴムで成形されたものであるので、エントロピー弾性を示すから、被接着基材が非流動体であってもその表面粗さをそのエントロピー弾性によって解消しながら、被接基材と密着して接着する。

【0032】

このシリコーンゴム接着体の製造方法によれば、生産性が高く、簡易に大量製造できる。

【0033】

三次元化シリコーンゴム弾性基材と被接着基材との夫々の接着面上での水酸基の存在、その水酸基同士の十分な接近、両基材の水酸基の化学反応による共有結合の生成が達成されるので、強固に接着させたシリコーンゴム接着体が、得られる。

【0034】

これにより、接着剤や粘着剤のような流動体を使用しなくとも、非流動性の三次元化エントロピー弾性体であるシリコーンゴム弾性基材と被接着基材との間で確りと接着でき、それらが必要に応じ複数積層した接着体を得ることができる。

【図面の簡単な説明】

【0035】

【図1】本発明を適用するシリコーンゴム接着体の製造方法の実施途中を示す模式断面図である。

【図2】本発明を適用する別なシリコーンゴム接着体を示す模式断面図である。

【図3】本発明を適用する別なシリコーンゴム接着体を示す模式断面図である。

【図4】本発明を適用する別なシリコーンゴム接着体を示す模式断面図である。

【図5】本発明を適用する別なシリコーンゴム接着体を示す模式断面図である。

【発明を実施するための形態】

【0036】

以下、本発明を実施するための好ましい形態について詳細に説明するが、本発明の範囲はこれらの形態に限定されるものではない。

【0037】

本発明のシリコーンゴム接着体の製造方法、及びそれにより得られたシリコーンゴム接着体の一形態は、実施例に対応する図1を参照して説明とすると以下の通りである。

【0038】

シリコーンゴム接着体1は、三次元化シリコーンゴムで成形された弾性基材11aと、金属で成形された被接着基材12aとが、当接されて、接着したものである。三次元化シリコーンゴム弾性基材11aの接着面が予めコロナ放電処理又はプラズマ処理され、金属製被接着基材12aの接着面が予めコロナ放電処理、プラズマ処理又は紫外線照射処理されることによって、それらの表面に水酸基が生成され露出したものであり、両基材11a・12aの当接により、両者の水酸基同士が、脱水反応により結合してエーテル基を形成し、化学的に接着している。

【0039】

三次元化シリコーンゴム弾性基材11aは、平面状のシートやフィルムや板であってもよく、立体形状を有する成型体であってもよい。被接着基材12aは、三次元化シリコーンゴム弾性基材11aと当接できれば、平面状のシートやフィルムや板立体形状を有する成型体であってもよい。被接着基材12aは、三次元化シリコーンゴム弾性基材11aとの間に表面粗さに起因する多少の隙間を有していても、その弾性基材11aが接着面の表面で弾性によって多少伸縮するために、エーテル結合を確実に形成することができるので、弾性基材11aと密着しつつ強固に接着する。

【0040】

図1で、被接着基材12aが、金属で形成されたものである例を示したが、樹脂、セラミックスで形成されたものであってもよく、同種又は異種の三次元化シリコーンゴムや未架橋性シリコーンゴムであってもよく、一般の架橋ゴムで形成されたものであってもよい。

【0041】

シリコーンゴム接着体1は、板状の三次元化シリコーンゴム弾性基材11aの両面に、被接着基材が接着されたものであってもよい。その際、三次元架橋シリコーンゴム弾性基材11aの上面側の被接着基材12aと下面側の被接着基材13aとは、同種の素材で形成されたものであってもよく、図2に示すように、異種の素材で形成されたものであってもよい。例えば上面側の被接着基材12aが、金属、樹脂、セラミックス又はガラスのような非シリコーンゴム素材で形成されたものであり、下面側の被接着基材13aが、別な金属、樹脂、セラミックス、ガラスのような素材、三次元化シリコーンゴム、架橋ゴムのようなゴム素材で形成されたものであってもよい。逆順であってもよい。

【0042】

図3に示すように、シリコーンゴム接着体1は、三次元化シリコーンゴム弾性基材11a・11bと、金属、樹脂、セラミックス、ガラスのような素材、三次元架橋シリコーンゴム、架橋ゴムのようなゴム素材から選ばれる同種の素材で形成された被接着基材12a・12b・12cとが、交互に多重に積層したものであってもよい。

【0043】

図4又は図5に示すように、シリコーンゴム接着体1は、三次元化シリコーンゴム弾性基材11a・11b・11cと、異種の素材で成形された被接着基材、例えば金属や樹脂やセラミックスやガラスで成形された被接着基材12a・12b及び未架橋性シリコーンゴムや三次元化シリコーンゴムや架橋ゴムで成形された被接着基材13a・13bとが、交互に多重に積層したものであってもよい。

【0044】

三次元化シリコーンゴム弾性基材は、具体的には、主としてパーオキサイド架橋型シリコーンゴム、付加架橋型シリコーンゴム、縮合架橋型シリコーンゴムで例示されるシリコーンゴム、これらのシリコーンゴムとオレフィン系ゴムとの共ブレンド物を、成形金型等に入れて、架橋させることにより、製造された立体的なシリコーンゴム弾性体である。

【0045】

三次元化シリコーンゴム弾性基材の素材のパーオキサイド架橋型シリコーンゴムは、パーオキサイド系架橋剤で架橋できるシリコーン原料化合物を用いて合成されたものであれば特に限定されないが、具体的には、ポリジメチルシロキサン(分子量:50万〜90万)、ビニルメチルシロキサン/ポリジメチルシロキサンコポリマー(分子量:50万〜90万)、ビニル末端ポリジメチルシロキサン(分子量:1万〜20万)、ビニル末端ジフェニルシロキサン/ポリジメチルシロキサンコポリマー(分子量:1万〜10万)、ビニル末端ジエチルシロキサン/ポリジメチルシロキサンコポリマー(分子量:1万〜5万)、ビニル末端トリフロロプロピルメチルシロキサン/ポリジメチルシロキサンコポリマー(分子量:1万〜10万)、ビニル末端ポリフェニルメチルシロキサン(分子量:0.1万〜1万)、ビニルメチルシロキサン/ジメチルシロキサンコポリマー、トリメチルシロキサン基末端ジメチルシロキサン/ビニルメチルシロキサンコポリマー、トリメチルシロキサン基末端ジメチルシロキサン/ビニルメチルシロキサン/ジフェニルシロキサンコポリマー、トリメチルシロキサン基末端ジメチルシロキサン/ビニルメチルシロキサン/ジトリフロロプロピルメチルシロキサンコポリマー、トリメチルシロキサン基末端ポリビニルメチルシロキサン、メタアクリロキシプロピル基末端ポリジメチルシロキサン、アクリロキシプロピル基末端ポリジメチルシロキサン、(メタアクリロキシプロピル)メチルシロキサン/ジメチルシロキサンコポリマー、(アクリロキシプロピル)メチルシロキサン/ジメチルシロキサンコポリマーが挙げられる。

【0046】

パーオキサイド系架橋剤として、例えばケトンパーオキサイド類、ジアシルパーオキサイド類、ハイドロパーオキサイド類、ジアルキルパーオキサイド類、パーオキシケタール類、アルキルパーエステル類、パーカーボネート類が挙げられ、より具体的には、ケトンパーオキサイド、ペルオキシケタール、ヒドロパーオキサイド、ジアルキルパーオキサイド、ペルオキシカルボナート、ペルオキシエステル、過酸化ベンゾイル、ジクミルパーオキサイド、ジベンゾイルパーオキサイド、t−ブチルヒドロパーオキサイド、ジt−ブチルヒドロパーオキサイド、ジ(ジシクロベンゾイル)パーオキサイド、2,5−ジメチル−2,5ビス(t−ブチルペルオキシ)ヘキサン、2,5−ジメチル−2,5ビス(t−ブチルペルオキシ)ヘキシン、ベンゾフェノン、ミヒラアーケトン、ジメチルアミノ安息香酸エチルエステル、ベンゾインエチルエーテルが挙げられる。

【0047】

パーオキサイド系架橋剤の使用量は、得られるシリコーンゴムの種類や、そのシリコーンゴムで成形された弾性基材に接着する被接着基材の素材の性質や性能に応じて適宜選択されるが、シリコーンゴム100部に対し、0.01〜10部、好ましくは0.1〜2部用いられることが好ましい。この範囲よりも少ないと、架橋度が低すぎてシリコーンゴムとして使用できない。一方、この範囲よりも多いと、架橋度が高すぎてシリコーンゴムの弾性が低減してしまう。

【0048】

三次元化シリコーンゴム弾性基材の素材の付加型シリコーンゴムは、Pt触媒存在下で合成したビニルメチルシロキサン/ポリジメチルシロキサンコポリマー(分子量:50万〜90万)、ビニル末端ポリジメチルシロキサン(分子量:1万〜20万)、ビニル末端ジフェニルシロキサン/ポリジメチルシロキサンコポリマー(分子量:1万〜10万)、ビニル末端ジエチルシロキサン/ポリジメチルシロキサンコポリマー(分子量:1万〜5万)、ビニル末端トリフロロプロピルメチルシロキサン/ポリジメチルシロキサンコポリマー(分子量:1万〜10万)、ビニル末端ポリフェニルメチルシロキサン(分子量:0.1万〜1万)、ビニルメチルシロキサン/ジメチルシロキサンコポリマー、トリメチルシロキサン基末端ジメチルシロキサン/ビニルメチルシロキサン/ジフェニルシロキサンコポリマー、トリメチルシロキサン基末端ジメチルシロキサン/ビニルメチルシロキサン/ジトリフロロプロピルメチルシロキサンコポリマー、トリメチルシロキサン基末端ポリビニルメチルシロキサンなどのビニル基含有ポリシロキサンと、H末端ポリシロキサン(分子量:0.05万〜10万)、メチルHシロキサン/ジメチルシロキサンコポリマー、ポリメチルHシロキサン、ポリエチルHシロキサン、H末端ポリフェニル(ジメチルHシロキシ)シロキサン、メチルHシロキサン/フェニルメチルシロキサンコポリマー、メチルHシロキサン/オクチルメチルシロキサンコポリマーのようなH基含有ポリシロキサンの組成物、

アミノプロピル末端ポリジメチルシロキサン、アミノプロピルメチルシロキサン/ジメチルシロキサンコポリマー、アミノエチルアミノイソブチルメチルシロキサン/ジメチルシロキサンコポリマー、アミノエチルアミノプロピルメトキシシロキサン/ジメチルシロキサンコポリマー、ジメチルアミノ末端ポリジメチルシロキサンのようなアミノ基含有ポリシロキサンと、エポキシプロピル末端ポリジメチルシロキサン、(エポキシシクロヘキシルエチル)メチルシロキサン/ジメチルシロキサンコポリマーのようなエポキシ基含有ポリシロキサン、琥珀酸無水物末端ポリジメチルシロキサンのような酸無水物基含有ポリシロキサン及びトルイルジイソシアナート、1,6−ヘキサメチレンジイソシアナートなどのイソシアナート基含有化合物との組成物から得られるものである。

【0049】

これらの組成物から付加型シリコーンゴムを調製する加工条件は、付加反応の種類及び特性によって異なるので一義的には決められないが、一般には0〜200℃で、1分〜24時間加熱するというものである。これにより三次元化シリコーンゴム弾性基材として付加型シリコーンゴムが得られる。低温の加工条件の方が、シリコーンゴムの物性が良い場合には、反応時間が長くなる。物性よりも素早い生産性が要求される場合には、高温で短時間の加工条件で行われる。生産過程や作業環境によって、一定の時間内に加工しなければならない場合には、所望の加工時間に合わせ、加工温度を前記範囲内の比較的高い温度に設定して、行われる。

【0050】

三次元化シリコーンゴム弾性基材の素材の縮合型シリコーンゴムは、スズ系触媒の存在下で合成されたシラノール末端ポリジメチルシロキサン(分子量:0.05万〜20万)、シラノール末端ポリジフェニルシロキサン、シラノール末端ポリトリフロロメチルシロキサン、シラノール末端ジフェニルシロキサン/ジメチルシロキサンコポリマーのようなシラノール基末端ポリシロキサンからなる単独縮合成分の組成物、

これらのシラノール基末端ポリシロキサンと、テトラアセトキシシラン、トリアセトキシメチルシラン、ジt−ブトキシジアセトキシシラン、ビニルトリアセトキシシラン、テトラエトキシシラン、トリエノキシメチルシラン、ビス(トリエトキシシリル)エタン、テトラ−n−プロポキシシラン、ビニルトリメトキシシラン、メチルトリス(メチルエチルケトキシム)シラン、ビニルトリス(メチルエチルケトキシイミノ)シラン、ビニルトリイソプロペノイキシシラン、トリアセトキシメチルシラン、トリ(エチルメチル)オキシムメチルシラン、ビス(N−メチルベンゾアミド)エトキシメチルシラン、トリス(シクロヘキシルアミノ)メチルシラン、トリアセトアミドメチルシラン、トリジメチルアミノメチルシランのような架橋剤との組成物、

これらのシラノール基末端ポリシロキサンと、クロル末端ポリジメチルシロキサン、ジアセトキシメチル末端ポリジメチルシロキサン、末端ポリシロキサンのような末端ブロックポリシロキサンの組成物から得られるものである。

【0051】

これらの組成物から縮合型シリコーンゴムを調製する加工条件は、縮合反応の種類及び特性によって異なるので一義的には決められないが、一般には0〜100℃で、10分〜24時間加熱するというものである。これにより三次元化シリコーンゴム弾性基材として縮合型シリコーンゴムが得られる。低温の加工条件の方が、シリコーンゴムの物性が良い場合には、反応時間が長くなる。物性よりも素早い生産性が要求される場合には、高温で短時間の加工条件で行われる。生産過程や作業環境によって、一定の時間内に加工しなければならない場合には、所望の加工時間に合わせ、加工温度を前記範囲内の比較的高い温度に設定して、行われる。

【0052】

三次元化シリコーンゴム弾性基材の素材のシリコーンゴムとオレフィン系ゴムとの共ブレンド物に用いられるオレフィン系ゴムは、1,4‐シスブタジエンゴム、イソプレンゴム、スチレン・ブタジエン共重合ゴム、ポリブテンゴム、ポリイソブチレンゴム、エチレン・プロピレンゴム、エチレン−プロピレン‐ジエンゴム、塩素化エチレンプロピレンゴム、塩素化ブチルゴムが挙げられる。

【0053】

三次元化シリコーンゴム弾性基材は、シリコーンゴム弾性体としての補強性、導電性、熱伝導性、耐摩耗性、耐紫外線、対放射線、耐熱性、耐候性、柔軟性などの機能を高めるために機能性添加剤を添加したり、増量させたりするために機能性充填剤が添加されていてもよい。

【0054】

例えば、補強剤として、HAF、FEFなどの各種グレードのカーボンブラック、エアロジル、乾式シリカ、湿式シリカ、沈降シリカ、ニプシル、タルク、ケイ酸カルシウム、炭酸カルシウム、炭素繊維、ケブラー繊維、ポリエステル繊維、ガラス繊維が、挙げられる。

【0055】

導電剤として、カーボンブラック、金粉、銀粉、銅粉、ニッケル粉、これらの金属で表面被覆された金属酸化物粉体、セラミックス粉体、有機粉体、有機繊維が、挙げられる。

【0056】

伝熱剤として、Al2O3、AlN、Si3N4、C3N4、SiC、グラファイトなどの粉体や繊維が、挙げられる。

【0057】

これらの機能性添加剤や機能性充填剤は、三次元化シリコーンゴム弾性基材の種類・性質やシリコーンゴム接着体の使用目的・性能に応じ、三次元化シリコーンゴム100部に対し、適宜、例えば1〜400部、好ましくは20〜300部添加される。添加量がこの範囲を下回ると、機能性添加剤や機能性充填剤の各機能が発揮されず、一方この範囲を上回ると、弾性基材のゴム弾性が低下してしまう。

【0058】

被接着基材は、金属材料及びその金属材料加工製品、樹脂及び樹脂加工製品、セラミックス及びセラミックス加工製品、架橋ゴム及び架橋ゴム加工製品が挙げられる。被接着基材の素材は、三次元化シリコーンゴムであってもよく、未架橋性のシリコーンゴムであってもよい。

【0059】

被接着基材の素材の金属材料は、例えば、金、銀、銅、鉄、コバルト、シリコーン、鉛、マンガン、タングステン、タンタル、白金、カドミウム、スズ、パラジウム、ニッケル、クロム、チタン、亜鉛、アルミニウム、マグネシウムのような金属、これら金属の二元、三元及び多元合金が挙げられる。金属材料で形成された被接着基材は、粉体、繊維、線、棒、網、板、フィルムとこれらを組合せた加工製品であってもよい。

【0060】

被接着基材の素材のセラミックスは、銀、銅、鉄、コバルト、シリコーン、鉛、マンガン、タングステン、タンタル、白金、カドミウム、スズ、パラジウム、ニッケル、クロム、インジウム、チタン、亜鉛、カルシウム、バリウム、アルミニウム、マグネシウム、ナトリウム、カリウムなどの金属の酸化物、窒化物、及び炭化物、それらの単体又は複合体が挙げられる。セラミックスで形成された被接着基材は、粉体、繊維、線、棒、網、板、フィルムとこれらを組合せた加工製品であってもよい。

【0061】

被接着基材の素材の樹脂は、セルロース及びその誘導体、ヒドロキシエチルセルロース、デンプン、二酢酸セルロース、表面ケン化酢酸ビニル樹脂、低密度ポリエチレン、高密度ポリエチレン、i−ポリプロピレン、石油樹脂、ポリスチレン、s‐ポリスチレン、クロマン・インデン樹脂、テルペン樹脂、スチレン・ジビニルベンゼン共重合体、ABS樹脂、ポリアクリル酸メチル、ポリアクリル酸エチル、ポリアクリルニトリル、メタクリル酸メチル、メタクリル酸エチル、ポリシアノアクリレート、ポリ酢酸ビニル、ポリビニルアルコール、ポリビニルホルマール、ポリビニルアセタール、ポリ塩化ビニル、塩化ビニル・酢酸ビニル共重合体、塩化ビニル・エチレン共重合体、ポリフッ化ビニリデン、フッ化ビニリデン・エチレン共重合体、フッ化ビニリデン・プロピレン共重合体、1,4‐トランスポリブタジエン、ポリオキシメチレン、ポリエチレングリコール、ポリプロピレングリコール、フェノール・ホルマリン樹脂、クレゾール・フォルマリン樹脂、レゾルシン樹脂、メラミン樹脂、キシレン樹脂、トルエン樹脂、グリプタル樹脂、変性グリプタル樹脂、ポリエチレンテレフタレート、ポリブテレンテレフタレート、不飽和ポリエステル樹脂、アリルエステル樹脂、ポリカーボネート、6−ナイロン、6,6−ナイロン、6,10−ナイロン、ポリイミド、ポリアミド、ポリベンズイミダゾール、ポリアミドイミド、ケイ素樹脂、シリコーンゴム、シリコーン樹脂、フラン樹脂、ポリウレタン樹脂、エポキシ樹脂、ポリフェニレンオキサイド、ポリジメチルフェニレンオキサイド、ポリフェニレンオキサイドまたはポリジメチルフェニレンオキサイドとトリアリルイソシアヌルブレンド物、(ポリフェニレンオキサイドまたはポリジメチルフェニレンオキサイド、トリアリルイソシアヌル、パーオキサイド)ブレンド物、ポリキシレン、ポリフェニレンスルファイド(PPS)、ポリスルホン(PSF)、ポリエーテルスルホン(PES)、ポリエーテルエーテルケトン(PEEK)、ポリイミド(PPI、カプトン)、ポリテトラフルオロエチレン(PTFE)、液晶樹脂、ケブラー繊維、炭素繊維とこれら複数材料のブレンド物のような高分子材料、その架橋物が挙げられる。樹脂で成形された被接着基材は、フィルム、板、曲面形状体のような立体成形体、これらの加工製品であってもよい。

【0062】

被接着基材の素材の加硫ゴムは、例えば、天然ゴム、1,4‐シスブタジエンゴム、イソプレンゴム、ポリクロロプレン、スチレン・ブタジエン共重合ゴム、水素添加スチレン・ブタジエン共重合ゴム、アクリルニトリル・ブタジエン共重合ゴム、水素添加アクリルニトリル・ブタジエン共重合ゴム、ポリブテンゴム、ポリイソブチレンゴム、エチレン・プロピレンゴム、エチレン−プロピレン‐ジエンゴム、エチレンオキサイド−エピクロロヒドリン共重合体ゴム、塩素化ポリエチレンゴム、クロルスルフォン化ポリエチレンゴム、アルキル化クロルスルフォン化ポリエチレンゴム、クロロプレンゴム、塩素化アクリルゴム、臭素化アクリルゴム、フッ素ゴム、エピクロルヒドリンとその共重合ゴム、塩素化エチレンプロピレンゴム、塩素化ブチルゴム、臭素化ブチルゴムテトラフロロエチレン、ヘキサフロロプピレン、フッ化ビニリデン及びテトラフルオロロエチレンなどの単独重合体ゴム及びこれらの二元及び三元共重合体ゴム、エチレン/テトラフルオロエチレン共重合ゴム、プロピレン/テトラフルオロエチレン共重合ゴム、エチレンアクリルゴム、パーオキサイド型シリコーンゴム、付加型シリコーンゴム、縮合型シリコーンゴム、エポキシゴム、ウレタンゴム、両末端不飽和基エラストマー等の線状重合体のような原料ゴム状物質の配合物を架橋させたものである。加硫ゴム製の被接着剤は、これらの配合物を架橋させ、形成したものである。

【0063】

加硫ゴム製の被接着基材は、これらのゴム状物質に対して、充填剤、加硫剤、加硫促進剤、金属活性剤、軟化剤、安定剤などを添加して成型加工、加硫、又は接着して得られるものであることが好ましい。

【0064】

このような線状重合体ゴムを架橋させるためには架橋促進剤が添加される。例えば、硫黄加硫、トリアジンジチオール系架橋剤、樹脂架橋剤、ポリオール架橋剤、パーオキサイド架橋剤、塩化白金酸を、単独又は複数組合せた架橋剤として、添加する必要がある。

【0065】

架橋剤として、例えば、スルフェンアミド系加硫促進剤、チウラム系架橋促進剤、チアゾール系架橋促進剤、アミン系架橋促進剤、多官能性モノマーが挙げられる。これらの架橋剤は、ゴムの架橋速度を調整し、強度を高めるためのものである。パーオキサイド系架橋剤として、ケトンパーオキサイド、ペルオキシケタール、ヒドロパーオキサイド、ジアルキルパーオキサイド、ペルオキシカルボナート、ペルオキシエステル、過酸化ベンゾイル、ジクミルパーオキサイド、t−ブチルヒドロパーオキサイド、アゾビスブチロニトリル、ベンゾフェノン、ミヒラアーケトン、ジメチルアミノ安息香酸エチルエステル、ベンゾインエチルエーテルが、挙げられる。

【0066】

架橋剤の添加量は、加硫ゴムの種類・性質やシリコーンゴム接着体の使用目的・性能に応じ、適宜定められるが、加硫ゴム100部に対し、0.1〜10部、好ましくは0.5〜5部である。0.1部未満であると、架橋度が低すぎて加硫ゴムとして使用できず、一方10部を超えると、架橋度が高すぎて加硫ゴムが弾性を示さなくなってしまう。

【0067】

加硫ゴムには、強度を高めたり増量したりするために充填剤を添加してもよい。充填剤として、例えば、HAF、FEFなどの各種グレードのカーボンブラック、シリカ、ニプシル、タルク、ケイ酸カルシウム、炭酸カルシウム、炭素繊維、ケブラー繊維、ポリエステル繊維、ガラス繊維が、挙げられる。

【0068】

充填剤の添加量は、シリコーンゴム接着体の使用目的・性能に応じ、適宜定められるが、加硫ゴム100部に対し、1〜400部、好ましくは20〜300部である。20部未満であると増量の効果が低下し、一方100部を超えると加硫ゴムのゴム弾性が低下してしまう。

【0069】

加硫ゴムを架橋により調製する際に架橋反応を促進するために、原料ゴム状物質に、金属化合物が添加されていてもよい。金属化合物として、例えば酸化亜鉛、酸化マグネシウム、酸化カルシウム、酸化バリウム、酸化アルミニウム、水酸化カルシウム、酸化鈴、酸化鉄、水酸化カルシウム、炭酸カルシウム、炭酸マグネシウム、脂肪酸ナトリウム、オクチル酸カルシウム、イソオクチル酸カリウム、カリウムブトキサイド、オクチル酸セシウム、イソステアリン酸カリウムが、挙げられる。

【0070】

このような金属化合物は、架橋速度を調節するだけでなく、副生するハロゲン化合物を中和して、加硫ゴムの成形加工機器の損傷を防ぐためにも、有効である。この目的を達成するために、金属化合物の添加量は、加硫ゴム100部に対し、0.1〜20部、好ましくは0.5〜10部である。0.1部未満では、架橋速度調節効果が殆んどなく、一方20部を超えても架橋速度調節機能の向上は見られない。

【0071】

加硫ゴム製被接着基材の硬度や耐寒性を向上させるために、軟化剤が添加されていてもよい。軟化剤として、例えば、プロセスオイル、ナフテンオイル、高級脂肪酸エステル、フタル酸ジアルキルエステルが挙げられる。

【0072】

軟化剤の添加量は、加硫ゴム100部に対し、1〜100部、好ましくは5〜50部である。1部未満では軟化効果が低すぎ、100部を超えると軟化材が析出してしまう。

【0073】

三次元化シリコーンゴム弾性基材と金属製被接着基材との互いに接着面の表面に、水酸基を生成させるために、予めコロナ放電処理やプラズマ処理が行われることが重要である。

【0074】

有機材料に、紫外線照射処理、コロナ放電処理又はプラズマ処理を施すと、有機材料の表面に、OH基、COOH基及びC=O基のような反応性基が新たに生成することは良く知られている。しかし、三次元化シリコーンゴムは、紫外線照射に耐える素材であり、紫外線照射をしても、その表面にOH基等の反応性基は、ほとんど生成しない。一方、三次元化シリコーンゴムに、コロナ放電処理やプラズマ処理を施すと、その表面にOH基が、非常に多く生成することが、X線誘起光電子分光(XPS)分析で確かめられた。XPS分析の結果、三次元化シリコーンゴムの表面にSiOH成分(Si+3)の増加が高濃度で観察された。

【0075】

三次元化シリコーンゴム弾性基材や被接着基材の表面に予め施すコロナ放電処理は、例えば大気圧コロナ表面改質装置であるコロナマスター(信光電気計測株式会社製、商品名)を用いて、電源:AC100V、ギャップ長:1〜4mm、出力電圧:5〜40kV(表面電圧)、電力:5〜40W、発振周波数:0〜40kHzで0.1秒〜60秒、温度0〜60℃、移動速度:0.1〜10m/min、移動回数:1〜20回の条件で行われる。

【0076】

別なコロナ放電処理であるコロナ炎噴射方コロナ放電処理は、例えばコロナ表面改質装置であるコロナフィット(信光電気計測株式会社製、商品名)を用いて、電源:AC100V、ギャップ長:1〜10cm、出力電圧:5〜40kV(表面電圧)、電力:5〜40W、発振周波数:0〜40kHzで、0.1分〜60分、温度0〜60℃の条件で行われる。

【0077】

このようなコロナ放電処理は、一般に30〜90%相対湿度の空気(窒素:酸素=75.0:23.5(重量比))、100%窒素、100%酸素、空気混合アルゴン、空気混合二酸化炭素のような雰囲気下で、行われる。

【0078】

コロナ放電処理は、水、アルコール類、アセトン類、エステル類などで濡れている状態で、行われてもよい。

【0079】

三次元化シリコーンゴム弾性基材や被接着基材の表面に予め施す大気圧プラズマ処理は、例えば、大気圧プラズマ発生装置であるAiplasuma(松下電工株式会社製、商品名)を用いて、プラズマ処理速度10〜100mm/s、電源:200又は220V AC(30A)、圧縮エア:0.5MPa(1NL/min)、10kHz/300W〜5GHz、電力:100W〜400W、照射時間:0.1秒〜60秒の条件で行われる。

【0080】

被接着基材の表面に、紫外線照射処理を行ってもよい。

【0081】

三次元化シリコーンゴム弾性基材や被接着基材への大気圧コロナ放電処理やプラズマ処理や必要に応じ紫外線照射処理によって、それらの基材表面にOH基が生成するが、このOH基は、金属原子に直接結合した無機原子結合性OH基と、炭素原子に直接結合した有機基結合性OH基とに区別される。

【0082】

三次元化シリコーンゴム弾性基材や被接着基材が当接したとき、無機原子結合性OH基同士、又は無機原子結合性OH基と有機基結合性OH基とは、比較的容易に脱水反応を起こして直接、エーテル結合(−O−)を形成し比較的強い接着をするが、有機基結合性OH基同士は、脱水反応を起こし難く、限定された条件でなければ、直接、エーテル結合を形成できず、しかも比較的弱い接着をするに過ぎない。

【0083】

例えば、三次元化シリコーンゴム弾性基材に用いられるシリコーンゴムは、コロナ放電処理やプラズマ処理によって十分に高濃度のOH基を表面に生成させるが、被接着基材に用いられる非シリコーンゴムである樹脂などの素材は、コロナ放電処理やプラズマ処理で十分な濃度のOH基が得られない場合が多い。

【0084】

非流動体である三次元化シリコーンゴム弾性基材と被接着基材とを接触によって接着させるには、両者の接着面の表面上に十分な濃度のOH基を生成させたり、僅かに生成したOH基を利用して他方のOH基との反応性基濃度を増幅させたりする必要がある。特に、有機基結合性OH基同士を反応させるためには、一方の有機基結合性OH基を無機原子結合性OH基に変換したり、両方の有機基結合性OH基と反応する官能基を導入したりする必要がある。そのために、シランカップリング剤のような機能性シラン化合物を用いてもよい。

【0085】

このような機能性シラン化合物は、OH基との反応性が高い反応性基を含有するポリシロキサンが挙げられる。機能性シラン化合物は、図1に示すように、単分子膜層10として、付されている。

【0086】

このような反応性基含有ポリシロキサンとして、下記化学式(1)

【化1】

(式(1)中、p及びqは0又は2〜200の数でrは0又は2〜100の数であってp+q+r>2である。-A1,-A2及び-A3は、-CH3、-C2H5、-CH=CH2、-CH(CH3)2、-CH2CH(CH3)2、-C(CH3)3、-C6H5又は-C6H12と、-OCH3、-OC2H5、-OCH=CH2、-OCH(CH3)2、-OCH2CH(CH3)2、-OC(CH3)3、-OC6H5及び-OC6H12から選ばれOH基と反応し得る反応性基との何れかである。-B1及び-B2は、-N(CH3)COCH3又は-N(C2H5)COCH3と、-OCH3、-OC2H5、-OCH=CH2、-OCH(CH3)2、-OCH2CH(CH3)2、-OC(CH3)3、-OC6H5、-OC6H12、-OCOCH3、-OCOCH(C2H5)C4H9、-OCOC6H5、-ON=C(CH3)2及び-OC(CH3)=CH2から選ばれOH基と反応し得る反応性基との何れかである。p,q及びrを正数とする-{O-Si(-A1)(-B1)}p-と-{O-Ti(-A2)(-B2)}q-と-{O-Al(-A3)}r-との繰返単位中の-A1,-A2,-A3,-B1及び-B2の少なくとも何れかが前記反応性基であり、三次元化シリコーンゴム弾性基材及び被接着基材の表面のOH基と反応するものである)

で模式的に示される化合物が挙げられる。この化合物は、繰返単位が、ブロック共重合、又はランダム共重合したものであってもよい。

【0087】

このようなOH基と反応する反応性基含有ポリシロキサンの溶液に、三次元化シリコーンゴム弾性基材や被接着基材、とりわけ非シリコーンゴムである金属、樹脂、セラミックス、ガラス又は加硫ゴムで成形された被接着基材を、浸漬し、その後熱処理すると、その基材表面のOH基に、反応性基含有ポリシロキサンが結合し、単層の分子膜を形成する結果、他方のOH基との反応性基が増幅される。三次元化シリコーンゴム弾性基材と被接着基材とを当接させると、他方の基材の表面上のOH基が、反応性基含有ポリシロキサンに化学的結合する結果、両基材のOH基が反応性基含有ポリシロキサンを介して間接的に結合して、両基材が接着される。

【0088】

反応性基含有ポリシロキサンの溶液に用いられる溶媒は、そのポリシロキサンに反応しないものであることが必要である。そのような溶媒として、水、メタノール、エタノール、イソプロパノール、カルビトール、セルソルブ、エチレングリコール、ジエチレングリコール、ポリエチレングリコールのようなアルコール類、アセトン、メチルエチルケトン、シクロヘキサノンのようなケトン類、ジエチルエーテル、ジプロピルエーテル、アニソールのようなエーテル類、酢酸エチル、酢酸ブチル、安息香酸メチルのようなエステル類、ヘキサン、ガソリンのような炭化水素類が挙げられる。これらの溶媒は、単独で用いられてもよく、複数混合して用いられてもよい。

【0089】

反応性基含有ポリシロキサンの溶液は、これら溶媒100mlに対して、反応性基含有ポリシロキサンを0.001〜10wt%、好ましくは0.01〜1wt%と、必要に応じ添加剤とを、溶解させて調製する。反応性基含有ポリシロキサンが0.001wt%未満であると、OH基の反応性増幅効果が不十分となってしまい、一方10wt%を超えても反応性増幅効果が増強しないので、反応性基含有ポリシロキサンが無駄になってしまう。

【0090】

反応性基含有ポリシロキサンの溶液に添加される添加剤として、樹脂や加硫ゴムの表面の有機基結合性OH基と、反応性基含有ポリシロキサンとの反応を促進する第三級アミンや有機酸、三次元化シリコーンゴム弾性基材や被接着基材上でその溶液中の溶剤が揮発することに起因して斑が生じるのを防止する界面活性剤が、挙げられる。

【0091】

反応性基含有ポリシロキサン溶液への浸漬処理は、この溶液に、有機基反応性OH基などを表面に有する樹脂や架橋ゴムのような被接着基材や、三次元化シリコーンゴム弾性基材を、0〜100℃、好ましくは20℃〜80℃で、1秒〜120分間、好ましくは1分〜30分間浸漬させて、反応させるというものである。この温度範囲を下回ると、反応時間がかかり過ぎて生産性が低下し、この温度範囲を上回ると、これらの基材に溶剤が染込んでしまい、溶媒除去などの面倒な後処理が必要になってしまう。この反応時間を下回ると反応が不十分になって十分なOH基反応性増幅効果が得られず、一方この反応時間を越えると、生産性が悪化してしまう。

【0092】

反応性基含有ポリシロキサン溶液への浸漬処理だけでは、OH基の反応性増幅効果が不十分な場合、加熱処理を施してもよい。好ましい加熱処理条件は、被接着基材の素材の種類・材質や、シリコーンゴム接着体の製品としての特性によって異なるので、一概に限定できないが、高温で熱変形するなどの製品の機能上に高温での加熱を避けるべきである場合には、比較的低温で長時間をかけて加熱処理する必要があり、一方、高温でも熱変形せず製品の機能上問題がない場合には、生産性を重視し比較的高温条件で、加熱が行われる。

【0093】

反応性基含有ポリシロキサン溶液へ室温程度で浸漬し、これらの基材へこの溶液が吸着された後、加熱すると、溶剤が揮発して固体状態の反応性基含有ポリシロキサンが付着したことになり、反応性が向上する。加熱温度は、0〜300℃、好ましくは80℃〜200℃である。この範囲を下回ると反応時間がかかり過ぎ生産性が低下してしまい、一方、この範囲を上回るとこれら基材が分解してしまう。加熱時間は、1秒〜120分間、好ましくは1分〜30分間である。この加熱時間範囲を下回ると、反応が不十分となり十分なOH基反応性増幅効果が得られず、一方、この加熱時間範囲を上回ると、生産性が低下してしまう。20〜160℃で1分〜60分間加熱すると、なお一層好ましい。

【0094】

反応性基含有ポリシロキサン溶液への浸漬処理に代えて、反応性基含有ポリシロキサン溶液の噴霧処理、引続く乾燥処理、及び必要に応じて加熱処理するものであってもよい。

【0095】

このような噴霧、乾燥、加熱処理は、反応性基含有ポリシロキサン溶液を噴霧器に入れ、有機基反応性OH基などを表面に有する樹脂や架橋ゴムのような被接着基材や、三次元化シリコーンゴム弾性基材の表面に、噴霧器を用いた反応性基含有ポリシロキサン溶液の噴霧と、乾燥とを繰り返して、反応性基含有ポリシロキサンを、これら基板に、効率よく付着させた後、これを0〜300℃、好ましくは80℃〜200℃で、1秒〜120分間、好ましくは1分〜30分間、加熱して、反応させるというものである。この温度範囲を下回ると、反応時間がかかり過ぎて生産性が低下してしまい、一方この温度範囲を上回るとこれら基材が分解してしまう。この加熱時間範囲を下回ると、反応が不十分となり十分なOH基反応性増幅効果が得られず、一方、この加熱温度時間を上回ると、生産性が低下してしまう。

【0096】

反応性基含有ポリシロキサン溶液へ被接着基材を処理することが好ましいが、同様にOH基の反応性を増幅させるために、三次元化シリコーンゴム弾性基材を処理してもよい。

【0097】

有機基結合性OH基を無機原子結合性OH基との反応性を促進する目的で、接着速度を向上させたり低い反応温度で反応させたりエーテル結合の縮合反応を促進させたりできるビス(2−エチルヘキサノエート)スズ、ジ−n−ブチルビス(2−エチルヘキシルマレート)スズ、ジブチルジアセトキシスズ、ジオクチルジラウリル酸スズのようなスズ系触媒、チタンジブトキサイド(ビス−2,4−ペンタンジオネート)、チタンジプロポキサイド(ビス−2,4−ペンタンジオネート)、チタン−2−エチルヘキシオキシドのようなチタン系触媒が、用いられる。これらの触媒は、例えば反応性基含有ポリシロキサン溶液に混合して用いられる。

【0098】

反応性基含有ポリシロキサンで処理した後、基材を不活性溶媒中で超音波洗浄すると、基材表面に残存する未反応の反応性基含有ポリシロキサンや未結合残渣が除去され、基材表面のOH基が一層活性化される。

【0099】

三次元化シリコーンゴム弾性基材と被接着基材との接着は、非流動性で表面にOH基や反応性官能基を有する三次元化シリコーンゴム弾性基材と、非流動性で表面に弾性基材の反応性官能基へ反応するOH基を有する非シリコーン製の被接着基材とを接触させることにより、両者間の接触界面で化学反応が起こり、共有結合が生成して接着するというものである。その共有結合は、三次元化シリコーンゴム弾性基材上のOH基や反応性官能基と、被接着基材上のOH基とが、直接、エーテル結合し、又は反応性基含有ポリシロキサンを介してエーテル結合して、共有結合したものである。

【0100】

このような接着は、高分子が低分子モノマー同士の重合により生じる化学結合の連結と同様に、高分子物質同士、又は高分子物質と非高分子物質との共有結合、特にエーテル結合の形成により、成されたものである。

【0101】

このような共有結合は、三次元化シリコーンゴム弾性基材の表面水酸基と、被接着基材の表面水酸基とが、脱水してエーテル結合したものであることが好ましい。それらの表面水酸基は、予め分解性官能基でブロック化されて保護されており、用時に、紫外線のような光照射、加熱、加水分解等により脱ブロック化されて再生されたものであってもよい。

【0102】

このような官能基は、三次元架橋シリコーンゴム弾性基材の表面水酸基や被接着基材の表面水酸基へ反応する分解性官能基、例えば、−SiA1m(OB1)3−m(但し、A1はシリコーンポリマーの一般的な官能基、例えばCH3−、CH2=CH−、C6H5−、F3C3H6−であり、B1はアルキル基、mは1〜3の数)、−SiA2[OSi(OB2)2]2OB(但し、A2はシリコーンポリマーの一般的な官能基、例えばCH3−、CH2=CH−、C6H5−、F3C3H6−であり、B2はアルキル基)、−NCO、−CH(O)CH2、−CHO、−(CH(+H)CO)2O、−SO2Cl、−COCl、−NHCOOC(CH3)3、−NHCOOCH(CH3)2、−NHCOOCH3、−NHCOOC6H5、−NHCOOC6H4NO2、−NHCOOC6H4CN、−SO2C10H5N2Oなどが挙げられる。

【0103】

三次元架橋シリコーンゴム弾性基材の表面水酸基や被接着基材の表面水酸基が反応するためには被接着基材と弾性基材との両者が接触したとき、反応が起こる範囲まで接近する必要がある。反応が起こる範囲とは、例えば分子間力が及ぶ範囲である0.5nm以下である。

【0104】

被接着基材と弾性基材との両者の接近を阻む因子は、両基材の材料の表面粗さであり、両者の接近を促進する因子は、分子鎖の運動性である。一般に、表面粗さの高い材料は、反応が起こる範囲まで到達できない場合がある。しかし、三次元化シリコーンゴム弾性基材は、分子鎖の運動性を有するので、被接着基材と弾性基材がある程度の表面粗さを有していても、OH基と、それに反応する反応性官能基とが、十分に接近することができる。

【0105】

したがって、三次元化シリコーンゴム弾性基材は、非流動性であっても表面粗さを相殺する機能を有するため、金属、樹脂、セラミックス、ガラス及び加硫ゴムのような種々の素材で成形された被接着基材と、接着することができるようになる。

【0106】

OH基と、それに反応する反応性官能基との接近は、減圧条件下、好ましくは真空条件下で、その接触界面の気体媒体を除去することによって、又はその接触界面に応力(荷重)を加えることによって、さらに接触界面を加熱することによって、促進される。

【実施例】

【0107】

以下、本発明を適用するシリコーンゴム接着体を試作した実施例と、本発明を適用外の比較例とについて、説明する。

【0108】

(三次元化シリコーンゴム弾性基材の作製)

代表的なシリコーンゴムとして、パーオキサイド架橋型(CQP)、付加架橋型(CQA)、及び縮合架橋型(CQC)の3種類のリコーンゴムを用いて、三次元化シリコーンゴム弾性基材を作製した。

【0109】

(シリコーンゴム弾性基材の作製例1)

パーオキサイド架橋型(CQP)シリコーンゴムで成形された弾性基材の作製方法は、以下の通りである。ミラブルタイプでパーオキサイド架橋型のポリビニルメチルシリコンであるシリコーン生ゴムに充填剤、可塑剤、着色料等がそれぞれ配合されている市販のゴムコンパウンド(東レ・ダウコーニング・シリコーン社製のSH−851−U)100部に、有機過酸化物架橋剤として2,5−ジメチル−2,5−ジヘキサンを0.5部配合し、オープンロールにて混合し、これを金型に入れ、170℃で10分間加圧プレスし、三次元化シリコーンゴム成形品として2mm×30mm×50mmの三次元化シリコーンゴム弾性基板を作製した。このシリコーンゴムは、硬度:50、引張強さ:8.9MPa、伸び:320%、引裂き強度:21N/mm、圧縮永久歪:10%(150℃×22hr)の物性値を示した。

【0110】

(シリコーンゴム弾性基材の作製例2)

付加架橋型(CQA)シリコーンゴムで成形された弾性基材の作製方法は、以下の通りである。付加架橋型のビニル末端ポリジメチルシロキサン及びH末端ポリジメチルシロキサンであるシリコーン生ゴムに充填剤、可塑剤、着色料等がそれぞれ配合されている市販のゴムコンパウンド(東レ・ダウコーニング・シリコーン社製のSE−6721のA液とB液)100部を金型に入れ、160℃で20分間加圧プレスし、三次元化シリコーンゴム成形品として2mm×30mm×50mmの三次元化シリコーンゴム弾性基板を作製した。このシリコーンゴムは、硬度:45、引張強さ:8.0MPa、伸び:300%、引裂き強度:18N/mm、圧縮永久歪:15%(150℃×22hr)の物性値を示した。

【0111】

(シリコーンゴム弾性基材の作製例3)

縮合架橋型(CQC)シリコーンゴムで成形された弾性基材の作製方法は、以下の通りである。縮合架橋型のシラノール末端ポリジメチルシロキサン(チッソ株式会社製、DMS−S33、分子量43500)100部、ヘキサメチルシラザン処理シリカ40部、CH3Si(OCOCH3)3の4g及びジブチル錫マレート0.1gを混合してシリコーンゴム配合物を調製した。シリコーンゴム配合物を金型に入れ、140℃で20分間加熱すると三次元化シリコーンゴム成形品として三次元化シリコーンゴム弾性基板が得られた。このシリコーンゴムは、硬度:40、引張強さ:7.8MPa、伸び:340%、引裂き強度:18N/mm、圧縮永久歪:18%(150℃×22hr)の物性値を示した。

【0112】

(被接着基材の作製)

次に、代表的な金属、樹脂、及び加硫ゴムとして、Al板(Al、1mm×30mm×50mm、ニラコ株式会社製)、エポキシ樹脂又は(EP樹脂、0.5mm×30mm×50mm、日立化成株式会社製、商品名RF−4)又は、セラミックスの一種であるガラス板(ガラス、1mm×30mm×50mm、ニラコ株式会社製)、及びスチレン−ブタジエン共重合 加硫ゴム板(SBR、1mm×30mm×50mm)を用いて、被接着基材とし、予めエタノール中で超音波洗浄して、用いた。

【0113】

実施例1〜6と比較例1〜3とは、コロナ放電処理の有無を変えつつ、2層に積層したシリコーンゴム接着体を試作したものである。

【0114】

(実施例1)

(シリコーンゴム接着体の作製)

シリコーンゴム弾性基材作製例1で作製したパーオキサイド架橋型の三次元化シリコーンゴム弾性基材と、4種類のAl、EP樹脂、ガラス、SBRゴムの各被接着基材とを、夫々の端2cm幅でテープにより巻いて被覆し、大気圧コロナ表面改質装置(信光電気計測株式会社製、商品名:コロナマスター)を用いて、電源:AC100V、ギャップ長:3mm、出力電圧:9kV(表面電圧)、電力:18W、発振周波数:20kHzで温度20℃、移動速度:2m/min、移動回数:3回の条件で、コロナ放電処理を行った。その直後に、夫々、三次元化シリコーンゴム弾性基材と被接着基材とを、重合わせて家庭用真空パック用袋に入れ脱気して真空パックにして、100℃で5分間加熱して接着し、シリコーンゴム接着体を得た。

【0115】

(シリコーンゴム接着体の物性評価:剥離試験)

得られたシリコーンゴム接着体を無理矢理剥離したときの強度についての物性を評価した。シリコーンゴム接着体の三次元化シリコーンゴム弾性基材と被接着基材との接着面に沿って、弾性基材側に、幅10mmの切身を入れ、JIS K−6301に準じて、オートグラフP−100(株式会社島津製作所製、商品名)により20℃で20mm/minの速度で、剥離接着強度を測定した。また剥離破断面を観察し、弾性基材側と被接着基材側との何れで破壊破断したかを、確認した。また、剥離破断面での三次元化シリコーンゴム弾性基材が結合により接着している被覆率を測定し、被覆率が100%である場合を◎、80%以上100%未満である場合を○、30%以上80%未満である場合を△、0以上30%未満である場合を×とする4段階で、被覆程度を評価した。その結果を、纏めて、表1に示す。

【0116】

(実施例2)

実施例1の被接着基材を、コロナ放電処理しなかったこと以外は、実施例1と同様にして、シリコーンゴム接着体を得た。実施例1と同様にして、その物性を評価した。その結果を纏めて、表1に示す。

【0117】

(比較例1)

実施例1の三次元化シリコーンゴム弾性基材と被接着基材とを、コロナ放電処理しなかったこと以外は、実施例1と同様にして、シリコーンゴム接着体を得た。実施例1と同様にして、その物性を評価した。その結果を纏めて、表1に示す。

【0118】

(実施例3〜6、比較例2〜3)

実施例1の三次元化シリコーンゴム弾性基材の種類、三次元化シリコーンゴム弾性基材と被接着基材とのコロナ放電処理の有無を、表1に示す通りに行ったこと以外は、実施例1と同様にして、シリコーンゴム接着体を得た。実施例1と同様にして、その物性を評価した。その結果を纏めて、表1に示す。

【0119】

【表1】

【0120】

表1から明らかな通り、板状の三次元化シリコーンゴム弾性基材と非シリコーンゴムである被接着基材との両者を、コロナ放電した実施例1、3及び5のシリコーンゴム接着体は、被接着基材の素材の種類に関係なく、両者が非流動体同士の接着であるにも係わらず、剥離強度が4.5〜3.0kN/mと極めて大きなものであり、剥離破断面が三次元化シリコーンゴム弾性基材側で破壊破断されており、殆んど三次元化シリコーンゴム弾性基材の被覆率が100%であって弾性基材と被接着基材との接着面の全体で均質かつ確実に極めて強く接着しているものであった。

【0121】

三次元化シリコーンゴム弾性基材のみコロナ放電した実施例2、4及び6のシリコーンゴム接着体は、被接着基材表面に既にOH基が存在していることから、実施例1、3及び5ほどでないにしても、比較的強い剥離強度を有するものであった。しかしそのOH基の濃度が、実施例1、3及び5ほどではないため、接着程度が幾分低いと推察される。

【0122】

一方、三次元化シリコーンゴム弾性基材にも被接着基材にもコロナ放電をしていない比較例1、2及び3のシリコーンゴム接着体は、剥離強度が0kN/mであり、剥離しても綺麗な界面剥離であることから、両者の表面を繋ぐ化学結合が生じておらず、全く接着体として機能していないことが分かった。

【0123】

次の実施例7〜10と比較例1〜3とは、コロナ放電処理の有無を変えつつ、三次元化シリコーンゴム弾性基材を挟んで3層に積層したシリコーンゴム接着体を試作したものである。

【0124】

(実施例7)

実施例1で使用した板状の三次元化シリコーンゴム弾性基材(1mm×5mm×10mm)の両面にコロナ放電処理(電源:AC100V、ギャップ長:3mm、出力電圧:9kV(表面電圧)、電力:18W、発振周波数:20kHzで、温度20℃、移動速度:2m/min、移動回数:3回)を行った。同時に、同様に被接着基材である2枚のCu板(1mm×10mm×50mm)にもコロナ放電処理を行った。三次元化シリコーンゴム弾性基材両面を、コロナ放電処理したCu板で、接触面積5cm2にして、挟みこみ、20g/cm2の荷重をかけて、80℃で20分間加熱し、シリコーンゴム接着体を得た。実施例1と同様にして、その物性を評価した。その結果を纏めて、表2に示す。

【0125】

(比較例4)

実施例7の三次元化シリコーンゴム弾性基材と被接着基材との何れにも、コロナ放電処理をしないこと以外は、実施例7と同様にして、シリコーンゴム接着体を得た。実施例1と同様にして、その物性を評価した。その結果を纏めて、表2に示す。

【0126】

(実施例8〜15、比較例4〜12)

実施例7の三次元化シリコーンゴム弾性基材の種類、三次元化シリコーンゴム弾性基材と被接着基材とのコロナ放電処理の有無を、表2又は表3に示す通りに行ったこと以外は、実施例7と同様にして、シリコーンゴム接着体を得た。実施例1と同様にして、三次元化シリコーンゴム弾性基材を挟んだ3層接着体のせん断接着強度の物性を評価した。その結果を纏めて、表2又は表3に示す。

【0127】

【表2】

【0128】

【表3】

【0129】

表2及び表3から明らかな通り、板状の三次元化シリコーンゴム弾性基材と非シリコーンゴムである被接着基材との両者を、コロナ放電した実施例7〜15のシリコーンゴム接着体は、被接着基材の素材の種類に関係なく、両者が非流動体同士の接着であるにも係わらず、剥離強度が5.8〜3.8kN/mと極めて大きなものであり、剥離破断面が三次元化シリコーンゴム弾性基材側で破壊破断されており、全ての三次元化シリコーンゴム弾性基材の被覆率が100%であって弾性基材と被接着基材との接着面の全体で均質かつ確実に極めて強く接着しているものであった。

【0130】

一方、三次元化シリコーンゴム弾性体にも被接着基材にもコロナ放電をしていない比較例4〜12のシリコーンゴム接着体は、剥離強度が0kN/mであり、剥離しても綺麗な界面剥離であることから、両者の表面を繋ぐ化学結合が生じておらず、全く接着体として機能していないことが分かった。

【0131】

次の実施例16〜27と比較例13〜18とは、三次元化シリコーンゴム弾性基材と被接着基材とのコロナ放電処理の有無を変え、さらに被接着基材の増幅処理の有無を変えつつ、三次元化シリコーンゴム弾性基材を挟んで2層に積層したシリコーンゴム接着体を試作したものである。

【0132】

用いた被接着基材は、ポリエチレン(PE)板(コクゴ株式会社製、商品名:07−126−04−01、1mm×30mm×50mm)、ポリプロピレン(PP)板(コクゴ株式会社製、商品名:07−175−03、1mm×30mm×50mm)、ポリイソプレン(PI)板(コクゴ株式会社製、商品名:H07−119−04、0.05mm×30mm×50mm)、ポリアミド(PA)板(コクゴ株式会社製、商品名:07−142−04、1mm×30mm×50mm)、ポリカーボネート(PC)板(コクゴ株式会社製、商品名:02−02、1mm×30mm×50mm)、及び6フッ化プロピレン・フッ化ビニリデン供重合体(FKM)(コクゴ株式会社製、商品名:02、1mm×3mm×050mm)を用いた。

【0133】

(実施例16)

PE板を、コロナ放電処理(電源:AC100V、ギャップ長:3mm、出力電圧:9kV(表面電圧)、電力:18W、発振周波数:20kHzで温度20℃、移動速度:2m/min、移動回数:3回)した後、反応性増幅処理するためポリエトキシシロキサン(アゾマックス製、商品名:PSI−021)1gとテトラエトキシチタネート0.1gとのアルコール溶液である反応性基含有ポリシロキサン溶液(500ml)に、40℃で30分間浸漬後、80℃で20分間加熱処理して、反応性を増幅した被接着基材を得た。実施例1で調製したコロナ放電処理した三次元化シリコーンゴムである三次元化シリコーンゴム弾性基材と得られた被接着基材とを真空パック中で接触させ、80℃で30分間加熱して実施例16の2層接着体を得た。実施例1と同様にして、その物性を評価した。その結果を纏めて、表4に示す。

【0134】

(実施例17〜27、比較例13〜18)

実施例16の被接着基材の種類、三次元化シリコーンゴム弾性基材と被接着基材とのコロナ放電処理の有無、被接着基材の増幅処理の有無を、表4又は表5に示す通りに行ったこと以外は、実施例16と同様にして、シリコーンゴム接着体を得た。実施例1と同様にして、三次元化シリコーンゴム弾性基材を挟んだ3層接着体のせん断接着強度の物性を評価した。その結果を纏めて、表4及び表5に示す。

【0135】

【表4】

【0136】

【表5】

【0137】

表4及び表5から明らかな通り、板状の三次元化シリコーンゴム弾性基材をコロナ放電し、非シリコーンゴムである被接着基材をコロナ放電後、反応性増幅処理した実施例16〜21のシリコーンゴム接着体は、被接着基材の素材の種類に関係なく、両者が非流動体同士の接着であるにも係わらず、剥離強度が5.2〜4.1と極めて大きなものであり、剥離破断面が三次元化シリコーンゴム弾性基材側で破壊破断されており、全ての三次元化シリコーンゴム弾性基材の被覆率が100%であって弾性基材と被接着基材との接着面の全体で均質かつ確実に極めて強く接着しているものであった。

【0138】

また、三次元化シリコーンゴム弾性基材のみコロナ放電した実施例22〜27のシリコーンゴム接着体は、実施例13〜18ほどでないにしても、比較的強い剥離強度を有するものであった。しかしそのOH基の濃度が、実施例1、3及び5ほどではないため、接着程度が幾分低い。表4及び表5に示す被接着基材の素材では、単にコロナ放電処理するだけでは十分なOH基濃度を得ることができないので、接着強度が比較的低いが、OH基濃度が増幅されると極めて高い接着強度の2層接着体が得られることが分かった。

【0139】

一方、シリコーンゴム弾性体にも被接着基材にもコロナ放電や反応性増幅処理をしていない比較例13〜18のシリコーンゴム接着体は、剥離強度が0kN/mであり、剥離しても綺麗な界面剥離であることから、両者の表面を繋ぐ化学結合が生じておらず、全く接着体として機能していないことが分かった。

【0140】

次の実施例28〜29と比較例19〜20とは、三次元化シリコーンゴム弾性基材の表面水酸基を予め分解性官能基でブロック化しておき用時に脱ブロック化して水酸基を再生させて、積層したシリコーンゴム接着体を試作したものである。

【0141】

(実施例28)

実施例1で使用したものと同種の板状の三次元化シリコーンゴム弾性基材(1×5×10mm)の両面にコロナ放電処理(電源:AC100V、ギャップ長:3mm、出力電圧:9kV(表面電圧)、電力:18W、発振周波数:20kHzで温度20℃、移動速度:2m/min、移動回数:3回)して、表面にOH基を生成させた後、安息香酸クロリド(BC、東京化成株式会社製、試薬1級、C6H5COCl)とトリエチルアミン(TEA、東京化成株式会社製、試薬1級、N(C2H5)3)のアセトン溶液(濃度:0.01mol/L)に20℃で10分間浸漬してOH基をブロック化したBCブロック化三次元化シリコーンゴム板を得た。BCブロック化三次元化シリコーンゴム板は65%湿度、30℃で240時間放置後、上記と同じ条件でコロナ放電処置した石英ガラスと張合わせ、150℃で10分間加熱して、シリコーンゴム接着体を得た。シリコーンゴム接着体は、前記と同様な剥離試験により評価した。その結果を、表6に示す。

【0142】

(実施例29、比較例19〜20)

実施例29は、実施例28のBCに代えてクロロホルミック酸ニトロベンジルエステル(CFN,東京化成(株)試薬1級、ClCOOCH2C6H4NO2)を用いたことと、加熱してシリコーンゴム接着体を調製するのに代えて、高圧水銀ランプで5000mJ/cm3の紫外線を照射したこと以外、実施例28と同様にして、シリコーンゴム接着体を得たものである。比較例19〜20は夫々、実施例28及び29のBC及びCFNを用いなかったこと以外は、実施例28及び29と同様にして、シリコーンゴム接着体を得たものである。得られたシリコーンゴム接着体は、前記と同様な剥離試験により評価した。その結果を、表6に示す。

【0143】

【表6】

【0144】

表6から明らかな通り、比較例19〜20では、コロナ放電処理した三次元化シリコーンゴム板は長時間の保存により失活して、加熱及び紫外線照射化で接着性を示さなくなるが、実施例28〜29では、BCブロック化又はCFNブロック化した三次元化シリコーンゴム板は長時間の保存中でも安定であり、熱媒体の接触又は紫外線照射によりブロックが外れて接着機能が復活することが分かった。

【0145】

次の実施例30〜34は、三次元化シリコーンゴム弾性基材と、それと同種又は異種のシリコーンゴム弾性基材である被接着基材とを、2層に積層したシリコーンゴム接着体を試作したものである。

【0146】

(実施例30〜34)

実施例1の三次元化シリコーンゴム弾性基材と被接着基材とを、表7に記載のもので同種又は異種のシリコーンゴム弾性基材にしたこと以外は、実施例1と同様にして、シリコーンゴム接着体を得た。実施例1と同様にして、その物性を評価した。その結果を纏めて、表7に示す。

【0147】

【表7】

【0148】

表7から明らかな通り、シリコーンゴム弾性基材と被接着基材とがシリコーンゴムのような架橋ゴム同士であるものであっても、接着体が得られる。この接着体は、剥離強度が4.2〜4.5kN/mと極めて大きなものであり、剥離破断面が何れかの基材側のゴムで破壊破断されており、被覆率が100%であって弾性基材と被接着基材との接着面の全体で均質かつ確実に極めて強く接着しているものであった。

【産業上の利用可能性】

【0149】

本発明のシリコーンゴム接着体は、高い接着強度を有するため、剥離してはならない工業製品や日用品、例えばホース、O−リング、パッキン、オイルシールや金属との接着物、ダイヤフラム、ガスケット、大型ゴムロール、複写機用ゴムロール、コンベアベルト、補強ベルト、医療用ゴム製品、電気・電子部品用ゴム製品、建築用ゴム製品、コンピューター製品、自動車製品、バス・トラック製品、飛行機製品など多くの分野の製品として有用である。

【符号の説明】

【0150】

1はシリコーンゴム接着体、10は機能性シラン化合物層、11a・11b・11cは三次元化シリコーンゴム弾性基材、12a・12b・12c・13a・13bは被接着基材である。

【特許請求の範囲】

【請求項1】

三次元化シリコーンゴム弾性基材とそれに接着すべき被接着基材との少なくとも何れかにコロナ放電処理及び/又はプラズマ処理してから、表面に水酸基を有する前記三次元化シリコーンゴム弾性基材と、表面に水酸基を有する前記被接着基材とを、0〜200℃で減圧条件下、積層させ、それらの互いの前記水酸基同士で共有結合させることにより、接着させることを特徴とするシリコーンゴム接着体の製造方法。

【請求項2】

前記被接着基材を、三次元化シリコーンゴム弾性基材と同種又は異種の三次元化シリコーンゴムである架橋ゴム、金属、樹脂、及びセラミックスから選ばれる素材で形成することを特徴とする請求項1に記載のシリコーンゴム接着体の製造方法。

【請求項3】

前記三次元化シリコーンゴム弾性基材を少なくとも、パーオキサイド架橋シリコーンゴム、付加架橋シリコーンゴム、縮合架橋シリコーンゴム、及びこれらのシリコーンゴムとオレフィン系ゴムとの共ブレンド物から選ばれる何れかで形成し、前記被接着基材を少なくとも、パーオキサイド架橋シリコーンゴム、付加架橋シリコーンゴム、縮合架橋シリコーンゴム、及びこれらのシリコーンゴムとオレフィン系ゴムとの共ブレンド物から選ばれる何れかの前記架橋ゴムで形成することを特徴とする請求項1又は2に記載のシリコーンゴム接着体の製造方法。

【請求項4】

前記共有結合が、前記水酸基同士の直接のエーテル結合であることを特徴とする請求項1〜3の何れかに記載のシリコーンゴム接着体の製造方法。

【請求項5】

前記弾性基材の前記水酸基又は前記被接着基材の前記水酸基が、前記コロナ放電処理及び/又は前記プラズマ処理されることによって、生成することを特徴とする請求項1〜4の何れかに記載のシリコーンゴム接着体の製造方法。

【請求項6】

前記弾性基材の前記水酸基又は前記被接着基材の前記水酸基が、脱ブロック化されて生成することを特徴とする請求項1〜4の何れかに記載のシリコーンゴム接着体の製造方法。

【請求項7】

前記弾性基材の両面に、前記被接着基材を夫々、接着することを特徴とする請求項1〜6の何れかに記載のシリコーンゴム接着体の製造方法。

【請求項8】

前記被接着基材の夫々を、同種又は異種の前記素材で成形することを特徴とする請求項1〜7の何れかに記載のシリコーンゴム接着体の製造方法。

【請求項9】

前記弾性基材と前記被接着基材との対を、複数、積層することを特徴とする請求項1〜8の何れかに記載のシリコーンゴム接着体の製造方法。

【請求項10】

三次元化シリコーンゴム弾性基材とそれに接着すべき被接着基材との少なくとも何れかにコロナ放電処理及び/又はプラズマ処理してから、表面に水酸基を有する前記三次元化シリコーンゴム弾性基材と、表面に水酸基を有する前記被接着基材とを、0〜200℃で減圧条件下、積層させ、それらの互いの前記水酸基同士で共有結合させることにより、接着させて製造されたことを特徴とするシリコーンゴム接着体。

【請求項1】

三次元化シリコーンゴム弾性基材とそれに接着すべき被接着基材との少なくとも何れかにコロナ放電処理及び/又はプラズマ処理してから、表面に水酸基を有する前記三次元化シリコーンゴム弾性基材と、表面に水酸基を有する前記被接着基材とを、0〜200℃で減圧条件下、積層させ、それらの互いの前記水酸基同士で共有結合させることにより、接着させることを特徴とするシリコーンゴム接着体の製造方法。

【請求項2】

前記被接着基材を、三次元化シリコーンゴム弾性基材と同種又は異種の三次元化シリコーンゴムである架橋ゴム、金属、樹脂、及びセラミックスから選ばれる素材で形成することを特徴とする請求項1に記載のシリコーンゴム接着体の製造方法。

【請求項3】

前記三次元化シリコーンゴム弾性基材を少なくとも、パーオキサイド架橋シリコーンゴム、付加架橋シリコーンゴム、縮合架橋シリコーンゴム、及びこれらのシリコーンゴムとオレフィン系ゴムとの共ブレンド物から選ばれる何れかで形成し、前記被接着基材を少なくとも、パーオキサイド架橋シリコーンゴム、付加架橋シリコーンゴム、縮合架橋シリコーンゴム、及びこれらのシリコーンゴムとオレフィン系ゴムとの共ブレンド物から選ばれる何れかの前記架橋ゴムで形成することを特徴とする請求項1又は2に記載のシリコーンゴム接着体の製造方法。

【請求項4】

前記共有結合が、前記水酸基同士の直接のエーテル結合であることを特徴とする請求項1〜3の何れかに記載のシリコーンゴム接着体の製造方法。

【請求項5】

前記弾性基材の前記水酸基又は前記被接着基材の前記水酸基が、前記コロナ放電処理及び/又は前記プラズマ処理されることによって、生成することを特徴とする請求項1〜4の何れかに記載のシリコーンゴム接着体の製造方法。

【請求項6】

前記弾性基材の前記水酸基又は前記被接着基材の前記水酸基が、脱ブロック化されて生成することを特徴とする請求項1〜4の何れかに記載のシリコーンゴム接着体の製造方法。

【請求項7】

前記弾性基材の両面に、前記被接着基材を夫々、接着することを特徴とする請求項1〜6の何れかに記載のシリコーンゴム接着体の製造方法。

【請求項8】

前記被接着基材の夫々を、同種又は異種の前記素材で成形することを特徴とする請求項1〜7の何れかに記載のシリコーンゴム接着体の製造方法。

【請求項9】

前記弾性基材と前記被接着基材との対を、複数、積層することを特徴とする請求項1〜8の何れかに記載のシリコーンゴム接着体の製造方法。

【請求項10】

三次元化シリコーンゴム弾性基材とそれに接着すべき被接着基材との少なくとも何れかにコロナ放電処理及び/又はプラズマ処理してから、表面に水酸基を有する前記三次元化シリコーンゴム弾性基材と、表面に水酸基を有する前記被接着基材とを、0〜200℃で減圧条件下、積層させ、それらの互いの前記水酸基同士で共有結合させることにより、接着させて製造されたことを特徴とするシリコーンゴム接着体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−280911(P2010−280911A)

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願番号】特願2010−200164(P2010−200164)

【出願日】平成22年9月7日(2010.9.7)

【分割の表示】特願2010−500981(P2010−500981)の分割

【原出願日】平成21年9月15日(2009.9.15)

【出願人】(597096161)株式会社朝日ラバー (74)

【出願人】(308012509)株式会社いおう化学研究所 (5)

【Fターム(参考)】

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願日】平成22年9月7日(2010.9.7)

【分割の表示】特願2010−500981(P2010−500981)の分割

【原出願日】平成21年9月15日(2009.9.15)

【出願人】(597096161)株式会社朝日ラバー (74)

【出願人】(308012509)株式会社いおう化学研究所 (5)

【Fターム(参考)】

[ Back to top ]