不飽和炭化水素製造用触媒、その製造方法および不飽和炭化水素の製造方法

【課題】ナフサの接触分解に用いられる触媒の劣化を抑制し、当該触媒の長寿命化を図る。

【解決手段】実施の形態に係る触媒は結晶性アルミノシリケートを含む。当該結晶性アルミノシリケートに含有されるアルミニウム原子は、27Al−MASNMRを用いて得られたケミカルシフト46〜62ppmの間のスペクトルにおいて、50〜54ppmの領域にピーク頂点を有している。

【解決手段】実施の形態に係る触媒は結晶性アルミノシリケートを含む。当該結晶性アルミノシリケートに含有されるアルミニウム原子は、27Al−MASNMRを用いて得られたケミカルシフト46〜62ppmの間のスペクトルにおいて、50〜54ppmの領域にピーク頂点を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナフサを原料として接触分解を行い、不飽和炭化水素を製造する際に使用する不飽和炭化水素製造用触媒の製造方法およびその触媒を用いた不飽和炭化水素の製造方法に関するものである。

【背景技術】

【0002】

石油化学工業の基礎原料を得るためには、ナフサの熱分解が主流であるが、この工程での二酸化炭素排出比率は高く、石油化学工業全体の約1/3と見積もられている。従って、現在行なわれているナフサの熱分解プロセスを省エネルギー型かつ省資源型のプロセスに転換することは石油化学工業において非常に重要な課題である。

【0003】

通常、ナフサの熱分解プロセスでは、800℃以上の加熱を行っている。原理的にナフサの接触分解はより低温で可能であり、触媒を用いた接触分解プロセスでは650℃程度での反応が可能となる。低温化だけではなく、エチレン、プロピレン、ブテン類、BTXなどの有用生成物への選択性の向上による原単位の削減、メタンなどの副生成物の低減による分離工程の省エネルギー化などの効果も期待できる。さらに、従来の熱分解反応では操作因子による製品のつくり分けの幅はそれほど広くないのに対し、触媒を用いた接触分解プロセスはその自由度を増加できるポテンシャルを有している。

【0004】

ナフサ接触分解に用いる触媒としては、「酸性質」を有する固体酸触媒が望ましい。従来、数多くの固体酸触媒が提案されているが、最も代表的な固体酸触媒の一つとして、FCCプロセスに使用されているゼオライト触媒がある。ゼオライト触媒の最も特徴的な性質は、「規則的な特定サイズの細孔を有する結晶であること」であり、この細孔径に対応した分子サイズの分解生成物を望ましい割合で生産できる可能性がある。既存の熱分解プロセスの代替として、ゼオライト触媒による接触分解プロセスを適用することにより、工業的にニーズの高い基幹製品であるオレフィンや芳香族等(特にプロピレン、ベンゼン、キシレン等)の生産効率向上が期待される(非特許文献1〜7参照)。

【0005】

このように、ナフサ熱分解の代替法として工業的および経済的に有利な点が多いことから、固体酸を用いた接触分解法について、様々な提案がされている。例えば、大細孔モレキュラーシーブを含む第一触媒と、中細孔または小細孔モレキュラーシーブを含む第二触媒を含み、さらに少量の金属を含有するプロピレン製造用流動接触分解用触媒ブレンド(特許文献1参照)、水不溶性金属塩、燐酸化合物、−Si−OH−Al−基の骨格を有する分子ふるいからなる触媒を用いて軽質オレフィンを製造する方法(特許文献2参照)などが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−167349号公報

【特許文献2】特表2009−511658号公報

【非特許文献】

【0007】

【非特許文献1】NEDO委託事業 次世代化学プロセス技術開発(シンプルケミストリープログラム)成果報告書, (社) 日本化学工業会, (平成12年3月).

【非特許文献2】Y. Yoshimura et al., Catal. Surv. Jpn., 4, 157 (2000).

【非特許文献3】G. Zhao et al., J. Catal., 248, 29 (2007).

【非特許文献4】F. J. M.Hodar et al., J. Catal., 178, 1 (1998).

【非特許文献5】G. Yang et al., J. Chem. Phys., 119, 9465 (2003).

【非特許文献6】H. Vinek et al., J. Catal., 115, 291 (1989).

【非特許文献7】G. Yang et al., J. Mol. Struct., 737, 271 (2005).

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述のように、ナフサの接触分解反応プロセスでは、主に反応温度の低下と選択率向上を図る目的で固体酸触媒を用いた反応を行うことが想定されているが、その利用においては、劣化抑制が課題となる。触媒劣化の原因としては、反応中に触媒上への炭素蓄積による失活や、触媒構造変化に伴う失活が挙げられる。

【0009】

本発明はこうした課題に鑑みてなされたものであり、その目的は、ナフサの接触分解に用いられる触媒の劣化を抑制し、当該触媒の長寿命化を図る技術の提供にある。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題に対して鋭意検討した結果、ナフサの接触分解用触媒である結晶性アルミノシリケートに含まれるアルミニウムの配位数を変化させることにより、触媒の劣化を抑制する触媒の製造方法(以下、触媒の調製方法ということがある)を見出し、本発明を完成させるに至った。

【0011】

本発明のある態様は、ナフサの接触分解による不飽和炭化水素製造用触媒であって、27Al−MASNMR測定によって得られたケミカルシフト46〜62ppmの間のスペクトルにおいて、50〜54ppmの領域にピーク頂点を有する結晶性アルミノシリケートを含むことを特徴とする。

【0012】

上記態様の不飽和炭化水素製造用触媒において、結晶性アルミノシリケートが、10員環もしくは12員環構造を有してもよい。また、結晶性アルミノシリケートが、MFI型ゼオライトもしくはBEA型ゼオライトであってもよい。

【0013】

本発明の他の態様は、上述したいずれかの態様のナフサの接触分解による不飽和炭化水素製造用触媒の製造方法であって、原料となる結晶性アルミノシリケートを400〜1000℃の高温不活性ガスに曝す工程を備えることを特徴とする。

【0014】

本発明の他の態様は、上述したいずれかの態様のナフサの接触分解による不飽和炭化水素製造用触媒の製造方法であって、原料となる結晶性アルミノシリケートをアルカリ性溶液に含浸させる工程を備えることを特徴とする。

【0015】

本発明の他の態様は、上述したいずれかの態様のナフサの接触分解による不飽和炭化水素製造用触媒の製造方法であって、原料となる結晶性アルミノシリケートを500〜900℃の高温水蒸気に曝す工程を備えることを特徴とする。

【0016】

本発明の他の態様は、上述したいずれかの態様のナフサの接触分解による不飽和炭化水素製造用触媒の製造方法であって、原料となる結晶性アルミノシリケートを酸性水溶液に含浸させる工程を備えることを特徴とする。

【0017】

本発明のさらに他の態様は、不飽和炭化水素の製造方法である。当該不飽和炭化水素の製造方法は、上述したいずれかの態様の不飽和炭化水素製造用触媒を用いてナフサを接触分解させることを特徴とする。

【発明の効果】

【0018】

本発明によれば、ナフサの接触分解に用いられる触媒の劣化を抑制し、当該触媒の長寿命化を図ることができる。

【図面の簡単な説明】

【0019】

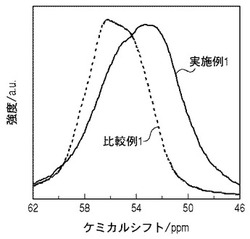

【図1】実施例1および比較例1に係る触媒の27Al−MASNMRスペクトルである。

【図2】実施例2、3および比較例2に係る触媒の27Al−MASNMRスペクトルである。

【図3】実施例4、5および比較例3に係る触媒の27Al−MASNMRスペクトルである。

【図4】実施例6、7および比較例4に係る触媒の27Al−MASNMRスペクトルである。

【発明を実施するための形態】

【0020】

以下に本発明の好ましい実施の形態について説明するが、本発明はこれらの形態のみに限定されるものではなく、本発明の精神とその実施の範囲内において様々な変形が可能であることを理解されたい。

【0021】

本発明の製造方法で得られる触媒は、ナフサ、即ち沸点範囲が35−180℃の炭化水素で構成される成分を接触分解し、不飽和炭化水素を製造するための触媒として好適に用いることができる。

【0022】

以下、実施の形態に係る触媒およびその製造方法を具体的に説明する。

【0023】

<結晶性アルミノシリケート>

実施の形態に係る触媒は結晶性アルミノシリケートを含む。当該結晶性アルミノシリケートに含有されるアルミニウム原子は、27Al−MASNMRを用いて得られたケミカルシフト46〜62ppmの間のスペクトルにおいて、50〜54ppmの領域にピーク頂点を有している。さらにはそのピーク頂点は51〜53ppmの領域に存在することが好ましい。このようなピーク頂点のシフトは、アルミニウムの配位状態が変質したことにより生ずる異方性4配位アルミニウム由来であると推察される。

【0024】

結晶性アルミノシリケートは、10員環もしくは12員環構造を有することが好ましく、MFI構造もしくはBEA構造がより好ましい。

【0025】

結晶性アルミノシリケートは、SiO2/Al2O3(モル比)が1〜1000であることが好ましく、より好ましくは5〜800、最も好ましくは10〜500である。

【0026】

結晶性アルミノシリケートの形状に制限はない。具体的には、粉末状、球状、ペレット状等が挙げられる。ナフサの接触分解反応の反応形式、反応器などに対応させ、最適な形状を選択すればよい。

【0027】

結晶性アルミノシリケートの大きさには特に制限はない。ナフサの接触分解を気相反応用固定床の管状型反応器で行い、球状の結晶性アルミノシリケートを用いる場合、その粒子直径は0.05〜20mmであることが好ましく、より好ましくは0.2〜5mmである。粒子直径が0.05mmより小さいとガスを流通させるときに大きな圧力損失が生じ、有効にガス循環ができなくなるおそれがある。また、粒子直径が20mmより大きいと、触媒内部まで反応ガスが拡散できなくなり、触媒反応効率が低下するおそれがある。

【0028】

結晶性アルミノシリケートの細孔構造は、その細孔直径が0.1〜1000nmにあることが好ましく、3〜200nmの間がより好ましい。BET法で測定した比表面積は10〜1000m2/gのものが好ましく、50〜700m2/gがより好ましい。

【0029】

<アルミニウムの配位状態を変化させる方法>

実施の形態に係る結晶性アルミノシリケートの原料となる結晶性アルミノシリケート(以下、原料結晶性アルミノシリケートと呼ぶ)として、市販のゼオライト(たとえば、H−ZSM−5(ZEOLYST社製)、H−ZSM−5(ZEOLYST社製))を用いることができる。原料結晶性アルミノシリケートのアルミニウムの配位状態を変化させて、実施の形態に係る触媒とする方法として、原料結晶性アルミノシリケートを高温不活性ガスに曝す、アルカリ性水溶液に含浸させる、高温の水蒸気に曝す、酸性水溶液に含浸させる、といった方法が挙げられる。なお、高温の水蒸気に曝した後、酸性水溶液に含浸させるといったように、これらの方法から選ばれる2つ以上の方法を組合せてもよい。

【0030】

<高温不活性ガスに曝す方法>

実施の形態に係る結晶性アルミノシリケートは、原料結晶性アルミノシリケートを不活性ガスに曝すことによって得ることができる。原料結晶性アルミノシリケートを高温不活性ガスに曝す方法では、用いる不活性ガスの種類は特に限定されず、不活性ガスとして窒素、ヘリウム、アルゴンなどを用いることができる。不活性ガスの純度は99%以上であることが好ましく、より好ましくは99.9%以上である。原料結晶性アルミノシリケートを不活性ガスに曝す際の温度は400℃以上1000℃以下が好ましく、より好ましくは600℃以上900℃以下である。不活性ガスに曝す条件は、流通条件でも閉鎖条件でもよいが、ガスを流通させる場合、原料結晶性アルミノシリケートに接触するガスの温度が流速によって大きく変動しないように制御する必要がある。また、原料結晶性アルミノシリケートを不活性ガスに曝す時間は24時間以上が好ましい。供給ガスの圧力は特に制限されないが、安全性の観点から0.0〜1MPaG(ゲージ圧)が好ましく、より好ましくは、0.0〜3.0MPaGである。

【0031】

<アルカリ性溶液に含浸させる方法>

実施の形態に係る結晶性アルミノシリケートは、原料結晶性アルミノシリケートをアルカリ性溶液に含浸することによって得ることができる。当該アルカリ性溶液の常温でのpHは、好ましくは14≧pH>7、より好ましくは14≧pH>9である。アルカリ性溶液としては、アルカリ金属やアルカリ土類金属の水酸化物、アルカリ金属やアルカリ土類金属のケイ酸塩といったアルカリ性化合物の溶液が挙げられる。アルカリ金属としては、リチウム、ナトリウムおよびカリウムが用いられる。アルカリ土類金属としては、マグネシウム、カルシウム、バリウムやストロンチウムが用いられる。好適には、水酸化ナトリウム、水酸化カリウム、水酸化カルシウム、水酸化バリウム、水酸化ストロンチウム、メタケイ酸ナトリウム、メタケイ酸カリウムが用いられる。

【0032】

アルカリ性溶液は、用いる原料結晶性アルミノシリケート1gに対して1〜1000mmol/Lの濃度で使用することが好ましく、5〜200mmol/Lがより好ましい。アルカリ性溶液の溶媒としては、水、メタノール、エタノールなどが挙げられ、アルカリ溶液の溶媒として水が好適である。

【0033】

原料結晶性アルミノシリケートをアルカリ性溶液へ含浸させる方法としては、特に制限はない。例えば、(I)大量のアルカリ性溶液に担体をしばらく浸漬した後、吸水量分のアルカリ性溶液を含浸させた担体を取り出す方法や、(II)アルカリ性化合物を溶媒に溶解し、担体の吸水量相当になるように濃度調整したものに含浸する方法などが挙げられる。廃液処理量削減の観点からは(II)の方法が望ましい。

【0034】

<高温の水蒸気に曝す方法>

実施の形態に係る結晶性アルミノシリケートは、原料結晶性アルミノシリケートを水蒸気に曝すことによって得ることができる。原料結晶性アルミノシリケートを水蒸気に曝す場合には、気化させた水蒸気を予め導入するか、不活性ガスに水蒸気を随伴させる方法が好ましい。不活性ガスに随伴させる時の水蒸気の濃度は、特に制限されない。原料結晶性アルミノシリケートに水蒸気に曝す際の温度は400〜900℃が好ましく、より好ましくは500〜700℃である。原料結晶性アルミノシリケートを水蒸気に曝す際の水蒸気圧は特に制限されないが、安全性の観点から、1MPaG未満が好ましい。

【0035】

この方法は、反応中の高温水蒸気によってアルミニウムが脱離して永久的に劣化することを防ぐために、あらかじめアルミニウム配位数を安定化させるための操作である。従って、前処理工程で施行するか、あるいは反応器内へ原料であるナフサを導入する前に行う必要がある。

【0036】

<酸性水溶液に含浸させる方法>

実施の形態に係る結晶性アルミノシリケートは、原料結晶性アルミノシリケートを酸性水溶液に含浸させることによって得ることができる。当該酸性水溶液は、0.01≦pH<4の水溶液、より好ましくは0.1≦pH<2の水溶液である。酸性水溶液に含まれる酸としては、例えば、硝酸、塩酸、硫酸、フッ化水素酸、リン酸といった無機酸、およびクエン酸、シュウ酸、蟻酸、酢酸、酒石酸といった有機酸が挙げられる。原料結晶性アルミノシリケートを酸性水溶液に含浸させる時間は、酸性水溶液のpHに応じて適宜設定しうるが、たとえば、pHが1のときの含浸時間は、1時間である。

【0037】

<金属担持結晶性アルミノシリケート>

原料結晶性アルミノシリケートは、炭素蓄積を抑制するための金属や、酸性質制御のための金属が担持された金属担持結晶性アルミノシリケートであってもよい。担持する金属としては、白金族やニッケル、アルカリ金属、アルカリ土類金属が挙げられる。

【0038】

担持金属は、還元されていても、イオン状でも構わない。担持金属を還元するための還元剤として、ヒドラジンや、水素、エチレン、一酸化炭素などが挙げられる。担持金属と還元剤とを液相または気相で接触させることにより、担持金属を還元することができる。

【0039】

液相還元は、アルコールや炭化水素類を用いた非水系、水系のいずれで行なわれてもよい。還元剤としては、カルボン酸およびその塩、アルデヒド、過酸化水素、糖類、多価フェノール、ジボラン、アミン、ヒドラジンなどが用いられる。カルボン酸およびその塩としてはシュウ酸、シュウ酸カリウム、ギ酸、ギ酸カリウム、クエン酸アンモニウムが例示され、糖類としてはグルコースが挙げられる。好ましい還元剤としてはヒドラジン、ホルムアルデヒド、アセトアルデヒド、ハイドロキノン、水素化ホウ素ナトリウム、クエン酸カリウムなどが挙げられ、最も好ましい還元剤はヒドラジンである。

【0040】

液相法で還元処理を行う場合は、その温度に特に制限はないが、金属担持結晶性アルミノシリケートの温度を0〜200℃前後とすることが好ましく、さらに好ましくは10〜100℃である。

【0041】

気相還元に用いる還元剤は、水素ガス、一酸化炭素、アルコール、アルデヒド、エチレン、プロペン、イソブテンなどのオレフィンから選択される。気相還元に用いる還元剤は好ましくは水素ガスである。気相還元では希釈剤として、不活性ガスを加えてもよい。不活性ガスとしては、例えば、ヘリウム、アルゴン、窒素が挙げられる。

【0042】

気相法で還元処理を行う場合は、その温度に特に制限はないが、金属担持結晶性アルミノシリケートを30〜350℃前後に加熱することが好ましく、さらに好ましくは100〜300℃である。気相法還元処理の処理圧力は、設備の点から0.0〜3.0MPaGであることが実用上有利であるが、特にこれに制限されるものではない。より好ましくは0.1〜1.5MPaGの範囲である。

【0043】

ガス状還元性物質を流通させる場合、いかなる還元性物質濃度で行ってもよく、必要に応じて窒素、二酸化炭素または希ガスなどを希釈剤として使用することができる。また、気化させた水の存在下に、エチレン、水素等を存在させて、還元を行ってもよい。

【0044】

還元処理された金属担持結晶性アルミノシリケートは必要に応じて純水等で洗浄を行う。洗浄は連続、あるいはバッチで行なわれてもよい。洗浄温度は、好ましくは5〜200℃の範囲、より好ましくは15〜80℃の範囲である。洗浄時間には特に制限はない。残存する好ましくない不純物の除去という目的に対して十分な条件を選択すればよい。好ましくない不純物としてはナトリウムや塩素が挙げられる。洗浄後は溶媒を乾燥、除去する。

【0045】

<不飽和炭化水素の製造>

次に、実施の形態に係る触媒を用いた不飽和炭化水素の製造工程について説明する。当該不飽和炭化水素の製造方法は不飽和炭化水素、特に炭素数が2〜10の低級不飽和炭化水素の製造に適する。低級不飽和炭化水素としては、エチレン、プロピレン、ブテン、ペンテン、ヘキセン、デセンなどが挙げられる。

【0046】

実施の形態に係る触媒にナフサを接触分解させて、不飽和炭化水素を製造する際の反応温度に特に制限はない。実施の形態に係る触媒を用いてナフサを接触分解する際の温度は、好ましくは500〜800℃であり、さらに好ましくは600〜750℃である。また、反応圧力は、設備の点から0.0〜10.0MPaGであることが実用上有利であるが、特に制限はない。より好ましくは0.01〜0.5MPaGの範囲である。

【0047】

反応系にはナフサが原料として供給される。さらに必要に応じて窒素、二酸化炭素、スチームまたは希ガスなどを希釈剤として使用することができる。希釈濃度は特に制限されず、目的生成物である不飽和炭化水素が効率よく生産される濃度であればよい。

【0048】

反応混合ガスは、標準状態において、SV=0.01〜1000h−1、好適には0.1〜100h−1で触媒に供給されることが好ましい。

【0049】

ナフサを分解させる際の反応形式は、特に制限はなく、公知の方法、例えば、固定床、流動床などの形式を採り得る。好ましくは、耐蝕性を有する反応管に実施の形態の触媒を充填した固定床を採用することが、実用上有利である。

【実施例】

【0050】

以下実施例により本発明をさらに具体的に説明するが、本発明は以下の実施例のみに限定されるものではない。なお、実施例では解析、分析を容易にするため、ナフサの代わりにナフサの主成分の一つであるノルマルヘキサンの接触分解により不飽和炭化水素を得る場合を例とした。

【0051】

<前処理>

各実施例および各比較例で用いた原料結晶性アルミノシリケートは、前処理として、550℃、空気下で、10時間焼成を行ったものである。

<水>

各実施例および各比較例で用いた水は、純水(イオン交換水)である。

<粒子径>

各実施例および各比較例で用いた原料結晶性アルミノシリケートは、250〜500μmに整粒したものである。

<原料化合物>

ノルマルヘキサン (和光純薬工業株式会社製)

H−ZSM−5 SiO2/Al2O3=80 (ZEOLYST社製、SiO2/Al2O3=のモル比80:1、MFI構造)

H−ZSM−5 SiO2/Al2O3=150 (ZEOLYST社製、SiO2/Al2O3=のモル比150:1、MFI構造)

水酸化ナトリウム (和光純薬工業株式会社製)

硝酸アンモニウム (和光純薬工業株式会社製)

テトラプロピルアンモニウムヒドロキシド 20wt%水溶液 (TPAOH) (東京化成工業株式会社製)

テトラエトキシシラン(TEOS) (東京化成工業株式会社製)

硝酸アルミニウム・9水和物 (和光純薬工業株式会社製)

塩酸 (和光純薬工業株式会社製)

【0052】

(実施例1)

整粒したH−ZSM−5(SiO2/Al2O3=80)を、内径10mmの反応管に2.5g充填し、窒素ガスを20ml/minで流通下、電気管状炉で昇温速度5℃/minで800℃まで昇温し、その後80時間保持した。保温後は窒素ガス流通のままで放冷した後、550℃で10時間、空気中で焼成し、実施例1の触媒を得た。

【0053】

(比較例1)

整粒したH−ZSM−5(SiO2/Al2O3=80)を、内径10mmの反応管に2.5g充填し、空気を20ml/minで流通下、電気管状炉で昇温速度5℃/minで800℃まで昇温し、その後80時間保持した。保温後は空気流通のままで放冷した後、550℃で10時間、空気中で焼成し、比較例1の触媒を得た。

【0054】

(実施例2)

テトラプロピルアンモニウムヒドロキシド(TPAOH)溶液8.31g、テトラエトキシシラン(TEOS)9.37gを、74.5mlの水に溶解して水溶液Aを得た。この水溶液Aを80℃、24時間攪拌した後、硝酸アルミニウム・9水和物0.34g、水酸化ナトリウム0.18gを3.0mlの水に溶解して得た水溶液Bを加え、25℃で1時間攪拌した後、テフロン内筒オートクレーブに移し、170℃で24時間水熱合成を行った。得られた化合物を550℃で10時間焼成し、Na−ZSM−5を得た。原料組成は、質量比で、TEOS:TPAOH:Al(NO3)3:NaOH:H2O=1:0.25:0.02:0.1:100となるように調製した。

【0055】

Na−ZSM−5を、0.1Mの水酸化ナトリウム水溶液100mLに加え、60℃で攪拌した。その後イオン交換水で洗浄し、100℃で一晩乾燥後、1Mの硝酸アンモニウム水溶液を用いてイオン交換し、550℃で焼成することにより実施例2の触媒を得た。

【0056】

(実施例3および比較例2)

0.1Mの水酸化ナトリウム水溶液の代わりにそれぞれ、0.2M、0.05Mの水酸化ナトリウム水溶液100mLを用いた以外は実施例2と同様にして実施例3の触媒および比較2の触媒を得た。

【0057】

(実施例4)

整粒したH−ZSM−5(SiO2/Al2O3=150)を、内径10mmの反応管に3.0g充填し、窒素ガスを80ml/minで流通下、電気管状炉で昇温速度5℃/minで600℃まで昇温し、その後20vol%水蒸気/窒素ガスを100ml/minで供給下、5時間保持した。保温後は窒素ガス流通下で放冷し、実施例4の触媒を得た。

【0058】

(実施例5)

実施例4の触媒1.3gを、3.0mol/Lの塩酸90mlに加え、90℃で1h攪拌した。その後イオン交換水で洗浄し、100℃で乾燥し、実施例5の触媒を得た。

【0059】

(比較例3)

未処理のH−ZSM−5(SiO2/Al2O3=150)を比較例3の触媒とした。

【0060】

(実施例6)

整粒したH−ZSM−5(SiO2/Al2O3=80)を、内径10mmの反応管に1.5g充填し、窒素ガスを160ml/minで流通下、電気管状炉で昇温速度5℃/minで600℃まで昇温し、その後20vol%水蒸気/窒素ガスを200ml/minで供給下、5時間保持した。保温後は窒素ガス流通下で放冷し、実施例6の触媒を得た。

【0061】

(実施例7)

触媒6、1.3gを、3.0mol/Lの塩酸78mlに加え、90℃で1h攪拌した。その後イオン交換水で洗浄し、100℃で乾燥し、実施例7の触媒を得た。

【0062】

(比較例4)

未処理のH−ZSM−5(SiO2/Al2O3=80)を比較例4の触媒とした。

【0063】

(27Al MASNMRスペクトルの測定)

実施例1−7の各触媒および比較例1−4の各触媒について、27Al MASNMRスペクトルの測定を行った。測定には日本電子(JEOL)社製ECA−600分光計(27Al共鳴周波数:156.4MHz)を用い、外部磁場は14.1Tとした。4mm径の試料管にサンプルを詰め、試料回転周波数は17kHz、繰り返し時間10ms、パルス幅90°、積算回数10,000回とした。化学シフト基準はミョウバンを−0.54ppmに設定した。図1〜図4にそれぞれのスペクトルを示す。また、ケミカルシフト46〜62ppmの間におけるピーク頂点のケミカルシフト値を表1に示す。

【表1】

【0064】

実施例1−7の各触媒は、27Al−MASNMR測定によって得られたケミカルシフト46〜62ppmの間のスペクトルにおいて、50〜54ppmの領域にピーク頂点を有することが確認された。これに対して、比較例1−4の各触媒では、27Al−MASNMR測定によって得られたケミカルシフト46〜62ppmの間のスペクトルにおけるピーク頂点が50〜54ppmの領域から外れていることが確認された。

【0065】

(触媒性能評価)

実施例1の触媒、比較例1の触媒のそれぞれ0.36gを、インコネル(登録商標)製反応管(内径7mm)に充填した。触媒層温度650℃、反応圧力0.01MPaGの条件下で、ノルマルヘキサンをSV=10h−1にて導入し、エチレンおよびプロピレンへの転化反応を行った。その際、窒素ガスを希釈媒体として使用した。希釈率はノルマルヘキサン:窒素=23:77とした。

【0066】

反応開始から1時間と17時間経過後に触媒充填層を通過した出口ガスの一部を取り出し、ガスクロマトグラフィー(島津製作所製GC−2014ATT、GC−2014AFF)、カラム(DC−200 25% on シマライト,ポラパック−N,ポラパック−Q, モレキュラーシーブ−5A,シマライト−Q,FFAP 25% on CW(AW) DMCS, DB−1−60W−THK,CP−AL203/KCL)にて組成を分析した。

【0067】

反応開始1時間経過時点でのノルマルヘキサン転化率と、所定の時間(17時間または24時間)経過時点でのノルマルヘキサン転化率を用いて触媒の劣化特性を評価した。得られた結果を表2に示す。なお、転化率低下量は以下の式を用いて算出された。

転化率低下量(point)=転化率1時間経過時−転化率所定時間経過時

【表2】

【0068】

実施例2、実施例3および比較例2の触媒、それぞれ10mgを、石英製反応管(内径4mm)に充填した。触媒層の反応ピーク温度650℃、反応圧力0.10MPaGの条件下で、ノルマルヘキサンをWHSV=69h−1にて導入し、エチレンおよびプロピレンへの転化反応を行った。その際、ヘリウムガスを希釈媒体として使用した。希釈率はノルマルヘキサン:ヘリウム=23:77(vol比)とした。

【0069】

反応開始から1時間と24時間経過後に触媒充填層を通過した出口ガスの一部を取り出し、ガスクロマトグラフィーで組成を分析した。(島津製作所製GC−2014AFsc、カラム(CP、SILICA PLOT Fused Silica)にて分析した。得られた結果を表2に示す。

【0070】

実施例4、実施例5および比較例3の触媒、それぞれ0.36gを、インコネル製反応管(内径7mm)に充填した。触媒層の反応ピーク温度650℃、大気圧下、ノルマルヘキサンをSV=20h−1にて導入し、エチレンおよびプロピレンへの転化反応を行った。その際、希釈ガスは使用しなかった。分析は実施例1と同様の方法で行った。得られた結果を表2に示す。

【0071】

実施例6、実施例7および比較例4の触媒を用いて、実施例4と同様の方法で反応、分析を行った。得られた結果を表2に示す。

【0072】

27Al−MASNMR測定によって得られた46〜62ppmの間のスペクトルにおいて、50〜54ppmの領域にピーク頂点を示す各実施例の触媒は、ピーク頂点が50〜54ppmの領域から外れている各比較例と比べて、ナフサなどの基質の転化率低下量が少なく、劣化が抑制されていることが確認された。

【技術分野】

【0001】

本発明は、ナフサを原料として接触分解を行い、不飽和炭化水素を製造する際に使用する不飽和炭化水素製造用触媒の製造方法およびその触媒を用いた不飽和炭化水素の製造方法に関するものである。

【背景技術】

【0002】

石油化学工業の基礎原料を得るためには、ナフサの熱分解が主流であるが、この工程での二酸化炭素排出比率は高く、石油化学工業全体の約1/3と見積もられている。従って、現在行なわれているナフサの熱分解プロセスを省エネルギー型かつ省資源型のプロセスに転換することは石油化学工業において非常に重要な課題である。

【0003】

通常、ナフサの熱分解プロセスでは、800℃以上の加熱を行っている。原理的にナフサの接触分解はより低温で可能であり、触媒を用いた接触分解プロセスでは650℃程度での反応が可能となる。低温化だけではなく、エチレン、プロピレン、ブテン類、BTXなどの有用生成物への選択性の向上による原単位の削減、メタンなどの副生成物の低減による分離工程の省エネルギー化などの効果も期待できる。さらに、従来の熱分解反応では操作因子による製品のつくり分けの幅はそれほど広くないのに対し、触媒を用いた接触分解プロセスはその自由度を増加できるポテンシャルを有している。

【0004】

ナフサ接触分解に用いる触媒としては、「酸性質」を有する固体酸触媒が望ましい。従来、数多くの固体酸触媒が提案されているが、最も代表的な固体酸触媒の一つとして、FCCプロセスに使用されているゼオライト触媒がある。ゼオライト触媒の最も特徴的な性質は、「規則的な特定サイズの細孔を有する結晶であること」であり、この細孔径に対応した分子サイズの分解生成物を望ましい割合で生産できる可能性がある。既存の熱分解プロセスの代替として、ゼオライト触媒による接触分解プロセスを適用することにより、工業的にニーズの高い基幹製品であるオレフィンや芳香族等(特にプロピレン、ベンゼン、キシレン等)の生産効率向上が期待される(非特許文献1〜7参照)。

【0005】

このように、ナフサ熱分解の代替法として工業的および経済的に有利な点が多いことから、固体酸を用いた接触分解法について、様々な提案がされている。例えば、大細孔モレキュラーシーブを含む第一触媒と、中細孔または小細孔モレキュラーシーブを含む第二触媒を含み、さらに少量の金属を含有するプロピレン製造用流動接触分解用触媒ブレンド(特許文献1参照)、水不溶性金属塩、燐酸化合物、−Si−OH−Al−基の骨格を有する分子ふるいからなる触媒を用いて軽質オレフィンを製造する方法(特許文献2参照)などが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−167349号公報

【特許文献2】特表2009−511658号公報

【非特許文献】

【0007】

【非特許文献1】NEDO委託事業 次世代化学プロセス技術開発(シンプルケミストリープログラム)成果報告書, (社) 日本化学工業会, (平成12年3月).

【非特許文献2】Y. Yoshimura et al., Catal. Surv. Jpn., 4, 157 (2000).

【非特許文献3】G. Zhao et al., J. Catal., 248, 29 (2007).

【非特許文献4】F. J. M.Hodar et al., J. Catal., 178, 1 (1998).

【非特許文献5】G. Yang et al., J. Chem. Phys., 119, 9465 (2003).

【非特許文献6】H. Vinek et al., J. Catal., 115, 291 (1989).

【非特許文献7】G. Yang et al., J. Mol. Struct., 737, 271 (2005).

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述のように、ナフサの接触分解反応プロセスでは、主に反応温度の低下と選択率向上を図る目的で固体酸触媒を用いた反応を行うことが想定されているが、その利用においては、劣化抑制が課題となる。触媒劣化の原因としては、反応中に触媒上への炭素蓄積による失活や、触媒構造変化に伴う失活が挙げられる。

【0009】

本発明はこうした課題に鑑みてなされたものであり、その目的は、ナフサの接触分解に用いられる触媒の劣化を抑制し、当該触媒の長寿命化を図る技術の提供にある。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題に対して鋭意検討した結果、ナフサの接触分解用触媒である結晶性アルミノシリケートに含まれるアルミニウムの配位数を変化させることにより、触媒の劣化を抑制する触媒の製造方法(以下、触媒の調製方法ということがある)を見出し、本発明を完成させるに至った。

【0011】

本発明のある態様は、ナフサの接触分解による不飽和炭化水素製造用触媒であって、27Al−MASNMR測定によって得られたケミカルシフト46〜62ppmの間のスペクトルにおいて、50〜54ppmの領域にピーク頂点を有する結晶性アルミノシリケートを含むことを特徴とする。

【0012】

上記態様の不飽和炭化水素製造用触媒において、結晶性アルミノシリケートが、10員環もしくは12員環構造を有してもよい。また、結晶性アルミノシリケートが、MFI型ゼオライトもしくはBEA型ゼオライトであってもよい。

【0013】

本発明の他の態様は、上述したいずれかの態様のナフサの接触分解による不飽和炭化水素製造用触媒の製造方法であって、原料となる結晶性アルミノシリケートを400〜1000℃の高温不活性ガスに曝す工程を備えることを特徴とする。

【0014】

本発明の他の態様は、上述したいずれかの態様のナフサの接触分解による不飽和炭化水素製造用触媒の製造方法であって、原料となる結晶性アルミノシリケートをアルカリ性溶液に含浸させる工程を備えることを特徴とする。

【0015】

本発明の他の態様は、上述したいずれかの態様のナフサの接触分解による不飽和炭化水素製造用触媒の製造方法であって、原料となる結晶性アルミノシリケートを500〜900℃の高温水蒸気に曝す工程を備えることを特徴とする。

【0016】

本発明の他の態様は、上述したいずれかの態様のナフサの接触分解による不飽和炭化水素製造用触媒の製造方法であって、原料となる結晶性アルミノシリケートを酸性水溶液に含浸させる工程を備えることを特徴とする。

【0017】

本発明のさらに他の態様は、不飽和炭化水素の製造方法である。当該不飽和炭化水素の製造方法は、上述したいずれかの態様の不飽和炭化水素製造用触媒を用いてナフサを接触分解させることを特徴とする。

【発明の効果】

【0018】

本発明によれば、ナフサの接触分解に用いられる触媒の劣化を抑制し、当該触媒の長寿命化を図ることができる。

【図面の簡単な説明】

【0019】

【図1】実施例1および比較例1に係る触媒の27Al−MASNMRスペクトルである。

【図2】実施例2、3および比較例2に係る触媒の27Al−MASNMRスペクトルである。

【図3】実施例4、5および比較例3に係る触媒の27Al−MASNMRスペクトルである。

【図4】実施例6、7および比較例4に係る触媒の27Al−MASNMRスペクトルである。

【発明を実施するための形態】

【0020】

以下に本発明の好ましい実施の形態について説明するが、本発明はこれらの形態のみに限定されるものではなく、本発明の精神とその実施の範囲内において様々な変形が可能であることを理解されたい。

【0021】

本発明の製造方法で得られる触媒は、ナフサ、即ち沸点範囲が35−180℃の炭化水素で構成される成分を接触分解し、不飽和炭化水素を製造するための触媒として好適に用いることができる。

【0022】

以下、実施の形態に係る触媒およびその製造方法を具体的に説明する。

【0023】

<結晶性アルミノシリケート>

実施の形態に係る触媒は結晶性アルミノシリケートを含む。当該結晶性アルミノシリケートに含有されるアルミニウム原子は、27Al−MASNMRを用いて得られたケミカルシフト46〜62ppmの間のスペクトルにおいて、50〜54ppmの領域にピーク頂点を有している。さらにはそのピーク頂点は51〜53ppmの領域に存在することが好ましい。このようなピーク頂点のシフトは、アルミニウムの配位状態が変質したことにより生ずる異方性4配位アルミニウム由来であると推察される。

【0024】

結晶性アルミノシリケートは、10員環もしくは12員環構造を有することが好ましく、MFI構造もしくはBEA構造がより好ましい。

【0025】

結晶性アルミノシリケートは、SiO2/Al2O3(モル比)が1〜1000であることが好ましく、より好ましくは5〜800、最も好ましくは10〜500である。

【0026】

結晶性アルミノシリケートの形状に制限はない。具体的には、粉末状、球状、ペレット状等が挙げられる。ナフサの接触分解反応の反応形式、反応器などに対応させ、最適な形状を選択すればよい。

【0027】

結晶性アルミノシリケートの大きさには特に制限はない。ナフサの接触分解を気相反応用固定床の管状型反応器で行い、球状の結晶性アルミノシリケートを用いる場合、その粒子直径は0.05〜20mmであることが好ましく、より好ましくは0.2〜5mmである。粒子直径が0.05mmより小さいとガスを流通させるときに大きな圧力損失が生じ、有効にガス循環ができなくなるおそれがある。また、粒子直径が20mmより大きいと、触媒内部まで反応ガスが拡散できなくなり、触媒反応効率が低下するおそれがある。

【0028】

結晶性アルミノシリケートの細孔構造は、その細孔直径が0.1〜1000nmにあることが好ましく、3〜200nmの間がより好ましい。BET法で測定した比表面積は10〜1000m2/gのものが好ましく、50〜700m2/gがより好ましい。

【0029】

<アルミニウムの配位状態を変化させる方法>

実施の形態に係る結晶性アルミノシリケートの原料となる結晶性アルミノシリケート(以下、原料結晶性アルミノシリケートと呼ぶ)として、市販のゼオライト(たとえば、H−ZSM−5(ZEOLYST社製)、H−ZSM−5(ZEOLYST社製))を用いることができる。原料結晶性アルミノシリケートのアルミニウムの配位状態を変化させて、実施の形態に係る触媒とする方法として、原料結晶性アルミノシリケートを高温不活性ガスに曝す、アルカリ性水溶液に含浸させる、高温の水蒸気に曝す、酸性水溶液に含浸させる、といった方法が挙げられる。なお、高温の水蒸気に曝した後、酸性水溶液に含浸させるといったように、これらの方法から選ばれる2つ以上の方法を組合せてもよい。

【0030】

<高温不活性ガスに曝す方法>

実施の形態に係る結晶性アルミノシリケートは、原料結晶性アルミノシリケートを不活性ガスに曝すことによって得ることができる。原料結晶性アルミノシリケートを高温不活性ガスに曝す方法では、用いる不活性ガスの種類は特に限定されず、不活性ガスとして窒素、ヘリウム、アルゴンなどを用いることができる。不活性ガスの純度は99%以上であることが好ましく、より好ましくは99.9%以上である。原料結晶性アルミノシリケートを不活性ガスに曝す際の温度は400℃以上1000℃以下が好ましく、より好ましくは600℃以上900℃以下である。不活性ガスに曝す条件は、流通条件でも閉鎖条件でもよいが、ガスを流通させる場合、原料結晶性アルミノシリケートに接触するガスの温度が流速によって大きく変動しないように制御する必要がある。また、原料結晶性アルミノシリケートを不活性ガスに曝す時間は24時間以上が好ましい。供給ガスの圧力は特に制限されないが、安全性の観点から0.0〜1MPaG(ゲージ圧)が好ましく、より好ましくは、0.0〜3.0MPaGである。

【0031】

<アルカリ性溶液に含浸させる方法>

実施の形態に係る結晶性アルミノシリケートは、原料結晶性アルミノシリケートをアルカリ性溶液に含浸することによって得ることができる。当該アルカリ性溶液の常温でのpHは、好ましくは14≧pH>7、より好ましくは14≧pH>9である。アルカリ性溶液としては、アルカリ金属やアルカリ土類金属の水酸化物、アルカリ金属やアルカリ土類金属のケイ酸塩といったアルカリ性化合物の溶液が挙げられる。アルカリ金属としては、リチウム、ナトリウムおよびカリウムが用いられる。アルカリ土類金属としては、マグネシウム、カルシウム、バリウムやストロンチウムが用いられる。好適には、水酸化ナトリウム、水酸化カリウム、水酸化カルシウム、水酸化バリウム、水酸化ストロンチウム、メタケイ酸ナトリウム、メタケイ酸カリウムが用いられる。

【0032】

アルカリ性溶液は、用いる原料結晶性アルミノシリケート1gに対して1〜1000mmol/Lの濃度で使用することが好ましく、5〜200mmol/Lがより好ましい。アルカリ性溶液の溶媒としては、水、メタノール、エタノールなどが挙げられ、アルカリ溶液の溶媒として水が好適である。

【0033】

原料結晶性アルミノシリケートをアルカリ性溶液へ含浸させる方法としては、特に制限はない。例えば、(I)大量のアルカリ性溶液に担体をしばらく浸漬した後、吸水量分のアルカリ性溶液を含浸させた担体を取り出す方法や、(II)アルカリ性化合物を溶媒に溶解し、担体の吸水量相当になるように濃度調整したものに含浸する方法などが挙げられる。廃液処理量削減の観点からは(II)の方法が望ましい。

【0034】

<高温の水蒸気に曝す方法>

実施の形態に係る結晶性アルミノシリケートは、原料結晶性アルミノシリケートを水蒸気に曝すことによって得ることができる。原料結晶性アルミノシリケートを水蒸気に曝す場合には、気化させた水蒸気を予め導入するか、不活性ガスに水蒸気を随伴させる方法が好ましい。不活性ガスに随伴させる時の水蒸気の濃度は、特に制限されない。原料結晶性アルミノシリケートに水蒸気に曝す際の温度は400〜900℃が好ましく、より好ましくは500〜700℃である。原料結晶性アルミノシリケートを水蒸気に曝す際の水蒸気圧は特に制限されないが、安全性の観点から、1MPaG未満が好ましい。

【0035】

この方法は、反応中の高温水蒸気によってアルミニウムが脱離して永久的に劣化することを防ぐために、あらかじめアルミニウム配位数を安定化させるための操作である。従って、前処理工程で施行するか、あるいは反応器内へ原料であるナフサを導入する前に行う必要がある。

【0036】

<酸性水溶液に含浸させる方法>

実施の形態に係る結晶性アルミノシリケートは、原料結晶性アルミノシリケートを酸性水溶液に含浸させることによって得ることができる。当該酸性水溶液は、0.01≦pH<4の水溶液、より好ましくは0.1≦pH<2の水溶液である。酸性水溶液に含まれる酸としては、例えば、硝酸、塩酸、硫酸、フッ化水素酸、リン酸といった無機酸、およびクエン酸、シュウ酸、蟻酸、酢酸、酒石酸といった有機酸が挙げられる。原料結晶性アルミノシリケートを酸性水溶液に含浸させる時間は、酸性水溶液のpHに応じて適宜設定しうるが、たとえば、pHが1のときの含浸時間は、1時間である。

【0037】

<金属担持結晶性アルミノシリケート>

原料結晶性アルミノシリケートは、炭素蓄積を抑制するための金属や、酸性質制御のための金属が担持された金属担持結晶性アルミノシリケートであってもよい。担持する金属としては、白金族やニッケル、アルカリ金属、アルカリ土類金属が挙げられる。

【0038】

担持金属は、還元されていても、イオン状でも構わない。担持金属を還元するための還元剤として、ヒドラジンや、水素、エチレン、一酸化炭素などが挙げられる。担持金属と還元剤とを液相または気相で接触させることにより、担持金属を還元することができる。

【0039】

液相還元は、アルコールや炭化水素類を用いた非水系、水系のいずれで行なわれてもよい。還元剤としては、カルボン酸およびその塩、アルデヒド、過酸化水素、糖類、多価フェノール、ジボラン、アミン、ヒドラジンなどが用いられる。カルボン酸およびその塩としてはシュウ酸、シュウ酸カリウム、ギ酸、ギ酸カリウム、クエン酸アンモニウムが例示され、糖類としてはグルコースが挙げられる。好ましい還元剤としてはヒドラジン、ホルムアルデヒド、アセトアルデヒド、ハイドロキノン、水素化ホウ素ナトリウム、クエン酸カリウムなどが挙げられ、最も好ましい還元剤はヒドラジンである。

【0040】

液相法で還元処理を行う場合は、その温度に特に制限はないが、金属担持結晶性アルミノシリケートの温度を0〜200℃前後とすることが好ましく、さらに好ましくは10〜100℃である。

【0041】

気相還元に用いる還元剤は、水素ガス、一酸化炭素、アルコール、アルデヒド、エチレン、プロペン、イソブテンなどのオレフィンから選択される。気相還元に用いる還元剤は好ましくは水素ガスである。気相還元では希釈剤として、不活性ガスを加えてもよい。不活性ガスとしては、例えば、ヘリウム、アルゴン、窒素が挙げられる。

【0042】

気相法で還元処理を行う場合は、その温度に特に制限はないが、金属担持結晶性アルミノシリケートを30〜350℃前後に加熱することが好ましく、さらに好ましくは100〜300℃である。気相法還元処理の処理圧力は、設備の点から0.0〜3.0MPaGであることが実用上有利であるが、特にこれに制限されるものではない。より好ましくは0.1〜1.5MPaGの範囲である。

【0043】

ガス状還元性物質を流通させる場合、いかなる還元性物質濃度で行ってもよく、必要に応じて窒素、二酸化炭素または希ガスなどを希釈剤として使用することができる。また、気化させた水の存在下に、エチレン、水素等を存在させて、還元を行ってもよい。

【0044】

還元処理された金属担持結晶性アルミノシリケートは必要に応じて純水等で洗浄を行う。洗浄は連続、あるいはバッチで行なわれてもよい。洗浄温度は、好ましくは5〜200℃の範囲、より好ましくは15〜80℃の範囲である。洗浄時間には特に制限はない。残存する好ましくない不純物の除去という目的に対して十分な条件を選択すればよい。好ましくない不純物としてはナトリウムや塩素が挙げられる。洗浄後は溶媒を乾燥、除去する。

【0045】

<不飽和炭化水素の製造>

次に、実施の形態に係る触媒を用いた不飽和炭化水素の製造工程について説明する。当該不飽和炭化水素の製造方法は不飽和炭化水素、特に炭素数が2〜10の低級不飽和炭化水素の製造に適する。低級不飽和炭化水素としては、エチレン、プロピレン、ブテン、ペンテン、ヘキセン、デセンなどが挙げられる。

【0046】

実施の形態に係る触媒にナフサを接触分解させて、不飽和炭化水素を製造する際の反応温度に特に制限はない。実施の形態に係る触媒を用いてナフサを接触分解する際の温度は、好ましくは500〜800℃であり、さらに好ましくは600〜750℃である。また、反応圧力は、設備の点から0.0〜10.0MPaGであることが実用上有利であるが、特に制限はない。より好ましくは0.01〜0.5MPaGの範囲である。

【0047】

反応系にはナフサが原料として供給される。さらに必要に応じて窒素、二酸化炭素、スチームまたは希ガスなどを希釈剤として使用することができる。希釈濃度は特に制限されず、目的生成物である不飽和炭化水素が効率よく生産される濃度であればよい。

【0048】

反応混合ガスは、標準状態において、SV=0.01〜1000h−1、好適には0.1〜100h−1で触媒に供給されることが好ましい。

【0049】

ナフサを分解させる際の反応形式は、特に制限はなく、公知の方法、例えば、固定床、流動床などの形式を採り得る。好ましくは、耐蝕性を有する反応管に実施の形態の触媒を充填した固定床を採用することが、実用上有利である。

【実施例】

【0050】

以下実施例により本発明をさらに具体的に説明するが、本発明は以下の実施例のみに限定されるものではない。なお、実施例では解析、分析を容易にするため、ナフサの代わりにナフサの主成分の一つであるノルマルヘキサンの接触分解により不飽和炭化水素を得る場合を例とした。

【0051】

<前処理>

各実施例および各比較例で用いた原料結晶性アルミノシリケートは、前処理として、550℃、空気下で、10時間焼成を行ったものである。

<水>

各実施例および各比較例で用いた水は、純水(イオン交換水)である。

<粒子径>

各実施例および各比較例で用いた原料結晶性アルミノシリケートは、250〜500μmに整粒したものである。

<原料化合物>

ノルマルヘキサン (和光純薬工業株式会社製)

H−ZSM−5 SiO2/Al2O3=80 (ZEOLYST社製、SiO2/Al2O3=のモル比80:1、MFI構造)

H−ZSM−5 SiO2/Al2O3=150 (ZEOLYST社製、SiO2/Al2O3=のモル比150:1、MFI構造)

水酸化ナトリウム (和光純薬工業株式会社製)

硝酸アンモニウム (和光純薬工業株式会社製)

テトラプロピルアンモニウムヒドロキシド 20wt%水溶液 (TPAOH) (東京化成工業株式会社製)

テトラエトキシシラン(TEOS) (東京化成工業株式会社製)

硝酸アルミニウム・9水和物 (和光純薬工業株式会社製)

塩酸 (和光純薬工業株式会社製)

【0052】

(実施例1)

整粒したH−ZSM−5(SiO2/Al2O3=80)を、内径10mmの反応管に2.5g充填し、窒素ガスを20ml/minで流通下、電気管状炉で昇温速度5℃/minで800℃まで昇温し、その後80時間保持した。保温後は窒素ガス流通のままで放冷した後、550℃で10時間、空気中で焼成し、実施例1の触媒を得た。

【0053】

(比較例1)

整粒したH−ZSM−5(SiO2/Al2O3=80)を、内径10mmの反応管に2.5g充填し、空気を20ml/minで流通下、電気管状炉で昇温速度5℃/minで800℃まで昇温し、その後80時間保持した。保温後は空気流通のままで放冷した後、550℃で10時間、空気中で焼成し、比較例1の触媒を得た。

【0054】

(実施例2)

テトラプロピルアンモニウムヒドロキシド(TPAOH)溶液8.31g、テトラエトキシシラン(TEOS)9.37gを、74.5mlの水に溶解して水溶液Aを得た。この水溶液Aを80℃、24時間攪拌した後、硝酸アルミニウム・9水和物0.34g、水酸化ナトリウム0.18gを3.0mlの水に溶解して得た水溶液Bを加え、25℃で1時間攪拌した後、テフロン内筒オートクレーブに移し、170℃で24時間水熱合成を行った。得られた化合物を550℃で10時間焼成し、Na−ZSM−5を得た。原料組成は、質量比で、TEOS:TPAOH:Al(NO3)3:NaOH:H2O=1:0.25:0.02:0.1:100となるように調製した。

【0055】

Na−ZSM−5を、0.1Mの水酸化ナトリウム水溶液100mLに加え、60℃で攪拌した。その後イオン交換水で洗浄し、100℃で一晩乾燥後、1Mの硝酸アンモニウム水溶液を用いてイオン交換し、550℃で焼成することにより実施例2の触媒を得た。

【0056】

(実施例3および比較例2)

0.1Mの水酸化ナトリウム水溶液の代わりにそれぞれ、0.2M、0.05Mの水酸化ナトリウム水溶液100mLを用いた以外は実施例2と同様にして実施例3の触媒および比較2の触媒を得た。

【0057】

(実施例4)

整粒したH−ZSM−5(SiO2/Al2O3=150)を、内径10mmの反応管に3.0g充填し、窒素ガスを80ml/minで流通下、電気管状炉で昇温速度5℃/minで600℃まで昇温し、その後20vol%水蒸気/窒素ガスを100ml/minで供給下、5時間保持した。保温後は窒素ガス流通下で放冷し、実施例4の触媒を得た。

【0058】

(実施例5)

実施例4の触媒1.3gを、3.0mol/Lの塩酸90mlに加え、90℃で1h攪拌した。その後イオン交換水で洗浄し、100℃で乾燥し、実施例5の触媒を得た。

【0059】

(比較例3)

未処理のH−ZSM−5(SiO2/Al2O3=150)を比較例3の触媒とした。

【0060】

(実施例6)

整粒したH−ZSM−5(SiO2/Al2O3=80)を、内径10mmの反応管に1.5g充填し、窒素ガスを160ml/minで流通下、電気管状炉で昇温速度5℃/minで600℃まで昇温し、その後20vol%水蒸気/窒素ガスを200ml/minで供給下、5時間保持した。保温後は窒素ガス流通下で放冷し、実施例6の触媒を得た。

【0061】

(実施例7)

触媒6、1.3gを、3.0mol/Lの塩酸78mlに加え、90℃で1h攪拌した。その後イオン交換水で洗浄し、100℃で乾燥し、実施例7の触媒を得た。

【0062】

(比較例4)

未処理のH−ZSM−5(SiO2/Al2O3=80)を比較例4の触媒とした。

【0063】

(27Al MASNMRスペクトルの測定)

実施例1−7の各触媒および比較例1−4の各触媒について、27Al MASNMRスペクトルの測定を行った。測定には日本電子(JEOL)社製ECA−600分光計(27Al共鳴周波数:156.4MHz)を用い、外部磁場は14.1Tとした。4mm径の試料管にサンプルを詰め、試料回転周波数は17kHz、繰り返し時間10ms、パルス幅90°、積算回数10,000回とした。化学シフト基準はミョウバンを−0.54ppmに設定した。図1〜図4にそれぞれのスペクトルを示す。また、ケミカルシフト46〜62ppmの間におけるピーク頂点のケミカルシフト値を表1に示す。

【表1】

【0064】

実施例1−7の各触媒は、27Al−MASNMR測定によって得られたケミカルシフト46〜62ppmの間のスペクトルにおいて、50〜54ppmの領域にピーク頂点を有することが確認された。これに対して、比較例1−4の各触媒では、27Al−MASNMR測定によって得られたケミカルシフト46〜62ppmの間のスペクトルにおけるピーク頂点が50〜54ppmの領域から外れていることが確認された。

【0065】

(触媒性能評価)

実施例1の触媒、比較例1の触媒のそれぞれ0.36gを、インコネル(登録商標)製反応管(内径7mm)に充填した。触媒層温度650℃、反応圧力0.01MPaGの条件下で、ノルマルヘキサンをSV=10h−1にて導入し、エチレンおよびプロピレンへの転化反応を行った。その際、窒素ガスを希釈媒体として使用した。希釈率はノルマルヘキサン:窒素=23:77とした。

【0066】

反応開始から1時間と17時間経過後に触媒充填層を通過した出口ガスの一部を取り出し、ガスクロマトグラフィー(島津製作所製GC−2014ATT、GC−2014AFF)、カラム(DC−200 25% on シマライト,ポラパック−N,ポラパック−Q, モレキュラーシーブ−5A,シマライト−Q,FFAP 25% on CW(AW) DMCS, DB−1−60W−THK,CP−AL203/KCL)にて組成を分析した。

【0067】

反応開始1時間経過時点でのノルマルヘキサン転化率と、所定の時間(17時間または24時間)経過時点でのノルマルヘキサン転化率を用いて触媒の劣化特性を評価した。得られた結果を表2に示す。なお、転化率低下量は以下の式を用いて算出された。

転化率低下量(point)=転化率1時間経過時−転化率所定時間経過時

【表2】

【0068】

実施例2、実施例3および比較例2の触媒、それぞれ10mgを、石英製反応管(内径4mm)に充填した。触媒層の反応ピーク温度650℃、反応圧力0.10MPaGの条件下で、ノルマルヘキサンをWHSV=69h−1にて導入し、エチレンおよびプロピレンへの転化反応を行った。その際、ヘリウムガスを希釈媒体として使用した。希釈率はノルマルヘキサン:ヘリウム=23:77(vol比)とした。

【0069】

反応開始から1時間と24時間経過後に触媒充填層を通過した出口ガスの一部を取り出し、ガスクロマトグラフィーで組成を分析した。(島津製作所製GC−2014AFsc、カラム(CP、SILICA PLOT Fused Silica)にて分析した。得られた結果を表2に示す。

【0070】

実施例4、実施例5および比較例3の触媒、それぞれ0.36gを、インコネル製反応管(内径7mm)に充填した。触媒層の反応ピーク温度650℃、大気圧下、ノルマルヘキサンをSV=20h−1にて導入し、エチレンおよびプロピレンへの転化反応を行った。その際、希釈ガスは使用しなかった。分析は実施例1と同様の方法で行った。得られた結果を表2に示す。

【0071】

実施例6、実施例7および比較例4の触媒を用いて、実施例4と同様の方法で反応、分析を行った。得られた結果を表2に示す。

【0072】

27Al−MASNMR測定によって得られた46〜62ppmの間のスペクトルにおいて、50〜54ppmの領域にピーク頂点を示す各実施例の触媒は、ピーク頂点が50〜54ppmの領域から外れている各比較例と比べて、ナフサなどの基質の転化率低下量が少なく、劣化が抑制されていることが確認された。

【特許請求の範囲】

【請求項1】

ナフサの接触分解による不飽和炭化水素製造用触媒であって、

27Al−MASNMR測定によって得られたケミカルシフト46〜62ppmの間のスペクトルにおいて、50〜54ppmの領域にピーク頂点を有する結晶性アルミノシリケートを含むことを特徴とする不飽和炭化水素製造用触媒。

【請求項2】

前記結晶性アルミノシリケートが、10員環もしくは12員環構造を有する請求項1に記載の不飽和炭化水素製造用触媒。

【請求項3】

前記結晶性アルミノシリケートが、MFI型ゼオライトもしくはBEA型ゼオライトである請求項1または2に記載の不飽和炭化水素製造用触媒。

【請求項4】

ナフサの接触分解による不飽和炭化水素製造用触媒の製造方法であって、

原料となる結晶性アルミノシリケートを400〜1000℃の高温不活性ガスに曝す工程を備えることを特徴とする請求項1乃至3のいずれかに記載の不飽和炭化水素製造用触媒の製造方法。

【請求項5】

ナフサの接触分解による不飽和炭化水素製造用触媒の製造方法であって、

原料となる結晶性アルミノシリケートをアルカリ性溶液に含浸させる工程を備えることを特徴とする請求項1乃至3のいずれかに記載の不飽和炭化水素製造用触媒の製造方法。

【請求項6】

ナフサの接触分解による不飽和炭化水素製造用触媒の製造方法であって、

原料となる結晶性アルミノシリケートを500〜900℃の高温水蒸気に曝す工程を備えることを特徴とする請求項1乃至3のいずれかに記載の不飽和炭化水素製造用触媒の製造方法。

【請求項7】

ナフサの接触分解による不飽和炭化水素製造用触媒の製造方法であって、

原料となる結晶性アルミノシリケートを酸性水溶液に含浸させる工程を備えることを特徴とする請求項1乃至3のいずれかに記載の不飽和炭化水素製造用触媒の製造方法。

【請求項8】

請求項1〜3のいずれかに記載の不飽和炭化水素製造用触媒を用いてナフサを接触分解させることを特徴とする、不飽和炭化水素の製造方法。

【請求項1】

ナフサの接触分解による不飽和炭化水素製造用触媒であって、

27Al−MASNMR測定によって得られたケミカルシフト46〜62ppmの間のスペクトルにおいて、50〜54ppmの領域にピーク頂点を有する結晶性アルミノシリケートを含むことを特徴とする不飽和炭化水素製造用触媒。

【請求項2】

前記結晶性アルミノシリケートが、10員環もしくは12員環構造を有する請求項1に記載の不飽和炭化水素製造用触媒。

【請求項3】

前記結晶性アルミノシリケートが、MFI型ゼオライトもしくはBEA型ゼオライトである請求項1または2に記載の不飽和炭化水素製造用触媒。

【請求項4】

ナフサの接触分解による不飽和炭化水素製造用触媒の製造方法であって、

原料となる結晶性アルミノシリケートを400〜1000℃の高温不活性ガスに曝す工程を備えることを特徴とする請求項1乃至3のいずれかに記載の不飽和炭化水素製造用触媒の製造方法。

【請求項5】

ナフサの接触分解による不飽和炭化水素製造用触媒の製造方法であって、

原料となる結晶性アルミノシリケートをアルカリ性溶液に含浸させる工程を備えることを特徴とする請求項1乃至3のいずれかに記載の不飽和炭化水素製造用触媒の製造方法。

【請求項6】

ナフサの接触分解による不飽和炭化水素製造用触媒の製造方法であって、

原料となる結晶性アルミノシリケートを500〜900℃の高温水蒸気に曝す工程を備えることを特徴とする請求項1乃至3のいずれかに記載の不飽和炭化水素製造用触媒の製造方法。

【請求項7】

ナフサの接触分解による不飽和炭化水素製造用触媒の製造方法であって、

原料となる結晶性アルミノシリケートを酸性水溶液に含浸させる工程を備えることを特徴とする請求項1乃至3のいずれかに記載の不飽和炭化水素製造用触媒の製造方法。

【請求項8】

請求項1〜3のいずれかに記載の不飽和炭化水素製造用触媒を用いてナフサを接触分解させることを特徴とする、不飽和炭化水素の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−610(P2013−610A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−130906(P2011−130906)

【出願日】平成23年6月13日(2011.6.13)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 公益社団法人石油学会(主催者)、石油学会第54回年会(第60回研究発表会)講演要旨集(刊行物)、平成23年5月17日(発行日)、公益社団法人石油学会(主催者)、石油学会第54回年会(第60回研究発表会・第16回JPIJS若手研究者のためのポスターセッション(文書)、平成23年5月18日(開催日)、一般社団法人触媒学会(主催者)、第13回 日韓触媒シンポジウム講演要旨集(刊行物)、平成23年5月23日(発行日)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、独立行政法人 新エネルギー・産業技術総合開発機構 高性能ゼオライト触媒を用いる革新的ナフサ分解プロセスの開発委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(000002004)昭和電工株式会社 (3,251)

【出願人】(000002093)住友化学株式会社 (8,981)

【出願人】(000005887)三井化学株式会社 (2,318)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月13日(2011.6.13)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 公益社団法人石油学会(主催者)、石油学会第54回年会(第60回研究発表会)講演要旨集(刊行物)、平成23年5月17日(発行日)、公益社団法人石油学会(主催者)、石油学会第54回年会(第60回研究発表会・第16回JPIJS若手研究者のためのポスターセッション(文書)、平成23年5月18日(開催日)、一般社団法人触媒学会(主催者)、第13回 日韓触媒シンポジウム講演要旨集(刊行物)、平成23年5月23日(発行日)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、独立行政法人 新エネルギー・産業技術総合開発機構 高性能ゼオライト触媒を用いる革新的ナフサ分解プロセスの開発委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(000002004)昭和電工株式会社 (3,251)

【出願人】(000002093)住友化学株式会社 (8,981)

【出願人】(000005887)三井化学株式会社 (2,318)

【Fターム(参考)】

[ Back to top ]