低温での改良された光沢を有する二酸化チタンを生成するための方法

【課題】より少ない総熱エネルギーを使用して製造される、改善された光沢を有する二酸化チタン顔料を提供する。

【解決手段】改良された光沢を有する二酸化チタン顔料を調製する方法であって、a)ベース二酸化チタン顔料の水性スラリーを、約75℃未満の温度まで加熱する工程;b)このベース二酸化チタン顔料を約75℃未満の温度にてシリカ化合物でコーティングして、シリカでコーティングされた二酸化チタン顔料を形成する工程;およびc)このシリカでコーティングされた二酸化チタン顔料を、約75℃未満の温度にてアルミナ化合物でコーティングして改良された光沢および許容可能な耐久性を有する二酸化チタン顔料を形成する工程、を包含する。

【解決手段】改良された光沢を有する二酸化チタン顔料を調製する方法であって、a)ベース二酸化チタン顔料の水性スラリーを、約75℃未満の温度まで加熱する工程;b)このベース二酸化チタン顔料を約75℃未満の温度にてシリカ化合物でコーティングして、シリカでコーティングされた二酸化チタン顔料を形成する工程;およびc)このシリカでコーティングされた二酸化チタン顔料を、約75℃未満の温度にてアルミナ化合物でコーティングして改良された光沢および許容可能な耐久性を有する二酸化チタン顔料を形成する工程、を包含する。

【発明の詳細な説明】

【技術分野】

【0001】

本出願は、「Process for Producing Titanium Dioxide Pigments Possessing Improved Optical Properties Resulting from

Low Temperature Processing」と題する米国特許仮出願第60/196,684号(2000年4月12日出願)、および「Methods and Processes for Producing Titanium Dioxide Pigment Possessing Improved Physical Properties via Continuous Processing at High Rates」と題する米国特許仮出願第60/196,856号(2000年4月12日出願)、ならびに「Methods for Producing Titanium Dioxide Pigments having Improved Gloss at Low Temperatures」と題する米国特許出願第09/705,530号(2000年11月3日出願)(これらの開示全体が、本明細書中で本開示の参考として援用される)の利益を主張する。

【0002】

(発明の分野)

本発明は、従来技術の方法より低い反応温度で二酸化チタン顔料を調製する方法に関する。本発明の二酸化チタン顔料は、低温で調製された場合に予期し得ない光沢の改善を有する。

【背景技術】

【0003】

(発明の背景)

二酸化チタン(TiO2)顔料は、塗料、プラスチック、およびコーティングの製造において重要である。塗料、プラスチック、またはコーティングの光沢を改善するための二酸化チタン顔料を作製しようとする研究が多く行われてきた。

【0004】

一般的に、プラスチック、塗料およびコーティングの製造において有用な顔料は、種々の有機化合物の層またはコーティングを有するベース二酸化チタン顔料を含む。このような化合物としては、アルミナ、シリカ、ジルコニア、リン酸塩などが挙げられる。代表的に、シリカおよびアルミナで二酸化チタン顔料をコーティングすることは、最初に75℃以上の温度でチタニア粒子の水性スラリーを調製すること、および続いて、可溶性シリカ化合物をスラリーに添加することを包含する。次いで、このスラリーのpHは、約8と10との間に調整されて、厚いシリカ層の分解を開始する。シリカの分解後、アルミナ化合物が、このスラリーに添加され、そしてチタニア粒子上に堆積する。

【0005】

多くの先行技術文献は、商業的に許容されるコーティングされた二酸化チタン顔料を調製するために、75℃より高い温度およびpHの両方の注意深い制御が必要であることを開示する。従来の先行技術の知見は、75℃未満の温度で二酸化チタンをコーティングすることにより、不十分な光沢および/または耐久性を有する、商業的に許容できない顔料を生じることを教示する。

【0006】

多くの商業的処理システム、すなわち単一または多段階のシステムは、75℃以下の最高加熱温度を有するように設計される。従って、75℃より高い温度でコーティングされる従来技術の二酸化チタン顔料は、このようなシステムでは生成され得ない。

【0007】

光沢を改良しかつ耐久性を維持しながら、より少ない総熱エネルギーを利用する、より低い反応温度(例えば、75℃未満)でコーティングされた二酸化チタン顔料を製造することは、有益である。このような顔料は、75℃よりも低い温度で作動するように設計された反応容器、およびより高い温度で作動する反応容器で調製され得る。

【0008】

前述に基づいて、商業的に許容可能な光沢および耐久性を有する二酸化チタン顔料を、約75℃未満の温度で調製する方法の必要性が、当該分野に存在している。約75℃未満の温度で製造されるコーティングされた二酸化チタン顔料が、耐久性を維持しながら、商業的に許容可能かまたは改善された光沢を有することが、予期せず発見された。

【発明の概要】

【課題を解決するための手段】

【0009】

(発明の要旨)

本発明は、より少ない総熱エネルギーを使用して製造される、改善された光沢を有する二酸化チタン顔料を提供する。従って、本発明は、改善された光沢特性を有する二酸化チタン顔料を調製する方法を提供し、この方法は、以下の工程:a)ベース二酸化チタン顔料の水性スラリーを、約75℃未満の温度まで加熱する工程;b)このベース二酸化チタン顔料を約75℃未満の温度にてシリカ化合物でコーティングして、シリカでコーティングされた二酸化チタン顔料を形成する工程;およびc)このシリカでコーティングされた二酸化チタン顔料を、約75℃未満の温度にてアルミナ化合物でコーティングして改良された光沢および許容可能な耐久性を有する二酸化チタン顔料を形成する工程、を包含する。

【0010】

代替の実施形態において、本発明は、二酸化チタン顔料の光沢を増強する方法を提供し、この方法は、二酸化チタン顔料を、約75℃未満の温度にてシリカ化合物およびアルミナ化合物で処理する工程を包含する。

【0011】

さらに別の実施形態において、本発明は、二酸化チタンをシリカ化合物およびアルミナ化合物でコーティングして、増強された光沢を有する処理された二酸化チタンを形成することにより二酸化チタンを処理する方法を提供し、その改良点には、この方法の間に二酸化チタンの温度を約75℃未満の温度に維持することが含まれる。

【0012】

好ましい実施形態において、本発明は、改良された光沢を有する二酸化チタン顔料を、低温(reduced temperature)で調製する方法を提供し、この方法は、以下の工程を包含する:a)二酸化チタン顔料のスラリーを攪拌下で、約60℃以上約75℃未満の温度に加熱する工程;b)シリカ化合物をこのスラリーに添加する工程;c)このシリカを硬化させてシリカでコーティングされた二酸化チタン顔料を形成する工程;d)スラリーのpHを約6〜約7の値に調整する工程;e)pHを約6.5の値に維持しながらシリカで処理されたスラリーにアルミナ化合物を添加する工程;f)攪拌下でこのアルミナ化合物を硬化させて、アルミナコーティングを形成する工程;g)このスラリーのpHを約5.5〜約6.5の値に調整する工程;h)顔料を取り出し、洗浄しそして濾過する工程;およびi)この顔料を乾燥し、微粉化し、そしてトリメチロールプロパンで処理する工程。

【0013】

その他およびさらなる利点および実施形態と共に本発明をよりよく理解するために、以下の説明が、実施例と組み合わせて参照され、本発明の範囲は、添付の特許請求の範囲に記載される。

例えば本願発明は、以下の項目を提供する。

(項目1) 改良された光沢を有する二酸化チタン顔料を調製する方法であって、

a)ベース二酸化チタン顔料の水性スラリーを約75℃未満の温度まで加熱する工程、

b)約75℃未満の温度で、ベース二酸化チタン顔料をシリカ化合物でコーティングして、シリカでコーティングされた二酸化チタン顔料を形成する工程;および

c)約75℃未満の温度で、該シリカでコーティングされた二酸化チタン顔料をアルミナ化合物でコーティングして、改良された光沢を有する二酸化チタン顔料を形成する工程、を包含する、方法。

(項目2) 前記スラリーが74℃未満の温度まで加熱される、項目1に記載の方法。

(項目3) 前記スラリーが約60℃〜約74℃の温度まで加熱される、項目1に記載の方法。

(項目4) 前記スラリーが約70℃の温度まで加熱される、項目1に記載の方法。

(項目5) 前記スラリーが約65℃の温度まで加熱される、項目1に記載の方法。

(項目6) 前記シリカ化合物がケイ酸ナトリウムである、項目1に記載の方法。

(項目7) 前記アルミナ化合物がアルミン酸ナトリウムである、項目1に記載の方法。

(項目8) ベース二酸化チタン顔料がアナターゼまたはルチルである、項目1に記載の方法。

(項目9) 改良された光沢を有する前記二酸化チタン顔料が連続プロセスによって生成される、項目1に記載の方法。

(項目10) 改良された光沢を有する前記二酸化チタン顔料がバッチプロセスによって生成される、項目1に記載の方法。

(項目11) 改良された光沢を有する前記二酸化チタン顔料が空気微粉化され、そして約10〜約20の40%PVC光沢値を生じる、項目1に記載の方法。

(項目12) 改良された光沢を有する前記二酸化チタン顔料が蒸気微粉化され、そして約20〜約60の40%PVC光沢値を生じる、項目1に記載の方法。

(項目13) 約6.0〜7.0の初期pH値で、前記ベース二酸化チタン顔料が前記シリカ化合物でコーティングされ、そして約5.0〜7.0のpH値でアルミナでコーティングされる、項目1に記載の方法。

(項目14) 前記方法が、d)前記二酸化チタン顔料を濾過、洗浄および乾燥する工程;およびe)該二酸化チタン顔料を微粉化し、そして有機化合物で処理する工程、をさらに包含する、項目1に記載の方法。

(項目15) 前記有機化合物がポリオールである、項目14に記載の方法。

(項目16) 前記ポリオールがトリメチロールプロパンである、項目15に記載の方法。

(項目17) 前記トリメチロールプロパンが、前記二酸化チタン顔料の重量に基づいて約0.2%〜0.4%の量で添加される、項目16に記載の方法。

(項目18) 二酸化チタン顔料の光沢を改良する方法であって、約75℃未満の温度で、該二酸化チタン顔料をシリカ化合物およびアルミナ化合物で処理して、改良された光沢を有する二酸化チタン顔料を形成する工程を包含する、方法。

(項目19) 前記温度が74℃未満である、項目18に記載の方法。

(項目20) 前記温度が約60℃〜約74℃である、項目18に記載の方法。

(項目21) 前記温度が約70℃である、項目18に記載の方法。

(項目22) 前記温度が約65℃である、項目18に記載の方法。

(項目23) 前記シリカ化合物がケイ酸ナトリウムである、項目18に記載の方法。

(項目24) 前記アルミナ化合物がアルミン酸ナトリウムである、項目18に記載の方法。

(項目25) 改良された光沢を有する前記二酸化チタン顔料が連続プロセスによって生成される、項目18に記載の方法。

(項目26) 改良された光沢を有する前記二酸化チタン顔料がバッチプロセスによって生成される、項目18に記載の方法。

(項目27) 改良された光沢を有する前記二酸化チタン顔料が、空気微粉化により約10〜約20の40%PVC光沢値を生じる、項目18に記載の方法。

(項目28) 改良された光沢を有する前記二酸化チタン顔料が蒸気微粉化により約20〜約60の40%PVC光沢値を生じる、項目18に記載の方法。

(項目29) シリカ化合物およびアルミナ化合物で二酸化チタンをコーティングし、改良された光沢を有する処理された二酸化チタンを形成する工程によって二酸化チタンを処理する方法において、改善として、該方法の間、該二酸化チタンの温度を約75℃未満の温度に維持することを包含する方法。

(項目30) 前記温度が74℃未満である、項目29に記載の方法。

(項目31) 前記温度が約60℃〜約74℃である、項目29に記載の方法。

(項目32) 前記温度が約70℃である、項目29に記載の方法。

(項目33) 前記温度が約65℃である、項目29に記載の方法。

(項目34) 改良された光沢を有する二酸化チタン顔料を低温で調製する方法であって、

a)二酸化チタン顔料のスラリーを攪拌下で約60℃以上約75℃未満の温度まで加熱する工程;

b)該スラリーにシリカ化合物を添加する工程;

c)該シリカを硬化してシリカ処理されたスラリーを形成する工程;

d)該シリカ処理されたスラリーのpHを約6〜約7の値に調整する工程;

e)該pHを約6.5の値に維持しながら該シリカ処理されたスラリーにアルミナ化合物を添加する工程;

f)攪拌下で該アルミナ化合物を硬化してアルミナおよびシリカで処理されたスラリーを形成する工程;

g)アルミナおよびシリカで処理された該スラリーのpHを約5.5〜約6.5の値に調整する工程;

h)アルミナおよびシリカで処理された二酸化チタン顔料の該スラリーを取り出し、洗浄して濾過する工程;および

i)アルミナおよびシリカで処理された該顔料を乾燥し、微粉化してポリオールで処理する工程、を包含する、方法。

(項目35) 前記ポリオールがトリメチロールプロパンである、項目34に記載の方法。

【図面の簡単な説明】

【0014】

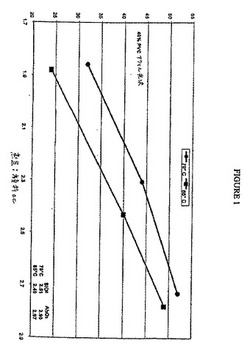

【図1】図1は、SiO2およびAl2O3でコーティングされた二酸化チタン顔料の光沢(40%PVCアクリル光沢)に対する、温度の効果の比較グラフ図である。70℃の温度で生成された顔料は、85℃で生成された顔料に対して改良された光沢を有する。

【発明を実施するための形態】

【0015】

(発明の詳細な説明)

本発明は、ここで好ましい実施形態と組み合わせて記載される。これらの実施形態は、本発明の理解における補助のために示され、如何なる場合にも本発明を限定することは意図されずそして、如何なる場合にも本発明を限定すると解釈されるべきではない。本開示を読む際に当業者に自明となり得る全ての代替、改変および等価物は、本発明の精神および範囲内に含まれる。

【0016】

本開示は、二酸化チタン顔料の製造の入門書ではなく、当業者に公知の基本概念は、詳述していない。

【0017】

(二酸化チタンベース顔料)

二酸化チタン顔料ベースは、2つの結晶性多形体(crystalline polymorphic form)で商業的に生産されている。すなわち、クロリドおよびサルフェートプロセスの両方により生成され得るルチル形態、ならびに通常サルフェートプロセスにより生成されるアナターゼ形態である。これらの周知のプロセスの両方は、概して米国特許第RE27,818号に記載され、そしてその基本的な記載は、本明細書に参考として援用される。

【0018】

好ましくは、本発明において有用なベース顔料は、実質的にルチル結晶構造を有する。例えば、塩化プロセスによって作製されるこのようなベースは、約0.1〜約0.5ミクロンの程度のオーダーの粒子サイズ範囲を有する。代表的に、塩化プロセスを介して作製されるベースは、塩化アルミニウムからの塩化プロセスで形成される少量の酸化アルミニウムを含む。アルミニウム化合物は、代表的に当該分野で公知のチタン化合物に基づいて約0.1%〜約1.5%の量で、TiO2顔料ベースに存在し得る。

【0019】

一般に、本発明のプロセスにおいて有用なTiO2ベース顔料を湿式粉砕し、そして必要に応じて本発明のプロセスに従った処理の前にヒドロ分類(hydroclassify)し、それによって実質的に均一な粒子サイズの顔料ベースを提供する。

【0020】

本発明のプロセスは、二酸化チタンベース顔料の最初の水性スラリーの形成を含む。二酸化チタン顔料のスラリーを、当該分野で公知の方法によって作製し得る。好ましくは、このスラリーは、スラリーの約40重量%未満、好ましくは約35重量%未満、そしてより好ましくは約30重量%未満のTiO2固体含量を有する。

【0021】

代表的には、最初のスラリーのpHを、当業者が決定し得、そして当該分野で公知の方法によって使用される所望のpH範囲に調整し得る。例えば、スラリーのpHの調節が必要になる場合には、このような調整を、適切な酸または適切な塩基を単に添加することによってなし得る。適切な塩基としては、水溶性アルカリ性塩基(例えば、アンモニア、水酸化ナトリウムまたは他の適切なアルカリ性化合物)が挙げられる。適切な酸としては、水溶性の酸(例えば、塩酸、硫酸、リン酸、硝酸など)が挙げられる。好ましくは、最初のスラリーのpH(シリカ化合物の添加前)は、少なくとも約7.0である。

【0022】

このスラリーを、約75℃未満の温度まで加熱し、そしてプロセスを通じてこの温度で維持する。好ましくは、このスラリー温度を、約60℃〜約75℃未満、より好ましくは約65℃〜約70℃、最も好ましくは約65℃〜約75℃未満の温度で維持する。スラリーの温度を、当業者に公知の慣用的な加熱手段(例えば、蒸気による)の使用によってプロセスを通じて維持し得る。

【0023】

(シリカ化合物)

最初のスラリーの形成に続き、シリカ化合物を、スラリーを約75℃未満の温度で維持しながらこのスラリーに添加する。本発明の目的のために、プロセスの実行条件下で二酸化チタン顔料に堆積するためのシリカを提供し得る任意の水溶性シリカ化合物を使用し得る。本発明の使用のために適切なシリカ化合物は、水溶性ケイ酸アルカリ金属を含むが、これに限定されない。好ましい水溶性ケイ酸アルカリ金属としては、ケイ酸ナトリウム、ケイ酸カリウムなどが挙げられる。最も好ましくは、このシリカ化合物は、ケイ酸ナトリウムである。

【0024】

スラリー中のシリカ化合物の重量パーセントは、所望の被覆の厚さまたは濃度に依存して変化し得る。好ましくは、このシリカ被覆は、多孔かつ非連続的であるよりも、むしろ密、非晶質かつ連続的である。本明細書中で使用する場合、硬化とは、シリカ化合物が二酸化チタンベース顔料上に堆積するような条件下でスラリーを維持することをいう。好ましくは、シリカ化合物を、最終顔料含量が二酸化チタン顔料の総重量に基づいて、約0.5重量%〜約5.0重量%のシリカを含むような量で、スラリーに添加する。最も好ましくは、このシリカ含量は、二酸化チタン顔料の重量に基づいて、約1%〜約3%、そして最も好ましくは約2.5%である。

【0025】

シリカ化合物は、撹拌しながら(例えば、インラインミキサーまたは他の適切な手段によって)、好ましくは約15分〜約120分かけてスラリーに添加され得る。本発明は、連続プロセスまたはバッチプロセスに適切である。処理時間が代表的には、120分より長いバッチプロセスとは対照的に、連続プロセスでは、滞留時間は、好ましくは、約120分未満である。しかし、当業者は、当該分野に知識により導かれ、そして本発明は、限定しないが、連続プロセスまたはバッチプロセス、およびそれらの組み合わせにより生成された、改良された光沢を有する二酸化チタン顔料を包含する。

【0026】

スラリーのpHは、二酸化チタン顔料上に高密度なアモルファス状のコーティングを生成するために、シリカ化合物の添加後に調整される。特定のpHは、当業者によって決定され得、そして当該分野で公知の方法によって、使用される所望のpH範囲に調整され得る。例えば、スラリーのpHの調整が必要になった場合、このような調整は、上記のような適切な酸または適切な塩基を添加することによって行われ得る。最も好ましくは、pHは、約6.0〜約7.0の範囲に、シリカ化合物が添加された後に約15〜約60分の時間にわたって調整される。

【0027】

(アルミナ化合物)

本発明の二酸化チタン顔料上へのシリカの沈着の後、スラリーを約75℃より下の温度に維持しつつ、アルミナ化合物がこのスラリーに添加される。本明細書中で使用する場合、アルミナ化合物は、水和したアルミナ化合物(例えば、水溶性のアルカリ金属のアルミン酸塩)を含む。いくつかの水溶性アルミン酸アルカリ金属としては、アルミン酸ナトリウムまたはアルミン酸カリウムが挙げられるが、これらに限定されない。いくつかの他のアルミナ化合物としては、硫酸アルミニウム、塩酸アルミニウムなどが挙げられる。最も好ましくは、水溶性アルミナ化合物は、アルミン酸ナトリウムである。

【0028】

アルミナ化合物の重量%は変化し得る。好ましくは、アルミナ化合物は、二酸化チタン顔料の全重量に基づいて、約1.5重量%〜約5.0重量%、より好ましくは約2.0重量%〜約3.0重量%、最も好ましくは約2.0重量%のアルミナ化合物のアルミナ化合物を提供する量で、スラリーに添加される。

【0029】

好ましくは、アルミナ化合物は、撹拌しながら(例えば、例えば、インラインミキサーまたは他の適切な手段によって)、好ましくは約5〜120分、より好ましくは約10分〜60分にかけてスラリーに添加され、最も好ましくは、アルミナ化合物は、約10分〜20分かけて添加される。

【0030】

スラリーのpHは、シリカでコーティングされた二酸化チタン顔料上にアルミナ化合物を沈着するために、同時に調整される。特定のpHは、当業者によって決定され、そして当該分野で公知の方法によって、使用される所望のpH範囲に調整される。例えば、スラリーのpHの調整が必要になった場合、このような調整は、上記のような適切な酸および適切な塩基を添加することによって行われ得る。最も好ましくは、pHは、約20分にわたって、約6.0〜約7.0の範囲に調整される。

【0031】

アルミナ化合物の沈着の間のスラリーの温度は、約75℃より下に維持され得る。好ましくは、このスラリーの温度は、約60℃と約75℃より下との間の温度、より好ましくは約65℃〜約70℃の間、最も好ましくは、約65℃〜約75℃より下の間に維持される。本発明の一実施形態において、アルミナは、65℃ほどの低い温度で、シリカでコーティングされた二酸化チタン顔料上に沈着される。

【0032】

アルミナ化合物の添加が完了すると、このスラリーのpHは、好ましくは約6.0〜6.5、最も好ましくは約6.3に調整される。得られるシリカおよびアルミナでコーティングされた二酸化チタン顔料は、濾過により回収され、この顔料に付着する可溶性塩を実質的に含まないように洗浄され、乾燥され、次いで当該分野で公知の液体エネルギー製粉技術を使用して、最終の粉砕に供される。好ましくは、この洗浄されて乾燥された顔料は、所望の粒子サイズ分布を生成するために、当業者に公知の強度において、スチームミクロナイザーで微粉化される。

【0033】

必要に応じて、有機化合物(例えば、トリメチロイルプロパン(TP)またはペンタエリスリトール)が、空気微粉化または蒸気微粉化の間に顔料に添加され得る。最も好ましい実施形態では、TMPは、二酸化チタン顔料の重量に基づいて、約0.2%〜0.4%の量で添加される。

【0034】

(光沢)

約75℃未満の温度で本発明の方法で製造された顔料が、より高い温度で製造される顔料と比較した場合、改善された光沢を有することが予期外に発見された。

【0035】

光沢は、当該分野で公知の方法によって決定される。好ましくは、光沢は塗料中へ顔料を取り込む工程、および光沢を、光沢測定器を使用して測定する工程によって、決定される。最も好ましい実施形態において、本発明の方法で製造された顔料は、アクリルベース塗料中に40%PVC(顔料の体積濃度)で取り込まれ、そして20°の光沢が測定された。最も好ましい実施形態において、測定された40%PVC光沢値は、空気微粉化した顔料に対して約10〜約20であり、そして蒸気微粉化した(steam micronized)顔料に対してこの値は約20〜約60である。

【0036】

一般に、蒸気微粉化は、所望の粒子サイズの顔料を得るために約260℃の温度および約150〜160psiの圧力を必要とする。光沢を改善するための、顔料に対する蒸気の好ましい比は、当業者により決定され、そして約1.7〜約3.0の比が含まれる。

【0037】

本明細書中で使用される場合、改善された光沢は、75℃より高い温度において製造された顔料と比較した場合、増大した光沢を含む。増大した光沢は、75℃より高い温度において調製された顔料に比べ、好ましくは、約1%〜約100%、より好ましくは、約10%〜約90%、最も好ましくは、約20%〜約60%の増大を含む。市販の光沢は、75℃より高い温度において調製された顔料の光沢の評価に等しい光沢の評価が必要である。

【0038】

(連続プロセスおよびバッチプロセス)

本発明の方法が、バッチプロセスまたは連続プロセスおよびそれらの組み合わせによって実施され得ることは、当業者によって理解される。連続プロセスは、好ましくは、シリカおよびアルミニウム化合物、pH調製剤ならびに他の添加物を、別個の添加ポイントで処理タンクにカスケードする連続供給パイプラインを必要とする。連続プロセスは、二酸化チタン顔料上のシリカおよびアルミニウム析出物に対して、約120分未満の滞留時間を必要とし、好ましくは、約5分〜120分の滞留時間、そして最も好ましくは約10〜約30分間の滞留時間を必要とする。従って、得られたスラリーは、連続的に、コート、濾過、洗浄および乾燥される。

【0039】

バッチプロセスは、一般により長い顔料処理時間を必要とする。バッチプロセスは、二酸化チタン顔料上の無機含水酸化析出物(すなわち、シリカおよびアルミナ)に対して約120分より一般に長い各処理工程の滞留時間を必要とし得る。

【0040】

本発明の方法はまた、バッチプロセスと連続プロセスとの組み合わせについて適切である。しかし、使用したプロセスにかかわらず、本発明の顔料は、より高い光沢が必要とされる、塗料、プラスチック、およびコーティングの使用について適切である。さらに、本発明の顔料はまた、他の市販の顔料に匹敵する耐久性を維持する。

【0041】

本発明の一般的な記載をしてきたが、この同一のものが、以下の実施例(例示する目的であって、特定しない限り本発明を限定することを意図していない)を以下の文献を通じて、より容易に理解され得る。

【0042】

(実施例)

以下の実施例は、約75℃未満で製造した、二酸化チタン顔料が、市販の光沢または改善された光沢を有することが示される。以下の一連の実施例は、バッチプロセスによって調製される。同じ条件が、連続プロセスに対しても適用可能である。

【0043】

(実施例1)

温度の重要性を例示するために、以下の顔料を、処理温度を除いて、同一の条件(同一の薬剤、滞留時間、添加時間、濃度およびpH値)および仕上げ条件を使用して調製した。この顔料を表1に従って、65℃、75℃(第2のサンプル)、および85℃(最後のサンプル)で調製した。各顔料を、以下に従って調製した:TiO2顔料を、約1.3の比重(約31%のTiO2固体含量)を与えるに十分な濃度で各表面コーティング実験に使用した。スラリーを、攪拌下で65℃、75℃または85℃まで加熱し、そしてこのプロセス全体を通じて温度(表Iに示される)に維持した。次いで、次に、スラリーに2.5%のSiO2(TiO2の重量に基づく)を珪酸ナトリウムの溶液(168g/lのSiO2)として、20分の期間をかけて添加した。このスラリーをさらに5分間攪拌した。次いで、HCl(225g/l)を用いて、20分、40分または60分の期間をかけて、pH6.5にpHを調整した。続いて、HCLの同時添加でpHを6.5に維持しながら、2.0%のAl2O3(TiO2の重量に基づく)をアルミン酸ナトリウムの溶液(226.9g/lのAl2O3)として、20分の期間をかけて次に添加した。このスラリーをさらに10分間攪拌した。HClを用いてpHを6.3に調整し、そしてこの生成物を濾過し、そして実質的に塩を含まないように洗浄した。この顔料を、2つの部分に分け、一方をTiO2の重量に基づいて0.4%のTMPと共に混合し、そして他方は、TMPで処理しなかった。顔料を一晩かけて110B 120℃で乾燥し、20メッシュのスクリーンを介して粉砕し、そして130psiの注入圧/研削圧で20g/分の流速で空気微紛化した。次いで、この顔料を40%PVC(容積に対する顔料の比)でアクリル酸ベースの塗料中に調製し、そして20°光沢を測定した。

【0044】

(光沢測定)

各顔料を、Synocryl 9122X樹脂を使用して、40%PVC(顔料容積濃度)のアクリル塗料中に取り込んだ。この調製されたコーティグを、100ミクロンのドクターブレードを取り込む自動展色デバイスを使用して、ガラスパネル上に展色させた。この塗料パネルを、Glossgard II光沢計から20°光沢度を読取る前に、ダストを含まないキャビネット中で最低5時間乾燥させた。表1は、全沈殿プロセスの間に温度を下げる場合(85℃、75℃、65℃)の、顔料の光沢の改善を例示する。このような光沢の改善は、HCLの添加速度、およびTML処理とは無関係であった。

【0045】

【表1】

(実施例2)

この実施例において、実験の第2のシリーズを、70℃および85℃で独立して実施した。図1は、70℃および85℃で調製されたサンプル顔料の結果をグラフにより例示する。70℃で調製したサンプルは、約2.51%のSiO2および2.9%のAl2O3(TiO2顔料の重量に基づく)を含んだ。85℃で調製したサンプルは、2.48%のSiO2および2.97%のAl2O3(TiO2顔料の重量に基づく)を含んだ。上の実施例において記載される他の反応パラメーターは、蒸気微紛化を低い強度の空気微紛化の変わりに使用したことを除いて、各試験した顔料に対して同一であった。蒸気微紛化を、260℃の温度および150〜160psiの圧力で実施し、所望の粒径の顔料を得た。顔料のスチームに対する比は、約1.7〜3.0であった。

【0046】

図1から、サンプルの調製温度を下げた場合に、光沢の改善の傾向が増加することは、明らかである。より低い温度で調製されたサンプルの光沢レベルは、85℃で調製されたサンプルよりも約10%改善されるようである。

【0047】

本発明は、その特定の実施形態と関連して記載されるが、本発明がさらに改変されることが理解され、そして本発明が属する分野内で公知であるかまたは慣用的に実施され得る場合、本明細書中上記の本質的な特徴に適用され得る場合、および添付の特許請求の範囲の範囲に従う場合に、本出願は、一般に本発明の原理に従い、本発明の開示からのこのような逸脱を含む、本発明の任意の改変、使用または適用に及ぶことが意図される。

【0048】

本発明の好ましい実施形態は、例示および説明の目的のために選択されるが、如何なる場合においても本発明の範囲を制限することは意図されない。本発明の特定の実施形態の特定の局面は、添付の図面に示される。

【技術分野】

【0001】

本出願は、「Process for Producing Titanium Dioxide Pigments Possessing Improved Optical Properties Resulting from

Low Temperature Processing」と題する米国特許仮出願第60/196,684号(2000年4月12日出願)、および「Methods and Processes for Producing Titanium Dioxide Pigment Possessing Improved Physical Properties via Continuous Processing at High Rates」と題する米国特許仮出願第60/196,856号(2000年4月12日出願)、ならびに「Methods for Producing Titanium Dioxide Pigments having Improved Gloss at Low Temperatures」と題する米国特許出願第09/705,530号(2000年11月3日出願)(これらの開示全体が、本明細書中で本開示の参考として援用される)の利益を主張する。

【0002】

(発明の分野)

本発明は、従来技術の方法より低い反応温度で二酸化チタン顔料を調製する方法に関する。本発明の二酸化チタン顔料は、低温で調製された場合に予期し得ない光沢の改善を有する。

【背景技術】

【0003】

(発明の背景)

二酸化チタン(TiO2)顔料は、塗料、プラスチック、およびコーティングの製造において重要である。塗料、プラスチック、またはコーティングの光沢を改善するための二酸化チタン顔料を作製しようとする研究が多く行われてきた。

【0004】

一般的に、プラスチック、塗料およびコーティングの製造において有用な顔料は、種々の有機化合物の層またはコーティングを有するベース二酸化チタン顔料を含む。このような化合物としては、アルミナ、シリカ、ジルコニア、リン酸塩などが挙げられる。代表的に、シリカおよびアルミナで二酸化チタン顔料をコーティングすることは、最初に75℃以上の温度でチタニア粒子の水性スラリーを調製すること、および続いて、可溶性シリカ化合物をスラリーに添加することを包含する。次いで、このスラリーのpHは、約8と10との間に調整されて、厚いシリカ層の分解を開始する。シリカの分解後、アルミナ化合物が、このスラリーに添加され、そしてチタニア粒子上に堆積する。

【0005】

多くの先行技術文献は、商業的に許容されるコーティングされた二酸化チタン顔料を調製するために、75℃より高い温度およびpHの両方の注意深い制御が必要であることを開示する。従来の先行技術の知見は、75℃未満の温度で二酸化チタンをコーティングすることにより、不十分な光沢および/または耐久性を有する、商業的に許容できない顔料を生じることを教示する。

【0006】

多くの商業的処理システム、すなわち単一または多段階のシステムは、75℃以下の最高加熱温度を有するように設計される。従って、75℃より高い温度でコーティングされる従来技術の二酸化チタン顔料は、このようなシステムでは生成され得ない。

【0007】

光沢を改良しかつ耐久性を維持しながら、より少ない総熱エネルギーを利用する、より低い反応温度(例えば、75℃未満)でコーティングされた二酸化チタン顔料を製造することは、有益である。このような顔料は、75℃よりも低い温度で作動するように設計された反応容器、およびより高い温度で作動する反応容器で調製され得る。

【0008】

前述に基づいて、商業的に許容可能な光沢および耐久性を有する二酸化チタン顔料を、約75℃未満の温度で調製する方法の必要性が、当該分野に存在している。約75℃未満の温度で製造されるコーティングされた二酸化チタン顔料が、耐久性を維持しながら、商業的に許容可能かまたは改善された光沢を有することが、予期せず発見された。

【発明の概要】

【課題を解決するための手段】

【0009】

(発明の要旨)

本発明は、より少ない総熱エネルギーを使用して製造される、改善された光沢を有する二酸化チタン顔料を提供する。従って、本発明は、改善された光沢特性を有する二酸化チタン顔料を調製する方法を提供し、この方法は、以下の工程:a)ベース二酸化チタン顔料の水性スラリーを、約75℃未満の温度まで加熱する工程;b)このベース二酸化チタン顔料を約75℃未満の温度にてシリカ化合物でコーティングして、シリカでコーティングされた二酸化チタン顔料を形成する工程;およびc)このシリカでコーティングされた二酸化チタン顔料を、約75℃未満の温度にてアルミナ化合物でコーティングして改良された光沢および許容可能な耐久性を有する二酸化チタン顔料を形成する工程、を包含する。

【0010】

代替の実施形態において、本発明は、二酸化チタン顔料の光沢を増強する方法を提供し、この方法は、二酸化チタン顔料を、約75℃未満の温度にてシリカ化合物およびアルミナ化合物で処理する工程を包含する。

【0011】

さらに別の実施形態において、本発明は、二酸化チタンをシリカ化合物およびアルミナ化合物でコーティングして、増強された光沢を有する処理された二酸化チタンを形成することにより二酸化チタンを処理する方法を提供し、その改良点には、この方法の間に二酸化チタンの温度を約75℃未満の温度に維持することが含まれる。

【0012】

好ましい実施形態において、本発明は、改良された光沢を有する二酸化チタン顔料を、低温(reduced temperature)で調製する方法を提供し、この方法は、以下の工程を包含する:a)二酸化チタン顔料のスラリーを攪拌下で、約60℃以上約75℃未満の温度に加熱する工程;b)シリカ化合物をこのスラリーに添加する工程;c)このシリカを硬化させてシリカでコーティングされた二酸化チタン顔料を形成する工程;d)スラリーのpHを約6〜約7の値に調整する工程;e)pHを約6.5の値に維持しながらシリカで処理されたスラリーにアルミナ化合物を添加する工程;f)攪拌下でこのアルミナ化合物を硬化させて、アルミナコーティングを形成する工程;g)このスラリーのpHを約5.5〜約6.5の値に調整する工程;h)顔料を取り出し、洗浄しそして濾過する工程;およびi)この顔料を乾燥し、微粉化し、そしてトリメチロールプロパンで処理する工程。

【0013】

その他およびさらなる利点および実施形態と共に本発明をよりよく理解するために、以下の説明が、実施例と組み合わせて参照され、本発明の範囲は、添付の特許請求の範囲に記載される。

例えば本願発明は、以下の項目を提供する。

(項目1) 改良された光沢を有する二酸化チタン顔料を調製する方法であって、

a)ベース二酸化チタン顔料の水性スラリーを約75℃未満の温度まで加熱する工程、

b)約75℃未満の温度で、ベース二酸化チタン顔料をシリカ化合物でコーティングして、シリカでコーティングされた二酸化チタン顔料を形成する工程;および

c)約75℃未満の温度で、該シリカでコーティングされた二酸化チタン顔料をアルミナ化合物でコーティングして、改良された光沢を有する二酸化チタン顔料を形成する工程、を包含する、方法。

(項目2) 前記スラリーが74℃未満の温度まで加熱される、項目1に記載の方法。

(項目3) 前記スラリーが約60℃〜約74℃の温度まで加熱される、項目1に記載の方法。

(項目4) 前記スラリーが約70℃の温度まで加熱される、項目1に記載の方法。

(項目5) 前記スラリーが約65℃の温度まで加熱される、項目1に記載の方法。

(項目6) 前記シリカ化合物がケイ酸ナトリウムである、項目1に記載の方法。

(項目7) 前記アルミナ化合物がアルミン酸ナトリウムである、項目1に記載の方法。

(項目8) ベース二酸化チタン顔料がアナターゼまたはルチルである、項目1に記載の方法。

(項目9) 改良された光沢を有する前記二酸化チタン顔料が連続プロセスによって生成される、項目1に記載の方法。

(項目10) 改良された光沢を有する前記二酸化チタン顔料がバッチプロセスによって生成される、項目1に記載の方法。

(項目11) 改良された光沢を有する前記二酸化チタン顔料が空気微粉化され、そして約10〜約20の40%PVC光沢値を生じる、項目1に記載の方法。

(項目12) 改良された光沢を有する前記二酸化チタン顔料が蒸気微粉化され、そして約20〜約60の40%PVC光沢値を生じる、項目1に記載の方法。

(項目13) 約6.0〜7.0の初期pH値で、前記ベース二酸化チタン顔料が前記シリカ化合物でコーティングされ、そして約5.0〜7.0のpH値でアルミナでコーティングされる、項目1に記載の方法。

(項目14) 前記方法が、d)前記二酸化チタン顔料を濾過、洗浄および乾燥する工程;およびe)該二酸化チタン顔料を微粉化し、そして有機化合物で処理する工程、をさらに包含する、項目1に記載の方法。

(項目15) 前記有機化合物がポリオールである、項目14に記載の方法。

(項目16) 前記ポリオールがトリメチロールプロパンである、項目15に記載の方法。

(項目17) 前記トリメチロールプロパンが、前記二酸化チタン顔料の重量に基づいて約0.2%〜0.4%の量で添加される、項目16に記載の方法。

(項目18) 二酸化チタン顔料の光沢を改良する方法であって、約75℃未満の温度で、該二酸化チタン顔料をシリカ化合物およびアルミナ化合物で処理して、改良された光沢を有する二酸化チタン顔料を形成する工程を包含する、方法。

(項目19) 前記温度が74℃未満である、項目18に記載の方法。

(項目20) 前記温度が約60℃〜約74℃である、項目18に記載の方法。

(項目21) 前記温度が約70℃である、項目18に記載の方法。

(項目22) 前記温度が約65℃である、項目18に記載の方法。

(項目23) 前記シリカ化合物がケイ酸ナトリウムである、項目18に記載の方法。

(項目24) 前記アルミナ化合物がアルミン酸ナトリウムである、項目18に記載の方法。

(項目25) 改良された光沢を有する前記二酸化チタン顔料が連続プロセスによって生成される、項目18に記載の方法。

(項目26) 改良された光沢を有する前記二酸化チタン顔料がバッチプロセスによって生成される、項目18に記載の方法。

(項目27) 改良された光沢を有する前記二酸化チタン顔料が、空気微粉化により約10〜約20の40%PVC光沢値を生じる、項目18に記載の方法。

(項目28) 改良された光沢を有する前記二酸化チタン顔料が蒸気微粉化により約20〜約60の40%PVC光沢値を生じる、項目18に記載の方法。

(項目29) シリカ化合物およびアルミナ化合物で二酸化チタンをコーティングし、改良された光沢を有する処理された二酸化チタンを形成する工程によって二酸化チタンを処理する方法において、改善として、該方法の間、該二酸化チタンの温度を約75℃未満の温度に維持することを包含する方法。

(項目30) 前記温度が74℃未満である、項目29に記載の方法。

(項目31) 前記温度が約60℃〜約74℃である、項目29に記載の方法。

(項目32) 前記温度が約70℃である、項目29に記載の方法。

(項目33) 前記温度が約65℃である、項目29に記載の方法。

(項目34) 改良された光沢を有する二酸化チタン顔料を低温で調製する方法であって、

a)二酸化チタン顔料のスラリーを攪拌下で約60℃以上約75℃未満の温度まで加熱する工程;

b)該スラリーにシリカ化合物を添加する工程;

c)該シリカを硬化してシリカ処理されたスラリーを形成する工程;

d)該シリカ処理されたスラリーのpHを約6〜約7の値に調整する工程;

e)該pHを約6.5の値に維持しながら該シリカ処理されたスラリーにアルミナ化合物を添加する工程;

f)攪拌下で該アルミナ化合物を硬化してアルミナおよびシリカで処理されたスラリーを形成する工程;

g)アルミナおよびシリカで処理された該スラリーのpHを約5.5〜約6.5の値に調整する工程;

h)アルミナおよびシリカで処理された二酸化チタン顔料の該スラリーを取り出し、洗浄して濾過する工程;および

i)アルミナおよびシリカで処理された該顔料を乾燥し、微粉化してポリオールで処理する工程、を包含する、方法。

(項目35) 前記ポリオールがトリメチロールプロパンである、項目34に記載の方法。

【図面の簡単な説明】

【0014】

【図1】図1は、SiO2およびAl2O3でコーティングされた二酸化チタン顔料の光沢(40%PVCアクリル光沢)に対する、温度の効果の比較グラフ図である。70℃の温度で生成された顔料は、85℃で生成された顔料に対して改良された光沢を有する。

【発明を実施するための形態】

【0015】

(発明の詳細な説明)

本発明は、ここで好ましい実施形態と組み合わせて記載される。これらの実施形態は、本発明の理解における補助のために示され、如何なる場合にも本発明を限定することは意図されずそして、如何なる場合にも本発明を限定すると解釈されるべきではない。本開示を読む際に当業者に自明となり得る全ての代替、改変および等価物は、本発明の精神および範囲内に含まれる。

【0016】

本開示は、二酸化チタン顔料の製造の入門書ではなく、当業者に公知の基本概念は、詳述していない。

【0017】

(二酸化チタンベース顔料)

二酸化チタン顔料ベースは、2つの結晶性多形体(crystalline polymorphic form)で商業的に生産されている。すなわち、クロリドおよびサルフェートプロセスの両方により生成され得るルチル形態、ならびに通常サルフェートプロセスにより生成されるアナターゼ形態である。これらの周知のプロセスの両方は、概して米国特許第RE27,818号に記載され、そしてその基本的な記載は、本明細書に参考として援用される。

【0018】

好ましくは、本発明において有用なベース顔料は、実質的にルチル結晶構造を有する。例えば、塩化プロセスによって作製されるこのようなベースは、約0.1〜約0.5ミクロンの程度のオーダーの粒子サイズ範囲を有する。代表的に、塩化プロセスを介して作製されるベースは、塩化アルミニウムからの塩化プロセスで形成される少量の酸化アルミニウムを含む。アルミニウム化合物は、代表的に当該分野で公知のチタン化合物に基づいて約0.1%〜約1.5%の量で、TiO2顔料ベースに存在し得る。

【0019】

一般に、本発明のプロセスにおいて有用なTiO2ベース顔料を湿式粉砕し、そして必要に応じて本発明のプロセスに従った処理の前にヒドロ分類(hydroclassify)し、それによって実質的に均一な粒子サイズの顔料ベースを提供する。

【0020】

本発明のプロセスは、二酸化チタンベース顔料の最初の水性スラリーの形成を含む。二酸化チタン顔料のスラリーを、当該分野で公知の方法によって作製し得る。好ましくは、このスラリーは、スラリーの約40重量%未満、好ましくは約35重量%未満、そしてより好ましくは約30重量%未満のTiO2固体含量を有する。

【0021】

代表的には、最初のスラリーのpHを、当業者が決定し得、そして当該分野で公知の方法によって使用される所望のpH範囲に調整し得る。例えば、スラリーのpHの調節が必要になる場合には、このような調整を、適切な酸または適切な塩基を単に添加することによってなし得る。適切な塩基としては、水溶性アルカリ性塩基(例えば、アンモニア、水酸化ナトリウムまたは他の適切なアルカリ性化合物)が挙げられる。適切な酸としては、水溶性の酸(例えば、塩酸、硫酸、リン酸、硝酸など)が挙げられる。好ましくは、最初のスラリーのpH(シリカ化合物の添加前)は、少なくとも約7.0である。

【0022】

このスラリーを、約75℃未満の温度まで加熱し、そしてプロセスを通じてこの温度で維持する。好ましくは、このスラリー温度を、約60℃〜約75℃未満、より好ましくは約65℃〜約70℃、最も好ましくは約65℃〜約75℃未満の温度で維持する。スラリーの温度を、当業者に公知の慣用的な加熱手段(例えば、蒸気による)の使用によってプロセスを通じて維持し得る。

【0023】

(シリカ化合物)

最初のスラリーの形成に続き、シリカ化合物を、スラリーを約75℃未満の温度で維持しながらこのスラリーに添加する。本発明の目的のために、プロセスの実行条件下で二酸化チタン顔料に堆積するためのシリカを提供し得る任意の水溶性シリカ化合物を使用し得る。本発明の使用のために適切なシリカ化合物は、水溶性ケイ酸アルカリ金属を含むが、これに限定されない。好ましい水溶性ケイ酸アルカリ金属としては、ケイ酸ナトリウム、ケイ酸カリウムなどが挙げられる。最も好ましくは、このシリカ化合物は、ケイ酸ナトリウムである。

【0024】

スラリー中のシリカ化合物の重量パーセントは、所望の被覆の厚さまたは濃度に依存して変化し得る。好ましくは、このシリカ被覆は、多孔かつ非連続的であるよりも、むしろ密、非晶質かつ連続的である。本明細書中で使用する場合、硬化とは、シリカ化合物が二酸化チタンベース顔料上に堆積するような条件下でスラリーを維持することをいう。好ましくは、シリカ化合物を、最終顔料含量が二酸化チタン顔料の総重量に基づいて、約0.5重量%〜約5.0重量%のシリカを含むような量で、スラリーに添加する。最も好ましくは、このシリカ含量は、二酸化チタン顔料の重量に基づいて、約1%〜約3%、そして最も好ましくは約2.5%である。

【0025】

シリカ化合物は、撹拌しながら(例えば、インラインミキサーまたは他の適切な手段によって)、好ましくは約15分〜約120分かけてスラリーに添加され得る。本発明は、連続プロセスまたはバッチプロセスに適切である。処理時間が代表的には、120分より長いバッチプロセスとは対照的に、連続プロセスでは、滞留時間は、好ましくは、約120分未満である。しかし、当業者は、当該分野に知識により導かれ、そして本発明は、限定しないが、連続プロセスまたはバッチプロセス、およびそれらの組み合わせにより生成された、改良された光沢を有する二酸化チタン顔料を包含する。

【0026】

スラリーのpHは、二酸化チタン顔料上に高密度なアモルファス状のコーティングを生成するために、シリカ化合物の添加後に調整される。特定のpHは、当業者によって決定され得、そして当該分野で公知の方法によって、使用される所望のpH範囲に調整され得る。例えば、スラリーのpHの調整が必要になった場合、このような調整は、上記のような適切な酸または適切な塩基を添加することによって行われ得る。最も好ましくは、pHは、約6.0〜約7.0の範囲に、シリカ化合物が添加された後に約15〜約60分の時間にわたって調整される。

【0027】

(アルミナ化合物)

本発明の二酸化チタン顔料上へのシリカの沈着の後、スラリーを約75℃より下の温度に維持しつつ、アルミナ化合物がこのスラリーに添加される。本明細書中で使用する場合、アルミナ化合物は、水和したアルミナ化合物(例えば、水溶性のアルカリ金属のアルミン酸塩)を含む。いくつかの水溶性アルミン酸アルカリ金属としては、アルミン酸ナトリウムまたはアルミン酸カリウムが挙げられるが、これらに限定されない。いくつかの他のアルミナ化合物としては、硫酸アルミニウム、塩酸アルミニウムなどが挙げられる。最も好ましくは、水溶性アルミナ化合物は、アルミン酸ナトリウムである。

【0028】

アルミナ化合物の重量%は変化し得る。好ましくは、アルミナ化合物は、二酸化チタン顔料の全重量に基づいて、約1.5重量%〜約5.0重量%、より好ましくは約2.0重量%〜約3.0重量%、最も好ましくは約2.0重量%のアルミナ化合物のアルミナ化合物を提供する量で、スラリーに添加される。

【0029】

好ましくは、アルミナ化合物は、撹拌しながら(例えば、例えば、インラインミキサーまたは他の適切な手段によって)、好ましくは約5〜120分、より好ましくは約10分〜60分にかけてスラリーに添加され、最も好ましくは、アルミナ化合物は、約10分〜20分かけて添加される。

【0030】

スラリーのpHは、シリカでコーティングされた二酸化チタン顔料上にアルミナ化合物を沈着するために、同時に調整される。特定のpHは、当業者によって決定され、そして当該分野で公知の方法によって、使用される所望のpH範囲に調整される。例えば、スラリーのpHの調整が必要になった場合、このような調整は、上記のような適切な酸および適切な塩基を添加することによって行われ得る。最も好ましくは、pHは、約20分にわたって、約6.0〜約7.0の範囲に調整される。

【0031】

アルミナ化合物の沈着の間のスラリーの温度は、約75℃より下に維持され得る。好ましくは、このスラリーの温度は、約60℃と約75℃より下との間の温度、より好ましくは約65℃〜約70℃の間、最も好ましくは、約65℃〜約75℃より下の間に維持される。本発明の一実施形態において、アルミナは、65℃ほどの低い温度で、シリカでコーティングされた二酸化チタン顔料上に沈着される。

【0032】

アルミナ化合物の添加が完了すると、このスラリーのpHは、好ましくは約6.0〜6.5、最も好ましくは約6.3に調整される。得られるシリカおよびアルミナでコーティングされた二酸化チタン顔料は、濾過により回収され、この顔料に付着する可溶性塩を実質的に含まないように洗浄され、乾燥され、次いで当該分野で公知の液体エネルギー製粉技術を使用して、最終の粉砕に供される。好ましくは、この洗浄されて乾燥された顔料は、所望の粒子サイズ分布を生成するために、当業者に公知の強度において、スチームミクロナイザーで微粉化される。

【0033】

必要に応じて、有機化合物(例えば、トリメチロイルプロパン(TP)またはペンタエリスリトール)が、空気微粉化または蒸気微粉化の間に顔料に添加され得る。最も好ましい実施形態では、TMPは、二酸化チタン顔料の重量に基づいて、約0.2%〜0.4%の量で添加される。

【0034】

(光沢)

約75℃未満の温度で本発明の方法で製造された顔料が、より高い温度で製造される顔料と比較した場合、改善された光沢を有することが予期外に発見された。

【0035】

光沢は、当該分野で公知の方法によって決定される。好ましくは、光沢は塗料中へ顔料を取り込む工程、および光沢を、光沢測定器を使用して測定する工程によって、決定される。最も好ましい実施形態において、本発明の方法で製造された顔料は、アクリルベース塗料中に40%PVC(顔料の体積濃度)で取り込まれ、そして20°の光沢が測定された。最も好ましい実施形態において、測定された40%PVC光沢値は、空気微粉化した顔料に対して約10〜約20であり、そして蒸気微粉化した(steam micronized)顔料に対してこの値は約20〜約60である。

【0036】

一般に、蒸気微粉化は、所望の粒子サイズの顔料を得るために約260℃の温度および約150〜160psiの圧力を必要とする。光沢を改善するための、顔料に対する蒸気の好ましい比は、当業者により決定され、そして約1.7〜約3.0の比が含まれる。

【0037】

本明細書中で使用される場合、改善された光沢は、75℃より高い温度において製造された顔料と比較した場合、増大した光沢を含む。増大した光沢は、75℃より高い温度において調製された顔料に比べ、好ましくは、約1%〜約100%、より好ましくは、約10%〜約90%、最も好ましくは、約20%〜約60%の増大を含む。市販の光沢は、75℃より高い温度において調製された顔料の光沢の評価に等しい光沢の評価が必要である。

【0038】

(連続プロセスおよびバッチプロセス)

本発明の方法が、バッチプロセスまたは連続プロセスおよびそれらの組み合わせによって実施され得ることは、当業者によって理解される。連続プロセスは、好ましくは、シリカおよびアルミニウム化合物、pH調製剤ならびに他の添加物を、別個の添加ポイントで処理タンクにカスケードする連続供給パイプラインを必要とする。連続プロセスは、二酸化チタン顔料上のシリカおよびアルミニウム析出物に対して、約120分未満の滞留時間を必要とし、好ましくは、約5分〜120分の滞留時間、そして最も好ましくは約10〜約30分間の滞留時間を必要とする。従って、得られたスラリーは、連続的に、コート、濾過、洗浄および乾燥される。

【0039】

バッチプロセスは、一般により長い顔料処理時間を必要とする。バッチプロセスは、二酸化チタン顔料上の無機含水酸化析出物(すなわち、シリカおよびアルミナ)に対して約120分より一般に長い各処理工程の滞留時間を必要とし得る。

【0040】

本発明の方法はまた、バッチプロセスと連続プロセスとの組み合わせについて適切である。しかし、使用したプロセスにかかわらず、本発明の顔料は、より高い光沢が必要とされる、塗料、プラスチック、およびコーティングの使用について適切である。さらに、本発明の顔料はまた、他の市販の顔料に匹敵する耐久性を維持する。

【0041】

本発明の一般的な記載をしてきたが、この同一のものが、以下の実施例(例示する目的であって、特定しない限り本発明を限定することを意図していない)を以下の文献を通じて、より容易に理解され得る。

【0042】

(実施例)

以下の実施例は、約75℃未満で製造した、二酸化チタン顔料が、市販の光沢または改善された光沢を有することが示される。以下の一連の実施例は、バッチプロセスによって調製される。同じ条件が、連続プロセスに対しても適用可能である。

【0043】

(実施例1)

温度の重要性を例示するために、以下の顔料を、処理温度を除いて、同一の条件(同一の薬剤、滞留時間、添加時間、濃度およびpH値)および仕上げ条件を使用して調製した。この顔料を表1に従って、65℃、75℃(第2のサンプル)、および85℃(最後のサンプル)で調製した。各顔料を、以下に従って調製した:TiO2顔料を、約1.3の比重(約31%のTiO2固体含量)を与えるに十分な濃度で各表面コーティング実験に使用した。スラリーを、攪拌下で65℃、75℃または85℃まで加熱し、そしてこのプロセス全体を通じて温度(表Iに示される)に維持した。次いで、次に、スラリーに2.5%のSiO2(TiO2の重量に基づく)を珪酸ナトリウムの溶液(168g/lのSiO2)として、20分の期間をかけて添加した。このスラリーをさらに5分間攪拌した。次いで、HCl(225g/l)を用いて、20分、40分または60分の期間をかけて、pH6.5にpHを調整した。続いて、HCLの同時添加でpHを6.5に維持しながら、2.0%のAl2O3(TiO2の重量に基づく)をアルミン酸ナトリウムの溶液(226.9g/lのAl2O3)として、20分の期間をかけて次に添加した。このスラリーをさらに10分間攪拌した。HClを用いてpHを6.3に調整し、そしてこの生成物を濾過し、そして実質的に塩を含まないように洗浄した。この顔料を、2つの部分に分け、一方をTiO2の重量に基づいて0.4%のTMPと共に混合し、そして他方は、TMPで処理しなかった。顔料を一晩かけて110B 120℃で乾燥し、20メッシュのスクリーンを介して粉砕し、そして130psiの注入圧/研削圧で20g/分の流速で空気微紛化した。次いで、この顔料を40%PVC(容積に対する顔料の比)でアクリル酸ベースの塗料中に調製し、そして20°光沢を測定した。

【0044】

(光沢測定)

各顔料を、Synocryl 9122X樹脂を使用して、40%PVC(顔料容積濃度)のアクリル塗料中に取り込んだ。この調製されたコーティグを、100ミクロンのドクターブレードを取り込む自動展色デバイスを使用して、ガラスパネル上に展色させた。この塗料パネルを、Glossgard II光沢計から20°光沢度を読取る前に、ダストを含まないキャビネット中で最低5時間乾燥させた。表1は、全沈殿プロセスの間に温度を下げる場合(85℃、75℃、65℃)の、顔料の光沢の改善を例示する。このような光沢の改善は、HCLの添加速度、およびTML処理とは無関係であった。

【0045】

【表1】

(実施例2)

この実施例において、実験の第2のシリーズを、70℃および85℃で独立して実施した。図1は、70℃および85℃で調製されたサンプル顔料の結果をグラフにより例示する。70℃で調製したサンプルは、約2.51%のSiO2および2.9%のAl2O3(TiO2顔料の重量に基づく)を含んだ。85℃で調製したサンプルは、2.48%のSiO2および2.97%のAl2O3(TiO2顔料の重量に基づく)を含んだ。上の実施例において記載される他の反応パラメーターは、蒸気微紛化を低い強度の空気微紛化の変わりに使用したことを除いて、各試験した顔料に対して同一であった。蒸気微紛化を、260℃の温度および150〜160psiの圧力で実施し、所望の粒径の顔料を得た。顔料のスチームに対する比は、約1.7〜3.0であった。

【0046】

図1から、サンプルの調製温度を下げた場合に、光沢の改善の傾向が増加することは、明らかである。より低い温度で調製されたサンプルの光沢レベルは、85℃で調製されたサンプルよりも約10%改善されるようである。

【0047】

本発明は、その特定の実施形態と関連して記載されるが、本発明がさらに改変されることが理解され、そして本発明が属する分野内で公知であるかまたは慣用的に実施され得る場合、本明細書中上記の本質的な特徴に適用され得る場合、および添付の特許請求の範囲の範囲に従う場合に、本出願は、一般に本発明の原理に従い、本発明の開示からのこのような逸脱を含む、本発明の任意の改変、使用または適用に及ぶことが意図される。

【0048】

本発明の好ましい実施形態は、例示および説明の目的のために選択されるが、如何なる場合においても本発明の範囲を制限することは意図されない。本発明の特定の実施形態の特定の局面は、添付の図面に示される。

【特許請求の範囲】

【請求項1】

本願明細書に記載された発明。

【請求項1】

本願明細書に記載された発明。

【図1】

【公開番号】特開2011−252158(P2011−252158A)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−166046(P2011−166046)

【出願日】平成23年7月28日(2011.7.28)

【分割の表示】特願2001−577345(P2001−577345)の分割

【原出願日】平成13年4月12日(2001.4.12)

【出願人】(500509302)ミレニアム インオーガニック ケミカルズ インコーポレイテッド (5)

【Fターム(参考)】

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2011−166046(P2011−166046)

【出願日】平成23年7月28日(2011.7.28)

【分割の表示】特願2001−577345(P2001−577345)の分割

【原出願日】平成13年4月12日(2001.4.12)

【出願人】(500509302)ミレニアム インオーガニック ケミカルズ インコーポレイテッド (5)

【Fターム(参考)】

[ Back to top ]