分離膜の製造方法、分離膜およびイオン排除性能を有する分離膜モジュール

【課題】市販のRO膜やNF膜では対応できなかった界面活性剤や油分を含む工業排水や生活排水などの被処理水の処理に対応することができる分離膜の製膜方法を提供する。

【解決手段】耐酸性又は耐アルカリ性の少なくともいずれか一方の性質を有するUF膜4の一次側の膜表面4c上にイオン性高分子3を圧着させてイオン排除性能を有する分離活性層2を剥離可能に形成させ、油分、界面活性剤および微生物の少なくとも1つを含む被処理液のイオン排除を行うことができる分離膜2Aを得る。

【解決手段】耐酸性又は耐アルカリ性の少なくともいずれか一方の性質を有するUF膜4の一次側の膜表面4c上にイオン性高分子3を圧着させてイオン排除性能を有する分離活性層2を剥離可能に形成させ、油分、界面活性剤および微生物の少なくとも1つを含む被処理液のイオン排除を行うことができる分離膜2Aを得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、脱塩性能を持たない限外ろ過(UF)膜の表面に、イオン性高分子を加圧下で圧着させ、分離活性層とすることにより、逆浸透(RO)膜やナノろ過(NF)膜のような脱塩性能を付与させる分離膜の製膜方法、分離膜および該分離膜を用いたイオン排除性能を有する分離膜モジュールに関するものである。

【背景技術】

【0002】

従来、海水の淡水化や純水を製造する際に被処理水中からイオン成分を除去する、いわゆる脱塩が行われている。その一方で海水の淡水化や純水の製造とは別に、近年、環境への負荷低減、工業用水にかかる費用の削減、資源価格高騰の観点から、工場排水等の被処理水の回収・再利用も積極的に行われている。

【0003】

この回収・再利用の工程には被処理水の脱塩工程が含まれ、この脱塩工程により脱塩された被処理水を回収水として再利用できる。さらに、被処理水に含まれる有価成分をこの脱塩工程により濃縮させることができるので、有価成分の回収効率を上げることができる。

【0004】

この脱塩工程はRO膜、NF膜によってイオン成分を分離する膜分離によって行われている場合がある。

【0005】

このRO膜、NF膜の膜表面にはアニオン(−)性のカルボキシル基やカチオン(+)性のアミド基といった解離基が存在し、カルボキシル基の割合がアミド基と比較して多いため、膜表面はマイナスの荷電を持つ。

【0006】

RO膜について、ポンプ等によって被処理水を供給してRO膜に流通させると、被処理水中に含まれるアニオン成分は膜表面が持つ荷電と反発することで排除され、カチオン成分は、アニオン成分が排除されることに付随して排除される。つまり、カチオンはプラスに荷電しているため、マイナス荷電のアニオンが排除されるときに電気的に引きずられて一緒に排除されることとなる。

【0007】

さらに有機物のような荷電を持たない低分子物質は、RO膜の細孔を通ることができないため(ふるい分け効果)、水のみが膜を透過し膜の二次側へ移動する。したがって、二次側ではイオン成分や低分子物質といった不純物が除去された水を得ることができる。

【0008】

NF膜について、イオン排除性能を有するNF膜は、イオンを排除する原理こそRO膜と同様であるものの、分離性能はやや低く、1価のイオンや低分子物質の阻止率は一般に低い。

【0009】

これらの膜のイオン排除性能は、阻止率で評価されている。この阻止率(見かけの阻止率)とはpH等の変動がない場合に膜を介した一次側の溶質の濃度Cb と二次側の溶質濃度Cpで定義され、阻止率をRとすると、R=(1−Cp /Cb)×100で表される。

【0010】

RO膜やNF膜は、酸化により膜表面のアミド結合が切断されることで欠陥部分が生じ、その結果阻止率が低下する。

【0011】

イオン排除性能を有する膜として、ダイナミック膜が考案されている。ダイナミック膜とは、孔径0.1〜1.0μm程度の多孔性の基材上にコロイド物質や微粒子を加圧下で動的に付着させることにより形成した膜のことで、付着層にイオン性高分子を用いた場合、RO膜、NF膜と同様の原理によりイオン排除することができる。

【0012】

特許文献1には、酸化などにより阻止率が低下したRO膜やNF膜に、ポリアクリル酸ナトリウムやポリビニルアミジンといったイオン排除性能を有するイオン性ポリマーを流通させることで、酸化等で劣化した膜部分にイオン性ポリマーを付着させ膜の阻止率を向上させるという内容の技術が開示されている。

【0013】

一方、非特許文献1にはダイナミック膜の製造方法が開示されており、この非特許文献1のものでは、μm径の孔を多数有する有機性素材からなる支持体(一次側)に、ジルコニウム含水酸化物とポリアクリル酸の二重のダイナミック膜を形成することで、塩化ナトリウム阻止率が90%以上となる分離膜を製造することができるという報告がされている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2006-110520号公報

【非特許文献】

【0015】

【非特許文献1】井川 学、「ダイナミック膜による逆浸透」、日本海水学会誌、1977年、第31巻、第2号、p.52-61

【発明の概要】

【発明が解決しようとする課題】

【0016】

しかしながら、RO膜やNF膜をイオン排除に使用する場合、被処理水に界面活性剤や油分が含まれていると、界面活性剤や油分に含まれる疎水性部分がRO膜やNF膜の解離基の疎水性部分に疎水的相互作用により吸着して膜の透過流束(Flux)が低下しまうため、RO膜やNF膜を上記水回収システムの脱塩工程に適用させることができない。ここでFluxとは、膜の単位面積あたりに一定の圧力下で単位時間にこの膜を透過する水量とし、単位は例えばm3/m2・day・MPa(=m/(d・MPa))で表される。ただし、圧力に依存せず、単位面積あたりの膜を、単位時間あたりに透過する水量を便宜上Fluxと呼ぶ場合もあり、その際の単位は、例えばm3/m2・day(=m/day)で表される。

【0017】

さらに、界面活性剤がカチオン(+)性の親水基を有するイオン性界面活性剤の場合、RO膜やNF膜表面に存在するアニオン(−)性の解離基(カルボキシル基等)に、カチオン型界面活性剤の親水基が電気的に吸着する現象が生じ、被処理水がRO膜やNF膜を流通する際のFluxが激減する。

【0018】

ひとたび膜表面に界面活性剤や油分が吸着してしまうと、洗浄により膜の性能を回復させることは非常に困難であり、結果として膜を交換せざるを得ない状況となる。この交換作業は非常に面倒であり、時間も要する。

【0019】

RO膜やNF膜を被処理水のイオン排除に用いる際の更なる問題点として、被処理水中の成分がRO膜やNF膜の孔を閉塞させるファウリングや、被処理水中の微生物がRO膜やNF膜の膜面や膜モジュール(膜、ハウジングなどが一体となったもの)内で繁殖して粘性の高い物質(いわゆるスライム)を形成する微生物汚染が挙げられる。

【0020】

これらはFluxの低下や、RO膜やNF膜の一次側通水差圧上昇の要因となり、水回収システムにおけるRO膜やNF膜の適切な運転(膜を用いたろ過処理)の障害となる。

【0021】

上記のような膜面の微生物汚染やファウリングに有効な洗浄方法として、膜の二次側から一次側に向かって洗浄水を供給しNF膜やRO膜の孔を閉塞するスライム等を取り除く逆圧洗浄が考えられる。

【0022】

しかし、スパイラル型エレメント構造のRO膜やNF膜は構造上逆圧洗浄を行うことができない。加えて、微生物汚染は次亜塩素酸ナトリウムに代表される酸化剤により殺菌することで対応ができるが、RO膜やNF膜の分離機能を司るスキン層は、近年ポリアミド系が主流であり、このようなスキン層は酸化剤の存在下において容易に劣化し、不可逆的な阻止率の低下が引き起こされる。そのため、この場合にもRO膜やNF膜の交換を行わなければならず、その膜を用いた膜モジュールをいったん装置から取り外して新規な膜を取り付けなければならず、交換作業が面倒であった。

【0023】

スライムの生成のみを抑制するスライムコントロール剤を用いる方法も考えられるが、劇物であり、効果やコスト面でも必ずしも有効とはいい難い。

【0024】

特許文献1の技術は、酸化によって劣化した膜部分に新たにイオン性ポリマーを付着させるだけなので、RO膜やNF膜に耐酸化性が付与されるわけではなく、膜の酸化劣化に対する根本的な解決策とはなりえない。また、イオン性ポリマーによってRO膜やNF膜の一部が補修されるだけであり、油分や界面活性剤の膜表面への吸着も抑制することができない。

【0025】

一方、RO膜やNF膜を用いない非特許文献1のものでは、上記したようなRO膜やNF膜に関する問題が生じることは無いが、この非特許文献1のダイナミック膜がイオンを阻止する阻止率は、ダイナミック膜に通水させる被処理液の圧力に依存して変化し、高い阻止率を得るためにはダイナミック膜の形成および運転において圧力を高める必要があり、6MPa以上の高圧下で行われる。

【0026】

したがって、非特許文献1のものを、海水淡水化をはじめとする高圧運転を要する分野以外へ適応することは現実的ではない。

【課題を解決するための手段】

【0027】

かかる実情において、本発明者らは鋭意検討を行った結果、荷電を持たない非イオン性である限外ろ過膜(UF膜)の膜表面にイオン性高分子を圧着させることによりUF膜にイオン排除性能を付与でき、上記課題が解決されることを見出し、本発明を完成させるに至った。

【0028】

すなわち、本発明に係る分離膜の製造方法は、UF膜の分画分子量よりも大きく、且つ平均分子量が5,000〜1,000,000のイオン性高分子を含むイオン性高分子溶液を前記UF膜の一次側から流入させ、前記UF膜の一次側の膜表面上に前記イオン性高分子を圧着させて分離活性層を形成させたことを特徴とする。なお、本特許での平均分子量とは、重量平均分子量のことである。

【0029】

ここで、前記UF膜は、分画分子量が3,000〜300,000のUF膜であってもよい。

【0030】

前記イオン性高分子の圧着は、前記UF膜の一次側における前記イオン性高分子溶液を供給する圧力を一定にして行ってもよく、前記圧力を0.01〜1.0MPaの間の、任意の圧力に固定して行うこととしてもよい。

【0031】

加えて、前記イオン性高分子の圧着は、前記イオン性高分子溶液を前記UF膜に透過させる透過流束を一定にして行ってもよく、前記透過流束を0.5〜20m/dの間の、任意の値に固定して行うこととしてもよい。

【0032】

また、前記イオン性高分子溶液のpHを該イオン性高分子の解離イオンの割合が少なくなるpH側へ調整してから前記イオン性高分子溶液の流入を行うこととしてもよい。

【0033】

さらに、前記イオン性高分子溶液の流入は前記イオン性高分子溶液に塩を添加してから行ってもよく、添加する塩として、塩化カリウム、塩化ナトリウム、塩化カルシウムおよび塩化アンモニウムにより形成される群から選択される少なくとも一つを使用することができる。

【0034】

前記イオン性高分子がアニオン性高分子の場合、ポリアクリル酸、ポリメタクリル酸、ポリビニルスルホン酸、ポリビニル酢酸、ポリグルタミン酸およびポリスチレンスルホン酸により形成される群から選択される少なくとも一つを使用することができる。

【0035】

前記イオン性高分子がカチオン性高分子の場合、前記カチオン性高分子として、ポリアリルアミン、ポリジアリルアミン、ポリジメチルアリルアミン、ポリビニルアミン、ポリビニルピリジン、ポリエチレンイミン、ポリアクリルアミド、ポリジアリルジメチルアンモニウムおよびポリビニルベンジルトリメチルアンモニウムにより形成される群から選択される少なくとも一つを使用することができる。

【0036】

上記のイオン性高分子に限らず、水中で解離することでアニオン性もしくはカチオン性を示す高分子を使用することができる。

【0037】

本発明に係る分離膜は、分画分子量が3,000〜300,000のUF膜と、このUF膜の膜表面に該UF膜の分画分子量より平均分子量が大きく、且つ平均分子量が5,000〜1,000,000のイオン性高分子を圧着させて形成した分離活性層とを備えたこと特徴とする。

【0038】

さらに、本発明に係るイオン排除性能を有する分離膜モジュールは、前記分離膜を用いたこと特徴とする。

【発明の効果】

【0039】

(1)本発明に係る分離膜の製造方法によれば、UF膜の分画分子量よりも大きく、且つ平均分子量が5,000〜1,000,000のイオン性高分子を含むイオン性高分子溶液をUF膜の一次側から流入させることで、イオン性高分子が前記UF膜により阻止される。

【0040】

阻止された前記イオン性高分子は前記UF膜の一次側の膜表面上に圧着されて分離活性層となる。すなわち、イオン排除性能を有していないUF膜にイオン排除性能を付与でき、RO膜やNF膜によらずともイオン排除することができるようになる。

【0041】

さらに、UF膜が耐酸性・耐アルカリ性を有しているので、前記分離活性層に油分や界面活性剤が付着した場合でも、酸やアルカリによる処理で分離活性層を剥離することができる。したがって、油分や界面活性剤により膜の性能が低下しても分離活性層を除去及び再生させてその性能を回復させることができ、膜モジュールの取り外しおよび取り付けの交換作業もしなくても済む。

【0042】

また、UF膜の膜表面に圧着させるイオン性高分子の種類により、分離活性層の荷電を任意に変更することができる。たとえば、被処理水中にカチオン(+)型界面活性剤が含まれている場合、カチオン(+)性のイオン性高分子を用いて分離活性層を形成することにより、分離活性層への界面活性剤吸着を阻害することができる。

【0043】

分離活性層の孔径は油分や界面活性剤の分子量よりも小さいため、油分や界面活性剤が透過水に入り込むことがない。

【0044】

また、本分離膜はポリアミド系分離膜と比較して耐酸化性に優れた材質で製造されているため、市販のRO膜やNF膜では採用することができなかった酸化剤による分離膜の殺菌が行うことができる。さらに中空糸型、チューブラー型のUF膜を選定することで逆圧洗浄が可能となる。そのため、分離膜表面の汚染、スライムによる汚染に対応することができる。さらに、分離膜の製造と運転において通水させる被処理水の圧力を高圧にせずともよい。

【0045】

(2)前記UF膜を、UF膜の中でも汎用性が高く調達がしやすい分画分子量3,000〜300,000のUF膜とすることにより、簡便且つ安価に分離膜を製造することができる。

【0046】

(3)前記UF膜の一次側における前記イオン性高分子溶液を供給する圧力を一定とし、前記イオン性高分子を前記UF膜へ圧着させることにより、使用するポンプの動力を制御することなく運転を行うことができ、装置を簡略化することができる。前記圧力を0.01〜1.0MPaの間の、任意の圧力に固定して前記イオン性高分子を前記UF膜へ圧着させることにより、適した圧力下でイオン性高分子が圧着されて分離活性層が形成されるので、高い阻止率を有する分離膜が形成される。なお、イオン性高分子が圧着されるにつれて、イオン性高分子溶液のFluxは減少する。

【0047】

(4)また、前記イオン性高分子溶液を前記UF膜に透過させるFluxを一定として、前記イオン性高分子を前記UF膜へ圧着させることにより、製造初期のポンプの動力を小さくすることができ、コスト的に有利となる。

【0048】

前記イオン性高分子溶液のFluxを0.5〜20m/dの間の、任意の値に固定して前記イオン性高分子を前記UF膜へ圧着させることにより、適したFluxでイオン性高分子が圧着されて分離活性層が形成されるので、高い阻止率を有する分離膜が形成される。なお、イオン性高分子が圧着されるにつれて減少するFluxを一定に保つために、イオン性高分子を流入させる圧力を経時的に上昇させながら運転を行う。

【0049】

(5)前記イオン性高分子溶液のpHを該イオン性高分子の解離イオンの割合が少なくなるpH側へ調整してから前記イオン性高分子溶液の流入を行うことにより、非荷電状態のイオン性高分子の割合を多くして分離活性層を形成することとなり、イオン性高分子同士の荷電反発が減って、より緻密な分離活性層が形成される。このため、高い阻止率を有する分離膜が形成される。具体的には、イオン性高分子がアニオン性の場合には酸側に調整するのが好ましく、カチオン性の場合にはアルカリ側に調整するのが好ましい。

【0050】

(6)前記イオン性高分子溶液に塩を添加してから前記イオン性高分子溶液の流入を行うことにより、pH調整と同様の理由から、イオン性高分子同士の荷電反発が減って、より緻密な分離活性層が形成される。このため、高い阻止率を有する分離膜が形成される。

【0051】

(7)前記イオン性高分子溶液に添加する塩の種類は特に限定されないが、たとえば塩化カリウム、塩化ナトリウム、塩化カルシウム、塩化アンモニウムを用いることができ、これらの塩は、入手しやすく、比較的安価であり、安全である。

【0052】

(8)前記イオン性高分子がアニオン性高分子の場合、該アニオン性高分子として、ポリアクリル酸、ポリメタクリル酸、ポリビニルスルホン酸、ポリビニル酢酸、ポリグルタミン酸、ポリスチレンスルホン酸が好ましい。これらのアニオン性高分子は、入手しやすく、酸化剤により分解されにくく、比較的安価であり、安全である。これらのイオン性高分子を用いて形成された分離活性層は、アルカリとしてたとえば水酸化ナトリウムを用いた、アルカリ洗浄により容易に剥離することができる。

【0053】

また、アニオン性高分子は水中で解離し、マイナスの荷電を帯びるため、被処理水中のアニオンを荷電反発により排除する。さらに、排除されるアニオンに電気的に引きずられて被処理水中のカチオンも排除される。

【0054】

(9)前記イオン性高分子がカチオン性高分子の場合、該カチオン性高分子として、ポリアリルアミン、ポリジアリルアミン、ポリジメチルアリルアミン、ポリビニルアミン、ポリビニルピリジン、ポリエチレンイミン、ポリアクリルアミド、ポリジアリルジメチルアンモニウム、ポリビニルベンジルトリメチルアンモニウムが好ましい。これらのポリマーは、入手しやすく、酸化剤により分解されにくく、比較的安価であり、安全である。これらのイオン性高分子を用いて形成された分離活性層は、酸としてたとえば塩酸を用いた、酸洗浄により容易に剥離することができる。なお、ポリエチレンイミンは、分子鎖が直鎖状のものと分岐状のものがあるが、どちらを用いてもよい。

【0055】

また、カチオン性高分子は水中で解離し、プラスの荷電を帯びるため、被処理水中のカチオンを荷電反発により排除する。さらに水中のアニオンは排除されるカチオンに電気的に引きずられて排除される。

【0056】

(10)本発明に係る分離膜が、分画分子量が3,000〜300,000のUF膜と、このUF膜の表面に該UF膜の孔径より大きく、且つ平均分子量が5,000〜1,000,000のイオン性高分子を圧着させて形成した分離活性層とを備えることで、この分離膜がより工業排水等の被処理水の処理に適したRO膜やNF膜の代替品となる。この分離膜は阻止率が低下しても分離活性層を再形成すれば再び使用できるので、油分、界面活性剤および微生物の少なくとも1つを含む被処理水のろ過に適している。

【0057】

(11)本発明に係るイオン排除性能を有する分離膜モジュールを上記分離膜を用いたことを特徴とする分離膜モジュールとすることで、例えば設備などに新規に導入する際にはモジュールとして導入でき、その後のメンテナンス(分離活性層の剥離や再形成)は導入された設備側で行うようにすることができる。このメンテナンス自体は分離膜モジュールを交換してもできるので、メンテナンス方法の選択の幅が広がる。

【図面の簡単な説明】

【0058】

【図1】本発明に係る分離膜の製造方法を実施するためのろ過システムの一例の全体を示す概念図である。

【図2】図1の膜モジュールの断面を示す模式図である。

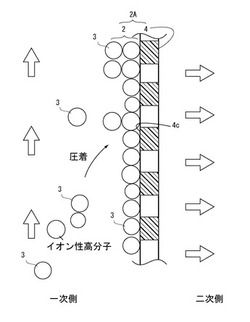

【図3】図2のMで示される範囲を拡大表示した図であり、UF膜へイオン性高分子を圧着させて分離活性層を形成している状態を示す。

【図4】図3で形成された分離活性層がイオンを排除している状態を示した図である。

【発明を実施するための形態】

【0059】

以下、本発明に係る分離膜の製造方法について説明する。以下に説明する実施の形態は、発明の一例を示すものであり、発明の内容を制限するものではない。

【0060】

本発明に係る分離膜の製造方法は、UF膜の分画分子量より平均分子量が大きく、且つ平均分子量が5,000〜1,000,000のイオン性高分子を含むイオン性高分子溶液をUF膜の一次側から流入させ、前記UF膜の一次側の膜表面上に前記イオン性高分子を圧着させて分離活性層を剥離可能に形成させる。

【0061】

ここで、イオン性高分子とは、アニオン(−)基やカチオン(+)基を有するイオン性のポリマーである。

【0062】

<UF膜>

UF膜は、分画分子量3,000〜300,000のものが好ましく、分画分子量10,000〜150,000であるものがさらに好ましい。これは、分画分子量10,000〜150,000のUF膜は汎用性が高く、比較的安価であることによる。

【0063】

分離活性層を形成するうえで、UF膜の分画分子量とイオン性高分子の平均分子量が適したものを選択することにより、高い阻止率の分離膜を作ることができる。

【0064】

被処理水の処理内容に基づいてイオン性高分子を選定するが、このイオン性高分子の平均分子量よりも大きな分画分子量を持つUF膜を選択すると、分離活性層の形成の際にイオン性高分子がUF膜の孔を通過してしまい分離活性層が形成されない。

【0065】

UF膜の材質としては広範な耐薬品性を有しているものが好ましく、ポリオレフィン系、ポリエーテルスルホン系、ポリスルホン系、ポリアクリロニトリル系、ポリフッ化ビニリデン(PVDF)系、ポリ塩化ビニル系、ポリ酢酸セルロース系、セラミック系のものが好ましい。

【0066】

UF膜のモジュール形態は、特に限定されないが、平膜、スパイラル型、チューブラー、中空糸モジュールとすることができ、後述の逆圧洗浄のしやすさからチューブラーまたは中空糸モジュールとするのがさらに好ましい。

【0067】

UF膜モジュールは、UF膜とハウジングから構成されていれば、どのようなものを用いてもよい。たとえば、ハウジング内に該ハウジング内の空間を仕切るようにUF膜を配置したものを用いてもよく、製造段階でハウジングとUF膜が一体となっているものを用いてもよい。

【0068】

なお、中空糸のUF膜モジュールに関しては、ハウジング内にUF膜を装填するタイプ以外のハウジングと膜が一体となっている後者のものが主流である。

【0069】

<定圧運転時の圧着用圧力>

イオン性高分子をUF膜表面に、一定の圧力で圧着させる際、圧着用圧力は、0.01〜1.0MPa、好ましくは0.05〜1.0MPaが良い。

【0070】

この圧力が低すぎる場合、分離活性層が剥離しやすくなり、イオン排除性能が低下してしまうため好ましくない。逆に高すぎる場合は、UF膜や装置を構成する配管や計器類を破損する原因となるので、UF膜および装置の耐久圧力を十分考慮する必要がある。

【0071】

なお、イオン性高分子が圧着されるにつれて、イオン性高分子溶液のFluxは減少する。

【0072】

<定流量運転時の圧着用Flux>

イオン性高分子をUF膜表面に、一定のFluxで圧着させる際の圧着用Fluxは、0.5〜20 m/d、好ましくは0.5〜10 m/dが良い。

【0073】

この圧着用Fluxが低すぎる場合、膜表面に十分なイオン性高分子が圧着せず、イオン排除性能が低下してしまうため好ましくない。逆に高すぎる場合は、UF膜や装置を構成する配管や計器類に過剰な圧力がかかる可能性があるため、好ましくない。なお、イオン性高分子が圧着されるにつれて減少するFluxを一定に保つために、前記イオン性高分子溶液を供給する圧力を経時的に上昇させながら運転を行う。

【0074】

<イオン性高分子>

分離活性層を形成させるアニオン性高分子として、ポリアクリル酸、ポリメタクリル酸、ポリビニルスルホン酸、ポリビニル酢酸、ポリグルタミン酸、ポリスチレンスルホン酸を使用するのが好ましく、ポリアクリル酸がより好ましい。

【0075】

カチオン性高分子として、ポリアリルアミン、ポリジアリルアミン、ポリジメチルアリルアミン、ポリビニルアミン、ポリビニルピリジン、ポリエチレンイミン、ポリアクリルアミド、ポリジアリルジメチルアンモニウム、ポリビニルベンジルトリメチルアンモニウムを使用するのが好ましく、ポリエチレンイミン、ポリジアリルジメチルアンモニウムがより好ましい。

【0076】

また、これらのイオン性高分子は、原料段階で対イオンを有し塩のかたちをとっているもの、たとえばポリビニルスルホン酸カリウム塩や、ポリジアリルジメチルアンモニウム塩化物塩などを用いることもできる。

【0077】

これらのイオン性高分子は、入手しやすい、酸化剤により分解されにくい、比較的安価である、安全であるといった利点があり、同様の性質を有するものであれば上記のものに限られない。

【0078】

イオン性高分子の平均分子量は、ポリマーの重合度によって異なるが、5,000〜1,000,000、好ましくは10,000〜500,000、さらに好ましくは20,000〜l00,000のものを用いるのが良い。

【0079】

この理由は、イオン性高分子の平均分子量が小さすぎる場合、用いるUF膜にもよるが、イオン性高分子がUF膜の孔を抜けてしまい、分離活性層が形成されない可能性があり、逆に、イオン性高分子の平均分子量が大きすぎる場合、UF膜に圧着させた際にイオン性高分子同士の間隙が大きくなり、ルーズな分離活性層となり十分なイオン排除性能を得られないことによる。

【0080】

<分離活性層の形成>

イオン性高分子を溶解させる溶媒として、純水を用いることが好ましいが、純水が利用できない場合は、SDI値が5以下の除濁水を用いても良い。

なお、SDI値(汚染指数)とは、膜プロセスにおける分離膜供給水の水質汚染指標としてASTM(StandardTest Method forSilt Density Indexof Water D4189−95(2002))によって規定されているSDI(SiltDensity Index)測定方法を用いて算出される値であり、以下の計算式により算出される。

【0081】

SDI=(1−T0 /T15)×100/15

T0 :孔径0.45μm、直径47mmのメンブレンフィルターに圧力206kPaで試料をろ過し、初期の試料500mlをろ過するのに要する時間(秒)

【0082】

T15:更にろ過を開始後から15分継続し、その後試料500mlをろ過するのに要する時間(秒)である。

【0083】

前記SDI値は、0〜6.66の値を示し、数値が大きいほど汚染度は大きくなる。一般に海水や下水などの原水を前処理した後の逆浸透膜への供給水のSDI値は3以上5以下とされている。

【0084】

イオン性高分子溶液のイオン性高分子の濃度は、特に限定されないが、1〜2,000mg/L、好ましくは50〜2,000mg/L、さらに好ましくは100〜1,000 mg/Lであることが良い。

【0085】

イオン性高分子溶液の濃度が1mg/Lより低い場合、UF膜へのイオン性高分子の圧着が十分に行われない。イオン性高分子溶液の濃度が2,000mg/Lより高い場合、イオン性高分子の圧着は十分に行われるが、製造された分離膜についてのFluxの低下が大きくなり、イオン性高分子のコストが余計にかかる。

【0086】

イオン性高分子溶液のpHについては、イオン性高分子の解離イオンの割合がより低減されるpHが好ましい。使用する装置を構成する配管や計器類またはUF膜の耐酸性および耐アルカリ性を考慮すると、必ずしもこのpH範囲に限られない。

【0087】

具体的に説明すると、イオン性高分子をRとした場合、RH→R−+H+というようにイオン性高分子は一定量が解離した平衡状態となっているが、この量はpHや塩濃度などの条件やそのイオン性高分子の解離しやすさによって決まる。したがって、pH調整剤によってイオン性高分子溶液のpHを調整したり、塩を添加してイオン性高分子溶液の塩濃度を調整したりすることでRHの割合を増加させることで、電荷による反発が低減されて緻密な分離活性層を形成することができる。

【0088】

イオン性高分子溶液のpHを調整するpH調整剤として、特に限定されないが、塩酸、硫酸または水酸化ナトリウムが好ましい。pH2以下の酸性、pH12以上のアルカリ性とするのが好ましいが、使用する装置を構成する配管や計器類またはUF膜の耐酸性および耐アルカリ性を考慮すると、必ずしもこの限りではない。

【0089】

イオン性高分子溶液に添加する塩の濃度としては、50〜10,000 mg/Lであることが好ましく、 500〜10,000mg/Lであることがさらに好ましい。塩の濃度が50 mg/Lより低いと、イオン性高分子の解離を阻害する効果が低くなり好ましくない。

【0090】

塩の濃度が高いほどイオン性高分子の解離を阻害することができるが、モジュール内や配管内等に残留する塩を洗浄する手間がかかるため、適正な塩の濃度となるように適量を選定する必要がある。ここで言う適量とは、使用するイオン性高分子を構成する単量体の物質量に対して、10倍〜100倍の当量を添加することである。

【0091】

添加する塩は、塩化ナトリウム、塩化アンモニウム、塩化カリウム、塩化カルシウムを用いるのが好ましく、塩化ナトリウム、塩化アンモニウムがより好ましい。これらの塩は、入手しやすい、比較的安価である、安全であるといった利点がある。

【0092】

イオン性高分子をUF膜表面に、一定の圧力で圧着させる際、分離活性層の形成されたことすなわち分離膜製造完了の指標として、分離膜製造時のイオン性高分子溶液のFluxまたはイオン性高分子の圧着時間を用いることができる。これは、形成された分離活性層によりUF膜の孔が覆われると急激にFluxが低下し、さらに分離活性層の厚さが増すにつれてさらにFluxが減少していくことによる。

【0093】

分離膜製造完了の指標としてFluxを用いる場合、イオン性高分子溶液のFluxが、UF膜の純水Fluxの5〜70%、好ましくは5〜50%となるまでイオン性高分子の圧着を続けるのが良い。

【0094】

また、分離膜製造完了の指標として時間を用いる場合、イオン性高分子の圧着時間を10分(min)〜10時間(h)、好ましくは20分(min)〜5 時間(h)とするのが良い。

【0095】

イオン性高分子の圧着時間がこの10分(min)より短い場合、UF膜へのイオン性高分子の圧着が十分に行われない。逆にイオン性高分子の圧着時間が5 時間(h)より長い場合、上述したようにFluxの低下が大きくなるうえ、余計な運転コストがかかるため好ましくない。

【0096】

分離膜製造完了時における分離膜のFluxもしくはイオン性高分子の圧着時間を任意の値に設定することで、製造した分離膜の性能を、必要な処理水質に見合ったものにすることができる。この場合、例えば分離活性層を形成する過程で変化するFluxのいくつかの段階で分離活性層の形成を終了させ、それら分離膜の純水Fluxやイオン排除性能を調べておくことで、目的とする分離膜を形成が比較的簡単となる。

【0097】

さらに、イオン性高分子をUF膜表面に、一定のFluxで圧着させる際、分離活性層の形成されたことすなわち分離膜製造完了の指標として、分離膜製造時のイオン性高分子溶液(一次側)の圧力またはイオン性高分子の圧着時間を用いることができる。これは、形成された分離活性層によりUF膜の孔が覆われるにつれてFluxが減少する中、圧力を徐々に高めることによってFluxを一定にすることによる。

【0098】

分離膜製造完了の指標として圧力を用いる場合、UF膜にかかる圧力が、イオン性高分子溶液が分離膜モジュールのUF膜を最初に通過するときの運転開始時の圧力の1.4〜20倍、好ましくは2.0〜20倍となるまでイオン性高分子の圧着を続けるのが良い。

【0099】

また、分離膜製造完了の指標として時間を用いる場合、イオン性高分子の圧着時間を10分(min)〜10時間(h)、好ましくは20分(min)〜5 時間(h)とするのが良い。

【0100】

イオン性高分子の圧着時間がこの10分(min)より短い場合、UF膜へのイオン性高分子の圧着が十分に行われない。逆にイオン性高分子の圧着時間が5 時間(h)より長い場合、上述したように圧力が上昇し、UF膜や装置を構成する配管や計器類に過剰な圧力がかかる可能性があるため、好ましくない。

【0101】

分離膜製造完了時の圧力もしくはイオン性高分子の圧着時間を任意の値に設定することで、製造した分離膜の性能を、必要な処理水質に見合ったものにすることができる。この場合、例えば分離活性層を形成する過程で変化する圧力のいくつかの段階で分離活性層の形成を終了させ、それら分離膜の純水Fluxやイオン排除性能を調べておくことで、目的とする分離膜を形成が比較的簡単となる。

<被処理水の処理>

【0102】

本発明により製造された分離膜が処理対象とする被処理水は、特に限定されないが、油分、界面活性剤および微生物の少なくとも一つを含む被処理水の処理に適している。また、既存ROの代替として純水製造等にも用いることもできる。

【0103】

本発明により製造された分離膜のFluxは、0.5〜20m/(d・MPa)であることが好ましく、0.5〜10m/(d・MPa)であることがより好ましい。

【0104】

このFluxが小さすぎる場合、必要な処理水量を得るための運転コストが増大する。逆にFluxが大きすぎる場合、UF膜表面にイオン性高分子が十分に圧着していない可能性がある。この場合、分離膜は十分なイオン排除性能を発揮することができない。

【0105】

分離活性層形成後のUF膜は、純水で十分洗浄するのが好ましい。洗争せずにUF膜に被処理水を通水すると、UF膜表面に緩やかに堆積したイオン性高分子が剥離し、被処理水中に混入してしまうため好ましくない。被処理水を供給する供給圧は0.1〜1.0MPa、好ましくは0.5〜1.0 MPaが良い。

【0106】

<分離活性層の剥離>

分離活性層を意図的に剥離させる方法として、薬液(酸やアルカリ等)により分離膜を処理して剥離させる薬品処理が好ましい。薬品処理に用いる薬品は、イオン性高分子としてアニオン性のものを用いた場合、水酸化ナトリウムが好ましい。カチオン性のものを用いた場合、塩酸、硫酸、シュウ酸、クエン酸が好ましい。

【0107】

薬品処理の際のpHは、塩酸、硫酸、シュウ酸、クエン酸を用いた場合はpH2以下、水酸化ナトリウムを用いた場合はpH12以上とするのが好ましいが、使用する装置を構成する配管や計器類またはUF膜の耐酸性および耐アルカリ性を考慮すると、必ずしもこの限りではない。分離活性層を意図的に剥離した後、上述の通りにして再び分離活性層を形成することが出来る。

【0108】

pH2またはpH12を基準とするのは、分離活性層がアニオン性高分子である場合、基本的に薬液をpH12以上のアルカリ側に振ることで、分離活性層を剥離させることができ、逆にカチオン性高分子の場合、基本的に薬液をpH2以下の酸側に振ることで、分離活性層を剥離させることができることによる。

【0109】

分離活性層の剥離・再形成のプロセスは、実際使用している通水装置の中で実施しても良いし(オンサイト処理)、一度工場等に持ち帰る等、通水装置とは別の場所で実施しても良い(オフサイト処理)。

【0110】

オンサイト処理の場合には、分離膜を用いたろ過処理(分離膜の運転)に使用されている通水装置をそのまま用いても良いし、多くの場合併設される薬品洗浄装置を用いても良い。

【0111】

以下、図面を参照しながら、本発明に係る分離膜の製造方法を実施するためのろ過システムの一例について説明する。

【0112】

図1〜図4には膜モジュールとして、流入口が形成されたハウジング内に該ハウジング内の空間を仕切るように中空糸状のUF膜を配置した膜モジュールを用いた例が示されており、たとえば、中空糸膜モジュールとして一般的に用いられる、UF膜とハウジングが一体となっているタイプのような、他のモジュール形態をとる例については自明であるので省略した。

【0113】

図1は、分離膜の製造方法を実施できるろ過システムの一例を示し、このろ過システム1は、被処理水中を所定の分画分子量で分画するいわゆる限外ろ過処理をおこなうものである。なお、図1において圧力計、流量計、弁、pHメータなどは適宜省略してある。

【0114】

このろ過システム1は、図1に示すように、ハウジング6とUF膜4とを有し限外ろ過を行う膜モジュール5と、膜モジュール5の一次側(図1および図2において下側)に接続された供給用の配管Aと、この配管Aに設けられ膜モジュール5に所定の供給圧(圧着用圧力)で被処理水を供給することができるポンプ7と、膜モジュール5(図1および図2において上側)に接続され膜モジュール5で濃縮された被処理水を再び供給側へ循環させるための配管Bおよび配管Cと、UF膜4を透過した透過水を回収するための配管Dと、配管Dを介して所定圧で膜モジュール5へ逆方向に液を供給してUF膜4の二次側から一次側(図2〜図4参照)へと透過させることができるポンプ8等とから構成されている。

【0115】

符号T1は、膜モジュール5へ供給される被処理水や純水を貯留するためのタンクである。このタンクT1の下部には、弁10を有する排水管Jが接続されており弁10の開度調整によりタンクT1内の液を排水できるようになっている。

【0116】

符号T2は、膜モジュール5で回収された透過水を貯留するためのタンクであり、配管Dの後端に接続されている。タンクT2の下部には配管Iが設けられ透過水出口となっている。また、このタンクT2には後述の逆圧洗浄を行うための配管Fが接続され、この配管Fにはポンプ8が設けられている。配管Fは配管Dと配管Eに接続されており、この配管EはタンクT1に接続されている。

【0117】

図1に示すポンプ7,8は、被処理水、イオン性高分子溶液や洗浄用の処理水の圧力を少なくとも0.01〜1.0MPaの圧まで高めることができるものである。図1に示す符号9、19は圧力調節弁、符号15は流量調節弁、符号10〜14、16〜18はボール弁を表している。これらの弁やポンプによって被処理水、イオン性高分子溶液や洗浄用の処理水の流圧や流量の調整ができるようになっている。

【0118】

図1および図2に示すように、膜モジュール5のハウジング6には流入口6aと流出口6bとが形成されており、該ハウジング6内にはこの流入口6aと流出口6bにそれぞれ入口4aと出口4bが連通されたUF膜4が複数並設されている。

【0119】

<分離活性層の形成>

以下、ろ過システム1を用いた分離活性層2の形成を説明する。

【0120】

(洗浄工程)

UF膜4の一次側の膜表面に分離活性層2を形成する前に、不純物を取り除くための洗浄をおこなう。この洗浄には、純水を用いることが好ましいが、純水が利用できない場合は、SDI値が5以下の除濁水を用いても良い。

【0121】

ハウジング6内にUF膜4を装填後、弁10、11を閉とし、タンクT1に純水または除濁水を十分量入れ、弁9、11〜14を開、弁15〜19を閉とし、ポンプ7を起動する。この圧力がかからない状態でしばらくUF膜4に純水または除濁水を流通させる。なお、本実施の形態でいう圧力がかからない状態とは、透過水がほとんど得られない程度の低圧の状態を言う。

【0122】

純水または除濁水の一部はUF膜4を透過し、残りは配管B、Cを通じてタンクT1に戻る。UF膜4を透過した純水または除濁水は配管D,Eを通ってタンクT1に戻る。この処理によって、配管A〜E、UF膜4,ハウジング6内が洗浄される。所定時間経過後にポンプ7を停止し、洗浄を終了する。

【0123】

(製膜工程)

次に製膜工程について説明する。まず、UF膜4に圧着させるイオン性高分子3を上記した所定の濃度で溶解させたイオン性高分子溶液を準備する。弁10を開にして洗浄工程で使用した純水または除濁水をタンクT1から除去する。その後、再び弁10を閉とし、イオン性高分子溶液を供給水入口HからタンクT1に十分量入れる。

【0124】

ここで、イオン性高分子溶液のpHを酸側に調整する場合は塩酸をタンクT1へ添加して上記した所定のpHとする。同様にイオン性高分子溶液のpHをアルカリ側に調整する場合は水酸化ナトリウムを添加して上記した所定のpHとする。イオン性高分子溶液に塩を添加する場合は、上述したように各種塩を添加し所定の塩濃度とする。

【0125】

その後、弁9,11〜14を開とし、弁15〜19を閉としてポンプ7を起動させてイオン性高分子溶液をハウジング6内にその流入口6aから流入させる。ここで、弁9の開度とポンプ7の供給圧を調節することで、流入口6aにおける流入圧を上記所定の圧着用圧力とする。これにより、所定圧下で分離活性層が形成されることとなる。

【0126】

この後、時間経過に伴い、図3に示すように、溶液中のイオン性高分子3がUF膜4の一次側の膜表面4cに圧着されていき、図4に示すように分離活性層2が形成される。なお、図3に示したイオン性高分子3は、荷電についての表示が省略されているが、カチオン性又はアニオン性のイオン性高分子である。

【0127】

図3や図4では分離活性層2を1層のみ設ける内容が示されているが、2層以上としてもよく、例えばカチオン性のイオン性高分子により第1層を設け、アニオン性のイオン性高分子により第2層を設けて2層構造としてもよい。

【0128】

イオン性高分子溶液を通水しているときのFluxまたは圧力が上記所定の条件となった後、ポンプ7を停止して、分離活性層2の形成を終了する。

【0129】

分離活性層2の形成が終了したら、弁10を開としタンクT1内のイオン性高分子溶液を除去してタンクT1を純水や除濁水で十分に洗浄する。

【0130】

(再洗浄工程)

分離活性層2を形成した後に再び洗浄工程を行う。分離活性層2の形成後に分離膜2Aを再洗争せずに分離膜2Aに被処理水を流通させると、UF膜4の表面上に緩やかに堆積したイオン性高分子3が剥離して被処理水中に混入してしまうため、洗浄工程を行う必要がある。洗浄工程では分離膜2Aを純水や除濁水で十分洗浄するのが好ましい。

【0131】

再洗浄は、まず弁10を閉としタンクT1に十分な純水または除濁水を入れる。そして、弁9、11〜14を開、弁15〜19を閉として、ポンプ7を起動する。その後、圧力がかからない状態でしばらく通水する。所定時間経過後にポンプ7を停止して再洗浄を終了する。これにより、膜表面に存在する余分なイオン性高分子等が除去される。

【0132】

<被処理水のろ過>

続いて、製膜工程で製造した本分離膜2Aを用いた被処理水の処理手順を説明する。

まず、弁10を開として再洗浄に用いたタンクT1内の純水等を除去して再び閉とし、供給水入口HからタンクT1へ被処理水の供給を開始する。

【0133】

次に弁11〜13、16を開、弁14、17〜19を閉とし、弁9をやや開とする。そして、弁15を通過する濃縮された被処理水が所定の流量となるように弁15の開度を調整する。その後、ポンプ7を起動させて膜モジュール(分離膜モジュール)5に被処理水を供給する。

【0134】

このとき、供給圧が0.01〜1.0MPa、好ましくは0.05〜1.0 MPaとなるように弁9の開度やポンプ7の供給圧を調整する。この状態で被処理水の供給を継続させることで、被処理水が連続的に処理されていく。

【0135】

図1〜4に示すように、被処理水の一部が分離膜2Aを透過する事によって、イオン排除された透過水がタンクT2に貯留される。一方、分離膜2Aを透過しなかった濃縮水は、一部が配管Kを通じて排出口から排出され、残りはタンクT1に戻る。

【0136】

連続的に処理している間は、上述したように濃縮水と透過水が排出されていくことからタンクT1、配管A、膜モジュール5および配管B,Cを循環する被処理水の液量が減っていくため、供給水入口Hからの被処理水の供給量を調節して、その減っていく液量を供給水入口Hから注ぎ足すようにする。

【0137】

タンクT1またはタンクT1と弁11の間に薬注ポンプなどの酸化剤添加手段を設け、連続処理時に被処理水に酸化剤を添加してもよい。

【0138】

この添加により微生物がUF膜4や分離活性層2の表面に集合して粘性の高い物質となるいわゆるスライムの発生を予防できる。使用する酸化剤には、次亜塩素酸ナトリウム、過酸化水素水が好ましく、入手のしやすさから次亜塩素酸ナトリウムがより好ましい。

【0139】

添加する酸化剤の濃度は0.5〜10 mg/Lが好ましく、0.5〜5 mg/Lがより好ましく、0.5〜2 mg/Lがさらに好ましい。酸化剤の濃度が低い場合、十分な殺菌効果が得られない。過剰量の酸化剤を添加することは、薬品コストの増大に繋がるため、好ましくない。添加方法として、薬注ポンプを連続運転もしくは間欠運転することが好ましい。

【0140】

<逆圧洗浄>

続いて、以下に図1に示したろ過システム1にて、本分離膜2Aに対して行う逆圧洗浄の方法を説明する。この逆圧洗浄により分離膜2Aの二次側から一次側(図2,3参照)へ水や処理液が逆流して分離膜2Aから汚れや詰まりの原因物質がある程度除去され、Fluxが低下している場合はある程度回復する。

【0141】

逆圧洗浄は、まず、弁17、18を開、弁9〜16を閉とし、弁19を所定の圧力になるよう開とする。そして、ポンプ8を起動させて膜モジュール5の二次側から一次側(図2の網掛け矢印の方向、図3,4において右側から左側)へ逆圧洗浄用の処理水(分離膜を透過した透過水等)を供給する。また、この逆圧洗浄用の処理水には、上記と同様の方法で、タンクT2と弁17の間に酸化剤添加手段を設け、次亜塩素酸ナトリウムを添加してもよい。

【0142】

これによって、タンクT2内の逆圧洗浄用の処理水がタンクT2から配管Fおよび配管Dを介して膜モジュール5へ供給され、図2の網掛け矢印が示す方向に処理水が送られて分離膜2Aの逆圧洗浄が行われる。

【0143】

逆圧洗浄する際のFluxは、被処理水を処理する際のFluxの1〜5倍が好ましく、1.5〜3倍がより好ましい。逆圧洗浄をする際のFluxが小さすぎる場合、十分な洗浄効果が得られない。このFluxが大きすぎる場合、UF膜4にかかる負荷が大きくなり、UF膜4が破断する虞がある。運転終了後、ポンプ8を停止する。

【0144】

<分離活性層の剥離>

続いて、以下図1に示したろ過システム1にて、分離膜2Aにおける、分離活性層2の剥離を説明する。

【0145】

この剥離により、逆圧洗浄によっても除去できない油分や界面活性剤を除去できる。

【0146】

タンクT1,T2、配管Aや膜モジュール5内に被処理水等が残留している場合、剥離に先立って上述の洗浄工程に従って純水や除濁水を用いて十分洗浄しておくことが好ましい。

【0147】

剥離は、まず、弁10を閉とし、タンクT1に分離活性層2を剥離させるための上記薬液(酸やアルカリ等)を入れる。その後、弁9、11〜14を開、弁15〜19を閉とし、ポンプ7を起動する。圧力がかからない状態でしばらく通水すると薬液によって分離活性層2が剥離される。所定時間経過後、ポンプ7を停止し、弁10を開としタンクT1内の薬液を除去する。

【0148】

タンクT1を水で十分に洗浄し、弁10を閉とし、タンクT1に水を入れる。弁9、11〜14を開、弁15〜19を閉とする。そして、ポンプ7を起動し、圧力がかからない状態でしばらく通水させる。運転終了後、ポンプ7を停止する。

【0149】

なお、剥離処理は分離活性層2と薬液が接触さえしていれば良い。薬液を膜モジュール5へ通水した後にポンプ7を停止することで薬液との接触状態を保持しても良く、分離膜をハウジング6から取り出し、薬液槽に浸漬させても良い。

【0150】

<分離活性層の再形成>

次に、弁10を開とし、タンクT1の水を捨てた後、再び弁10を閉とし、前記製膜工程と同様の手順で分離膜を再形成させる。分離活性層2を剥離した後に、再度分離活性層2を形成することで、分離膜2Aを初期の性能に戻すことができる。

【実施例】

【0151】

次に実施例を挙げて本発明を更に具体的に説明するが、これは単に例示であって、本発明を制限するものではない。

イオン性高分子をUF膜表面に圧着させ、分離活性層を形成させて分離膜を製造し、分離膜の性能評価を行った。

【0152】

[実施例1]

UF膜として、UF膜(日東電工社製NTU-2120、ポリオレフィン系、分画分子量20,000)の平膜を用いた。イオン性高分子として、アニオン性のポリアクリル酸(シグマアルドリッチ社製、平均分子量100,000)を用いた。ポリアクリル酸を純水に溶解させて濃度を1,000 mg/Lとし、これをイオン性高分子溶液とした。

【0153】

UF膜を平膜セルに設置して膜モジュールの準備と設置を行い、ポンプによってイオン性高分子溶液を膜モジュールへ5 時間(h)供給することでUF膜表面に分離活性層を形成した。このときのイオン性高分子溶液の供給圧(圧着用圧力)は0.5 MPa、液温は25℃とした。イオン性高分子溶液の通水後、純水を用いて配管内や膜モジュール内を洗浄した。

【0154】

1価イオンとしての塩化ナトリウム(関東化学社製)を塩濃度100 mg/Lとなるように純水に溶解させ1価イオンの阻止率を測定するための水溶液を調製した。同様に、2価イオンとしての硫酸ナトリウム(関東化学社製)を塩濃度100 mg/Lとなるように純水に溶解させ2価イオンの阻止率を測定するための水溶液を調製した。2種類の水溶液をそれぞれ別々に分離膜に通水し、製造した分離膜について2価イオンと1価イオンの阻止率[%]とそのときの純水Flux[m/(d・MPa)]を測定した(表1参照)。それぞれの通水の間は純水等で洗浄工程を行った。

【0155】

これらイオン阻止率は、透過する前の被処理水の導電率と透過した後の透過水の導電率に基づいて求めた(表1参照)。

【0156】

続いて、機械油(エーゼット社製AZ水溶性切削油)を濃度50 mg/Lとなるように純水に分散させ、油分の阻止率を測定するための分散液を調製した。同様に、界面活性剤としてアニオン型界面活性剤(第一工業製薬社製ネオゲンS-20F)を濃度50 mg/Lとなるように純水に溶解させ、アニオン型界面活性剤の阻止率を測定するための水溶液を調製した。調製した2種類の液をそれぞれ別々に分離膜に通水し、製造した分離膜について油分とアニオン型界面活性剤の阻止率[%]をそれぞれ測定した(表2参照)。それぞれの通水の間は純水等で上記洗浄工程を行った。

【0157】

油分とアニオン型界面活性剤の阻止率[%]は、透過する前の被処理水の全有機炭素量(TOC)と、透過した後の透過水のTOCに基づいてそれぞれ求めた(表2参照)。

【0158】

[実施例2]

実施例1のイオン性高分子として用いたポリアクリル酸の代わりに、実施例2ではアニオン性のポリビニルスルホン酸 (シグマアルドリッチ社製、平均分子量50,000)を用いた。それ以外は実施例1と同様にして分離活性層の形成、分離膜の洗浄および上記各阻止率と純水Fluxの測定を行った(表1,2参照)。

【0159】

[実施例3,4]

実施例1のイオン性高分子として用いたポリアクリル酸の代わりに、実施例3ではカチオン性のポリエチレンイミン(関東化学社製、平均分子量50,000)、実施例4ではカチオン性のポリジアリルジメチルアンモニウム (シグマアルドリッチ社製、平均分子量100,000)を用い、それ以外は実施例1と同様にして分離活性層の形成および洗浄を行った。また、各阻止率と純水Fluxの測定等については、2価イオンとして塩化カルシウム(関東化学社製)を用い、界面活性剤としてカチオン型界面活性剤(第一工業製薬社製カチオーゲン)を用いた以外は実施例1と同様にして行った(表1,2参照)。

【0160】

[比較例1]

比較例1では分離活性層を形成せず、それ以外は実施例1と同様にして洗浄および各阻止率と純水Fluxの測定を行った(表1,2参照)。

【0161】

[比較例2]

実施例1のイオン性高分子として用いたポリアクリル酸の代わりに、非イオン性高分子であるポリエチレングリコール(和光純薬社製、平均分子量200,000)を用いた。それ以外は実施例1と同様にして分離活性層の形成、分離膜の洗浄およびイオン阻止率と純水Fluxの測定を行った(表1参照)。

【0162】

【表1】

【0163】

【表2】

【0164】

イオン性高分子をUF膜表面に圧着させ分離活性層とすることでUF膜にイオン排除性能および油分、界面活性剤阻止性能を付与できた(実施例1〜4)。UF膜のみの場合では、イオン排除性能および油分、界面活性剤阻止性能を持たないため阻止率は0であった(比較例1)。

【0165】

特にポリアクリル酸、ポリエチレンイミンを用いて分離活性層を形成した場合では優れたイオン排除性能を示した(実施例1,3)。また、ポリアクリル酸、ポリビニルスルホン酸ナトリウム塩、ポリエチレンイミン、ポリジアリルジメチルアンモニウムを用いたいずれの場合も優れた油分、界面活性剤阻止性能を示した(実施例1〜4)。油分や界面活性剤の分子量は分離活性層の孔径よりも大きいため、分離活性層によって油分や界面活性剤が阻止され、界面活性剤については荷電反発によっても阻止される。

【0166】

UF膜表面に非イオン性のポリエチレングリコール(PEG)を圧着させた場合では、PEGが非イオン性であるためUF膜表面上に形成されたPEGの層は被処理液中のイオンとの間で荷電反発を起こさず、純水Fluxは減少したもののイオン排除性能は示さなかった(比較例2)。

【0167】

[実施例5,6]

実施例5,6では、UF膜表面に圧着させるイオン性高分子の平均分子量を各実施例で変化させ、各分離膜の性能評価を行った。

【0168】

UF膜には、UF膜(日東電工社製NTU-3150、ポリスルホン系、分画分子量50,000)の平膜を用いた。実施例5では平均分子量100,000のポリアクリル酸を純水に溶解させ濃度500mg/Lとし、これをイオン性高分子溶液とした。一方、実施例6では平均分子量1,000,000のポリアクリル酸(和光純薬社製)を純水に溶解させ濃度500mg/Lとし、これをイオン性高分子溶液とした。

【0169】

その後、平膜の膜モジュールを設置し、ポンプによってイオン性高分子溶液を膜モジュールへ1時間(h)供給し、分離膜を製造した。このときのイオン性高分子溶液の供給圧(圧着用圧力)は0.2 MPa、液温は25℃とした。イオン性高分子溶液を通水後、純水を用いて配管や膜モジュール内を洗浄した。

【0170】

各分離膜のイオン阻止率と純水Fluxの測定については、変更点として塩化ナトリウムを塩濃度500 mg/Lとしたこと、硫酸ナトリウムを塩濃度500 mg/Lとして用いたこと以外は実施例1と同様にした(表3参照)。

【0171】

[比較例3,4]

実施例5で用いたポリアクリル酸の代わりに、比較例3では分子量1,800のポリアクリル酸(ポリサイエンス社製)を用い、比較例4では分子量4,000,000のポリアクリル酸(ポリサイエンス社製)を用いた。それ以外は実施例5と同様にして分離活性層の形成、分離膜の洗浄、イオン阻止率と純水Fluxの測定を行った(表3参照)。

【0172】

【表3】

【0173】

平均分子量1,800のポリアクリル酸を用いた場合では、UF膜のみの比較例1のように、純水Fluxは低下せずイオン排除性能を示さなかった(比較例3)。これは、用いたポリアクリル酸の分子量が1,800でUF膜の分画分子量50,000より小さいために、ポリアクリル酸がUF膜により阻止されずUF膜表面にイオン性高分子が圧着されないため、分離活性層が形成されなかったことによる。

【0174】

逆にUF膜の分画分子量よりも大きい分子量のポリアクリル酸は、UF膜により阻止されるため、UF膜表面にイオン性高分子が圧着されて分離活性層が形成され、UF膜にイオン排除性能が付与された(実施例5,6および比較例4)。

【0175】

しかし、平均分子量4,000,000のポリアクリル酸を用いた場合では、得られるイオン排除性能が不十分であった(比較例4)。これは、ポリアクリル酸の分子量が大きすぎる場合、ポリアクリル酸をUF膜表面に圧着させた際にポリアクリル酸の分子同士の間に間隙ができるため、ルーズな分離活性層となることによる。

【0176】

[実施例7〜10]

実施例7〜10では、UF膜表面に圧着させるポリアクリル酸の平均分子量を各実施例で変化させ、各分離膜の性能評価を行った。

【0177】

UF膜として、UF膜(旭化成ケミカルズ社製SEP-1013、ポリスルホン系、分画分子量3,000)の中空糸膜を用い、平均分子量5,000、25,000、100,000、1,000,000のポリアクリル酸(平均分子量5,000、25,000のものは、ともに和光純薬社製)を用いて分離活性層の形成を行った(実施例7〜10)。それ以外の製膜条件や性能評価条件等は、実施例5と同様とした(表4参照)。

【0178】

[比較例5,6]

比較例5,6では、ポリアクリル酸の分子量をそれぞれ、1,800、4,000,000とし、それ以外の製膜条件や性能評価条件等は、実施例5と同様とした(表4参照)。

【0179】

【表4】

【0180】

実施例7〜10の純水Fluxとイオン阻止率は、実施例5,6と同様の傾向を示した。これは、イオン性高分子はUF膜の材質やモジュール形態に拘りなくUF膜の表面へ圧着され、UF膜の材質がイオン排除性能に与える影響はほとんどないことによる。

【0181】

分画分子量3,000のポリスルホン系のUF膜に対してポリアクリル酸の平均分子量5,000〜1,000,000と変化させた結果、平均分子量が大きいほどイオン阻止率が低下したが、高い純水Fluxとなった(実施例7〜10)。これはイオン性高分子の平均分子量の違いにより分離活性層の緻密さが異なることによる。

【0182】

一方、平均分子量1,800、4,000,000のポリアクリル酸を用いて分離膜を製造した場合には、平膜の際(表3と表4の対比参照)と同様の純水Fluxとイオン阻止率の傾向となった(比較例5,6)。

【0183】

[実施例11]

実施例11では、UF膜として、実施例7〜10とは異なるUF膜(東洋紡社製、ポリエーテルスルホン系、分画分子量150,000)の中空糸膜を用い、イオン性高分子として平均分子量1,000,000のポリアクリル酸を用いて分離活性層の形成を行った。それ以外の製膜条件や性能評価条件等は、実施例5と同様とした(表5参照)。

【0184】

【表5】

【0185】

この実施例11は高いイオン阻止率であるのにもかかわらず純水Fluxも高く、実施例の中でも特に優れたイオン排除性能を示した。実施例11について用いたポリエーテルスルホン系のUF膜は分画分子量150,000で、使用したポリアクリル酸の平均分子量1,000,000より7倍程度小さい。これら分画分子量と平均分子量の少なくとも一方を変化させればさらに良い結果が得られる可能性がある。

【0186】

また、同じ平均分子量1,000,000のポリアクリル酸を圧着させた場合でも、分画分子量3,000のポリスルホン酸系のUF膜を用いた実施例10と比べ、分画分子量150,000のポリエチレンスルホン酸系のUF膜を用いた実施例11ではイオン阻止率、純水Fluxがより高い値を示した。

【0187】

上述のようにUF膜の材質が分離膜のイオン排除性能へ与える影響は少ないことから、用いるUF膜の分画分子量に関して、被処理液に基づいて選定したイオン性高分子との最適な条件を調べておくことが望ましい。

【0188】

[実施例12〜16]

実施例12〜16では、イオン性高分子をUF膜表面に、一定の圧力で圧着させる際、イオン性高分子溶液の供給圧(圧着用圧力)を各実施例で0.01、0.1、0.5、0.8、1.0MPaと変化させ、UF膜表面にそれぞれ異なる圧力条件下でイオン性高分子を圧着させて分離活性層を形成し、製造された各分離膜について実施例5と同様に性能評価を行った。

【0189】

UF膜として、UF膜(旭化成ケミカルズ社製AHP-1010、ポリアクリロニトリル系、分画分子量50,000)の中空糸膜を用いた。平均分子量60,000のポリエチレンイミン(日本触媒社製)を純水に溶解させて濃度1,000 mg/Lとし、これをイオン性高分子溶液とした。

【0190】

中空糸の膜モジュールを設置し、ポンプによってイオン性高分子溶液を膜モジュールへ3時間(h)供給し、分離膜を製造した。このときのイオン性高分子溶液の供給圧(圧着用圧力)は0.01、0.1、0.5、0.8、1.0MPa(順に実施例12〜16)、液温は25℃とした。イオン性高分子溶液を通水後、純水を用いて配管内や膜モジュール内を洗浄した。

【0191】

各分離膜のイオン阻止率と純水Fluxの測定については、2価イオンとして塩化マグネシウム(関東化学社製)を塩濃度100 mg/Lとして用いた以外は、1価イオンとして塩化ナトリウムを塩濃度100 mg/Lとする等、実施例1と同様にした(表6参照)。

【0192】

[比較例7,8]

イオン性高分子を圧着させる圧着用圧力を0.005MPa(比較例7)、1.5MPa(比較例8)として、分離活性層の形成を行った。それ以外は実施例12と同様とした(表6参照)。

【0193】

【表6】

【0194】

これらの例の中では、イオン性高分子を圧着させる圧着用圧力を0.01MPaとした場合において、2価イオン(マグネシウムイオン)のイオン阻止率が75%以上を示すととともに比較的高い純水Fluxを示した(実施例12)。

【0195】

イオン性高分子を圧着させる圧着用圧力を大きくしていくことで、純水Fluxが低下していくがイオン排除性能は向上した(実施例13〜16、比較例8)。これは、圧着用圧力を大きくすればするほどUF膜の表面にイオン性高分子がより強く圧着され、その分緻密な分離活性層が形成されることによる。

【0196】

圧着用圧力を1.0MPaを超える圧力に設定することで高いイオン排除性能を得ることができるが(比較例8)、純水Fluxが大幅に低下してしまうため実用的ではない。逆に、圧着用圧力を0.005MPaとすると、2価イオン(マグネシウムイオン)のイオン阻止率は20%まで低下した(比較例7)。これは圧着用圧力が低すぎるため、イオン性高分子が十分に圧着しなかったことによる。

【0197】

[実施例17〜21]

実施例17〜21では、実施例12〜16と同じUF膜(旭化成ケミカルズ社製AHP-1010、ポリアクリロニトリル系、分画分子量50,000、中空糸膜)とイオン性高分子(ポリエチレンイミン)を用いた。

実施例17〜21の各実施例で、圧着する際のイオン性高分子溶液のFluxをそれぞれ0.5、1.0、5.0、10、20 m/dとするとともに、圧着する際のイオン性高分子溶液のFluxを一定に維持して分離活性層を形成し、製造された各分離膜について同様に性能評価を行った。

【0198】

中空糸の膜モジュールを設置し、ポンプによってイオン性高分子溶液を膜モジュールへ5時間(h)供給し、分離膜を製造した。このときのイオン性高分子溶液のFluxは0.5、1.0、5.0、10、20m/dとし、(順に実施例17〜21)、液温は25℃とした。イオン性高分子溶液を通水後、純水を用いて配管内や膜モジュール内を洗浄した。

【0199】

各分離膜のイオン阻止率と純水Fluxの測定については、実施例12〜16と同様にした(表7参照)。

【0200】

[比較例9,10]

イオン性高分子を圧着させる際の純水Fluxを、0.1m/d(比較例7)、25 m/d(比較例8)として、分離活性層の形成を行った。それ以外は実施例17と同様とした(表7参照)。

【表7】

【0201】

圧着用Fluxを一定とし、その値を0.5m/dとして分離活性層を形成させた場合、2価イオン(マグネシウムイオン)のイオン阻止率が70%以上を示すととともに、比較的高い純水Fluxを示した(実施例17)。

【0202】

圧着用Fluxを大きくしていくことで、製造された分離膜の純水Fluxは低下したが、イオン排除性能は向上した(実施例18〜20)。これは、圧着用Fluxを大きくしたことにより、UF膜の表面に圧着するイオン性高分子の量が増え、緻密な分離活性層が形成されたことによる。

【0203】

圧着用Fluxを25m/dとしてイオン性高分子を圧着させた場合(比較例9)、イオン排除性能は高いが、製造された分離膜の純水Fluxが大幅に低下してしまうので、現実的ではない。逆に、圧着用Fluxを0.1m/dとすると、2価イオン(マグネシウムイオン)のイオン阻止率は15%まで低下した(比較例9)。これは圧着用Fluxが小さすぎるため、イオン性高分子が十分に圧着しなかったことによる。

【0204】

[実施例22,23]

実施例22ではイオン性高分子溶液のpH調整、実施例23ではイオン性高分子溶液への塩添加を行って分離活性層を形成し、製造された各分離膜の性能評価やイオン阻止率の測定を行った。

【0205】

UF膜として、UF膜(ダイセンメンブレン社製FUY-03A1、ポリアクリロニトリル系、分画分子量30,000)の中空糸膜を用いた。イオン性高分子として、ポリジアリルジメチルアンモニウム (平均分子量100,000)を用いた。

【0206】

ポリジアリルジメチルアンモニウムを純水に溶解させ、濃度を100 mg/Lとし、特にpH調整や塩の添加を行わず、これを試験溶液X0とした。この試験溶液X0に水酸化ナトリウムを加えpH=12としたものを、試験溶液X1とした。さらに試験溶液X0に塩化ナトリウムを400 mg/Lとなるように加えたものを、試験溶液X2とした。

【0207】

中空糸の膜モジュールを設置し、ポンプによってイオン性高分子溶液である試験溶液X1,X2を膜モジュールへ2時間(h)供給し、それぞれ分離膜を製造した(実施例22,実施例23)。このときの供給圧(圧着用圧力)は0.5 MPa、液温は25℃とした。イオン性高分子溶液を通水後、純水を用いて配管内や膜モジュール内を洗浄した。

【0208】

各分離膜のイオン阻止率と純水Fluxの測定については、2価イオンとして塩化カルシウムを塩濃度100 mg/Lとして用いた以外は、1価イオンとして塩化ナトリウムを塩濃度100 mg/Lとする等、実施例1と同様にした(表8参照)。

【0209】

[実施例24]

pH調整も塩添加もしていない試験溶液X0をイオン性高分子溶液として用いて分離活性層の形成を行った。それ以外は実施例22と同様とした(表8参照)。

【0210】

[比較例11]

試験溶液X0に塩酸を加えてpH=2に調整したものを試験溶液X3とした。試験溶液X3をイオン性高分子溶液として用いて分離活性層の形成を行った。それ以外は実施例22と同様とした(表8参照)。

【0211】

【表8】

【0212】

イオン性高分子としてポリジアリルジメチルアンモニウムを用いているため、pHを調整しなくても十分なイオン排除性能が得られるが(実施例24)、イオン性高分子溶液のpHを12に調整することで、イオン排除性能が大幅に増加することが分かった(実施例22)。また、イオン性高分子溶液に塩化ナトリウムを添加した場合もイオン排除性能が向上した(実施例23)。イオン性高分子溶液のpHを2に調整した場合では、分離膜のイオン排除性能が低下した(比較例11)。これは、pHを酸側にすることでポリジアリルジメチルアンモニウムの荷電反発の影響が大きくなり、ルーズな分離活性層となったことによる。

【0213】

このようにポリジアリルジメチルアンモニウムの解離イオンが減少するようにpHの調整や塩の添加することで、圧着時にポリジアリルジメチルアンモニウム同士の荷電反発が小さくなり、緻密な分離活性層が形成できた(実施例22,23)。

【0214】

[実施例25]

実施例25では、製造した分離膜について、その分離活性層が剥離しうる状態におき、その後に該分離膜のイオン阻止率の測定を行うことで、分離活性層の剥離性について評価した。さらに、この分離膜に再度イオン性高分子を圧着させて分離活性層の再形成することにより、再生した分離膜のイオン阻止率の測定を行い、分離活性層の再形成について評価した。

【0215】

UF膜として、UF膜(日東電工社製NTU-2120、ポリオレフィン系、分画分子量20,000)の平膜を用いた。イオン性高分子として、アニオン性のポリアクリル酸(平均分子量100,000)を用いた。ポリアクリル酸を純水に溶解させて濃度を1,000 mg/Lとし、これをイオン性高分子溶液とした。

【0216】

UF膜を平膜セルに設置して膜モジュールの準備と設置を行い、ポンプによってイオン性高分子溶液を膜モジュールへ5 時間(h)供給することでUF膜表面に分離活性層を形成した。このときのイオン性高分子溶液の供給圧(圧着用圧力)は0.5 MPa、液温は25℃とした。イオン性高分子溶液の通水後、純水を用いて配管内や膜モジュール内を洗浄し、実施例1と同様の方法でイオン阻止率と純水Fluxを測定した(表9の実施例25の製造直後参照)。

【0217】

続いて、分離活性層の剥離処理を行った。平膜セルから分離膜を取り外し、pH=12に調製した水酸化ナトリウム水溶液中に室温にて72時間(h)浸漬させることにより、分離活性層を剥離させた。その後分離膜を純水で洗浄し、平膜セルに再度設置し、実施例1と同様の方法でイオン阻止率と純水Fluxを測定した(表9の実施例25の剥離処理後参照)。

【0218】

さらに上述した本実施例の分離膜の製造方法を用いて、分離活性層を再形成し分離膜を再生させた。この分離膜について、実施例1と同様の方法でイオン阻止率と純水Fluxを測定した(表9の実施例25の再形成後参照)。

【0219】

[比較例12]

分離膜を純水に浸漬させて分離活性層の剥離処理を行ったこと以外は実施例25と同様とした(表9参照)。

【0220】

【表9】

【0221】

製造した分離膜を水酸化ナトリウム水溶液に72時間浸漬させることで、そのイオン阻止率および純水Fluxが、分離活性層形成前の値(UF膜のみの比較例1参照)を示した(実施例25の剥離処理後)。これは、上記した分離活性層の剥離処理を行うことで、分離膜表面に形成されていた分離活性層が剥離したことによる。さらに、剥離後の膜表面に再びイオン性高分子を圧着させて分離膜を再生することで剥離前と同等のイオン排除性能が得られたことから、分離活性層の剥離、再形成が可能である。

【0222】

分離膜を純水中に浸漬させて剥離処理を行っても、イオン阻止率および純水Fluxに変化が見られなかった(比較例12)ことから、上記した剥離用として好適な薬液と接触させない限り、分離活性層を剥離することはできない。

【0223】

以上、実施の形態や各実施例に基づき本発明ついて説明してきたが、本発明は上記実施例に限られるものではなく、イオン性高分子、UF膜、塩、酸・アルカリなどについては同様の性質を有するものであれば、上記のものに限られない。

【0224】

また、上述の各実施例で塩、界面活性剤、機械油の濃度が異なるのは、これは各阻止率(イオン阻止率、界面活性剤阻止率、油分阻止率)を評価するための塩、界面活性剤、機械油の濃度が上記した実施例の範囲で変化しても分離膜の阻止率に影響は与えないことを示している。

【0225】

本発明によれば、UF膜表面の分離活性層は剥離および再形成が容易であるため、市販ROやNF膜では対応できなかった、界面活性剤や油分を含んだ水の処理に対応することができる。市販のRO膜やNF膜では採用することができなかった、逆圧洗浄および酸化剤による分離膜の殺菌が行えるようになり、分離膜表面の汚染、粘性の高い物質による汚染に対応することができる。

【符号の説明】

【0226】

1 ろ過システム

2 分離活性層

2A 分離膜

3 イオン性高分子

4 UF膜(限外ろ過膜)

4c 膜表面

5 膜モジュール

6 ハウジング

6a 流入口

6b 流出口

7 ポンプ

8 ポンプ

9〜19 弁

19p 被処理水中のイオン

A〜L 配管

【技術分野】

【0001】

本発明は、脱塩性能を持たない限外ろ過(UF)膜の表面に、イオン性高分子を加圧下で圧着させ、分離活性層とすることにより、逆浸透(RO)膜やナノろ過(NF)膜のような脱塩性能を付与させる分離膜の製膜方法、分離膜および該分離膜を用いたイオン排除性能を有する分離膜モジュールに関するものである。

【背景技術】

【0002】

従来、海水の淡水化や純水を製造する際に被処理水中からイオン成分を除去する、いわゆる脱塩が行われている。その一方で海水の淡水化や純水の製造とは別に、近年、環境への負荷低減、工業用水にかかる費用の削減、資源価格高騰の観点から、工場排水等の被処理水の回収・再利用も積極的に行われている。

【0003】

この回収・再利用の工程には被処理水の脱塩工程が含まれ、この脱塩工程により脱塩された被処理水を回収水として再利用できる。さらに、被処理水に含まれる有価成分をこの脱塩工程により濃縮させることができるので、有価成分の回収効率を上げることができる。

【0004】

この脱塩工程はRO膜、NF膜によってイオン成分を分離する膜分離によって行われている場合がある。

【0005】

このRO膜、NF膜の膜表面にはアニオン(−)性のカルボキシル基やカチオン(+)性のアミド基といった解離基が存在し、カルボキシル基の割合がアミド基と比較して多いため、膜表面はマイナスの荷電を持つ。

【0006】

RO膜について、ポンプ等によって被処理水を供給してRO膜に流通させると、被処理水中に含まれるアニオン成分は膜表面が持つ荷電と反発することで排除され、カチオン成分は、アニオン成分が排除されることに付随して排除される。つまり、カチオンはプラスに荷電しているため、マイナス荷電のアニオンが排除されるときに電気的に引きずられて一緒に排除されることとなる。

【0007】

さらに有機物のような荷電を持たない低分子物質は、RO膜の細孔を通ることができないため(ふるい分け効果)、水のみが膜を透過し膜の二次側へ移動する。したがって、二次側ではイオン成分や低分子物質といった不純物が除去された水を得ることができる。

【0008】

NF膜について、イオン排除性能を有するNF膜は、イオンを排除する原理こそRO膜と同様であるものの、分離性能はやや低く、1価のイオンや低分子物質の阻止率は一般に低い。

【0009】

これらの膜のイオン排除性能は、阻止率で評価されている。この阻止率(見かけの阻止率)とはpH等の変動がない場合に膜を介した一次側の溶質の濃度Cb と二次側の溶質濃度Cpで定義され、阻止率をRとすると、R=(1−Cp /Cb)×100で表される。

【0010】

RO膜やNF膜は、酸化により膜表面のアミド結合が切断されることで欠陥部分が生じ、その結果阻止率が低下する。

【0011】

イオン排除性能を有する膜として、ダイナミック膜が考案されている。ダイナミック膜とは、孔径0.1〜1.0μm程度の多孔性の基材上にコロイド物質や微粒子を加圧下で動的に付着させることにより形成した膜のことで、付着層にイオン性高分子を用いた場合、RO膜、NF膜と同様の原理によりイオン排除することができる。

【0012】

特許文献1には、酸化などにより阻止率が低下したRO膜やNF膜に、ポリアクリル酸ナトリウムやポリビニルアミジンといったイオン排除性能を有するイオン性ポリマーを流通させることで、酸化等で劣化した膜部分にイオン性ポリマーを付着させ膜の阻止率を向上させるという内容の技術が開示されている。

【0013】

一方、非特許文献1にはダイナミック膜の製造方法が開示されており、この非特許文献1のものでは、μm径の孔を多数有する有機性素材からなる支持体(一次側)に、ジルコニウム含水酸化物とポリアクリル酸の二重のダイナミック膜を形成することで、塩化ナトリウム阻止率が90%以上となる分離膜を製造することができるという報告がされている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2006-110520号公報

【非特許文献】

【0015】

【非特許文献1】井川 学、「ダイナミック膜による逆浸透」、日本海水学会誌、1977年、第31巻、第2号、p.52-61

【発明の概要】

【発明が解決しようとする課題】

【0016】

しかしながら、RO膜やNF膜をイオン排除に使用する場合、被処理水に界面活性剤や油分が含まれていると、界面活性剤や油分に含まれる疎水性部分がRO膜やNF膜の解離基の疎水性部分に疎水的相互作用により吸着して膜の透過流束(Flux)が低下しまうため、RO膜やNF膜を上記水回収システムの脱塩工程に適用させることができない。ここでFluxとは、膜の単位面積あたりに一定の圧力下で単位時間にこの膜を透過する水量とし、単位は例えばm3/m2・day・MPa(=m/(d・MPa))で表される。ただし、圧力に依存せず、単位面積あたりの膜を、単位時間あたりに透過する水量を便宜上Fluxと呼ぶ場合もあり、その際の単位は、例えばm3/m2・day(=m/day)で表される。

【0017】

さらに、界面活性剤がカチオン(+)性の親水基を有するイオン性界面活性剤の場合、RO膜やNF膜表面に存在するアニオン(−)性の解離基(カルボキシル基等)に、カチオン型界面活性剤の親水基が電気的に吸着する現象が生じ、被処理水がRO膜やNF膜を流通する際のFluxが激減する。

【0018】

ひとたび膜表面に界面活性剤や油分が吸着してしまうと、洗浄により膜の性能を回復させることは非常に困難であり、結果として膜を交換せざるを得ない状況となる。この交換作業は非常に面倒であり、時間も要する。

【0019】

RO膜やNF膜を被処理水のイオン排除に用いる際の更なる問題点として、被処理水中の成分がRO膜やNF膜の孔を閉塞させるファウリングや、被処理水中の微生物がRO膜やNF膜の膜面や膜モジュール(膜、ハウジングなどが一体となったもの)内で繁殖して粘性の高い物質(いわゆるスライム)を形成する微生物汚染が挙げられる。

【0020】

これらはFluxの低下や、RO膜やNF膜の一次側通水差圧上昇の要因となり、水回収システムにおけるRO膜やNF膜の適切な運転(膜を用いたろ過処理)の障害となる。

【0021】

上記のような膜面の微生物汚染やファウリングに有効な洗浄方法として、膜の二次側から一次側に向かって洗浄水を供給しNF膜やRO膜の孔を閉塞するスライム等を取り除く逆圧洗浄が考えられる。

【0022】

しかし、スパイラル型エレメント構造のRO膜やNF膜は構造上逆圧洗浄を行うことができない。加えて、微生物汚染は次亜塩素酸ナトリウムに代表される酸化剤により殺菌することで対応ができるが、RO膜やNF膜の分離機能を司るスキン層は、近年ポリアミド系が主流であり、このようなスキン層は酸化剤の存在下において容易に劣化し、不可逆的な阻止率の低下が引き起こされる。そのため、この場合にもRO膜やNF膜の交換を行わなければならず、その膜を用いた膜モジュールをいったん装置から取り外して新規な膜を取り付けなければならず、交換作業が面倒であった。

【0023】

スライムの生成のみを抑制するスライムコントロール剤を用いる方法も考えられるが、劇物であり、効果やコスト面でも必ずしも有効とはいい難い。

【0024】

特許文献1の技術は、酸化によって劣化した膜部分に新たにイオン性ポリマーを付着させるだけなので、RO膜やNF膜に耐酸化性が付与されるわけではなく、膜の酸化劣化に対する根本的な解決策とはなりえない。また、イオン性ポリマーによってRO膜やNF膜の一部が補修されるだけであり、油分や界面活性剤の膜表面への吸着も抑制することができない。

【0025】

一方、RO膜やNF膜を用いない非特許文献1のものでは、上記したようなRO膜やNF膜に関する問題が生じることは無いが、この非特許文献1のダイナミック膜がイオンを阻止する阻止率は、ダイナミック膜に通水させる被処理液の圧力に依存して変化し、高い阻止率を得るためにはダイナミック膜の形成および運転において圧力を高める必要があり、6MPa以上の高圧下で行われる。

【0026】

したがって、非特許文献1のものを、海水淡水化をはじめとする高圧運転を要する分野以外へ適応することは現実的ではない。

【課題を解決するための手段】

【0027】

かかる実情において、本発明者らは鋭意検討を行った結果、荷電を持たない非イオン性である限外ろ過膜(UF膜)の膜表面にイオン性高分子を圧着させることによりUF膜にイオン排除性能を付与でき、上記課題が解決されることを見出し、本発明を完成させるに至った。

【0028】

すなわち、本発明に係る分離膜の製造方法は、UF膜の分画分子量よりも大きく、且つ平均分子量が5,000〜1,000,000のイオン性高分子を含むイオン性高分子溶液を前記UF膜の一次側から流入させ、前記UF膜の一次側の膜表面上に前記イオン性高分子を圧着させて分離活性層を形成させたことを特徴とする。なお、本特許での平均分子量とは、重量平均分子量のことである。

【0029】

ここで、前記UF膜は、分画分子量が3,000〜300,000のUF膜であってもよい。

【0030】

前記イオン性高分子の圧着は、前記UF膜の一次側における前記イオン性高分子溶液を供給する圧力を一定にして行ってもよく、前記圧力を0.01〜1.0MPaの間の、任意の圧力に固定して行うこととしてもよい。

【0031】

加えて、前記イオン性高分子の圧着は、前記イオン性高分子溶液を前記UF膜に透過させる透過流束を一定にして行ってもよく、前記透過流束を0.5〜20m/dの間の、任意の値に固定して行うこととしてもよい。

【0032】

また、前記イオン性高分子溶液のpHを該イオン性高分子の解離イオンの割合が少なくなるpH側へ調整してから前記イオン性高分子溶液の流入を行うこととしてもよい。

【0033】

さらに、前記イオン性高分子溶液の流入は前記イオン性高分子溶液に塩を添加してから行ってもよく、添加する塩として、塩化カリウム、塩化ナトリウム、塩化カルシウムおよび塩化アンモニウムにより形成される群から選択される少なくとも一つを使用することができる。

【0034】

前記イオン性高分子がアニオン性高分子の場合、ポリアクリル酸、ポリメタクリル酸、ポリビニルスルホン酸、ポリビニル酢酸、ポリグルタミン酸およびポリスチレンスルホン酸により形成される群から選択される少なくとも一つを使用することができる。

【0035】

前記イオン性高分子がカチオン性高分子の場合、前記カチオン性高分子として、ポリアリルアミン、ポリジアリルアミン、ポリジメチルアリルアミン、ポリビニルアミン、ポリビニルピリジン、ポリエチレンイミン、ポリアクリルアミド、ポリジアリルジメチルアンモニウムおよびポリビニルベンジルトリメチルアンモニウムにより形成される群から選択される少なくとも一つを使用することができる。

【0036】

上記のイオン性高分子に限らず、水中で解離することでアニオン性もしくはカチオン性を示す高分子を使用することができる。

【0037】

本発明に係る分離膜は、分画分子量が3,000〜300,000のUF膜と、このUF膜の膜表面に該UF膜の分画分子量より平均分子量が大きく、且つ平均分子量が5,000〜1,000,000のイオン性高分子を圧着させて形成した分離活性層とを備えたこと特徴とする。

【0038】

さらに、本発明に係るイオン排除性能を有する分離膜モジュールは、前記分離膜を用いたこと特徴とする。

【発明の効果】

【0039】

(1)本発明に係る分離膜の製造方法によれば、UF膜の分画分子量よりも大きく、且つ平均分子量が5,000〜1,000,000のイオン性高分子を含むイオン性高分子溶液をUF膜の一次側から流入させることで、イオン性高分子が前記UF膜により阻止される。

【0040】

阻止された前記イオン性高分子は前記UF膜の一次側の膜表面上に圧着されて分離活性層となる。すなわち、イオン排除性能を有していないUF膜にイオン排除性能を付与でき、RO膜やNF膜によらずともイオン排除することができるようになる。

【0041】

さらに、UF膜が耐酸性・耐アルカリ性を有しているので、前記分離活性層に油分や界面活性剤が付着した場合でも、酸やアルカリによる処理で分離活性層を剥離することができる。したがって、油分や界面活性剤により膜の性能が低下しても分離活性層を除去及び再生させてその性能を回復させることができ、膜モジュールの取り外しおよび取り付けの交換作業もしなくても済む。

【0042】

また、UF膜の膜表面に圧着させるイオン性高分子の種類により、分離活性層の荷電を任意に変更することができる。たとえば、被処理水中にカチオン(+)型界面活性剤が含まれている場合、カチオン(+)性のイオン性高分子を用いて分離活性層を形成することにより、分離活性層への界面活性剤吸着を阻害することができる。

【0043】

分離活性層の孔径は油分や界面活性剤の分子量よりも小さいため、油分や界面活性剤が透過水に入り込むことがない。

【0044】

また、本分離膜はポリアミド系分離膜と比較して耐酸化性に優れた材質で製造されているため、市販のRO膜やNF膜では採用することができなかった酸化剤による分離膜の殺菌が行うことができる。さらに中空糸型、チューブラー型のUF膜を選定することで逆圧洗浄が可能となる。そのため、分離膜表面の汚染、スライムによる汚染に対応することができる。さらに、分離膜の製造と運転において通水させる被処理水の圧力を高圧にせずともよい。

【0045】

(2)前記UF膜を、UF膜の中でも汎用性が高く調達がしやすい分画分子量3,000〜300,000のUF膜とすることにより、簡便且つ安価に分離膜を製造することができる。

【0046】

(3)前記UF膜の一次側における前記イオン性高分子溶液を供給する圧力を一定とし、前記イオン性高分子を前記UF膜へ圧着させることにより、使用するポンプの動力を制御することなく運転を行うことができ、装置を簡略化することができる。前記圧力を0.01〜1.0MPaの間の、任意の圧力に固定して前記イオン性高分子を前記UF膜へ圧着させることにより、適した圧力下でイオン性高分子が圧着されて分離活性層が形成されるので、高い阻止率を有する分離膜が形成される。なお、イオン性高分子が圧着されるにつれて、イオン性高分子溶液のFluxは減少する。

【0047】

(4)また、前記イオン性高分子溶液を前記UF膜に透過させるFluxを一定として、前記イオン性高分子を前記UF膜へ圧着させることにより、製造初期のポンプの動力を小さくすることができ、コスト的に有利となる。

【0048】

前記イオン性高分子溶液のFluxを0.5〜20m/dの間の、任意の値に固定して前記イオン性高分子を前記UF膜へ圧着させることにより、適したFluxでイオン性高分子が圧着されて分離活性層が形成されるので、高い阻止率を有する分離膜が形成される。なお、イオン性高分子が圧着されるにつれて減少するFluxを一定に保つために、イオン性高分子を流入させる圧力を経時的に上昇させながら運転を行う。

【0049】

(5)前記イオン性高分子溶液のpHを該イオン性高分子の解離イオンの割合が少なくなるpH側へ調整してから前記イオン性高分子溶液の流入を行うことにより、非荷電状態のイオン性高分子の割合を多くして分離活性層を形成することとなり、イオン性高分子同士の荷電反発が減って、より緻密な分離活性層が形成される。このため、高い阻止率を有する分離膜が形成される。具体的には、イオン性高分子がアニオン性の場合には酸側に調整するのが好ましく、カチオン性の場合にはアルカリ側に調整するのが好ましい。

【0050】

(6)前記イオン性高分子溶液に塩を添加してから前記イオン性高分子溶液の流入を行うことにより、pH調整と同様の理由から、イオン性高分子同士の荷電反発が減って、より緻密な分離活性層が形成される。このため、高い阻止率を有する分離膜が形成される。

【0051】

(7)前記イオン性高分子溶液に添加する塩の種類は特に限定されないが、たとえば塩化カリウム、塩化ナトリウム、塩化カルシウム、塩化アンモニウムを用いることができ、これらの塩は、入手しやすく、比較的安価であり、安全である。

【0052】

(8)前記イオン性高分子がアニオン性高分子の場合、該アニオン性高分子として、ポリアクリル酸、ポリメタクリル酸、ポリビニルスルホン酸、ポリビニル酢酸、ポリグルタミン酸、ポリスチレンスルホン酸が好ましい。これらのアニオン性高分子は、入手しやすく、酸化剤により分解されにくく、比較的安価であり、安全である。これらのイオン性高分子を用いて形成された分離活性層は、アルカリとしてたとえば水酸化ナトリウムを用いた、アルカリ洗浄により容易に剥離することができる。

【0053】

また、アニオン性高分子は水中で解離し、マイナスの荷電を帯びるため、被処理水中のアニオンを荷電反発により排除する。さらに、排除されるアニオンに電気的に引きずられて被処理水中のカチオンも排除される。

【0054】

(9)前記イオン性高分子がカチオン性高分子の場合、該カチオン性高分子として、ポリアリルアミン、ポリジアリルアミン、ポリジメチルアリルアミン、ポリビニルアミン、ポリビニルピリジン、ポリエチレンイミン、ポリアクリルアミド、ポリジアリルジメチルアンモニウム、ポリビニルベンジルトリメチルアンモニウムが好ましい。これらのポリマーは、入手しやすく、酸化剤により分解されにくく、比較的安価であり、安全である。これらのイオン性高分子を用いて形成された分離活性層は、酸としてたとえば塩酸を用いた、酸洗浄により容易に剥離することができる。なお、ポリエチレンイミンは、分子鎖が直鎖状のものと分岐状のものがあるが、どちらを用いてもよい。

【0055】

また、カチオン性高分子は水中で解離し、プラスの荷電を帯びるため、被処理水中のカチオンを荷電反発により排除する。さらに水中のアニオンは排除されるカチオンに電気的に引きずられて排除される。

【0056】

(10)本発明に係る分離膜が、分画分子量が3,000〜300,000のUF膜と、このUF膜の表面に該UF膜の孔径より大きく、且つ平均分子量が5,000〜1,000,000のイオン性高分子を圧着させて形成した分離活性層とを備えることで、この分離膜がより工業排水等の被処理水の処理に適したRO膜やNF膜の代替品となる。この分離膜は阻止率が低下しても分離活性層を再形成すれば再び使用できるので、油分、界面活性剤および微生物の少なくとも1つを含む被処理水のろ過に適している。

【0057】

(11)本発明に係るイオン排除性能を有する分離膜モジュールを上記分離膜を用いたことを特徴とする分離膜モジュールとすることで、例えば設備などに新規に導入する際にはモジュールとして導入でき、その後のメンテナンス(分離活性層の剥離や再形成)は導入された設備側で行うようにすることができる。このメンテナンス自体は分離膜モジュールを交換してもできるので、メンテナンス方法の選択の幅が広がる。

【図面の簡単な説明】

【0058】

【図1】本発明に係る分離膜の製造方法を実施するためのろ過システムの一例の全体を示す概念図である。

【図2】図1の膜モジュールの断面を示す模式図である。

【図3】図2のMで示される範囲を拡大表示した図であり、UF膜へイオン性高分子を圧着させて分離活性層を形成している状態を示す。

【図4】図3で形成された分離活性層がイオンを排除している状態を示した図である。

【発明を実施するための形態】

【0059】

以下、本発明に係る分離膜の製造方法について説明する。以下に説明する実施の形態は、発明の一例を示すものであり、発明の内容を制限するものではない。

【0060】

本発明に係る分離膜の製造方法は、UF膜の分画分子量より平均分子量が大きく、且つ平均分子量が5,000〜1,000,000のイオン性高分子を含むイオン性高分子溶液をUF膜の一次側から流入させ、前記UF膜の一次側の膜表面上に前記イオン性高分子を圧着させて分離活性層を剥離可能に形成させる。

【0061】

ここで、イオン性高分子とは、アニオン(−)基やカチオン(+)基を有するイオン性のポリマーである。

【0062】

<UF膜>

UF膜は、分画分子量3,000〜300,000のものが好ましく、分画分子量10,000〜150,000であるものがさらに好ましい。これは、分画分子量10,000〜150,000のUF膜は汎用性が高く、比較的安価であることによる。

【0063】

分離活性層を形成するうえで、UF膜の分画分子量とイオン性高分子の平均分子量が適したものを選択することにより、高い阻止率の分離膜を作ることができる。

【0064】

被処理水の処理内容に基づいてイオン性高分子を選定するが、このイオン性高分子の平均分子量よりも大きな分画分子量を持つUF膜を選択すると、分離活性層の形成の際にイオン性高分子がUF膜の孔を通過してしまい分離活性層が形成されない。

【0065】

UF膜の材質としては広範な耐薬品性を有しているものが好ましく、ポリオレフィン系、ポリエーテルスルホン系、ポリスルホン系、ポリアクリロニトリル系、ポリフッ化ビニリデン(PVDF)系、ポリ塩化ビニル系、ポリ酢酸セルロース系、セラミック系のものが好ましい。

【0066】

UF膜のモジュール形態は、特に限定されないが、平膜、スパイラル型、チューブラー、中空糸モジュールとすることができ、後述の逆圧洗浄のしやすさからチューブラーまたは中空糸モジュールとするのがさらに好ましい。

【0067】

UF膜モジュールは、UF膜とハウジングから構成されていれば、どのようなものを用いてもよい。たとえば、ハウジング内に該ハウジング内の空間を仕切るようにUF膜を配置したものを用いてもよく、製造段階でハウジングとUF膜が一体となっているものを用いてもよい。

【0068】

なお、中空糸のUF膜モジュールに関しては、ハウジング内にUF膜を装填するタイプ以外のハウジングと膜が一体となっている後者のものが主流である。

【0069】

<定圧運転時の圧着用圧力>

イオン性高分子をUF膜表面に、一定の圧力で圧着させる際、圧着用圧力は、0.01〜1.0MPa、好ましくは0.05〜1.0MPaが良い。

【0070】

この圧力が低すぎる場合、分離活性層が剥離しやすくなり、イオン排除性能が低下してしまうため好ましくない。逆に高すぎる場合は、UF膜や装置を構成する配管や計器類を破損する原因となるので、UF膜および装置の耐久圧力を十分考慮する必要がある。

【0071】

なお、イオン性高分子が圧着されるにつれて、イオン性高分子溶液のFluxは減少する。

【0072】

<定流量運転時の圧着用Flux>

イオン性高分子をUF膜表面に、一定のFluxで圧着させる際の圧着用Fluxは、0.5〜20 m/d、好ましくは0.5〜10 m/dが良い。

【0073】

この圧着用Fluxが低すぎる場合、膜表面に十分なイオン性高分子が圧着せず、イオン排除性能が低下してしまうため好ましくない。逆に高すぎる場合は、UF膜や装置を構成する配管や計器類に過剰な圧力がかかる可能性があるため、好ましくない。なお、イオン性高分子が圧着されるにつれて減少するFluxを一定に保つために、前記イオン性高分子溶液を供給する圧力を経時的に上昇させながら運転を行う。

【0074】

<イオン性高分子>

分離活性層を形成させるアニオン性高分子として、ポリアクリル酸、ポリメタクリル酸、ポリビニルスルホン酸、ポリビニル酢酸、ポリグルタミン酸、ポリスチレンスルホン酸を使用するのが好ましく、ポリアクリル酸がより好ましい。

【0075】

カチオン性高分子として、ポリアリルアミン、ポリジアリルアミン、ポリジメチルアリルアミン、ポリビニルアミン、ポリビニルピリジン、ポリエチレンイミン、ポリアクリルアミド、ポリジアリルジメチルアンモニウム、ポリビニルベンジルトリメチルアンモニウムを使用するのが好ましく、ポリエチレンイミン、ポリジアリルジメチルアンモニウムがより好ましい。

【0076】

また、これらのイオン性高分子は、原料段階で対イオンを有し塩のかたちをとっているもの、たとえばポリビニルスルホン酸カリウム塩や、ポリジアリルジメチルアンモニウム塩化物塩などを用いることもできる。

【0077】

これらのイオン性高分子は、入手しやすい、酸化剤により分解されにくい、比較的安価である、安全であるといった利点があり、同様の性質を有するものであれば上記のものに限られない。

【0078】

イオン性高分子の平均分子量は、ポリマーの重合度によって異なるが、5,000〜1,000,000、好ましくは10,000〜500,000、さらに好ましくは20,000〜l00,000のものを用いるのが良い。

【0079】

この理由は、イオン性高分子の平均分子量が小さすぎる場合、用いるUF膜にもよるが、イオン性高分子がUF膜の孔を抜けてしまい、分離活性層が形成されない可能性があり、逆に、イオン性高分子の平均分子量が大きすぎる場合、UF膜に圧着させた際にイオン性高分子同士の間隙が大きくなり、ルーズな分離活性層となり十分なイオン排除性能を得られないことによる。

【0080】

<分離活性層の形成>

イオン性高分子を溶解させる溶媒として、純水を用いることが好ましいが、純水が利用できない場合は、SDI値が5以下の除濁水を用いても良い。

なお、SDI値(汚染指数)とは、膜プロセスにおける分離膜供給水の水質汚染指標としてASTM(StandardTest Method forSilt Density Indexof Water D4189−95(2002))によって規定されているSDI(SiltDensity Index)測定方法を用いて算出される値であり、以下の計算式により算出される。

【0081】

SDI=(1−T0 /T15)×100/15

T0 :孔径0.45μm、直径47mmのメンブレンフィルターに圧力206kPaで試料をろ過し、初期の試料500mlをろ過するのに要する時間(秒)

【0082】

T15:更にろ過を開始後から15分継続し、その後試料500mlをろ過するのに要する時間(秒)である。

【0083】

前記SDI値は、0〜6.66の値を示し、数値が大きいほど汚染度は大きくなる。一般に海水や下水などの原水を前処理した後の逆浸透膜への供給水のSDI値は3以上5以下とされている。

【0084】

イオン性高分子溶液のイオン性高分子の濃度は、特に限定されないが、1〜2,000mg/L、好ましくは50〜2,000mg/L、さらに好ましくは100〜1,000 mg/Lであることが良い。

【0085】

イオン性高分子溶液の濃度が1mg/Lより低い場合、UF膜へのイオン性高分子の圧着が十分に行われない。イオン性高分子溶液の濃度が2,000mg/Lより高い場合、イオン性高分子の圧着は十分に行われるが、製造された分離膜についてのFluxの低下が大きくなり、イオン性高分子のコストが余計にかかる。

【0086】

イオン性高分子溶液のpHについては、イオン性高分子の解離イオンの割合がより低減されるpHが好ましい。使用する装置を構成する配管や計器類またはUF膜の耐酸性および耐アルカリ性を考慮すると、必ずしもこのpH範囲に限られない。

【0087】

具体的に説明すると、イオン性高分子をRとした場合、RH→R−+H+というようにイオン性高分子は一定量が解離した平衡状態となっているが、この量はpHや塩濃度などの条件やそのイオン性高分子の解離しやすさによって決まる。したがって、pH調整剤によってイオン性高分子溶液のpHを調整したり、塩を添加してイオン性高分子溶液の塩濃度を調整したりすることでRHの割合を増加させることで、電荷による反発が低減されて緻密な分離活性層を形成することができる。

【0088】

イオン性高分子溶液のpHを調整するpH調整剤として、特に限定されないが、塩酸、硫酸または水酸化ナトリウムが好ましい。pH2以下の酸性、pH12以上のアルカリ性とするのが好ましいが、使用する装置を構成する配管や計器類またはUF膜の耐酸性および耐アルカリ性を考慮すると、必ずしもこの限りではない。

【0089】

イオン性高分子溶液に添加する塩の濃度としては、50〜10,000 mg/Lであることが好ましく、 500〜10,000mg/Lであることがさらに好ましい。塩の濃度が50 mg/Lより低いと、イオン性高分子の解離を阻害する効果が低くなり好ましくない。

【0090】

塩の濃度が高いほどイオン性高分子の解離を阻害することができるが、モジュール内や配管内等に残留する塩を洗浄する手間がかかるため、適正な塩の濃度となるように適量を選定する必要がある。ここで言う適量とは、使用するイオン性高分子を構成する単量体の物質量に対して、10倍〜100倍の当量を添加することである。

【0091】

添加する塩は、塩化ナトリウム、塩化アンモニウム、塩化カリウム、塩化カルシウムを用いるのが好ましく、塩化ナトリウム、塩化アンモニウムがより好ましい。これらの塩は、入手しやすい、比較的安価である、安全であるといった利点がある。

【0092】

イオン性高分子をUF膜表面に、一定の圧力で圧着させる際、分離活性層の形成されたことすなわち分離膜製造完了の指標として、分離膜製造時のイオン性高分子溶液のFluxまたはイオン性高分子の圧着時間を用いることができる。これは、形成された分離活性層によりUF膜の孔が覆われると急激にFluxが低下し、さらに分離活性層の厚さが増すにつれてさらにFluxが減少していくことによる。

【0093】

分離膜製造完了の指標としてFluxを用いる場合、イオン性高分子溶液のFluxが、UF膜の純水Fluxの5〜70%、好ましくは5〜50%となるまでイオン性高分子の圧着を続けるのが良い。

【0094】

また、分離膜製造完了の指標として時間を用いる場合、イオン性高分子の圧着時間を10分(min)〜10時間(h)、好ましくは20分(min)〜5 時間(h)とするのが良い。

【0095】

イオン性高分子の圧着時間がこの10分(min)より短い場合、UF膜へのイオン性高分子の圧着が十分に行われない。逆にイオン性高分子の圧着時間が5 時間(h)より長い場合、上述したようにFluxの低下が大きくなるうえ、余計な運転コストがかかるため好ましくない。

【0096】

分離膜製造完了時における分離膜のFluxもしくはイオン性高分子の圧着時間を任意の値に設定することで、製造した分離膜の性能を、必要な処理水質に見合ったものにすることができる。この場合、例えば分離活性層を形成する過程で変化するFluxのいくつかの段階で分離活性層の形成を終了させ、それら分離膜の純水Fluxやイオン排除性能を調べておくことで、目的とする分離膜を形成が比較的簡単となる。

【0097】

さらに、イオン性高分子をUF膜表面に、一定のFluxで圧着させる際、分離活性層の形成されたことすなわち分離膜製造完了の指標として、分離膜製造時のイオン性高分子溶液(一次側)の圧力またはイオン性高分子の圧着時間を用いることができる。これは、形成された分離活性層によりUF膜の孔が覆われるにつれてFluxが減少する中、圧力を徐々に高めることによってFluxを一定にすることによる。

【0098】

分離膜製造完了の指標として圧力を用いる場合、UF膜にかかる圧力が、イオン性高分子溶液が分離膜モジュールのUF膜を最初に通過するときの運転開始時の圧力の1.4〜20倍、好ましくは2.0〜20倍となるまでイオン性高分子の圧着を続けるのが良い。

【0099】

また、分離膜製造完了の指標として時間を用いる場合、イオン性高分子の圧着時間を10分(min)〜10時間(h)、好ましくは20分(min)〜5 時間(h)とするのが良い。

【0100】

イオン性高分子の圧着時間がこの10分(min)より短い場合、UF膜へのイオン性高分子の圧着が十分に行われない。逆にイオン性高分子の圧着時間が5 時間(h)より長い場合、上述したように圧力が上昇し、UF膜や装置を構成する配管や計器類に過剰な圧力がかかる可能性があるため、好ましくない。

【0101】

分離膜製造完了時の圧力もしくはイオン性高分子の圧着時間を任意の値に設定することで、製造した分離膜の性能を、必要な処理水質に見合ったものにすることができる。この場合、例えば分離活性層を形成する過程で変化する圧力のいくつかの段階で分離活性層の形成を終了させ、それら分離膜の純水Fluxやイオン排除性能を調べておくことで、目的とする分離膜を形成が比較的簡単となる。

<被処理水の処理>

【0102】

本発明により製造された分離膜が処理対象とする被処理水は、特に限定されないが、油分、界面活性剤および微生物の少なくとも一つを含む被処理水の処理に適している。また、既存ROの代替として純水製造等にも用いることもできる。

【0103】

本発明により製造された分離膜のFluxは、0.5〜20m/(d・MPa)であることが好ましく、0.5〜10m/(d・MPa)であることがより好ましい。

【0104】

このFluxが小さすぎる場合、必要な処理水量を得るための運転コストが増大する。逆にFluxが大きすぎる場合、UF膜表面にイオン性高分子が十分に圧着していない可能性がある。この場合、分離膜は十分なイオン排除性能を発揮することができない。

【0105】

分離活性層形成後のUF膜は、純水で十分洗浄するのが好ましい。洗争せずにUF膜に被処理水を通水すると、UF膜表面に緩やかに堆積したイオン性高分子が剥離し、被処理水中に混入してしまうため好ましくない。被処理水を供給する供給圧は0.1〜1.0MPa、好ましくは0.5〜1.0 MPaが良い。

【0106】

<分離活性層の剥離>

分離活性層を意図的に剥離させる方法として、薬液(酸やアルカリ等)により分離膜を処理して剥離させる薬品処理が好ましい。薬品処理に用いる薬品は、イオン性高分子としてアニオン性のものを用いた場合、水酸化ナトリウムが好ましい。カチオン性のものを用いた場合、塩酸、硫酸、シュウ酸、クエン酸が好ましい。

【0107】

薬品処理の際のpHは、塩酸、硫酸、シュウ酸、クエン酸を用いた場合はpH2以下、水酸化ナトリウムを用いた場合はpH12以上とするのが好ましいが、使用する装置を構成する配管や計器類またはUF膜の耐酸性および耐アルカリ性を考慮すると、必ずしもこの限りではない。分離活性層を意図的に剥離した後、上述の通りにして再び分離活性層を形成することが出来る。

【0108】

pH2またはpH12を基準とするのは、分離活性層がアニオン性高分子である場合、基本的に薬液をpH12以上のアルカリ側に振ることで、分離活性層を剥離させることができ、逆にカチオン性高分子の場合、基本的に薬液をpH2以下の酸側に振ることで、分離活性層を剥離させることができることによる。

【0109】

分離活性層の剥離・再形成のプロセスは、実際使用している通水装置の中で実施しても良いし(オンサイト処理)、一度工場等に持ち帰る等、通水装置とは別の場所で実施しても良い(オフサイト処理)。

【0110】

オンサイト処理の場合には、分離膜を用いたろ過処理(分離膜の運転)に使用されている通水装置をそのまま用いても良いし、多くの場合併設される薬品洗浄装置を用いても良い。

【0111】

以下、図面を参照しながら、本発明に係る分離膜の製造方法を実施するためのろ過システムの一例について説明する。

【0112】

図1〜図4には膜モジュールとして、流入口が形成されたハウジング内に該ハウジング内の空間を仕切るように中空糸状のUF膜を配置した膜モジュールを用いた例が示されており、たとえば、中空糸膜モジュールとして一般的に用いられる、UF膜とハウジングが一体となっているタイプのような、他のモジュール形態をとる例については自明であるので省略した。

【0113】

図1は、分離膜の製造方法を実施できるろ過システムの一例を示し、このろ過システム1は、被処理水中を所定の分画分子量で分画するいわゆる限外ろ過処理をおこなうものである。なお、図1において圧力計、流量計、弁、pHメータなどは適宜省略してある。

【0114】

このろ過システム1は、図1に示すように、ハウジング6とUF膜4とを有し限外ろ過を行う膜モジュール5と、膜モジュール5の一次側(図1および図2において下側)に接続された供給用の配管Aと、この配管Aに設けられ膜モジュール5に所定の供給圧(圧着用圧力)で被処理水を供給することができるポンプ7と、膜モジュール5(図1および図2において上側)に接続され膜モジュール5で濃縮された被処理水を再び供給側へ循環させるための配管Bおよび配管Cと、UF膜4を透過した透過水を回収するための配管Dと、配管Dを介して所定圧で膜モジュール5へ逆方向に液を供給してUF膜4の二次側から一次側(図2〜図4参照)へと透過させることができるポンプ8等とから構成されている。

【0115】

符号T1は、膜モジュール5へ供給される被処理水や純水を貯留するためのタンクである。このタンクT1の下部には、弁10を有する排水管Jが接続されており弁10の開度調整によりタンクT1内の液を排水できるようになっている。

【0116】

符号T2は、膜モジュール5で回収された透過水を貯留するためのタンクであり、配管Dの後端に接続されている。タンクT2の下部には配管Iが設けられ透過水出口となっている。また、このタンクT2には後述の逆圧洗浄を行うための配管Fが接続され、この配管Fにはポンプ8が設けられている。配管Fは配管Dと配管Eに接続されており、この配管EはタンクT1に接続されている。

【0117】

図1に示すポンプ7,8は、被処理水、イオン性高分子溶液や洗浄用の処理水の圧力を少なくとも0.01〜1.0MPaの圧まで高めることができるものである。図1に示す符号9、19は圧力調節弁、符号15は流量調節弁、符号10〜14、16〜18はボール弁を表している。これらの弁やポンプによって被処理水、イオン性高分子溶液や洗浄用の処理水の流圧や流量の調整ができるようになっている。

【0118】

図1および図2に示すように、膜モジュール5のハウジング6には流入口6aと流出口6bとが形成されており、該ハウジング6内にはこの流入口6aと流出口6bにそれぞれ入口4aと出口4bが連通されたUF膜4が複数並設されている。

【0119】

<分離活性層の形成>

以下、ろ過システム1を用いた分離活性層2の形成を説明する。

【0120】

(洗浄工程)

UF膜4の一次側の膜表面に分離活性層2を形成する前に、不純物を取り除くための洗浄をおこなう。この洗浄には、純水を用いることが好ましいが、純水が利用できない場合は、SDI値が5以下の除濁水を用いても良い。

【0121】

ハウジング6内にUF膜4を装填後、弁10、11を閉とし、タンクT1に純水または除濁水を十分量入れ、弁9、11〜14を開、弁15〜19を閉とし、ポンプ7を起動する。この圧力がかからない状態でしばらくUF膜4に純水または除濁水を流通させる。なお、本実施の形態でいう圧力がかからない状態とは、透過水がほとんど得られない程度の低圧の状態を言う。

【0122】

純水または除濁水の一部はUF膜4を透過し、残りは配管B、Cを通じてタンクT1に戻る。UF膜4を透過した純水または除濁水は配管D,Eを通ってタンクT1に戻る。この処理によって、配管A〜E、UF膜4,ハウジング6内が洗浄される。所定時間経過後にポンプ7を停止し、洗浄を終了する。

【0123】

(製膜工程)

次に製膜工程について説明する。まず、UF膜4に圧着させるイオン性高分子3を上記した所定の濃度で溶解させたイオン性高分子溶液を準備する。弁10を開にして洗浄工程で使用した純水または除濁水をタンクT1から除去する。その後、再び弁10を閉とし、イオン性高分子溶液を供給水入口HからタンクT1に十分量入れる。

【0124】

ここで、イオン性高分子溶液のpHを酸側に調整する場合は塩酸をタンクT1へ添加して上記した所定のpHとする。同様にイオン性高分子溶液のpHをアルカリ側に調整する場合は水酸化ナトリウムを添加して上記した所定のpHとする。イオン性高分子溶液に塩を添加する場合は、上述したように各種塩を添加し所定の塩濃度とする。

【0125】

その後、弁9,11〜14を開とし、弁15〜19を閉としてポンプ7を起動させてイオン性高分子溶液をハウジング6内にその流入口6aから流入させる。ここで、弁9の開度とポンプ7の供給圧を調節することで、流入口6aにおける流入圧を上記所定の圧着用圧力とする。これにより、所定圧下で分離活性層が形成されることとなる。

【0126】

この後、時間経過に伴い、図3に示すように、溶液中のイオン性高分子3がUF膜4の一次側の膜表面4cに圧着されていき、図4に示すように分離活性層2が形成される。なお、図3に示したイオン性高分子3は、荷電についての表示が省略されているが、カチオン性又はアニオン性のイオン性高分子である。

【0127】

図3や図4では分離活性層2を1層のみ設ける内容が示されているが、2層以上としてもよく、例えばカチオン性のイオン性高分子により第1層を設け、アニオン性のイオン性高分子により第2層を設けて2層構造としてもよい。

【0128】

イオン性高分子溶液を通水しているときのFluxまたは圧力が上記所定の条件となった後、ポンプ7を停止して、分離活性層2の形成を終了する。

【0129】

分離活性層2の形成が終了したら、弁10を開としタンクT1内のイオン性高分子溶液を除去してタンクT1を純水や除濁水で十分に洗浄する。

【0130】

(再洗浄工程)

分離活性層2を形成した後に再び洗浄工程を行う。分離活性層2の形成後に分離膜2Aを再洗争せずに分離膜2Aに被処理水を流通させると、UF膜4の表面上に緩やかに堆積したイオン性高分子3が剥離して被処理水中に混入してしまうため、洗浄工程を行う必要がある。洗浄工程では分離膜2Aを純水や除濁水で十分洗浄するのが好ましい。

【0131】

再洗浄は、まず弁10を閉としタンクT1に十分な純水または除濁水を入れる。そして、弁9、11〜14を開、弁15〜19を閉として、ポンプ7を起動する。その後、圧力がかからない状態でしばらく通水する。所定時間経過後にポンプ7を停止して再洗浄を終了する。これにより、膜表面に存在する余分なイオン性高分子等が除去される。

【0132】

<被処理水のろ過>

続いて、製膜工程で製造した本分離膜2Aを用いた被処理水の処理手順を説明する。

まず、弁10を開として再洗浄に用いたタンクT1内の純水等を除去して再び閉とし、供給水入口HからタンクT1へ被処理水の供給を開始する。

【0133】

次に弁11〜13、16を開、弁14、17〜19を閉とし、弁9をやや開とする。そして、弁15を通過する濃縮された被処理水が所定の流量となるように弁15の開度を調整する。その後、ポンプ7を起動させて膜モジュール(分離膜モジュール)5に被処理水を供給する。

【0134】

このとき、供給圧が0.01〜1.0MPa、好ましくは0.05〜1.0 MPaとなるように弁9の開度やポンプ7の供給圧を調整する。この状態で被処理水の供給を継続させることで、被処理水が連続的に処理されていく。

【0135】

図1〜4に示すように、被処理水の一部が分離膜2Aを透過する事によって、イオン排除された透過水がタンクT2に貯留される。一方、分離膜2Aを透過しなかった濃縮水は、一部が配管Kを通じて排出口から排出され、残りはタンクT1に戻る。

【0136】

連続的に処理している間は、上述したように濃縮水と透過水が排出されていくことからタンクT1、配管A、膜モジュール5および配管B,Cを循環する被処理水の液量が減っていくため、供給水入口Hからの被処理水の供給量を調節して、その減っていく液量を供給水入口Hから注ぎ足すようにする。

【0137】

タンクT1またはタンクT1と弁11の間に薬注ポンプなどの酸化剤添加手段を設け、連続処理時に被処理水に酸化剤を添加してもよい。

【0138】

この添加により微生物がUF膜4や分離活性層2の表面に集合して粘性の高い物質となるいわゆるスライムの発生を予防できる。使用する酸化剤には、次亜塩素酸ナトリウム、過酸化水素水が好ましく、入手のしやすさから次亜塩素酸ナトリウムがより好ましい。

【0139】

添加する酸化剤の濃度は0.5〜10 mg/Lが好ましく、0.5〜5 mg/Lがより好ましく、0.5〜2 mg/Lがさらに好ましい。酸化剤の濃度が低い場合、十分な殺菌効果が得られない。過剰量の酸化剤を添加することは、薬品コストの増大に繋がるため、好ましくない。添加方法として、薬注ポンプを連続運転もしくは間欠運転することが好ましい。

【0140】

<逆圧洗浄>

続いて、以下に図1に示したろ過システム1にて、本分離膜2Aに対して行う逆圧洗浄の方法を説明する。この逆圧洗浄により分離膜2Aの二次側から一次側(図2,3参照)へ水や処理液が逆流して分離膜2Aから汚れや詰まりの原因物質がある程度除去され、Fluxが低下している場合はある程度回復する。

【0141】

逆圧洗浄は、まず、弁17、18を開、弁9〜16を閉とし、弁19を所定の圧力になるよう開とする。そして、ポンプ8を起動させて膜モジュール5の二次側から一次側(図2の網掛け矢印の方向、図3,4において右側から左側)へ逆圧洗浄用の処理水(分離膜を透過した透過水等)を供給する。また、この逆圧洗浄用の処理水には、上記と同様の方法で、タンクT2と弁17の間に酸化剤添加手段を設け、次亜塩素酸ナトリウムを添加してもよい。

【0142】

これによって、タンクT2内の逆圧洗浄用の処理水がタンクT2から配管Fおよび配管Dを介して膜モジュール5へ供給され、図2の網掛け矢印が示す方向に処理水が送られて分離膜2Aの逆圧洗浄が行われる。

【0143】

逆圧洗浄する際のFluxは、被処理水を処理する際のFluxの1〜5倍が好ましく、1.5〜3倍がより好ましい。逆圧洗浄をする際のFluxが小さすぎる場合、十分な洗浄効果が得られない。このFluxが大きすぎる場合、UF膜4にかかる負荷が大きくなり、UF膜4が破断する虞がある。運転終了後、ポンプ8を停止する。

【0144】

<分離活性層の剥離>

続いて、以下図1に示したろ過システム1にて、分離膜2Aにおける、分離活性層2の剥離を説明する。

【0145】

この剥離により、逆圧洗浄によっても除去できない油分や界面活性剤を除去できる。

【0146】

タンクT1,T2、配管Aや膜モジュール5内に被処理水等が残留している場合、剥離に先立って上述の洗浄工程に従って純水や除濁水を用いて十分洗浄しておくことが好ましい。

【0147】

剥離は、まず、弁10を閉とし、タンクT1に分離活性層2を剥離させるための上記薬液(酸やアルカリ等)を入れる。その後、弁9、11〜14を開、弁15〜19を閉とし、ポンプ7を起動する。圧力がかからない状態でしばらく通水すると薬液によって分離活性層2が剥離される。所定時間経過後、ポンプ7を停止し、弁10を開としタンクT1内の薬液を除去する。

【0148】

タンクT1を水で十分に洗浄し、弁10を閉とし、タンクT1に水を入れる。弁9、11〜14を開、弁15〜19を閉とする。そして、ポンプ7を起動し、圧力がかからない状態でしばらく通水させる。運転終了後、ポンプ7を停止する。

【0149】

なお、剥離処理は分離活性層2と薬液が接触さえしていれば良い。薬液を膜モジュール5へ通水した後にポンプ7を停止することで薬液との接触状態を保持しても良く、分離膜をハウジング6から取り出し、薬液槽に浸漬させても良い。

【0150】

<分離活性層の再形成>

次に、弁10を開とし、タンクT1の水を捨てた後、再び弁10を閉とし、前記製膜工程と同様の手順で分離膜を再形成させる。分離活性層2を剥離した後に、再度分離活性層2を形成することで、分離膜2Aを初期の性能に戻すことができる。

【実施例】

【0151】

次に実施例を挙げて本発明を更に具体的に説明するが、これは単に例示であって、本発明を制限するものではない。

イオン性高分子をUF膜表面に圧着させ、分離活性層を形成させて分離膜を製造し、分離膜の性能評価を行った。

【0152】

[実施例1]

UF膜として、UF膜(日東電工社製NTU-2120、ポリオレフィン系、分画分子量20,000)の平膜を用いた。イオン性高分子として、アニオン性のポリアクリル酸(シグマアルドリッチ社製、平均分子量100,000)を用いた。ポリアクリル酸を純水に溶解させて濃度を1,000 mg/Lとし、これをイオン性高分子溶液とした。

【0153】

UF膜を平膜セルに設置して膜モジュールの準備と設置を行い、ポンプによってイオン性高分子溶液を膜モジュールへ5 時間(h)供給することでUF膜表面に分離活性層を形成した。このときのイオン性高分子溶液の供給圧(圧着用圧力)は0.5 MPa、液温は25℃とした。イオン性高分子溶液の通水後、純水を用いて配管内や膜モジュール内を洗浄した。

【0154】

1価イオンとしての塩化ナトリウム(関東化学社製)を塩濃度100 mg/Lとなるように純水に溶解させ1価イオンの阻止率を測定するための水溶液を調製した。同様に、2価イオンとしての硫酸ナトリウム(関東化学社製)を塩濃度100 mg/Lとなるように純水に溶解させ2価イオンの阻止率を測定するための水溶液を調製した。2種類の水溶液をそれぞれ別々に分離膜に通水し、製造した分離膜について2価イオンと1価イオンの阻止率[%]とそのときの純水Flux[m/(d・MPa)]を測定した(表1参照)。それぞれの通水の間は純水等で洗浄工程を行った。

【0155】

これらイオン阻止率は、透過する前の被処理水の導電率と透過した後の透過水の導電率に基づいて求めた(表1参照)。

【0156】

続いて、機械油(エーゼット社製AZ水溶性切削油)を濃度50 mg/Lとなるように純水に分散させ、油分の阻止率を測定するための分散液を調製した。同様に、界面活性剤としてアニオン型界面活性剤(第一工業製薬社製ネオゲンS-20F)を濃度50 mg/Lとなるように純水に溶解させ、アニオン型界面活性剤の阻止率を測定するための水溶液を調製した。調製した2種類の液をそれぞれ別々に分離膜に通水し、製造した分離膜について油分とアニオン型界面活性剤の阻止率[%]をそれぞれ測定した(表2参照)。それぞれの通水の間は純水等で上記洗浄工程を行った。

【0157】

油分とアニオン型界面活性剤の阻止率[%]は、透過する前の被処理水の全有機炭素量(TOC)と、透過した後の透過水のTOCに基づいてそれぞれ求めた(表2参照)。

【0158】

[実施例2]

実施例1のイオン性高分子として用いたポリアクリル酸の代わりに、実施例2ではアニオン性のポリビニルスルホン酸 (シグマアルドリッチ社製、平均分子量50,000)を用いた。それ以外は実施例1と同様にして分離活性層の形成、分離膜の洗浄および上記各阻止率と純水Fluxの測定を行った(表1,2参照)。

【0159】

[実施例3,4]

実施例1のイオン性高分子として用いたポリアクリル酸の代わりに、実施例3ではカチオン性のポリエチレンイミン(関東化学社製、平均分子量50,000)、実施例4ではカチオン性のポリジアリルジメチルアンモニウム (シグマアルドリッチ社製、平均分子量100,000)を用い、それ以外は実施例1と同様にして分離活性層の形成および洗浄を行った。また、各阻止率と純水Fluxの測定等については、2価イオンとして塩化カルシウム(関東化学社製)を用い、界面活性剤としてカチオン型界面活性剤(第一工業製薬社製カチオーゲン)を用いた以外は実施例1と同様にして行った(表1,2参照)。

【0160】

[比較例1]

比較例1では分離活性層を形成せず、それ以外は実施例1と同様にして洗浄および各阻止率と純水Fluxの測定を行った(表1,2参照)。

【0161】

[比較例2]

実施例1のイオン性高分子として用いたポリアクリル酸の代わりに、非イオン性高分子であるポリエチレングリコール(和光純薬社製、平均分子量200,000)を用いた。それ以外は実施例1と同様にして分離活性層の形成、分離膜の洗浄およびイオン阻止率と純水Fluxの測定を行った(表1参照)。

【0162】

【表1】

【0163】

【表2】

【0164】

イオン性高分子をUF膜表面に圧着させ分離活性層とすることでUF膜にイオン排除性能および油分、界面活性剤阻止性能を付与できた(実施例1〜4)。UF膜のみの場合では、イオン排除性能および油分、界面活性剤阻止性能を持たないため阻止率は0であった(比較例1)。

【0165】

特にポリアクリル酸、ポリエチレンイミンを用いて分離活性層を形成した場合では優れたイオン排除性能を示した(実施例1,3)。また、ポリアクリル酸、ポリビニルスルホン酸ナトリウム塩、ポリエチレンイミン、ポリジアリルジメチルアンモニウムを用いたいずれの場合も優れた油分、界面活性剤阻止性能を示した(実施例1〜4)。油分や界面活性剤の分子量は分離活性層の孔径よりも大きいため、分離活性層によって油分や界面活性剤が阻止され、界面活性剤については荷電反発によっても阻止される。

【0166】

UF膜表面に非イオン性のポリエチレングリコール(PEG)を圧着させた場合では、PEGが非イオン性であるためUF膜表面上に形成されたPEGの層は被処理液中のイオンとの間で荷電反発を起こさず、純水Fluxは減少したもののイオン排除性能は示さなかった(比較例2)。

【0167】

[実施例5,6]

実施例5,6では、UF膜表面に圧着させるイオン性高分子の平均分子量を各実施例で変化させ、各分離膜の性能評価を行った。

【0168】

UF膜には、UF膜(日東電工社製NTU-3150、ポリスルホン系、分画分子量50,000)の平膜を用いた。実施例5では平均分子量100,000のポリアクリル酸を純水に溶解させ濃度500mg/Lとし、これをイオン性高分子溶液とした。一方、実施例6では平均分子量1,000,000のポリアクリル酸(和光純薬社製)を純水に溶解させ濃度500mg/Lとし、これをイオン性高分子溶液とした。

【0169】

その後、平膜の膜モジュールを設置し、ポンプによってイオン性高分子溶液を膜モジュールへ1時間(h)供給し、分離膜を製造した。このときのイオン性高分子溶液の供給圧(圧着用圧力)は0.2 MPa、液温は25℃とした。イオン性高分子溶液を通水後、純水を用いて配管や膜モジュール内を洗浄した。

【0170】

各分離膜のイオン阻止率と純水Fluxの測定については、変更点として塩化ナトリウムを塩濃度500 mg/Lとしたこと、硫酸ナトリウムを塩濃度500 mg/Lとして用いたこと以外は実施例1と同様にした(表3参照)。

【0171】

[比較例3,4]

実施例5で用いたポリアクリル酸の代わりに、比較例3では分子量1,800のポリアクリル酸(ポリサイエンス社製)を用い、比較例4では分子量4,000,000のポリアクリル酸(ポリサイエンス社製)を用いた。それ以外は実施例5と同様にして分離活性層の形成、分離膜の洗浄、イオン阻止率と純水Fluxの測定を行った(表3参照)。

【0172】

【表3】

【0173】

平均分子量1,800のポリアクリル酸を用いた場合では、UF膜のみの比較例1のように、純水Fluxは低下せずイオン排除性能を示さなかった(比較例3)。これは、用いたポリアクリル酸の分子量が1,800でUF膜の分画分子量50,000より小さいために、ポリアクリル酸がUF膜により阻止されずUF膜表面にイオン性高分子が圧着されないため、分離活性層が形成されなかったことによる。

【0174】

逆にUF膜の分画分子量よりも大きい分子量のポリアクリル酸は、UF膜により阻止されるため、UF膜表面にイオン性高分子が圧着されて分離活性層が形成され、UF膜にイオン排除性能が付与された(実施例5,6および比較例4)。

【0175】

しかし、平均分子量4,000,000のポリアクリル酸を用いた場合では、得られるイオン排除性能が不十分であった(比較例4)。これは、ポリアクリル酸の分子量が大きすぎる場合、ポリアクリル酸をUF膜表面に圧着させた際にポリアクリル酸の分子同士の間に間隙ができるため、ルーズな分離活性層となることによる。

【0176】

[実施例7〜10]

実施例7〜10では、UF膜表面に圧着させるポリアクリル酸の平均分子量を各実施例で変化させ、各分離膜の性能評価を行った。

【0177】

UF膜として、UF膜(旭化成ケミカルズ社製SEP-1013、ポリスルホン系、分画分子量3,000)の中空糸膜を用い、平均分子量5,000、25,000、100,000、1,000,000のポリアクリル酸(平均分子量5,000、25,000のものは、ともに和光純薬社製)を用いて分離活性層の形成を行った(実施例7〜10)。それ以外の製膜条件や性能評価条件等は、実施例5と同様とした(表4参照)。

【0178】

[比較例5,6]

比較例5,6では、ポリアクリル酸の分子量をそれぞれ、1,800、4,000,000とし、それ以外の製膜条件や性能評価条件等は、実施例5と同様とした(表4参照)。

【0179】

【表4】

【0180】

実施例7〜10の純水Fluxとイオン阻止率は、実施例5,6と同様の傾向を示した。これは、イオン性高分子はUF膜の材質やモジュール形態に拘りなくUF膜の表面へ圧着され、UF膜の材質がイオン排除性能に与える影響はほとんどないことによる。

【0181】

分画分子量3,000のポリスルホン系のUF膜に対してポリアクリル酸の平均分子量5,000〜1,000,000と変化させた結果、平均分子量が大きいほどイオン阻止率が低下したが、高い純水Fluxとなった(実施例7〜10)。これはイオン性高分子の平均分子量の違いにより分離活性層の緻密さが異なることによる。

【0182】

一方、平均分子量1,800、4,000,000のポリアクリル酸を用いて分離膜を製造した場合には、平膜の際(表3と表4の対比参照)と同様の純水Fluxとイオン阻止率の傾向となった(比較例5,6)。

【0183】

[実施例11]

実施例11では、UF膜として、実施例7〜10とは異なるUF膜(東洋紡社製、ポリエーテルスルホン系、分画分子量150,000)の中空糸膜を用い、イオン性高分子として平均分子量1,000,000のポリアクリル酸を用いて分離活性層の形成を行った。それ以外の製膜条件や性能評価条件等は、実施例5と同様とした(表5参照)。

【0184】

【表5】

【0185】

この実施例11は高いイオン阻止率であるのにもかかわらず純水Fluxも高く、実施例の中でも特に優れたイオン排除性能を示した。実施例11について用いたポリエーテルスルホン系のUF膜は分画分子量150,000で、使用したポリアクリル酸の平均分子量1,000,000より7倍程度小さい。これら分画分子量と平均分子量の少なくとも一方を変化させればさらに良い結果が得られる可能性がある。

【0186】

また、同じ平均分子量1,000,000のポリアクリル酸を圧着させた場合でも、分画分子量3,000のポリスルホン酸系のUF膜を用いた実施例10と比べ、分画分子量150,000のポリエチレンスルホン酸系のUF膜を用いた実施例11ではイオン阻止率、純水Fluxがより高い値を示した。

【0187】

上述のようにUF膜の材質が分離膜のイオン排除性能へ与える影響は少ないことから、用いるUF膜の分画分子量に関して、被処理液に基づいて選定したイオン性高分子との最適な条件を調べておくことが望ましい。

【0188】

[実施例12〜16]

実施例12〜16では、イオン性高分子をUF膜表面に、一定の圧力で圧着させる際、イオン性高分子溶液の供給圧(圧着用圧力)を各実施例で0.01、0.1、0.5、0.8、1.0MPaと変化させ、UF膜表面にそれぞれ異なる圧力条件下でイオン性高分子を圧着させて分離活性層を形成し、製造された各分離膜について実施例5と同様に性能評価を行った。

【0189】

UF膜として、UF膜(旭化成ケミカルズ社製AHP-1010、ポリアクリロニトリル系、分画分子量50,000)の中空糸膜を用いた。平均分子量60,000のポリエチレンイミン(日本触媒社製)を純水に溶解させて濃度1,000 mg/Lとし、これをイオン性高分子溶液とした。

【0190】

中空糸の膜モジュールを設置し、ポンプによってイオン性高分子溶液を膜モジュールへ3時間(h)供給し、分離膜を製造した。このときのイオン性高分子溶液の供給圧(圧着用圧力)は0.01、0.1、0.5、0.8、1.0MPa(順に実施例12〜16)、液温は25℃とした。イオン性高分子溶液を通水後、純水を用いて配管内や膜モジュール内を洗浄した。

【0191】

各分離膜のイオン阻止率と純水Fluxの測定については、2価イオンとして塩化マグネシウム(関東化学社製)を塩濃度100 mg/Lとして用いた以外は、1価イオンとして塩化ナトリウムを塩濃度100 mg/Lとする等、実施例1と同様にした(表6参照)。

【0192】

[比較例7,8]

イオン性高分子を圧着させる圧着用圧力を0.005MPa(比較例7)、1.5MPa(比較例8)として、分離活性層の形成を行った。それ以外は実施例12と同様とした(表6参照)。

【0193】

【表6】

【0194】

これらの例の中では、イオン性高分子を圧着させる圧着用圧力を0.01MPaとした場合において、2価イオン(マグネシウムイオン)のイオン阻止率が75%以上を示すととともに比較的高い純水Fluxを示した(実施例12)。

【0195】

イオン性高分子を圧着させる圧着用圧力を大きくしていくことで、純水Fluxが低下していくがイオン排除性能は向上した(実施例13〜16、比較例8)。これは、圧着用圧力を大きくすればするほどUF膜の表面にイオン性高分子がより強く圧着され、その分緻密な分離活性層が形成されることによる。

【0196】

圧着用圧力を1.0MPaを超える圧力に設定することで高いイオン排除性能を得ることができるが(比較例8)、純水Fluxが大幅に低下してしまうため実用的ではない。逆に、圧着用圧力を0.005MPaとすると、2価イオン(マグネシウムイオン)のイオン阻止率は20%まで低下した(比較例7)。これは圧着用圧力が低すぎるため、イオン性高分子が十分に圧着しなかったことによる。

【0197】

[実施例17〜21]

実施例17〜21では、実施例12〜16と同じUF膜(旭化成ケミカルズ社製AHP-1010、ポリアクリロニトリル系、分画分子量50,000、中空糸膜)とイオン性高分子(ポリエチレンイミン)を用いた。

実施例17〜21の各実施例で、圧着する際のイオン性高分子溶液のFluxをそれぞれ0.5、1.0、5.0、10、20 m/dとするとともに、圧着する際のイオン性高分子溶液のFluxを一定に維持して分離活性層を形成し、製造された各分離膜について同様に性能評価を行った。

【0198】

中空糸の膜モジュールを設置し、ポンプによってイオン性高分子溶液を膜モジュールへ5時間(h)供給し、分離膜を製造した。このときのイオン性高分子溶液のFluxは0.5、1.0、5.0、10、20m/dとし、(順に実施例17〜21)、液温は25℃とした。イオン性高分子溶液を通水後、純水を用いて配管内や膜モジュール内を洗浄した。

【0199】

各分離膜のイオン阻止率と純水Fluxの測定については、実施例12〜16と同様にした(表7参照)。

【0200】

[比較例9,10]

イオン性高分子を圧着させる際の純水Fluxを、0.1m/d(比較例7)、25 m/d(比較例8)として、分離活性層の形成を行った。それ以外は実施例17と同様とした(表7参照)。

【表7】

【0201】

圧着用Fluxを一定とし、その値を0.5m/dとして分離活性層を形成させた場合、2価イオン(マグネシウムイオン)のイオン阻止率が70%以上を示すととともに、比較的高い純水Fluxを示した(実施例17)。

【0202】

圧着用Fluxを大きくしていくことで、製造された分離膜の純水Fluxは低下したが、イオン排除性能は向上した(実施例18〜20)。これは、圧着用Fluxを大きくしたことにより、UF膜の表面に圧着するイオン性高分子の量が増え、緻密な分離活性層が形成されたことによる。

【0203】

圧着用Fluxを25m/dとしてイオン性高分子を圧着させた場合(比較例9)、イオン排除性能は高いが、製造された分離膜の純水Fluxが大幅に低下してしまうので、現実的ではない。逆に、圧着用Fluxを0.1m/dとすると、2価イオン(マグネシウムイオン)のイオン阻止率は15%まで低下した(比較例9)。これは圧着用Fluxが小さすぎるため、イオン性高分子が十分に圧着しなかったことによる。

【0204】

[実施例22,23]

実施例22ではイオン性高分子溶液のpH調整、実施例23ではイオン性高分子溶液への塩添加を行って分離活性層を形成し、製造された各分離膜の性能評価やイオン阻止率の測定を行った。

【0205】

UF膜として、UF膜(ダイセンメンブレン社製FUY-03A1、ポリアクリロニトリル系、分画分子量30,000)の中空糸膜を用いた。イオン性高分子として、ポリジアリルジメチルアンモニウム (平均分子量100,000)を用いた。

【0206】

ポリジアリルジメチルアンモニウムを純水に溶解させ、濃度を100 mg/Lとし、特にpH調整や塩の添加を行わず、これを試験溶液X0とした。この試験溶液X0に水酸化ナトリウムを加えpH=12としたものを、試験溶液X1とした。さらに試験溶液X0に塩化ナトリウムを400 mg/Lとなるように加えたものを、試験溶液X2とした。

【0207】

中空糸の膜モジュールを設置し、ポンプによってイオン性高分子溶液である試験溶液X1,X2を膜モジュールへ2時間(h)供給し、それぞれ分離膜を製造した(実施例22,実施例23)。このときの供給圧(圧着用圧力)は0.5 MPa、液温は25℃とした。イオン性高分子溶液を通水後、純水を用いて配管内や膜モジュール内を洗浄した。

【0208】

各分離膜のイオン阻止率と純水Fluxの測定については、2価イオンとして塩化カルシウムを塩濃度100 mg/Lとして用いた以外は、1価イオンとして塩化ナトリウムを塩濃度100 mg/Lとする等、実施例1と同様にした(表8参照)。

【0209】

[実施例24]

pH調整も塩添加もしていない試験溶液X0をイオン性高分子溶液として用いて分離活性層の形成を行った。それ以外は実施例22と同様とした(表8参照)。

【0210】

[比較例11]

試験溶液X0に塩酸を加えてpH=2に調整したものを試験溶液X3とした。試験溶液X3をイオン性高分子溶液として用いて分離活性層の形成を行った。それ以外は実施例22と同様とした(表8参照)。

【0211】

【表8】

【0212】

イオン性高分子としてポリジアリルジメチルアンモニウムを用いているため、pHを調整しなくても十分なイオン排除性能が得られるが(実施例24)、イオン性高分子溶液のpHを12に調整することで、イオン排除性能が大幅に増加することが分かった(実施例22)。また、イオン性高分子溶液に塩化ナトリウムを添加した場合もイオン排除性能が向上した(実施例23)。イオン性高分子溶液のpHを2に調整した場合では、分離膜のイオン排除性能が低下した(比較例11)。これは、pHを酸側にすることでポリジアリルジメチルアンモニウムの荷電反発の影響が大きくなり、ルーズな分離活性層となったことによる。

【0213】

このようにポリジアリルジメチルアンモニウムの解離イオンが減少するようにpHの調整や塩の添加することで、圧着時にポリジアリルジメチルアンモニウム同士の荷電反発が小さくなり、緻密な分離活性層が形成できた(実施例22,23)。

【0214】

[実施例25]

実施例25では、製造した分離膜について、その分離活性層が剥離しうる状態におき、その後に該分離膜のイオン阻止率の測定を行うことで、分離活性層の剥離性について評価した。さらに、この分離膜に再度イオン性高分子を圧着させて分離活性層の再形成することにより、再生した分離膜のイオン阻止率の測定を行い、分離活性層の再形成について評価した。

【0215】

UF膜として、UF膜(日東電工社製NTU-2120、ポリオレフィン系、分画分子量20,000)の平膜を用いた。イオン性高分子として、アニオン性のポリアクリル酸(平均分子量100,000)を用いた。ポリアクリル酸を純水に溶解させて濃度を1,000 mg/Lとし、これをイオン性高分子溶液とした。

【0216】

UF膜を平膜セルに設置して膜モジュールの準備と設置を行い、ポンプによってイオン性高分子溶液を膜モジュールへ5 時間(h)供給することでUF膜表面に分離活性層を形成した。このときのイオン性高分子溶液の供給圧(圧着用圧力)は0.5 MPa、液温は25℃とした。イオン性高分子溶液の通水後、純水を用いて配管内や膜モジュール内を洗浄し、実施例1と同様の方法でイオン阻止率と純水Fluxを測定した(表9の実施例25の製造直後参照)。

【0217】

続いて、分離活性層の剥離処理を行った。平膜セルから分離膜を取り外し、pH=12に調製した水酸化ナトリウム水溶液中に室温にて72時間(h)浸漬させることにより、分離活性層を剥離させた。その後分離膜を純水で洗浄し、平膜セルに再度設置し、実施例1と同様の方法でイオン阻止率と純水Fluxを測定した(表9の実施例25の剥離処理後参照)。

【0218】

さらに上述した本実施例の分離膜の製造方法を用いて、分離活性層を再形成し分離膜を再生させた。この分離膜について、実施例1と同様の方法でイオン阻止率と純水Fluxを測定した(表9の実施例25の再形成後参照)。

【0219】

[比較例12]

分離膜を純水に浸漬させて分離活性層の剥離処理を行ったこと以外は実施例25と同様とした(表9参照)。

【0220】

【表9】

【0221】

製造した分離膜を水酸化ナトリウム水溶液に72時間浸漬させることで、そのイオン阻止率および純水Fluxが、分離活性層形成前の値(UF膜のみの比較例1参照)を示した(実施例25の剥離処理後)。これは、上記した分離活性層の剥離処理を行うことで、分離膜表面に形成されていた分離活性層が剥離したことによる。さらに、剥離後の膜表面に再びイオン性高分子を圧着させて分離膜を再生することで剥離前と同等のイオン排除性能が得られたことから、分離活性層の剥離、再形成が可能である。

【0222】

分離膜を純水中に浸漬させて剥離処理を行っても、イオン阻止率および純水Fluxに変化が見られなかった(比較例12)ことから、上記した剥離用として好適な薬液と接触させない限り、分離活性層を剥離することはできない。

【0223】

以上、実施の形態や各実施例に基づき本発明ついて説明してきたが、本発明は上記実施例に限られるものではなく、イオン性高分子、UF膜、塩、酸・アルカリなどについては同様の性質を有するものであれば、上記のものに限られない。

【0224】

また、上述の各実施例で塩、界面活性剤、機械油の濃度が異なるのは、これは各阻止率(イオン阻止率、界面活性剤阻止率、油分阻止率)を評価するための塩、界面活性剤、機械油の濃度が上記した実施例の範囲で変化しても分離膜の阻止率に影響は与えないことを示している。

【0225】

本発明によれば、UF膜表面の分離活性層は剥離および再形成が容易であるため、市販ROやNF膜では対応できなかった、界面活性剤や油分を含んだ水の処理に対応することができる。市販のRO膜やNF膜では採用することができなかった、逆圧洗浄および酸化剤による分離膜の殺菌が行えるようになり、分離膜表面の汚染、粘性の高い物質による汚染に対応することができる。

【符号の説明】

【0226】

1 ろ過システム

2 分離活性層

2A 分離膜

3 イオン性高分子

4 UF膜(限外ろ過膜)

4c 膜表面

5 膜モジュール

6 ハウジング

6a 流入口

6b 流出口

7 ポンプ

8 ポンプ

9〜19 弁

19p 被処理水中のイオン

A〜L 配管

【特許請求の範囲】

【請求項1】

限外ろ過膜の分画分子量よりも平均分子量が大きく、且つ平均分子量が5,000〜1,000,000のイオン性高分子を含むイオン性高分子溶液を前記限外ろ過膜の一次側へ流入させ、前記限外ろ過膜の一次側の膜表面上に前記イオン性高分子を圧着させて分離活性層を形成させたことを特徴とする分離膜の製造方法。

【請求項2】

前記限外ろ過膜は、分画分子量が3,000〜300,000であることを特徴とする請求項1に記載の分離膜の製造方法。

【請求項3】

前記イオン性高分子の圧着は、前記限外ろ過膜の一次側における前記イオン性高分子溶液を供給する圧力を一定とし、該圧力を0.01〜1.0MPaとして行うことを特徴とする請求項1または請求項2に記載の分離膜の製造方法。

【請求項4】

前記イオン性高分子の圧着は、前記イオン性高分子溶液を前記限外ろ過膜に透過させる透過流束を一定とし、該透過流束を0.5〜20m/dとして行うことを特徴とする請求項1乃至請求項3のいずれか1項に記載の分離膜の製造方法。

【請求項5】

前記イオン性高分子溶液のpHを該イオン性高分子の解離イオンの割合が少なくなるpH側へ調整してから前記イオン性高分子溶液の流入を行うことを特徴とする請求項1乃至請求項4のいずれか1項に記載の分離膜の製造方法。

【請求項6】

前記イオン性高分子溶液に塩を添加してから前記イオン性高分子の流入を行うことを特徴とする請求項1乃至5いずれか1項に記載の分離膜の製造方法。

【請求項7】

前記イオン性高分子溶液に添加する塩として、塩化カリウム、塩化ナトリウム、塩化カルシウム、塩化アンモニウムにより形成される群から選択される少なくとも一つを使用することを特徴とする請求項6に記載の分離膜の製造方法。

【請求項8】

前記イオン性高分子がアニオン性高分子であり、前記アニオン性高分子として、ポリアクリル酸、ポリメタクリル酸、ポリビニルスルホン酸、ポリビニル酢酸、ポリグルタミン酸、ポリスチレンスルホン酸により形成される群から選択される少なくとも一つを使用することを特徴とする請求項1乃至請求項7のいずれか1項に記載の分離膜の製造方法。

【請求項9】

前記イオン性高分子がカチオン性高分子であり、前記カチオン性高分子として、ポリアリルアミン、ポリジアリルアミン、ポリジメチルアリルアミン、ポリビニルアミン、ポリビニルピリジン、ポリエチレンイミン、ポリアクリルアミド、ポリジアリルジメチルアンモニウム、ポリビニルベンジルトリメチルアンモニウムにより形成される群から選択される少なくとも一つを使用することを特徴とする請求項1乃至請求項8のいずれか1項に記載の分離膜の製造方法。

【請求項10】

分画分子量が3,000〜300,000の限外ろ過膜と、該限外ろ過膜の膜表面に該限外ろ過膜の分画分子量より大きく且つ平均分子量が5,000〜1,000,000のイオン性高分子を圧着させて形成した分離活性層とを備えたこと特徴とする分離膜。

【請求項11】

請求項10の分離膜を用いたこと特徴とするイオン排除性能を有する分離膜モジュール。

【請求項1】

限外ろ過膜の分画分子量よりも平均分子量が大きく、且つ平均分子量が5,000〜1,000,000のイオン性高分子を含むイオン性高分子溶液を前記限外ろ過膜の一次側へ流入させ、前記限外ろ過膜の一次側の膜表面上に前記イオン性高分子を圧着させて分離活性層を形成させたことを特徴とする分離膜の製造方法。

【請求項2】

前記限外ろ過膜は、分画分子量が3,000〜300,000であることを特徴とする請求項1に記載の分離膜の製造方法。

【請求項3】

前記イオン性高分子の圧着は、前記限外ろ過膜の一次側における前記イオン性高分子溶液を供給する圧力を一定とし、該圧力を0.01〜1.0MPaとして行うことを特徴とする請求項1または請求項2に記載の分離膜の製造方法。

【請求項4】

前記イオン性高分子の圧着は、前記イオン性高分子溶液を前記限外ろ過膜に透過させる透過流束を一定とし、該透過流束を0.5〜20m/dとして行うことを特徴とする請求項1乃至請求項3のいずれか1項に記載の分離膜の製造方法。

【請求項5】

前記イオン性高分子溶液のpHを該イオン性高分子の解離イオンの割合が少なくなるpH側へ調整してから前記イオン性高分子溶液の流入を行うことを特徴とする請求項1乃至請求項4のいずれか1項に記載の分離膜の製造方法。

【請求項6】

前記イオン性高分子溶液に塩を添加してから前記イオン性高分子の流入を行うことを特徴とする請求項1乃至5いずれか1項に記載の分離膜の製造方法。

【請求項7】

前記イオン性高分子溶液に添加する塩として、塩化カリウム、塩化ナトリウム、塩化カルシウム、塩化アンモニウムにより形成される群から選択される少なくとも一つを使用することを特徴とする請求項6に記載の分離膜の製造方法。

【請求項8】

前記イオン性高分子がアニオン性高分子であり、前記アニオン性高分子として、ポリアクリル酸、ポリメタクリル酸、ポリビニルスルホン酸、ポリビニル酢酸、ポリグルタミン酸、ポリスチレンスルホン酸により形成される群から選択される少なくとも一つを使用することを特徴とする請求項1乃至請求項7のいずれか1項に記載の分離膜の製造方法。

【請求項9】

前記イオン性高分子がカチオン性高分子であり、前記カチオン性高分子として、ポリアリルアミン、ポリジアリルアミン、ポリジメチルアリルアミン、ポリビニルアミン、ポリビニルピリジン、ポリエチレンイミン、ポリアクリルアミド、ポリジアリルジメチルアンモニウム、ポリビニルベンジルトリメチルアンモニウムにより形成される群から選択される少なくとも一つを使用することを特徴とする請求項1乃至請求項8のいずれか1項に記載の分離膜の製造方法。

【請求項10】

分画分子量が3,000〜300,000の限外ろ過膜と、該限外ろ過膜の膜表面に該限外ろ過膜の分画分子量より大きく且つ平均分子量が5,000〜1,000,000のイオン性高分子を圧着させて形成した分離活性層とを備えたこと特徴とする分離膜。

【請求項11】

請求項10の分離膜を用いたこと特徴とするイオン排除性能を有する分離膜モジュール。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−110469(P2011−110469A)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願番号】特願2009−267476(P2009−267476)

【出願日】平成21年11月25日(2009.11.25)

【出願人】(000004400)オルガノ株式会社 (606)

【Fターム(参考)】

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願日】平成21年11月25日(2009.11.25)

【出願人】(000004400)オルガノ株式会社 (606)

【Fターム(参考)】

[ Back to top ]