口腔内投与剤層の形成方法

【課題】本発明は、樹脂フィルムの一方の面上に口腔内投与剤層を適正に形成する口腔内投与剤層の形成方法を実現することを目的としている。

【解決手段】このため、口腔内投与剤層は、樹脂フィルムに口腔内投与剤層を塗布する口腔内投与剤層形成工程と、口腔内投与剤層形成樹脂フィルムをロール状にしてロールフィルムを形成するロールフィルム形成工程と、二つのロールフィルムを巻き戻しながら、加圧して口腔内投与剤層相互を密着させる一方、二つの樹脂フィルムの間に空気を巻き込んだ場合に、運転を停止することなく、空気を押し出して除去し、空気の除去後に、正常な運転に戻すロールフィルム口腔内投与剤層圧着工程と、二つの樹脂フィルムの一方のみを密着した口腔内投与剤層から剥離する樹脂フィルム分離工程とにより形成される。

【解決手段】このため、口腔内投与剤層は、樹脂フィルムに口腔内投与剤層を塗布する口腔内投与剤層形成工程と、口腔内投与剤層形成樹脂フィルムをロール状にしてロールフィルムを形成するロールフィルム形成工程と、二つのロールフィルムを巻き戻しながら、加圧して口腔内投与剤層相互を密着させる一方、二つの樹脂フィルムの間に空気を巻き込んだ場合に、運転を停止することなく、空気を押し出して除去し、空気の除去後に、正常な運転に戻すロールフィルム口腔内投与剤層圧着工程と、二つの樹脂フィルムの一方のみを密着した口腔内投与剤層から剥離する樹脂フィルム分離工程とにより形成される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は口腔内投与剤層の形成方法に係り、特に医薬品、医薬部外品、化粧料、食品などのうちの可食性の口腔内投与物を薄い層に形成する口腔内投与剤層の形成方法に関するものである。

具体的には、例えば上顎や歯茎の粘膜や鼻空粘膜等の口腔内における経粘膜貼付剤、口腔内の患部に貼付して治療・保護を行う口腔内疾患予防貼付剤、口腔内治療貼付剤、口臭予防貼付剤、口臭防止貼付剤、および口腔内において溶解して消化管吸収や口腔内粘膜吸収せしめる経口投与用の医薬口腔内投与剤、さらには食品のほか消臭作用や健康維持効果等の作用を有する医薬部外品や化粧料などの経口投与物において、これらを薄い層に形成する口腔内投与剤層の形成方法に関する。

【背景技術】

【0002】

医薬品、医薬部外品、化粧料、食品等をフィルム状あるいはシート状にして口腔内投与剤化する技術は、従来から種々提案されている。

なお、本明細書においては、フィルム状やシート状等の薄い層状を総称する用語として「フィルム状」という用語を使用している。

【0003】

例えば特許文献1には、口腔粘膜部にブプレノルフィンを投与するためのシート状又はテープ状の口腔内投与剤が記載されており、ブプレノルフィンを含む口腔内投与剤層調製液をテープ、シートまたはフォイルに塗布して乾燥させ、それをそのまま投薬単位または複数投薬単位に切断または穴開けによって分離することが記載されている。

しかし、テープ、シートまたはフォイルを、そのまま口腔内投与剤層と共に切断または穴開けによって分離すると、口腔内に投与する際にその切断物からテープ、シートまたはフォイルを剥がすのが面倒であり、またテープ、シート、フォイル等の口腔内で違和感を持つ素材を剥がさずに使用する場合には、おのずと使用する用途も限定され、さらに、可食性でない素材の場合にはその用途は一層限定されてしまう。

【0004】

これを一部改善するものとして、以下の特許文献がある。

特許文献2には、口腔内投与剤層調製液を非シリコン化ポリエチレンテレフタレートフィルム、非シリコン化クラフト紙、ポリエチレン含浸クラフト紙、または非シリコンポリエチレンフィルムなどの適当な担体材料の上に被覆し、乾燥させた後、得られたフィルム状の口腔内投与剤層を担体材料から剥がし、使用目的に適した形とサイズの切片に切断してフィルム状口腔内投与剤を製造することが記載されている。

【0005】

特許文献3には、薬物含有層と非接着層と接着層からなる多層構造のフィルム状口腔内投与剤が記載されている。

またその製造方法としては、テフロン(登録商標)シャーレ上に、口腔内投与剤層調製液を塗布または噴霧し、塗布または噴霧した口腔内投与剤層調製液の乾燥を行った後にテフロンシャーレより剥離する操作を繰り返し行って、所要の多層構造を有するフィルム状口腔内投与剤を得、作製されフィルム状口腔内投与剤を四角形に切断し同形の剥離紙に付着させた後、アルミ袋に入れ包装する方法が実施例に開示されている。

【0006】

本願と同一出願人により特許出願された特許文献4には、コーティング層(a)、薬物層I(b)、薬物層II(c)の3種の層を、a、b、c、b、aの順に積層してなるフィルム状トローチ剤が提案されている。

このフィルム状トローチ剤である口腔内投与剤の製造方法としては、各口腔内投与剤層調製液のポリエステル剥離フィルム上への展延乾燥を繰り返すことにより、所望の多層積層構造を形成し、得られた製品を直径12〜15mmの円形状に打ち抜く方法が記載されている。

【0007】

特許文献5には、フィルム形成剤、ゲル形成剤、活性物質、不活性フィラー、極性溶媒を混合した口腔内投与剤層調製液を、塗布装置によってシリコーン化紙の上に拡げ、80℃で10〜15分間乾燥した後、図11に示したように、紙キャリア101を破損することなしに、乾燥済みの物質層102の中に適当なカッティング機によって形状を画定する切断線103を形成し、切断線103で形成された投与形成物102aの間に残っている物質層102bを機械的に剥ぎ取ることによって除去し、共通紙キャリア片101上に置かれたままの投与形成物102aの12個を一つのグループとして、事実上水蒸気を透過しない紙/アルミニウム/エチレンビニルアセテート製の複合包装材料の中に封じ込めることによって、シート状口腔内投与剤を製造することが記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特表2001−506640号公報

【特許文献2】特表2001−504106号公報

【特許文献3】特開平9−235220号公報

【特許文献4】特開2001−288074号公報

【特許文献5】特許2559301号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本願と同一出願人による上記特許文献4に記載の多層積層構造のフィルム状トローチ口腔内投与剤を製造するに際しては、出願人は図12に図示したような間欠移動式の口腔内投与剤の打ち抜き成型装置を採用している。

この打ち抜き成型装置110は、一方の面上に複数層からなる口腔内投与剤層112が形成されている樹脂フィルム111が間欠的に移動され、樹脂フィルム111をフィルム剥離ロール113によって剥離して口腔内投与剤層112のみとする。

次いでこの口腔内投与剤層112は打ち抜き装置114により例えば直径15mmの円形に打ち抜かれる。

打ち抜き装置114は、上下に往復移動する切断刃114aとこの切断刃が貫通する貫通孔を備えた固定板114bとからなり、間欠移動してきた口腔内投与剤層112が打ち抜き装置114の位置で静止したときに、切断刃114aが上方に移動して固定板114bの貫通孔を貫通することで、口腔内投与剤層112から直径15mmの円形が打ち抜かれる。

打ち抜かれた円形口腔内投与剤層は、固定板114bの上方に配設された吸着パッド115により吸い取られ、コンベア(図示せず)上に落とされて包装工程へ送られる。

円形口腔内投与剤層が打ち抜かれた後の残りの口腔内投与剤層カス112bは、カス巻き取りロール116に巻き取られる。

かような口腔内投与剤の打ち抜き成型装置を使用することによって、所要の多層構造を有するフィルム状口腔内投与剤を、上記した特許文献2や特許文献3の手作業による従来の方法より良好な生産性で製造することができる。

【0010】

しかしながら、図12に図示したような口腔内投与剤の打ち抜き成型装置を採用しても、二組の駆動ロール117aと押さえロール117bやカス巻き取りロール116によって間欠移動させられる口腔内投与剤層112は、伸び等により厚みに斑が生じやすく、素材によっては欠けたりして、蛇行し易く、常に修正が必要となる。

また駆動ロールの回転速度にも制約があり処理速度を速められない。

しかも、打ち抜いた後の残余の口腔内投与剤層カス112bは、強度的にかなり低下しており、駆動ロール117aと押さえロール117bやカス巻き取りロール116による巻き取り操作中に切れることが多く、生産性を上げるには限界がある。

【0011】

また、特許文献5の方法により得られた口腔内投与剤は、図11に示したように、口腔内に投与する際に共通紙キャリア片101に置かれたままの12個の投与形成物102aを共通紙キャリア片101から剥がすのが面倒であり、特許文献1の口腔内投与剤と同様の課題を持ったままである。

しかも、投与形成物102aの間に残っている物質層102bは、図12の口腔内投与剤層カス112bと同様に強度的にかなり低下しており、これを剥ぎ取って除去する際に切れる虞がある。

【0012】

この発明の目的は、樹脂フィルムの一方の面上に口腔内投与剤層を適正に形成する口腔内投与剤層の形成方法を実現することにある。

【課題を解決するための手段】

【0013】

そこで、この発明は、上述不都合を除去するために、

樹脂フィルムの一方の面上に形成される口腔内投与剤層は、

樹脂フィルムの表面上に所定厚さの口腔内投与剤層を塗布して形成する口腔内投与剤層形成工程と、

上記口腔内投与剤層形成工程で得られた口腔内投与剤層形成樹脂フィルムをロール状に巻いてロールフィルムを形成するロールフィルム形成工程と、

上記ロールフィルム形成工程で得られた同一成分または異種成分の口腔内投与剤層を形成した二つのロールフィルムをそれぞれ巻き戻しながら、各口腔内投与剤層面が互いに対向するように重ね合わせて各樹脂フィルムの裏面から加圧することにより、口腔内投与剤層相互を密着させる一方、二つの樹脂フィルムを加圧する際に、二つの樹脂フィルムの間に空気を巻き込んだ場合には、運転を停止することなく、圧着ロール下流に設置した一組のロールの間隙を狭めて閉じるとともに、圧着ロールの間隙を開けて開放し、二つの樹脂フィルム間に巻き込まれた空気を閉じられた一組のロールにより押し出して除去し、空気が除去された後に、圧着ロールを閉じて一組のロールを開放し、正常な運転に戻すロールフィルム口腔内投与剤層圧着工程と、

上記重ね合わせた二つの樹脂フィルムのうちの一方の樹脂フィルムのみを密着した口腔内投与剤層から剥離する樹脂フィルム分離工程と

により形成されることを特徴とする。

【発明の効果】

【0014】

以上詳細に説明した如くこの発明によれば、

樹脂フィルムの一方の面上に形成される口腔内投与剤層は、

樹脂フィルムの表面上に所定厚さの口腔内投与剤層を塗布して形成する口腔内投与剤層形成工程と、

上記口腔内投与剤層形成工程で得られた口腔内投与剤層形成樹脂フィルムをロール状に巻いてロールフィルムを形成するロールフィルム形成工程と、

上記ロールフィルム形成工程で得られた同一成分または異種成分の口腔内投与剤層を形成した二つのロールフィルムをそれぞれ巻き戻しながら、各口腔内投与剤層面が互いに対向するように重ね合わせて各樹脂フィルムの裏面から加圧することにより、口腔内投与剤層相互を密着させる一方、二つの樹脂フィルムを加圧する際に、二つの樹脂フィルムの間に空気を巻き込んだ場合には、運転を停止することなく、圧着ロール下流に設置した一組のロールの間隙を狭めて閉じるとともに、圧着ロールの間隙を開けて開放し、二つの樹脂フィルム間に巻き込まれた空気を閉じられた一組のロールにより押し出して除去し、空気が除去された後に、圧着ロールを閉じて一組のロールを開放し、正常な運転に戻すロールフィルム口腔内投与剤層圧着工程と、

上記重ね合わせた二つの樹脂フィルムのうちの一方の樹脂フィルムのみを密着した口腔内投与剤層から剥離する樹脂フィルム分離工程と

により形成されることを特徴とする。

従って、樹脂フィルムの一方の面上に口腔内投与剤層を適正に形成することができる。

投与剤層を保持した二つの樹脂フィルムを圧着ロールの間に通して圧着する際に、二つの樹脂フィルムの間に空気を巻き込んだ場合には、圧着装置の運転を停止することなく、二つの樹脂フィルム間に巻き込まれた空気を容易に押し出して除去し、空気の除去後に、正常な圧着運転に戻すことができる。

すなわち本発明のフィルム状口腔内投与剤の打ち抜き成型方法は、

樹脂フィルムの一方の面上に形成した所定厚さの口腔内投与剤層を所定の剤形に打ち抜く切断刃を、口腔内投与剤層側から前記樹脂フィルムの裏面まで到達しないように移動させて、口腔内投与剤層のみを所定剤形に打ち抜く口腔内投与剤層打ち抜き工程と、

打ち抜いた際に、打ち抜かれた口腔内投与剤層をそのまま切断刃側に吸引保持し、吸引保持した状態のまま移送することにより、打ち抜かれた前記口腔内投与剤層を前記樹脂フィルムから剥離する口腔内投与剤層吸引剥離工程と、

吸引保持した状態で所定位置まで移送されてきた打ち抜かれた前記口腔内投与剤層を吹き出すことにより次工程に供給する口腔内投与剤層吹き出し工程と、を含むことを特徴とするものである。

【0015】

本発明のフィルム状口腔内投与剤の打ち抜き成型方法による好ましい実施態様は、一方の面上に所定厚さの口腔内投与剤層を形成した樹脂フィルムを、口腔内投与剤層を所定の剤形に打ち抜く環状の切断刃を有する切断ロールと該切断ロールの金床となるアンビルロールとの間隙を通過させるとともに、前記切断ロールの切断刃が口腔内投与剤層側から前記樹脂フィルムの裏面まで到達しないように前記間隙を調整して、口腔内投与剤層のみを所定剤形に打ち抜く口腔内投与剤層ロール打ち抜き工程と、

前記切断刃が口腔内投与剤層を打ち抜く際から前記切断ロールの回転に伴って前記切断刃が所定位置まで回転移動するまで、前記切断刃の環状内側の切断ロール本体外面に開口する通気口から、該切断ロール本体内部に形成した通気路を介して、打ち抜かれた前記口腔内投与剤層を前記切断刃の環状内側に吸引保持し続けることにより、打ち抜かれた前記口腔内投与剤層を前記樹脂フィルムから剥離する口腔内投与剤層ロール吸引剥離工程と、

前記切断刃が前記所定位置に回転移動した際に、前記通気路を介して前記通気口から気体の吹き出しを行い、吸引保持した状態で移送されてきた打ち抜かれた前記口腔内投与剤層を吹き出すことによって次工程に供給する口腔内投与剤層ロール吹き出し工程と、

を含むものである。

【0016】

さらに本発明のフィルム状口腔内投与剤の打ち抜き成型装置は、樹脂フィルムの一方の面上に形成した所定厚さの口腔内投与剤層を所定の剤形に打ち抜く切断刃を、口腔内投与剤層側から前記樹脂フィルムの裏面まで到達しないように移動させて、口腔内投与剤層のみを所定剤形に打ち抜く口腔内投与剤層打ち抜き機構と、

打ち抜いた際に、打ち抜かれた口腔内投与剤層をそのまま切断刃側に吸引保持し、吸引保持した状態のまま移送することにより、打ち抜かれた前記口腔内投与剤層を前記樹脂フィルムから剥離し、吸引保持した状態で所定位置まで移送されてきた打ち抜かれた前記口腔内投与剤層を吹き出すことにより次工程に供給する口腔内投与剤層剥離・移送機構と、

を備えることを特徴とするものである。

【0017】

本発明のフィルム状口腔内投与剤の打ち抜き成型装置による好ましい実施態様は、樹脂フィルムの一方の面上に形成した所定厚さの口腔内投与剤層を所定の剤形に打ち抜く環状の切断刃を有する切断ロールと、前記切断ロールの金床となるアンビルロールと、前記切断ロールの切断刃が口腔内投与剤層側から前記樹脂フィルムの裏面まで到達せずに口腔内投与剤層のみを所定剤形に打ち抜くように、前記切断ロールとアンビルロールとの間隙を調整する調整機構とを備えるとともに、

前記切断刃の環状内側の切断ロール本体外面に通気口を開口させ、該通気口と連通する通気路を切断ロール本体内部の軸方向に沿って形成し、前記切断刃が口腔内投与剤層を打ち抜く際から前記切断ロールの回転の回転に伴って前記切断刃が所定位置まで回転移動するまでは前記通気路を吸引し、前記切断刃が前記所定位置に回転移動した際には前記通気路を介して前記通気口から気体の吹き出しを行う通気路吸排気機構を設けるものである。

【0018】

上述した本発明のフィルム状口腔内投与剤の打ち抜き成型方法および装置によれば、切断刃が樹脂フィルムの裏面まで到達しないようにして口腔内投与剤層のみを打ち抜き、そのまま打ち抜いた口腔内投与剤層を吸引保持した状態で移動することにより樹脂フイルムから剥離させ、その後に吹き出すようにしたので、樹脂フィルム層のない口腔内投与剤を製造できる。

その結果、口腔内に投与するときに樹脂フィルムを剥ぎ取る煩わしさのない口腔内投与剤の最終製品が得られる。

【0019】

また、口腔内投与剤層を打ち抜き工程あるいは打ち抜き機構へ移送するに際しは、口腔内投与剤層のみで移送せずに樹脂フィルムと一体にして移送するため、移送中に口腔内投与剤層が伸びることがなく、その結果、厚み斑や蛇行が生ずることがない。

さらに、口腔内投与剤層を所定剤形に打ち抜いた後の残余の投与剤層カスも、樹脂フィルムと一体とされた状態で除去されるため、巻き取り操作により除去する際にも投与剤層カスが切れることなく確実に除去することができる。

【0020】

さらにまた、切断刃により所定剤形に打ち抜かれた口腔内投与剤層をそのまま切断刃側に吸引保持して移送するため、樹脂フィルムからの剥離が効果的になされ、また、打ち抜かれた口腔内投与剤層が吸引保持されて所定位置まで移送された時点で気体の吹き出しにより口腔内投与剤層が吹き出されるため、確実に次工程へ供給することができる。

【0021】

本発明のフィルム状口腔内投与剤の打ち抜き成型方法によるさらに好ましい実施態様においては、前記樹脂フィルムの一方の面上に形成した口腔内投与剤層は、

樹脂フィルムの表面上に所定厚さの口腔内投与剤層を塗布して形成する口腔内投与剤層形成工程と、

上記口腔内投与剤層形成工程で得られた同一成分または異種成分の口腔内投与剤層を形成した二つの口腔内投与剤層形成樹脂フィルムを、各口腔内投与剤層面が互いに対向するように重ね合わせて樹脂フィルムの裏面から加圧することにより、口腔内投与剤層相互を密着させる口腔内投与剤層圧着工程と、

上記重ね合わせた二つの樹脂フィルムのうちの一方の樹脂フィルムのみを密着した口腔内投与剤層から剥離する樹脂フィルム分離工程と

を含んで形成するようにする。かように樹脂フィルムの一方の面上に形成した積層フィルム状の口腔内投与剤層は、従来の樹脂フィルムの上に製剤層調製液の塗布と乾燥を繰り返し行って所望の数の製剤層を形成させる場合に比して、生産性よく製造されすることができ、しかも医薬製剤等に要求される量的精度を従来の塗布を重ねる方法に比して格段に向上させることが出来る。

【0022】

本発明のフィルム状口腔内投与剤の打ち抜き成型方法によるさらに好ましい実施態様においては、前記樹脂フィルムの一方の面上に形成した口腔内投与剤層は、

樹脂フィルムの表面上に所定厚さの口腔内投与剤層を塗布して形成する口腔内投与剤層形成工程と、

上記口腔内投与剤層形成工程で得られた口腔内投与剤層形成樹脂フィルムをロール状に巻いてロールフィルムを形成するロールフィルム形成工程と、

上記ロールフィルム形成工程で得られた同一成分または異種成分の口腔内投与剤層を形成した二つのロールフィルムをそれぞれ巻き戻しながら、各口腔内投与剤層面が互いに対向するように重ね合わせて各樹脂フィルムの裏面から加圧することにより、口腔内投与剤層相互を密着させるロールフィルム口腔内投与剤層圧着工程と、

上記重ね合わせた二つの樹脂フィルムのうちの一方の樹脂フィルムのみを密着した口腔内投与剤層から剥離する樹脂フィルム分離工程と

を含んでするようにする。かように構成することによって、積層フィルム状の口腔内投与剤をバッチ方式で製造することができ、製造装置がコンパクトになり、所望の数の製剤層が多重積層した積層フィルム状の口腔内投与剤を圧着法を利用して効率よく製造することが可能となる。

【0023】

本発明のフィルム状口腔内投与剤の打ち抜き成型装置によるさらに好ましい実施態様においては、前記口腔内投与剤層が打ち抜かれた残りの残余剤層と前記樹脂フィルムとを一体に移動させる移動機構をさらに設ける。かような構成により、引張強度の低下した残余剤層であっても切れる虞がなく、樹脂フィルムと一体とされた状態で確実かつ迅速に移動させて除去することができる。

【0024】

本発明のフィルム状口腔内投与剤の打ち抜き成型装置によるさらに好ましい実施態様においては、打ち抜かれた前記口腔内投与剤層を吸引保持した前記切断刃が前記通気口から気体の吹き出しを行う前記所定位置に回転移動してきた際に、前記切断刃の環状内側の切断刃ロール本体外面に臨む位置に配置される吸着パッドを設け、吹き出された前記口腔内投与剤層を吸着パッドで吸着保持して次工程へ移送するように構成する。かような構成により、所定位置での切断刃と吸着パッドとの最接近時に切断刃から吹き出された口腔内投与剤層が吸着パッドへ確実に飛び移り、吸着パッドに吸着保持されて次工程への移送を効率よく行うことができる。

【0025】

本発明のフィルム状口腔内投与剤の打ち抜き成型装置によるさらに好ましい実施態様においては、前記切断ロールは、前記環状の切断刃を周方向におよび/または軸方向に複数配列する。

周方向に配列された各切断刃の環状内側のロール本体外面に開口させた前記通気口は、この周方向に配列された各切断刃に対応して、個別に設けられた前記通気路に個々別々に連通している。

一方、軸方向に配列された各切断刃の環状内側のロール本体外面に開口させた前記通気口は、共通の前記通気路に連通している。

かような構成により、通気路を介しての吸引動作と気体吹きだし動作を各切断刃ごとに個々別々に制御することが可能となり、切断ロールの回転移動に伴って通気路吸排気機構を効果的に作動させることができる。

【0026】

本発明のフィルム状口腔内投与剤の打ち抜き成型装置によるさらに好ましい実施態様においては、前記アンビルロールの外面に周方向に配列された複数の通気口を開口させ、該通気口と連通する通気路をアンビルロール内部の軸方向に沿って形成し、前記樹脂フィルムがアンビルロール外面に接触している間は前記通気路を吸引する樹脂フィルム吸引機構を設ける。

かような構成により、切断ロールの切断刃により所定剤形に打ち抜かれた口腔内投与剤層を切断刃側に吸引保持するだけでなく、口腔内投与剤層の裏面に位置する樹脂フィルムをアンビルロール側に吸引保持しておくことができるため、打ち抜かれた口腔内投与剤層の樹脂フィルムからの剥離をより一層確実に行うことができる。

なお、前記環状の切断刃は、円形や楕円形はもとより矩形、方形、三角形、六角形、八角形等の多角形形状も含むものであり、用語「環状」の意義は最も広義に解するものとする。

【図面の簡単な説明】

【0027】

【図1】図1は口腔内投与剤層を樹脂フィルム上に塗布して形成するための塗工装置の一例を示す説明図である。(実施例)

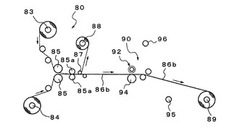

【図2】図2は複数の口腔内投与剤層を樹脂フィルム上に形成するための圧着装置の一例を示す説明図である。(実施例)

【図3】図3は図2の圧着装置の動作の一例を示す説明図である。(実施例)

【図4】図4は図2の圧着装置と連接して配置されたスリッター装置の実施例を示す説明図である。(実施例)

【図5】図5は本発明の打ち抜き成型装置の実施例を示す斜視図である。(実施例)

【図6】図6は複数の口腔内投与剤層を樹脂フィルム上に形成するための圧着装置の別な例を示す説明図である。(実施例)

【図7】図7において、(a)は図5の装置に使用する切断ロールの通気路吸排気機構の実施例を示す斜視図、(b)はその分解斜視図である。(実施例)

【図8】図8は図5の装置に使用するアンビルロールのフィルム吸引機構の実施例を示す分解斜視図である。(実施例)

【図9】図9は図5の装置に使用する切断ロールとアンビルロールとの間隙を調整するための間隙調整機構の実施例を示す説明図である。(実施例)

【図10】図10は図5の装置に使用する吸着パッドの実施例を示す説明図である。(実施例)

【図11】図11はこの発明の従来技術における口腔内投与剤の成型方法を示す説明図である。

【図12】図12はこの発明の従来技術における口腔内投与剤の打ち抜き成型装置を示す説明図である。

【発明を実施するための形態】

【0028】

樹脂フィルムの一方の面に所定厚さの口腔内投与剤層(以下「投与剤層」と略記する)を形成するに際しては、図1に図示したごとき塗工装置60が好ましく使用できる。

この塗工装置60は、樹脂フィルム巻き出し軸61にセットした樹脂フィルム62を、ガイドロール63とドクターロール64の間を通して乾燥炉65内に導き、樹脂フィルム巻き取り軸66で巻き取ることにより、樹脂フィルム62を連続的に移動させる。

この間に、投与剤層調製液供給用ダム部67に供給した投与剤層調製液68が樹脂フィルム上に塗布され、この際、ガイドロール63上の樹脂フィルム62とドクターロール64とのクリアランスを所定寸法に調整することにより所定の塗布量とすることができる(部分拡大図参照)。

かくして形成された樹脂フィルム62上の塗布層68aは、乾燥炉65を通過することにより、熱風吹き出し装置69から均一に吹き出された熱風により乾燥され、投与剤層が形成された樹脂フィルム70が巻き取り軸66にロール状に巻き取られる。

【0029】

次いで、この巻き取り軸66にロール状に巻き取った投与剤層形成樹脂フィルム70を、再度巻き出し軸61に取り付け、同一成分または異種成分の投与剤層調製液68をダム部67に供給して再び塗布と乾燥を施し、巻き取り軸66に巻き取ることにより、二層の投与剤層が積層形成された樹脂フィルムを製造することができ、かような塗布と乾燥を複数回繰り返すことにより、同一成分の投与剤層の厚さを増加させたり、各種成分からなる複数層の投与剤層を形成させることも可能である。

【0030】

しかしながら、塗布・乾燥の回数が増すほど、投与剤層調製液の塗布量が不正確となるとともに、乾燥に要する時間が長くなるため、塗布・乾燥の繰り返し回数は2〜3回程度、好ましくは1回に止めることが望ましい。

また、1回の塗布で樹脂フィルム表面上に形成する投与剤層の厚さは、1〜300μm程度とすることが望ましい。

1回の塗布厚を300μmより厚くした場合には、乾燥時間が長くなりすぎて生産性が悪くなる。

【0031】

図1の塗工装置60を用いて、単一の塗布あるいは同一成分または異種成分による複数の塗布を施し、一方の面上に所定厚さの投与剤層が形成された樹脂フィルム70を製造する。

このようにして製造された数種類の投与剤層形成樹脂フィルム70は、それぞれ巻き取り軸66でロール状に巻かれてロールフィルムとされた後、さらに必要ならば、図2に図示した圧着装置80を用いて二つの投与剤層形成樹脂フィルムを圧着し、薄い層が多数積層された多層構造を有するフィルム状の投与剤層を樹脂フィルム上に形成することができる。

【0032】

すなわち、図2に示したように、投与剤層が形成されたロールフィルムの一つ81を、圧着装置80の上部巻き出し軸83にセットし、投与剤層が形成されたロールフィルムのもう一つ82を下部巻き出し軸84にセットする。

これらのロールフィルム81、82をそれぞれ所定速度で巻き出し、各投与剤層面が互いに対向するように重ね合わせて、一組の圧着ロール85、85の間を通過させることにより、樹脂フィルムの裏面から加圧されて、投与剤層相互が密着する。

【0033】

圧着ロール85、85により加圧するに際しては、圧着ロールの温度を30〜150℃、好ましくは30〜80℃とする。

この温度は、樹脂フィルムの種類や、投与剤層に用いる物質の種類等により適宜選定する必要があるが、投与剤層が若干軟化して密着しやすくなる温度とすることが好ましい。

過度の高温は、投与剤層が溶融して投与剤層内の溶媒が揮発し突沸する危険があるため避けるべきであり、温度が低すぎると密着が十分になされなくなる場合がある。

また、圧着ロールによる加圧圧力は、0.05〜1.5MPa、好ましくは0.1〜0.7MPaとする。

過度の圧力は、投与剤層が展延されてしまい単位面積当たりの量的精度に影響を及ぼし好ましくない。

また、圧力が低すぎると十分な密着が得られない。

【0034】

圧着ロール85、85を通過した圧着品86は、その両面が樹脂フィルムで覆われ、それらの間に複数層の投与剤層が密着して積層された構造を有している。

この圧着品86がフィルム剥離ロール87を通過した時点で、上面を覆っている樹脂フィルム86aを剥離し、剥離した樹脂フィルム先端部を剥離フィルム巻き取り軸88により巻き取ることによって、圧着品86から樹脂フィルム86aを連続的に剥離することができる。

かくして得られた圧着品86b、すなわち表面上に複数層の投与剤層を保持している樹脂フィルムは、巻き取り軸89によりロール状に巻き取られ、複数投与剤層保持ロールフィルム86cが形成される。

【0035】

この複数投与剤層保持フィルム86bにさらに投与剤層を積層する場合には、以下のようにする。

すなわち、上記で得られた複数投与剤層保持ロールフィルム86cを巻き取り軸89から取り外して、図2の上部巻き出し軸83にセットし、同様に形成したもう一つの複数投与剤層保持ロールフィルム86c、あるいは図1の塗工装置60により得られた投与剤層形成樹脂フィルム70のロールフィルムを、下部巻き出し軸84にセットし、上述した圧着操作と全く同様な操作を繰り返して行えばよい。

【0036】

投与剤層を保持した二つの樹脂フィルムを圧着ロール85、85の間に通して圧着する際に、二つの樹脂フィルムの間に空気を巻き込んだ場合には、貼り合わせ不良が生じる。

この場合には、圧着装置80の運転を停止することなく、図3に示したように、圧着ロール85、85下流に設置した一組のロール85a、85aの間隙を狭めて閉じるとともに、圧着ロール85、85の間隙を開けて開放する。

この操作により、二つの樹脂フィルム間に巻き込まれた空気は閉じられたロール85a、85aにより容易に押し出されて除去される。

空気が除去された後に、圧着ロール85、85を閉じてロール85a、85aを開放することにより、図2に図示したような正常な圧着運転に戻すことができる。

【0037】

圧着装置80により、所望の複数層の投与剤層を保持した最終的な圧着製品が得られると、この最終圧着製品は、圧着装置80の下流に連接して配設されているスリッター装置90を用いて細幅に裁断される。

すなわち、図4に示したように、圧着ロール85、85により圧着された圧着品91は、上面の樹脂フィルムを剥離除去され、最終圧着製品91a(図2、図3の圧着品86bが最終圧着製品となる場合もある)となる。

この最終圧着製品91a(例えば投与剤層幅460mm)は、スリッター92により例えば幅36mmの12本の細幅圧着製品91bに裁断され、12個のリール93a、93bに細幅圧着製品91bが1本ずつ別々に巻き取られるようになっている。

スリッター92は、1本のロール92aの外周に13本の刃92bが周方向に突出して互いに平行に設けられてなり、図2および図3に図示されているように圧着品86bを圧着中間品として巻き取り軸89に巻き取る際には、スリッター92とその下のロール94との間隙が開いて開放された状態とされてスリッター92は機能せず、最終圧着製品91aを細幅に裁断する際には、スリッター92とその下のロール94との間隙が閉じられて、ここを通過する最終圧着製品91aが12本の細幅圧着製品91bに裁断される。

【0038】

図4に示した例では、最終圧着製品91aがスリッター92を通過して、12本の細幅圧着製品91bとされ、そのうちの奇数列の6本の細幅圧着製品91bが前方に配置した製品巻き取り軸95に同軸状にセットされた6個のリール93aにそれぞれ1本ずつ巻き取られ、偶数列の6本の細幅圧着製品91bが後方に配置した製品巻き取り軸89に同軸状にセットされた6個のリール93bにそれぞれ1本ずつ巻き取られる。

なお、スリッター92で裁断された最終圧着製品91aの両端切断カス91cは、カス巻き取り軸96で巻き取られる。

【0039】

このようにして裁断された細幅圧着製品91b(幅36mm)を、本発明の打ち抜き成型方法および抜き打ち成型装置を用いて、所定の剤形のフィルム状口腔内投与剤に成型することができる。

【0040】

図5は本発明の打ち抜き成型装置の実施例を示しており、図4のリール93a、93bにロール状に巻かれた細幅圧着製品91b、すなわち一方の樹脂フィルムが剥離され、残された樹脂フィルム98の表面上に所定厚さの投与剤層99が保持されている圧着製品が連続して巻き出され、打ち抜き成型装置10へ送られる。

打ち抜き成型装置10は、回転するロール外周面に例えば直径15mmの円形の環状切断刃13が突出している切断ロール11と、アンビルロール12とからなり、これらのロール11、12の間に圧着製品が連続して挿入され、ロール11と12の間に圧着製品が挟まれたときに、切断ロール11から突出する切断刃13により、樹脂フィルム98の裏面まで到達しないように投与剤層99のみを打ち抜く。

切断刃13による切断深さは、切断ロール11とアンビルロール12との間隙を後述する間隙調整機構(図9参照)で調整することにより制御することができる。

図5においては、理解しやすくするために切断ロール11とアンビルロール12との距離を離して図示しているが、実際の切断動作は切断ロール11を一点鎖線で示す位置に配置して行われる。

【0041】

また、図示の例では、複数の切断刃13を切断ロール11の周方向に等間隔に配列した列を二列有するとともに、切断ロール11の軸方向に切断刃13を2個ずつ並列させている。

しかしながら、周方向に配列させる列の数や、軸方向に並列させる個数については、投与剤の寸法や投与剤層の幅等により適宜の数とすることができる。

【0042】

環状切断刃13で投与剤層99のみを打ち抜く際に、切断ロール11本体内部の軸方向に沿って形成した通気路(図5には通気路の端部開口21aのみ図示されている)から後述する通気路吸排気機構(図7参照)により吸引することによって、円形に打ち抜かれた投与剤層99aは環状切断刃13の環状内側の切断ロール11本体外面に吸引保持され、この状態のまま切断ロール11の回転に伴って矢印X方向に移送される結果、打ち抜かれた投与剤層99aは樹脂フィルム98から剥離される。

通気路吸排気機構による吸引は、打ち抜き操作が始まる前から吸引を開始してもよく、打ち抜き操作の途中で吸引を開始してもよく、打ち抜き操作が完了した直後から吸引を開始してもよい。

また、環状切断刃13は、円形や楕円形はもとより矩形、方形、三角形、六角形、八角形等の多角形形状でもよい。

【0043】

切断刃13とその内部に吸引保持されている打ち抜かれた投与剤層99aとが切断ロール11の回転に伴って所定位置(例えば図5中のAの位置)まで回転移動した時点で、通気路吸排気機構により気体を吹き出すことによって、環状切断刃13の環状内側に吸引保持されていた投与剤層99aは吐き出され、切断ロール11から次工程への移送手段(図5には図示せず)に供給される。

円形に打ち抜かれた投与剤層99aが剥離除去された後の残りの残余剤層カス99bは、樹脂フィルム98と一体とされたままの状態で駆動ロール14と押さえロール15とからなる一組のロールを通過して、カス巻き取りロール16として巻き取られる。

このときの残余剤層カス99bの移動は、駆動ロール14と押さえロール15とからなる一組のロールあるいはカス巻き取りロール16からなる移動機構により行うことができる。

【0044】

以上の説明では、単層または複数層の投与剤層を一方の面上に形成した樹脂フィルムを、一旦ロール状に巻いてロールフィルムとしたものを打ち抜き成型するバッチ式操作を例に挙げて本発明を説明した。

しかしながら、塗工装置60や圧着装置80で得られた投与剤層形成樹脂フィルムをロールフィルムとすることなくそのまま打ち抜き成型装置10へ移送して打ち抜き成型する連続式操作によっても本発明を実施することが可能である。

【0045】

また、以上の説明では、図1の塗工装置60で得られた投与剤層形成樹脂フィルム70を巻き取り軸66で一旦ロール状に巻き取ってロールフィルムとした後、図2の圧着装置80でもう一つの投与剤層形成樹脂フィルムと圧着させている。

しかしながら、図6に示したように、塗工装置60の乾燥炉65から送出される投与剤層形成樹脂フィルム70をロール状に巻き取る前に、この投与剤層形成樹脂フィルムともう一つの投与剤層形成樹脂フィルム71とを、乾燥炉65の出口近傍で直接圧着することも可能である。

すなわち、二つの投与剤層形成樹脂フィルム70、71をそれらの投与剤層面が互いに対向するように重ね合わせて、塗工装置の乾燥炉65出口近傍に設置した一組の圧着ロール72、72に通して樹脂フィルムの裏面から加圧することによって、直接圧着品を得ることができる。

この圧着品をフィルム剥離ロール73に通過させて上面の樹脂フィルムを剥離し、剥離した樹脂フィルムを剥離フィルム巻き取り軸74により巻き取って樹脂フィルムを連続的に剥離した後、巻き取り軸66によりロール状に巻き取ることで、複数投与剤層形成ロールフィルム75とすることができる。

【0046】

図7は、切断ロール11の通気路吸排気機構の実施例の説明図であり、図7(a)に示したように、切断ロール11の本体外面には、投与剤層を所定の剤形に打ち抜く複数の環状切断刃13が、切断ロール周方向に二列に配列され、かつ切断ロール軸方向に2個ずつ並列されて突出するように設けられており、各環状切断刃13の環状内側の切断ロール11本体外面には、複数(図示の例では4個)の小孔を一組とする通気口20が開口している。

また切断ロール11の軸方向両端には回転軸11a、11bが突出しており、これらの回転軸は軸受ブロック17a、17bにより回転可能に軸支され、図示しない駆動装置により回転駆動される。

【0047】

切断ロール11を軸受ブロック17a、17bから取り外した状態の図7(b)からわかるように、切断ロール11本体内部には複数の通気路21が軸方向に沿って貫通するように穿設されており(図中には、簡略化のために1本の通気路21のみ点線で示してある)、これらの通気路21の両端は切断ロール本体の軸方向端面に開口し端部開口21aとされている。

また、切断ロール11の周方向に配列された各切断刃13の環状内側に開口させた通気口20は、当該各切断刃に対応して個別に設けられた通気路21に個々別々に連通させている。

また、図示したように、切断ロール11の軸方向に複数(図示の例では2個)の環状切断刃13を並列させてあるような場合には、軸方向に沿って並列させた各切断刃13の環状内側に開口させた通気口20は、共通の1つの通気路21に連通させている。

【0048】

さらに図7(b)に図示したように、切断ロール11の回転軸11a、11bを軸受ブロック17a、17bに軸支させたときに、切断ロールの軸方向端面が当接する軸受ブロック17a、17bの面には、回転軸の貫通孔18a、18bが形成されていると共に、一方の軸受ブロック17aには、切断ロール端面の略1/4周に相当する長さの周方向凹部22と、1つの円形凹部23が形成されていて、周方向凹部22は軸受ブロック側面に開口する吸引口22aと連通し、円形凹部23は軸受ブロック側面に開口する気体吹き込み口23aと連通している。

なお、他方の軸受ブロック17bの面は、回転軸の貫通孔18bが形成されているのみで、その面によって通気路21の他方の端部開口21aを塞いでシールしている。

【0049】

上述した通気口20、通気路21、周方向凹部22、吸引口22a、円形凹部23および気体吹き込み口23aから構成される通気路吸排気機構の動作は以下の通りである。

図5の打ち抜き成型装置10の切断ロール11とアンビルロール12との間隙に投与剤層形成樹脂フィルムが移送されて挟まれたときに、図7(a)の矢印X方向に回転駆動されている切断ロール11の外周面最下部に回動してきた環状切断刃13が、樹脂フィルム裏面まで到達しないように投与剤層のみを打ち抜く。

このとき、打ち抜き操作を行っている環状切断刃13の環状内側の通気口20に連通する通気路21は、軸受ブロック17aの周方向凹部22の最下部と連通することにより、吸引し続けている吸引口22aと連通し、周方向凹部22と通気路21とを介して通気口20から吸引され、打ち抜かれた投与剤層は環状切断刃の環状内側の切断ロール本体外面に吸引保持されることになる(図5の99a参照)。

打ち抜かれた投与剤層の吸引保持状態は、切断ロール11の回転とともに通気路21が移動しその端部開口21aが周方向凹部22と連通している間維持されることになるため、周方向凹部22の長さを調節することにより吸引保持状態の維持時間を制御することが可能となる。

【0050】

切断ロール11の回転とともに、打ち抜かれた投与剤層を吸引保持している切断刃13に連通する通気路21が回転移動し、その端部開口21aが所定位置、すなわち図7(b)の円形凹部23の位置(図5のAの位置に相当する)まで移動してきた際に、気体を所定の加圧状態に維持されている気体吹き込み口23aと連通することによって、円形凹部23と通気路21とを介して通気口20から気体が吹き出され、環状切断刃13の環状内側に吸引保持されていた投与剤層は吹き出され、次工程、例えば包装工程への移送手段へ供給される。

【0051】

切断ロール11本体内部に形成した通気路21と周方向凹部22および円形凹部23とを確実に連通させると共に、軸受ブロック17a、17bと切断ロール11の本体端面とを気密にシールするように、軸受ブロック17a、17bをスプリング19、19により切断ロール11本体端面へ押圧することが好ましい。

【0052】

図7に示した実施例では、通気路21の両端部は切断ロール本体の両端面に端部開口21aとして開口させ、周方向凹部22と円形凹部23は一方の軸受ブロック17aのみに設けたが、この場合に、他方の軸受ブロック17bに当接する切断ロール本体端面では通気路の端部開口21aを開口せずに閉塞した状態にしておいてもよい。

むろん、通気路吸排気機構を構成する周方向凹部22と吸引口22aおよび円形凹部23と気体吹き込み口23aを軸受ブロック17a、17bの両方に設けるようにしてもよい。

また、図7に示した実施例では、通気路21が気体を所定の加圧状態に維持されている気体吹き込み口23aと連通することによって、円形凹部23と通気路21とを介して通気口20から気体が吹き出すようにタイミングを取っていたが、通気路21が円形凹部23に連通した際に、気体吹き込み口23aの上流に設けたバルブ(図示せず)を開閉して気体吹き込み口23aから気体を短い時間吹き出す様にタイミングを取ってもよい。

このようにバルブの開閉で気体を吹き出すようにすると、後述する吸着パット50への受け渡しのタイミングがより細かく調整できる。

なお、気体吹き込み口23aからの気体としては、無菌空気のほか、無菌の窒素ガス等の不活性ガスが挙げられる。

【0053】

図5を参照して説明したように、打ち抜かれた投与剤層99aが環状切断刃13の環状内側に吸引保持された状態で切断ロール11の回転とともに移動することにより、打ち抜かれた投与剤層99aが樹脂フィルム98から剥離されるが、樹脂フィルムからの剥離を確実に行うためには、アンビルロール12に接触している樹脂フィルム98面をアンビルロール12外面に吸引保持しておくことが好ましい。

図8は、樹脂フィルム98面をアンビルロール12外面に吸引保持するための樹脂フィルム吸引機構の実施例を示しており、図7に示した切断ロール11における通気路吸排気機構と同様に、樹脂フィルム98面が接触するアンビルロール12外面に複数(図示の例では4個)の小孔を一組とする複数の通気口30を、図7に示した切断ロール11における通気口20と対応した位置に配列して開口させ、各通気口30に対応して個別に設けられた通気路31に個々別々に連通させてある(図中には、簡略化のために1本の通気路31のみ点線で示してある)。

さらに、アンビルロール12の回転軸12aを一方の軸受ブロック35aに軸支させたときに、アンビルロールの軸方向端面が当接する軸受ブロック35aの面には、回転軸12aの貫通孔36aの他に、アンビルロールの略1/2周に相当する長さの周方向凹部32が形成されていて、この周方向凹部32は軸受ブロック35a側面に開口する吸引口32aと連通している。

他方の軸受ブロック35bにおいては、アンビルロール12の軸方向端面に当接する面は、アンビルロール12の回転軸12bを軸支する貫通孔36bのみが形成され、通気路31の他方の端部開口31aを塞いでシールしている。

【0054】

上述した通気口30、通気路31、周方向凹部32および吸引口32aから構成される樹脂フィルム吸引機構の動作は以下の通りである。

図5の抜き打ち成型装置10の切断ロール11とアンビルロール12との間隙に投与剤層形成樹脂フィルムが移送されて挟まれたときに、樹脂フィルム98はアンビルロール12外面の略右側半周面と接触しながらアンビルロール12の回転に伴って移動されるが、樹脂フィルム98がアンビルロール外面と接触している間、樹脂フィルム下面で開口する通気口30に連通する通気路31および端部開口31aは、軸受ブロックの周方向凹部32と連通することにより、減圧状態に維持されている吸引口32aと連通し、周方向凹部32と通気路31とを介して通気口30から吸引され、樹脂フィルム98をアンビルロール12外面に吸引保持でき、切断刃側に吸引保持されている打ち抜かれた投与剤層99aの樹脂フィルム98からの剥離を確実に行うことができる。

なお、アンビルロール12における樹脂フィルム吸引機構を構成する周方向凹部32および吸引口32aについても、切断ロール11における通気路吸排気機構と同様に、両方の軸受ブロック35a、35bに設けてもよく、あるいは一方の軸受ブロック35aのみに設けてもよい。

【0055】

図9は、図5に図示した切断ロール11とアンビルロール12との間隙を調整する間隙調整機構40の実施例の説明図であり、切断ロールの軸受ブロック17aとアンビルロールの軸受ブロック35aとが、相互に近接するように外方(図においては上方)からエアーシリンダ(図示せず)で付勢された状態にあり、その切断ロールの軸受ブロック17aとアンビルロールの軸受ブロック35aとの間にくさび41を挿入し、くさび41の底面平坦面をアンビルロール軸受ブロック35a頂面の平坦面上に載置し、くさび41の頂部テーパー面上に切断ロール軸受ブロック17a底面のテーパー面を載置している。

くさび41にはネジ42が螺合挿通され、ネジ42の基端はアンビルロール軸受ブロック35aのフランジ43を貫通させてハンドル44を取り付ける。

ハンドル44によりネジ42を回転させることができ、ネジの回転によりくさび41を矢印Y方向に移動させることができるようになっている。

ネジ42を回転させて、くさび41をネジ42の先端方向(図面の右方向)へ移動させることにより、切断ロールとアンビルロールとの間隙を拡げることができ、ネジ42を基端方向(図面の左方向)へ移動させることにより、間隙を狭めることができる。

かような間隙調整機構40によって、切断ロール11の切断刃13が樹脂フィルム98の裏面まで到達せずに投与剤層99のみを打ち抜けるように、切断刃による切断深さを精度よく制御することが可能となる。

【0056】

図10は、図5に示したように、打ち抜かれた投与剤層99aが環状切断刃13の環状内側に吸引保持された状態で所定位置(A位置)まで回転移動してきた際に、通気口からの気体の吹き出しにより吹き出される投与剤層を次工程へ移送するための吸着パッド50の実施例を示している。

すなわち、切断ロール11近傍に切断ロールの軸と平行に吸着パッド用回転軸51を配置し、この回転軸51は放射方向に90°ずつずれて延びる4本の吸着パット取付用の腕52を有し、各腕の先端にはそれぞれ一対の吸着パッド50−1、50−2、50−3、50−4が設けられていて、回転軸51の回転により腕52が90°移動するごとに、各吸着パッド50が順々に、環状切断刃13の環状内側の切断ロール11本体外面に臨むようにされている。

【0057】

各腕52の内部には吸着パッド50に通じる通気路53(点線で図示)が形成され、これらの通気路53は回転軸51の軸方向内部に形成した複数(図の例においては4つ)の通気路(図示せず)の一つとそれぞれ連通していている。

この各通気路は、切断ロール11の軸受ブロック17aにおける周方向凹部22と同様な減圧源に連通するポートと、円形凹部23と同様な加圧気体源に連通するポートと、にそれぞれ切り替え可能に接続するようになっており、通気路53を介して吸引および気体の吹き出しを各吸着パッド50に対して個別に行えるようになっている。

吸着パッド用回転軸51の下方には、次工程である包装工程における移送手段としての搬送コンベア54が配置されている。

【0058】

かような構成の吸着パッド50の動作を以下に説明する。

前述したように、環状切断刃13の環状内側に吸引保持されて切断ロール11の回転とともに回動してきた打ち抜かれた投与剤層は、切断ロールの周方向所定位置A(図5参照)に到達した時点で、環状切断刃の環状内側に開口する通気口からの気体の吹き出しにより切断刃13から吹き出される。

このとき、この切断刃13に対向するa位置に回動してきた吸引状態とされている第1の吸着パッド50−1へ、切断刃13から吹き出された投与剤層が飛び移って吸着保持される。

切断刃13と吸着パッド50−1との最接近位置で数mm程度の隙間が生じていても、切断刃13からの投与剤層の吹き出しと吸着パッド50−1による吸引操作とによって、投与剤層は確実に吸着パッド50−1へ飛び移って吸着保持されることになる。

【0059】

第1の吸着パッド50−1は、投与剤層を吸着保持したままさらに90°回転してb位置に到達した時点で気体吹き出し状態とされて、吸着保持していた投与剤層99aを搬送コンベア54上へ落下させる。

この打ち抜かれた投与剤層99aは、次工程である包装工程の搬送コンベア54により移送される。

【0060】

第1の吸着パッド50−1がb位置に到達した時点で、第1の吸着パッド50−1と90°ずれて設けられ吸引状態とされている第2の吸着パッド50−2が、切断ロールの周方向所定位置Aに回動してきた次段の環状切断刃13に対向するa位置に到達し、切断刃13から吹き出された投与剤層を吸着保持する。

このようにして第1〜第4の吸着パッド50−1、50−2、50−3、50−4が回転軸51の回転とともにそれぞれa位置〜d位置へと順次移動し、この間に、a位置からb位置直前までの吸引とb位置での気体吹き出しがなされ、吸着パッド50により投与剤層99aの吸着保持と搬送コンベアへの落下が繰り返し行われる。

また、吸着パッド50が90°回転するごとに、切断ロール11外周の周方向に等間隔で多段に配置された切断刃13が1段ずつ周方向に移動するように、吸着パッド50の回転と切断ロール11の回転とが同期されている。

【0061】

なお、図10に図示した実施例では、4本の吸着パッド取付用腕52を90°間隔で設けているが、吸着パッド50の回転と切断ロール11の回転とを同期させることができれば、適宜の本数の吸着パッド取付用の腕52を等間隔で設けることができる。

また、図7(a)に図示したように、切断ロール11本体外周には複数の環状切断刃13が周方向に等間隔で多段に配列されかつ各段2個ずつ並列されて設けられているため、吸着パッド50も各腕52の先端に一対(2個)ずつ設けられているが、切断ロール11に設けた切断刃13の各段の数に応じて、各段の切断刃13の数と同数の吸着パッド50を各腕52の先端に設けることができる。

また別法として、一つの吸着パッド50を先端に設けた腕52を複数、切断ロール11に設けた切断刃13の各段の数に応じて、吸着パット用回転軸50に設けるようにしてもよい。

この吸着パットは、打ち抜かれた投与剤層99aを次工程に確実に受け渡すためには有効な手段であるが、省略も可能である。

例えば、図5の上下関係を全く逆にした打ち抜き成型装置とし、切断ロール11が回転して環状切断刃13内に打ち抜かれて吸引保持された投与剤層99aが最低位置に来たときに、切断刃13から投与剤層99aを吹き出し、例えば搬送コンベア54上に直接落下させるようにしてもよい。

【0062】

投与剤層が形成された二つの樹脂フィルムの投与剤層を互いに対面するように重ね合わせて、図2の圧着装置80で圧着した後に、一方の樹脂フィルムを剥離することによって、表面上に複数の投与剤層が積層形成された樹脂フィルムを製造する場合には、剥離される樹脂フィルムには、少なくとも投与剤層が形成される面(表面)に疎水性物質をコーティングすることにより予め剥離処理を施して、投与剤層から樹脂フィルムを剥離しやすくしておくことが望ましい。

また、単層または複数層の投与剤層を保持している樹脂フィルムをロール状に巻いてロールフィルムとする場合は、ロール状に巻いた状態では、投与剤層が形成されていない樹脂フィルム面(裏面)も投与剤層と接することになる。

このとき、樹脂フィルム裏面が投与剤層から容易に剥がれないと、ロールフィルムを巻き戻し難くなる。

そのため、投与剤層を保持している樹脂フィルムをロールフィルムとする場合、剥離される樹脂フィルムには、投与剤層が形成される表面とその反対側の裏面との両面に予め剥離処理を施しておくことが望ましく、一方、剥離されずに投与剤層を保持している樹脂フィルムには、少なくとも投与剤層が形成されない裏面に予め剥離処理を施しておくことが望ましい。

剥離処理するに際して樹脂フィルムにコーティングする疎水性物質としては、食品添加物の規格基準に適合するシリコーン樹脂やワックス(蜜ロウ)等が使用できるほか、アルミ箔や錫泊等の金属箔でコーティングすることもできる。

【0063】

投与剤層を保持するためのベースフィルムとなる樹脂フィルムとしては、ポリエチレンテレフタレート、ポリエチレンナフタレート、共重合ポリエステル、ポリイミド、ポリプロピレン、セルローストリアセテート、酢酸ビニル樹脂、エチレン−酢酸ビニル共重合体、ポリエチレン、ポリ塩化ビニル、ポリカーボネート、ポリプロピレン、トリアセテート、フッ素樹脂(ETFE,PFA,FEP)等の樹脂からなるフィルムから適宜選択して使用することができる。特に、ポリエチレンテレフタレート(PET)が好ましく使用できる。

【0064】

樹脂フィルムの面上に形成する投与剤層は、単層として形成してもよいが、通常は、所望の薬効あるいは機能を発現させるのに好適な各種の層を適宜の数で積層させた複数層からなる積層構造として形成される。

一般的なフィルム状の口腔内投与剤層の積層構造は、最外層を構成するコーティング層、製剤の基剤と有効成分を含有する薬物層、さらに要すれば支持層等が順次積層されて構成されている。

本明細書では、コーティング層、薬物層、支持層等を総称する用語として“投与剤層”という用語を使用している。

【0065】

コーティング層は、フィルム状投与剤層の表面を保護する機能、あるいは貼付剤として用いる場合の口腔粘膜への粘着機能をもたらすものであり、例えば下記のごとき物質が単独または適宜組み合わせて使用できる。

ポリビニルピロリドン、ゼラチン、ポリビニルアルコール、ポリアクリル酸ナトリウム、デンプン、キサンタンガム、カラヤガム、ヒドロキシプロピルセルロース、水不溶性メタクリル酸共重合体、メタクリル酸エチル・メタクリル酸塩化トリメチルアンモニウムエチル共重合体、メタクリル酸ジメチルアミノエチル・メタクリル酸メチル共重合体、カルボキシビニル重合体、ポリアクリル酸、ポリアクリル酸の一部架橋物、カーボポール、トラガント、アラビアゴム、ローカストビーンズガム、グアーガム、デキストリン、デキストラン、アミロース、ヒドロキシル化アルキルセルロースエーテル、ポリアクリル酸、ポリアクリル酸アルカリ金属塩、ポリアクリル酸エステル類、ロジン系樹脂(ガムロジン、ウッドロジン、トール油ロジン、不均化ロジン、水添ロジン、マレイン化ロジン等)、デラカントゴム、プルラン、キトサン、水溶性プルランエーテル、水溶性プルランエステル、カゼイン、アルギン酸アルキルエステル、ポリアクリル酸アルキルエステル、ポリアクリル酸エステル等。

【0066】

薬物層において有効成分とともに用いる基剤としては、例えば下記のごとき物質が単独または適宜組み合わせて使用できる。

ポリビニルピロリドン、ポリビニルアルコール、ポリアクリル酸ナトリウム、カルボキシメチルセルロース、デンプン、キサンタンガム、カラヤガム、アルギン酸ナトリウム、メチルセルロース、カルボキシビニルポリマー、カンテン、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロースフタレート(HPMCP)、酢酸フタル酸セルロース(CAP)、カルボキシメチルエチルセルロース(CMEC)、アクリル酸重合体(アクリル酸ブチル、アクリル酸2−エチルヘキシルなどのアクリル酸エステル類等)、メタクリル酸重合体(メタクリル酸メチルなどのメタクリル酸エステル類等)、無水マレイン酸重合体(メチルビニルエーテルなどの共重合体等)、エチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルメチルセルロース、メタクリル酸、カーボポール、トラガント、アラビアゴム、ローカストビーンズガム、グアーガム、カラゲナン、デキストリン、デキストラン、アミロース、ヒドロキシル化アルキルセルロースエーテル、アルカリ金属カルボキシメチルセルロース、ポリアクリル酸アルカリ金属塩、ポリアクリル酸エステル類、ロジン系樹脂(ガムロジン、ウッドロジン、トール油ロジン、不均化ロジン、水添ロジン、マレイン化ロジン等)、デラカントゴム、プルラン、キトサン、水溶性プルランエーテル(プルランメチルエーテル、プルランエチルエーテル、プルランプロピルエーテル等)、水溶性プルランエステル(プルランアセテート、プルランエチレート等)、セルロースの二塩基酸類モノエステル、デンプンならびに糖類多価アルコール類の二塩基酸モノエステル類、ポリビニルアルコールならびにポリビニルアルコール誘導体の二塩基酸モノエステル類、無水マレイン酸とビニルアセテートまたはスチレンならびにビニルメチルエーテル等のビニルモノマーとの共重合体、アクリル酸ならびにメタクリル酸と他のビニルモノマーとの共重合体、エチルメチルセルロース、カルボキシメチルヒドロキシエチルセルロース、カルボキシエチルセルロース、カルボキシメチルエチルセルロース、カルボキシメチルスターチ、プランタゴ種皮、ガラクトマンナン、プロピルセルロース、オイドラギット、セルロースアセテートフタレート、ヒドロキシプロピルセルロースフタレート、ポリビニルアルコールフタレート、スチレン無水マレイン酸共重合体、カゼイン、アルギン酸アルキルエステル、ポリアクリル酸アルキルエステル等。

【0067】

支持層は、口腔内の非ターゲット部分に有効成分が溶出しないようにするためのものであり、例えば下記のごとき物質を単独または適宜組み合わせて、口腔内で難溶解性または不溶解性の層にすることにより目的を達成することができる。

ゼラチン、カルボキシメチルセルロース、メチルセルロース、カルボキシビニルポリマー、カンテン、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロースフタレート(HPMCP)、酢酸フタル酸セルロース(CAP)、カルボキシメチルエチルセルロース(CMEC)、アクリル酸重合体(アクリル酸ブチル、アクリル酸2−エチルヘキシルなどのアクリル酸エステル類等)、メタクリル酸重合体(メタクリル酸メチルなどのメタクリル酸エステル類等)、無水マレイン酸重合体(メチルビニルエーテルなどの共重合体等)、エチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルメチルセルロース、メタクリル酸、エトキシ基の置換度が1.5以上のエチルセルロース、セルロースアセテートフタレート、ローカストビーンズガム、グアーガム、カラゲナン、ヒドロキシル化アルキルセルロースエーテル、アルカリ金属カルボキシメチルセルロース、ロジン系樹脂(ガムロジン、ウッドロジン、トール油ロジン、不均化ロジン、水添ロジン、マレイン化ロジン等)、セラック系樹脂(セラック、白色透明セラック)、セルロースの二塩基酸類モノエステル(セルロースアセテートフタレート、セルロースアセテートサクシネート、セルロースベンゾエートフタレート、メチルセルロースフタレート、エチルハドロキシエチルセルロースフタレート、セルロースアセテートメレアエート等)、デンプンならびに糖類多価アルコール類の二塩基酸モノエステル類(酢酸デンプンフタレート、酢酸アミロースフタレート、デキストリン、ラクトース、サッカロース、グルコース、ガラクトース、フラクトース、ソルボース、ラムノース、キシロース、マンニトール、ソルビトール等のフタール酸モノエステル類)、ポリビニルアルコールならびにポリビニルアルコール誘導体の二塩基酸モノエステル類(ポリビニルアセテートフタレート、ポリビニルプロピネートフタレート、ポリビニルブチレートフタレート、ポリビニルアセトアセタールフタレート、ポリビニルアセトアセタールサクシネート)、無水マレイン酸とビニルアセテートまたはスチレンならびにビニルメチルエーテル等のビニルモノマーとの共重合体(スチレン・無水マレイン酸共重合体、ビニルメチルエーテル・無水マレイン酸共重合体、エチレン・無水マレイン酸共重合体、ビニルブチルエーテル・無水マレイン酸共重合体、アクリロニトリル・メチルアクリレート・無水マレイン酸共重合体、ブチルアクリレート・スチレン・無水マレイン酸共重合体等)、アクリル酸ならびにメタクリル酸と他のビニルモノマーとの共重合体(スチレン・アクリル酸共重合体、メチルアクリレート・アクリル酸共重合体、メチルアクリレート・メチルアクリル酸共重合体、メチルメタクリレート・メタクリル酸共重合体、ブチルアクリレート・スチレン・アクリル酸共重合体等)、エチルメチルセルロース、カルボキシメチルヒドロキシエチルセルロース、カルボキシエチルセルロース、カルボキシメチルエチルセルロース、カルボキシメチルスターチ、プランタゴ種皮、ガラクトマンナン、プロピルセルロース、オイドラギット、セルロースアセテートフタレート、ヒドロキシプロピルセルロースフタレート、ポリビニルアルコールフタレート等。

【0068】

本発明により製造されるフィルム状口腔内投与剤において、薬物層に含有させる有効成分として使用できる医薬品の例としては、下記のごとき薬剤が挙げられる。

中枢神経系用薬(催眠鎮静剤、抗不安剤、抗てんかん剤、解熱鎮痛消炎剤、興奮剤、覚せい剤、抗パーキンソン剤、精神神経用剤、総合感冒剤等)、末梢神経系用薬(局所麻酔剤、骨格筋弛緩剤、自律神経剤、鎮けい剤等)、感覚器官用薬(眼科用剤、鎮暈剤等)、循環器官用薬(強心剤、不整脈用剤、利尿剤、血圧降下剤、血管収縮剤、血管拡張剤、高脂血症用剤等)、呼吸器官用薬(呼吸促進剤、鎮咳剤、去たん剤、気管支拡張剤、含漱剤等)、消化器官用薬(止しゃ剤、整腸剤、消化性潰瘍用剤、下剤、浣腸剤等)、ホルモン剤(唾液腺ホルモン剤、甲状腺・副甲状腺ホルモン剤、タンパク同化ステロイド剤、副腎ホルモン剤、卵胞ホルモンおよび黄体ホルモン剤、混合ホルモン剤等)、泌尿生殖器および肛門用薬(子宮収縮剤、避妊剤、痔疾用剤等)、外皮用薬(メトキサレン等)、歯科口腔用薬(歯科用抗生物質製剤等)、ビタミン剤、滋養強壮薬(無機質製剤等)、血液・体液用薬(血液凝固阻止剤等)、肝臓疾患用剤、解毒剤、痛風治療剤、糖尿病用剤、細胞賦活用薬、腫瘍用薬(アルキル化剤、代謝拮抗剤等)、アレルギー用薬(抗ヒスタミン剤等)、生薬、漢方製剤、抗生物質製剤、抗ウイルス剤、駆虫剤、アルカロイド系麻薬(アヘンアルカロイド系製剤、コカアルカロイド系製剤等)、非アルカロイド系麻薬(クエン酸フェンタニルなどの合成麻薬)等。

また、薬物層に含有させる有効成分としては、消臭作用や健康維持効果等の作用を有する医薬部外品、化粧品、健康食品等の口腔内投与物も挙げられる。

【0069】

本発明により製造されるフィルム状口腔内投与剤に用いられるコーティング層、薬物層、支持層は、上述の成分を例えば下記のごとき溶媒に溶解または分散させたものを用いて投与剤層形成工程において塗布乾燥させることにより得られる。

水、エタノール、酢酸、アセトン、アニソール、1−ブタノール、2−ブタノール、酢酸n−ブチル、t−ブチルメチルエーテル、クメン、ジメチルスルホキシド、酢酸エチル、ジエチルエーテル、ギ酸エチル、ギ酸、ヘプタン、酢酸イソブチル、酢酸イソプロピル、酢酸メチル、3−メチル−1−ブタノール、メチルエチルケトン、メチルイソブチルケトン、2−メチル−1−プロパノール、ペンタン、1−ペンタノール、1−プロパノール、2−プロパノール、酢酸プロピル、テトラヒドロラン、アセトニトリル、クロロベンゼン、クロロホルム、シクロヘキサン、1,2−ジクロロエテン、ジクロロメタン、1,2−ジメトキシエタン、N,N−ジメチルアセトアミド、N,N−ジメチルホルムアミド、1,4−ジオキサン、2−エトキシエタノール、エチレングリコール、ホルムアミド、ヘキサン、メタノール、2−メトキシエタノール、メチルブチルケトン、メチルシクロヘキサン、N−メチルピロリドン、ニトロメタン、ピリジン、スルホラン、テトラリン、トルエン、1,1,2−トリクロロエテン、キシレン、1,1−ジエトキシプロパン、1,1−ジメトキシメタン、2,2−ジメトキシプロパン、イソオクタン、イソプロピルエーテル、メチルイソプロピルケトン、メチルテトラヒドロフラン、石油エーテル、トリクロロ酢酸、トリフルオロ酢酸、塩化メチレン等。

【0070】

また、本発明により製造されるフィルム状口腔内投与剤には、必要に応じて可塑剤、矯味剤、矯臭剤、着色剤等の添加剤を添加することができる。

矯味剤としては、サッカリン、グリチルリチン酸、白糖、果糖、マンニトール等の甘味剤、メントール、ハッカ油等の清涼化剤、クエン酸、酒石酸、フマール等の酸味を与える有機酸化合物等を使用できる。

矯臭剤としては、天然または合成の香料を使用することができる。着色剤としては、食用レーキ等の通常製剤に用いられるものを使用できる。

【実施例】

【0071】

一方の面上に多層構造を有する投与剤層を積層形成した樹脂フィルムを製造し、これを図5に示した本発明の装置により打ち抜き成型してフィルム状口腔内投与剤を製造した実施例を以下に示すが、本発明はこれに限定されるものではない。

【0072】

〈コーティング層調製液の調製〉

適量の精製水にプルラン20.0重量部およびD−ソルビトール5.0重量部を加え撹拌溶解してコーティング層調製液とした。

【0073】

〈薬物層I調製液の調製〉

適量のエタノールに、塩化セチルピリジニウム1.5重量部、マレイン酸クロルフェニラミン1.5重量部、マクロゴール400 4.5重量部、l−メントール2.5重量部、ポリビニルピロリドンK90 22.5重量部およびヒドロキシプロピルセルロース59.0重量部を加えて撹拌溶解し、これに、適量の精製水にグリチルリチン酸二カリウム3.8重量部、サッカリンナトリウム0.5重量部を加えて撹拌溶解したものを加えて、更に撹拌混合して薬物層I調製液とした。

【0074】

〈薬物層II調製液の調製〉

適量のエタノールに、塩化セチルピリジニウム4.5重量部、マレイン酸クロルフェニラミン4.5重量部、タンニン酸7.0重量部、マクロゴール400 13.5重量部、l−メントール7.5重量部、ポリビニルピロリドンK90 67.5重量部およびヒドロキシプロピルセルロース182.0重量部を加えて撹拌溶解し、これに、適量の精製水にグリチルリチン酸二カリウム11.2重量部、サッカリンナトリウム1.5重量部を加えて撹拌溶解したものを加えて、更に撹拌混合して薬物層II調製液とした。

【0075】

〈投与剤層の積層形成工程〉

(1)コーティング層+薬物層Iの塗布

裏面をシリコーン剥離処理したPET(ポリエチレンテレフタレート)フィルムの表面(シリコーン剥離処理していない面)に、図1の塗工装置60を用いてコーティング層調製液を塗布、乾燥して、厚さ8〜12μmのコーティング層を形成した。

このPETフィルムのコーティング層の上に、図1の塗工装置60を用いて、さらに薬物層I調製液を塗布し、厚さ55〜75ミクロンの薬物層Iを形成した。かくして、薬物層I/コーティング層/PETフィルムの積層構造を有する中間品Aを製造し、ロール状に巻き取った。

【0076】

(2)薬物層IIの塗布

両面をシリコーン剥離処理したPETフィルムの表面に、図1の塗工装置60を用いて薬物層II調製液を塗布、乾燥して、厚さ55〜75μmの薬物層IIを形成し、薬物層II/PETフィルムの積層構造を有する中間品Bを製造し、ロール状に巻き取った。

【0077】

〈投与剤層密着加工工程〉

(1)第1工程

上記で得られた中間品Aと中間品Bの一部とを、図2の圧着装置80を用いて、中間品Aの薬物層Iと中間品Bの薬物層IIとが対向するようにして圧着した後、中間品BのPETフィルムを剥離して、薬物層II/薬物層I/コーティング層/PETフィルムの積層構造を有する中間品Cを製造し、ロール状に巻き取った。

【0078】

(2)第2工程

上記第1工程で得られたロール状に巻かれた中間品Cと中間品Bの残りとを、図2の圧着装置80を用いて、中間品Cの薬物層IIと中間品Bの薬物層IIとが対向するようにして圧着した後、中間品BのPETフィルムを剥離して、薬物層II/薬物層II/薬物層I/コーティング層/PETフィルムの積層構造を有する中間品を製造した。この中間品を2つに分けてそれぞれをロール状に巻き取り、中間品Dと中間品D′とした。

【0079】

(3)第3工程

上記第2工程で得られたロール状に巻かれた同じ構成の中間品Dと中間品D′とを、図4に図示したスリッター装置90を機能させた状態の圧着装置を用いて、それぞれの薬物層IIが対向するようにして圧着した後、中間品DのPETフィルムを剥離し、引き続きスリッター装置90を通過させて細幅に裁断し、リール33aと33bとにそれぞれ巻き取った。

かくして、コーティング層/薬物層I/薬物層II/薬物層II/薬物層I/コーティング層/PETフィルムの積層構造を有する細幅に裁断された中間品Eを製造した。

【0080】

〈打ち抜き成型工程〉

上記で得られた細幅の中間品Eを、図5に示した打ち抜き成型装置10を用いて、直径15mmの円形切断刃13で、PETフィルムの裏面まで到達しないようにして積層投与剤層のみを打ち抜き、円形のフィルム状トローチ剤を得た。

【0081】

以上詳述したところからわかるように、本発明のフィルム状口腔内投与剤の打ち抜き成型方法および装置によれば、切断刃が樹脂フィルムの裏面まで到達しないようにして口腔内投与剤層のみを打ち抜き、そのまま打ち抜いた口腔内投与剤層を吸引保持した状態で移動することにより樹脂フイルムから剥離させ、その後に吹き出すようにしたので、樹脂フィルム層のない口腔内投与剤を製造できる。

その結果、口腔内に投与するときに樹脂フィルムを剥ぎ取る煩わしさのない口腔内投与剤の最終製品が得られる。

【0082】

また、口腔内投与剤層を打ち抜き工程あるいは打ち抜き機構へ移送するに際しは、口腔内投与剤層のみで移送せずに樹脂フィルムと一体にして移送するため、移送中に口腔内投与剤層が伸びることがなく、その結果、厚み斑や蛇行が生ずることがない。

さらに、口腔内投与剤層を所定剤形に打ち抜いた後の残余の投与剤層カスも、樹脂フィルムと一体とされた状態で除去されるため、巻き取り操作などにより除去する際にも投与剤層カスが切れることなく確実に除去することができる。

【0083】

さらにまた、切断刃により所定剤形に打ち抜かれた口腔内投与剤層をそのまま切断刃側に吸引保持して移送するため、樹脂フィルムからの剥離が効果的になされ、また、打ち抜かれた口腔内投与剤層が吸引保持されて所定位置まで移送された時点で気体の吹き出しにより口腔内投与剤層が吹き出されるため、確実に次工程へ供給することができる。

【0084】

また、本発明のフィルム状口腔内投与剤の打ち抜き成型方法の好ましい実施態様においては、同一成分または異種成分の口腔内投与剤層を塗布して形成した二つの口腔内投与剤層形成樹脂フィルムを、各口腔内投与剤層面が互いに対向するように重ね合わせて樹脂フィルムの裏面から加圧して口腔内投与剤層相互を密着させ、上記重ね合わせた二つの樹脂フィルムのうちの一方の樹脂フィルムのみを密着した口腔内投与剤層から剥離するように形成したので、樹脂フィルムの一方の面上に形成した積層フィルム状の口腔内投与剤層は、従来の樹脂フィルムの上に製剤層調製液の塗布と乾燥を繰り返し行って所望の数の製剤層を形成させる場合に比して、生産性よく製造されすることができ、しかも医薬製剤等に要求される量的精度を従来の塗布を重ねる方法に比して格段に向上させることが出来る。

特に、上記口腔内投与剤層形成工程で得られた口腔内投与剤層形成樹脂フィルムをロール状に巻いてロールフィルムを形成し、得られた同一成分または異種成分の口腔内投与剤層を形成した二つのロールフィルムをそれぞれ巻き戻しながら、各口腔内投与剤層面が互いに対向するように重ね合わせて各樹脂フィルムの裏面から加圧することによって、積層フィルム状の口腔内投与剤をバッチ方式で製造することができ、製造装置がコンパクトになり、所望の数の製剤層が多重積層した積層フィルム状の口腔内投与剤を圧着法を利用して効率よく製造することが可能となる。

【0085】

また、本発明のフィルム状口腔内投与剤の打ち抜き成型装置の好ましい実施態様においては、切断刃により吸引保持されている打ち抜かれた口腔内投与剤層が気体の吹き出しにより切断刃から吹き出される所定位置に臨ませて、吹き出された口腔内投与剤層を吸着する吸着パッドを配設することにより、切断刃と吸着パッドとの最接近時に切断刃から吹き出された口腔内投与剤層が吸着パッドへ確実に飛び移り、吸着パッドに吸着保持されて次工程への移送を効率よく行うことができる。

【符号の説明】

【0086】

10:打ち抜き成型装置

11:切断ロール

12:アンビルロール

13:切断刃

20:切断ロールの通気口

21:切断ロールの通気路

30:アンビルロールの通気口

31:アンビルロールの通気路

50−1〜50−4:吸着パッド

98:樹脂フィルム

99:口腔内投与剤層

99a:打ち抜かれた口腔内投与剤層

99b:口腔内投与剤層の残余層

A:所定位置

【技術分野】

【0001】

この発明は口腔内投与剤層の形成方法に係り、特に医薬品、医薬部外品、化粧料、食品などのうちの可食性の口腔内投与物を薄い層に形成する口腔内投与剤層の形成方法に関するものである。

具体的には、例えば上顎や歯茎の粘膜や鼻空粘膜等の口腔内における経粘膜貼付剤、口腔内の患部に貼付して治療・保護を行う口腔内疾患予防貼付剤、口腔内治療貼付剤、口臭予防貼付剤、口臭防止貼付剤、および口腔内において溶解して消化管吸収や口腔内粘膜吸収せしめる経口投与用の医薬口腔内投与剤、さらには食品のほか消臭作用や健康維持効果等の作用を有する医薬部外品や化粧料などの経口投与物において、これらを薄い層に形成する口腔内投与剤層の形成方法に関する。

【背景技術】

【0002】

医薬品、医薬部外品、化粧料、食品等をフィルム状あるいはシート状にして口腔内投与剤化する技術は、従来から種々提案されている。

なお、本明細書においては、フィルム状やシート状等の薄い層状を総称する用語として「フィルム状」という用語を使用している。

【0003】

例えば特許文献1には、口腔粘膜部にブプレノルフィンを投与するためのシート状又はテープ状の口腔内投与剤が記載されており、ブプレノルフィンを含む口腔内投与剤層調製液をテープ、シートまたはフォイルに塗布して乾燥させ、それをそのまま投薬単位または複数投薬単位に切断または穴開けによって分離することが記載されている。

しかし、テープ、シートまたはフォイルを、そのまま口腔内投与剤層と共に切断または穴開けによって分離すると、口腔内に投与する際にその切断物からテープ、シートまたはフォイルを剥がすのが面倒であり、またテープ、シート、フォイル等の口腔内で違和感を持つ素材を剥がさずに使用する場合には、おのずと使用する用途も限定され、さらに、可食性でない素材の場合にはその用途は一層限定されてしまう。

【0004】

これを一部改善するものとして、以下の特許文献がある。

特許文献2には、口腔内投与剤層調製液を非シリコン化ポリエチレンテレフタレートフィルム、非シリコン化クラフト紙、ポリエチレン含浸クラフト紙、または非シリコンポリエチレンフィルムなどの適当な担体材料の上に被覆し、乾燥させた後、得られたフィルム状の口腔内投与剤層を担体材料から剥がし、使用目的に適した形とサイズの切片に切断してフィルム状口腔内投与剤を製造することが記載されている。

【0005】

特許文献3には、薬物含有層と非接着層と接着層からなる多層構造のフィルム状口腔内投与剤が記載されている。

またその製造方法としては、テフロン(登録商標)シャーレ上に、口腔内投与剤層調製液を塗布または噴霧し、塗布または噴霧した口腔内投与剤層調製液の乾燥を行った後にテフロンシャーレより剥離する操作を繰り返し行って、所要の多層構造を有するフィルム状口腔内投与剤を得、作製されフィルム状口腔内投与剤を四角形に切断し同形の剥離紙に付着させた後、アルミ袋に入れ包装する方法が実施例に開示されている。

【0006】

本願と同一出願人により特許出願された特許文献4には、コーティング層(a)、薬物層I(b)、薬物層II(c)の3種の層を、a、b、c、b、aの順に積層してなるフィルム状トローチ剤が提案されている。

このフィルム状トローチ剤である口腔内投与剤の製造方法としては、各口腔内投与剤層調製液のポリエステル剥離フィルム上への展延乾燥を繰り返すことにより、所望の多層積層構造を形成し、得られた製品を直径12〜15mmの円形状に打ち抜く方法が記載されている。

【0007】

特許文献5には、フィルム形成剤、ゲル形成剤、活性物質、不活性フィラー、極性溶媒を混合した口腔内投与剤層調製液を、塗布装置によってシリコーン化紙の上に拡げ、80℃で10〜15分間乾燥した後、図11に示したように、紙キャリア101を破損することなしに、乾燥済みの物質層102の中に適当なカッティング機によって形状を画定する切断線103を形成し、切断線103で形成された投与形成物102aの間に残っている物質層102bを機械的に剥ぎ取ることによって除去し、共通紙キャリア片101上に置かれたままの投与形成物102aの12個を一つのグループとして、事実上水蒸気を透過しない紙/アルミニウム/エチレンビニルアセテート製の複合包装材料の中に封じ込めることによって、シート状口腔内投与剤を製造することが記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特表2001−506640号公報

【特許文献2】特表2001−504106号公報

【特許文献3】特開平9−235220号公報

【特許文献4】特開2001−288074号公報

【特許文献5】特許2559301号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本願と同一出願人による上記特許文献4に記載の多層積層構造のフィルム状トローチ口腔内投与剤を製造するに際しては、出願人は図12に図示したような間欠移動式の口腔内投与剤の打ち抜き成型装置を採用している。

この打ち抜き成型装置110は、一方の面上に複数層からなる口腔内投与剤層112が形成されている樹脂フィルム111が間欠的に移動され、樹脂フィルム111をフィルム剥離ロール113によって剥離して口腔内投与剤層112のみとする。

次いでこの口腔内投与剤層112は打ち抜き装置114により例えば直径15mmの円形に打ち抜かれる。

打ち抜き装置114は、上下に往復移動する切断刃114aとこの切断刃が貫通する貫通孔を備えた固定板114bとからなり、間欠移動してきた口腔内投与剤層112が打ち抜き装置114の位置で静止したときに、切断刃114aが上方に移動して固定板114bの貫通孔を貫通することで、口腔内投与剤層112から直径15mmの円形が打ち抜かれる。

打ち抜かれた円形口腔内投与剤層は、固定板114bの上方に配設された吸着パッド115により吸い取られ、コンベア(図示せず)上に落とされて包装工程へ送られる。

円形口腔内投与剤層が打ち抜かれた後の残りの口腔内投与剤層カス112bは、カス巻き取りロール116に巻き取られる。

かような口腔内投与剤の打ち抜き成型装置を使用することによって、所要の多層構造を有するフィルム状口腔内投与剤を、上記した特許文献2や特許文献3の手作業による従来の方法より良好な生産性で製造することができる。

【0010】

しかしながら、図12に図示したような口腔内投与剤の打ち抜き成型装置を採用しても、二組の駆動ロール117aと押さえロール117bやカス巻き取りロール116によって間欠移動させられる口腔内投与剤層112は、伸び等により厚みに斑が生じやすく、素材によっては欠けたりして、蛇行し易く、常に修正が必要となる。

また駆動ロールの回転速度にも制約があり処理速度を速められない。

しかも、打ち抜いた後の残余の口腔内投与剤層カス112bは、強度的にかなり低下しており、駆動ロール117aと押さえロール117bやカス巻き取りロール116による巻き取り操作中に切れることが多く、生産性を上げるには限界がある。

【0011】

また、特許文献5の方法により得られた口腔内投与剤は、図11に示したように、口腔内に投与する際に共通紙キャリア片101に置かれたままの12個の投与形成物102aを共通紙キャリア片101から剥がすのが面倒であり、特許文献1の口腔内投与剤と同様の課題を持ったままである。

しかも、投与形成物102aの間に残っている物質層102bは、図12の口腔内投与剤層カス112bと同様に強度的にかなり低下しており、これを剥ぎ取って除去する際に切れる虞がある。

【0012】

この発明の目的は、樹脂フィルムの一方の面上に口腔内投与剤層を適正に形成する口腔内投与剤層の形成方法を実現することにある。

【課題を解決するための手段】

【0013】

そこで、この発明は、上述不都合を除去するために、

樹脂フィルムの一方の面上に形成される口腔内投与剤層は、

樹脂フィルムの表面上に所定厚さの口腔内投与剤層を塗布して形成する口腔内投与剤層形成工程と、

上記口腔内投与剤層形成工程で得られた口腔内投与剤層形成樹脂フィルムをロール状に巻いてロールフィルムを形成するロールフィルム形成工程と、

上記ロールフィルム形成工程で得られた同一成分または異種成分の口腔内投与剤層を形成した二つのロールフィルムをそれぞれ巻き戻しながら、各口腔内投与剤層面が互いに対向するように重ね合わせて各樹脂フィルムの裏面から加圧することにより、口腔内投与剤層相互を密着させる一方、二つの樹脂フィルムを加圧する際に、二つの樹脂フィルムの間に空気を巻き込んだ場合には、運転を停止することなく、圧着ロール下流に設置した一組のロールの間隙を狭めて閉じるとともに、圧着ロールの間隙を開けて開放し、二つの樹脂フィルム間に巻き込まれた空気を閉じられた一組のロールにより押し出して除去し、空気が除去された後に、圧着ロールを閉じて一組のロールを開放し、正常な運転に戻すロールフィルム口腔内投与剤層圧着工程と、

上記重ね合わせた二つの樹脂フィルムのうちの一方の樹脂フィルムのみを密着した口腔内投与剤層から剥離する樹脂フィルム分離工程と

により形成されることを特徴とする。

【発明の効果】

【0014】

以上詳細に説明した如くこの発明によれば、

樹脂フィルムの一方の面上に形成される口腔内投与剤層は、

樹脂フィルムの表面上に所定厚さの口腔内投与剤層を塗布して形成する口腔内投与剤層形成工程と、

上記口腔内投与剤層形成工程で得られた口腔内投与剤層形成樹脂フィルムをロール状に巻いてロールフィルムを形成するロールフィルム形成工程と、

上記ロールフィルム形成工程で得られた同一成分または異種成分の口腔内投与剤層を形成した二つのロールフィルムをそれぞれ巻き戻しながら、各口腔内投与剤層面が互いに対向するように重ね合わせて各樹脂フィルムの裏面から加圧することにより、口腔内投与剤層相互を密着させる一方、二つの樹脂フィルムを加圧する際に、二つの樹脂フィルムの間に空気を巻き込んだ場合には、運転を停止することなく、圧着ロール下流に設置した一組のロールの間隙を狭めて閉じるとともに、圧着ロールの間隙を開けて開放し、二つの樹脂フィルム間に巻き込まれた空気を閉じられた一組のロールにより押し出して除去し、空気が除去された後に、圧着ロールを閉じて一組のロールを開放し、正常な運転に戻すロールフィルム口腔内投与剤層圧着工程と、

上記重ね合わせた二つの樹脂フィルムのうちの一方の樹脂フィルムのみを密着した口腔内投与剤層から剥離する樹脂フィルム分離工程と

により形成されることを特徴とする。

従って、樹脂フィルムの一方の面上に口腔内投与剤層を適正に形成することができる。

投与剤層を保持した二つの樹脂フィルムを圧着ロールの間に通して圧着する際に、二つの樹脂フィルムの間に空気を巻き込んだ場合には、圧着装置の運転を停止することなく、二つの樹脂フィルム間に巻き込まれた空気を容易に押し出して除去し、空気の除去後に、正常な圧着運転に戻すことができる。

すなわち本発明のフィルム状口腔内投与剤の打ち抜き成型方法は、

樹脂フィルムの一方の面上に形成した所定厚さの口腔内投与剤層を所定の剤形に打ち抜く切断刃を、口腔内投与剤層側から前記樹脂フィルムの裏面まで到達しないように移動させて、口腔内投与剤層のみを所定剤形に打ち抜く口腔内投与剤層打ち抜き工程と、

打ち抜いた際に、打ち抜かれた口腔内投与剤層をそのまま切断刃側に吸引保持し、吸引保持した状態のまま移送することにより、打ち抜かれた前記口腔内投与剤層を前記樹脂フィルムから剥離する口腔内投与剤層吸引剥離工程と、

吸引保持した状態で所定位置まで移送されてきた打ち抜かれた前記口腔内投与剤層を吹き出すことにより次工程に供給する口腔内投与剤層吹き出し工程と、を含むことを特徴とするものである。

【0015】

本発明のフィルム状口腔内投与剤の打ち抜き成型方法による好ましい実施態様は、一方の面上に所定厚さの口腔内投与剤層を形成した樹脂フィルムを、口腔内投与剤層を所定の剤形に打ち抜く環状の切断刃を有する切断ロールと該切断ロールの金床となるアンビルロールとの間隙を通過させるとともに、前記切断ロールの切断刃が口腔内投与剤層側から前記樹脂フィルムの裏面まで到達しないように前記間隙を調整して、口腔内投与剤層のみを所定剤形に打ち抜く口腔内投与剤層ロール打ち抜き工程と、

前記切断刃が口腔内投与剤層を打ち抜く際から前記切断ロールの回転に伴って前記切断刃が所定位置まで回転移動するまで、前記切断刃の環状内側の切断ロール本体外面に開口する通気口から、該切断ロール本体内部に形成した通気路を介して、打ち抜かれた前記口腔内投与剤層を前記切断刃の環状内側に吸引保持し続けることにより、打ち抜かれた前記口腔内投与剤層を前記樹脂フィルムから剥離する口腔内投与剤層ロール吸引剥離工程と、

前記切断刃が前記所定位置に回転移動した際に、前記通気路を介して前記通気口から気体の吹き出しを行い、吸引保持した状態で移送されてきた打ち抜かれた前記口腔内投与剤層を吹き出すことによって次工程に供給する口腔内投与剤層ロール吹き出し工程と、

を含むものである。

【0016】

さらに本発明のフィルム状口腔内投与剤の打ち抜き成型装置は、樹脂フィルムの一方の面上に形成した所定厚さの口腔内投与剤層を所定の剤形に打ち抜く切断刃を、口腔内投与剤層側から前記樹脂フィルムの裏面まで到達しないように移動させて、口腔内投与剤層のみを所定剤形に打ち抜く口腔内投与剤層打ち抜き機構と、

打ち抜いた際に、打ち抜かれた口腔内投与剤層をそのまま切断刃側に吸引保持し、吸引保持した状態のまま移送することにより、打ち抜かれた前記口腔内投与剤層を前記樹脂フィルムから剥離し、吸引保持した状態で所定位置まで移送されてきた打ち抜かれた前記口腔内投与剤層を吹き出すことにより次工程に供給する口腔内投与剤層剥離・移送機構と、

を備えることを特徴とするものである。

【0017】

本発明のフィルム状口腔内投与剤の打ち抜き成型装置による好ましい実施態様は、樹脂フィルムの一方の面上に形成した所定厚さの口腔内投与剤層を所定の剤形に打ち抜く環状の切断刃を有する切断ロールと、前記切断ロールの金床となるアンビルロールと、前記切断ロールの切断刃が口腔内投与剤層側から前記樹脂フィルムの裏面まで到達せずに口腔内投与剤層のみを所定剤形に打ち抜くように、前記切断ロールとアンビルロールとの間隙を調整する調整機構とを備えるとともに、

前記切断刃の環状内側の切断ロール本体外面に通気口を開口させ、該通気口と連通する通気路を切断ロール本体内部の軸方向に沿って形成し、前記切断刃が口腔内投与剤層を打ち抜く際から前記切断ロールの回転の回転に伴って前記切断刃が所定位置まで回転移動するまでは前記通気路を吸引し、前記切断刃が前記所定位置に回転移動した際には前記通気路を介して前記通気口から気体の吹き出しを行う通気路吸排気機構を設けるものである。

【0018】

上述した本発明のフィルム状口腔内投与剤の打ち抜き成型方法および装置によれば、切断刃が樹脂フィルムの裏面まで到達しないようにして口腔内投与剤層のみを打ち抜き、そのまま打ち抜いた口腔内投与剤層を吸引保持した状態で移動することにより樹脂フイルムから剥離させ、その後に吹き出すようにしたので、樹脂フィルム層のない口腔内投与剤を製造できる。

その結果、口腔内に投与するときに樹脂フィルムを剥ぎ取る煩わしさのない口腔内投与剤の最終製品が得られる。

【0019】

また、口腔内投与剤層を打ち抜き工程あるいは打ち抜き機構へ移送するに際しは、口腔内投与剤層のみで移送せずに樹脂フィルムと一体にして移送するため、移送中に口腔内投与剤層が伸びることがなく、その結果、厚み斑や蛇行が生ずることがない。

さらに、口腔内投与剤層を所定剤形に打ち抜いた後の残余の投与剤層カスも、樹脂フィルムと一体とされた状態で除去されるため、巻き取り操作により除去する際にも投与剤層カスが切れることなく確実に除去することができる。

【0020】

さらにまた、切断刃により所定剤形に打ち抜かれた口腔内投与剤層をそのまま切断刃側に吸引保持して移送するため、樹脂フィルムからの剥離が効果的になされ、また、打ち抜かれた口腔内投与剤層が吸引保持されて所定位置まで移送された時点で気体の吹き出しにより口腔内投与剤層が吹き出されるため、確実に次工程へ供給することができる。

【0021】

本発明のフィルム状口腔内投与剤の打ち抜き成型方法によるさらに好ましい実施態様においては、前記樹脂フィルムの一方の面上に形成した口腔内投与剤層は、

樹脂フィルムの表面上に所定厚さの口腔内投与剤層を塗布して形成する口腔内投与剤層形成工程と、

上記口腔内投与剤層形成工程で得られた同一成分または異種成分の口腔内投与剤層を形成した二つの口腔内投与剤層形成樹脂フィルムを、各口腔内投与剤層面が互いに対向するように重ね合わせて樹脂フィルムの裏面から加圧することにより、口腔内投与剤層相互を密着させる口腔内投与剤層圧着工程と、

上記重ね合わせた二つの樹脂フィルムのうちの一方の樹脂フィルムのみを密着した口腔内投与剤層から剥離する樹脂フィルム分離工程と

を含んで形成するようにする。かように樹脂フィルムの一方の面上に形成した積層フィルム状の口腔内投与剤層は、従来の樹脂フィルムの上に製剤層調製液の塗布と乾燥を繰り返し行って所望の数の製剤層を形成させる場合に比して、生産性よく製造されすることができ、しかも医薬製剤等に要求される量的精度を従来の塗布を重ねる方法に比して格段に向上させることが出来る。

【0022】

本発明のフィルム状口腔内投与剤の打ち抜き成型方法によるさらに好ましい実施態様においては、前記樹脂フィルムの一方の面上に形成した口腔内投与剤層は、

樹脂フィルムの表面上に所定厚さの口腔内投与剤層を塗布して形成する口腔内投与剤層形成工程と、

上記口腔内投与剤層形成工程で得られた口腔内投与剤層形成樹脂フィルムをロール状に巻いてロールフィルムを形成するロールフィルム形成工程と、

上記ロールフィルム形成工程で得られた同一成分または異種成分の口腔内投与剤層を形成した二つのロールフィルムをそれぞれ巻き戻しながら、各口腔内投与剤層面が互いに対向するように重ね合わせて各樹脂フィルムの裏面から加圧することにより、口腔内投与剤層相互を密着させるロールフィルム口腔内投与剤層圧着工程と、

上記重ね合わせた二つの樹脂フィルムのうちの一方の樹脂フィルムのみを密着した口腔内投与剤層から剥離する樹脂フィルム分離工程と

を含んでするようにする。かように構成することによって、積層フィルム状の口腔内投与剤をバッチ方式で製造することができ、製造装置がコンパクトになり、所望の数の製剤層が多重積層した積層フィルム状の口腔内投与剤を圧着法を利用して効率よく製造することが可能となる。

【0023】

本発明のフィルム状口腔内投与剤の打ち抜き成型装置によるさらに好ましい実施態様においては、前記口腔内投与剤層が打ち抜かれた残りの残余剤層と前記樹脂フィルムとを一体に移動させる移動機構をさらに設ける。かような構成により、引張強度の低下した残余剤層であっても切れる虞がなく、樹脂フィルムと一体とされた状態で確実かつ迅速に移動させて除去することができる。

【0024】

本発明のフィルム状口腔内投与剤の打ち抜き成型装置によるさらに好ましい実施態様においては、打ち抜かれた前記口腔内投与剤層を吸引保持した前記切断刃が前記通気口から気体の吹き出しを行う前記所定位置に回転移動してきた際に、前記切断刃の環状内側の切断刃ロール本体外面に臨む位置に配置される吸着パッドを設け、吹き出された前記口腔内投与剤層を吸着パッドで吸着保持して次工程へ移送するように構成する。かような構成により、所定位置での切断刃と吸着パッドとの最接近時に切断刃から吹き出された口腔内投与剤層が吸着パッドへ確実に飛び移り、吸着パッドに吸着保持されて次工程への移送を効率よく行うことができる。

【0025】

本発明のフィルム状口腔内投与剤の打ち抜き成型装置によるさらに好ましい実施態様においては、前記切断ロールは、前記環状の切断刃を周方向におよび/または軸方向に複数配列する。

周方向に配列された各切断刃の環状内側のロール本体外面に開口させた前記通気口は、この周方向に配列された各切断刃に対応して、個別に設けられた前記通気路に個々別々に連通している。

一方、軸方向に配列された各切断刃の環状内側のロール本体外面に開口させた前記通気口は、共通の前記通気路に連通している。

かような構成により、通気路を介しての吸引動作と気体吹きだし動作を各切断刃ごとに個々別々に制御することが可能となり、切断ロールの回転移動に伴って通気路吸排気機構を効果的に作動させることができる。

【0026】

本発明のフィルム状口腔内投与剤の打ち抜き成型装置によるさらに好ましい実施態様においては、前記アンビルロールの外面に周方向に配列された複数の通気口を開口させ、該通気口と連通する通気路をアンビルロール内部の軸方向に沿って形成し、前記樹脂フィルムがアンビルロール外面に接触している間は前記通気路を吸引する樹脂フィルム吸引機構を設ける。

かような構成により、切断ロールの切断刃により所定剤形に打ち抜かれた口腔内投与剤層を切断刃側に吸引保持するだけでなく、口腔内投与剤層の裏面に位置する樹脂フィルムをアンビルロール側に吸引保持しておくことができるため、打ち抜かれた口腔内投与剤層の樹脂フィルムからの剥離をより一層確実に行うことができる。

なお、前記環状の切断刃は、円形や楕円形はもとより矩形、方形、三角形、六角形、八角形等の多角形形状も含むものであり、用語「環状」の意義は最も広義に解するものとする。

【図面の簡単な説明】

【0027】

【図1】図1は口腔内投与剤層を樹脂フィルム上に塗布して形成するための塗工装置の一例を示す説明図である。(実施例)

【図2】図2は複数の口腔内投与剤層を樹脂フィルム上に形成するための圧着装置の一例を示す説明図である。(実施例)

【図3】図3は図2の圧着装置の動作の一例を示す説明図である。(実施例)

【図4】図4は図2の圧着装置と連接して配置されたスリッター装置の実施例を示す説明図である。(実施例)

【図5】図5は本発明の打ち抜き成型装置の実施例を示す斜視図である。(実施例)

【図6】図6は複数の口腔内投与剤層を樹脂フィルム上に形成するための圧着装置の別な例を示す説明図である。(実施例)

【図7】図7において、(a)は図5の装置に使用する切断ロールの通気路吸排気機構の実施例を示す斜視図、(b)はその分解斜視図である。(実施例)

【図8】図8は図5の装置に使用するアンビルロールのフィルム吸引機構の実施例を示す分解斜視図である。(実施例)

【図9】図9は図5の装置に使用する切断ロールとアンビルロールとの間隙を調整するための間隙調整機構の実施例を示す説明図である。(実施例)

【図10】図10は図5の装置に使用する吸着パッドの実施例を示す説明図である。(実施例)

【図11】図11はこの発明の従来技術における口腔内投与剤の成型方法を示す説明図である。

【図12】図12はこの発明の従来技術における口腔内投与剤の打ち抜き成型装置を示す説明図である。

【発明を実施するための形態】

【0028】

樹脂フィルムの一方の面に所定厚さの口腔内投与剤層(以下「投与剤層」と略記する)を形成するに際しては、図1に図示したごとき塗工装置60が好ましく使用できる。

この塗工装置60は、樹脂フィルム巻き出し軸61にセットした樹脂フィルム62を、ガイドロール63とドクターロール64の間を通して乾燥炉65内に導き、樹脂フィルム巻き取り軸66で巻き取ることにより、樹脂フィルム62を連続的に移動させる。

この間に、投与剤層調製液供給用ダム部67に供給した投与剤層調製液68が樹脂フィルム上に塗布され、この際、ガイドロール63上の樹脂フィルム62とドクターロール64とのクリアランスを所定寸法に調整することにより所定の塗布量とすることができる(部分拡大図参照)。

かくして形成された樹脂フィルム62上の塗布層68aは、乾燥炉65を通過することにより、熱風吹き出し装置69から均一に吹き出された熱風により乾燥され、投与剤層が形成された樹脂フィルム70が巻き取り軸66にロール状に巻き取られる。

【0029】

次いで、この巻き取り軸66にロール状に巻き取った投与剤層形成樹脂フィルム70を、再度巻き出し軸61に取り付け、同一成分または異種成分の投与剤層調製液68をダム部67に供給して再び塗布と乾燥を施し、巻き取り軸66に巻き取ることにより、二層の投与剤層が積層形成された樹脂フィルムを製造することができ、かような塗布と乾燥を複数回繰り返すことにより、同一成分の投与剤層の厚さを増加させたり、各種成分からなる複数層の投与剤層を形成させることも可能である。

【0030】

しかしながら、塗布・乾燥の回数が増すほど、投与剤層調製液の塗布量が不正確となるとともに、乾燥に要する時間が長くなるため、塗布・乾燥の繰り返し回数は2〜3回程度、好ましくは1回に止めることが望ましい。

また、1回の塗布で樹脂フィルム表面上に形成する投与剤層の厚さは、1〜300μm程度とすることが望ましい。

1回の塗布厚を300μmより厚くした場合には、乾燥時間が長くなりすぎて生産性が悪くなる。

【0031】

図1の塗工装置60を用いて、単一の塗布あるいは同一成分または異種成分による複数の塗布を施し、一方の面上に所定厚さの投与剤層が形成された樹脂フィルム70を製造する。

このようにして製造された数種類の投与剤層形成樹脂フィルム70は、それぞれ巻き取り軸66でロール状に巻かれてロールフィルムとされた後、さらに必要ならば、図2に図示した圧着装置80を用いて二つの投与剤層形成樹脂フィルムを圧着し、薄い層が多数積層された多層構造を有するフィルム状の投与剤層を樹脂フィルム上に形成することができる。

【0032】

すなわち、図2に示したように、投与剤層が形成されたロールフィルムの一つ81を、圧着装置80の上部巻き出し軸83にセットし、投与剤層が形成されたロールフィルムのもう一つ82を下部巻き出し軸84にセットする。

これらのロールフィルム81、82をそれぞれ所定速度で巻き出し、各投与剤層面が互いに対向するように重ね合わせて、一組の圧着ロール85、85の間を通過させることにより、樹脂フィルムの裏面から加圧されて、投与剤層相互が密着する。

【0033】

圧着ロール85、85により加圧するに際しては、圧着ロールの温度を30〜150℃、好ましくは30〜80℃とする。

この温度は、樹脂フィルムの種類や、投与剤層に用いる物質の種類等により適宜選定する必要があるが、投与剤層が若干軟化して密着しやすくなる温度とすることが好ましい。

過度の高温は、投与剤層が溶融して投与剤層内の溶媒が揮発し突沸する危険があるため避けるべきであり、温度が低すぎると密着が十分になされなくなる場合がある。

また、圧着ロールによる加圧圧力は、0.05〜1.5MPa、好ましくは0.1〜0.7MPaとする。

過度の圧力は、投与剤層が展延されてしまい単位面積当たりの量的精度に影響を及ぼし好ましくない。

また、圧力が低すぎると十分な密着が得られない。

【0034】

圧着ロール85、85を通過した圧着品86は、その両面が樹脂フィルムで覆われ、それらの間に複数層の投与剤層が密着して積層された構造を有している。

この圧着品86がフィルム剥離ロール87を通過した時点で、上面を覆っている樹脂フィルム86aを剥離し、剥離した樹脂フィルム先端部を剥離フィルム巻き取り軸88により巻き取ることによって、圧着品86から樹脂フィルム86aを連続的に剥離することができる。

かくして得られた圧着品86b、すなわち表面上に複数層の投与剤層を保持している樹脂フィルムは、巻き取り軸89によりロール状に巻き取られ、複数投与剤層保持ロールフィルム86cが形成される。

【0035】

この複数投与剤層保持フィルム86bにさらに投与剤層を積層する場合には、以下のようにする。

すなわち、上記で得られた複数投与剤層保持ロールフィルム86cを巻き取り軸89から取り外して、図2の上部巻き出し軸83にセットし、同様に形成したもう一つの複数投与剤層保持ロールフィルム86c、あるいは図1の塗工装置60により得られた投与剤層形成樹脂フィルム70のロールフィルムを、下部巻き出し軸84にセットし、上述した圧着操作と全く同様な操作を繰り返して行えばよい。

【0036】

投与剤層を保持した二つの樹脂フィルムを圧着ロール85、85の間に通して圧着する際に、二つの樹脂フィルムの間に空気を巻き込んだ場合には、貼り合わせ不良が生じる。

この場合には、圧着装置80の運転を停止することなく、図3に示したように、圧着ロール85、85下流に設置した一組のロール85a、85aの間隙を狭めて閉じるとともに、圧着ロール85、85の間隙を開けて開放する。

この操作により、二つの樹脂フィルム間に巻き込まれた空気は閉じられたロール85a、85aにより容易に押し出されて除去される。

空気が除去された後に、圧着ロール85、85を閉じてロール85a、85aを開放することにより、図2に図示したような正常な圧着運転に戻すことができる。

【0037】

圧着装置80により、所望の複数層の投与剤層を保持した最終的な圧着製品が得られると、この最終圧着製品は、圧着装置80の下流に連接して配設されているスリッター装置90を用いて細幅に裁断される。

すなわち、図4に示したように、圧着ロール85、85により圧着された圧着品91は、上面の樹脂フィルムを剥離除去され、最終圧着製品91a(図2、図3の圧着品86bが最終圧着製品となる場合もある)となる。

この最終圧着製品91a(例えば投与剤層幅460mm)は、スリッター92により例えば幅36mmの12本の細幅圧着製品91bに裁断され、12個のリール93a、93bに細幅圧着製品91bが1本ずつ別々に巻き取られるようになっている。

スリッター92は、1本のロール92aの外周に13本の刃92bが周方向に突出して互いに平行に設けられてなり、図2および図3に図示されているように圧着品86bを圧着中間品として巻き取り軸89に巻き取る際には、スリッター92とその下のロール94との間隙が開いて開放された状態とされてスリッター92は機能せず、最終圧着製品91aを細幅に裁断する際には、スリッター92とその下のロール94との間隙が閉じられて、ここを通過する最終圧着製品91aが12本の細幅圧着製品91bに裁断される。

【0038】

図4に示した例では、最終圧着製品91aがスリッター92を通過して、12本の細幅圧着製品91bとされ、そのうちの奇数列の6本の細幅圧着製品91bが前方に配置した製品巻き取り軸95に同軸状にセットされた6個のリール93aにそれぞれ1本ずつ巻き取られ、偶数列の6本の細幅圧着製品91bが後方に配置した製品巻き取り軸89に同軸状にセットされた6個のリール93bにそれぞれ1本ずつ巻き取られる。

なお、スリッター92で裁断された最終圧着製品91aの両端切断カス91cは、カス巻き取り軸96で巻き取られる。

【0039】

このようにして裁断された細幅圧着製品91b(幅36mm)を、本発明の打ち抜き成型方法および抜き打ち成型装置を用いて、所定の剤形のフィルム状口腔内投与剤に成型することができる。

【0040】

図5は本発明の打ち抜き成型装置の実施例を示しており、図4のリール93a、93bにロール状に巻かれた細幅圧着製品91b、すなわち一方の樹脂フィルムが剥離され、残された樹脂フィルム98の表面上に所定厚さの投与剤層99が保持されている圧着製品が連続して巻き出され、打ち抜き成型装置10へ送られる。

打ち抜き成型装置10は、回転するロール外周面に例えば直径15mmの円形の環状切断刃13が突出している切断ロール11と、アンビルロール12とからなり、これらのロール11、12の間に圧着製品が連続して挿入され、ロール11と12の間に圧着製品が挟まれたときに、切断ロール11から突出する切断刃13により、樹脂フィルム98の裏面まで到達しないように投与剤層99のみを打ち抜く。

切断刃13による切断深さは、切断ロール11とアンビルロール12との間隙を後述する間隙調整機構(図9参照)で調整することにより制御することができる。

図5においては、理解しやすくするために切断ロール11とアンビルロール12との距離を離して図示しているが、実際の切断動作は切断ロール11を一点鎖線で示す位置に配置して行われる。

【0041】

また、図示の例では、複数の切断刃13を切断ロール11の周方向に等間隔に配列した列を二列有するとともに、切断ロール11の軸方向に切断刃13を2個ずつ並列させている。

しかしながら、周方向に配列させる列の数や、軸方向に並列させる個数については、投与剤の寸法や投与剤層の幅等により適宜の数とすることができる。

【0042】

環状切断刃13で投与剤層99のみを打ち抜く際に、切断ロール11本体内部の軸方向に沿って形成した通気路(図5には通気路の端部開口21aのみ図示されている)から後述する通気路吸排気機構(図7参照)により吸引することによって、円形に打ち抜かれた投与剤層99aは環状切断刃13の環状内側の切断ロール11本体外面に吸引保持され、この状態のまま切断ロール11の回転に伴って矢印X方向に移送される結果、打ち抜かれた投与剤層99aは樹脂フィルム98から剥離される。

通気路吸排気機構による吸引は、打ち抜き操作が始まる前から吸引を開始してもよく、打ち抜き操作の途中で吸引を開始してもよく、打ち抜き操作が完了した直後から吸引を開始してもよい。

また、環状切断刃13は、円形や楕円形はもとより矩形、方形、三角形、六角形、八角形等の多角形形状でもよい。

【0043】

切断刃13とその内部に吸引保持されている打ち抜かれた投与剤層99aとが切断ロール11の回転に伴って所定位置(例えば図5中のAの位置)まで回転移動した時点で、通気路吸排気機構により気体を吹き出すことによって、環状切断刃13の環状内側に吸引保持されていた投与剤層99aは吐き出され、切断ロール11から次工程への移送手段(図5には図示せず)に供給される。

円形に打ち抜かれた投与剤層99aが剥離除去された後の残りの残余剤層カス99bは、樹脂フィルム98と一体とされたままの状態で駆動ロール14と押さえロール15とからなる一組のロールを通過して、カス巻き取りロール16として巻き取られる。

このときの残余剤層カス99bの移動は、駆動ロール14と押さえロール15とからなる一組のロールあるいはカス巻き取りロール16からなる移動機構により行うことができる。

【0044】

以上の説明では、単層または複数層の投与剤層を一方の面上に形成した樹脂フィルムを、一旦ロール状に巻いてロールフィルムとしたものを打ち抜き成型するバッチ式操作を例に挙げて本発明を説明した。

しかしながら、塗工装置60や圧着装置80で得られた投与剤層形成樹脂フィルムをロールフィルムとすることなくそのまま打ち抜き成型装置10へ移送して打ち抜き成型する連続式操作によっても本発明を実施することが可能である。

【0045】

また、以上の説明では、図1の塗工装置60で得られた投与剤層形成樹脂フィルム70を巻き取り軸66で一旦ロール状に巻き取ってロールフィルムとした後、図2の圧着装置80でもう一つの投与剤層形成樹脂フィルムと圧着させている。

しかしながら、図6に示したように、塗工装置60の乾燥炉65から送出される投与剤層形成樹脂フィルム70をロール状に巻き取る前に、この投与剤層形成樹脂フィルムともう一つの投与剤層形成樹脂フィルム71とを、乾燥炉65の出口近傍で直接圧着することも可能である。

すなわち、二つの投与剤層形成樹脂フィルム70、71をそれらの投与剤層面が互いに対向するように重ね合わせて、塗工装置の乾燥炉65出口近傍に設置した一組の圧着ロール72、72に通して樹脂フィルムの裏面から加圧することによって、直接圧着品を得ることができる。

この圧着品をフィルム剥離ロール73に通過させて上面の樹脂フィルムを剥離し、剥離した樹脂フィルムを剥離フィルム巻き取り軸74により巻き取って樹脂フィルムを連続的に剥離した後、巻き取り軸66によりロール状に巻き取ることで、複数投与剤層形成ロールフィルム75とすることができる。

【0046】

図7は、切断ロール11の通気路吸排気機構の実施例の説明図であり、図7(a)に示したように、切断ロール11の本体外面には、投与剤層を所定の剤形に打ち抜く複数の環状切断刃13が、切断ロール周方向に二列に配列され、かつ切断ロール軸方向に2個ずつ並列されて突出するように設けられており、各環状切断刃13の環状内側の切断ロール11本体外面には、複数(図示の例では4個)の小孔を一組とする通気口20が開口している。

また切断ロール11の軸方向両端には回転軸11a、11bが突出しており、これらの回転軸は軸受ブロック17a、17bにより回転可能に軸支され、図示しない駆動装置により回転駆動される。

【0047】

切断ロール11を軸受ブロック17a、17bから取り外した状態の図7(b)からわかるように、切断ロール11本体内部には複数の通気路21が軸方向に沿って貫通するように穿設されており(図中には、簡略化のために1本の通気路21のみ点線で示してある)、これらの通気路21の両端は切断ロール本体の軸方向端面に開口し端部開口21aとされている。

また、切断ロール11の周方向に配列された各切断刃13の環状内側に開口させた通気口20は、当該各切断刃に対応して個別に設けられた通気路21に個々別々に連通させている。

また、図示したように、切断ロール11の軸方向に複数(図示の例では2個)の環状切断刃13を並列させてあるような場合には、軸方向に沿って並列させた各切断刃13の環状内側に開口させた通気口20は、共通の1つの通気路21に連通させている。

【0048】

さらに図7(b)に図示したように、切断ロール11の回転軸11a、11bを軸受ブロック17a、17bに軸支させたときに、切断ロールの軸方向端面が当接する軸受ブロック17a、17bの面には、回転軸の貫通孔18a、18bが形成されていると共に、一方の軸受ブロック17aには、切断ロール端面の略1/4周に相当する長さの周方向凹部22と、1つの円形凹部23が形成されていて、周方向凹部22は軸受ブロック側面に開口する吸引口22aと連通し、円形凹部23は軸受ブロック側面に開口する気体吹き込み口23aと連通している。

なお、他方の軸受ブロック17bの面は、回転軸の貫通孔18bが形成されているのみで、その面によって通気路21の他方の端部開口21aを塞いでシールしている。

【0049】

上述した通気口20、通気路21、周方向凹部22、吸引口22a、円形凹部23および気体吹き込み口23aから構成される通気路吸排気機構の動作は以下の通りである。

図5の打ち抜き成型装置10の切断ロール11とアンビルロール12との間隙に投与剤層形成樹脂フィルムが移送されて挟まれたときに、図7(a)の矢印X方向に回転駆動されている切断ロール11の外周面最下部に回動してきた環状切断刃13が、樹脂フィルム裏面まで到達しないように投与剤層のみを打ち抜く。

このとき、打ち抜き操作を行っている環状切断刃13の環状内側の通気口20に連通する通気路21は、軸受ブロック17aの周方向凹部22の最下部と連通することにより、吸引し続けている吸引口22aと連通し、周方向凹部22と通気路21とを介して通気口20から吸引され、打ち抜かれた投与剤層は環状切断刃の環状内側の切断ロール本体外面に吸引保持されることになる(図5の99a参照)。

打ち抜かれた投与剤層の吸引保持状態は、切断ロール11の回転とともに通気路21が移動しその端部開口21aが周方向凹部22と連通している間維持されることになるため、周方向凹部22の長さを調節することにより吸引保持状態の維持時間を制御することが可能となる。

【0050】

切断ロール11の回転とともに、打ち抜かれた投与剤層を吸引保持している切断刃13に連通する通気路21が回転移動し、その端部開口21aが所定位置、すなわち図7(b)の円形凹部23の位置(図5のAの位置に相当する)まで移動してきた際に、気体を所定の加圧状態に維持されている気体吹き込み口23aと連通することによって、円形凹部23と通気路21とを介して通気口20から気体が吹き出され、環状切断刃13の環状内側に吸引保持されていた投与剤層は吹き出され、次工程、例えば包装工程への移送手段へ供給される。

【0051】

切断ロール11本体内部に形成した通気路21と周方向凹部22および円形凹部23とを確実に連通させると共に、軸受ブロック17a、17bと切断ロール11の本体端面とを気密にシールするように、軸受ブロック17a、17bをスプリング19、19により切断ロール11本体端面へ押圧することが好ましい。

【0052】

図7に示した実施例では、通気路21の両端部は切断ロール本体の両端面に端部開口21aとして開口させ、周方向凹部22と円形凹部23は一方の軸受ブロック17aのみに設けたが、この場合に、他方の軸受ブロック17bに当接する切断ロール本体端面では通気路の端部開口21aを開口せずに閉塞した状態にしておいてもよい。

むろん、通気路吸排気機構を構成する周方向凹部22と吸引口22aおよび円形凹部23と気体吹き込み口23aを軸受ブロック17a、17bの両方に設けるようにしてもよい。

また、図7に示した実施例では、通気路21が気体を所定の加圧状態に維持されている気体吹き込み口23aと連通することによって、円形凹部23と通気路21とを介して通気口20から気体が吹き出すようにタイミングを取っていたが、通気路21が円形凹部23に連通した際に、気体吹き込み口23aの上流に設けたバルブ(図示せず)を開閉して気体吹き込み口23aから気体を短い時間吹き出す様にタイミングを取ってもよい。

このようにバルブの開閉で気体を吹き出すようにすると、後述する吸着パット50への受け渡しのタイミングがより細かく調整できる。

なお、気体吹き込み口23aからの気体としては、無菌空気のほか、無菌の窒素ガス等の不活性ガスが挙げられる。

【0053】

図5を参照して説明したように、打ち抜かれた投与剤層99aが環状切断刃13の環状内側に吸引保持された状態で切断ロール11の回転とともに移動することにより、打ち抜かれた投与剤層99aが樹脂フィルム98から剥離されるが、樹脂フィルムからの剥離を確実に行うためには、アンビルロール12に接触している樹脂フィルム98面をアンビルロール12外面に吸引保持しておくことが好ましい。

図8は、樹脂フィルム98面をアンビルロール12外面に吸引保持するための樹脂フィルム吸引機構の実施例を示しており、図7に示した切断ロール11における通気路吸排気機構と同様に、樹脂フィルム98面が接触するアンビルロール12外面に複数(図示の例では4個)の小孔を一組とする複数の通気口30を、図7に示した切断ロール11における通気口20と対応した位置に配列して開口させ、各通気口30に対応して個別に設けられた通気路31に個々別々に連通させてある(図中には、簡略化のために1本の通気路31のみ点線で示してある)。

さらに、アンビルロール12の回転軸12aを一方の軸受ブロック35aに軸支させたときに、アンビルロールの軸方向端面が当接する軸受ブロック35aの面には、回転軸12aの貫通孔36aの他に、アンビルロールの略1/2周に相当する長さの周方向凹部32が形成されていて、この周方向凹部32は軸受ブロック35a側面に開口する吸引口32aと連通している。

他方の軸受ブロック35bにおいては、アンビルロール12の軸方向端面に当接する面は、アンビルロール12の回転軸12bを軸支する貫通孔36bのみが形成され、通気路31の他方の端部開口31aを塞いでシールしている。

【0054】

上述した通気口30、通気路31、周方向凹部32および吸引口32aから構成される樹脂フィルム吸引機構の動作は以下の通りである。

図5の抜き打ち成型装置10の切断ロール11とアンビルロール12との間隙に投与剤層形成樹脂フィルムが移送されて挟まれたときに、樹脂フィルム98はアンビルロール12外面の略右側半周面と接触しながらアンビルロール12の回転に伴って移動されるが、樹脂フィルム98がアンビルロール外面と接触している間、樹脂フィルム下面で開口する通気口30に連通する通気路31および端部開口31aは、軸受ブロックの周方向凹部32と連通することにより、減圧状態に維持されている吸引口32aと連通し、周方向凹部32と通気路31とを介して通気口30から吸引され、樹脂フィルム98をアンビルロール12外面に吸引保持でき、切断刃側に吸引保持されている打ち抜かれた投与剤層99aの樹脂フィルム98からの剥離を確実に行うことができる。

なお、アンビルロール12における樹脂フィルム吸引機構を構成する周方向凹部32および吸引口32aについても、切断ロール11における通気路吸排気機構と同様に、両方の軸受ブロック35a、35bに設けてもよく、あるいは一方の軸受ブロック35aのみに設けてもよい。

【0055】

図9は、図5に図示した切断ロール11とアンビルロール12との間隙を調整する間隙調整機構40の実施例の説明図であり、切断ロールの軸受ブロック17aとアンビルロールの軸受ブロック35aとが、相互に近接するように外方(図においては上方)からエアーシリンダ(図示せず)で付勢された状態にあり、その切断ロールの軸受ブロック17aとアンビルロールの軸受ブロック35aとの間にくさび41を挿入し、くさび41の底面平坦面をアンビルロール軸受ブロック35a頂面の平坦面上に載置し、くさび41の頂部テーパー面上に切断ロール軸受ブロック17a底面のテーパー面を載置している。

くさび41にはネジ42が螺合挿通され、ネジ42の基端はアンビルロール軸受ブロック35aのフランジ43を貫通させてハンドル44を取り付ける。

ハンドル44によりネジ42を回転させることができ、ネジの回転によりくさび41を矢印Y方向に移動させることができるようになっている。

ネジ42を回転させて、くさび41をネジ42の先端方向(図面の右方向)へ移動させることにより、切断ロールとアンビルロールとの間隙を拡げることができ、ネジ42を基端方向(図面の左方向)へ移動させることにより、間隙を狭めることができる。

かような間隙調整機構40によって、切断ロール11の切断刃13が樹脂フィルム98の裏面まで到達せずに投与剤層99のみを打ち抜けるように、切断刃による切断深さを精度よく制御することが可能となる。

【0056】

図10は、図5に示したように、打ち抜かれた投与剤層99aが環状切断刃13の環状内側に吸引保持された状態で所定位置(A位置)まで回転移動してきた際に、通気口からの気体の吹き出しにより吹き出される投与剤層を次工程へ移送するための吸着パッド50の実施例を示している。

すなわち、切断ロール11近傍に切断ロールの軸と平行に吸着パッド用回転軸51を配置し、この回転軸51は放射方向に90°ずつずれて延びる4本の吸着パット取付用の腕52を有し、各腕の先端にはそれぞれ一対の吸着パッド50−1、50−2、50−3、50−4が設けられていて、回転軸51の回転により腕52が90°移動するごとに、各吸着パッド50が順々に、環状切断刃13の環状内側の切断ロール11本体外面に臨むようにされている。

【0057】

各腕52の内部には吸着パッド50に通じる通気路53(点線で図示)が形成され、これらの通気路53は回転軸51の軸方向内部に形成した複数(図の例においては4つ)の通気路(図示せず)の一つとそれぞれ連通していている。

この各通気路は、切断ロール11の軸受ブロック17aにおける周方向凹部22と同様な減圧源に連通するポートと、円形凹部23と同様な加圧気体源に連通するポートと、にそれぞれ切り替え可能に接続するようになっており、通気路53を介して吸引および気体の吹き出しを各吸着パッド50に対して個別に行えるようになっている。

吸着パッド用回転軸51の下方には、次工程である包装工程における移送手段としての搬送コンベア54が配置されている。

【0058】

かような構成の吸着パッド50の動作を以下に説明する。

前述したように、環状切断刃13の環状内側に吸引保持されて切断ロール11の回転とともに回動してきた打ち抜かれた投与剤層は、切断ロールの周方向所定位置A(図5参照)に到達した時点で、環状切断刃の環状内側に開口する通気口からの気体の吹き出しにより切断刃13から吹き出される。

このとき、この切断刃13に対向するa位置に回動してきた吸引状態とされている第1の吸着パッド50−1へ、切断刃13から吹き出された投与剤層が飛び移って吸着保持される。

切断刃13と吸着パッド50−1との最接近位置で数mm程度の隙間が生じていても、切断刃13からの投与剤層の吹き出しと吸着パッド50−1による吸引操作とによって、投与剤層は確実に吸着パッド50−1へ飛び移って吸着保持されることになる。

【0059】

第1の吸着パッド50−1は、投与剤層を吸着保持したままさらに90°回転してb位置に到達した時点で気体吹き出し状態とされて、吸着保持していた投与剤層99aを搬送コンベア54上へ落下させる。

この打ち抜かれた投与剤層99aは、次工程である包装工程の搬送コンベア54により移送される。

【0060】

第1の吸着パッド50−1がb位置に到達した時点で、第1の吸着パッド50−1と90°ずれて設けられ吸引状態とされている第2の吸着パッド50−2が、切断ロールの周方向所定位置Aに回動してきた次段の環状切断刃13に対向するa位置に到達し、切断刃13から吹き出された投与剤層を吸着保持する。

このようにして第1〜第4の吸着パッド50−1、50−2、50−3、50−4が回転軸51の回転とともにそれぞれa位置〜d位置へと順次移動し、この間に、a位置からb位置直前までの吸引とb位置での気体吹き出しがなされ、吸着パッド50により投与剤層99aの吸着保持と搬送コンベアへの落下が繰り返し行われる。

また、吸着パッド50が90°回転するごとに、切断ロール11外周の周方向に等間隔で多段に配置された切断刃13が1段ずつ周方向に移動するように、吸着パッド50の回転と切断ロール11の回転とが同期されている。

【0061】

なお、図10に図示した実施例では、4本の吸着パッド取付用腕52を90°間隔で設けているが、吸着パッド50の回転と切断ロール11の回転とを同期させることができれば、適宜の本数の吸着パッド取付用の腕52を等間隔で設けることができる。

また、図7(a)に図示したように、切断ロール11本体外周には複数の環状切断刃13が周方向に等間隔で多段に配列されかつ各段2個ずつ並列されて設けられているため、吸着パッド50も各腕52の先端に一対(2個)ずつ設けられているが、切断ロール11に設けた切断刃13の各段の数に応じて、各段の切断刃13の数と同数の吸着パッド50を各腕52の先端に設けることができる。

また別法として、一つの吸着パッド50を先端に設けた腕52を複数、切断ロール11に設けた切断刃13の各段の数に応じて、吸着パット用回転軸50に設けるようにしてもよい。

この吸着パットは、打ち抜かれた投与剤層99aを次工程に確実に受け渡すためには有効な手段であるが、省略も可能である。

例えば、図5の上下関係を全く逆にした打ち抜き成型装置とし、切断ロール11が回転して環状切断刃13内に打ち抜かれて吸引保持された投与剤層99aが最低位置に来たときに、切断刃13から投与剤層99aを吹き出し、例えば搬送コンベア54上に直接落下させるようにしてもよい。

【0062】

投与剤層が形成された二つの樹脂フィルムの投与剤層を互いに対面するように重ね合わせて、図2の圧着装置80で圧着した後に、一方の樹脂フィルムを剥離することによって、表面上に複数の投与剤層が積層形成された樹脂フィルムを製造する場合には、剥離される樹脂フィルムには、少なくとも投与剤層が形成される面(表面)に疎水性物質をコーティングすることにより予め剥離処理を施して、投与剤層から樹脂フィルムを剥離しやすくしておくことが望ましい。

また、単層または複数層の投与剤層を保持している樹脂フィルムをロール状に巻いてロールフィルムとする場合は、ロール状に巻いた状態では、投与剤層が形成されていない樹脂フィルム面(裏面)も投与剤層と接することになる。

このとき、樹脂フィルム裏面が投与剤層から容易に剥がれないと、ロールフィルムを巻き戻し難くなる。

そのため、投与剤層を保持している樹脂フィルムをロールフィルムとする場合、剥離される樹脂フィルムには、投与剤層が形成される表面とその反対側の裏面との両面に予め剥離処理を施しておくことが望ましく、一方、剥離されずに投与剤層を保持している樹脂フィルムには、少なくとも投与剤層が形成されない裏面に予め剥離処理を施しておくことが望ましい。

剥離処理するに際して樹脂フィルムにコーティングする疎水性物質としては、食品添加物の規格基準に適合するシリコーン樹脂やワックス(蜜ロウ)等が使用できるほか、アルミ箔や錫泊等の金属箔でコーティングすることもできる。

【0063】

投与剤層を保持するためのベースフィルムとなる樹脂フィルムとしては、ポリエチレンテレフタレート、ポリエチレンナフタレート、共重合ポリエステル、ポリイミド、ポリプロピレン、セルローストリアセテート、酢酸ビニル樹脂、エチレン−酢酸ビニル共重合体、ポリエチレン、ポリ塩化ビニル、ポリカーボネート、ポリプロピレン、トリアセテート、フッ素樹脂(ETFE,PFA,FEP)等の樹脂からなるフィルムから適宜選択して使用することができる。特に、ポリエチレンテレフタレート(PET)が好ましく使用できる。

【0064】

樹脂フィルムの面上に形成する投与剤層は、単層として形成してもよいが、通常は、所望の薬効あるいは機能を発現させるのに好適な各種の層を適宜の数で積層させた複数層からなる積層構造として形成される。

一般的なフィルム状の口腔内投与剤層の積層構造は、最外層を構成するコーティング層、製剤の基剤と有効成分を含有する薬物層、さらに要すれば支持層等が順次積層されて構成されている。

本明細書では、コーティング層、薬物層、支持層等を総称する用語として“投与剤層”という用語を使用している。

【0065】

コーティング層は、フィルム状投与剤層の表面を保護する機能、あるいは貼付剤として用いる場合の口腔粘膜への粘着機能をもたらすものであり、例えば下記のごとき物質が単独または適宜組み合わせて使用できる。

ポリビニルピロリドン、ゼラチン、ポリビニルアルコール、ポリアクリル酸ナトリウム、デンプン、キサンタンガム、カラヤガム、ヒドロキシプロピルセルロース、水不溶性メタクリル酸共重合体、メタクリル酸エチル・メタクリル酸塩化トリメチルアンモニウムエチル共重合体、メタクリル酸ジメチルアミノエチル・メタクリル酸メチル共重合体、カルボキシビニル重合体、ポリアクリル酸、ポリアクリル酸の一部架橋物、カーボポール、トラガント、アラビアゴム、ローカストビーンズガム、グアーガム、デキストリン、デキストラン、アミロース、ヒドロキシル化アルキルセルロースエーテル、ポリアクリル酸、ポリアクリル酸アルカリ金属塩、ポリアクリル酸エステル類、ロジン系樹脂(ガムロジン、ウッドロジン、トール油ロジン、不均化ロジン、水添ロジン、マレイン化ロジン等)、デラカントゴム、プルラン、キトサン、水溶性プルランエーテル、水溶性プルランエステル、カゼイン、アルギン酸アルキルエステル、ポリアクリル酸アルキルエステル、ポリアクリル酸エステル等。

【0066】

薬物層において有効成分とともに用いる基剤としては、例えば下記のごとき物質が単独または適宜組み合わせて使用できる。

ポリビニルピロリドン、ポリビニルアルコール、ポリアクリル酸ナトリウム、カルボキシメチルセルロース、デンプン、キサンタンガム、カラヤガム、アルギン酸ナトリウム、メチルセルロース、カルボキシビニルポリマー、カンテン、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロースフタレート(HPMCP)、酢酸フタル酸セルロース(CAP)、カルボキシメチルエチルセルロース(CMEC)、アクリル酸重合体(アクリル酸ブチル、アクリル酸2−エチルヘキシルなどのアクリル酸エステル類等)、メタクリル酸重合体(メタクリル酸メチルなどのメタクリル酸エステル類等)、無水マレイン酸重合体(メチルビニルエーテルなどの共重合体等)、エチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルメチルセルロース、メタクリル酸、カーボポール、トラガント、アラビアゴム、ローカストビーンズガム、グアーガム、カラゲナン、デキストリン、デキストラン、アミロース、ヒドロキシル化アルキルセルロースエーテル、アルカリ金属カルボキシメチルセルロース、ポリアクリル酸アルカリ金属塩、ポリアクリル酸エステル類、ロジン系樹脂(ガムロジン、ウッドロジン、トール油ロジン、不均化ロジン、水添ロジン、マレイン化ロジン等)、デラカントゴム、プルラン、キトサン、水溶性プルランエーテル(プルランメチルエーテル、プルランエチルエーテル、プルランプロピルエーテル等)、水溶性プルランエステル(プルランアセテート、プルランエチレート等)、セルロースの二塩基酸類モノエステル、デンプンならびに糖類多価アルコール類の二塩基酸モノエステル類、ポリビニルアルコールならびにポリビニルアルコール誘導体の二塩基酸モノエステル類、無水マレイン酸とビニルアセテートまたはスチレンならびにビニルメチルエーテル等のビニルモノマーとの共重合体、アクリル酸ならびにメタクリル酸と他のビニルモノマーとの共重合体、エチルメチルセルロース、カルボキシメチルヒドロキシエチルセルロース、カルボキシエチルセルロース、カルボキシメチルエチルセルロース、カルボキシメチルスターチ、プランタゴ種皮、ガラクトマンナン、プロピルセルロース、オイドラギット、セルロースアセテートフタレート、ヒドロキシプロピルセルロースフタレート、ポリビニルアルコールフタレート、スチレン無水マレイン酸共重合体、カゼイン、アルギン酸アルキルエステル、ポリアクリル酸アルキルエステル等。

【0067】

支持層は、口腔内の非ターゲット部分に有効成分が溶出しないようにするためのものであり、例えば下記のごとき物質を単独または適宜組み合わせて、口腔内で難溶解性または不溶解性の層にすることにより目的を達成することができる。

ゼラチン、カルボキシメチルセルロース、メチルセルロース、カルボキシビニルポリマー、カンテン、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロースフタレート(HPMCP)、酢酸フタル酸セルロース(CAP)、カルボキシメチルエチルセルロース(CMEC)、アクリル酸重合体(アクリル酸ブチル、アクリル酸2−エチルヘキシルなどのアクリル酸エステル類等)、メタクリル酸重合体(メタクリル酸メチルなどのメタクリル酸エステル類等)、無水マレイン酸重合体(メチルビニルエーテルなどの共重合体等)、エチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルメチルセルロース、メタクリル酸、エトキシ基の置換度が1.5以上のエチルセルロース、セルロースアセテートフタレート、ローカストビーンズガム、グアーガム、カラゲナン、ヒドロキシル化アルキルセルロースエーテル、アルカリ金属カルボキシメチルセルロース、ロジン系樹脂(ガムロジン、ウッドロジン、トール油ロジン、不均化ロジン、水添ロジン、マレイン化ロジン等)、セラック系樹脂(セラック、白色透明セラック)、セルロースの二塩基酸類モノエステル(セルロースアセテートフタレート、セルロースアセテートサクシネート、セルロースベンゾエートフタレート、メチルセルロースフタレート、エチルハドロキシエチルセルロースフタレート、セルロースアセテートメレアエート等)、デンプンならびに糖類多価アルコール類の二塩基酸モノエステル類(酢酸デンプンフタレート、酢酸アミロースフタレート、デキストリン、ラクトース、サッカロース、グルコース、ガラクトース、フラクトース、ソルボース、ラムノース、キシロース、マンニトール、ソルビトール等のフタール酸モノエステル類)、ポリビニルアルコールならびにポリビニルアルコール誘導体の二塩基酸モノエステル類(ポリビニルアセテートフタレート、ポリビニルプロピネートフタレート、ポリビニルブチレートフタレート、ポリビニルアセトアセタールフタレート、ポリビニルアセトアセタールサクシネート)、無水マレイン酸とビニルアセテートまたはスチレンならびにビニルメチルエーテル等のビニルモノマーとの共重合体(スチレン・無水マレイン酸共重合体、ビニルメチルエーテル・無水マレイン酸共重合体、エチレン・無水マレイン酸共重合体、ビニルブチルエーテル・無水マレイン酸共重合体、アクリロニトリル・メチルアクリレート・無水マレイン酸共重合体、ブチルアクリレート・スチレン・無水マレイン酸共重合体等)、アクリル酸ならびにメタクリル酸と他のビニルモノマーとの共重合体(スチレン・アクリル酸共重合体、メチルアクリレート・アクリル酸共重合体、メチルアクリレート・メチルアクリル酸共重合体、メチルメタクリレート・メタクリル酸共重合体、ブチルアクリレート・スチレン・アクリル酸共重合体等)、エチルメチルセルロース、カルボキシメチルヒドロキシエチルセルロース、カルボキシエチルセルロース、カルボキシメチルエチルセルロース、カルボキシメチルスターチ、プランタゴ種皮、ガラクトマンナン、プロピルセルロース、オイドラギット、セルロースアセテートフタレート、ヒドロキシプロピルセルロースフタレート、ポリビニルアルコールフタレート等。

【0068】

本発明により製造されるフィルム状口腔内投与剤において、薬物層に含有させる有効成分として使用できる医薬品の例としては、下記のごとき薬剤が挙げられる。

中枢神経系用薬(催眠鎮静剤、抗不安剤、抗てんかん剤、解熱鎮痛消炎剤、興奮剤、覚せい剤、抗パーキンソン剤、精神神経用剤、総合感冒剤等)、末梢神経系用薬(局所麻酔剤、骨格筋弛緩剤、自律神経剤、鎮けい剤等)、感覚器官用薬(眼科用剤、鎮暈剤等)、循環器官用薬(強心剤、不整脈用剤、利尿剤、血圧降下剤、血管収縮剤、血管拡張剤、高脂血症用剤等)、呼吸器官用薬(呼吸促進剤、鎮咳剤、去たん剤、気管支拡張剤、含漱剤等)、消化器官用薬(止しゃ剤、整腸剤、消化性潰瘍用剤、下剤、浣腸剤等)、ホルモン剤(唾液腺ホルモン剤、甲状腺・副甲状腺ホルモン剤、タンパク同化ステロイド剤、副腎ホルモン剤、卵胞ホルモンおよび黄体ホルモン剤、混合ホルモン剤等)、泌尿生殖器および肛門用薬(子宮収縮剤、避妊剤、痔疾用剤等)、外皮用薬(メトキサレン等)、歯科口腔用薬(歯科用抗生物質製剤等)、ビタミン剤、滋養強壮薬(無機質製剤等)、血液・体液用薬(血液凝固阻止剤等)、肝臓疾患用剤、解毒剤、痛風治療剤、糖尿病用剤、細胞賦活用薬、腫瘍用薬(アルキル化剤、代謝拮抗剤等)、アレルギー用薬(抗ヒスタミン剤等)、生薬、漢方製剤、抗生物質製剤、抗ウイルス剤、駆虫剤、アルカロイド系麻薬(アヘンアルカロイド系製剤、コカアルカロイド系製剤等)、非アルカロイド系麻薬(クエン酸フェンタニルなどの合成麻薬)等。

また、薬物層に含有させる有効成分としては、消臭作用や健康維持効果等の作用を有する医薬部外品、化粧品、健康食品等の口腔内投与物も挙げられる。

【0069】

本発明により製造されるフィルム状口腔内投与剤に用いられるコーティング層、薬物層、支持層は、上述の成分を例えば下記のごとき溶媒に溶解または分散させたものを用いて投与剤層形成工程において塗布乾燥させることにより得られる。

水、エタノール、酢酸、アセトン、アニソール、1−ブタノール、2−ブタノール、酢酸n−ブチル、t−ブチルメチルエーテル、クメン、ジメチルスルホキシド、酢酸エチル、ジエチルエーテル、ギ酸エチル、ギ酸、ヘプタン、酢酸イソブチル、酢酸イソプロピル、酢酸メチル、3−メチル−1−ブタノール、メチルエチルケトン、メチルイソブチルケトン、2−メチル−1−プロパノール、ペンタン、1−ペンタノール、1−プロパノール、2−プロパノール、酢酸プロピル、テトラヒドロラン、アセトニトリル、クロロベンゼン、クロロホルム、シクロヘキサン、1,2−ジクロロエテン、ジクロロメタン、1,2−ジメトキシエタン、N,N−ジメチルアセトアミド、N,N−ジメチルホルムアミド、1,4−ジオキサン、2−エトキシエタノール、エチレングリコール、ホルムアミド、ヘキサン、メタノール、2−メトキシエタノール、メチルブチルケトン、メチルシクロヘキサン、N−メチルピロリドン、ニトロメタン、ピリジン、スルホラン、テトラリン、トルエン、1,1,2−トリクロロエテン、キシレン、1,1−ジエトキシプロパン、1,1−ジメトキシメタン、2,2−ジメトキシプロパン、イソオクタン、イソプロピルエーテル、メチルイソプロピルケトン、メチルテトラヒドロフラン、石油エーテル、トリクロロ酢酸、トリフルオロ酢酸、塩化メチレン等。

【0070】

また、本発明により製造されるフィルム状口腔内投与剤には、必要に応じて可塑剤、矯味剤、矯臭剤、着色剤等の添加剤を添加することができる。

矯味剤としては、サッカリン、グリチルリチン酸、白糖、果糖、マンニトール等の甘味剤、メントール、ハッカ油等の清涼化剤、クエン酸、酒石酸、フマール等の酸味を与える有機酸化合物等を使用できる。

矯臭剤としては、天然または合成の香料を使用することができる。着色剤としては、食用レーキ等の通常製剤に用いられるものを使用できる。

【実施例】

【0071】

一方の面上に多層構造を有する投与剤層を積層形成した樹脂フィルムを製造し、これを図5に示した本発明の装置により打ち抜き成型してフィルム状口腔内投与剤を製造した実施例を以下に示すが、本発明はこれに限定されるものではない。

【0072】

〈コーティング層調製液の調製〉

適量の精製水にプルラン20.0重量部およびD−ソルビトール5.0重量部を加え撹拌溶解してコーティング層調製液とした。

【0073】

〈薬物層I調製液の調製〉

適量のエタノールに、塩化セチルピリジニウム1.5重量部、マレイン酸クロルフェニラミン1.5重量部、マクロゴール400 4.5重量部、l−メントール2.5重量部、ポリビニルピロリドンK90 22.5重量部およびヒドロキシプロピルセルロース59.0重量部を加えて撹拌溶解し、これに、適量の精製水にグリチルリチン酸二カリウム3.8重量部、サッカリンナトリウム0.5重量部を加えて撹拌溶解したものを加えて、更に撹拌混合して薬物層I調製液とした。

【0074】

〈薬物層II調製液の調製〉

適量のエタノールに、塩化セチルピリジニウム4.5重量部、マレイン酸クロルフェニラミン4.5重量部、タンニン酸7.0重量部、マクロゴール400 13.5重量部、l−メントール7.5重量部、ポリビニルピロリドンK90 67.5重量部およびヒドロキシプロピルセルロース182.0重量部を加えて撹拌溶解し、これに、適量の精製水にグリチルリチン酸二カリウム11.2重量部、サッカリンナトリウム1.5重量部を加えて撹拌溶解したものを加えて、更に撹拌混合して薬物層II調製液とした。

【0075】

〈投与剤層の積層形成工程〉

(1)コーティング層+薬物層Iの塗布

裏面をシリコーン剥離処理したPET(ポリエチレンテレフタレート)フィルムの表面(シリコーン剥離処理していない面)に、図1の塗工装置60を用いてコーティング層調製液を塗布、乾燥して、厚さ8〜12μmのコーティング層を形成した。

このPETフィルムのコーティング層の上に、図1の塗工装置60を用いて、さらに薬物層I調製液を塗布し、厚さ55〜75ミクロンの薬物層Iを形成した。かくして、薬物層I/コーティング層/PETフィルムの積層構造を有する中間品Aを製造し、ロール状に巻き取った。

【0076】

(2)薬物層IIの塗布

両面をシリコーン剥離処理したPETフィルムの表面に、図1の塗工装置60を用いて薬物層II調製液を塗布、乾燥して、厚さ55〜75μmの薬物層IIを形成し、薬物層II/PETフィルムの積層構造を有する中間品Bを製造し、ロール状に巻き取った。

【0077】

〈投与剤層密着加工工程〉

(1)第1工程

上記で得られた中間品Aと中間品Bの一部とを、図2の圧着装置80を用いて、中間品Aの薬物層Iと中間品Bの薬物層IIとが対向するようにして圧着した後、中間品BのPETフィルムを剥離して、薬物層II/薬物層I/コーティング層/PETフィルムの積層構造を有する中間品Cを製造し、ロール状に巻き取った。

【0078】

(2)第2工程

上記第1工程で得られたロール状に巻かれた中間品Cと中間品Bの残りとを、図2の圧着装置80を用いて、中間品Cの薬物層IIと中間品Bの薬物層IIとが対向するようにして圧着した後、中間品BのPETフィルムを剥離して、薬物層II/薬物層II/薬物層I/コーティング層/PETフィルムの積層構造を有する中間品を製造した。この中間品を2つに分けてそれぞれをロール状に巻き取り、中間品Dと中間品D′とした。

【0079】

(3)第3工程

上記第2工程で得られたロール状に巻かれた同じ構成の中間品Dと中間品D′とを、図4に図示したスリッター装置90を機能させた状態の圧着装置を用いて、それぞれの薬物層IIが対向するようにして圧着した後、中間品DのPETフィルムを剥離し、引き続きスリッター装置90を通過させて細幅に裁断し、リール33aと33bとにそれぞれ巻き取った。

かくして、コーティング層/薬物層I/薬物層II/薬物層II/薬物層I/コーティング層/PETフィルムの積層構造を有する細幅に裁断された中間品Eを製造した。

【0080】

〈打ち抜き成型工程〉

上記で得られた細幅の中間品Eを、図5に示した打ち抜き成型装置10を用いて、直径15mmの円形切断刃13で、PETフィルムの裏面まで到達しないようにして積層投与剤層のみを打ち抜き、円形のフィルム状トローチ剤を得た。

【0081】

以上詳述したところからわかるように、本発明のフィルム状口腔内投与剤の打ち抜き成型方法および装置によれば、切断刃が樹脂フィルムの裏面まで到達しないようにして口腔内投与剤層のみを打ち抜き、そのまま打ち抜いた口腔内投与剤層を吸引保持した状態で移動することにより樹脂フイルムから剥離させ、その後に吹き出すようにしたので、樹脂フィルム層のない口腔内投与剤を製造できる。

その結果、口腔内に投与するときに樹脂フィルムを剥ぎ取る煩わしさのない口腔内投与剤の最終製品が得られる。

【0082】

また、口腔内投与剤層を打ち抜き工程あるいは打ち抜き機構へ移送するに際しは、口腔内投与剤層のみで移送せずに樹脂フィルムと一体にして移送するため、移送中に口腔内投与剤層が伸びることがなく、その結果、厚み斑や蛇行が生ずることがない。

さらに、口腔内投与剤層を所定剤形に打ち抜いた後の残余の投与剤層カスも、樹脂フィルムと一体とされた状態で除去されるため、巻き取り操作などにより除去する際にも投与剤層カスが切れることなく確実に除去することができる。

【0083】

さらにまた、切断刃により所定剤形に打ち抜かれた口腔内投与剤層をそのまま切断刃側に吸引保持して移送するため、樹脂フィルムからの剥離が効果的になされ、また、打ち抜かれた口腔内投与剤層が吸引保持されて所定位置まで移送された時点で気体の吹き出しにより口腔内投与剤層が吹き出されるため、確実に次工程へ供給することができる。

【0084】

また、本発明のフィルム状口腔内投与剤の打ち抜き成型方法の好ましい実施態様においては、同一成分または異種成分の口腔内投与剤層を塗布して形成した二つの口腔内投与剤層形成樹脂フィルムを、各口腔内投与剤層面が互いに対向するように重ね合わせて樹脂フィルムの裏面から加圧して口腔内投与剤層相互を密着させ、上記重ね合わせた二つの樹脂フィルムのうちの一方の樹脂フィルムのみを密着した口腔内投与剤層から剥離するように形成したので、樹脂フィルムの一方の面上に形成した積層フィルム状の口腔内投与剤層は、従来の樹脂フィルムの上に製剤層調製液の塗布と乾燥を繰り返し行って所望の数の製剤層を形成させる場合に比して、生産性よく製造されすることができ、しかも医薬製剤等に要求される量的精度を従来の塗布を重ねる方法に比して格段に向上させることが出来る。

特に、上記口腔内投与剤層形成工程で得られた口腔内投与剤層形成樹脂フィルムをロール状に巻いてロールフィルムを形成し、得られた同一成分または異種成分の口腔内投与剤層を形成した二つのロールフィルムをそれぞれ巻き戻しながら、各口腔内投与剤層面が互いに対向するように重ね合わせて各樹脂フィルムの裏面から加圧することによって、積層フィルム状の口腔内投与剤をバッチ方式で製造することができ、製造装置がコンパクトになり、所望の数の製剤層が多重積層した積層フィルム状の口腔内投与剤を圧着法を利用して効率よく製造することが可能となる。

【0085】

また、本発明のフィルム状口腔内投与剤の打ち抜き成型装置の好ましい実施態様においては、切断刃により吸引保持されている打ち抜かれた口腔内投与剤層が気体の吹き出しにより切断刃から吹き出される所定位置に臨ませて、吹き出された口腔内投与剤層を吸着する吸着パッドを配設することにより、切断刃と吸着パッドとの最接近時に切断刃から吹き出された口腔内投与剤層が吸着パッドへ確実に飛び移り、吸着パッドに吸着保持されて次工程への移送を効率よく行うことができる。

【符号の説明】

【0086】

10:打ち抜き成型装置

11:切断ロール

12:アンビルロール

13:切断刃

20:切断ロールの通気口

21:切断ロールの通気路

30:アンビルロールの通気口

31:アンビルロールの通気路

50−1〜50−4:吸着パッド

98:樹脂フィルム

99:口腔内投与剤層

99a:打ち抜かれた口腔内投与剤層

99b:口腔内投与剤層の残余層

A:所定位置

【特許請求の範囲】

【請求項1】

樹脂フィルムの一方の面上に形成される口腔内投与剤層は、

樹脂フィルムの表面上に所定厚さの口腔内投与剤層を塗布して形成する口腔内投与剤層形成工程と、

上記口腔内投与剤層形成工程で得られた口腔内投与剤層形成樹脂フィルムをロール状に巻いてロールフィルムを形成するロールフィルム形成工程と、

上記ロールフィルム形成工程で得られた同一成分または異種成分の口腔内投与剤層を形成した二つのロールフィルムをそれぞれ巻き戻しながら、各口腔内投与剤層面が互いに対向するように重ね合わせて各樹脂フィルムの裏面から加圧することにより、口腔内投与剤層相互を密着させる一方、二つの樹脂フィルムを加圧する際に、二つの樹脂フィルムの間に空気を巻き込んだ場合には、運転を停止することなく、圧着ロール下流に設置した一組のロールの間隙を狭めて閉じるとともに、圧着ロールの間隙を開けて開放し、二つの樹脂フィルム間に巻き込まれた空気を閉じられた一組のロールにより押し出して除去し、空気が除去された後に、圧着ロールを閉じて一組のロールを開放し、正常な運転に戻すロールフィルム口腔内投与剤層圧着工程と、

上記重ね合わせた二つの樹脂フィルムのうちの一方の樹脂フィルムのみを密着した口腔内投与剤層から剥離する樹脂フィルム分離工程と

により形成されることを特徴とする口腔内投与剤層の形成方法。

【請求項1】

樹脂フィルムの一方の面上に形成される口腔内投与剤層は、

樹脂フィルムの表面上に所定厚さの口腔内投与剤層を塗布して形成する口腔内投与剤層形成工程と、

上記口腔内投与剤層形成工程で得られた口腔内投与剤層形成樹脂フィルムをロール状に巻いてロールフィルムを形成するロールフィルム形成工程と、

上記ロールフィルム形成工程で得られた同一成分または異種成分の口腔内投与剤層を形成した二つのロールフィルムをそれぞれ巻き戻しながら、各口腔内投与剤層面が互いに対向するように重ね合わせて各樹脂フィルムの裏面から加圧することにより、口腔内投与剤層相互を密着させる一方、二つの樹脂フィルムを加圧する際に、二つの樹脂フィルムの間に空気を巻き込んだ場合には、運転を停止することなく、圧着ロール下流に設置した一組のロールの間隙を狭めて閉じるとともに、圧着ロールの間隙を開けて開放し、二つの樹脂フィルム間に巻き込まれた空気を閉じられた一組のロールにより押し出して除去し、空気が除去された後に、圧着ロールを閉じて一組のロールを開放し、正常な運転に戻すロールフィルム口腔内投与剤層圧着工程と、

上記重ね合わせた二つの樹脂フィルムのうちの一方の樹脂フィルムのみを密着した口腔内投与剤層から剥離する樹脂フィルム分離工程と

により形成されることを特徴とする口腔内投与剤層の形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−161566(P2009−161566A)

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願番号】特願2009−106551(P2009−106551)

【出願日】平成21年4月24日(2009.4.24)

【分割の表示】特願2003−182655(P2003−182655)の分割

【原出願日】平成15年6月26日(2003.6.26)

【出願人】(000161714)救急薬品工業株式会社 (14)

【Fターム(参考)】

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願日】平成21年4月24日(2009.4.24)

【分割の表示】特願2003−182655(P2003−182655)の分割

【原出願日】平成15年6月26日(2003.6.26)

【出願人】(000161714)救急薬品工業株式会社 (14)

【Fターム(参考)】

[ Back to top ]