多孔フィルム及びその製造方法

【課題】高い柔らかさと破れにくさとを兼ね備えた柔軟性を有する多孔フィルムを製造する。

【解決手段】高分子化合物と溶剤とを含む塗布液を調製する。支持体に塗布する。支持体に塗布膜を形成する。塗布膜における単位面積当たりの固形分量K(g/m2)が0.5以上50.0以下となるような塗布液を塗布する。塗布膜上に結露させてから塗布膜を乾燥する。多孔フィルム10が得られる。多孔フィルム10の一方の面10aにのみ複数の孔11が形成されている。多孔フィルム10は熱可塑性の高分子化合物からなる。多孔フィルム10の厚みTAと多孔部12の厚みT1とが(1)0.3≦TA−T1≦40.0かつ(2)0.5≦T1/TA≦0.95を満たす。

【解決手段】高分子化合物と溶剤とを含む塗布液を調製する。支持体に塗布する。支持体に塗布膜を形成する。塗布膜における単位面積当たりの固形分量K(g/m2)が0.5以上50.0以下となるような塗布液を塗布する。塗布膜上に結露させてから塗布膜を乾燥する。多孔フィルム10が得られる。多孔フィルム10の一方の面10aにのみ複数の孔11が形成されている。多孔フィルム10は熱可塑性の高分子化合物からなる。多孔フィルム10の厚みTAと多孔部12の厚みT1とが(1)0.3≦TA−T1≦40.0かつ(2)0.5≦T1/TA≦0.95を満たす。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細な孔を複数有する多孔フィルム及びその製造方法に関するものである。

【背景技術】

【0002】

微細な孔が多数形成されたいわゆる多孔フィルムは、光学、電子、再生医療分野等で有望視されている。例えば、再生医療分野では、細胞培養するための材料として有効である(例えば、特許文献1参照)。このような多孔フィルムの中には、複数の孔が密に形成されて、ハニカム構造をもつものがある。

【0003】

多孔フィルムの作り方としては大きく分類して2つある。ひとつは、多孔構造を形成させるべき材料に、型の凸凹形状を写しとる、いわゆるナノインプリント法であり、もうひとつは、例えば、特許文献2に提案されるような、多孔構造を形成させるべき材料の溶液の表面に結露させて水滴を型とする、いわゆる結露法である。結露法で製造される多孔フィルムは、その微細な構造が形成される挙動から自己組織化膜と呼ばれている。

【0004】

ナノインプリント法には、熱ナノインプリント法とUVナノインプリント法とキャストナノインプリント法とがある。熱ナノインプリント法とは、フィルムをガラス転移点(Tg)以上に加熱して、そのフィルムに型を押し当てた後に、Tgよりも低い温度に冷却して剥がすことにより、フィルムに凸凹形状を形成する方法である(例えば、特許文献3参照)。UVナノインプリント法は、粘度の低い光硬化性樹脂を、凹凸形状を有する型に流し込み、その後、紫外光を照射して樹脂を硬化させ、硬化した樹脂を型から剥がすことにより凹凸形状を形成する方法である。そして、キャストナノインプリント法は、微細な凸凹が形成されている型に、ポリマー溶液を薄い膜となるように塗り、これを乾燥した後に接着剤を塗布して支持体を貼り、型をはずす方法である(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−157574号公報

【特許文献2】特開2002−335949号公報

【特許文献3】国際公開第2004/062886号パンフレット

【特許文献4】特開2006−237312号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

用途によっては、多孔フィルムに柔軟性が求められる。例えば、多孔フィルムを平らな状態で用いるのではなく、曲げた状態で用いる場合や、表面の形状が変化するような物に貼り合わせて用いる場合や、光学機器や電子機器、細胞培養をすべき場所での使用時には平らな状態とされるが、これらの中へ収容する際に曲げたりする場合が挙げられる。このように、使用時や収容時における柔軟性があると、多孔フィルムの用途は大いに広がる。

【0007】

柔軟性を向上させるためには、多孔フィルムの空隙率を高くするという方法が考えられる。この方法は、空隙率が高い多孔フィルムが好ましい用途にとっては、一定の効果はある。多孔フィルムの中でも、ハニカム構造を持つものは、空隙率が高めであり、中でもフィルム内部で孔と孔とが連なって連通路が形成されたものは、空隙率が特に高い。よって、ハニカム構造、連通路が形成されたものほど柔らかい傾向はある。しかし、このように空隙率が高くされた多孔フィルムほど、曲げたときや、繰り返し曲げられたり、伸ばされたりするうちに、破れてしまいやすいという問題がある。このように、空隙率を高めることは、柔らかさをある一定のレベルにまでは高めることはできても、一方では破れやすくなるという問題を生じることになり、柔らかさと破れにくさとが両立した柔軟性をもたせることにはならない。また、用途によっては、好ましいとされる空隙率があるので、空隙率を高めることで柔軟性を向上させる方法では、多孔フィルムの用途が限定されてしまう。

【0008】

そして、多孔フィルムを製造するにあたり従来の製造方法についてみてみると、熱ナノインプリント法とUVナノインプリント法とは、空隙率の向上には限界がある。つまり、熱ナノインプリント法は型を押し付けて凹凸を形成する方法であるために、またUVナノインプリント法は型に流し込んだ樹脂を硬くして型からはずす方法であるために、ハニカム構造、特に連通路があるような多孔フィルムをつくることはできない。したがって、熱ナノインプリント法とUVナノインプリント法とでは、製造することができる多孔フィルムの形状は限定されており、製造された多孔フィルムの用途が限定される。加えて、熱ナノインプリント法では、型をフィルムから剥がすときにフィルムの素材のTgよりも低い温度に冷却する必要があるので、Tgが低い素材を用いた場合ほど生産効率が悪いという問題もある。

【0009】

また、キャストナノインプリント法は、型を用いてフィルムに凹凸を形成する方法であるので、熱ナノインプリント法と同じく、空隙率の向上には限界があり、製造される多孔フィルムの形状は限定される。さらに、キャストナノインプリント法では、乾燥したフィルムから型を剥ぎ取るため、この剥ぎ取り時にフィルムが破れやすい。そして、薄いフィルムを製造する場合ほど、また、凹凸を密に形成する場合ほど、剥ぎ取り時に破れやすい。

【0010】

以上のナノインプリント法に比べて結露法は、空隙率が小さなものから大きなものまでつくりやすい傾向がある。しかし、柔らかさと破れにくさとを兼ね備えた柔軟性を有する多孔フィルムを製造するに至っていない。

【0011】

そこで、本発明は、破れにくさと柔らかさを有する多孔フィルム及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の多孔フィルムは、一方のフィルム面が平滑であり、複数の窪みが形成された他方のフィルム面から前記窪みの各底部を通る面までの多孔部を備え、厚みTA(単位;μm)と前記多孔部の厚みT1(単位;μm)とが、0.3≦TA−T1≦40.0及び0.5≦T1/TA≦0.95を満たし、熱可塑性の高分子化合物からなることを特徴とする。

【0013】

前記複数の窪みの各底部を通る面から前記一方のフィルム面までの多孔部における空隙率が0.5以上0.95以下の範囲であることが好ましい。前記多孔部と、他方のフィルム面を含み、前記多孔部を支持する支持部とは互いに同じ前記高分子化合物からなることが好ましい。前記高分子化合物は、ガラス転移点が−100℃以上60℃以下であることが好ましい。

【0014】

本発明の多孔フィルムの製造方法は、熱可塑性の高分子化合物が溶剤に溶解した塗布液を、支持体上に塗布して塗布膜を形成する塗布工程と、前記塗布膜の上に雰囲気中の水分を結露させて水滴を形成する水滴形成工程と、前記塗布膜から前記溶剤と前記水滴とを蒸発させて、前記支持体上の前記塗布膜を複数の孔が形成された多孔フィルムとする乾燥工程とを有し、前記塗布工程では、前記塗布膜の面積1m2当たりの固形分量K(g/m2)が0.5以上50.0以下となるような前記塗布液を塗布することを特徴とする。

【0015】

前記水滴形成工程では、加湿空気を前記雰囲気に供給し、前記加湿空気の風速と露点と前記支持体の温度との少なくともいずれかひとつを調整することにより、前記水滴を所定の大きさに成長させることが好ましい。前記高分子化合物の比重をnとするときに、前記孔の径が最小でもK/nになるように、前記水滴を成長させることが好ましい。

【発明の効果】

【0016】

厚みTAμmと多孔部の厚みT1μmとが0.3≦TA−T1≦40.0かつ0.5≦T1/TA≦0.95の条件を満たし、熱可塑性の高分子化合物からなる多孔フィルムは高い柔らかさと破れにくさとを発現する。

【0017】

このような多孔フィルムは、塗布後の塗布膜中の単位面積当たりの固形分量g/m2を0.5以上50.0以下となるように塗布液を支持体上に塗布してから、結露法を実施することによって得られる。

【図面の簡単な説明】

【0018】

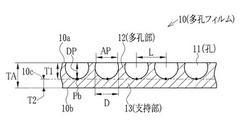

【図1】本発明の第1ないし第3実施形態の多孔フィルムの平面図である。

【図2】第1実施形態に係る多孔フィルムについての図1におけるII−II線断面図である。

【図3】第2実施形態に係る多孔フィルムについての図1におけるII−II線断面図である。

【図4】第3実施形態に係る多孔フィルムについての図1におけるII−II線断面図である。

【図5】第1実施形態のフィルム製造設備の概略図である。

【図6】第2実施形態のフィルム製造設備の概略図である。

【図7】実施例1の条件及び結果を示す表である。

【図8】実施例2の条件及び結果を示す表である。

【発明を実施するための形態】

【0019】

本発明の第1実施形態の多孔フィルム10は、図1及び図2に示すように、孔11が第1のフィルム面10aにのみ複数形成され、第2のフィルム面10bが平滑なフィルムである。

【0020】

第1のフィルム面10aから各孔の底点Pbを通る面10cまでの多孔部12と、第2のフィルム面10bを含み、多孔部12を支持する支持部13とは、同一の素材からなり、多孔フィルム10は単層構造を有する。すなわち、図2では面10cを図示してあるが、これが概念上の境界にすぎず、多孔部と支持部とは一体であって両者の境界はない。複数の孔11は、略一定の形状及びサイズであり、孔11の深さ(窪みの深さ)DPも互いに同一である。従って、図1に示す多孔フィルム10では、面10cが平面となる。

【0021】

複数の孔11が形成されていることにより、多孔部12は、図1に示すようなハチの巣状、すなわちハニカム構造となっている。一方、支持部13には孔が形成されていない。以上のように、多孔フィルム10は、厚み方向の中心に関して非対称な構造、すなわち多孔部12と支持部13とが異なる構造を有する。

【0022】

多孔フィルム10の厚みをTA(μm)とし、面10cから、孔が形成されている第1のフィルム面10aまでの厚み(以下、多孔部厚みと称する)をT1(μm)とし、その面10cから支持部13の露出している第2のフィルム面10bまでの厚み(以下、支持部厚みと称する)をT2(μm)とする。この場合には、多孔フィルム10の厚みTAは多孔部厚みT1と支持部厚みT2との和である。なお、多孔フィルム10のように孔の深さDPが互いに等しい場合には、孔の深さDPが多孔部厚みT1に一致する。

【0023】

支持部厚みT2は0.3μm以上40.0μm以下である。より好ましくは、支持部厚みT2は0.4μm以上20.0μm以下であり、更に好ましくは、支持部厚みT2は0.5μm以上10.0μm以下である。支持部厚みT2が0.3μmより小さいと破れやすい、また、支持部厚みT2が40.0μmより大きいと膜が硬くなってしまい、柔らかさに欠ける。

【0024】

また、T1/TAの値が0.5以上0.95以下である。好ましくは、T1/TAの値が0.6以上0.9以下であり、更に、好ましくは、T1/TAの値が0.65以上0.85以下である。厚みTAに対する多孔部厚みT1の割合が0.5より小さい場合には、フィルムが曲げにくいものとなり、0.95より大きい場合には、耐破れ性が発現しない。

【0025】

多孔フィルムの厚みTAと多孔部厚みT1とについて、多孔フィルム10は、次の不等式(A)〜(D)の全てを満たすようなT1とTAとを有する。

(A);TA≦T1+40.0

(B);TA≧T1+0.3

(C);TA≦(1/0.5)T1

(D);TA≧(1/0.95)T1

不等式(B)の境界を表す、TAとT1とで表される直線は、TA=T1+0.3である。一方、不等式(C)の境界を表す、TAとT1とで表される直線は、TA=(1/0.5)T1である。これらの直線が交わるT1とTAとの値は(T1,TA)=(0.3,0.6)である。不等式(A)と不等式(C)との場合にも、同様にすれば、(T1,TA)=(40,80)である。不等式(B)と不等式(D)との場合には(T1,TA)=(5.7,6.0)である。不等式(A)と不等式(D)との場合には(T1,TA)=(760,800)である。T1とTAとの値が、これらの4つの値を結ぶ直線で囲まれる四角形の領域の範囲に含まれるように、孔11が多孔フィルム10に形成されている。

【0026】

多孔フィルム10の原料となる高分子化合物を第1高分子化合物と称する。第1高分子化合物は熱可塑性であることが好ましい。

【0027】

以上の構成をもつことにより、多孔フィルム10は柔らかさと破れにくさを兼ね備える柔軟性をもつ。

【0028】

複数の孔11は、多孔部12における空隙率が0.5以上0.95以下の範囲となるように形成されている。空隙率とは、多孔フィルム10から任意の大きさでサンプリングしたサンプルにおいて、孔11の容積の和をVa(m3)、多孔部12の体積をVb(m3)とするときに、Va/(Va+Vb)で求める値である。(Va+Vb)は、多孔部12に孔11が形成されていないと仮定したときの、すなわち多孔部12が平滑な面であると仮定したときの多孔部12の体積である。空隙率が大きいフィルムでは、先に記載したように柔らかさは発現しても破れやすいという問題がある。しかし、本発明よると、柔らかさと破れにくさとを兼ね備えた柔軟性が発現するという上記の効果が、多孔部の空隙率が上記範囲であるときに特に顕著である。

【0029】

空隙率は、0.6以上0.9以下であるときに上記の効果は更に顕著であり、0.65以上0.85以下であるときに最も顕著である。

【0030】

図2に示す多孔フィルム10は、各孔11の深さDPが互いに等しい態様であるが、本発明はこれに限られない。すなわち、本発明は、孔11の深さDPが互いに異なる態様も含む。このように深さDPが互いに異なる態様の多孔フィルム(図示無し)の場合には、面10cは非平面であり、多孔部12の厚みT1は不均一であるが、柔らかさと破れにくさとを兼ね備えた柔軟性をもつという効果は、多孔フィルム10の場合と同様に得られる。更に、この効果は、非平面である面10cから第1のフィルム面10aまでの多孔部12の空隙率を上記範囲とする場合には、特に顕著である。なお、深さDPが互いに異なる態様の多孔フィルム(図示無し)の場合には、各孔の深さDPのうち最も大きい値が多孔部厚みT1に対応するものとする。

【0031】

多孔フィルム10の孔11の径Dは多孔部12の露出面での孔径APよりも大きい。多孔フィルム10では、隣り合う窪みの中心間距離Lが開孔径APまたは径Dよりも大きく孔が形成されている。そして、例えば、窪みが連なるように、つまり、隣り合う窪みの中心間距離Lが開孔径APまたは径Dよりも小さくなるように孔が形成された多孔フィルム(図示なし)もつくることができる。

【0032】

第1高分子化合物としては、疎水性のポリマーとすることが好ましい。なお、この疎水性ポリマーに加えて両親媒性化合物を用いてもよい。両親媒性化合物は親水性をもつとともに親油性をもち、具体的には、親水基と疎水基をもつ化合物であり、これを用いることにより、流延膜の露出面に水滴をより形成しやすくなる。

【0033】

そして、両親媒性化合物と併用される場合の疎水性のポリマーは、非水溶性の溶媒つまり疎水性の溶媒に溶解するものが好ましく、例えば、ポリ−ε−カプロラクトン、ポリ−3−ヒドロキシブチレート、アガロース、ポリ−2−ヒドロキシエチルアクリレート、ポリスルホンなどが好ましい。生分解性を必要とする場合や、あるいは、コストや入手の容易さなどを考慮すると、ポリ−ε−カプロラクトンが特に好ましい。

【0034】

両親媒性化合物と併用される場合の疎水性ポリマーの他の例としては、ビニル重合ポリマー(例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアクリレート、ポリメタクリレート、ポリアクリルアミド、ポリメタクリルアミド、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフッ化ビニリデン、ポリヘキサフルオロプロペン、ポリビニルエーテル、ポリビニルカルバゾール、ポリ酢酸ビニル、ポリテトラフルオロエチレン等)、ポリエステル(例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリ乳酸等)、ポリラクトン(例えばポリカプロラクトンなど)、ポリアミド又はポリイミド(例えば、ナイロンやポリアミド酸など)、ポリウレタン、ポリウレア、ポリカーボネート、ポリアロマティックス、ポリスルホン、ポリエーテルスルホン、ポリシロキサン誘導体、などが挙げられる。これらは、溶解性、光学的物性、電気的物性、強度、弾性等の観点から、ホモポリマーであってもよいし、コポリマーやポリマーブレンド、ポリマーアロイとしてもよい。

【0035】

疎水性ポリマーとともに用いられる両親媒性の化合物としては、市販される多くの界面活性剤のようなモノマーの他に、二量体や三量体等のオリゴマー、ポリマーを用いることができる。両親媒性化合物と疎水性のポリマーとをともに用いる場合には、疎水性ポリマーの重量に対する両親媒性化合物の重量の割合を0.1%以上20%以下の範囲にすることが好ましい。

【0036】

第1実施形態の多孔フィルム10は、第1高分子化合物が溶剤に溶解している単一の塗布液から形成されるので、多孔部12と支持部13とが同一の材料からなる。多孔部12と支持部13とが同一の材料であれば、多孔部12と支持部13との密度も同一であり、多孔部12と支持部13との親和性が高い。このため、後述する第2実施形態の多孔フィルム20の多孔層22と支持層23とが異なる材料である場合と比べて(図3参照)、多孔部12と支持部13とが接続する部分の強度を高めることができる。

【0037】

多孔フィルム10の破れにくさは、JIS K6251に規定される方法で破断伸びを測定することによって、評価することができる。本発明において、破れにくいとは、この方法により測定される多孔フィルム10の破断伸びが50%以上であることをいう。破断伸びが50%以上であることが好ましく、より好ましくは100%以上であり、更に好ましくは200%以上である。破断伸びが50%以上であることにより、フィルムが破れ難くなるので、フィルムを曲げたり巻きつけたりという用途に用いることが可能になる。

【0038】

多孔フィルム10の柔らかさは、JIS K6251に規定される方法で、多孔フィルム10を50%伸長する場合における多孔フィルム10に加える応力MPaを測定することによって、評価される。多孔フィルム10は、多孔フィルム10を50%引っ張った場合に引っ張るときに測定対象物に加えられる伸長時応力が20MPaより小さいことが好ましい。より好ましくは、10MPaより小さいことであり、更に好ましくは、5MPaより小さいことである。この伸長時応力が20MPaより小さければ、フィルムが柔らかいことになるので、フィルムを曲げたり巻きつけたりという用途に用いることが可能になる。

【0039】

図3は、第2実施形態の多孔フィルム20の断面図である。多孔フィルム20の平面図は、図1(A)と同様であるので略す。多孔フィルム20は、孔21が複数形成されている多孔層22と、この多孔層22の一方の面に配され、露出する面が平らな支持層23とを有する複層構造を有するフィルムである。但し、多孔層22と支持層23との境界が確認されないように多孔フィルム20は形成されてある。これにより、多孔フィルム20は柔らかさと破れにくさとを兼ね備えた柔軟性をもつ。

【0040】

支持層23は単層構造であってもよいし、あるいは、厚みを大きくするため等の目的から複層構造としてもよい。これにより、多孔フィルム20としての耐破れ性をより高めたり、より硬くしたり、用途に応じたより好適な厚みの多孔フィルムとすることができる。多孔層22に形成される複数の孔21の態様は、第1実施形態の多孔部12に形成される孔11と同様であるので、説明を略す。支持層23には孔21は形成されない。

【0041】

第2実施形態の場合、多孔層22の厚みが多孔部厚みT1μmとなり、支持層23の厚みが支持部厚みT2μmとなる。支持部厚みの条件については、第1実施形態と同様なため、説明を略す。

【0042】

多孔層22の原料となる高分子化合物は、第1実施形態の多孔フィルムと同じく第1高分子化合物である。一方、支持層23の原料となる高分子化合物を第2高分子化合物と称する。第2高分子化合物は、第1高分子化合物と同一の高分子化合物であることが特に好ましい。第2高分子化合物が第1高分子化合物と同一の高分子化合物であれば、多孔層22と支持層23との結合力が、第1高分子化合物と第2高分子化合物とが相異なる場合に比べて、強くなる。支持層23は水滴を形成させないため、親水基をもたないものでもよいが、第1高分子化合物が親水基をもつ場合には、第2高分子化合物も親水基をもつことが好ましく、これにより、層間の密着性を更に高めるという効果がある。

【0043】

第2高分子化合物として好ましい例は、熱可塑性エラストマーであり、塩化ビニル系ポリマー、オレフィン系ポリマー、ウレタン系ポリマー、ポリエステル系ポリマー、ニトリル系ポリマー、ポリアミド系ポリマー、ブタジエン系ポリマー、スチレン−ブタジエン系ポリマー、スチレン−イソプレン系ポリマー等である。他の例としては、ポリ−ε−カプロラクトン、ポリ−3−ヒドロキシブチレート、ポリスルホン、ポリアクリルアミド、ポリメタクリルアミド、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリビニルエーテル、ポリ酢酸ビニル、ポリアミド又はポリイミド(例えば、ナイロンやポリアミド酸など)、ポリウレタン等が挙げられる。

【0044】

図4は、第3実施形態の多孔フィルム30の断面図である。多孔フィルム30の平面図は、図1と同様であるので略す。

【0045】

図4に示すように、多孔フィルム30は、図2の多孔フィルム10とは異なり、隣り合う孔31がくっつくように複数の孔31が形成された多孔層32を有している。複数の孔31が横貫通、すなわち、フィルム面に沿って貫通することで、面方向に連通する連通路34が形成される。このように、多孔フィルム3には隣り合う孔との間に隔壁がない。これにより、多孔フィルム30中に孔31が占める体積が多孔フィルム10に比べて大きい。このため、破れにくさ性を維持しながら柔らかさが増すことになる。この連通路34は、図2に示す第1実施形態の単層フィルムでも形成されることが好ましい。

【0046】

多孔フィルム20,30の空隙率や多孔フィルム20,30の厚さの条件や、多孔層22の原料については、多孔フィルム10と同様なため、説明を省略する。多孔フィルム10が満たす条件を多孔フィルム20,30が満たすことにより、多孔フィルム20,30は多孔フィルム10と同じ効果をもつ。

【0047】

以下に、多孔フィルム10の製造方法を説明する。多孔部は、第1高分子化合物が溶剤に溶解した塗布液の塗布により形成される。

【0048】

塗布液について、後述するように塗布液を支持体に塗布して塗布膜が形成される。本発明においては、塗布膜の厚みを測定しつつ溶質の濃度が調整された塗布液を調製する、あるいは、所定の溶質の濃度を有する塗布液を支持体に塗布して塗布膜の厚みを調整する。これにより、この塗布膜における単位面積当たりの固形分量K(g/m2)が0.5以上50.0以下となる。このような固形分量K(g/m2)となるような塗布液を用いて、多孔フィルムを形成すれば、フィルムの表面から裏面へ貫通しないような複数の孔をフィルムの一方の面に形成することができる。

【0049】

塗布膜の固形分量Kが、0.5g/m2以上20.0g/m2以下である塗布液を用いることがより好ましく、0.7g/m2以上10.0g/m2以下である塗布液を用いることが更に好ましい。0.5g/m2未満であると、得られる多孔フィルムは耐破れ性が不足し、破断しやすく、50.0g/m2より大きいと耐破れ性はあっても柔らかさに欠けたものとなる。更に、固形分量Kが0.5g/m2未満であるとフィルムの多孔部の表面から支持部の表面へ貫通した耐破れ性が非常に劣るフィルムとなってしまう場合がある。

【0050】

塗布膜における単位面積当たりの固形分量(g/m2)を調整する方法としては、上記のような塗布液を用いる方法と、塗布する塗布液の厚みを制御する方法とがある。

【0051】

塗布液の溶媒となる溶剤は、疎水性のポリマーを溶解させるものであれば、特に限定されない。例としては、クロロホルム、ジクロロメタン、四塩化炭素、シクロヘキサン、酢酸メチルなどが挙げられる。溶剤として互いに異なる2種以上の化合物を用い、その割合を適宜代えて用いることにより、水滴の形成速度、及び水滴の流延膜への入り込み深さ等を制御することができる。

【0052】

そして、塗布膜における単位面積(m2)当たりの固形分量(g/m2)が上記の範囲となるような塗布液をつくるためには、塗布液に溶剤を加えて、塗布液の溶質の濃度を0.01重量%以上10重量%以下とすることが好ましい。塗布液の溶質の濃度が0.05重量%以上5重量%以下であることがより好ましい。また、塗布液の粘度ηは1×10−4Pa・s以上1Pa・s以下であることが好ましい。塗布液の粘度ηは1×10−3Pa・s以上1×10−2Pa・s以下であることがより好ましい。

【0053】

固形分量をK(g/m2)、溶質となるポリマーの比重をn(−)としたときに、水滴の孔径(μm)が最小でもK/nという値となるように、水滴を成長させることがより好ましい。これにより、空隙率が0.5以上と非常に高いながらも、破れにくさと柔らかさとを兼ね備えた柔軟性を有する多孔フィルムをより確実に製造することができる。

【0054】

塗布する塗布液の厚みを制御する方法では、形成直後における塗布膜の厚みを10μm以上2000μm以下とする。より好ましくは、20μm以上1500μm以下である。更に好ましくは、50μm以上1000μm以下である。10μmより小さいと支持体上に塗布膜が均一に形成されないという問題があり、2000μm以上になると乾燥時間がかかり、生産性が悪化するという問題点が生じる。

【0055】

以上の固形分量を満たす塗布液を用いて以下に示す方法により、フィルムの多孔部の表面から支持部の表面へ貫通しないような複数の孔を多孔フィルムの一方の面に形成することができる。これによって、多孔フィルムの厚みTAμmと多孔部の厚みT1μmとが0.3≦(TA−T1)≦40.0及び0.5≦(T1/TA)≦0.95の条件を満たすように、加えて、乾燥後の多孔フィルムが0.5以上0.95以下の範囲の多孔部における空隙率を有するように、塗布膜に結露させ、加湿風の露点と流延支持体の温度や加湿時間を調整することによって、塗布膜上にある水滴の大きさを制御して、多孔フィルムに形成される孔の空隙率と孔の深さを調整することができる。

【0056】

多孔フィルムの製造方法は、塗布液を流延支持体の一方の面に流延することにより塗布する塗布液の塗布工程と、塗布された塗布液の上に結露させて水滴を形成させる水滴形成工程と、塗布液中の溶剤を蒸発させて水滴を成長させる水滴成長工程と、水滴を蒸発させて多孔層を形成する水滴蒸発工程とを有する。

【0057】

塗布液の各塗布の方法としては、静置した流延支持体上に各塗布液を載せて塗り広げる方法と、走行する流延支持体上に各塗布液を塗布ダイから流出する方法とがあり、本発明ではいずれの方法も用いることができる。前者は少ない生産量で多品種つくる場合、すなわち少量多品種生産の場合に一般には適し、後者は大量生産に一般には適する。なお、後者の方法では、連続的に塗布液を流出すると長尺の多孔フィルムをつくることができるし、断続的に塗布液を流出、つまり所定の時間で塗布ダイからの流出のオン・オフを繰り返すと、所定長さの多孔フィルムを複数枚連続して製造することができる。

【0058】

図5は、多孔フィルムの製造設備41の概略図である。上述の塗布工程、水滴形成工程、水滴成長工程、水滴蒸発工程は、いずれも流延室43で実施される。流延室43で気体となった溶媒は、回収装置(図示せず)で回収された後に、流延室43の外に備えられる再生装置(図示せず)で再生されて再利用に供される。本実施形態では、塗布と水滴形成とを行うための第1エリア46と、水滴を成長させるための第2エリア47と、水滴を蒸発させる第3エリア48とが区画された一体型の流延室43を用いているが、それぞれのエリアを独立させてもよい。ただし、第1エリア46と第2エリア47とは互いにできるだけ近くに設けられることが好ましい。以上のような第1〜第3エリア46〜48を経ることにより、塗布膜50は自己組織化して所定の様態の空隙を有する多孔フィルム10となる。

【0059】

流延支持体として用いる流延ベルト49はローラ52,53に掛け渡され、流延ダイ56は流延ベルト49の上方に備えられる。ローラ52,53のうち、少なくとも一方は図示しない駆動装置により回転し、これにより流延ベルト49は連続走行する。ローラ52,53は、温調機54により温度を調整され、これにより、ローラ52,53に接触する流延ベルト49が温度制御される。

【0060】

第1エリア46では、流延ダイ56から塗布液42が流出されると、流延ベルト49の上に塗布膜50が形成される。塗布膜50の走行路の上方には送風吸気ユニット61が設けられてある。送風吸気ユニット61は、加湿空気を塗布膜50の近傍で流し出す送風口61aと、塗布膜50の周辺気体を吸排気する吸気口61bとを有するとともに、送風系における風の温度、露点、湿度、風速、吸気系における吸引力を独立して制御する送風コントローラ(図示せず)を備える。送風口61aには、塵埃度、つまり加湿空気の清浄度を保つためのフィルタが備えられる。送風吸気ユニット61は流延ベルト49の走行方向に複数並べて設けられてもよい。

【0061】

ここで、送風口61aからの風の露点をTDとするとき、TD−TSで求められる値をΔTとする。ΔTが下記の式(1)を満たすように、表面温度TSと露点TDとの少なくともいずれか一方を制御する。なお、塗布膜50の表面温度TSは、例えば、市販される赤外式温度計等の非接触式温度測定手段を塗布膜50の近傍に設けて測定することができる。ΔTが1℃未満であると、水滴が発生しにくく、一方ΔTが30℃よりも大きいと水滴が急激に発生してしまい、水滴の大きさが不均一になったり、水滴が2次元、つまり平面に並ばずに3次元に重なってできてしまうことがある。なお、第1エリア46においては、ΔTは大きな値から小さい値に変化させることが好ましい。これにより、水滴の発生速度や発生する水滴の大きさをコントロールすることができ、2次元、つまり塗布膜50の面方向に径が均一な水滴を形成することができる。

1℃≦ΔT≦30℃・・・(1)

【0062】

第1エリア46においては、塗布膜50の表面温度TSは、流延ベルト49と、この流延ベルト49に対向して配された温度制御板(図示なし)とにより制御されるが、いずれか一方により制御されてもよい。また、露点TDについては、送風吸気ユニット61から出される加湿空気の条件を制御することにより制御される。

【0063】

水滴形成工程では、加湿空気を雰囲気に供給して、加湿空気の風速と露点と支持体の温度との少なくともいずれか一つを調整することにより、水滴の発生速度や発生する水滴の大きさをコントロールしている。これにより、厚みTAμmと多孔部の厚みT1μmとが0.3≦(TA−T1)≦40.0及び0.5≦T1/TA≦0.95を満たすような深さをもつ窪みが多孔フィルムの一方の面にのみ形成しやすくなる。

【0064】

加えて、水滴形成工程では、孔の径が最小でもK/nとなるように水滴を形成することが好ましい。塗布膜の固形分量K(g/m2)とポリマーの比重n(−)は塗布膜を形成した段階で既知である。このため、K/nの値は算出することができる。そして、例えば、第1エリア46において設置するマイクロスコープで孔径の水滴のサイズを測定しつつ、最終的に得られた多孔フィルムの孔径を測定することができる。測定したこの多孔フィルムの孔径がK/nの値以上となるように、加湿空気の風速と露点と支持体の温度との少なくともいずれか一つを調整することが好ましい。具体的には、多孔フィルムの孔径を大きくするために、水滴のサイズを大きくする場合には、風速と露点とを上げて、支持体温度を下げると、水滴のサイズを大きくしやすい。多孔フィルムの孔径を小さくするために、水滴のサイズを小さくする場合には、風速と露点とを下げて、支持体温度を上げると、水滴のサイズを小さくしやすい。

【0065】

第2エリア47には、2つの送風吸気ユニット63,64が塗布膜50の走行路に沿って順に配される。上流側の送風吸気ユニット63は、第1エリア46の送風吸気ユニット61のすぐ下流側とされる。これは第1エリア46で形成された水滴を、一様に成長させるためである。第1エリア46と第2エリア47とが互いに離れるほど、つまり水滴を形成してから第2エリア47に入るまでの時間が長くなるほど、成長し終えたときの水滴の大きさが不均一になってしまう。送風吸気ユニットの数は、本実施形態の数、つまり2に限定されず、1または3以上であってもよい。送風吸気ユニット63,64は、送風吸気ユニット61と同じものとしているがこれに限定されない。

【0066】

第2エリア47では、ΔTが下記の式(2)を満たすように、表面温度TSと露点TDとの少なくともいずれか一方を制御する。表面温度TSの制御は、主に温度制御板(図示なし)によりなされる。この温度制御板は、第1エリアの温度制御板と基本的には同一の構造であり、流延ベルト49の走行方向に沿って温度を変化させることができる。また、露点TDの制御は送風口63aからの加湿空気の条件制御によりなされる。なお、この第2エリア47においては、塗布膜50の表面温度TSは、上記と同様な温度測定手段を塗布膜50の近傍に設けて測定することができる。第2エリア47の条件をこのように設定することにより、水滴をゆっくり成長させて毛管力により水滴の配列を促し、均一な水滴を密に形成することができる。ΔTが0℃以下の場合には、水滴の成長が不十分で密な状態に形成せず、孔の形状や大きさ及び多孔フィルムにおける孔の配列が不均一となることがある。また、ΔTが10℃よりも大きいと、水滴が局所的に多層化、つまり三次元的に形成され、孔の形状や大きさ及び多孔フィルムにおける孔の配列が不均一となることがある。

0℃<ΔT≦10℃・・・(2)

【0067】

水滴を成長させている間に、できるだけ多くの溶媒を塗布膜50から蒸発させることが好ましい。第2エリア47における表面温度TSと露点TDとを上記範囲にすることにより、溶媒を十分に蒸発させるとともに、急激な蒸発を抑制することができる。また、水滴を蒸発させずに溶媒だけを選択的に蒸発させることが好ましい。したがって、溶媒としては、同温同圧下において水滴よりも蒸発速度が速いものが好ましい。これにより、溶媒の蒸発に伴い水滴が塗布膜50の内部に入り込むことがより容易になる。

【0068】

本発明において、送風吸気ユニット61,63,64からの加湿空気の送風速度は、塗布膜50の移動速度、つまり流延ベルト49の走行速度との相対速度が0.02m/秒以上10m/秒以下の範囲であることが好ましく、より好ましくは0.05m/秒以上5m/秒以下の範囲であり、最も好ましくは0.1m/秒以上2m/秒以下の範囲である。前記相対速度が0.02m/秒未満であると、水滴が細密に配列して形成されないうちに、塗布膜50が第3エリア48(図4参照)に導入されてしまうことがある。一方、前記相対速度が10m/秒を超えると、塗布膜50の露出面が乱れたり、結露が充分に進行しなかったりするおそれがある。

【0069】

第3エリア48には、4つの送風吸気ユニット71〜74が塗布膜50の走行路に沿って順に配される。送風吸気ユニットの数は、本実施形態の数、つまり4に限定されず、1以上3以下または5以上であってもよい。送風吸気ユニット71〜74は、送風吸気ユニット61と同じものとしているがこれに限定されない。

【0070】

表面温度TSと露点TDとが下記の式(3)を満たすように、表面温度TSと露点TDとの少なくともいずれか一方を制御する。表面温度TSの制御は、主に温度制御板76によりなされる。また、露点TD制御は送風口63aからの乾燥空気の条件制御によりなされる。なお、この第3エリア48においては、塗布膜50の表面温度TSは、上記と同様な温度測定手段を塗布膜50の近傍に設けて測定することができる。第3エリア48の条件をこのように設定することにより、水滴の成長を止めて蒸発させ、均一な孔をもつ多孔フィルム10を製造することができる。TS≦TDとすると、水滴の上にさらに結露して、形成された多孔構造を破壊してしまうことがある。

TS>TD・・・(3)

【0071】

第3エリア48では、水滴の蒸発を主たる目的としているが、第3エリア48に至るまでに蒸発しきれなかった溶媒も蒸発させる。

【0072】

第3エリア48における水滴の蒸発工程では、送風吸気ユニット71〜74に代えて減圧乾燥装置や、いわゆる2Dノズルを用いてもよい。減圧乾燥を行うことで、溶媒と水滴との蒸発速度をそれぞれ調整することがより容易になる。これにより、有機溶媒の蒸発と水滴の蒸発とをより良好にし、水滴をより良好に塗布膜50の内部に形成することができるので、前記水滴が存在する位置に、大きさ、形状が制御された孔を形成することができる。なお、前記2Dノズルとは、風を出す給気ノズル部材と、塗布膜50近傍の空気を吸い込む排気用ノズル部材とをもつものである。この2Dノズルとしては、塗布面全幅に渡り、均一に給気と排気とを行えるものが好ましい。なお、流延ベルト49の温度は、第1エリア46から第3エリア48まで徐々に上昇させることが好ましい。これにより、蒸発速度を制御して多孔構造を壊すことなく効率的に溶媒を蒸発させることができる。この温度上昇は、0.005℃/秒以上3℃/秒以下の範囲で実施することが好ましい。

【0073】

フィルム製造設備41は、さらに、塗布膜50を流延ベルト49から剥ぎ取る際に、流延ベルト49から剥離した多孔フィルム10を支持する剥取ローラ57を備え、多孔フィルム10は次工程に送られる。次工程とは、例えば、多孔フィルム10に種々の機能を施すための機能付与工程や、多孔フィルム10をロール状に巻き取る巻取工程等である。

【0074】

図6は、多孔フィルム20の製造設備81の概略図である。多孔フィルム30の製造工程は多孔フィルム20の製造工程と同一であるため略す。流延支持体として、多孔フィルム10の製造設備41での用いた流延ベルト49(図5参照)ではなく、支持層23(図3参照)となる支持フィルム82を用いる。多孔フィルム20の製造設備81と同じ部材については、多孔フィルム20の製造設備41と同一の符号を付する。

【0075】

支持フィルム82の搬送路には、支持フィルム82を周面で支持する複数のローラ84が備えられ、これらのローラ84の中には駆動ローラがあり、これらの駆動ローラの回転により支持フィルム82は連続搬送される。各ローラ84は、温調機(図示せず)により周面の温度を独立して調整され、各ローラ84に接触することにより支持フィルム82はエリア毎に温度制御される。

【0076】

塗布液42を塗布されると支持フィルム82の塗布面及びその近傍が塗布液42により若干膨潤し、これにより多孔層と支持フィルム82との境界がなくなりやすくなる。多孔層の原料となる第1高分子化合物と支持フィルム82の原料となる第2高分子化合物とが同一の高分子である場合には、このような境界はなくなり、多孔層と支持フィルム82との結合力が、第1高分子化合物と第2高分子化合物とが相異なる場合に比べて、強くなる。塗布液に孔を形成する工程は、図5に示す多孔フィルム10の製造設備41と同様であるため、説明を略す。

【0077】

フィルム製造設備81は、さらに、ロール状に巻かれた長尺の支持フィルム82を第1エリア51に送り出す送出手段(図示せず)と、多孔フィルム20を巻き取る巻取手段(図示せず)とを備える。また、巻取手段に代えて、多孔フィルム20にさらに別の機能を付与するための機能付与手段、または、多孔フィルム20を所定の形状に加工する加工手段を用いる場合もある。

【0078】

以上の製造方法により、工程数を多くすることなく、複数の均一な孔の大きさが制御された形成され、フィルムの全体の体積に対する孔の全体の体積が制御された複層フィルムが製造される。

【実施例1】

【0079】

[実験1]

以下、本発明の具体的な実施例について述べるが、本発明はこれに限定されるものではい。

【0080】

図5に示すフィルム製膜設備41を用いて、多孔フィルム10を製造した。

【0081】

下記に示す組成を有する塗布液42を使用した。

[組成]

ポリ−ε−カプロラクトン(以下、「PCL」と称する。) 0.9質量部

両親媒性ポリアクリルアミド 0.1質量部

ジクロロメタン 99.0質量部

【0082】

第1エリア46では、塗布液42を流延ダイ56から流延ベルト49の上に流出して、塗布膜50が形成される。形成された直後の塗布膜50の厚みは400μmであった。そして、塗布膜中に含まれる単位面積当たりの固形分量K(g/m2)は4.4であった。PCLのガラス転移点Tgは−60℃であった。

【0083】

送風吸気ユニット61により、送風口61aからの露点が18℃となるように制御された風を供給した。塗布膜50の表面温度は10℃となるように制御した。

【0084】

第2エリア47には、塗布膜の表面温度TSと送風された風の露点TDとの差ΔT(≒TD−TS)を3℃にすることにより、溶媒を十分に蒸発させるとともに、急激な蒸発を抑制した。

【0085】

送風吸気ユニット61,63,64からの加湿空気の送風速度については、塗布膜50の移動速度、つまり流延ベルト49の走行速度との相対速度を0.3m/秒とした。

【0086】

第3エリア48における水滴の蒸発工程では、蒸発速度を制御して多孔構造を壊すことなく効率的に溶媒を蒸発させるために、塗布膜50の温度の上昇は、0.01℃/秒とし、塗布膜50の温度が30℃になるまで昇温を実施した。

【0087】

以上の工程により、多孔フィルム10を得た。

【0088】

[比較評価]

柔軟性について評価するために、上述のように多孔フィルム10を製造する過程において、流延ベルト49に塗布する塗布液の組成を変更して、固形分量K及び各工程の露点温度、風速を調整して、図7に示すように、空隙率、厚みTA、多孔部厚みT1と支持部厚み(TA−T1)が異なる多孔フィルム10を得るように、実験2〜10及び比較実験1〜6を行った。そして、各実験で得られた多孔フィルム10について、柔らかさと破れにくさを評価した。柔らかさについては伸長時応力を測定することによって評価した。破れにくさについては破断伸びを測定することによって評価した。

【0089】

[伸張時応力]

多孔フィルム10を任意の方向に50%伸張させて、伸張させたときの応力MPaを測定した。そして、以下の基準で評価した。◎は十分なやわらかさであることを示す。○は曲げて使用可能な程度であることを示す。×は曲げて使用不能な結果であることを示す。各実験の結果は、図7に記載する通りである。−は後述する破断伸びの評価において、多孔フィルムを50%伸張することができず、伸長時応力を測定不能であることを示す。

◎;10MPa未満

○;10MPa以上20MPa未満

×;20MPa以上

−;測定不能

【0090】

[破断伸び]

JIS K6251に規定される破断伸び(単位:%)を測定した。そして、以下の基準で評価した。◎は通常の用途では破れないことを示す。○は再生医療分野で使用できる程度の破れにくさであることを示す。×は再生医療分野で使用できる程度の破れにくさを有しない結果であることを示す。なお、50%伸ばすことができないということは、伸ばしている途中に破断することを意味する。各実験の結果は、図7に記載する通りである。

◎;100%以上

○;50%以上100%未満

×;50%未満

【0091】

[総合評価]

総合評価は、以下の基準による。この結果は図7の「総合評価」欄に記載する。各実験の結果は、図7に記載する通りである。

A;伸長時応力と破断伸びとの結果がともに◎

B;伸長時応力と破断伸びとのいずれか一方の結果が○

C;伸長時応力と破断伸びとのいずれか一方の結果が×、あるいは、

伸長時応力と破断伸びとのいずれかが測定不能である。

【0092】

図7における実験9では、塗布液42中のPCLに代えて、ポリカーボネートを用いた。「PC」はポリカーボネートを示す。実験10では、図6に示すフィルム製膜設備81を用いて、多孔層22と支持層23との組成が異なる多孔フィルム20(図3参照)を製造した。支持フィルム82としてPLLAを用いた。

【0093】

実験1〜10では、多孔フィルムの表面から裏面へ貫通することなく、多孔フィルムを製造することができた。加えて、複数の孔を有する多孔部をフィルムの一方の面に形成することができ、多孔フィルムの厚みTAと多孔部厚みT1とが、0.3≦TA−T1≦40.0及び0.5≦T1/TA≦0.95の条件を満たす多孔フィルムを製造することができた。このような空隙率と厚みとを有する多孔フィルムについての伸長時応力及び破断伸びとの評価は良好な結果となり、この多孔フィルムは高い柔らかさと破れにくさとを発現することがわかった。

【0094】

実験7,8では、空隙率が0.5以上0.95以下の範囲外となる多孔フィルムが製造された。空隙率が0.5以上0.95以下の範囲内となる多孔フィルムを製造している実験5,6で得られたフィルムと比べると、実験7,8の多孔フィルムは柔らかさと破れにくさとの評価で若干劣ることがわかる。

【0095】

実験9では、塗布液42中のポリマーをポリカーボネートとした。このポリカーボネートのガラス転移点は145℃である。この温度は−100℃以上60℃以下の範囲外である。塗布液42中のポリマーの種類を除く実験9の条件は実験1のものと同じである。この実験9と実験1とを比較すれば、ガラス転移点が−100℃以上60℃以下の範囲外のポリマーからなる多孔フィルムは、所望のポリマーからなる多孔フィルムに比べて、柔らかさと破れにくさとの評価で若干劣ることがわかる。

【0096】

実験10では、多孔層22と支持層23との組成が異なる複層の多孔フィルム20を製造した。実験1ではPLLAからなる単層の多孔フィルムが製造されており、実験10は多孔フィルムの組成を除き実験1のものと同じである。この実験10と実験1とを比較すれば、複層の多孔フィルムは、単層の多孔フィルムに比べて、柔らかさと破れにくさとの評価で若干劣ることがわかる。

【0097】

比較実験1では、支持部厚み(TA−T1)が0.3より小さく、T1/TAが0.95より大きい多孔フィルムを製造した。比較実験2では、比較実験1における(TA−T1)とT1/TAとの寸法は同じであるが、空隙率が低い多孔フィルムを製造した。比較実験1,2ともに、多孔フィルムを50%伸ばすことができず、柔らかさと破れにくさともに評価することができなかった。比較実験3では、支持部厚み(TA−T1)が40.0より大きく、T1/TAが0.5より小さい多孔フィルムを製造した。破れにくさの評価は良好であることがわかる。しかし、柔らかさの評価は好ましくないことがわかる。比較実験4では、支持部厚み(TA−T1)が40.0であるが、T1/TAが0.5より小さい多孔フィルムを製造した。破れにくさの評価は良好であることがわかる。しかし、柔らかさの評価は好ましくないことがわかる。

【0098】

比較実験5では、厚み方向に複数の孔が形成されている多孔フィルムに対して上述の柔らかさと破れにくさとの評価を行った。厚み方向に複数の孔が形成されているので、本発明でのT1は定められないため、図7の表には値を記載していない。比較実験6では、厚み方向に孔が貫通フィルムを製造した。このようなフィルムも本発明でのT1は定められないため、図7の表には値を記載していない。比較実験5,6ともに、多孔フィルムを50%伸ばすことができず、柔らかさと破れにくさともに評価することができなかった。

【0099】

以上の実施例1の実験結果より、多孔フィルムの厚みTAと多孔部厚みT1としたときに、支持部厚みである(TA−T1)が0.3μm以上40.0μm以下であり、かつT1/TAが0.5以上0.95以下である多孔フィルムは、高い柔軟性すなわち、柔らかさや破れにくさとを有することがわかった。

【実施例2】

【0100】

実験1の塗布液の処方を変更して、塗布膜の単位面積当たりの固形分量を変更しつつ、かつ、送風吸気ユニット61によって塗布膜に送風する風の露点と、送風吸気ユニット61,63,64からの加湿空気の送風速度に関する、流延ベルト49の走行速度との相対速度と、支持体との温度と、孔の径とを図8に示すように変更し、孔の径、多孔フィルムの空隙率、多孔フィルムの厚みTA,多孔部厚みT1を変えて、実験11〜15及び比較実験7〜8を行った。これら以外は実施例1の実験1と同様の条件で実験を行い、多孔フィルム10を作製した。

【0101】

[比較評価]

実施例2の実験11〜15により、塗布膜の面積1m2当たりの固形分量K(g/m2)が0.5以上50.0以下となる塗布液を用いて多孔フィルムを作製すれば、フィルムの表面から裏面へ貫通することなく、多孔フィルムを製造することが可能であることがわかった。加えて、多孔フィルムの厚みTAと多孔部T1とを調整して、複数の孔を有する多孔部をフィルムの一方の面に形成することができ、多孔フィルムの厚みTAと多孔部T1とが、0.3≦(TA−T1)≦40.0及び0.5≦(T1/TA)≦0.95の条件を満たす多孔フィルムを製造することが可能であることもわかった。

【0102】

固形分量K(g/m2)が0.5以上50.0以下とならない塗布液で多孔フィルムを製造した場合には、すなわち、例えば、K(g/m2)が80となる塗布液を用いて多孔フィルムを作製すれば、多孔フィルムの厚みTAと多孔部T1とが、0.3≦(TA−T1)≦5.0及び0.5≦(T1/TA)≦0.95の条件を満たす多孔フィルムを製造することができなかったことがわかる。また、例えば、Kが0.4(g/m2)となる塗布液を用いて多孔フィルムを製造すれば、厚み方向に孔が貫通しているフィルムが製造されることがわかった。

【符号の説明】

【0103】

10,20,30 多孔フィルム

11,21,31 孔

12 多孔部

13 支持部

22,32 多孔層

23,33 支持層

41 フィルム製造設備

61,63,64,71〜74 送風吸気ユニット

【技術分野】

【0001】

本発明は、微細な孔を複数有する多孔フィルム及びその製造方法に関するものである。

【背景技術】

【0002】

微細な孔が多数形成されたいわゆる多孔フィルムは、光学、電子、再生医療分野等で有望視されている。例えば、再生医療分野では、細胞培養するための材料として有効である(例えば、特許文献1参照)。このような多孔フィルムの中には、複数の孔が密に形成されて、ハニカム構造をもつものがある。

【0003】

多孔フィルムの作り方としては大きく分類して2つある。ひとつは、多孔構造を形成させるべき材料に、型の凸凹形状を写しとる、いわゆるナノインプリント法であり、もうひとつは、例えば、特許文献2に提案されるような、多孔構造を形成させるべき材料の溶液の表面に結露させて水滴を型とする、いわゆる結露法である。結露法で製造される多孔フィルムは、その微細な構造が形成される挙動から自己組織化膜と呼ばれている。

【0004】

ナノインプリント法には、熱ナノインプリント法とUVナノインプリント法とキャストナノインプリント法とがある。熱ナノインプリント法とは、フィルムをガラス転移点(Tg)以上に加熱して、そのフィルムに型を押し当てた後に、Tgよりも低い温度に冷却して剥がすことにより、フィルムに凸凹形状を形成する方法である(例えば、特許文献3参照)。UVナノインプリント法は、粘度の低い光硬化性樹脂を、凹凸形状を有する型に流し込み、その後、紫外光を照射して樹脂を硬化させ、硬化した樹脂を型から剥がすことにより凹凸形状を形成する方法である。そして、キャストナノインプリント法は、微細な凸凹が形成されている型に、ポリマー溶液を薄い膜となるように塗り、これを乾燥した後に接着剤を塗布して支持体を貼り、型をはずす方法である(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−157574号公報

【特許文献2】特開2002−335949号公報

【特許文献3】国際公開第2004/062886号パンフレット

【特許文献4】特開2006−237312号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

用途によっては、多孔フィルムに柔軟性が求められる。例えば、多孔フィルムを平らな状態で用いるのではなく、曲げた状態で用いる場合や、表面の形状が変化するような物に貼り合わせて用いる場合や、光学機器や電子機器、細胞培養をすべき場所での使用時には平らな状態とされるが、これらの中へ収容する際に曲げたりする場合が挙げられる。このように、使用時や収容時における柔軟性があると、多孔フィルムの用途は大いに広がる。

【0007】

柔軟性を向上させるためには、多孔フィルムの空隙率を高くするという方法が考えられる。この方法は、空隙率が高い多孔フィルムが好ましい用途にとっては、一定の効果はある。多孔フィルムの中でも、ハニカム構造を持つものは、空隙率が高めであり、中でもフィルム内部で孔と孔とが連なって連通路が形成されたものは、空隙率が特に高い。よって、ハニカム構造、連通路が形成されたものほど柔らかい傾向はある。しかし、このように空隙率が高くされた多孔フィルムほど、曲げたときや、繰り返し曲げられたり、伸ばされたりするうちに、破れてしまいやすいという問題がある。このように、空隙率を高めることは、柔らかさをある一定のレベルにまでは高めることはできても、一方では破れやすくなるという問題を生じることになり、柔らかさと破れにくさとが両立した柔軟性をもたせることにはならない。また、用途によっては、好ましいとされる空隙率があるので、空隙率を高めることで柔軟性を向上させる方法では、多孔フィルムの用途が限定されてしまう。

【0008】

そして、多孔フィルムを製造するにあたり従来の製造方法についてみてみると、熱ナノインプリント法とUVナノインプリント法とは、空隙率の向上には限界がある。つまり、熱ナノインプリント法は型を押し付けて凹凸を形成する方法であるために、またUVナノインプリント法は型に流し込んだ樹脂を硬くして型からはずす方法であるために、ハニカム構造、特に連通路があるような多孔フィルムをつくることはできない。したがって、熱ナノインプリント法とUVナノインプリント法とでは、製造することができる多孔フィルムの形状は限定されており、製造された多孔フィルムの用途が限定される。加えて、熱ナノインプリント法では、型をフィルムから剥がすときにフィルムの素材のTgよりも低い温度に冷却する必要があるので、Tgが低い素材を用いた場合ほど生産効率が悪いという問題もある。

【0009】

また、キャストナノインプリント法は、型を用いてフィルムに凹凸を形成する方法であるので、熱ナノインプリント法と同じく、空隙率の向上には限界があり、製造される多孔フィルムの形状は限定される。さらに、キャストナノインプリント法では、乾燥したフィルムから型を剥ぎ取るため、この剥ぎ取り時にフィルムが破れやすい。そして、薄いフィルムを製造する場合ほど、また、凹凸を密に形成する場合ほど、剥ぎ取り時に破れやすい。

【0010】

以上のナノインプリント法に比べて結露法は、空隙率が小さなものから大きなものまでつくりやすい傾向がある。しかし、柔らかさと破れにくさとを兼ね備えた柔軟性を有する多孔フィルムを製造するに至っていない。

【0011】

そこで、本発明は、破れにくさと柔らかさを有する多孔フィルム及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の多孔フィルムは、一方のフィルム面が平滑であり、複数の窪みが形成された他方のフィルム面から前記窪みの各底部を通る面までの多孔部を備え、厚みTA(単位;μm)と前記多孔部の厚みT1(単位;μm)とが、0.3≦TA−T1≦40.0及び0.5≦T1/TA≦0.95を満たし、熱可塑性の高分子化合物からなることを特徴とする。

【0013】

前記複数の窪みの各底部を通る面から前記一方のフィルム面までの多孔部における空隙率が0.5以上0.95以下の範囲であることが好ましい。前記多孔部と、他方のフィルム面を含み、前記多孔部を支持する支持部とは互いに同じ前記高分子化合物からなることが好ましい。前記高分子化合物は、ガラス転移点が−100℃以上60℃以下であることが好ましい。

【0014】

本発明の多孔フィルムの製造方法は、熱可塑性の高分子化合物が溶剤に溶解した塗布液を、支持体上に塗布して塗布膜を形成する塗布工程と、前記塗布膜の上に雰囲気中の水分を結露させて水滴を形成する水滴形成工程と、前記塗布膜から前記溶剤と前記水滴とを蒸発させて、前記支持体上の前記塗布膜を複数の孔が形成された多孔フィルムとする乾燥工程とを有し、前記塗布工程では、前記塗布膜の面積1m2当たりの固形分量K(g/m2)が0.5以上50.0以下となるような前記塗布液を塗布することを特徴とする。

【0015】

前記水滴形成工程では、加湿空気を前記雰囲気に供給し、前記加湿空気の風速と露点と前記支持体の温度との少なくともいずれかひとつを調整することにより、前記水滴を所定の大きさに成長させることが好ましい。前記高分子化合物の比重をnとするときに、前記孔の径が最小でもK/nになるように、前記水滴を成長させることが好ましい。

【発明の効果】

【0016】

厚みTAμmと多孔部の厚みT1μmとが0.3≦TA−T1≦40.0かつ0.5≦T1/TA≦0.95の条件を満たし、熱可塑性の高分子化合物からなる多孔フィルムは高い柔らかさと破れにくさとを発現する。

【0017】

このような多孔フィルムは、塗布後の塗布膜中の単位面積当たりの固形分量g/m2を0.5以上50.0以下となるように塗布液を支持体上に塗布してから、結露法を実施することによって得られる。

【図面の簡単な説明】

【0018】

【図1】本発明の第1ないし第3実施形態の多孔フィルムの平面図である。

【図2】第1実施形態に係る多孔フィルムについての図1におけるII−II線断面図である。

【図3】第2実施形態に係る多孔フィルムについての図1におけるII−II線断面図である。

【図4】第3実施形態に係る多孔フィルムについての図1におけるII−II線断面図である。

【図5】第1実施形態のフィルム製造設備の概略図である。

【図6】第2実施形態のフィルム製造設備の概略図である。

【図7】実施例1の条件及び結果を示す表である。

【図8】実施例2の条件及び結果を示す表である。

【発明を実施するための形態】

【0019】

本発明の第1実施形態の多孔フィルム10は、図1及び図2に示すように、孔11が第1のフィルム面10aにのみ複数形成され、第2のフィルム面10bが平滑なフィルムである。

【0020】

第1のフィルム面10aから各孔の底点Pbを通る面10cまでの多孔部12と、第2のフィルム面10bを含み、多孔部12を支持する支持部13とは、同一の素材からなり、多孔フィルム10は単層構造を有する。すなわち、図2では面10cを図示してあるが、これが概念上の境界にすぎず、多孔部と支持部とは一体であって両者の境界はない。複数の孔11は、略一定の形状及びサイズであり、孔11の深さ(窪みの深さ)DPも互いに同一である。従って、図1に示す多孔フィルム10では、面10cが平面となる。

【0021】

複数の孔11が形成されていることにより、多孔部12は、図1に示すようなハチの巣状、すなわちハニカム構造となっている。一方、支持部13には孔が形成されていない。以上のように、多孔フィルム10は、厚み方向の中心に関して非対称な構造、すなわち多孔部12と支持部13とが異なる構造を有する。

【0022】

多孔フィルム10の厚みをTA(μm)とし、面10cから、孔が形成されている第1のフィルム面10aまでの厚み(以下、多孔部厚みと称する)をT1(μm)とし、その面10cから支持部13の露出している第2のフィルム面10bまでの厚み(以下、支持部厚みと称する)をT2(μm)とする。この場合には、多孔フィルム10の厚みTAは多孔部厚みT1と支持部厚みT2との和である。なお、多孔フィルム10のように孔の深さDPが互いに等しい場合には、孔の深さDPが多孔部厚みT1に一致する。

【0023】

支持部厚みT2は0.3μm以上40.0μm以下である。より好ましくは、支持部厚みT2は0.4μm以上20.0μm以下であり、更に好ましくは、支持部厚みT2は0.5μm以上10.0μm以下である。支持部厚みT2が0.3μmより小さいと破れやすい、また、支持部厚みT2が40.0μmより大きいと膜が硬くなってしまい、柔らかさに欠ける。

【0024】

また、T1/TAの値が0.5以上0.95以下である。好ましくは、T1/TAの値が0.6以上0.9以下であり、更に、好ましくは、T1/TAの値が0.65以上0.85以下である。厚みTAに対する多孔部厚みT1の割合が0.5より小さい場合には、フィルムが曲げにくいものとなり、0.95より大きい場合には、耐破れ性が発現しない。

【0025】

多孔フィルムの厚みTAと多孔部厚みT1とについて、多孔フィルム10は、次の不等式(A)〜(D)の全てを満たすようなT1とTAとを有する。

(A);TA≦T1+40.0

(B);TA≧T1+0.3

(C);TA≦(1/0.5)T1

(D);TA≧(1/0.95)T1

不等式(B)の境界を表す、TAとT1とで表される直線は、TA=T1+0.3である。一方、不等式(C)の境界を表す、TAとT1とで表される直線は、TA=(1/0.5)T1である。これらの直線が交わるT1とTAとの値は(T1,TA)=(0.3,0.6)である。不等式(A)と不等式(C)との場合にも、同様にすれば、(T1,TA)=(40,80)である。不等式(B)と不等式(D)との場合には(T1,TA)=(5.7,6.0)である。不等式(A)と不等式(D)との場合には(T1,TA)=(760,800)である。T1とTAとの値が、これらの4つの値を結ぶ直線で囲まれる四角形の領域の範囲に含まれるように、孔11が多孔フィルム10に形成されている。

【0026】

多孔フィルム10の原料となる高分子化合物を第1高分子化合物と称する。第1高分子化合物は熱可塑性であることが好ましい。

【0027】

以上の構成をもつことにより、多孔フィルム10は柔らかさと破れにくさを兼ね備える柔軟性をもつ。

【0028】

複数の孔11は、多孔部12における空隙率が0.5以上0.95以下の範囲となるように形成されている。空隙率とは、多孔フィルム10から任意の大きさでサンプリングしたサンプルにおいて、孔11の容積の和をVa(m3)、多孔部12の体積をVb(m3)とするときに、Va/(Va+Vb)で求める値である。(Va+Vb)は、多孔部12に孔11が形成されていないと仮定したときの、すなわち多孔部12が平滑な面であると仮定したときの多孔部12の体積である。空隙率が大きいフィルムでは、先に記載したように柔らかさは発現しても破れやすいという問題がある。しかし、本発明よると、柔らかさと破れにくさとを兼ね備えた柔軟性が発現するという上記の効果が、多孔部の空隙率が上記範囲であるときに特に顕著である。

【0029】

空隙率は、0.6以上0.9以下であるときに上記の効果は更に顕著であり、0.65以上0.85以下であるときに最も顕著である。

【0030】

図2に示す多孔フィルム10は、各孔11の深さDPが互いに等しい態様であるが、本発明はこれに限られない。すなわち、本発明は、孔11の深さDPが互いに異なる態様も含む。このように深さDPが互いに異なる態様の多孔フィルム(図示無し)の場合には、面10cは非平面であり、多孔部12の厚みT1は不均一であるが、柔らかさと破れにくさとを兼ね備えた柔軟性をもつという効果は、多孔フィルム10の場合と同様に得られる。更に、この効果は、非平面である面10cから第1のフィルム面10aまでの多孔部12の空隙率を上記範囲とする場合には、特に顕著である。なお、深さDPが互いに異なる態様の多孔フィルム(図示無し)の場合には、各孔の深さDPのうち最も大きい値が多孔部厚みT1に対応するものとする。

【0031】

多孔フィルム10の孔11の径Dは多孔部12の露出面での孔径APよりも大きい。多孔フィルム10では、隣り合う窪みの中心間距離Lが開孔径APまたは径Dよりも大きく孔が形成されている。そして、例えば、窪みが連なるように、つまり、隣り合う窪みの中心間距離Lが開孔径APまたは径Dよりも小さくなるように孔が形成された多孔フィルム(図示なし)もつくることができる。

【0032】

第1高分子化合物としては、疎水性のポリマーとすることが好ましい。なお、この疎水性ポリマーに加えて両親媒性化合物を用いてもよい。両親媒性化合物は親水性をもつとともに親油性をもち、具体的には、親水基と疎水基をもつ化合物であり、これを用いることにより、流延膜の露出面に水滴をより形成しやすくなる。

【0033】

そして、両親媒性化合物と併用される場合の疎水性のポリマーは、非水溶性の溶媒つまり疎水性の溶媒に溶解するものが好ましく、例えば、ポリ−ε−カプロラクトン、ポリ−3−ヒドロキシブチレート、アガロース、ポリ−2−ヒドロキシエチルアクリレート、ポリスルホンなどが好ましい。生分解性を必要とする場合や、あるいは、コストや入手の容易さなどを考慮すると、ポリ−ε−カプロラクトンが特に好ましい。

【0034】

両親媒性化合物と併用される場合の疎水性ポリマーの他の例としては、ビニル重合ポリマー(例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアクリレート、ポリメタクリレート、ポリアクリルアミド、ポリメタクリルアミド、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフッ化ビニリデン、ポリヘキサフルオロプロペン、ポリビニルエーテル、ポリビニルカルバゾール、ポリ酢酸ビニル、ポリテトラフルオロエチレン等)、ポリエステル(例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリ乳酸等)、ポリラクトン(例えばポリカプロラクトンなど)、ポリアミド又はポリイミド(例えば、ナイロンやポリアミド酸など)、ポリウレタン、ポリウレア、ポリカーボネート、ポリアロマティックス、ポリスルホン、ポリエーテルスルホン、ポリシロキサン誘導体、などが挙げられる。これらは、溶解性、光学的物性、電気的物性、強度、弾性等の観点から、ホモポリマーであってもよいし、コポリマーやポリマーブレンド、ポリマーアロイとしてもよい。

【0035】

疎水性ポリマーとともに用いられる両親媒性の化合物としては、市販される多くの界面活性剤のようなモノマーの他に、二量体や三量体等のオリゴマー、ポリマーを用いることができる。両親媒性化合物と疎水性のポリマーとをともに用いる場合には、疎水性ポリマーの重量に対する両親媒性化合物の重量の割合を0.1%以上20%以下の範囲にすることが好ましい。

【0036】

第1実施形態の多孔フィルム10は、第1高分子化合物が溶剤に溶解している単一の塗布液から形成されるので、多孔部12と支持部13とが同一の材料からなる。多孔部12と支持部13とが同一の材料であれば、多孔部12と支持部13との密度も同一であり、多孔部12と支持部13との親和性が高い。このため、後述する第2実施形態の多孔フィルム20の多孔層22と支持層23とが異なる材料である場合と比べて(図3参照)、多孔部12と支持部13とが接続する部分の強度を高めることができる。

【0037】

多孔フィルム10の破れにくさは、JIS K6251に規定される方法で破断伸びを測定することによって、評価することができる。本発明において、破れにくいとは、この方法により測定される多孔フィルム10の破断伸びが50%以上であることをいう。破断伸びが50%以上であることが好ましく、より好ましくは100%以上であり、更に好ましくは200%以上である。破断伸びが50%以上であることにより、フィルムが破れ難くなるので、フィルムを曲げたり巻きつけたりという用途に用いることが可能になる。

【0038】

多孔フィルム10の柔らかさは、JIS K6251に規定される方法で、多孔フィルム10を50%伸長する場合における多孔フィルム10に加える応力MPaを測定することによって、評価される。多孔フィルム10は、多孔フィルム10を50%引っ張った場合に引っ張るときに測定対象物に加えられる伸長時応力が20MPaより小さいことが好ましい。より好ましくは、10MPaより小さいことであり、更に好ましくは、5MPaより小さいことである。この伸長時応力が20MPaより小さければ、フィルムが柔らかいことになるので、フィルムを曲げたり巻きつけたりという用途に用いることが可能になる。

【0039】

図3は、第2実施形態の多孔フィルム20の断面図である。多孔フィルム20の平面図は、図1(A)と同様であるので略す。多孔フィルム20は、孔21が複数形成されている多孔層22と、この多孔層22の一方の面に配され、露出する面が平らな支持層23とを有する複層構造を有するフィルムである。但し、多孔層22と支持層23との境界が確認されないように多孔フィルム20は形成されてある。これにより、多孔フィルム20は柔らかさと破れにくさとを兼ね備えた柔軟性をもつ。

【0040】

支持層23は単層構造であってもよいし、あるいは、厚みを大きくするため等の目的から複層構造としてもよい。これにより、多孔フィルム20としての耐破れ性をより高めたり、より硬くしたり、用途に応じたより好適な厚みの多孔フィルムとすることができる。多孔層22に形成される複数の孔21の態様は、第1実施形態の多孔部12に形成される孔11と同様であるので、説明を略す。支持層23には孔21は形成されない。

【0041】

第2実施形態の場合、多孔層22の厚みが多孔部厚みT1μmとなり、支持層23の厚みが支持部厚みT2μmとなる。支持部厚みの条件については、第1実施形態と同様なため、説明を略す。

【0042】

多孔層22の原料となる高分子化合物は、第1実施形態の多孔フィルムと同じく第1高分子化合物である。一方、支持層23の原料となる高分子化合物を第2高分子化合物と称する。第2高分子化合物は、第1高分子化合物と同一の高分子化合物であることが特に好ましい。第2高分子化合物が第1高分子化合物と同一の高分子化合物であれば、多孔層22と支持層23との結合力が、第1高分子化合物と第2高分子化合物とが相異なる場合に比べて、強くなる。支持層23は水滴を形成させないため、親水基をもたないものでもよいが、第1高分子化合物が親水基をもつ場合には、第2高分子化合物も親水基をもつことが好ましく、これにより、層間の密着性を更に高めるという効果がある。

【0043】

第2高分子化合物として好ましい例は、熱可塑性エラストマーであり、塩化ビニル系ポリマー、オレフィン系ポリマー、ウレタン系ポリマー、ポリエステル系ポリマー、ニトリル系ポリマー、ポリアミド系ポリマー、ブタジエン系ポリマー、スチレン−ブタジエン系ポリマー、スチレン−イソプレン系ポリマー等である。他の例としては、ポリ−ε−カプロラクトン、ポリ−3−ヒドロキシブチレート、ポリスルホン、ポリアクリルアミド、ポリメタクリルアミド、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリビニルエーテル、ポリ酢酸ビニル、ポリアミド又はポリイミド(例えば、ナイロンやポリアミド酸など)、ポリウレタン等が挙げられる。

【0044】

図4は、第3実施形態の多孔フィルム30の断面図である。多孔フィルム30の平面図は、図1と同様であるので略す。

【0045】

図4に示すように、多孔フィルム30は、図2の多孔フィルム10とは異なり、隣り合う孔31がくっつくように複数の孔31が形成された多孔層32を有している。複数の孔31が横貫通、すなわち、フィルム面に沿って貫通することで、面方向に連通する連通路34が形成される。このように、多孔フィルム3には隣り合う孔との間に隔壁がない。これにより、多孔フィルム30中に孔31が占める体積が多孔フィルム10に比べて大きい。このため、破れにくさ性を維持しながら柔らかさが増すことになる。この連通路34は、図2に示す第1実施形態の単層フィルムでも形成されることが好ましい。

【0046】

多孔フィルム20,30の空隙率や多孔フィルム20,30の厚さの条件や、多孔層22の原料については、多孔フィルム10と同様なため、説明を省略する。多孔フィルム10が満たす条件を多孔フィルム20,30が満たすことにより、多孔フィルム20,30は多孔フィルム10と同じ効果をもつ。

【0047】

以下に、多孔フィルム10の製造方法を説明する。多孔部は、第1高分子化合物が溶剤に溶解した塗布液の塗布により形成される。

【0048】

塗布液について、後述するように塗布液を支持体に塗布して塗布膜が形成される。本発明においては、塗布膜の厚みを測定しつつ溶質の濃度が調整された塗布液を調製する、あるいは、所定の溶質の濃度を有する塗布液を支持体に塗布して塗布膜の厚みを調整する。これにより、この塗布膜における単位面積当たりの固形分量K(g/m2)が0.5以上50.0以下となる。このような固形分量K(g/m2)となるような塗布液を用いて、多孔フィルムを形成すれば、フィルムの表面から裏面へ貫通しないような複数の孔をフィルムの一方の面に形成することができる。

【0049】

塗布膜の固形分量Kが、0.5g/m2以上20.0g/m2以下である塗布液を用いることがより好ましく、0.7g/m2以上10.0g/m2以下である塗布液を用いることが更に好ましい。0.5g/m2未満であると、得られる多孔フィルムは耐破れ性が不足し、破断しやすく、50.0g/m2より大きいと耐破れ性はあっても柔らかさに欠けたものとなる。更に、固形分量Kが0.5g/m2未満であるとフィルムの多孔部の表面から支持部の表面へ貫通した耐破れ性が非常に劣るフィルムとなってしまう場合がある。

【0050】

塗布膜における単位面積当たりの固形分量(g/m2)を調整する方法としては、上記のような塗布液を用いる方法と、塗布する塗布液の厚みを制御する方法とがある。

【0051】

塗布液の溶媒となる溶剤は、疎水性のポリマーを溶解させるものであれば、特に限定されない。例としては、クロロホルム、ジクロロメタン、四塩化炭素、シクロヘキサン、酢酸メチルなどが挙げられる。溶剤として互いに異なる2種以上の化合物を用い、その割合を適宜代えて用いることにより、水滴の形成速度、及び水滴の流延膜への入り込み深さ等を制御することができる。

【0052】

そして、塗布膜における単位面積(m2)当たりの固形分量(g/m2)が上記の範囲となるような塗布液をつくるためには、塗布液に溶剤を加えて、塗布液の溶質の濃度を0.01重量%以上10重量%以下とすることが好ましい。塗布液の溶質の濃度が0.05重量%以上5重量%以下であることがより好ましい。また、塗布液の粘度ηは1×10−4Pa・s以上1Pa・s以下であることが好ましい。塗布液の粘度ηは1×10−3Pa・s以上1×10−2Pa・s以下であることがより好ましい。

【0053】

固形分量をK(g/m2)、溶質となるポリマーの比重をn(−)としたときに、水滴の孔径(μm)が最小でもK/nという値となるように、水滴を成長させることがより好ましい。これにより、空隙率が0.5以上と非常に高いながらも、破れにくさと柔らかさとを兼ね備えた柔軟性を有する多孔フィルムをより確実に製造することができる。

【0054】

塗布する塗布液の厚みを制御する方法では、形成直後における塗布膜の厚みを10μm以上2000μm以下とする。より好ましくは、20μm以上1500μm以下である。更に好ましくは、50μm以上1000μm以下である。10μmより小さいと支持体上に塗布膜が均一に形成されないという問題があり、2000μm以上になると乾燥時間がかかり、生産性が悪化するという問題点が生じる。

【0055】

以上の固形分量を満たす塗布液を用いて以下に示す方法により、フィルムの多孔部の表面から支持部の表面へ貫通しないような複数の孔を多孔フィルムの一方の面に形成することができる。これによって、多孔フィルムの厚みTAμmと多孔部の厚みT1μmとが0.3≦(TA−T1)≦40.0及び0.5≦(T1/TA)≦0.95の条件を満たすように、加えて、乾燥後の多孔フィルムが0.5以上0.95以下の範囲の多孔部における空隙率を有するように、塗布膜に結露させ、加湿風の露点と流延支持体の温度や加湿時間を調整することによって、塗布膜上にある水滴の大きさを制御して、多孔フィルムに形成される孔の空隙率と孔の深さを調整することができる。

【0056】

多孔フィルムの製造方法は、塗布液を流延支持体の一方の面に流延することにより塗布する塗布液の塗布工程と、塗布された塗布液の上に結露させて水滴を形成させる水滴形成工程と、塗布液中の溶剤を蒸発させて水滴を成長させる水滴成長工程と、水滴を蒸発させて多孔層を形成する水滴蒸発工程とを有する。

【0057】

塗布液の各塗布の方法としては、静置した流延支持体上に各塗布液を載せて塗り広げる方法と、走行する流延支持体上に各塗布液を塗布ダイから流出する方法とがあり、本発明ではいずれの方法も用いることができる。前者は少ない生産量で多品種つくる場合、すなわち少量多品種生産の場合に一般には適し、後者は大量生産に一般には適する。なお、後者の方法では、連続的に塗布液を流出すると長尺の多孔フィルムをつくることができるし、断続的に塗布液を流出、つまり所定の時間で塗布ダイからの流出のオン・オフを繰り返すと、所定長さの多孔フィルムを複数枚連続して製造することができる。

【0058】

図5は、多孔フィルムの製造設備41の概略図である。上述の塗布工程、水滴形成工程、水滴成長工程、水滴蒸発工程は、いずれも流延室43で実施される。流延室43で気体となった溶媒は、回収装置(図示せず)で回収された後に、流延室43の外に備えられる再生装置(図示せず)で再生されて再利用に供される。本実施形態では、塗布と水滴形成とを行うための第1エリア46と、水滴を成長させるための第2エリア47と、水滴を蒸発させる第3エリア48とが区画された一体型の流延室43を用いているが、それぞれのエリアを独立させてもよい。ただし、第1エリア46と第2エリア47とは互いにできるだけ近くに設けられることが好ましい。以上のような第1〜第3エリア46〜48を経ることにより、塗布膜50は自己組織化して所定の様態の空隙を有する多孔フィルム10となる。

【0059】

流延支持体として用いる流延ベルト49はローラ52,53に掛け渡され、流延ダイ56は流延ベルト49の上方に備えられる。ローラ52,53のうち、少なくとも一方は図示しない駆動装置により回転し、これにより流延ベルト49は連続走行する。ローラ52,53は、温調機54により温度を調整され、これにより、ローラ52,53に接触する流延ベルト49が温度制御される。

【0060】

第1エリア46では、流延ダイ56から塗布液42が流出されると、流延ベルト49の上に塗布膜50が形成される。塗布膜50の走行路の上方には送風吸気ユニット61が設けられてある。送風吸気ユニット61は、加湿空気を塗布膜50の近傍で流し出す送風口61aと、塗布膜50の周辺気体を吸排気する吸気口61bとを有するとともに、送風系における風の温度、露点、湿度、風速、吸気系における吸引力を独立して制御する送風コントローラ(図示せず)を備える。送風口61aには、塵埃度、つまり加湿空気の清浄度を保つためのフィルタが備えられる。送風吸気ユニット61は流延ベルト49の走行方向に複数並べて設けられてもよい。

【0061】

ここで、送風口61aからの風の露点をTDとするとき、TD−TSで求められる値をΔTとする。ΔTが下記の式(1)を満たすように、表面温度TSと露点TDとの少なくともいずれか一方を制御する。なお、塗布膜50の表面温度TSは、例えば、市販される赤外式温度計等の非接触式温度測定手段を塗布膜50の近傍に設けて測定することができる。ΔTが1℃未満であると、水滴が発生しにくく、一方ΔTが30℃よりも大きいと水滴が急激に発生してしまい、水滴の大きさが不均一になったり、水滴が2次元、つまり平面に並ばずに3次元に重なってできてしまうことがある。なお、第1エリア46においては、ΔTは大きな値から小さい値に変化させることが好ましい。これにより、水滴の発生速度や発生する水滴の大きさをコントロールすることができ、2次元、つまり塗布膜50の面方向に径が均一な水滴を形成することができる。

1℃≦ΔT≦30℃・・・(1)

【0062】

第1エリア46においては、塗布膜50の表面温度TSは、流延ベルト49と、この流延ベルト49に対向して配された温度制御板(図示なし)とにより制御されるが、いずれか一方により制御されてもよい。また、露点TDについては、送風吸気ユニット61から出される加湿空気の条件を制御することにより制御される。

【0063】

水滴形成工程では、加湿空気を雰囲気に供給して、加湿空気の風速と露点と支持体の温度との少なくともいずれか一つを調整することにより、水滴の発生速度や発生する水滴の大きさをコントロールしている。これにより、厚みTAμmと多孔部の厚みT1μmとが0.3≦(TA−T1)≦40.0及び0.5≦T1/TA≦0.95を満たすような深さをもつ窪みが多孔フィルムの一方の面にのみ形成しやすくなる。

【0064】

加えて、水滴形成工程では、孔の径が最小でもK/nとなるように水滴を形成することが好ましい。塗布膜の固形分量K(g/m2)とポリマーの比重n(−)は塗布膜を形成した段階で既知である。このため、K/nの値は算出することができる。そして、例えば、第1エリア46において設置するマイクロスコープで孔径の水滴のサイズを測定しつつ、最終的に得られた多孔フィルムの孔径を測定することができる。測定したこの多孔フィルムの孔径がK/nの値以上となるように、加湿空気の風速と露点と支持体の温度との少なくともいずれか一つを調整することが好ましい。具体的には、多孔フィルムの孔径を大きくするために、水滴のサイズを大きくする場合には、風速と露点とを上げて、支持体温度を下げると、水滴のサイズを大きくしやすい。多孔フィルムの孔径を小さくするために、水滴のサイズを小さくする場合には、風速と露点とを下げて、支持体温度を上げると、水滴のサイズを小さくしやすい。

【0065】

第2エリア47には、2つの送風吸気ユニット63,64が塗布膜50の走行路に沿って順に配される。上流側の送風吸気ユニット63は、第1エリア46の送風吸気ユニット61のすぐ下流側とされる。これは第1エリア46で形成された水滴を、一様に成長させるためである。第1エリア46と第2エリア47とが互いに離れるほど、つまり水滴を形成してから第2エリア47に入るまでの時間が長くなるほど、成長し終えたときの水滴の大きさが不均一になってしまう。送風吸気ユニットの数は、本実施形態の数、つまり2に限定されず、1または3以上であってもよい。送風吸気ユニット63,64は、送風吸気ユニット61と同じものとしているがこれに限定されない。

【0066】

第2エリア47では、ΔTが下記の式(2)を満たすように、表面温度TSと露点TDとの少なくともいずれか一方を制御する。表面温度TSの制御は、主に温度制御板(図示なし)によりなされる。この温度制御板は、第1エリアの温度制御板と基本的には同一の構造であり、流延ベルト49の走行方向に沿って温度を変化させることができる。また、露点TDの制御は送風口63aからの加湿空気の条件制御によりなされる。なお、この第2エリア47においては、塗布膜50の表面温度TSは、上記と同様な温度測定手段を塗布膜50の近傍に設けて測定することができる。第2エリア47の条件をこのように設定することにより、水滴をゆっくり成長させて毛管力により水滴の配列を促し、均一な水滴を密に形成することができる。ΔTが0℃以下の場合には、水滴の成長が不十分で密な状態に形成せず、孔の形状や大きさ及び多孔フィルムにおける孔の配列が不均一となることがある。また、ΔTが10℃よりも大きいと、水滴が局所的に多層化、つまり三次元的に形成され、孔の形状や大きさ及び多孔フィルムにおける孔の配列が不均一となることがある。

0℃<ΔT≦10℃・・・(2)

【0067】

水滴を成長させている間に、できるだけ多くの溶媒を塗布膜50から蒸発させることが好ましい。第2エリア47における表面温度TSと露点TDとを上記範囲にすることにより、溶媒を十分に蒸発させるとともに、急激な蒸発を抑制することができる。また、水滴を蒸発させずに溶媒だけを選択的に蒸発させることが好ましい。したがって、溶媒としては、同温同圧下において水滴よりも蒸発速度が速いものが好ましい。これにより、溶媒の蒸発に伴い水滴が塗布膜50の内部に入り込むことがより容易になる。

【0068】

本発明において、送風吸気ユニット61,63,64からの加湿空気の送風速度は、塗布膜50の移動速度、つまり流延ベルト49の走行速度との相対速度が0.02m/秒以上10m/秒以下の範囲であることが好ましく、より好ましくは0.05m/秒以上5m/秒以下の範囲であり、最も好ましくは0.1m/秒以上2m/秒以下の範囲である。前記相対速度が0.02m/秒未満であると、水滴が細密に配列して形成されないうちに、塗布膜50が第3エリア48(図4参照)に導入されてしまうことがある。一方、前記相対速度が10m/秒を超えると、塗布膜50の露出面が乱れたり、結露が充分に進行しなかったりするおそれがある。

【0069】

第3エリア48には、4つの送風吸気ユニット71〜74が塗布膜50の走行路に沿って順に配される。送風吸気ユニットの数は、本実施形態の数、つまり4に限定されず、1以上3以下または5以上であってもよい。送風吸気ユニット71〜74は、送風吸気ユニット61と同じものとしているがこれに限定されない。

【0070】

表面温度TSと露点TDとが下記の式(3)を満たすように、表面温度TSと露点TDとの少なくともいずれか一方を制御する。表面温度TSの制御は、主に温度制御板76によりなされる。また、露点TD制御は送風口63aからの乾燥空気の条件制御によりなされる。なお、この第3エリア48においては、塗布膜50の表面温度TSは、上記と同様な温度測定手段を塗布膜50の近傍に設けて測定することができる。第3エリア48の条件をこのように設定することにより、水滴の成長を止めて蒸発させ、均一な孔をもつ多孔フィルム10を製造することができる。TS≦TDとすると、水滴の上にさらに結露して、形成された多孔構造を破壊してしまうことがある。

TS>TD・・・(3)

【0071】

第3エリア48では、水滴の蒸発を主たる目的としているが、第3エリア48に至るまでに蒸発しきれなかった溶媒も蒸発させる。

【0072】

第3エリア48における水滴の蒸発工程では、送風吸気ユニット71〜74に代えて減圧乾燥装置や、いわゆる2Dノズルを用いてもよい。減圧乾燥を行うことで、溶媒と水滴との蒸発速度をそれぞれ調整することがより容易になる。これにより、有機溶媒の蒸発と水滴の蒸発とをより良好にし、水滴をより良好に塗布膜50の内部に形成することができるので、前記水滴が存在する位置に、大きさ、形状が制御された孔を形成することができる。なお、前記2Dノズルとは、風を出す給気ノズル部材と、塗布膜50近傍の空気を吸い込む排気用ノズル部材とをもつものである。この2Dノズルとしては、塗布面全幅に渡り、均一に給気と排気とを行えるものが好ましい。なお、流延ベルト49の温度は、第1エリア46から第3エリア48まで徐々に上昇させることが好ましい。これにより、蒸発速度を制御して多孔構造を壊すことなく効率的に溶媒を蒸発させることができる。この温度上昇は、0.005℃/秒以上3℃/秒以下の範囲で実施することが好ましい。

【0073】

フィルム製造設備41は、さらに、塗布膜50を流延ベルト49から剥ぎ取る際に、流延ベルト49から剥離した多孔フィルム10を支持する剥取ローラ57を備え、多孔フィルム10は次工程に送られる。次工程とは、例えば、多孔フィルム10に種々の機能を施すための機能付与工程や、多孔フィルム10をロール状に巻き取る巻取工程等である。

【0074】

図6は、多孔フィルム20の製造設備81の概略図である。多孔フィルム30の製造工程は多孔フィルム20の製造工程と同一であるため略す。流延支持体として、多孔フィルム10の製造設備41での用いた流延ベルト49(図5参照)ではなく、支持層23(図3参照)となる支持フィルム82を用いる。多孔フィルム20の製造設備81と同じ部材については、多孔フィルム20の製造設備41と同一の符号を付する。

【0075】

支持フィルム82の搬送路には、支持フィルム82を周面で支持する複数のローラ84が備えられ、これらのローラ84の中には駆動ローラがあり、これらの駆動ローラの回転により支持フィルム82は連続搬送される。各ローラ84は、温調機(図示せず)により周面の温度を独立して調整され、各ローラ84に接触することにより支持フィルム82はエリア毎に温度制御される。

【0076】

塗布液42を塗布されると支持フィルム82の塗布面及びその近傍が塗布液42により若干膨潤し、これにより多孔層と支持フィルム82との境界がなくなりやすくなる。多孔層の原料となる第1高分子化合物と支持フィルム82の原料となる第2高分子化合物とが同一の高分子である場合には、このような境界はなくなり、多孔層と支持フィルム82との結合力が、第1高分子化合物と第2高分子化合物とが相異なる場合に比べて、強くなる。塗布液に孔を形成する工程は、図5に示す多孔フィルム10の製造設備41と同様であるため、説明を略す。

【0077】

フィルム製造設備81は、さらに、ロール状に巻かれた長尺の支持フィルム82を第1エリア51に送り出す送出手段(図示せず)と、多孔フィルム20を巻き取る巻取手段(図示せず)とを備える。また、巻取手段に代えて、多孔フィルム20にさらに別の機能を付与するための機能付与手段、または、多孔フィルム20を所定の形状に加工する加工手段を用いる場合もある。

【0078】

以上の製造方法により、工程数を多くすることなく、複数の均一な孔の大きさが制御された形成され、フィルムの全体の体積に対する孔の全体の体積が制御された複層フィルムが製造される。

【実施例1】

【0079】

[実験1]

以下、本発明の具体的な実施例について述べるが、本発明はこれに限定されるものではい。

【0080】

図5に示すフィルム製膜設備41を用いて、多孔フィルム10を製造した。

【0081】

下記に示す組成を有する塗布液42を使用した。

[組成]

ポリ−ε−カプロラクトン(以下、「PCL」と称する。) 0.9質量部

両親媒性ポリアクリルアミド 0.1質量部

ジクロロメタン 99.0質量部

【0082】

第1エリア46では、塗布液42を流延ダイ56から流延ベルト49の上に流出して、塗布膜50が形成される。形成された直後の塗布膜50の厚みは400μmであった。そして、塗布膜中に含まれる単位面積当たりの固形分量K(g/m2)は4.4であった。PCLのガラス転移点Tgは−60℃であった。

【0083】

送風吸気ユニット61により、送風口61aからの露点が18℃となるように制御された風を供給した。塗布膜50の表面温度は10℃となるように制御した。

【0084】

第2エリア47には、塗布膜の表面温度TSと送風された風の露点TDとの差ΔT(≒TD−TS)を3℃にすることにより、溶媒を十分に蒸発させるとともに、急激な蒸発を抑制した。

【0085】

送風吸気ユニット61,63,64からの加湿空気の送風速度については、塗布膜50の移動速度、つまり流延ベルト49の走行速度との相対速度を0.3m/秒とした。

【0086】

第3エリア48における水滴の蒸発工程では、蒸発速度を制御して多孔構造を壊すことなく効率的に溶媒を蒸発させるために、塗布膜50の温度の上昇は、0.01℃/秒とし、塗布膜50の温度が30℃になるまで昇温を実施した。

【0087】

以上の工程により、多孔フィルム10を得た。

【0088】

[比較評価]

柔軟性について評価するために、上述のように多孔フィルム10を製造する過程において、流延ベルト49に塗布する塗布液の組成を変更して、固形分量K及び各工程の露点温度、風速を調整して、図7に示すように、空隙率、厚みTA、多孔部厚みT1と支持部厚み(TA−T1)が異なる多孔フィルム10を得るように、実験2〜10及び比較実験1〜6を行った。そして、各実験で得られた多孔フィルム10について、柔らかさと破れにくさを評価した。柔らかさについては伸長時応力を測定することによって評価した。破れにくさについては破断伸びを測定することによって評価した。

【0089】

[伸張時応力]

多孔フィルム10を任意の方向に50%伸張させて、伸張させたときの応力MPaを測定した。そして、以下の基準で評価した。◎は十分なやわらかさであることを示す。○は曲げて使用可能な程度であることを示す。×は曲げて使用不能な結果であることを示す。各実験の結果は、図7に記載する通りである。−は後述する破断伸びの評価において、多孔フィルムを50%伸張することができず、伸長時応力を測定不能であることを示す。

◎;10MPa未満

○;10MPa以上20MPa未満

×;20MPa以上

−;測定不能

【0090】

[破断伸び]

JIS K6251に規定される破断伸び(単位:%)を測定した。そして、以下の基準で評価した。◎は通常の用途では破れないことを示す。○は再生医療分野で使用できる程度の破れにくさであることを示す。×は再生医療分野で使用できる程度の破れにくさを有しない結果であることを示す。なお、50%伸ばすことができないということは、伸ばしている途中に破断することを意味する。各実験の結果は、図7に記載する通りである。

◎;100%以上

○;50%以上100%未満

×;50%未満

【0091】

[総合評価]

総合評価は、以下の基準による。この結果は図7の「総合評価」欄に記載する。各実験の結果は、図7に記載する通りである。

A;伸長時応力と破断伸びとの結果がともに◎

B;伸長時応力と破断伸びとのいずれか一方の結果が○

C;伸長時応力と破断伸びとのいずれか一方の結果が×、あるいは、

伸長時応力と破断伸びとのいずれかが測定不能である。

【0092】

図7における実験9では、塗布液42中のPCLに代えて、ポリカーボネートを用いた。「PC」はポリカーボネートを示す。実験10では、図6に示すフィルム製膜設備81を用いて、多孔層22と支持層23との組成が異なる多孔フィルム20(図3参照)を製造した。支持フィルム82としてPLLAを用いた。

【0093】

実験1〜10では、多孔フィルムの表面から裏面へ貫通することなく、多孔フィルムを製造することができた。加えて、複数の孔を有する多孔部をフィルムの一方の面に形成することができ、多孔フィルムの厚みTAと多孔部厚みT1とが、0.3≦TA−T1≦40.0及び0.5≦T1/TA≦0.95の条件を満たす多孔フィルムを製造することができた。このような空隙率と厚みとを有する多孔フィルムについての伸長時応力及び破断伸びとの評価は良好な結果となり、この多孔フィルムは高い柔らかさと破れにくさとを発現することがわかった。

【0094】

実験7,8では、空隙率が0.5以上0.95以下の範囲外となる多孔フィルムが製造された。空隙率が0.5以上0.95以下の範囲内となる多孔フィルムを製造している実験5,6で得られたフィルムと比べると、実験7,8の多孔フィルムは柔らかさと破れにくさとの評価で若干劣ることがわかる。

【0095】

実験9では、塗布液42中のポリマーをポリカーボネートとした。このポリカーボネートのガラス転移点は145℃である。この温度は−100℃以上60℃以下の範囲外である。塗布液42中のポリマーの種類を除く実験9の条件は実験1のものと同じである。この実験9と実験1とを比較すれば、ガラス転移点が−100℃以上60℃以下の範囲外のポリマーからなる多孔フィルムは、所望のポリマーからなる多孔フィルムに比べて、柔らかさと破れにくさとの評価で若干劣ることがわかる。

【0096】

実験10では、多孔層22と支持層23との組成が異なる複層の多孔フィルム20を製造した。実験1ではPLLAからなる単層の多孔フィルムが製造されており、実験10は多孔フィルムの組成を除き実験1のものと同じである。この実験10と実験1とを比較すれば、複層の多孔フィルムは、単層の多孔フィルムに比べて、柔らかさと破れにくさとの評価で若干劣ることがわかる。

【0097】

比較実験1では、支持部厚み(TA−T1)が0.3より小さく、T1/TAが0.95より大きい多孔フィルムを製造した。比較実験2では、比較実験1における(TA−T1)とT1/TAとの寸法は同じであるが、空隙率が低い多孔フィルムを製造した。比較実験1,2ともに、多孔フィルムを50%伸ばすことができず、柔らかさと破れにくさともに評価することができなかった。比較実験3では、支持部厚み(TA−T1)が40.0より大きく、T1/TAが0.5より小さい多孔フィルムを製造した。破れにくさの評価は良好であることがわかる。しかし、柔らかさの評価は好ましくないことがわかる。比較実験4では、支持部厚み(TA−T1)が40.0であるが、T1/TAが0.5より小さい多孔フィルムを製造した。破れにくさの評価は良好であることがわかる。しかし、柔らかさの評価は好ましくないことがわかる。

【0098】

比較実験5では、厚み方向に複数の孔が形成されている多孔フィルムに対して上述の柔らかさと破れにくさとの評価を行った。厚み方向に複数の孔が形成されているので、本発明でのT1は定められないため、図7の表には値を記載していない。比較実験6では、厚み方向に孔が貫通フィルムを製造した。このようなフィルムも本発明でのT1は定められないため、図7の表には値を記載していない。比較実験5,6ともに、多孔フィルムを50%伸ばすことができず、柔らかさと破れにくさともに評価することができなかった。

【0099】

以上の実施例1の実験結果より、多孔フィルムの厚みTAと多孔部厚みT1としたときに、支持部厚みである(TA−T1)が0.3μm以上40.0μm以下であり、かつT1/TAが0.5以上0.95以下である多孔フィルムは、高い柔軟性すなわち、柔らかさや破れにくさとを有することがわかった。

【実施例2】

【0100】

実験1の塗布液の処方を変更して、塗布膜の単位面積当たりの固形分量を変更しつつ、かつ、送風吸気ユニット61によって塗布膜に送風する風の露点と、送風吸気ユニット61,63,64からの加湿空気の送風速度に関する、流延ベルト49の走行速度との相対速度と、支持体との温度と、孔の径とを図8に示すように変更し、孔の径、多孔フィルムの空隙率、多孔フィルムの厚みTA,多孔部厚みT1を変えて、実験11〜15及び比較実験7〜8を行った。これら以外は実施例1の実験1と同様の条件で実験を行い、多孔フィルム10を作製した。

【0101】

[比較評価]

実施例2の実験11〜15により、塗布膜の面積1m2当たりの固形分量K(g/m2)が0.5以上50.0以下となる塗布液を用いて多孔フィルムを作製すれば、フィルムの表面から裏面へ貫通することなく、多孔フィルムを製造することが可能であることがわかった。加えて、多孔フィルムの厚みTAと多孔部T1とを調整して、複数の孔を有する多孔部をフィルムの一方の面に形成することができ、多孔フィルムの厚みTAと多孔部T1とが、0.3≦(TA−T1)≦40.0及び0.5≦(T1/TA)≦0.95の条件を満たす多孔フィルムを製造することが可能であることもわかった。

【0102】

固形分量K(g/m2)が0.5以上50.0以下とならない塗布液で多孔フィルムを製造した場合には、すなわち、例えば、K(g/m2)が80となる塗布液を用いて多孔フィルムを作製すれば、多孔フィルムの厚みTAと多孔部T1とが、0.3≦(TA−T1)≦5.0及び0.5≦(T1/TA)≦0.95の条件を満たす多孔フィルムを製造することができなかったことがわかる。また、例えば、Kが0.4(g/m2)となる塗布液を用いて多孔フィルムを製造すれば、厚み方向に孔が貫通しているフィルムが製造されることがわかった。

【符号の説明】

【0103】

10,20,30 多孔フィルム

11,21,31 孔

12 多孔部

13 支持部

22,32 多孔層

23,33 支持層

41 フィルム製造設備

61,63,64,71〜74 送風吸気ユニット

【特許請求の範囲】

【請求項1】

一方のフィルム面が平滑であり、

複数の窪みが形成された他方のフィルム面から前記窪みの各底部を通る面までの多孔部を備え、

厚みTA(単位;μm)と前記多孔部の厚みT1(単位;μm)とが、0.3≦TA−T1≦40.0及び0.5≦T1/TA≦0.95を満たし、

熱可塑性の高分子化合物からなることを特徴とする多孔フィルム。

【請求項2】

前記複数の窪みの各底部を通る面から前記一方のフィルム面までの多孔部における空隙率が0.5以上0.95以下の範囲であることを特徴とする請求項1記載の多孔フィルム。

【請求項3】

前記多孔部と、他方のフィルム面を含み、前記多孔部を支持する支持部とは互いに同じ前記高分子化合物からなることを特徴とする請求項2記載の多孔フィルム。

【請求項4】

前記高分子化合物は、ガラス転移点が−100℃以上60℃以下であることを特徴とする請求項1ないし3いずれか1項記載の多孔フィルム。

【請求項5】

熱可塑性の高分子化合物が溶剤に溶解した塗布液を、支持体上に塗布して塗布膜を形成する塗布工程と、

前記塗布膜の上に雰囲気中の水分を結露させて水滴を形成する水滴形成工程と、

前記塗布膜から前記溶剤と前記水滴とを蒸発させて、前記支持体上の前記塗布膜を複数の孔が形成された多孔フィルムとする乾燥工程とを有し、

前記塗布工程では、前記塗布膜の面積1m2当たりの固形分量K(g/m2)が0.5以上50.0以下となるような前記塗布液を塗布することを特徴とする多孔フィルムの製造方法。

【請求項6】

前記水滴形成工程では、加湿空気を前記雰囲気に供給し、前記加湿空気の風速と露点と前記支持体の温度との少なくともいずれかひとつを調整することにより、前記水滴を所定の大きさに成長させることを特徴とする請求項5記載の多孔フィルムの製造方法。

【請求項7】

前記高分子化合物の比重をnとするときに、前記孔の径が最小でもK/nになるように、前記水滴を成長させることを特徴とする請求項6記載の多孔フィルムの製造方法。

【請求項1】

一方のフィルム面が平滑であり、

複数の窪みが形成された他方のフィルム面から前記窪みの各底部を通る面までの多孔部を備え、

厚みTA(単位;μm)と前記多孔部の厚みT1(単位;μm)とが、0.3≦TA−T1≦40.0及び0.5≦T1/TA≦0.95を満たし、

熱可塑性の高分子化合物からなることを特徴とする多孔フィルム。

【請求項2】

前記複数の窪みの各底部を通る面から前記一方のフィルム面までの多孔部における空隙率が0.5以上0.95以下の範囲であることを特徴とする請求項1記載の多孔フィルム。

【請求項3】

前記多孔部と、他方のフィルム面を含み、前記多孔部を支持する支持部とは互いに同じ前記高分子化合物からなることを特徴とする請求項2記載の多孔フィルム。

【請求項4】

前記高分子化合物は、ガラス転移点が−100℃以上60℃以下であることを特徴とする請求項1ないし3いずれか1項記載の多孔フィルム。

【請求項5】

熱可塑性の高分子化合物が溶剤に溶解した塗布液を、支持体上に塗布して塗布膜を形成する塗布工程と、

前記塗布膜の上に雰囲気中の水分を結露させて水滴を形成する水滴形成工程と、

前記塗布膜から前記溶剤と前記水滴とを蒸発させて、前記支持体上の前記塗布膜を複数の孔が形成された多孔フィルムとする乾燥工程とを有し、

前記塗布工程では、前記塗布膜の面積1m2当たりの固形分量K(g/m2)が0.5以上50.0以下となるような前記塗布液を塗布することを特徴とする多孔フィルムの製造方法。

【請求項6】

前記水滴形成工程では、加湿空気を前記雰囲気に供給し、前記加湿空気の風速と露点と前記支持体の温度との少なくともいずれかひとつを調整することにより、前記水滴を所定の大きさに成長させることを特徴とする請求項5記載の多孔フィルムの製造方法。

【請求項7】

前記高分子化合物の比重をnとするときに、前記孔の径が最小でもK/nになるように、前記水滴を成長させることを特徴とする請求項6記載の多孔フィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−74140(P2011−74140A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−224905(P2009−224905)

【出願日】平成21年9月29日(2009.9.29)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月29日(2009.9.29)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]