微粉原料を用いた焼結鉱の製造方法

【課題】造粒が困難なPFを多量に含む微粉原料を用いた焼結鉱の製造方法を提供すること。

【解決手段】ブラジル産PFのメジアン径に対して粒径比が0.23倍以下の比率が45%以上(全量0.10倍以下を除く)で、0.23倍を超え250μm以下の比率が55質量%未満に粒度調整した空隙充填用鉄鉱石を得る工程と、前記粒度調整した空隙充填用鉄鉱石を20質量%以上30質量%以下と、前記ブラジル産ペレットフィードを70質量%以上80質量%以下とを混合造粒して造粒物を得る工程と、前記混合造粒して得られた造粒物と、その他の原料を混合した後、焼結機に装入して焼結鉱を製造する工程を実施することを特徴とする微粉原料を用いた焼結鉱の製造方法。

【解決手段】ブラジル産PFのメジアン径に対して粒径比が0.23倍以下の比率が45%以上(全量0.10倍以下を除く)で、0.23倍を超え250μm以下の比率が55質量%未満に粒度調整した空隙充填用鉄鉱石を得る工程と、前記粒度調整した空隙充填用鉄鉱石を20質量%以上30質量%以下と、前記ブラジル産ペレットフィードを70質量%以上80質量%以下とを混合造粒して造粒物を得る工程と、前記混合造粒して得られた造粒物と、その他の原料を混合した後、焼結機に装入して焼結鉱を製造する工程を実施することを特徴とする微粉原料を用いた焼結鉱の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微粉原料を用いた焼結鉱の製造方法に関する。

【背景技術】

【0002】

焼結鉱製造プロセスは、主な原料である鉄鉱石に、焼結工場系内及び焼結工場系外で発生する篩下粉、ダスト、ミルスケール等の鉄分を含む原料(雑鉄源)、粉コークスなどの燃料(凝結材)並びに石灰石などの造滓材(副原料)を加えて焼結用の配合原料とする。粉鉄鉱石としては、主に、輸入鉱石を用いているが、近年、焼結鉱の冷間強度を低下させるアルミナ含有量が多い鉄鉱石が多くなってきている。

【0003】

輸入鉱石の内、ブラジル産ペレットフィードは、一般的にアルミナ含有率が低い。しかし、ブラジル産ペレットフィードは、粒度が細かいだけでなく表面形状が平滑で水の濡れ性が悪いために造粒性が劣ることから、焼結の生産性を低下させる。このため、その使用量には制限があった。ここに、ペレットフィード(以下、「PF」と記述する。)とは、採掘した鉄鉱石の品位を高めるために破砕、選鉱により鉄分含有率を高めた精鉱である。表1に代表的な鉄鉱石の化学成分を示す。

【0004】

【表1】

【0005】

焼結用粉鉱中のアルミナ含有率の増加傾向に対し、アルミナ含有率の低いブラジル産PFを多量に使用する対応が考えられる。その多量使用には、前記濡れ性の改善の観点から種々の試みが成されてきた。種々のバインダーを用いる方法、撹拌型造粒機を導入して強制的に濡れを促進する方法、粒度を調整する方法である。

【0006】

粒度調整法のひとつに特許文献1の方法がある。0.04mm以下の粒径の微粉と1mm〜8mmの粒径の粗粒を原料として、媒溶剤とともに造粒し、その表面に粉粒状固体燃料を被覆したペレットを形成し、焼結を焼成塊成鉱を焼成する発明が提案されている。

【0007】

しかし、当該発明は、粉鉄鉱石から、良好な品質の焼成塊成鉱を製造するための原料の事前処理方法に係るものであり、PFを主な原料として造粒物を形成するものではない。

【0008】

さらに、粒度調整を手段とする方法に特許文献2に開示された方法もある。そこでは、特許文献1の方法とは異なり、微粉鉱石を主体として造粒する方法である。その粒度規定として、22μm以下を5%以上、好ましくは70%以上、さらに好ましくは80%以上とする。その作用については詳細な記載はないが、本願発明者等の研究によれば、その粒度までの粉砕によって、サブミクロンの超微細な粒子が生じ、それが粒子の接触点を固着するバインダーとして作用することで造粒物の強度を発現させていることが判明している(非特許文献1)。

【0009】

しかし、当該発明は、粉鉄鉱石から、良好な品質の焼結鉱を製造するための焼結原料の事前処理方法に係るものであり、PFを焼結原料として造粒物を形成するものではない。

【0010】

本願の発明者等は、粉鉄鉱石中の微粒子による造粒性の改善のため、粉砕した鉄鉱石を用いた造粒試験を行い、造粒物の強度の変化を検討してきた。又、アニオン性高分子分散剤の添加による造粒性の改善を検討してきた。その結果、PFによる造粒において、アニオン性高分子分散剤を添加し、10μm以下に粉砕した鉄鉱石の使用割合を増加させると、造粒物の強度が増加することを見出した。又、10μm以下に粉砕した微粉鉄鉱石が、粗粒鉄鉱石の隙間に入り込み、バインダーとしての役割をはたしていることを見出した(非特許文献1)。

【0011】

この発明によれば、造粒が困難なPFであっても、アニオン性高分子分散剤を添加し、全量10μm以下に粉砕した微粉鉄鉱石を添加することにより、PFによる造粒が可能である。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開昭62−37325号公報

【特許文献2】特開2005−350770号公報

【非特許文献】

【0013】

【非特許文献1】材料とプロセス 日本鉄鋼協会講演論文集 CAMP−ISIJ Vol.23(2010)−121

【発明の概要】

【発明が解決しようとする課題】

【0014】

近年、アルミナ含有量が多い粉鉱の使用割合が高くなる傾向にある。焼結用配合原料中のアルミナ含有量が多くなると、焼結鉱の強度が低下するので、その対応策として、焼結用配合原料に、アルミナ含有量が少ないブラジル産PF(ペレットフィード)の多量使用が考えられる。しかし、ブラジル産PFは、その粒度構成及び濡れ性により、造粒が困難であって、多量使用すると焼結生産性を低下させる。

本発明の目的は、新たな観点から微粉鉄鉱石の粉砕粒度を適切化することにより、造粒が困難なPFを多量に含む微粉原料を造粒する方法を提供し、それによって、微粉原料を多量使用しても焼結生産性を低下させない微粉原料を用いた焼結鉱の製造方法を提供することである。

【課題を解決するための手段】

【0015】

本発明者等は、造粒が困難なPFであっても、アニオン性高分子分散剤を添加し、全量10μm以下に粉砕した微粉鉄鉱石を添加することにより、PFによる造粒が可能であることを見出している。そして、10μm以下に粉砕した微粉鉄鉱石が、PFの隙間に入り込み、バインダーとしての役割をはたしていることを見出している。(非特許文献1)。

しかし、粉砕した微粉鉄鉱石の粒度は、最適な粒度構成があると考えられる。

本発明者は、前記の知見を更に一歩進め、PFの隙間に入り込む微粉鉄鉱石の粒度を適正化し、アニオン性高分子分散剤を添加しなくてもPFの造粒が可能であることを見出した。

【0016】

本発明者等は、ブラジル産PFの粒度構成が粉鉱の粒度構成と大きく相違することに気がついた。すなわち、図2(A)に示すように、代表的な粉鉱であるRobe River鉱石は広範な粒度分布を有するのに対して、代表的なブラジル産PFであるMBR−PFの粒度範囲は0.25mm以下となっている。更に0.25mm以下のRobe River鉱石とMBR−PFをレーザー式粒度測定器で粒度を測定したところ、図2(B)に示すように、0.25mm以下の粒子においても粒度構成が異なっており、Robe River鉱石は広範な粒度分布を有するのに対して、MBR−PFは0.1mm付近にのみ存在していた。球の充填の理論から推察すると、粉鉱は比較的大きな1次球の隙間を充填する、比較的小さな粒度の2次球、さらにその隙間を充填するより小さな粒度の高次球に相当する粒度構成部分を有する。

【0017】

一方、ブラジル産PFはすべて1次球、最高でも1次球と2次球のみで構成されると言える。以上より、ブラジル産PFの造粒性の悪さは、高次球の粒子が存在しないために充填密度が増加せず、粒子間気孔径が大きくなって水の毛管引力が十分に働かないためと考えた。

【0018】

本発明は、この新たな知見に基づいて、ブラジル産PFの隙間を埋める充填粒子を追加することでその造粒性を改善することを骨子としている。その要旨とするところは、以下のとおりである。

【0019】

(1)ブラジル産PFのメジアン径に対して粒径比が0.23倍以下の比率が45%以上で、0.23倍を超え250μm以下の比率が55質量%未満に粒度調整した空隙充填用鉄鉱石(全量0.10倍以下を除く)を得る工程と、前記粒度調整した空隙充填用鉄鉱石を20質量%以上30質量%以下と、前記ブラジル産ペレットフィードを70質量%以上80質量%以下とを混合造粒して造粒物を得る工程と、前記混合造粒して得られた造粒物と、その他の原料を混合した後、焼結機に装入して焼結鉱を製造する工程を実施することを特徴とする微粉原料を用いた焼結鉱の製造方法。

(2)前記空隙充填用鉄鉱石製造工程が、鉄鉱石を篩分けすることにより250μm以下の大きさとし、前記250μm以下の大きさにした鉄鉱石の一部である33質量%以上を、更に10μm以下に粉砕して粒度調整する工程であることを特徴とする前記(1)に記載の微粉原料を用いた焼結鉱の製造方法。

(3)前記空隙充填用鉄鉱石が、結晶水を5質量%以上含有していることを特徴とする前記(1)又は(2)に記載の微粉原料を用いた焼結鉱の製造方法。

(4)前記造粒物製造工程において、空隙充填用鉄鉱石の一部を消石灰に置き換え、全造粒物(ブラジル産PF+空隙充填用鉄鉱石+消石灰)に対して15質量%以下の範囲で消石灰を添加することを特徴とする前記(1)乃至(3)のいずれかに記載の微粉原料を用いた焼結鉱の製造方法。

【発明の効果】

【0020】

微粉鉄鉱石の粉砕粒度を適切化することにより、造粒が困難なPFを多量に含む微粉原料を用いた焼結鉱の製造方法を提供することができる。

【図面の簡単な説明】

【0021】

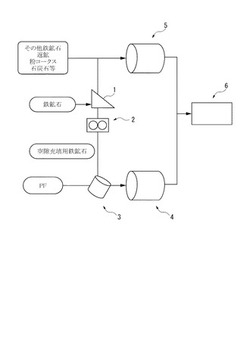

【図1】本発明のフローを示す図。

【図2】(A)Robe River鉱石及びブラジル産PFの粒径分布を示す図。 (B)ブラジル産PFと、粒径が250μm以下に粉砕したRobe River鉱石の粒径分布を示す図。

【図3】豪州産ヘマタイト鉱石または豪州産ゲーサイト鉱石の23μm以下の割合と造粒物の圧潰強度の関係を示す図。

【図4】(A)ブラジル産PFのみによる造粒物の顕微鏡写真を示す図。 (B)23μm比率が48%の豪州産ヘマタイト鉱石を充填剤とした場合の造粒物の断面写真を示す図。

【図5】250μm以下のRobe River鉱石の一部を粉砕した場合の造粒物の圧潰強度を示す図。

【図6】本発明において、PFの使用量と焼結生産率の関係を示す図。

【発明を実施するための形態】

【0022】

[発明の第一の実施形態]

発明の第一の実施形態は、ブラジル産PFのメジアン径に対して粒径比が0.23倍以下の比率が45%以上で、0.23倍を超え250μm以下の比率が55質量%未満に粒度を調整する空隙充填用鉄鉱石(全量0.10倍以下を除く)の製造工程と、前記粒度を調整した空隙充填用鉄鉱石を20質量%以上30質量%以下と、前記ブラジル産ペレットフィードを70質量%以上80質量%以下とを混合造粒する造粒物製造工程と、前記混合造粒して得られた造粒物と、その他の原料を混合した後、焼結機に装入して焼結鉱を焼成する焼結鉱焼成工程を実施することを特徴とする。

本発明に係る第一の実施形態のフローを図1に示す。

【0023】

前記空隙充填用鉄鉱石とは、前記ブラジル産ペレットフィードを造粒する場合に、PFとPFの間の形成される空隙の充填の用に供される粉鉱石であり、PFとPFを結合するバインダーの役割を果たすものである。

以下、ブラジル産PFのメジアン径を0.1mmとして説明する。鉄鉱石を、250μmの篩目を有する篩分機1で篩い分ける。次に、その篩下を粉砕機2により全量粉砕する。この時、粒径23μm(ブラジル産PFのメジアン径に対して、粒径比0.23倍)以下の粒子が45質量%以上とする。

前記空隙充填用鉄鉱石20質量%以上30質量%以下と、ブラジル産ペレットフィード70質量%以上80質量%以下とを高速撹拌型ミキサー3で水と混合し、さらにドラム型ミキサー4で造粒する。

【0024】

前記混合造粒して得られた造粒物と、別途ドラム型ミキサー5で造粒されたその他の原料を合わせた後、焼結機6に装入して焼結鉱を製造する。ここに、その他原料には、篩分機1の篩上の鉄鉱石、ブラジル産PF以外のその他の鉄鉱石、返鉱、粉コークス及び石灰石等がある。

【0025】

本願発明では、空隙充填用鉄鉱石の粒度を23μm以下(ブラジル産PFのメジアン径に対して粒径比0.23倍以下)の構成比率が45質量%以上とする。残部の55%未満は、250μm以下としたが、これは従来、鉄鉱石焼結の造粒工程において250μmを超える粒子は付着粉とならないとされていることによる。これを、ブラジル産PFに対して20〜30質量%配合する。

ブラジル産PFに対して20〜30質量%配合することとしたのは、ブラジル産PFのみによる造粒物の顕微鏡写真により決定した。ブラジル産PFのみによる造粒物の顕微鏡写真を図4(A)に示す。写真の空隙の比率は、25〜40面積%である。この空隙を最密充填(空隙率25体積%)で充填するに要する充填用鉄鉱石の質量比率として、20〜30質量%を定めた。

充填用鉄鉱石の粒径をブラジル産PFのメジアン径に対して粒径比が0.23倍以下の比率が45%以上(全量0.10倍以下を除く)としたのは、Horsfieldの球の充填模型に基づく。

【0026】

Robe River鉱石及びブラジル産PFの粒径分布を図2(A)に示す。又、ブラジル産PFと、粒径が250μm以下に粉砕したRobe River鉱石の粒径分布を対比して図2(B)に示す。ブラジル産PFは、前述のように、ブラジル産PFのメジアン径は0.1mmであることが判る。又、狭い粒度分布を有しており、すべて1次球、もしくは1次球と2次球のみとみなすことができる。したがって理論的には、空隙充填用鉄鉱石は3次球(粒径比0.23)以下とする必要があり、通常ブラジル産PFのメジアン径が0.1mmであるので23μm以下の粒度とする必要がある。

【0027】

次に、空隙充填用鉄鉱石の粒度を23μm以下(ブラジル産PFのメジアン径に対して粒径比0.23倍以下)の構成比率を45質量%以上とすることについて説明する。

250μm以下に篩分けた豪州産ヘマタイト鉱石または豪州産ゲーサイト鉱石を粉砕し、23μm以下の割合を変更した空隙充填用鉄鉱石30%とブラジル産PF70%を混合し、高速撹拌ミキサーとドラム型ミキサーを直列に使用して、造粒物を造粒し、その圧潰強度を測定した。充填用鉄鉱石の23μm篩下比率は、粉砕程度を変更し、22質量%、45質量%、75質量%および100質量%の4種である。圧潰強度を図3に示す。この粉砕物30質量%とMBR・PF70質量%の造粒物の圧潰強度の測定は、JIS M8718「鉄鉱石ペレット圧潰強度試験方法」に準じて、試料1個に対して、規定の加圧速度で圧縮荷重をかけることにより、破壊した時の荷重値を測定した。

【0028】

豪州産ヘマタイト鉱石あるいは同ゲーサイト鉱石のいずれの場合も、23μm比率が45質量%以上で圧壊強度は上昇している。これより、粒径比0.23以下の存在比率は45質量%あれば十分であると言える。

23μm比率が45%の豪州産ヘマタイト鉱石を充填剤とした場合の造粒物の断面写真を図4(B)に示す。MBR・PF粒子の隙間を細かい豪州産ヘマタイト鉱石の粒子が埋めている様子がわかる。

【0029】

[発明の第二の実施形態]

発明の第二の実施形態は、前記空隙充填用鉄鉱石製造工程が、鉄鉱石を篩分けすることにより250μm以下の大きさとし、前記250μm以下の大きさにした鉄鉱石の一部である33質量%以上を、更に10μm以下に粉砕して粒度調整した工程であることを特徴とする。

鉄鉱石を250μmの篩目を有する篩分機1で篩い分け、その篩下の一部である33質量%以上を更に粉砕機2により粉砕し、粉砕後の鉄鉱石と篩分機1の篩下である250μm以下鉄鉱石とをあわせて空隙充填用鉄鉱石とするものである。

【0030】

結晶水8%のローブリバー鉱石を全量7μm以下に粉砕した場合について、検討した。前記「空隙充填用鉄鉱石製造工程」において、結晶水8%のローブリバー鉱石の篩下である250μm以下の鉱石の33%、67%、全量を7μm以下に粉砕した場合のそれぞれについて、空隙充填用鉄鉱石を作成した。Aは250μm以下のままで、7μm以下に粉砕していない場合、B2は250μm以下の全量を7μm以下に粉砕した場合、C2は250μm以下の33%を7μm以下に粉砕し、残りの250μm以下とあわせた場合、D2は250μm以下の67%を7μm以下に粉砕し、残りの250μm以下とあわせた場合の空隙充填用鉄鉱石である。

【0031】

作成した空隙充填用鉄鉱石30%とPF70%から造粒物を造粒し、その圧潰強度を測定した。造粒物の圧潰強度を図5に示す。

Aは、バインダーとしての粒度が粗すぎ、造粒することができない。C2、D2、B2は、造粒することができるが、D2が、最も圧潰強度の高い造粒物が得られた。PF間の間隙を埋めるのに、全量を7μm以下に粉砕したものよりも、粒度の異なるバインダーが、より密な充填となり、圧潰強度が高い造粒物が得られたものと考えられる。

このように、粒径が250μm以下の鉄鉱石の一部を更に10μm以下に粉砕することにより、請求項1に規定する粒径の空隙充填用鉄鉱石を得ることができる。

【0032】

[発明の第三の実施形態]

発明の第三の実施形態は、空隙充填用鉄鉱石が、結晶水を5質量%以上含有していることを特徴とする。

結晶水を5質量%以上含有している鉄鉱石としては、鉱物組成がゲーサイト(FeOOH)のものがある。前記図3において、豪州産ゲーサイト鉱石を粉砕した空隙充填用鉄鉱石は、豪州産ヘマタイト鉱石を粉砕したものに比較し、造粒物の圧潰強度が大きい。粉砕した後の微粒ゲーサイトは、水中分散性がよく、PFの粒子間によく浸透し、PFの粒子間のバインダーとしての効果を発揮するからである。

【0033】

[発明の第四の実施形態]

発明の第四の実施形態は、前記造粒物を得る工程において、空隙充填用鉄鉱石の一部を消石灰に置き換え、全造粒物(ブラジル産PF+空隙充填用鉄鉱石+消石灰)に対して15質量%以下の範囲で消石灰を添加することを特徴とする。

【0034】

前記Horsfieldの球の充填理論によれば、5次球(粒径比0.12)までの充填により空隙率15体積%まで緻密化し、さらにその間隙を微細な粒子で充填すると空隙率は4体積%まで減じるので、この時の微細な粒子の所要量は11体積%である。消石灰は水に分散すると4μm以下の微細な粒子となるので、本実施形態における消石灰はHorsfieldの球の充填理論における微細な粒子に相当し、空隙充填用鉄鉱石の間隙を更に充填して緻密化を促進する。消石灰の上限値15質量%は、微細な粒子の所要量が11体積%である点を考慮して規定した。

焼結工程では造粒剤として生石灰が用いられるが、粉砕しても平均で40μm粒度と尚粗いことから、本発明では適用できない。

【実施例】

【0035】

次に、本発明の実施例について説明するが、本発明は、これに限られるものではない。実施例及び比較例の原料を表2、表3,表4に示す。表2において、比較例は、PFを0〜30質量%まで使用した通常操業の場合である。実施例では、MBR・PFを新原料に対して20質量%および56質量%使用した場合である。「空隙充填用鉄鉱石製造工程」において、結晶水8質量%のRobe River鉱石を粉砕し、空隙充填用鉄鉱石を作成した。空隙充填用鉄鉱石の粒度の内訳を表3および表4に示す。

【0036】

実施例1では空隙充填用鉄鉱石として、Robe River鉱石を250μm以下に篩出したもの、及びその一部を10μm以下に粉砕したものを用意し、それら2種類を1:2で混合したもの用いた。この時、空隙充填用鉄鉱石製造工程における23μm以下のRobe River鉱石の比率は、74%((6+3×0.22)/9)となった。ここで、250μm以下に篩出したRobe River鉱石中も23μm以下は存在し、その比率は図2(B)より22%とした。

「空隙充填用鉄鉱石製造工程」で作成した空隙充填用鉄鉱石を用いて、MBR・PFを「PFの造粒工程」において造粒した。PF製造工程のPF比率は、70%(20.3/29)で、空隙充填用鉄鉱石の比率は、30%であった。

【0037】

実施例2では空隙充填用鉄鉱石として、250μm以下に篩出したもの及びその一部を10μm以下に粉砕したRobe River鉱石、並びに消石灰を用いた。

空隙充填用鉄鉱石製造工程における23μm以下のRobe River鉱石及び消石灰の比率は48.1%(15.9×0.22+4+4)/(19.9+4))であり、消石灰の比率は16.7%(4/(19.9+4))であった。

PF製造工程のPF比率は、70%(56.0/79.9)で、空隙充填用鉄鉱石の比率は、30%であった。

【0038】

「PF造粒工程」と「その他原料の造粒工程」でそれぞれ造粒した造粒物を、「焼結鉱製造工程」において、焼結機に装入し、焼結鉱を焼成した。

【0039】

比較例及び実施例における焼結鉱の生産率変化を図6に示す。

図6においては、本発明により、PFの使用量を20質量%とした実施例1および56質量%とした実施例2の場合の焼結生産率の変化を(■印)に示す。また、本発明によらずに、PFの通常の使用方法で操業した場合の操業での焼結生産率の変化を(□印)に示す。

【0040】

本発明によらずに、PFの通常の使用方法で操業した場合の操業では、焼結生産率が大幅に低下する。これに対し、本発明により、PFの使用割合が40質量%以下であればPFの増加による生産率の大幅低下を食い止めることができた。40質量%を超えると生産率が低下する理由は、40質量%を超えると「PFの造粒工程」で製造された造粒物が原料の半分以上を占めるため、原料層の自重を主に「PFの造粒工程」で製造された造粒物で支持する必要があり、自重で「PFの造粒工程」で製造された造粒物が崩壊するためである。

【0041】

【表2】

【0042】

【表3】

【0043】

【表4】

【産業上の利用可能性】

【0044】

造粒が困難なPFを多量に含む微粉原料を用いた焼結鉱の製造に利用できる。

【符号の説明】

【0045】

1…篩分機、2…粉砕機、3…混合機、4…その他原料造粒機、5…PF造粒機、6…焼結機

【技術分野】

【0001】

本発明は、微粉原料を用いた焼結鉱の製造方法に関する。

【背景技術】

【0002】

焼結鉱製造プロセスは、主な原料である鉄鉱石に、焼結工場系内及び焼結工場系外で発生する篩下粉、ダスト、ミルスケール等の鉄分を含む原料(雑鉄源)、粉コークスなどの燃料(凝結材)並びに石灰石などの造滓材(副原料)を加えて焼結用の配合原料とする。粉鉄鉱石としては、主に、輸入鉱石を用いているが、近年、焼結鉱の冷間強度を低下させるアルミナ含有量が多い鉄鉱石が多くなってきている。

【0003】

輸入鉱石の内、ブラジル産ペレットフィードは、一般的にアルミナ含有率が低い。しかし、ブラジル産ペレットフィードは、粒度が細かいだけでなく表面形状が平滑で水の濡れ性が悪いために造粒性が劣ることから、焼結の生産性を低下させる。このため、その使用量には制限があった。ここに、ペレットフィード(以下、「PF」と記述する。)とは、採掘した鉄鉱石の品位を高めるために破砕、選鉱により鉄分含有率を高めた精鉱である。表1に代表的な鉄鉱石の化学成分を示す。

【0004】

【表1】

【0005】

焼結用粉鉱中のアルミナ含有率の増加傾向に対し、アルミナ含有率の低いブラジル産PFを多量に使用する対応が考えられる。その多量使用には、前記濡れ性の改善の観点から種々の試みが成されてきた。種々のバインダーを用いる方法、撹拌型造粒機を導入して強制的に濡れを促進する方法、粒度を調整する方法である。

【0006】

粒度調整法のひとつに特許文献1の方法がある。0.04mm以下の粒径の微粉と1mm〜8mmの粒径の粗粒を原料として、媒溶剤とともに造粒し、その表面に粉粒状固体燃料を被覆したペレットを形成し、焼結を焼成塊成鉱を焼成する発明が提案されている。

【0007】

しかし、当該発明は、粉鉄鉱石から、良好な品質の焼成塊成鉱を製造するための原料の事前処理方法に係るものであり、PFを主な原料として造粒物を形成するものではない。

【0008】

さらに、粒度調整を手段とする方法に特許文献2に開示された方法もある。そこでは、特許文献1の方法とは異なり、微粉鉱石を主体として造粒する方法である。その粒度規定として、22μm以下を5%以上、好ましくは70%以上、さらに好ましくは80%以上とする。その作用については詳細な記載はないが、本願発明者等の研究によれば、その粒度までの粉砕によって、サブミクロンの超微細な粒子が生じ、それが粒子の接触点を固着するバインダーとして作用することで造粒物の強度を発現させていることが判明している(非特許文献1)。

【0009】

しかし、当該発明は、粉鉄鉱石から、良好な品質の焼結鉱を製造するための焼結原料の事前処理方法に係るものであり、PFを焼結原料として造粒物を形成するものではない。

【0010】

本願の発明者等は、粉鉄鉱石中の微粒子による造粒性の改善のため、粉砕した鉄鉱石を用いた造粒試験を行い、造粒物の強度の変化を検討してきた。又、アニオン性高分子分散剤の添加による造粒性の改善を検討してきた。その結果、PFによる造粒において、アニオン性高分子分散剤を添加し、10μm以下に粉砕した鉄鉱石の使用割合を増加させると、造粒物の強度が増加することを見出した。又、10μm以下に粉砕した微粉鉄鉱石が、粗粒鉄鉱石の隙間に入り込み、バインダーとしての役割をはたしていることを見出した(非特許文献1)。

【0011】

この発明によれば、造粒が困難なPFであっても、アニオン性高分子分散剤を添加し、全量10μm以下に粉砕した微粉鉄鉱石を添加することにより、PFによる造粒が可能である。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開昭62−37325号公報

【特許文献2】特開2005−350770号公報

【非特許文献】

【0013】

【非特許文献1】材料とプロセス 日本鉄鋼協会講演論文集 CAMP−ISIJ Vol.23(2010)−121

【発明の概要】

【発明が解決しようとする課題】

【0014】

近年、アルミナ含有量が多い粉鉱の使用割合が高くなる傾向にある。焼結用配合原料中のアルミナ含有量が多くなると、焼結鉱の強度が低下するので、その対応策として、焼結用配合原料に、アルミナ含有量が少ないブラジル産PF(ペレットフィード)の多量使用が考えられる。しかし、ブラジル産PFは、その粒度構成及び濡れ性により、造粒が困難であって、多量使用すると焼結生産性を低下させる。

本発明の目的は、新たな観点から微粉鉄鉱石の粉砕粒度を適切化することにより、造粒が困難なPFを多量に含む微粉原料を造粒する方法を提供し、それによって、微粉原料を多量使用しても焼結生産性を低下させない微粉原料を用いた焼結鉱の製造方法を提供することである。

【課題を解決するための手段】

【0015】

本発明者等は、造粒が困難なPFであっても、アニオン性高分子分散剤を添加し、全量10μm以下に粉砕した微粉鉄鉱石を添加することにより、PFによる造粒が可能であることを見出している。そして、10μm以下に粉砕した微粉鉄鉱石が、PFの隙間に入り込み、バインダーとしての役割をはたしていることを見出している。(非特許文献1)。

しかし、粉砕した微粉鉄鉱石の粒度は、最適な粒度構成があると考えられる。

本発明者は、前記の知見を更に一歩進め、PFの隙間に入り込む微粉鉄鉱石の粒度を適正化し、アニオン性高分子分散剤を添加しなくてもPFの造粒が可能であることを見出した。

【0016】

本発明者等は、ブラジル産PFの粒度構成が粉鉱の粒度構成と大きく相違することに気がついた。すなわち、図2(A)に示すように、代表的な粉鉱であるRobe River鉱石は広範な粒度分布を有するのに対して、代表的なブラジル産PFであるMBR−PFの粒度範囲は0.25mm以下となっている。更に0.25mm以下のRobe River鉱石とMBR−PFをレーザー式粒度測定器で粒度を測定したところ、図2(B)に示すように、0.25mm以下の粒子においても粒度構成が異なっており、Robe River鉱石は広範な粒度分布を有するのに対して、MBR−PFは0.1mm付近にのみ存在していた。球の充填の理論から推察すると、粉鉱は比較的大きな1次球の隙間を充填する、比較的小さな粒度の2次球、さらにその隙間を充填するより小さな粒度の高次球に相当する粒度構成部分を有する。

【0017】

一方、ブラジル産PFはすべて1次球、最高でも1次球と2次球のみで構成されると言える。以上より、ブラジル産PFの造粒性の悪さは、高次球の粒子が存在しないために充填密度が増加せず、粒子間気孔径が大きくなって水の毛管引力が十分に働かないためと考えた。

【0018】

本発明は、この新たな知見に基づいて、ブラジル産PFの隙間を埋める充填粒子を追加することでその造粒性を改善することを骨子としている。その要旨とするところは、以下のとおりである。

【0019】

(1)ブラジル産PFのメジアン径に対して粒径比が0.23倍以下の比率が45%以上で、0.23倍を超え250μm以下の比率が55質量%未満に粒度調整した空隙充填用鉄鉱石(全量0.10倍以下を除く)を得る工程と、前記粒度調整した空隙充填用鉄鉱石を20質量%以上30質量%以下と、前記ブラジル産ペレットフィードを70質量%以上80質量%以下とを混合造粒して造粒物を得る工程と、前記混合造粒して得られた造粒物と、その他の原料を混合した後、焼結機に装入して焼結鉱を製造する工程を実施することを特徴とする微粉原料を用いた焼結鉱の製造方法。

(2)前記空隙充填用鉄鉱石製造工程が、鉄鉱石を篩分けすることにより250μm以下の大きさとし、前記250μm以下の大きさにした鉄鉱石の一部である33質量%以上を、更に10μm以下に粉砕して粒度調整する工程であることを特徴とする前記(1)に記載の微粉原料を用いた焼結鉱の製造方法。

(3)前記空隙充填用鉄鉱石が、結晶水を5質量%以上含有していることを特徴とする前記(1)又は(2)に記載の微粉原料を用いた焼結鉱の製造方法。

(4)前記造粒物製造工程において、空隙充填用鉄鉱石の一部を消石灰に置き換え、全造粒物(ブラジル産PF+空隙充填用鉄鉱石+消石灰)に対して15質量%以下の範囲で消石灰を添加することを特徴とする前記(1)乃至(3)のいずれかに記載の微粉原料を用いた焼結鉱の製造方法。

【発明の効果】

【0020】

微粉鉄鉱石の粉砕粒度を適切化することにより、造粒が困難なPFを多量に含む微粉原料を用いた焼結鉱の製造方法を提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明のフローを示す図。

【図2】(A)Robe River鉱石及びブラジル産PFの粒径分布を示す図。 (B)ブラジル産PFと、粒径が250μm以下に粉砕したRobe River鉱石の粒径分布を示す図。

【図3】豪州産ヘマタイト鉱石または豪州産ゲーサイト鉱石の23μm以下の割合と造粒物の圧潰強度の関係を示す図。

【図4】(A)ブラジル産PFのみによる造粒物の顕微鏡写真を示す図。 (B)23μm比率が48%の豪州産ヘマタイト鉱石を充填剤とした場合の造粒物の断面写真を示す図。

【図5】250μm以下のRobe River鉱石の一部を粉砕した場合の造粒物の圧潰強度を示す図。

【図6】本発明において、PFの使用量と焼結生産率の関係を示す図。

【発明を実施するための形態】

【0022】

[発明の第一の実施形態]

発明の第一の実施形態は、ブラジル産PFのメジアン径に対して粒径比が0.23倍以下の比率が45%以上で、0.23倍を超え250μm以下の比率が55質量%未満に粒度を調整する空隙充填用鉄鉱石(全量0.10倍以下を除く)の製造工程と、前記粒度を調整した空隙充填用鉄鉱石を20質量%以上30質量%以下と、前記ブラジル産ペレットフィードを70質量%以上80質量%以下とを混合造粒する造粒物製造工程と、前記混合造粒して得られた造粒物と、その他の原料を混合した後、焼結機に装入して焼結鉱を焼成する焼結鉱焼成工程を実施することを特徴とする。

本発明に係る第一の実施形態のフローを図1に示す。

【0023】

前記空隙充填用鉄鉱石とは、前記ブラジル産ペレットフィードを造粒する場合に、PFとPFの間の形成される空隙の充填の用に供される粉鉱石であり、PFとPFを結合するバインダーの役割を果たすものである。

以下、ブラジル産PFのメジアン径を0.1mmとして説明する。鉄鉱石を、250μmの篩目を有する篩分機1で篩い分ける。次に、その篩下を粉砕機2により全量粉砕する。この時、粒径23μm(ブラジル産PFのメジアン径に対して、粒径比0.23倍)以下の粒子が45質量%以上とする。

前記空隙充填用鉄鉱石20質量%以上30質量%以下と、ブラジル産ペレットフィード70質量%以上80質量%以下とを高速撹拌型ミキサー3で水と混合し、さらにドラム型ミキサー4で造粒する。

【0024】

前記混合造粒して得られた造粒物と、別途ドラム型ミキサー5で造粒されたその他の原料を合わせた後、焼結機6に装入して焼結鉱を製造する。ここに、その他原料には、篩分機1の篩上の鉄鉱石、ブラジル産PF以外のその他の鉄鉱石、返鉱、粉コークス及び石灰石等がある。

【0025】

本願発明では、空隙充填用鉄鉱石の粒度を23μm以下(ブラジル産PFのメジアン径に対して粒径比0.23倍以下)の構成比率が45質量%以上とする。残部の55%未満は、250μm以下としたが、これは従来、鉄鉱石焼結の造粒工程において250μmを超える粒子は付着粉とならないとされていることによる。これを、ブラジル産PFに対して20〜30質量%配合する。

ブラジル産PFに対して20〜30質量%配合することとしたのは、ブラジル産PFのみによる造粒物の顕微鏡写真により決定した。ブラジル産PFのみによる造粒物の顕微鏡写真を図4(A)に示す。写真の空隙の比率は、25〜40面積%である。この空隙を最密充填(空隙率25体積%)で充填するに要する充填用鉄鉱石の質量比率として、20〜30質量%を定めた。

充填用鉄鉱石の粒径をブラジル産PFのメジアン径に対して粒径比が0.23倍以下の比率が45%以上(全量0.10倍以下を除く)としたのは、Horsfieldの球の充填模型に基づく。

【0026】

Robe River鉱石及びブラジル産PFの粒径分布を図2(A)に示す。又、ブラジル産PFと、粒径が250μm以下に粉砕したRobe River鉱石の粒径分布を対比して図2(B)に示す。ブラジル産PFは、前述のように、ブラジル産PFのメジアン径は0.1mmであることが判る。又、狭い粒度分布を有しており、すべて1次球、もしくは1次球と2次球のみとみなすことができる。したがって理論的には、空隙充填用鉄鉱石は3次球(粒径比0.23)以下とする必要があり、通常ブラジル産PFのメジアン径が0.1mmであるので23μm以下の粒度とする必要がある。

【0027】

次に、空隙充填用鉄鉱石の粒度を23μm以下(ブラジル産PFのメジアン径に対して粒径比0.23倍以下)の構成比率を45質量%以上とすることについて説明する。

250μm以下に篩分けた豪州産ヘマタイト鉱石または豪州産ゲーサイト鉱石を粉砕し、23μm以下の割合を変更した空隙充填用鉄鉱石30%とブラジル産PF70%を混合し、高速撹拌ミキサーとドラム型ミキサーを直列に使用して、造粒物を造粒し、その圧潰強度を測定した。充填用鉄鉱石の23μm篩下比率は、粉砕程度を変更し、22質量%、45質量%、75質量%および100質量%の4種である。圧潰強度を図3に示す。この粉砕物30質量%とMBR・PF70質量%の造粒物の圧潰強度の測定は、JIS M8718「鉄鉱石ペレット圧潰強度試験方法」に準じて、試料1個に対して、規定の加圧速度で圧縮荷重をかけることにより、破壊した時の荷重値を測定した。

【0028】

豪州産ヘマタイト鉱石あるいは同ゲーサイト鉱石のいずれの場合も、23μm比率が45質量%以上で圧壊強度は上昇している。これより、粒径比0.23以下の存在比率は45質量%あれば十分であると言える。

23μm比率が45%の豪州産ヘマタイト鉱石を充填剤とした場合の造粒物の断面写真を図4(B)に示す。MBR・PF粒子の隙間を細かい豪州産ヘマタイト鉱石の粒子が埋めている様子がわかる。

【0029】

[発明の第二の実施形態]

発明の第二の実施形態は、前記空隙充填用鉄鉱石製造工程が、鉄鉱石を篩分けすることにより250μm以下の大きさとし、前記250μm以下の大きさにした鉄鉱石の一部である33質量%以上を、更に10μm以下に粉砕して粒度調整した工程であることを特徴とする。

鉄鉱石を250μmの篩目を有する篩分機1で篩い分け、その篩下の一部である33質量%以上を更に粉砕機2により粉砕し、粉砕後の鉄鉱石と篩分機1の篩下である250μm以下鉄鉱石とをあわせて空隙充填用鉄鉱石とするものである。

【0030】

結晶水8%のローブリバー鉱石を全量7μm以下に粉砕した場合について、検討した。前記「空隙充填用鉄鉱石製造工程」において、結晶水8%のローブリバー鉱石の篩下である250μm以下の鉱石の33%、67%、全量を7μm以下に粉砕した場合のそれぞれについて、空隙充填用鉄鉱石を作成した。Aは250μm以下のままで、7μm以下に粉砕していない場合、B2は250μm以下の全量を7μm以下に粉砕した場合、C2は250μm以下の33%を7μm以下に粉砕し、残りの250μm以下とあわせた場合、D2は250μm以下の67%を7μm以下に粉砕し、残りの250μm以下とあわせた場合の空隙充填用鉄鉱石である。

【0031】

作成した空隙充填用鉄鉱石30%とPF70%から造粒物を造粒し、その圧潰強度を測定した。造粒物の圧潰強度を図5に示す。

Aは、バインダーとしての粒度が粗すぎ、造粒することができない。C2、D2、B2は、造粒することができるが、D2が、最も圧潰強度の高い造粒物が得られた。PF間の間隙を埋めるのに、全量を7μm以下に粉砕したものよりも、粒度の異なるバインダーが、より密な充填となり、圧潰強度が高い造粒物が得られたものと考えられる。

このように、粒径が250μm以下の鉄鉱石の一部を更に10μm以下に粉砕することにより、請求項1に規定する粒径の空隙充填用鉄鉱石を得ることができる。

【0032】

[発明の第三の実施形態]

発明の第三の実施形態は、空隙充填用鉄鉱石が、結晶水を5質量%以上含有していることを特徴とする。

結晶水を5質量%以上含有している鉄鉱石としては、鉱物組成がゲーサイト(FeOOH)のものがある。前記図3において、豪州産ゲーサイト鉱石を粉砕した空隙充填用鉄鉱石は、豪州産ヘマタイト鉱石を粉砕したものに比較し、造粒物の圧潰強度が大きい。粉砕した後の微粒ゲーサイトは、水中分散性がよく、PFの粒子間によく浸透し、PFの粒子間のバインダーとしての効果を発揮するからである。

【0033】

[発明の第四の実施形態]

発明の第四の実施形態は、前記造粒物を得る工程において、空隙充填用鉄鉱石の一部を消石灰に置き換え、全造粒物(ブラジル産PF+空隙充填用鉄鉱石+消石灰)に対して15質量%以下の範囲で消石灰を添加することを特徴とする。

【0034】

前記Horsfieldの球の充填理論によれば、5次球(粒径比0.12)までの充填により空隙率15体積%まで緻密化し、さらにその間隙を微細な粒子で充填すると空隙率は4体積%まで減じるので、この時の微細な粒子の所要量は11体積%である。消石灰は水に分散すると4μm以下の微細な粒子となるので、本実施形態における消石灰はHorsfieldの球の充填理論における微細な粒子に相当し、空隙充填用鉄鉱石の間隙を更に充填して緻密化を促進する。消石灰の上限値15質量%は、微細な粒子の所要量が11体積%である点を考慮して規定した。

焼結工程では造粒剤として生石灰が用いられるが、粉砕しても平均で40μm粒度と尚粗いことから、本発明では適用できない。

【実施例】

【0035】

次に、本発明の実施例について説明するが、本発明は、これに限られるものではない。実施例及び比較例の原料を表2、表3,表4に示す。表2において、比較例は、PFを0〜30質量%まで使用した通常操業の場合である。実施例では、MBR・PFを新原料に対して20質量%および56質量%使用した場合である。「空隙充填用鉄鉱石製造工程」において、結晶水8質量%のRobe River鉱石を粉砕し、空隙充填用鉄鉱石を作成した。空隙充填用鉄鉱石の粒度の内訳を表3および表4に示す。

【0036】

実施例1では空隙充填用鉄鉱石として、Robe River鉱石を250μm以下に篩出したもの、及びその一部を10μm以下に粉砕したものを用意し、それら2種類を1:2で混合したもの用いた。この時、空隙充填用鉄鉱石製造工程における23μm以下のRobe River鉱石の比率は、74%((6+3×0.22)/9)となった。ここで、250μm以下に篩出したRobe River鉱石中も23μm以下は存在し、その比率は図2(B)より22%とした。

「空隙充填用鉄鉱石製造工程」で作成した空隙充填用鉄鉱石を用いて、MBR・PFを「PFの造粒工程」において造粒した。PF製造工程のPF比率は、70%(20.3/29)で、空隙充填用鉄鉱石の比率は、30%であった。

【0037】

実施例2では空隙充填用鉄鉱石として、250μm以下に篩出したもの及びその一部を10μm以下に粉砕したRobe River鉱石、並びに消石灰を用いた。

空隙充填用鉄鉱石製造工程における23μm以下のRobe River鉱石及び消石灰の比率は48.1%(15.9×0.22+4+4)/(19.9+4))であり、消石灰の比率は16.7%(4/(19.9+4))であった。

PF製造工程のPF比率は、70%(56.0/79.9)で、空隙充填用鉄鉱石の比率は、30%であった。

【0038】

「PF造粒工程」と「その他原料の造粒工程」でそれぞれ造粒した造粒物を、「焼結鉱製造工程」において、焼結機に装入し、焼結鉱を焼成した。

【0039】

比較例及び実施例における焼結鉱の生産率変化を図6に示す。

図6においては、本発明により、PFの使用量を20質量%とした実施例1および56質量%とした実施例2の場合の焼結生産率の変化を(■印)に示す。また、本発明によらずに、PFの通常の使用方法で操業した場合の操業での焼結生産率の変化を(□印)に示す。

【0040】

本発明によらずに、PFの通常の使用方法で操業した場合の操業では、焼結生産率が大幅に低下する。これに対し、本発明により、PFの使用割合が40質量%以下であればPFの増加による生産率の大幅低下を食い止めることができた。40質量%を超えると生産率が低下する理由は、40質量%を超えると「PFの造粒工程」で製造された造粒物が原料の半分以上を占めるため、原料層の自重を主に「PFの造粒工程」で製造された造粒物で支持する必要があり、自重で「PFの造粒工程」で製造された造粒物が崩壊するためである。

【0041】

【表2】

【0042】

【表3】

【0043】

【表4】

【産業上の利用可能性】

【0044】

造粒が困難なPFを多量に含む微粉原料を用いた焼結鉱の製造に利用できる。

【符号の説明】

【0045】

1…篩分機、2…粉砕機、3…混合機、4…その他原料造粒機、5…PF造粒機、6…焼結機

【特許請求の範囲】

【請求項1】

ブラジル産PFのメジアン径に対して粒径比が0.23倍以下の比率が45%以上で、0.23倍を超え250μm以下の比率が55質量%未満に粒度調整した空隙充填用鉄鉱石(全量0.10倍以下を除く)を得る工程と、

前記粒度調整した空隙充填用鉄鉱石を20質量%以上30質量%以下と、前記ブラジル産ペレットフィードを70質量%以上80質量%以下とを混合造粒して造粒物を得る工程と、

前記混合造粒して得られた造粒物と、その他の原料を混合した後、焼結機に装入して焼結鉱を製造する工程を実施することを特徴とする微粉原料を用いた焼結鉱の製造方法。

【請求項2】

前記空隙充填用鉄鉱石を得る工程が、鉄鉱石を篩分け、粉砕することにより250μm以下の大きさとし、前記250μm以下の大きさにした鉄鉱石の一部である33質量%以上を、更に10μm以下に粉砕して粒度調整した工程であることを特徴とする請求項1に記載の微粉原料を用いた焼結鉱の製造方法。

【請求項3】

前記空隙充填用鉄鉱石が、結晶水を5質量%以上含有していることを特徴とする請求項1又は請求項2に記載の微粉原料を用いた焼結鉱の製造方法。

【請求項4】

前記造粒物を得る工程において、空隙充填用鉄鉱石の一部を消石灰に置き換え、全造粒物(ブラジル産PF+空隙充填用鉄鉱石+消石灰)に対して15質量%以下の範囲で消石灰を添加することを特徴とする請求項1乃至請求項3のいずれかに記載の微粉原料を用いた焼結鉱の製造方法。

【請求項1】

ブラジル産PFのメジアン径に対して粒径比が0.23倍以下の比率が45%以上で、0.23倍を超え250μm以下の比率が55質量%未満に粒度調整した空隙充填用鉄鉱石(全量0.10倍以下を除く)を得る工程と、

前記粒度調整した空隙充填用鉄鉱石を20質量%以上30質量%以下と、前記ブラジル産ペレットフィードを70質量%以上80質量%以下とを混合造粒して造粒物を得る工程と、

前記混合造粒して得られた造粒物と、その他の原料を混合した後、焼結機に装入して焼結鉱を製造する工程を実施することを特徴とする微粉原料を用いた焼結鉱の製造方法。

【請求項2】

前記空隙充填用鉄鉱石を得る工程が、鉄鉱石を篩分け、粉砕することにより250μm以下の大きさとし、前記250μm以下の大きさにした鉄鉱石の一部である33質量%以上を、更に10μm以下に粉砕して粒度調整した工程であることを特徴とする請求項1に記載の微粉原料を用いた焼結鉱の製造方法。

【請求項3】

前記空隙充填用鉄鉱石が、結晶水を5質量%以上含有していることを特徴とする請求項1又は請求項2に記載の微粉原料を用いた焼結鉱の製造方法。

【請求項4】

前記造粒物を得る工程において、空隙充填用鉄鉱石の一部を消石灰に置き換え、全造粒物(ブラジル産PF+空隙充填用鉄鉱石+消石灰)に対して15質量%以下の範囲で消石灰を添加することを特徴とする請求項1乃至請求項3のいずれかに記載の微粉原料を用いた焼結鉱の製造方法。

【図1】

【図2】

【図3】

【図5】

【図6】

【図4】

【図2】

【図3】

【図5】

【図6】

【図4】

【公開番号】特開2013−32568(P2013−32568A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−169323(P2011−169323)

【出願日】平成23年8月2日(2011.8.2)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月2日(2011.8.2)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]