成膜装置

【課題】 成膜装置の保守点検・成膜源の再調整を短時間で行うことができるメンテナンス性に優れた蒸着装置1を提供する。

【解決手段】蒸着装置1は、内部に成膜機構(蒸発源6、ガス導入管10b、基板ホルダ4、回転支持枠12a)が配置してある真空チャンバ2を有する。真空チャンバ2は、底板22と、底板22上に処理空間を形成するように底板22の角隅部2022上に底枠202を介して立設される複数の側柱206a〜206dと、処理空間の上方開口を閉塞するように複数の側柱206a〜206dの上端に天枠204を介して設けられる天板24と、一端が側柱206a,206c,206dに接続されたヒンジ40,42,44を回動支点に、隣接する柱部材間に形成された側方開口に対して開閉自在な複数の側板26,28,30を有する。底板22及び天板24にのみ成膜機構が配置しており、側板26,28,30には成膜機構を有しない。

【解決手段】蒸着装置1は、内部に成膜機構(蒸発源6、ガス導入管10b、基板ホルダ4、回転支持枠12a)が配置してある真空チャンバ2を有する。真空チャンバ2は、底板22と、底板22上に処理空間を形成するように底板22の角隅部2022上に底枠202を介して立設される複数の側柱206a〜206dと、処理空間の上方開口を閉塞するように複数の側柱206a〜206dの上端に天枠204を介して設けられる天板24と、一端が側柱206a,206c,206dに接続されたヒンジ40,42,44を回動支点に、隣接する柱部材間に形成された側方開口に対して開閉自在な複数の側板26,28,30を有する。底板22及び天板24にのみ成膜機構が配置しており、側板26,28,30には成膜機構を有しない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空蒸着装置などの成膜装置に関するものである。

【背景技術】

【0002】

溶接により製作された柱と板からなる骨格部材と、当該骨格部材により包囲された空間を気密封止するように骨格部材に取り付けられた複数の扉とから成り、当該扉は、骨格部材が形成する隣合う二つの面に扉が設けてある骨格構造を有する真空容器を用いた成膜装置は知られている(特許文献1)。

【0003】

【特許文献1】特公平7−4516

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1記載の真空容器では、天板や底板に回動支点の一部が接続してある。このため、何らかの理由、例えば成膜機構の保守点検や成膜源の再調整などで、天板や底板を取り外す必要が生じた場合に、容器側面に回動可能に配置される扉についても同時に取り外さなければならず、時間や手間がかかり、メンテナンス性に課題を有していた。

【0005】

本発明が解決しようとする課題は、メンテナンス性に優れた成膜装置を提供することである。

【課題を解決するための手段】

【0006】

本発明は、以下の解決手段によって上記課題を解決する。なお、本発明の実施形態を示す図面に対応する符号を付して説明するが、この符号は本発明の理解を容易にするためだけのものであって本発明を限定する趣旨ではない。

【0007】

本発明に係る成膜装置(1)は、真空槽(2)を有する。真空槽(2)の内部に成膜機構(6、10b、4、12a)が配置してある。

【0008】

真空槽(2)は、底部材(22)と、複数の柱部材(206a〜206d)と、天部材(24)と、複数の開閉部材(26,28,30)とを有する。

【0009】

柱部材(206a〜206d)は、底部材(22)上に処理空間を形成するように底部材(22)の角隅部近傍に立設される。天部材(24)は、処理空間の上方開口を閉塞するように複数の柱部材(206a〜206d)の上端近傍に設けられる。開閉部材(26,28,30)は、一端が柱部材(206a〜206d)に接続された回動部材(40,42,44)を回動支点に、隣接する柱部材間に形成された側方開口に対して開閉自在に配置される。

【0010】

そして、底部材(22)及び天部材(24)にのみ成膜機構を配置しており、開閉部材(26,28,30)には成膜機構を有しない。

【0011】

なお、「成膜機構」とは、直接的に成膜に拘わる装置や部材、例えば成膜源、基板ホルダ、膜厚補正機構、膜厚監視装置、プラズマ発生手段、イオンビーム照射手段などを意味し、間接的にしか成膜に拘わらない排気系などの装置や部材は除く趣旨である。

【0012】

本発明の成膜装置は、何れかの開閉部材をクリーンルームの室内側に面するように配置し、他の開閉部材をクリーンルームの室外側に面するように配置することが好ましい。

【0013】

本発明の基板取り出し方法は、クリーンルームの室外側に面する少なくとも何れかの開閉部材を開き、柱部材との間に間隙を形成した状態で所定時間保持し、間隙から装置内ダストを装置外へ吐出させ、その後間隙を閉じた後、クリーンルームの室内側に面する何れかの開閉部材を開け、装置内から処理済の基板を搬出させることを特徴とする。

【発明の効果】

【0014】

本発明によれば、真空槽の側面に取り付けられる開閉部材(扉)の回動支点を、底部材及び天部材にではなく、柱部材に接続して形成する。その結果、それぞれの面が機能的に独立する構成とすることができる。これにより、開閉部材を真空槽から取り外す煩わしさを生じさせることはなく、成膜装置の保守点検や成膜源の再調整などを短時間で確実に行うことができる。すなわちメンテナンス性に優れたものとすることができる。

【0015】

これに加え、開閉部材(扉)の回動支点を柱部材に接続して形成するので、回動支点が固定してある面(底部材及び天部材)の利用制限がなくなるとの利点もある。具体的には、底部材及び天部材に対して、回動支点を固定するためのスペースを考慮する必要がなくなり、成膜機構などの諸設備を設置する際の自由度が拡がることが期待できる。

【0016】

また、真空槽の底部材及び天部材に成膜機構を集約することで、真空槽の側面に取り付けられる開閉部材に対して、成膜機構に関する配置精度や機械精度を考慮する必要がなくなり、設置する際の設置作業が容易になる利点もある。

【0017】

成膜装置としては、特に限定されないが、IC装置プロセスにおけるメタライゼーション用スパッタ装置、真空蒸着装置、ドライエッチング装置、CVD装置などが例示される。特に真空蒸着装置に適用して好ましい。

【発明を実施するための最良の形態】

【0018】

以下、本発明を、図面に示す実施形態に基づき説明する。

【0019】

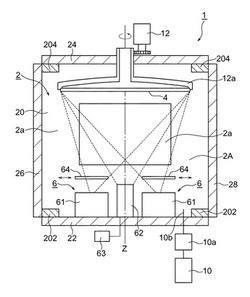

本実施形態では、成膜装置として、図1A及び図1Bに示す蒸着装置1を例示して説明する。

【0020】

《蒸着装置》

図1A及び図1Bに示すように、本実施形態に係る蒸着装置1は、一度の処理で複数の基板(図示省略)に対して蒸着可能なバッチ方式の成膜装置であって、真空チャンバ(真空槽)2を有する。真空チャンバ2の上部内面には、基板(図示省略)を保持するための基体ホルダ(基体保持手段)4が配置してある。真空チャンバ2の下部内面には、蒸着源6が配置してある。

【0021】

本実施形態の真空チャンバ2は、概ね中空の四角柱(6面体)の形状をした、例えばステンレススチールなどで構成される真空容器であるが、その詳細は後述する。真空チャンバ2はアースされている。真空チャンバ2の内部空間は、蒸着による成膜を行う空間である膜形成室(処理空間)2Aとなっている。

【0022】

真空チャンバ2の背面には排気系7の排気口2aが設けられ、該排気口2aを介して真空ポンプ(図示省略)が接続されている。真空ポンプを作動させることで、膜形成室2Aを真空状態にすることができる。また、真空チャンバ2には、膜形成室2Aにガスを導入するためのガス導入管10bが接続されている。

【0023】

ガス導入管10bには、ガスボンベ10が接続され、ガスボンベ10に収容されたガスを、ガスボンベ10から膜形成室2Aに供給できるようになっている。ガスボンベ10に収容するガスは特に限定されないが、形成する薄膜の構成元素等に応じて適宜都合のよいものを選ぶ。例えば、酸素ガス,窒素ガス,弗素ガス,オゾンガス等の反応性ガスやアルゴンガスがガスボンベ10に収容される。

【0024】

ガスボンベを複数設置して、複数種類のガス(例えば酸素ガスとアルゴンガス)をガスボンベ10から膜形成室2Aに供給できるようにすることもできる。ガスボンベ10からのガスの流量はマスフローコントローラ10aで調整される。

【0025】

基体ホルダ4は、薄膜を形成させる基板を保持するためのものであり、本実施形態の基体ホルダ4は、ほぼ円板の形状を有している。基体ホルダ4は、膜形成室2A内の上方位置に設けられている。基体ホルダ4には複数の開口が設けられている。そして、該開口から真空チャンバ2の底面を臨むように、基板が基体ホルダ4に載置され、真空チャンバ2の底面に配置された蒸着源6と、基板とが対向するようになっている。なお、基板は、ボルトや固定フランジ、板バネ等の固定具を用いて基体ホルダ4に固定される。基体ホルダ4に保持される基板は、板状のものに限らず、円柱状や円管状等であってもよい。

【0026】

また、基体ホルダ4は、回転支持枠12aによって、真空チャンバ2内で回転可能に支持される。回転支持枠12aにはモータ12が接続されている。モータ12の回転駆動力は、回転支持枠12aを介して基体ホルダ4に伝達され、基体ホルダ4が回転する。基体ホルダ4がモータ12で回転させられることで、基体ホルダ4に保持された基板が、蒸着源6に対向した状態で回転軸線Zを中心に公転する。

【0027】

蒸着源6は、真空チャンバ2の底面に設けられている。本実施形態の蒸着源6は、電子ビーム蒸着源であり、薄膜の原料を保持する坩堝61と、坩堝61に充填された原料に照射する電子ビームを発生させるための電子銃62とを備えている。坩堝61には、水冷可能に配管が施されている。坩堝61に充填された蒸着原料に電子ビームを照射することにより、蒸着原料を蒸発させるように構成されている。

【0028】

電子銃62には電子銃電源63が接続されている。電子銃電源63によって電子銃62に電力を供給することで、電子銃62から電子ビームを発生させて、この電子ビームによって、坩堝61内の蒸着原料が加熱される。なお、坩堝61の上方には、シャッタ64が移動可能に配置してあり、坩堝61内の蒸着原料が十分に加熱され、蒸着処理の準備が整った後に開放されるようになっている。シャッタ64が開放されると、加熱された蒸着原料の蒸発物である原料蒸発物は、膜形成室2Aに拡散し、その一部が基体ホルダ4に保持された基板に付着して薄膜を形成する。

【0029】

なお、蒸着源6として、抵抗過熱蒸発源や、高周波加熱蒸発源を用いたり、レーザービームを用いた蒸着源を用いたりすることもできる。抵抗過熱蒸発源は、蒸着原料が充填されたヒータやボードに通電することで発生する電熱を利用して蒸着原料の蒸発を行う蒸着源である。高周波加熱蒸発源は、アルミナ等の坩堝に充填した蒸着原料を高周波コイルによる高周波誘導で加熱して蒸着原料の蒸発を行う蒸着源である。

【0030】

本実施形態では、真空チャンバ2内に高周波プラズマ発生手段を設置し、プラズマ(電子,イオン,ラジカル等)によって成膜の補助を効率的に行うこともできる。プラズマ発生手段は、高周波を用いてプラズマを発生させるものに限らず、直流方式によってプラズマを発生させるものを用いることもできる。例えば、プラズマ発生手段として、アーク放電を行うための電極を真空チャンバ2内に設けて、この電極に直流電源から電圧を印加して、真空チャンバ2内にプラズマを発生させることもできる。

【0031】

本実施形態では、真空チャンバ2内にイオンビーム照射手段を設け、イオンビーム照射手段からイオンビームを基体へ向けて照射しながら成膜を行うこともできる。イオンビーム照射手段としては、直流型,高周波型,マイクロ波型といった各種のイオン源を用いることができる。このようにイオンビーム照射手段を用いて成膜を行うことで、高周波プラズマ発生手段を用いた成膜に比べて、高いエネルギーをもつイオンの補助を行いながら蒸着を行うことができる。

【0032】

本実施形態では、真空チャンバ2の上面内部に膜厚補正板を配置してもよい。膜厚補正板は、板状の部材である。この膜厚補正板は、蒸着源6から発生する原料蒸発物が、基体ホルダ4に配置される基板に均一に、又は所望の分布で到達するようにするためのものであり、基体ホルダ4と蒸着源6との間に位置するように設置されている。膜厚補正板の形状は、基板の配置や、蒸着源6と基体ホルダ4との相対的な位置や、形成させようとする薄膜の膜厚分布等に応じて種々の形状が採用される。

【0033】

《蒸着方法》

次に、上述した構成の蒸着装置1を用いた成膜方法の一例を説明する。

【0034】

まず、坩堝61に蒸着原料を充填するとともに、複数の基板を基体ホルダ4に保持させて、真空チャンバ2内に配置する。この状態で、真空チャンバ2内を例えば約1×10−3Pa以下にまで減圧する。

【0035】

次に、基体ホルダ4を、モータ12によって所定の回転速度で回転させ、基板を公転させる。基体ホルダ4の回転速度は、基体ホルダ4に保持された各基板に万遍なく薄膜を形成するように設定される。例えば50rpm以上の回転速度で基体ホルダ4を回転させる。

【0036】

膜形成室2Aが所定圧力で安定したらマスフローコントローラ10aを制御して、ガスボンベ10から所定流量で必要なガスを膜形成室2Aに導入する。例えば約50cm3 /minで酸素ガスを膜形成室2Aに導入する。なお、必要なければ、ガスボンベ10からのガス導入を行わなくてもよいし、他のガスを導入するようにすることもできる。

【0037】

次に、電子銃電源63によって電子銃62に対する電力供給を開始して蒸着を行う。本実施形態では、蒸着原料の蒸発物である原料蒸発物は、膜形成室2Aに拡散して基板に付着し、所定厚みの膜形成が行われる。

【0038】

《真空チャンバ》

次に、本実施形態の真空チャンバ2の詳細構造の一例を説明する。

【0039】

真空チャンバ2はチャンバ本体20を有する。図2に示すように、本実施形態のチャンバ本体20は、底枠(底枠部材)202と、天枠(天枠部材)204と、4本の側柱(柱部材)206a〜206dとを有し、上下、左右及び前後の各部分に6つの開口部20a〜20fが形成されている場合を例示する。

【0040】

底枠202及び天枠204は、本実施形態ではいずれも方形状に形成してあり、左右辺及び前後辺が連結する4つの角隅部2022,2042を有する。底枠202の各角隅部2022には、それぞれ側柱206a〜206dが立設してある。各側柱206a〜206dの上端は天枠204の各角隅部2042に接している。角隅部2022,2042と、側柱206a〜206dとは溶接により強固に固定されるとともに、これらが接する面において真空気密が保持される。底枠202、天枠204及び側柱206a〜206dは、例えばステンレス鋼などの金属で構成される。底枠202及び天枠204は、一枚の板状で形成しても良いし、あるいは4本の柱または板を結合させて形成しても良い。

【0041】

図3に示すように、底枠202の下端には、矩形の底板(底部材)22が、ボルト(図示省略)などにより固定され、底枠202の下方開口部20aを閉じることができるようになっている。この底板22には、図1Aに示すように、蒸発源6が設置され、マスフローコントローラ10aを介したガスボンベ10からのガス導入管10bが挿入される。

【0042】

図3に戻り、天枠204の上端には、矩形の天板(天部材)24が、ボルト(図示省略)などにより固定され、天枠24の上方開口部20bを閉じることができるようになっている。この天板24には、図1Aに示すように、モータ12により回転支持枠12aを介して回転可能な基板ホルダ4が設置される。このような底板22及び天板24は、例えばステンレス鋼などの金属で構成される。なお、底板22と底枠202間、及び天枠204と天板24間のシールに関しては図示省略するが、ゴム製のOリングなどを用いて行う。

【0043】

図3に戻り、本実施形態では、4つの側柱206a〜206dの左右開口部20c,20dを閉じるように相互に対向する第1側板(開閉部材)26及び第2側板(開閉部材)28が配置してある。また、4つの側柱206a〜206dの前後開口部20e,20fを閉じるように相互に対向する第3側板(開閉部材)30及び第4側板32が配置してある。第4側板32には、排気口2a(図1A参照)が形成してある。このように底板22、天板24及び側板26,28,30,32で囲まれたチャンバ本体20内の空間が、図1Aの膜形成室2Aを構成する。

【0044】

図4及び図5に示すように、側板26,28,30は、それぞれ側柱206d,206c,206aに対して、連結具としての一対のヒンジ(回動部材)40,42,44により回動自在に連結してある。側板32は、本実施形態では、側柱206c,206dに対してボルト(図示省略)などで固定される。側板26,28,30,32には、それぞれの四辺を一周するゴム製のOリング(図1B参照)が設けられており、側板26,28,30,32をチャンバ本体20に対して閉じたときチャンバ本体20内を気密に維持することができるようになっている。側板26,28,30は、それぞれ独立して開閉可能な扉を構成する。

【0045】

ヒンジ40は、第1側板26及び側柱206dに対してボルト(図示省略)などにより固定される。ヒンジ42は、第2側板28及び側柱206cに対してボルト(図示省略)などにより固定される。ヒンジ44は、第3側板30及び側柱206aに対してボルト(図示省略)などにより固定される。ヒンジ40,42,44は、例えば金属などで構成される。

【0046】

代表的にヒンジ40部分を例にとり、その構造の一例を説明する。なお、本実施形態では、他のヒンジ42,44については、ヒンジ40と同様の構造で形成してあるのでその説明を割愛する。

【0047】

図6に示すように、ヒンジ40は、一対の軸支部402a,404aと、回動軸406aとで構成される。軸支部402a,404aは、いずれも、軸方向に延びる貫通孔を内部に持つ略円筒形状に形成してあり、回動軸406aが貫通孔に挿入されることで軸方向に並列するように配置してある。軸支部402aは、第1側板26の一端近傍にボルトなどを用いて連結されるとともに、軸支部404aは、側柱206dの第4側板32(図4参照)側(隣り合う他の測板側)にボルトなどで固定される。これにより、第1側板26は、側柱206dに対して一対の軸支部402a,404aを貫通する回動軸406aを支点に回動可能に支持される。そして、第1側板26は、側柱206dに対してヒンジ40を回動支点とし、チャンバ本体20の外側に向けて0度から90度を超える角度で回動自在となっている。

【0048】

図4及び図5に戻り、本実施形態では、第2側板28及び第3側板30についても同様であり、第2側板28は、側柱206cに対してヒンジ42を回動支点とし、第3側板30は側柱206aに対してヒンジ44を回動支点として、それぞれチャンバ本体20の外側に向けて0度から90度を超える角度で回動自在となっている。特に本実施形態では、第3側板30と、これに隣り合う第2側板28とが、いわゆる観音開きとなるように、ヒンジ44,42を配置してある。

【0049】

次に、本実施形態の蒸着装置1(図1A及び図1B参照)の設置例を説明する。

【0050】

図7に示すように、3枚の開閉可能な測板26,28,30の内、側板30のみがクリーンルーム(クリーン度が高い)側に面することとなるよう装置1を配置する。

【0051】

この状態で成膜後、装置1内部から基板を取り出すには、まず、リークバルブ(図示省略)を開放し、チャンバ2内部を大気環境に戻す。次に、機械室(クリーン度が高くない)側に面する側板26,28の少なくとも何れかを少しだけ開き、この状態で所定時間(例えば1〜5分程度)維持し、装置内のダストを機械室内部に吐き出させる。その後、クリーンルーム側に面する測板30も少しだけ開き、クリーンルーム→機械室の大気の流れを作り出す。側板30を開けてもクリーンルーム内にダストが混入しないのは、クリーンルームは与圧に設定されているからである。次に、開放した測板26,28を閉じた後、測板30を大きく開き、装置内部から基板を取り出す。

【0052】

装置1内部の保守点検を行うには、クリーンルーム側に面する測板30を閉じた状態で、機械室側の側板26,28をヒンジ40,42を回動支点として回動させて開き、必要なメンテナンスを行う。

【0053】

従来の蒸着装置では、真空チャンバの上下壁部分の他に、側壁部分にも、成膜に関する機構を配置していた。このため、こうした機構を配置する側壁についても、上下壁と同様に、それら機構の位置精度や機械精度を調整する必要があり、メンテナンスの容易性と成膜機構の機械精度の双方を満足することはできなかった。

【0054】

本実施形態では、チャンバ本体(骨格部材)20の底枠202の下端に設けられた底板22と、天枠204の上端に設けられた天板24とに、成膜機構(本実施形態では、図1Aに示す蒸発源6、ガス導入管10b、基板ホルダ4、回転支持枠12aなど)を集約させ、側板26,28,30には壁のみの役割しか持たせていない。従って、側板26,28,30については、成膜機構に関する配置精度、機械精度を考慮する必要がなく、設置が容易である。

【0055】

また、側板26,28,30はその全面が開閉自在に構成してあり、しかも90度を超える開放も可能としてある。また、ヒンジ44,42を側板28,30がいわゆる観音開きとなるように配置してある。さらに、回動支点となるヒンジを真空チャンバを構成する柱部分に設けてある。このため、各側板26,28,30をそれぞれ独立させて開閉することができるとともに、側板28,30については観音開きに開閉可能であり、開口部を広くとることができ、従来構造と比較して、メンテナンス性が飛躍的に向上することが期待できる。

【0056】

なお、本実施形態では、側板32には排気系7を設けているが、これには成膜機構に要求されるほどの位置精度などが要求されるものではなく、また排気系7については、これを底板22部分あるいは天板24部分に配置することは可能である。

【0057】

《その他の実施形態》

以上説明した実施形態は、本発明の理解を容易にするために記載されたものであって、本発明を限定するために記載されたものではない。したがって、上記の実施形態に開示された各要素は、本発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。なお、以下の説明において、上記実施形態と同一部材は同一の符号を用いて示しており、その説明は上記と同様であるので省略する。

【0058】

本実施形態では、真空チャンバ2の形状を中空の6面体(例えば四角柱)としているが、これに限定する趣旨ではなく、5面体(例えば三角柱)、7面体以上(例えば五角柱以上の多角柱)とすることもできる。この場合、真空チャンバ2を構成するチャンバ本体は、上下板を除く測板部分に、上述した実施形態の扉構造を採用することができる。

【0059】

本実施形態では、図4及び図5に示すように、ヒンジ40(軸支部404a)の側柱206dに対する取り付け位置を、第4側板32(図4参照)側(隣り合う他の測板側)としたが、図8に示すように、第1側板26(図4参照)側(同一の測板側)としてもよい。他のヒンジ42,44についても同様である。

【0060】

本実施形態では、図2に示すように、チャンバ本体20を底枠202及び天枠204を用いて形成したが、これに限定する趣旨ではなく、例えば図9に示すように、底枠202及び天枠204を省略し、側柱206a〜206dの両端面に直接、底板22及び天板24をボルト(図示省略)などで固定するようにしてもよい。また図10に示すように、側柱206a〜206dの両端面にではなく、一側面上下端にはめ込む形状の底板22a及び天板24aを用いても良い。

【0061】

本実施形態では、底枠202及び天枠204と、側柱206a〜206dとの固定は、必ずしも溶接による必要はなく、ボルトなどの締結部材を用いることも可能である。底枠202及び天枠204を省略する場合における、底板22及び天板24と側柱206a〜206dとを固定する場合も同様である。溶接によらずボルトなどを用いて固定した場合、装置設置後でも、底枠202及び天枠204、あるいは底板22及び天板24を取り外すことが容易である。その結果、装置設置後に装置内部の機能変更を望む場合でも適切に対応することが可能である。

【0062】

本実施形態では、バッチ方式の蒸着装置を例示して説明しているが、これに限定する趣旨ではなく、複数の基板を連続的に処理可能な連続方式の蒸着装置、その他の成膜装置に適用することも可能である。

【図面の簡単な説明】

【0063】

【図1A】図1Aは本実施形態に係る蒸着装置の概略構成を示す断面図である。

【図1B】図1Bは本実施形態に係る蒸着装置の概略構成を示す斜視図である。

【図2】図2は図1A及び図1Bの蒸着装置の真空チャンバを構成するチャンバ本体の分解斜視図である。

【図3】図3は図2のチャンバ本体に対する底板、天板、側板の配置を示す分解斜視図である。

【図4】図4は図2のチャンバ本体に対する測板の配置を示す断面図である。

【図5】図5は図4の側板の開閉状態を説明するための断面図である。

【図6】図6はヒンジの構成例を説明するための図である。

【図7】図7は図2のチャンバ本体を設置例を説明するための図である。

【図8】図8はヒンジ取り付け位置の他の例を示す断面図である。

【図9】図9はチャンバ本体の他の態様を示す斜視図である。

【図10】図10はチャンバ本体の他の態様を示す斜視図である。

【符号の説明】

【0064】

1…蒸着装置(成膜装置)

2…真空チャンバ(真空槽)

2A…膜形成室

2a…排気口

20…チャンバ本体

20a〜20f…開口部

202…底枠(底枠部材)

204…天枠(天枠部材)

206a〜206d…側柱(柱部材)

22,22a…底板(底部材)

24,24a…天板(天部材)

26,28,30,32…側板(開閉部材)

40,42,44…ヒンジ(回動部材)

4…基板ホルダ(基板保持手段)

6…蒸着源

61…坩堝

62…電子銃

63…電子銃電源

64…シャッタ

7…排気系

10…ガスボンベ

10a…マスフローコントローラ

10b…ガス導入管

12…モータ

12a…回転支持枠

【技術分野】

【0001】

本発明は、真空蒸着装置などの成膜装置に関するものである。

【背景技術】

【0002】

溶接により製作された柱と板からなる骨格部材と、当該骨格部材により包囲された空間を気密封止するように骨格部材に取り付けられた複数の扉とから成り、当該扉は、骨格部材が形成する隣合う二つの面に扉が設けてある骨格構造を有する真空容器を用いた成膜装置は知られている(特許文献1)。

【0003】

【特許文献1】特公平7−4516

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1記載の真空容器では、天板や底板に回動支点の一部が接続してある。このため、何らかの理由、例えば成膜機構の保守点検や成膜源の再調整などで、天板や底板を取り外す必要が生じた場合に、容器側面に回動可能に配置される扉についても同時に取り外さなければならず、時間や手間がかかり、メンテナンス性に課題を有していた。

【0005】

本発明が解決しようとする課題は、メンテナンス性に優れた成膜装置を提供することである。

【課題を解決するための手段】

【0006】

本発明は、以下の解決手段によって上記課題を解決する。なお、本発明の実施形態を示す図面に対応する符号を付して説明するが、この符号は本発明の理解を容易にするためだけのものであって本発明を限定する趣旨ではない。

【0007】

本発明に係る成膜装置(1)は、真空槽(2)を有する。真空槽(2)の内部に成膜機構(6、10b、4、12a)が配置してある。

【0008】

真空槽(2)は、底部材(22)と、複数の柱部材(206a〜206d)と、天部材(24)と、複数の開閉部材(26,28,30)とを有する。

【0009】

柱部材(206a〜206d)は、底部材(22)上に処理空間を形成するように底部材(22)の角隅部近傍に立設される。天部材(24)は、処理空間の上方開口を閉塞するように複数の柱部材(206a〜206d)の上端近傍に設けられる。開閉部材(26,28,30)は、一端が柱部材(206a〜206d)に接続された回動部材(40,42,44)を回動支点に、隣接する柱部材間に形成された側方開口に対して開閉自在に配置される。

【0010】

そして、底部材(22)及び天部材(24)にのみ成膜機構を配置しており、開閉部材(26,28,30)には成膜機構を有しない。

【0011】

なお、「成膜機構」とは、直接的に成膜に拘わる装置や部材、例えば成膜源、基板ホルダ、膜厚補正機構、膜厚監視装置、プラズマ発生手段、イオンビーム照射手段などを意味し、間接的にしか成膜に拘わらない排気系などの装置や部材は除く趣旨である。

【0012】

本発明の成膜装置は、何れかの開閉部材をクリーンルームの室内側に面するように配置し、他の開閉部材をクリーンルームの室外側に面するように配置することが好ましい。

【0013】

本発明の基板取り出し方法は、クリーンルームの室外側に面する少なくとも何れかの開閉部材を開き、柱部材との間に間隙を形成した状態で所定時間保持し、間隙から装置内ダストを装置外へ吐出させ、その後間隙を閉じた後、クリーンルームの室内側に面する何れかの開閉部材を開け、装置内から処理済の基板を搬出させることを特徴とする。

【発明の効果】

【0014】

本発明によれば、真空槽の側面に取り付けられる開閉部材(扉)の回動支点を、底部材及び天部材にではなく、柱部材に接続して形成する。その結果、それぞれの面が機能的に独立する構成とすることができる。これにより、開閉部材を真空槽から取り外す煩わしさを生じさせることはなく、成膜装置の保守点検や成膜源の再調整などを短時間で確実に行うことができる。すなわちメンテナンス性に優れたものとすることができる。

【0015】

これに加え、開閉部材(扉)の回動支点を柱部材に接続して形成するので、回動支点が固定してある面(底部材及び天部材)の利用制限がなくなるとの利点もある。具体的には、底部材及び天部材に対して、回動支点を固定するためのスペースを考慮する必要がなくなり、成膜機構などの諸設備を設置する際の自由度が拡がることが期待できる。

【0016】

また、真空槽の底部材及び天部材に成膜機構を集約することで、真空槽の側面に取り付けられる開閉部材に対して、成膜機構に関する配置精度や機械精度を考慮する必要がなくなり、設置する際の設置作業が容易になる利点もある。

【0017】

成膜装置としては、特に限定されないが、IC装置プロセスにおけるメタライゼーション用スパッタ装置、真空蒸着装置、ドライエッチング装置、CVD装置などが例示される。特に真空蒸着装置に適用して好ましい。

【発明を実施するための最良の形態】

【0018】

以下、本発明を、図面に示す実施形態に基づき説明する。

【0019】

本実施形態では、成膜装置として、図1A及び図1Bに示す蒸着装置1を例示して説明する。

【0020】

《蒸着装置》

図1A及び図1Bに示すように、本実施形態に係る蒸着装置1は、一度の処理で複数の基板(図示省略)に対して蒸着可能なバッチ方式の成膜装置であって、真空チャンバ(真空槽)2を有する。真空チャンバ2の上部内面には、基板(図示省略)を保持するための基体ホルダ(基体保持手段)4が配置してある。真空チャンバ2の下部内面には、蒸着源6が配置してある。

【0021】

本実施形態の真空チャンバ2は、概ね中空の四角柱(6面体)の形状をした、例えばステンレススチールなどで構成される真空容器であるが、その詳細は後述する。真空チャンバ2はアースされている。真空チャンバ2の内部空間は、蒸着による成膜を行う空間である膜形成室(処理空間)2Aとなっている。

【0022】

真空チャンバ2の背面には排気系7の排気口2aが設けられ、該排気口2aを介して真空ポンプ(図示省略)が接続されている。真空ポンプを作動させることで、膜形成室2Aを真空状態にすることができる。また、真空チャンバ2には、膜形成室2Aにガスを導入するためのガス導入管10bが接続されている。

【0023】

ガス導入管10bには、ガスボンベ10が接続され、ガスボンベ10に収容されたガスを、ガスボンベ10から膜形成室2Aに供給できるようになっている。ガスボンベ10に収容するガスは特に限定されないが、形成する薄膜の構成元素等に応じて適宜都合のよいものを選ぶ。例えば、酸素ガス,窒素ガス,弗素ガス,オゾンガス等の反応性ガスやアルゴンガスがガスボンベ10に収容される。

【0024】

ガスボンベを複数設置して、複数種類のガス(例えば酸素ガスとアルゴンガス)をガスボンベ10から膜形成室2Aに供給できるようにすることもできる。ガスボンベ10からのガスの流量はマスフローコントローラ10aで調整される。

【0025】

基体ホルダ4は、薄膜を形成させる基板を保持するためのものであり、本実施形態の基体ホルダ4は、ほぼ円板の形状を有している。基体ホルダ4は、膜形成室2A内の上方位置に設けられている。基体ホルダ4には複数の開口が設けられている。そして、該開口から真空チャンバ2の底面を臨むように、基板が基体ホルダ4に載置され、真空チャンバ2の底面に配置された蒸着源6と、基板とが対向するようになっている。なお、基板は、ボルトや固定フランジ、板バネ等の固定具を用いて基体ホルダ4に固定される。基体ホルダ4に保持される基板は、板状のものに限らず、円柱状や円管状等であってもよい。

【0026】

また、基体ホルダ4は、回転支持枠12aによって、真空チャンバ2内で回転可能に支持される。回転支持枠12aにはモータ12が接続されている。モータ12の回転駆動力は、回転支持枠12aを介して基体ホルダ4に伝達され、基体ホルダ4が回転する。基体ホルダ4がモータ12で回転させられることで、基体ホルダ4に保持された基板が、蒸着源6に対向した状態で回転軸線Zを中心に公転する。

【0027】

蒸着源6は、真空チャンバ2の底面に設けられている。本実施形態の蒸着源6は、電子ビーム蒸着源であり、薄膜の原料を保持する坩堝61と、坩堝61に充填された原料に照射する電子ビームを発生させるための電子銃62とを備えている。坩堝61には、水冷可能に配管が施されている。坩堝61に充填された蒸着原料に電子ビームを照射することにより、蒸着原料を蒸発させるように構成されている。

【0028】

電子銃62には電子銃電源63が接続されている。電子銃電源63によって電子銃62に電力を供給することで、電子銃62から電子ビームを発生させて、この電子ビームによって、坩堝61内の蒸着原料が加熱される。なお、坩堝61の上方には、シャッタ64が移動可能に配置してあり、坩堝61内の蒸着原料が十分に加熱され、蒸着処理の準備が整った後に開放されるようになっている。シャッタ64が開放されると、加熱された蒸着原料の蒸発物である原料蒸発物は、膜形成室2Aに拡散し、その一部が基体ホルダ4に保持された基板に付着して薄膜を形成する。

【0029】

なお、蒸着源6として、抵抗過熱蒸発源や、高周波加熱蒸発源を用いたり、レーザービームを用いた蒸着源を用いたりすることもできる。抵抗過熱蒸発源は、蒸着原料が充填されたヒータやボードに通電することで発生する電熱を利用して蒸着原料の蒸発を行う蒸着源である。高周波加熱蒸発源は、アルミナ等の坩堝に充填した蒸着原料を高周波コイルによる高周波誘導で加熱して蒸着原料の蒸発を行う蒸着源である。

【0030】

本実施形態では、真空チャンバ2内に高周波プラズマ発生手段を設置し、プラズマ(電子,イオン,ラジカル等)によって成膜の補助を効率的に行うこともできる。プラズマ発生手段は、高周波を用いてプラズマを発生させるものに限らず、直流方式によってプラズマを発生させるものを用いることもできる。例えば、プラズマ発生手段として、アーク放電を行うための電極を真空チャンバ2内に設けて、この電極に直流電源から電圧を印加して、真空チャンバ2内にプラズマを発生させることもできる。

【0031】

本実施形態では、真空チャンバ2内にイオンビーム照射手段を設け、イオンビーム照射手段からイオンビームを基体へ向けて照射しながら成膜を行うこともできる。イオンビーム照射手段としては、直流型,高周波型,マイクロ波型といった各種のイオン源を用いることができる。このようにイオンビーム照射手段を用いて成膜を行うことで、高周波プラズマ発生手段を用いた成膜に比べて、高いエネルギーをもつイオンの補助を行いながら蒸着を行うことができる。

【0032】

本実施形態では、真空チャンバ2の上面内部に膜厚補正板を配置してもよい。膜厚補正板は、板状の部材である。この膜厚補正板は、蒸着源6から発生する原料蒸発物が、基体ホルダ4に配置される基板に均一に、又は所望の分布で到達するようにするためのものであり、基体ホルダ4と蒸着源6との間に位置するように設置されている。膜厚補正板の形状は、基板の配置や、蒸着源6と基体ホルダ4との相対的な位置や、形成させようとする薄膜の膜厚分布等に応じて種々の形状が採用される。

【0033】

《蒸着方法》

次に、上述した構成の蒸着装置1を用いた成膜方法の一例を説明する。

【0034】

まず、坩堝61に蒸着原料を充填するとともに、複数の基板を基体ホルダ4に保持させて、真空チャンバ2内に配置する。この状態で、真空チャンバ2内を例えば約1×10−3Pa以下にまで減圧する。

【0035】

次に、基体ホルダ4を、モータ12によって所定の回転速度で回転させ、基板を公転させる。基体ホルダ4の回転速度は、基体ホルダ4に保持された各基板に万遍なく薄膜を形成するように設定される。例えば50rpm以上の回転速度で基体ホルダ4を回転させる。

【0036】

膜形成室2Aが所定圧力で安定したらマスフローコントローラ10aを制御して、ガスボンベ10から所定流量で必要なガスを膜形成室2Aに導入する。例えば約50cm3 /minで酸素ガスを膜形成室2Aに導入する。なお、必要なければ、ガスボンベ10からのガス導入を行わなくてもよいし、他のガスを導入するようにすることもできる。

【0037】

次に、電子銃電源63によって電子銃62に対する電力供給を開始して蒸着を行う。本実施形態では、蒸着原料の蒸発物である原料蒸発物は、膜形成室2Aに拡散して基板に付着し、所定厚みの膜形成が行われる。

【0038】

《真空チャンバ》

次に、本実施形態の真空チャンバ2の詳細構造の一例を説明する。

【0039】

真空チャンバ2はチャンバ本体20を有する。図2に示すように、本実施形態のチャンバ本体20は、底枠(底枠部材)202と、天枠(天枠部材)204と、4本の側柱(柱部材)206a〜206dとを有し、上下、左右及び前後の各部分に6つの開口部20a〜20fが形成されている場合を例示する。

【0040】

底枠202及び天枠204は、本実施形態ではいずれも方形状に形成してあり、左右辺及び前後辺が連結する4つの角隅部2022,2042を有する。底枠202の各角隅部2022には、それぞれ側柱206a〜206dが立設してある。各側柱206a〜206dの上端は天枠204の各角隅部2042に接している。角隅部2022,2042と、側柱206a〜206dとは溶接により強固に固定されるとともに、これらが接する面において真空気密が保持される。底枠202、天枠204及び側柱206a〜206dは、例えばステンレス鋼などの金属で構成される。底枠202及び天枠204は、一枚の板状で形成しても良いし、あるいは4本の柱または板を結合させて形成しても良い。

【0041】

図3に示すように、底枠202の下端には、矩形の底板(底部材)22が、ボルト(図示省略)などにより固定され、底枠202の下方開口部20aを閉じることができるようになっている。この底板22には、図1Aに示すように、蒸発源6が設置され、マスフローコントローラ10aを介したガスボンベ10からのガス導入管10bが挿入される。

【0042】

図3に戻り、天枠204の上端には、矩形の天板(天部材)24が、ボルト(図示省略)などにより固定され、天枠24の上方開口部20bを閉じることができるようになっている。この天板24には、図1Aに示すように、モータ12により回転支持枠12aを介して回転可能な基板ホルダ4が設置される。このような底板22及び天板24は、例えばステンレス鋼などの金属で構成される。なお、底板22と底枠202間、及び天枠204と天板24間のシールに関しては図示省略するが、ゴム製のOリングなどを用いて行う。

【0043】

図3に戻り、本実施形態では、4つの側柱206a〜206dの左右開口部20c,20dを閉じるように相互に対向する第1側板(開閉部材)26及び第2側板(開閉部材)28が配置してある。また、4つの側柱206a〜206dの前後開口部20e,20fを閉じるように相互に対向する第3側板(開閉部材)30及び第4側板32が配置してある。第4側板32には、排気口2a(図1A参照)が形成してある。このように底板22、天板24及び側板26,28,30,32で囲まれたチャンバ本体20内の空間が、図1Aの膜形成室2Aを構成する。

【0044】

図4及び図5に示すように、側板26,28,30は、それぞれ側柱206d,206c,206aに対して、連結具としての一対のヒンジ(回動部材)40,42,44により回動自在に連結してある。側板32は、本実施形態では、側柱206c,206dに対してボルト(図示省略)などで固定される。側板26,28,30,32には、それぞれの四辺を一周するゴム製のOリング(図1B参照)が設けられており、側板26,28,30,32をチャンバ本体20に対して閉じたときチャンバ本体20内を気密に維持することができるようになっている。側板26,28,30は、それぞれ独立して開閉可能な扉を構成する。

【0045】

ヒンジ40は、第1側板26及び側柱206dに対してボルト(図示省略)などにより固定される。ヒンジ42は、第2側板28及び側柱206cに対してボルト(図示省略)などにより固定される。ヒンジ44は、第3側板30及び側柱206aに対してボルト(図示省略)などにより固定される。ヒンジ40,42,44は、例えば金属などで構成される。

【0046】

代表的にヒンジ40部分を例にとり、その構造の一例を説明する。なお、本実施形態では、他のヒンジ42,44については、ヒンジ40と同様の構造で形成してあるのでその説明を割愛する。

【0047】

図6に示すように、ヒンジ40は、一対の軸支部402a,404aと、回動軸406aとで構成される。軸支部402a,404aは、いずれも、軸方向に延びる貫通孔を内部に持つ略円筒形状に形成してあり、回動軸406aが貫通孔に挿入されることで軸方向に並列するように配置してある。軸支部402aは、第1側板26の一端近傍にボルトなどを用いて連結されるとともに、軸支部404aは、側柱206dの第4側板32(図4参照)側(隣り合う他の測板側)にボルトなどで固定される。これにより、第1側板26は、側柱206dに対して一対の軸支部402a,404aを貫通する回動軸406aを支点に回動可能に支持される。そして、第1側板26は、側柱206dに対してヒンジ40を回動支点とし、チャンバ本体20の外側に向けて0度から90度を超える角度で回動自在となっている。

【0048】

図4及び図5に戻り、本実施形態では、第2側板28及び第3側板30についても同様であり、第2側板28は、側柱206cに対してヒンジ42を回動支点とし、第3側板30は側柱206aに対してヒンジ44を回動支点として、それぞれチャンバ本体20の外側に向けて0度から90度を超える角度で回動自在となっている。特に本実施形態では、第3側板30と、これに隣り合う第2側板28とが、いわゆる観音開きとなるように、ヒンジ44,42を配置してある。

【0049】

次に、本実施形態の蒸着装置1(図1A及び図1B参照)の設置例を説明する。

【0050】

図7に示すように、3枚の開閉可能な測板26,28,30の内、側板30のみがクリーンルーム(クリーン度が高い)側に面することとなるよう装置1を配置する。

【0051】

この状態で成膜後、装置1内部から基板を取り出すには、まず、リークバルブ(図示省略)を開放し、チャンバ2内部を大気環境に戻す。次に、機械室(クリーン度が高くない)側に面する側板26,28の少なくとも何れかを少しだけ開き、この状態で所定時間(例えば1〜5分程度)維持し、装置内のダストを機械室内部に吐き出させる。その後、クリーンルーム側に面する測板30も少しだけ開き、クリーンルーム→機械室の大気の流れを作り出す。側板30を開けてもクリーンルーム内にダストが混入しないのは、クリーンルームは与圧に設定されているからである。次に、開放した測板26,28を閉じた後、測板30を大きく開き、装置内部から基板を取り出す。

【0052】

装置1内部の保守点検を行うには、クリーンルーム側に面する測板30を閉じた状態で、機械室側の側板26,28をヒンジ40,42を回動支点として回動させて開き、必要なメンテナンスを行う。

【0053】

従来の蒸着装置では、真空チャンバの上下壁部分の他に、側壁部分にも、成膜に関する機構を配置していた。このため、こうした機構を配置する側壁についても、上下壁と同様に、それら機構の位置精度や機械精度を調整する必要があり、メンテナンスの容易性と成膜機構の機械精度の双方を満足することはできなかった。

【0054】

本実施形態では、チャンバ本体(骨格部材)20の底枠202の下端に設けられた底板22と、天枠204の上端に設けられた天板24とに、成膜機構(本実施形態では、図1Aに示す蒸発源6、ガス導入管10b、基板ホルダ4、回転支持枠12aなど)を集約させ、側板26,28,30には壁のみの役割しか持たせていない。従って、側板26,28,30については、成膜機構に関する配置精度、機械精度を考慮する必要がなく、設置が容易である。

【0055】

また、側板26,28,30はその全面が開閉自在に構成してあり、しかも90度を超える開放も可能としてある。また、ヒンジ44,42を側板28,30がいわゆる観音開きとなるように配置してある。さらに、回動支点となるヒンジを真空チャンバを構成する柱部分に設けてある。このため、各側板26,28,30をそれぞれ独立させて開閉することができるとともに、側板28,30については観音開きに開閉可能であり、開口部を広くとることができ、従来構造と比較して、メンテナンス性が飛躍的に向上することが期待できる。

【0056】

なお、本実施形態では、側板32には排気系7を設けているが、これには成膜機構に要求されるほどの位置精度などが要求されるものではなく、また排気系7については、これを底板22部分あるいは天板24部分に配置することは可能である。

【0057】

《その他の実施形態》

以上説明した実施形態は、本発明の理解を容易にするために記載されたものであって、本発明を限定するために記載されたものではない。したがって、上記の実施形態に開示された各要素は、本発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。なお、以下の説明において、上記実施形態と同一部材は同一の符号を用いて示しており、その説明は上記と同様であるので省略する。

【0058】

本実施形態では、真空チャンバ2の形状を中空の6面体(例えば四角柱)としているが、これに限定する趣旨ではなく、5面体(例えば三角柱)、7面体以上(例えば五角柱以上の多角柱)とすることもできる。この場合、真空チャンバ2を構成するチャンバ本体は、上下板を除く測板部分に、上述した実施形態の扉構造を採用することができる。

【0059】

本実施形態では、図4及び図5に示すように、ヒンジ40(軸支部404a)の側柱206dに対する取り付け位置を、第4側板32(図4参照)側(隣り合う他の測板側)としたが、図8に示すように、第1側板26(図4参照)側(同一の測板側)としてもよい。他のヒンジ42,44についても同様である。

【0060】

本実施形態では、図2に示すように、チャンバ本体20を底枠202及び天枠204を用いて形成したが、これに限定する趣旨ではなく、例えば図9に示すように、底枠202及び天枠204を省略し、側柱206a〜206dの両端面に直接、底板22及び天板24をボルト(図示省略)などで固定するようにしてもよい。また図10に示すように、側柱206a〜206dの両端面にではなく、一側面上下端にはめ込む形状の底板22a及び天板24aを用いても良い。

【0061】

本実施形態では、底枠202及び天枠204と、側柱206a〜206dとの固定は、必ずしも溶接による必要はなく、ボルトなどの締結部材を用いることも可能である。底枠202及び天枠204を省略する場合における、底板22及び天板24と側柱206a〜206dとを固定する場合も同様である。溶接によらずボルトなどを用いて固定した場合、装置設置後でも、底枠202及び天枠204、あるいは底板22及び天板24を取り外すことが容易である。その結果、装置設置後に装置内部の機能変更を望む場合でも適切に対応することが可能である。

【0062】

本実施形態では、バッチ方式の蒸着装置を例示して説明しているが、これに限定する趣旨ではなく、複数の基板を連続的に処理可能な連続方式の蒸着装置、その他の成膜装置に適用することも可能である。

【図面の簡単な説明】

【0063】

【図1A】図1Aは本実施形態に係る蒸着装置の概略構成を示す断面図である。

【図1B】図1Bは本実施形態に係る蒸着装置の概略構成を示す斜視図である。

【図2】図2は図1A及び図1Bの蒸着装置の真空チャンバを構成するチャンバ本体の分解斜視図である。

【図3】図3は図2のチャンバ本体に対する底板、天板、側板の配置を示す分解斜視図である。

【図4】図4は図2のチャンバ本体に対する測板の配置を示す断面図である。

【図5】図5は図4の側板の開閉状態を説明するための断面図である。

【図6】図6はヒンジの構成例を説明するための図である。

【図7】図7は図2のチャンバ本体を設置例を説明するための図である。

【図8】図8はヒンジ取り付け位置の他の例を示す断面図である。

【図9】図9はチャンバ本体の他の態様を示す斜視図である。

【図10】図10はチャンバ本体の他の態様を示す斜視図である。

【符号の説明】

【0064】

1…蒸着装置(成膜装置)

2…真空チャンバ(真空槽)

2A…膜形成室

2a…排気口

20…チャンバ本体

20a〜20f…開口部

202…底枠(底枠部材)

204…天枠(天枠部材)

206a〜206d…側柱(柱部材)

22,22a…底板(底部材)

24,24a…天板(天部材)

26,28,30,32…側板(開閉部材)

40,42,44…ヒンジ(回動部材)

4…基板ホルダ(基板保持手段)

6…蒸着源

61…坩堝

62…電子銃

63…電子銃電源

64…シャッタ

7…排気系

10…ガスボンベ

10a…マスフローコントローラ

10b…ガス導入管

12…モータ

12a…回転支持枠

【特許請求の範囲】

【請求項1】

内部に成膜機構が配置してある真空槽を有する成膜装置であって、

前記真空槽は、

底部材と、

前記底部材上に処理空間を形成するように前記底部材の角隅部近傍に立設される複数の柱部材と、

前記処理空間の上方開口を閉塞するように前記複数の柱部材の上端近傍に設けられる天部材と、

一端が前記柱部材に接続された回動部材を回動支点に、隣接する前記柱部材間に形成された側方開口に対して開閉自在な複数の開閉部材とを有し、

前記底部材及び天部材にのみ成膜機構を配置したことを特徴とする成膜装置。

【請求項2】

請求項1に記載の成膜装置であって、

前記複数の柱部材のうち何れかの柱部材の左右に隣接して配置される2つの前記開閉部材が観音開きとなるように、前記回動部材が配置してあることを特徴とする成膜装置。

【請求項3】

請求項1または2に記載の成膜装置であって、

前記成膜機構は、処理対象である基板を保持する基板保持手段と、成膜源を含み、排気系を含まないことを特徴とする成膜装置。

【請求項4】

請求項1〜3の何れか一項に記載の成膜装置であって、

前記柱部材は、底枠部材を介して前記底部材の角隅部上に立設され、

前記天部材は、天枠部材を介して前記柱部材の上端上に設けられることを特徴とする成膜装置。

【請求項5】

請求項1〜4の何れか一項に記載の成膜装置であって、

バッチ式の蒸着装置であることを特徴とする成膜装置。

【請求項6】

請求項1〜5の何れか一項に記載の成膜装置を用い、

何れかの前記開閉部材をクリーンルームの室内側に面するように配置し、他の前記開閉部材を前記クリーンルームの室外側に面するように配置することを特徴とする成膜装置の設置方法。

【請求項7】

請求項6に記載の方法で配置された成膜装置を用い、

前記クリーンルームの室外側に面する少なくとも何れかの前記開閉部材を開き、前記柱部材との間に間隙を形成した状態で所定時間保持し、前記間隙から装置内ダストを装置外へ吐出させる工程と、

前記間隙を閉じた後、前記クリーンルームの室内側に面する何れかの前記開閉部材を開け、装置内から処理済の基板を搬出させる工程とを、有する基板の取り出し方法。

【請求項1】

内部に成膜機構が配置してある真空槽を有する成膜装置であって、

前記真空槽は、

底部材と、

前記底部材上に処理空間を形成するように前記底部材の角隅部近傍に立設される複数の柱部材と、

前記処理空間の上方開口を閉塞するように前記複数の柱部材の上端近傍に設けられる天部材と、

一端が前記柱部材に接続された回動部材を回動支点に、隣接する前記柱部材間に形成された側方開口に対して開閉自在な複数の開閉部材とを有し、

前記底部材及び天部材にのみ成膜機構を配置したことを特徴とする成膜装置。

【請求項2】

請求項1に記載の成膜装置であって、

前記複数の柱部材のうち何れかの柱部材の左右に隣接して配置される2つの前記開閉部材が観音開きとなるように、前記回動部材が配置してあることを特徴とする成膜装置。

【請求項3】

請求項1または2に記載の成膜装置であって、

前記成膜機構は、処理対象である基板を保持する基板保持手段と、成膜源を含み、排気系を含まないことを特徴とする成膜装置。

【請求項4】

請求項1〜3の何れか一項に記載の成膜装置であって、

前記柱部材は、底枠部材を介して前記底部材の角隅部上に立設され、

前記天部材は、天枠部材を介して前記柱部材の上端上に設けられることを特徴とする成膜装置。

【請求項5】

請求項1〜4の何れか一項に記載の成膜装置であって、

バッチ式の蒸着装置であることを特徴とする成膜装置。

【請求項6】

請求項1〜5の何れか一項に記載の成膜装置を用い、

何れかの前記開閉部材をクリーンルームの室内側に面するように配置し、他の前記開閉部材を前記クリーンルームの室外側に面するように配置することを特徴とする成膜装置の設置方法。

【請求項7】

請求項6に記載の方法で配置された成膜装置を用い、

前記クリーンルームの室外側に面する少なくとも何れかの前記開閉部材を開き、前記柱部材との間に間隙を形成した状態で所定時間保持し、前記間隙から装置内ダストを装置外へ吐出させる工程と、

前記間隙を閉じた後、前記クリーンルームの室内側に面する何れかの前記開閉部材を開け、装置内から処理済の基板を搬出させる工程とを、有する基板の取り出し方法。

【図1A】

【図1B】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図1B】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−132966(P2009−132966A)

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願番号】特願2007−309752(P2007−309752)

【出願日】平成19年11月30日(2007.11.30)

【出願人】(390007216)株式会社シンクロン (52)

【Fターム(参考)】

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願日】平成19年11月30日(2007.11.30)

【出願人】(390007216)株式会社シンクロン (52)

【Fターム(参考)】

[ Back to top ]