有機EL表示装置およびその製造方法

【課題】長寿命で、コントラストと色純度が高く、消費電力の小さい有機EL表示装置を提供する。また低コストで製造するために、少ない部品構成で、大型基板を用いた生産性の良い有機EL表示装置の製造方法を提供する。

【解決手段】有機EL表示装置100は、ボトムエミッション型であって、透明基板2上に少なくとも隔壁としてのバンク部112で隔離された赤色、緑色、青色に対応する各透明画素電極111と、各透明画素電極111上に形成された正孔注入層110aと、正孔注入層110a上に形成されインクジェットで塗り分けられた赤色、緑色、青色それぞれの有機発光層110cと、これらの有機発光層110cを覆う対向電極12と、を備え、正孔注入層110aは有機発光層110cからの発光色と同色の光を選択透過する着色成分を含有されてなり、正孔注入層110aの膜厚が0.3μm以上、2μm以下であることが好ましい。

【解決手段】有機EL表示装置100は、ボトムエミッション型であって、透明基板2上に少なくとも隔壁としてのバンク部112で隔離された赤色、緑色、青色に対応する各透明画素電極111と、各透明画素電極111上に形成された正孔注入層110aと、正孔注入層110a上に形成されインクジェットで塗り分けられた赤色、緑色、青色それぞれの有機発光層110cと、これらの有機発光層110cを覆う対向電極12と、を備え、正孔注入層110aは有機発光層110cからの発光色と同色の光を選択透過する着色成分を含有されてなり、正孔注入層110aの膜厚が0.3μm以上、2μm以下であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光素子としての有機EL(エレクトロルミネセンス)素子を有する有機EL表示装置および、インクジェット方式を用いた有機EL表示装置の製造方法に関する。

【背景技術】

【0002】

有機EL素子は、10V以下の低電圧で高輝度の面発光が可能であり、発光効率が高く、また有機化合物の多様性により多色化が比較的容易であると考えられることから、安価で低消費電力のフルカラー表示装置を実現するものとして注目を集めている。

フルカラー表示装置の作製に必要な3原色(赤色、緑色、青色)を得る方法としては、白色発光素子にカラーフィルターを組み合わせる方法と、3原色の発光素子を個別に塗り分ける方法が主に提案されている。

カラーフィルターをTFT(Thin Film transistor)などの回路素子が設けられた基板上に形成し、更に白色発光素子を積層させてボトムエミッションで3原色を出射させる方式は大型表示装置の製造に向いているが、消費電力が必然的に大きくなってしまう。

3原色の発光素子を個別に塗り分ける方法には、1色ごと精密金属マスクを介して蒸着する方式と、インクジェット方式を用いて3色塗り分ける方式が提案されている(特許文献1参照)。金属マスクを介して蒸着する方式でトップエミッション構造の3原色の発光素子をTFT基板上に形成し、カラーフィルターを形成したガラス基板と貼り合わせる方式を用いて、有機ELテレビ(XEL−1:ソニー社製)が商品化されている。円偏光板を用いなくともコントラストを高くでき、消費電力を抑えた色純度の高い有機ELテレビが実現したが、大型基板を用いる製造に適さず、カラーフィルター部材が別途必要となるため、製造コストの上昇を招いてしまっていた。

【0003】

消費電力が小さく、大画面化が容易で安価なフルカラー有機EL表示装置として、ボトムエミッション型であって、透明基板上に設けられ少なくとも隔壁で隔離された赤、緑、青の各透明画素電極上に、正孔注入層と、インクジェットで塗り分けられた赤色、緑色、青色それぞれの有機発光層と、さらにこれらの上層全面に設けられた対向電極とを備え、上記正孔注入層が有機発光層からの発光色と同色の光を選択透過する着色成分を含有されてなる構成が適している(特許文献2、特許文献3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−12377号公報

【特許文献2】特開2003−229280公報

【特許文献3】特開2005−353316公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記有機EL素子は薄膜積層構造であり、正孔注入層の膜厚も通常は50nm以下(特許文献2では30nm)、厚くても100nm(特許文献3では100nm)が一般的であるため、その正孔注入層に着色成分を含有させても十分な光吸収が得られない。そのためフルカラー表示装置として、十分なコントラストと色純度を提供できないという課題があった。

単に正孔注入層の膜厚を厚くすると、駆動電圧の上昇を招き消費電力が増大してしまうという重大な課題に直結した。また、着色成分が発光層に拡散したり、電子と正孔のキャリアバランスが崩れることで、発光寿命の短時間化という課題があった。

【0006】

本発明はこのような事情に鑑みてなされたものであって、長寿命で、コントラストと色純度が高く、消費電力の小さいフルカラー表示が可能な有機EL表示装置を提供することを目的とする。また低コストで製造するために、少ない部品構成で、大型基板を用いた生産性の良い有機EL表示装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0008】

[適用例1]本適用例の有機EL表示装置は、ボトムエミッション型の有機EL表示装置であって、透明基板上に形成され、少なくとも隔壁で隔離された赤色、緑色、青色に対応する各透明画素電極と、前記各透明画素電極上に形成された正孔注入層と、前記各透明画素電極上に前記正孔注入層を介して形成された赤色、緑色、青色それぞれの有機発光層と、赤色、緑色、青色それぞれの前記有機発光層を覆うように形成された対向電極と、を備え、前記正孔注入層は、前記有機発光層からの発光色と同色の光を選択透過する着色成分を含有されてなり、前記正孔注入層の膜厚が0.3μm以上、2μm以下であることを特徴とする。

これにより、コントラストと色純度が高いフルカラー表示が可能な有機EL表示装置を提供することができる。

【0009】

[適用例2]上記適用例の有機EL表示装置において、前記正孔注入層の導電率が1S/cm以上であることを特徴とする。

これにより、有機EL表示装置の消費電力と発光寿命を、特に優れたものとすることができる。駆動電圧をさらに低下させる観点では、導電率が10S/cm以上であることがより好ましい。

【0010】

[適用例3]上記適用例の有機EL表示装置において、前記正孔注入層と前記有機発光層との間に、架橋された正孔輸送層が形成されていることを特徴とする。

これにより、有機EL表示装置の消費電力と発光寿命を、特に優れたものとすることができる。

【0011】

[適用例4]上記適用例の有機EL表示装置において、前記有機発光層と前記対向電極の間に、電子輸送層が形成されていることが好ましい。

これにより、有機EL表示装置の消費電力と発光寿命を、特に優れたものとすることができる。

【0012】

[適用例5]本適用例の有機EL表示装置の製造方法は、透明基板上に形成され、少なくとも隔壁で隔離された赤色、緑色、青色に対応する各透明画素電極と、前記各透明画素電極上に形成された有機発光層と、前記透明画素電極と前記有機発光層との間に形成され、前記有機発光層からの発光色と同色の光を選択透過する着色成分が含有されてなる正孔注入層と、正孔輸送層とを備えたボトムエミッション型の有機EL表示装置の製造方法であって、前記正孔注入層と前記正孔輸送層の形成を、液体を任意の位置に任意の量吐出するインクジェット方式により行ない、前記正孔注入層の膜厚が0.3μm以上、2μm以下であることを特徴とする。

これにより、低コストで製造するために、大型基板を用いたとしても、少ない部品構成で、生産性の良いフルカラー表示が可能な有機EL表示装置の製造方法を提供することができる。

【0013】

[適用例6]上記適用例の有機EL表示装置の製造方法において、前記正孔輸送層の形成を、インクジェット方式により吐出した後、加熱により架橋させたことが好ましい。

これにより、低コストで製造するために、大型基板を用いたとしても、少ない部品構成で、生産性を特に優れたものとすることができる。

【0014】

[適用例7]上記適用例の有機EL表示装置の製造方法において、前記有機発光層と前記対向電極の間に、電子輸送層を形成する工程を有し、前記電子輸送層および前記対向電極の形成を、真空蒸着法により行なうことが好ましい。

これにより、低コストで製造するために、大型基板を用いたとしても、少ない部品構成で、生産性を特に優れたものとすることができる。

【図面の簡単な説明】

【0015】

【図1】有機EL表示装置の電気的な構成を示す等価回路図。

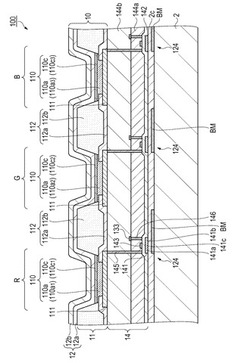

【図2】有機EL表示装置について表示領域の断面構造を示す拡大図。

【図3】実施例1の有機EL素子の構造を示す拡大断面図。

【図4】実施例1の正孔注入層の膜厚に対する、有機EL表示装置の明所コントラスト比と駆動電圧を示すグラフ。

【図5】実施例2の正孔注入層の導電率に対する、有機EL表示装置の駆動電圧を示すグラフ。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について図面を参照して説明する。なお、参照する各図において、図面上で認識可能な大きさとするために、縮尺は各層や各部材ごとに異なる場合がある。

【0017】

本実施形態の有機EL表示装置について図1および図2を参照して説明する。図1は、本実施形態の有機EL表示装置の電気的な構成を示す等価回路図、図2は、本実施形態の有機EL表示装置における表示領域の断面構造を拡大した図である。

【0018】

図1に示すように、本実施形態の有機EL表示装置100は、基板上に、複数の走査線131と、走査線131に対して交差する方向に延びる複数の信号線132と、信号線132に並列に延びる複数の電源線133とが配線されている。また、走査線131及び信号線132の各交点毎に画素領域Aが形成されている。

信号線132には、例えば、シフトレジスター、レベルシフター、ビデオライン及びアナログスイッチを含むデータ側駆動回路103が接続されている。また、走査線131には、シフトレジスター及びレベルシフターを含む走査側駆動回路104が接続されている。

【0019】

画素領域Aには、走査線131を介して走査信号がゲート電極に供給されるスイッチング用の第1の薄膜トランジスター123と、この第1の薄膜トランジスター123を介して信号線132から供給される画像信号を保持する保持容量135と、保持容量135によって保持された画像信号がゲート電極に供給される駆動用の第2の薄膜トランジスター124と、この第2の薄膜トランジスター124を介して電源線133に電気的に接続したときに電源線133から駆動電流が流れ込む画素電極111(陽極)と、画素電極111と対向電極12(陰極)との間に挟み込まれる機能層110とが設けられている。機能層110は、後述する有機EL層(発光層)を含んでいる。

【0020】

画素領域Aでは、走査線131が駆動されて第1の薄膜トランジスター123がオンとなると、そのときの信号線132の電位が保持容量135に保持され、この保持容量135の状態に応じて、第2の薄膜トランジスター124の導通状態が決まる。また、第2の薄膜トランジスター124のチャネルを介して電源線133から画素電極111に電流が流れ、さらに機能層110を通じて対向電極12(陰極)に電流が流れる。そして、このときの電流量に応じて、機能層110が発光する。

【0021】

以降、第1の薄膜トランジスター123をスイッチング用TFT123、第2の薄膜トランジスター124を駆動用TFT124と呼ぶ。

【0022】

図2には赤色(R)、緑色(G)、青色(B)の各色に対応する3つの画素領域の断面構造が示されている。有機EL表示装置100は、基板2上に、上記スイッチング用TFT123などの回路等が形成された回路素子部14、画素電極(陽極)111、機能層110が形成された発光素子部11、及び陰極12が順次積層して構成されている。

【0023】

この有機EL表示装置100では、機能層110から基板2側に発した光が、回路素子部14及び基板2を透過して基板2の下側(光出射側)に出射されるとともに、機能層110から基板2の反対側に発した光が陰極12により反射されて、回路素子部14及び基板2を透過して基板2の下側に出射されるようになっている。

【0024】

回路素子部14においては、基板2上に遮光性材料からなる遮光層BMが島状に形成され、さらにこれを覆う形にてシリコン酸化膜からなる下地保護膜2cが形成されている。この下地保護膜2c上には、遮光層BMと平面的に重畳する位置に対し、多結晶シリコンからなる島状の半導体膜141が形成されている。なお、半導体膜141には、ソース領域141a及びドレイン領域141bが高濃度Pイオン打ち込みにより形成されている。なお、Pが導入されなかった部分がチャネル領域141cとなっている。

【0025】

さらに回路素子部14には、下地保護膜2c及び半導体膜141を覆う透明なゲート絶縁膜142が形成されており、該ゲート絶縁膜142上にはAl、Mo、Ta、Ti、W等からなるゲート電極(走査線)143が形成されている。また、ゲート電極143及びゲート絶縁膜142上には透明な第1層間絶縁膜144aと第2層間絶縁膜144bが形成されている。各層間絶縁膜としては、例えばSiO2或いはSiNからなるもの透光性絶縁膜を適当な膜厚(例えば200nm程度)としたものを採用することができる。

【0026】

ゲート電極143は半導体膜141のチャネル領域141cに対応する位置に設けられている。また、第1層間絶縁膜144aおよび第2層間絶縁膜144bを貫通して、半導体膜141のソース領域141a、ドレイン領域141bにそれぞれ接続されるコンタクトホール145,146が形成されている。

【0027】

そして、第2層間絶縁膜144b上には、ITO等からなる透明な画素電極111が形成されている。該画素電極111は、平面視略矩形にマトリクス状に形成されており、その厚さは、50nm〜200nm(例えば70nm)の範囲とされている。また、画素電極111は、上述したコンタクトホール145を介して駆動用TFT124に接続されている。なお、他方のコンタクトホール146は電源線133に接続されている。このようにして、回路素子部14には、画素電極111に接続された半導体膜141を含む駆動用TFT124が形成されている。図2においては図示省略したが、スイッチング用TFT123も同様にして回路素子部14に形成されている。

【0028】

そして、上記のような画素電極111の上に発光素子部11が形成されている。発光素子部11は、画素電極111上に積層された機能層110と、機能層110同士の間に配されて各機能層110を区画する隔壁としてのバンク部112とを主体として構成されている。機能層110上には、アルミニウム等の反射性金属膜からなる陰極12が配置されている。

有機EL素子10は、このような画素電極111、機能層110、陰極12を含むものである。

【0029】

バンク部112は、基板2側に位置する無機物バンク層(第1バンク層)112aと、基板2から離れて位置する有機物バンク層(第2バンク層)112bとの積層にて構成されている。無機物バンク層112aは、例えばSiO2、SiNx等の無機材料からなり、画素開口を備える形にて厚さ50nm程度に形成されている。また、有機物バンク層112bは、アクリル樹脂、ポリイミド樹脂等の耐熱性、耐溶媒性のあるレジストを用い、2μm〜3μmの膜厚で形成されている。

【0030】

以降、より具体的な有機EL素子10の構成について、実施例や比較例を挙げて説明する。

【0031】

(実施例1)

図3は実施例1の有機EL素子の構造を示す拡大断面図である。

図3に示すように、実施例1の有機EL素子10における機能層110は、画素電極111上に積層された正孔注入層(着色層)110aと、正孔輸送層110bと、有機EL層(発光層)110cと、電子輸送層110dから構成されている。陽極111から注入された正孔と、陰極12から注入される電子が有機EL層110cの中で再結合し、発光が得られる。

【0032】

正孔注入層110aは、正孔を陽極111から機能層110に注入する機能を有する。正孔輸送層110bは正孔の輸送量を調整する機能を有する。このような正孔輸送層110bを正孔注入層110aと有機EL層110cの間に設けることにより、有機EL層110cの発光効率、寿命等の素子特性が向上する。また、電子輸送層110dは電子の輸送量を調整する機能を有する。このような電子輸送層110dを陰極12と有機EL層110cの間に設けることにより、有機EL層110cの発光効率、寿命等の素子特性が向上する。

【0033】

正孔注入層110aとしては、ポリチオフェン誘導体、ポリアニリン誘導体、ポリピロール誘導体等が用いられる。特に、ポリエチレンジオキシチオフェンとポリスチレンスルフォン酸との混合物(PEDOT/PSS)が好適である。

【0034】

一方、この正孔注入層110aは、赤色(R)、緑色(G)、青色(B)の各色に対応する画素毎に異なる構成を有している。具体的には、以下のような構成とされている。まず、赤色(R)の画素(以下、R画素とも言う)においては、赤色(R)の光を選択透過するとともに該赤色(R)以外の光を選択吸収する着色成分が含有された正孔注入層110a1が形成されている。また、緑色(G)の画素(以下、G画素とも言う)においては、緑色(G)の光を選択透過するとともに該緑色(G)以外の光を選択吸収する着色成分が含有された正孔注入層110a2が形成されている。さらに、青色(B)の画素(以下、B画素とも言う)においては、青色(B)の光を選択透過するとともに該青色(B)以外の光を選択吸収する着色成分が含有された正孔注入層110a3が形成されている(図2参照)。

【0035】

ここで、正孔注入層110aは、導電性材料としてCLEVIOS P Jet N(H.C.Starck社製)を用いた。R画素の正孔注入層110a1に含有されている着色成分はPigmentRed177(山陽色素株式会社製)で、G画素の正孔注入層110a2に含有されている着色成分はPigmentGreen7、またB画素の正孔注入層110a3に含有されている着色成分はPigmentBlue60である。

【0036】

上記PEDOT/PSSと顔料成分を混合してインク化し、インクジェット法にて塗分けし、200℃で乾燥させたところ、20S/cmの導電性を示した。膜厚は各画素共通とし、0.1μm〜3.0μmの水準で正孔注入層110aを形成した。

【0037】

正孔輸送層110bとしては、芳香族アミン化合物が多く使用され、連結する材料としてポリフルオレン誘導体、ポリパラフェニレンビニレン誘導体、ポリパラフェニレン誘導体、ポリビニルカルバゾール誘導体、ポリチオフェン誘導体、ポリアニリン誘導体、ポリメチルフェニルシランなどのポリシラン系などの高分子有機材料が好適に用いられる。

ここで、正孔輸送層110bは、以下の化学式1に示すように架橋性正孔輸送性材料としてフルオレンとトリフェニルアミンのコポリマー誘導体P1を用いた。

【0038】

【化1】

【0039】

5%のアミン単位はスチリル架橋基を含んでいる。芳香族の高沸点溶剤に溶解させてインク化し、インクジェット法にて各画素部に吐出し、窒素雰囲気中にて180℃で乾燥、架橋させて膜厚20nmの正孔輸送層110bを形成した。試みに、トルエンで洗浄したが、膜厚の減少は見られなかった。また、正孔注入層110aからの顔料成分の溶出も、観察されなかった。

【0040】

一方、正孔輸送層110b上に形成された有機EL層110cは、R画素では、赤色(R)に発光する材料からなる赤色有機EL層110c1にて構成され、同様に緑色(G)の画素では、緑色(G)に発光する材料からなる緑色有機EL層110c2にて構成され、さらに青色(B)の画素では、青色(B)に発光する材料からなる青色有機EL層110c3にて構成されている。そして、各色画素は所定の配列(例えばストライプ状)で配置されている。なお、各有機EL層110c1,110c2,110c3は、各発光材料をインクジェット法にて塗分けして成膜したもので、120℃での乾燥後の厚さは全ての画素で80nm程度とした(図2参照)。

【0041】

赤色有機EL層110c1を形成する発光材料としては、例えばローダミン色素を添加したPPVやMEH−PPVあるいはポリフルオレン系及びその誘導体などの有機EL材料からなるものを用いることができ、緑色有機EL層110c2を形成する発光材料としては、例えばPPV及びその誘導体やF8BT+ポリジオクチルフルオレンなどのフルオレン誘導体などの有機EL材料からなるものを用いることができる。青色有機EL層110c3を形成する発光材料としては、例えばポリジオクチルフルオレン及びその誘導体などの有機EL材料からなるものを用いることができる。

【0042】

電子輸送層110dを形成する電子輸送層の形成材料としては、オキサジアゾール誘導体、オキサゾール誘導体、フェナンソロリン誘導体、アントラキノジメタン誘導体、ベンゾキノン誘導体、ナフトキノン誘導体、アントラキノン誘導体、テトラシアノアンスラキノジメタン誘導体、フルオレン誘導体、ジフェニルジシアノエチレン誘導体、ジフェノキノン誘導体、ヒドロキシキノリン誘導体、シロールなどが挙げられ、これらの形成材料を用いた成膜方法としては、真空蒸着法が好ましい。発光素子部11の全面上に形成されていればよく、RGBに対応する各画素毎に選択成膜する必要が無い。本例では表示エリアの開口を備えたメタルマスクを介して、キノリノールアルミ錯体(Alq3)を20nmの膜厚で形成した。

【0043】

対向電極(陰極)12も、発光素子部11の全面上に形成されており、画素電極(陽極)111と対になって機能層110に電流を流す役割を果たす。この陰極12は、本例では電子を注入するフッ化リチウム層12aとアルミニウム層12bとが積層されて構成されている。アルミニウム層12bは、電流を供給する役割と共に、有機EL層110cから発せられた光を基板2側に反射させるもので、Al膜の他、Ag膜、AlとAgの積層膜等を採用することもできる。また、その厚さは、例えば100nm〜1000nmの範囲とすることができる。電子輸送層110dと同様に、表示エリアの開口を備えたメタルマスクを介して、真空蒸着法にて形成した。

【0044】

引き続き窒素雰囲気中にて、ガラス基板と紫外線硬化樹脂からなるシール剤を用いる、公知の封止工程を行なって、有機EL表示装置100を作製した。

【0045】

このように構成された有機EL表示装置100においては、正孔注入層110aが、画素単位毎に有機EL層110cの発光色と同色の色光を選択透過する着色成分が含有されているため、有機EL層110cに対し、該有機EL層110c自身の発光色と異なる色の光が入射されることを防止ないし抑制できるようになる。その結果、当該表示装置のコントラストを向上させることが可能となり、また当該画素の色純度を高めることが可能となる。

【0046】

図4に正孔注入層110aの膜厚に対する、有機EL表示装置100のコントラスト比と駆動電圧を示す。明室コントラスト比は鉛直面照度100ルクス(lx)、水平面照度70ルクス(lx)の明所条件で、100%の全白信号と0%の全黒信号を加え、画面の中央部の輝度を測定して算出した。駆動電圧は全白表示200nitを点灯させるために機能層110に印加する必要電圧を示した。コントラスト比は視認性の観点から最低でも500:1以上は必要であり、駆動電圧は消費電力の観点から12V以下が求められる。したがって、図4に示したグラフによれば、正孔注入層110aの膜厚は0.3μm以上〜2μm以下が好ましい。

【0047】

(比較例1)

実施例1と比較し、正孔輸送層110bを含まない構成で、有機EL表示装置100を作製した。他の膜構成と製造方法は、実施例1と同様である。

表示性能を評価したところ、コントラスト比や色純度は実施例1と変わらなかった。しかし、消費電力が30%増加し、輝度寿命が10分の1に低下した。電子と正孔のキャリアバランスが崩れたのと共に、正孔注入層110aから有機EL層110cに未定着成分が拡散したと考えられる。

【0048】

(比較例2)

実施例1と比較し、電子輸送層110dを含まない構成で、有機EL表示装置100を作製した。他の膜構成と製造方法は、実施例1と同様である。

表示性能を評価したところ、コントラスト比や色純度は実施例1と変わらなかった。しかし、消費電力が30%増加し、輝度寿命が2分の1に低下した。電子と正孔のキャリアバランスが崩れたものと考えられる。

【0049】

(実施例2)

実施例1と同様の方法で、基板2上に画素電極(陽極)111とバンク部112を公知のフォトリソグラフィ技術により形成した。

そして、形成したバンク内にインクジェット法にて正孔注入層110aを形成する。具体的には導電性材料としてCLEVIOS Pシリーズ(H.C.Starck社製)のPEDOT/PSSを用いた。着色成分を含有させ、200℃で乾燥した後の導電率が、0.01S/cm〜50S/cmとなるようにインクを調合した。インクジェット法にて各画素に塗布し、乾燥させることで、各色の画素共通に厚さ1.0μmの正孔注入層110a1,110a2,110a3を得た。

【0050】

正孔輸送層110bは、実施例1と同様に架橋性正孔輸送性材料としてフルオレンとトリフェニルアミンのコポリマー誘導体を用いた。インクジェット法にて各画素部に吐出し、窒素雰囲気中にて180℃で乾燥、架橋させて膜厚20nmの正孔輸送層110bを形成した。

【0051】

さらに有機EL層110cを形成すべく、発光材料を各色の画素にインクジェット法を用いて吐出形成する。このときの膜厚は、全画素で80nm程度とした。続いて、電子輸送層110dと陰極12を、表示エリアの開口を備えたメタルマスクを介して、真空蒸着法にて形成した。引き続き封止工程を行って、有機EL表示装置100を得た。明所コントラスト比は500:1以上有り、RGB共優れた色純度を示した。

【0052】

図5に正孔注入層110aの導電率に対する、有機EL表示装置100の駆動電圧を示す。駆動電圧は白表示200nitを点灯させるために機能層110に印加する必要電圧である。駆動電圧は消費電力の観点から12V以下が求められる。したがって、図5に示したグラフによれば、正孔注入層の導電率は1S/cm以上であることが好ましく。さらに低い駆動電圧を実現する観点では、10S/cm以上とすることがより好ましい。

【0053】

以上、添付図面を参照しながら本発明に係る好適な実施の形態例について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【符号の説明】

【0054】

2…基板、10…有機EL素子、11…発光素子部、12…対向電極(陰極)、14…回路部、100…有機EL表示装置、110…機能層、110a…正孔注入層(着色層)、110b…正孔輸送層、110c…有機EL層(発光層)、110d…電子輸送層、111…画素電極(陽極)、112…隔壁としてのバンク部。

【技術分野】

【0001】

本発明は、発光素子としての有機EL(エレクトロルミネセンス)素子を有する有機EL表示装置および、インクジェット方式を用いた有機EL表示装置の製造方法に関する。

【背景技術】

【0002】

有機EL素子は、10V以下の低電圧で高輝度の面発光が可能であり、発光効率が高く、また有機化合物の多様性により多色化が比較的容易であると考えられることから、安価で低消費電力のフルカラー表示装置を実現するものとして注目を集めている。

フルカラー表示装置の作製に必要な3原色(赤色、緑色、青色)を得る方法としては、白色発光素子にカラーフィルターを組み合わせる方法と、3原色の発光素子を個別に塗り分ける方法が主に提案されている。

カラーフィルターをTFT(Thin Film transistor)などの回路素子が設けられた基板上に形成し、更に白色発光素子を積層させてボトムエミッションで3原色を出射させる方式は大型表示装置の製造に向いているが、消費電力が必然的に大きくなってしまう。

3原色の発光素子を個別に塗り分ける方法には、1色ごと精密金属マスクを介して蒸着する方式と、インクジェット方式を用いて3色塗り分ける方式が提案されている(特許文献1参照)。金属マスクを介して蒸着する方式でトップエミッション構造の3原色の発光素子をTFT基板上に形成し、カラーフィルターを形成したガラス基板と貼り合わせる方式を用いて、有機ELテレビ(XEL−1:ソニー社製)が商品化されている。円偏光板を用いなくともコントラストを高くでき、消費電力を抑えた色純度の高い有機ELテレビが実現したが、大型基板を用いる製造に適さず、カラーフィルター部材が別途必要となるため、製造コストの上昇を招いてしまっていた。

【0003】

消費電力が小さく、大画面化が容易で安価なフルカラー有機EL表示装置として、ボトムエミッション型であって、透明基板上に設けられ少なくとも隔壁で隔離された赤、緑、青の各透明画素電極上に、正孔注入層と、インクジェットで塗り分けられた赤色、緑色、青色それぞれの有機発光層と、さらにこれらの上層全面に設けられた対向電極とを備え、上記正孔注入層が有機発光層からの発光色と同色の光を選択透過する着色成分を含有されてなる構成が適している(特許文献2、特許文献3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−12377号公報

【特許文献2】特開2003−229280公報

【特許文献3】特開2005−353316公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記有機EL素子は薄膜積層構造であり、正孔注入層の膜厚も通常は50nm以下(特許文献2では30nm)、厚くても100nm(特許文献3では100nm)が一般的であるため、その正孔注入層に着色成分を含有させても十分な光吸収が得られない。そのためフルカラー表示装置として、十分なコントラストと色純度を提供できないという課題があった。

単に正孔注入層の膜厚を厚くすると、駆動電圧の上昇を招き消費電力が増大してしまうという重大な課題に直結した。また、着色成分が発光層に拡散したり、電子と正孔のキャリアバランスが崩れることで、発光寿命の短時間化という課題があった。

【0006】

本発明はこのような事情に鑑みてなされたものであって、長寿命で、コントラストと色純度が高く、消費電力の小さいフルカラー表示が可能な有機EL表示装置を提供することを目的とする。また低コストで製造するために、少ない部品構成で、大型基板を用いた生産性の良い有機EL表示装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0008】

[適用例1]本適用例の有機EL表示装置は、ボトムエミッション型の有機EL表示装置であって、透明基板上に形成され、少なくとも隔壁で隔離された赤色、緑色、青色に対応する各透明画素電極と、前記各透明画素電極上に形成された正孔注入層と、前記各透明画素電極上に前記正孔注入層を介して形成された赤色、緑色、青色それぞれの有機発光層と、赤色、緑色、青色それぞれの前記有機発光層を覆うように形成された対向電極と、を備え、前記正孔注入層は、前記有機発光層からの発光色と同色の光を選択透過する着色成分を含有されてなり、前記正孔注入層の膜厚が0.3μm以上、2μm以下であることを特徴とする。

これにより、コントラストと色純度が高いフルカラー表示が可能な有機EL表示装置を提供することができる。

【0009】

[適用例2]上記適用例の有機EL表示装置において、前記正孔注入層の導電率が1S/cm以上であることを特徴とする。

これにより、有機EL表示装置の消費電力と発光寿命を、特に優れたものとすることができる。駆動電圧をさらに低下させる観点では、導電率が10S/cm以上であることがより好ましい。

【0010】

[適用例3]上記適用例の有機EL表示装置において、前記正孔注入層と前記有機発光層との間に、架橋された正孔輸送層が形成されていることを特徴とする。

これにより、有機EL表示装置の消費電力と発光寿命を、特に優れたものとすることができる。

【0011】

[適用例4]上記適用例の有機EL表示装置において、前記有機発光層と前記対向電極の間に、電子輸送層が形成されていることが好ましい。

これにより、有機EL表示装置の消費電力と発光寿命を、特に優れたものとすることができる。

【0012】

[適用例5]本適用例の有機EL表示装置の製造方法は、透明基板上に形成され、少なくとも隔壁で隔離された赤色、緑色、青色に対応する各透明画素電極と、前記各透明画素電極上に形成された有機発光層と、前記透明画素電極と前記有機発光層との間に形成され、前記有機発光層からの発光色と同色の光を選択透過する着色成分が含有されてなる正孔注入層と、正孔輸送層とを備えたボトムエミッション型の有機EL表示装置の製造方法であって、前記正孔注入層と前記正孔輸送層の形成を、液体を任意の位置に任意の量吐出するインクジェット方式により行ない、前記正孔注入層の膜厚が0.3μm以上、2μm以下であることを特徴とする。

これにより、低コストで製造するために、大型基板を用いたとしても、少ない部品構成で、生産性の良いフルカラー表示が可能な有機EL表示装置の製造方法を提供することができる。

【0013】

[適用例6]上記適用例の有機EL表示装置の製造方法において、前記正孔輸送層の形成を、インクジェット方式により吐出した後、加熱により架橋させたことが好ましい。

これにより、低コストで製造するために、大型基板を用いたとしても、少ない部品構成で、生産性を特に優れたものとすることができる。

【0014】

[適用例7]上記適用例の有機EL表示装置の製造方法において、前記有機発光層と前記対向電極の間に、電子輸送層を形成する工程を有し、前記電子輸送層および前記対向電極の形成を、真空蒸着法により行なうことが好ましい。

これにより、低コストで製造するために、大型基板を用いたとしても、少ない部品構成で、生産性を特に優れたものとすることができる。

【図面の簡単な説明】

【0015】

【図1】有機EL表示装置の電気的な構成を示す等価回路図。

【図2】有機EL表示装置について表示領域の断面構造を示す拡大図。

【図3】実施例1の有機EL素子の構造を示す拡大断面図。

【図4】実施例1の正孔注入層の膜厚に対する、有機EL表示装置の明所コントラスト比と駆動電圧を示すグラフ。

【図5】実施例2の正孔注入層の導電率に対する、有機EL表示装置の駆動電圧を示すグラフ。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について図面を参照して説明する。なお、参照する各図において、図面上で認識可能な大きさとするために、縮尺は各層や各部材ごとに異なる場合がある。

【0017】

本実施形態の有機EL表示装置について図1および図2を参照して説明する。図1は、本実施形態の有機EL表示装置の電気的な構成を示す等価回路図、図2は、本実施形態の有機EL表示装置における表示領域の断面構造を拡大した図である。

【0018】

図1に示すように、本実施形態の有機EL表示装置100は、基板上に、複数の走査線131と、走査線131に対して交差する方向に延びる複数の信号線132と、信号線132に並列に延びる複数の電源線133とが配線されている。また、走査線131及び信号線132の各交点毎に画素領域Aが形成されている。

信号線132には、例えば、シフトレジスター、レベルシフター、ビデオライン及びアナログスイッチを含むデータ側駆動回路103が接続されている。また、走査線131には、シフトレジスター及びレベルシフターを含む走査側駆動回路104が接続されている。

【0019】

画素領域Aには、走査線131を介して走査信号がゲート電極に供給されるスイッチング用の第1の薄膜トランジスター123と、この第1の薄膜トランジスター123を介して信号線132から供給される画像信号を保持する保持容量135と、保持容量135によって保持された画像信号がゲート電極に供給される駆動用の第2の薄膜トランジスター124と、この第2の薄膜トランジスター124を介して電源線133に電気的に接続したときに電源線133から駆動電流が流れ込む画素電極111(陽極)と、画素電極111と対向電極12(陰極)との間に挟み込まれる機能層110とが設けられている。機能層110は、後述する有機EL層(発光層)を含んでいる。

【0020】

画素領域Aでは、走査線131が駆動されて第1の薄膜トランジスター123がオンとなると、そのときの信号線132の電位が保持容量135に保持され、この保持容量135の状態に応じて、第2の薄膜トランジスター124の導通状態が決まる。また、第2の薄膜トランジスター124のチャネルを介して電源線133から画素電極111に電流が流れ、さらに機能層110を通じて対向電極12(陰極)に電流が流れる。そして、このときの電流量に応じて、機能層110が発光する。

【0021】

以降、第1の薄膜トランジスター123をスイッチング用TFT123、第2の薄膜トランジスター124を駆動用TFT124と呼ぶ。

【0022】

図2には赤色(R)、緑色(G)、青色(B)の各色に対応する3つの画素領域の断面構造が示されている。有機EL表示装置100は、基板2上に、上記スイッチング用TFT123などの回路等が形成された回路素子部14、画素電極(陽極)111、機能層110が形成された発光素子部11、及び陰極12が順次積層して構成されている。

【0023】

この有機EL表示装置100では、機能層110から基板2側に発した光が、回路素子部14及び基板2を透過して基板2の下側(光出射側)に出射されるとともに、機能層110から基板2の反対側に発した光が陰極12により反射されて、回路素子部14及び基板2を透過して基板2の下側に出射されるようになっている。

【0024】

回路素子部14においては、基板2上に遮光性材料からなる遮光層BMが島状に形成され、さらにこれを覆う形にてシリコン酸化膜からなる下地保護膜2cが形成されている。この下地保護膜2c上には、遮光層BMと平面的に重畳する位置に対し、多結晶シリコンからなる島状の半導体膜141が形成されている。なお、半導体膜141には、ソース領域141a及びドレイン領域141bが高濃度Pイオン打ち込みにより形成されている。なお、Pが導入されなかった部分がチャネル領域141cとなっている。

【0025】

さらに回路素子部14には、下地保護膜2c及び半導体膜141を覆う透明なゲート絶縁膜142が形成されており、該ゲート絶縁膜142上にはAl、Mo、Ta、Ti、W等からなるゲート電極(走査線)143が形成されている。また、ゲート電極143及びゲート絶縁膜142上には透明な第1層間絶縁膜144aと第2層間絶縁膜144bが形成されている。各層間絶縁膜としては、例えばSiO2或いはSiNからなるもの透光性絶縁膜を適当な膜厚(例えば200nm程度)としたものを採用することができる。

【0026】

ゲート電極143は半導体膜141のチャネル領域141cに対応する位置に設けられている。また、第1層間絶縁膜144aおよび第2層間絶縁膜144bを貫通して、半導体膜141のソース領域141a、ドレイン領域141bにそれぞれ接続されるコンタクトホール145,146が形成されている。

【0027】

そして、第2層間絶縁膜144b上には、ITO等からなる透明な画素電極111が形成されている。該画素電極111は、平面視略矩形にマトリクス状に形成されており、その厚さは、50nm〜200nm(例えば70nm)の範囲とされている。また、画素電極111は、上述したコンタクトホール145を介して駆動用TFT124に接続されている。なお、他方のコンタクトホール146は電源線133に接続されている。このようにして、回路素子部14には、画素電極111に接続された半導体膜141を含む駆動用TFT124が形成されている。図2においては図示省略したが、スイッチング用TFT123も同様にして回路素子部14に形成されている。

【0028】

そして、上記のような画素電極111の上に発光素子部11が形成されている。発光素子部11は、画素電極111上に積層された機能層110と、機能層110同士の間に配されて各機能層110を区画する隔壁としてのバンク部112とを主体として構成されている。機能層110上には、アルミニウム等の反射性金属膜からなる陰極12が配置されている。

有機EL素子10は、このような画素電極111、機能層110、陰極12を含むものである。

【0029】

バンク部112は、基板2側に位置する無機物バンク層(第1バンク層)112aと、基板2から離れて位置する有機物バンク層(第2バンク層)112bとの積層にて構成されている。無機物バンク層112aは、例えばSiO2、SiNx等の無機材料からなり、画素開口を備える形にて厚さ50nm程度に形成されている。また、有機物バンク層112bは、アクリル樹脂、ポリイミド樹脂等の耐熱性、耐溶媒性のあるレジストを用い、2μm〜3μmの膜厚で形成されている。

【0030】

以降、より具体的な有機EL素子10の構成について、実施例や比較例を挙げて説明する。

【0031】

(実施例1)

図3は実施例1の有機EL素子の構造を示す拡大断面図である。

図3に示すように、実施例1の有機EL素子10における機能層110は、画素電極111上に積層された正孔注入層(着色層)110aと、正孔輸送層110bと、有機EL層(発光層)110cと、電子輸送層110dから構成されている。陽極111から注入された正孔と、陰極12から注入される電子が有機EL層110cの中で再結合し、発光が得られる。

【0032】

正孔注入層110aは、正孔を陽極111から機能層110に注入する機能を有する。正孔輸送層110bは正孔の輸送量を調整する機能を有する。このような正孔輸送層110bを正孔注入層110aと有機EL層110cの間に設けることにより、有機EL層110cの発光効率、寿命等の素子特性が向上する。また、電子輸送層110dは電子の輸送量を調整する機能を有する。このような電子輸送層110dを陰極12と有機EL層110cの間に設けることにより、有機EL層110cの発光効率、寿命等の素子特性が向上する。

【0033】

正孔注入層110aとしては、ポリチオフェン誘導体、ポリアニリン誘導体、ポリピロール誘導体等が用いられる。特に、ポリエチレンジオキシチオフェンとポリスチレンスルフォン酸との混合物(PEDOT/PSS)が好適である。

【0034】

一方、この正孔注入層110aは、赤色(R)、緑色(G)、青色(B)の各色に対応する画素毎に異なる構成を有している。具体的には、以下のような構成とされている。まず、赤色(R)の画素(以下、R画素とも言う)においては、赤色(R)の光を選択透過するとともに該赤色(R)以外の光を選択吸収する着色成分が含有された正孔注入層110a1が形成されている。また、緑色(G)の画素(以下、G画素とも言う)においては、緑色(G)の光を選択透過するとともに該緑色(G)以外の光を選択吸収する着色成分が含有された正孔注入層110a2が形成されている。さらに、青色(B)の画素(以下、B画素とも言う)においては、青色(B)の光を選択透過するとともに該青色(B)以外の光を選択吸収する着色成分が含有された正孔注入層110a3が形成されている(図2参照)。

【0035】

ここで、正孔注入層110aは、導電性材料としてCLEVIOS P Jet N(H.C.Starck社製)を用いた。R画素の正孔注入層110a1に含有されている着色成分はPigmentRed177(山陽色素株式会社製)で、G画素の正孔注入層110a2に含有されている着色成分はPigmentGreen7、またB画素の正孔注入層110a3に含有されている着色成分はPigmentBlue60である。

【0036】

上記PEDOT/PSSと顔料成分を混合してインク化し、インクジェット法にて塗分けし、200℃で乾燥させたところ、20S/cmの導電性を示した。膜厚は各画素共通とし、0.1μm〜3.0μmの水準で正孔注入層110aを形成した。

【0037】

正孔輸送層110bとしては、芳香族アミン化合物が多く使用され、連結する材料としてポリフルオレン誘導体、ポリパラフェニレンビニレン誘導体、ポリパラフェニレン誘導体、ポリビニルカルバゾール誘導体、ポリチオフェン誘導体、ポリアニリン誘導体、ポリメチルフェニルシランなどのポリシラン系などの高分子有機材料が好適に用いられる。

ここで、正孔輸送層110bは、以下の化学式1に示すように架橋性正孔輸送性材料としてフルオレンとトリフェニルアミンのコポリマー誘導体P1を用いた。

【0038】

【化1】

【0039】

5%のアミン単位はスチリル架橋基を含んでいる。芳香族の高沸点溶剤に溶解させてインク化し、インクジェット法にて各画素部に吐出し、窒素雰囲気中にて180℃で乾燥、架橋させて膜厚20nmの正孔輸送層110bを形成した。試みに、トルエンで洗浄したが、膜厚の減少は見られなかった。また、正孔注入層110aからの顔料成分の溶出も、観察されなかった。

【0040】

一方、正孔輸送層110b上に形成された有機EL層110cは、R画素では、赤色(R)に発光する材料からなる赤色有機EL層110c1にて構成され、同様に緑色(G)の画素では、緑色(G)に発光する材料からなる緑色有機EL層110c2にて構成され、さらに青色(B)の画素では、青色(B)に発光する材料からなる青色有機EL層110c3にて構成されている。そして、各色画素は所定の配列(例えばストライプ状)で配置されている。なお、各有機EL層110c1,110c2,110c3は、各発光材料をインクジェット法にて塗分けして成膜したもので、120℃での乾燥後の厚さは全ての画素で80nm程度とした(図2参照)。

【0041】

赤色有機EL層110c1を形成する発光材料としては、例えばローダミン色素を添加したPPVやMEH−PPVあるいはポリフルオレン系及びその誘導体などの有機EL材料からなるものを用いることができ、緑色有機EL層110c2を形成する発光材料としては、例えばPPV及びその誘導体やF8BT+ポリジオクチルフルオレンなどのフルオレン誘導体などの有機EL材料からなるものを用いることができる。青色有機EL層110c3を形成する発光材料としては、例えばポリジオクチルフルオレン及びその誘導体などの有機EL材料からなるものを用いることができる。

【0042】

電子輸送層110dを形成する電子輸送層の形成材料としては、オキサジアゾール誘導体、オキサゾール誘導体、フェナンソロリン誘導体、アントラキノジメタン誘導体、ベンゾキノン誘導体、ナフトキノン誘導体、アントラキノン誘導体、テトラシアノアンスラキノジメタン誘導体、フルオレン誘導体、ジフェニルジシアノエチレン誘導体、ジフェノキノン誘導体、ヒドロキシキノリン誘導体、シロールなどが挙げられ、これらの形成材料を用いた成膜方法としては、真空蒸着法が好ましい。発光素子部11の全面上に形成されていればよく、RGBに対応する各画素毎に選択成膜する必要が無い。本例では表示エリアの開口を備えたメタルマスクを介して、キノリノールアルミ錯体(Alq3)を20nmの膜厚で形成した。

【0043】

対向電極(陰極)12も、発光素子部11の全面上に形成されており、画素電極(陽極)111と対になって機能層110に電流を流す役割を果たす。この陰極12は、本例では電子を注入するフッ化リチウム層12aとアルミニウム層12bとが積層されて構成されている。アルミニウム層12bは、電流を供給する役割と共に、有機EL層110cから発せられた光を基板2側に反射させるもので、Al膜の他、Ag膜、AlとAgの積層膜等を採用することもできる。また、その厚さは、例えば100nm〜1000nmの範囲とすることができる。電子輸送層110dと同様に、表示エリアの開口を備えたメタルマスクを介して、真空蒸着法にて形成した。

【0044】

引き続き窒素雰囲気中にて、ガラス基板と紫外線硬化樹脂からなるシール剤を用いる、公知の封止工程を行なって、有機EL表示装置100を作製した。

【0045】

このように構成された有機EL表示装置100においては、正孔注入層110aが、画素単位毎に有機EL層110cの発光色と同色の色光を選択透過する着色成分が含有されているため、有機EL層110cに対し、該有機EL層110c自身の発光色と異なる色の光が入射されることを防止ないし抑制できるようになる。その結果、当該表示装置のコントラストを向上させることが可能となり、また当該画素の色純度を高めることが可能となる。

【0046】

図4に正孔注入層110aの膜厚に対する、有機EL表示装置100のコントラスト比と駆動電圧を示す。明室コントラスト比は鉛直面照度100ルクス(lx)、水平面照度70ルクス(lx)の明所条件で、100%の全白信号と0%の全黒信号を加え、画面の中央部の輝度を測定して算出した。駆動電圧は全白表示200nitを点灯させるために機能層110に印加する必要電圧を示した。コントラスト比は視認性の観点から最低でも500:1以上は必要であり、駆動電圧は消費電力の観点から12V以下が求められる。したがって、図4に示したグラフによれば、正孔注入層110aの膜厚は0.3μm以上〜2μm以下が好ましい。

【0047】

(比較例1)

実施例1と比較し、正孔輸送層110bを含まない構成で、有機EL表示装置100を作製した。他の膜構成と製造方法は、実施例1と同様である。

表示性能を評価したところ、コントラスト比や色純度は実施例1と変わらなかった。しかし、消費電力が30%増加し、輝度寿命が10分の1に低下した。電子と正孔のキャリアバランスが崩れたのと共に、正孔注入層110aから有機EL層110cに未定着成分が拡散したと考えられる。

【0048】

(比較例2)

実施例1と比較し、電子輸送層110dを含まない構成で、有機EL表示装置100を作製した。他の膜構成と製造方法は、実施例1と同様である。

表示性能を評価したところ、コントラスト比や色純度は実施例1と変わらなかった。しかし、消費電力が30%増加し、輝度寿命が2分の1に低下した。電子と正孔のキャリアバランスが崩れたものと考えられる。

【0049】

(実施例2)

実施例1と同様の方法で、基板2上に画素電極(陽極)111とバンク部112を公知のフォトリソグラフィ技術により形成した。

そして、形成したバンク内にインクジェット法にて正孔注入層110aを形成する。具体的には導電性材料としてCLEVIOS Pシリーズ(H.C.Starck社製)のPEDOT/PSSを用いた。着色成分を含有させ、200℃で乾燥した後の導電率が、0.01S/cm〜50S/cmとなるようにインクを調合した。インクジェット法にて各画素に塗布し、乾燥させることで、各色の画素共通に厚さ1.0μmの正孔注入層110a1,110a2,110a3を得た。

【0050】

正孔輸送層110bは、実施例1と同様に架橋性正孔輸送性材料としてフルオレンとトリフェニルアミンのコポリマー誘導体を用いた。インクジェット法にて各画素部に吐出し、窒素雰囲気中にて180℃で乾燥、架橋させて膜厚20nmの正孔輸送層110bを形成した。

【0051】

さらに有機EL層110cを形成すべく、発光材料を各色の画素にインクジェット法を用いて吐出形成する。このときの膜厚は、全画素で80nm程度とした。続いて、電子輸送層110dと陰極12を、表示エリアの開口を備えたメタルマスクを介して、真空蒸着法にて形成した。引き続き封止工程を行って、有機EL表示装置100を得た。明所コントラスト比は500:1以上有り、RGB共優れた色純度を示した。

【0052】

図5に正孔注入層110aの導電率に対する、有機EL表示装置100の駆動電圧を示す。駆動電圧は白表示200nitを点灯させるために機能層110に印加する必要電圧である。駆動電圧は消費電力の観点から12V以下が求められる。したがって、図5に示したグラフによれば、正孔注入層の導電率は1S/cm以上であることが好ましく。さらに低い駆動電圧を実現する観点では、10S/cm以上とすることがより好ましい。

【0053】

以上、添付図面を参照しながら本発明に係る好適な実施の形態例について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【符号の説明】

【0054】

2…基板、10…有機EL素子、11…発光素子部、12…対向電極(陰極)、14…回路部、100…有機EL表示装置、110…機能層、110a…正孔注入層(着色層)、110b…正孔輸送層、110c…有機EL層(発光層)、110d…電子輸送層、111…画素電極(陽極)、112…隔壁としてのバンク部。

【特許請求の範囲】

【請求項1】

ボトムエミッション型の有機EL表示装置であって、

透明基板上に形成され、少なくとも隔壁で隔離された赤色、緑色、青色に対応する各透明画素電極と、

前記各透明画素電極上に形成された正孔注入層と、

前記各透明画素電極上に前記正孔注入層を介して形成された赤色、緑色、青色それぞれの有機発光層と、

赤色、緑色、青色それぞれの前記有機発光層を覆うように形成された対向電極と、を備え、

前記正孔注入層は、前記有機発光層からの発光色と同色の光を選択透過する着色成分を含有されてなり、

前記正孔注入層の膜厚が0.3μm以上、2μm以下であることを特徴とする有機EL表示装置。

【請求項2】

前記正孔注入層の導電率が1S/cm以上であることを特徴とする請求項1記載の有機EL表示装置。

【請求項3】

前記正孔注入層と前記有機発光層との間に、架橋された正孔輸送層が形成されていることを特徴とする請求項1または2に記載の有機EL表示装置。

【請求項4】

前記有機発光層と前記対向電極の間に、電子輸送層が形成されていることを特徴とする請求項1乃至3のいずれか一項に記載の有機EL表示装置。

【請求項5】

透明基板上に形成され、少なくとも隔壁で隔離された赤色、緑色、青色に対応する各透明画素電極と、前記各透明画素電極上に形成された有機発光層と、前記透明画素電極と前記有機発光層との間に形成され、前記有機発光層からの発光色と同色の光を選択透過する着色成分が含有されてなる正孔注入層と、正孔輸送層とを備えたボトムエミッション型の有機EL表示装置の製造方法であって、

前記正孔注入層と前記正孔輸送層の形成を、液体を任意の位置に任意の量吐出するインクジェット方式により行ない、

前記正孔注入層の膜厚が0.3μm以上、2μm以下であることを特徴とする有機EL表示装置の製造方法。

【請求項6】

前記正孔輸送層の形成を、インクジェット方式により吐出した後、加熱により架橋させたことを特徴とする請求項5に記載の有機EL表示装置の製造方法。

【請求項7】

前記有機発光層と前記対向電極の間に、電子輸送層を形成する工程を有し、

前記電子輸送層および前記対向電極の形成を、真空蒸着法により行なうことを特徴とする請求項5または6記載の有機EL表示装置の製造方法。

【請求項1】

ボトムエミッション型の有機EL表示装置であって、

透明基板上に形成され、少なくとも隔壁で隔離された赤色、緑色、青色に対応する各透明画素電極と、

前記各透明画素電極上に形成された正孔注入層と、

前記各透明画素電極上に前記正孔注入層を介して形成された赤色、緑色、青色それぞれの有機発光層と、

赤色、緑色、青色それぞれの前記有機発光層を覆うように形成された対向電極と、を備え、

前記正孔注入層は、前記有機発光層からの発光色と同色の光を選択透過する着色成分を含有されてなり、

前記正孔注入層の膜厚が0.3μm以上、2μm以下であることを特徴とする有機EL表示装置。

【請求項2】

前記正孔注入層の導電率が1S/cm以上であることを特徴とする請求項1記載の有機EL表示装置。

【請求項3】

前記正孔注入層と前記有機発光層との間に、架橋された正孔輸送層が形成されていることを特徴とする請求項1または2に記載の有機EL表示装置。

【請求項4】

前記有機発光層と前記対向電極の間に、電子輸送層が形成されていることを特徴とする請求項1乃至3のいずれか一項に記載の有機EL表示装置。

【請求項5】

透明基板上に形成され、少なくとも隔壁で隔離された赤色、緑色、青色に対応する各透明画素電極と、前記各透明画素電極上に形成された有機発光層と、前記透明画素電極と前記有機発光層との間に形成され、前記有機発光層からの発光色と同色の光を選択透過する着色成分が含有されてなる正孔注入層と、正孔輸送層とを備えたボトムエミッション型の有機EL表示装置の製造方法であって、

前記正孔注入層と前記正孔輸送層の形成を、液体を任意の位置に任意の量吐出するインクジェット方式により行ない、

前記正孔注入層の膜厚が0.3μm以上、2μm以下であることを特徴とする有機EL表示装置の製造方法。

【請求項6】

前記正孔輸送層の形成を、インクジェット方式により吐出した後、加熱により架橋させたことを特徴とする請求項5に記載の有機EL表示装置の製造方法。

【請求項7】

前記有機発光層と前記対向電極の間に、電子輸送層を形成する工程を有し、

前記電子輸送層および前記対向電極の形成を、真空蒸着法により行なうことを特徴とする請求項5または6記載の有機EL表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−109426(P2012−109426A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−257579(P2010−257579)

【出願日】平成22年11月18日(2010.11.18)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月18日(2010.11.18)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]