機械的応力低減型のマイクロキャビティ・プラズマ装置アレイおよび電極

【課題】アレイ構造体の座屈を防止し、アレイ中の電極及びマイクロキャビティのパターンの歪みの発生を防止するマイクロキャビティ・プラズマ装置アレイを提供する。

【解決手段】マイクロキャビティ・プラズマ装置のアレイは、複数の薄い金属の第1の電極と、処理中および処理後に平坦性を向上させるため設計された応力低減構造体および/または幾何学的構造とを含む。第1の電極は、マイクロキャビティ中のプラズマから電極を保護する薄金属酸化物層に埋め込まれる。発明の実施形態では、電極の一部または全部が接続される。マイクロキャビティの1次元または2次元アレイにおいて接続のパターンが画定され得る。第1の電極は個々のマイクロキャビティを囲む外周電極を備える。埋め込まれた第2の電極を有する第2の薄層は第1の薄層に接合されている。パッケージ層は放電媒体をマイクロキャビティの中に密閉する。

【解決手段】マイクロキャビティ・プラズマ装置のアレイは、複数の薄い金属の第1の電極と、処理中および処理後に平坦性を向上させるため設計された応力低減構造体および/または幾何学的構造とを含む。第1の電極は、マイクロキャビティ中のプラズマから電極を保護する薄金属酸化物層に埋め込まれる。発明の実施形態では、電極の一部または全部が接続される。マイクロキャビティの1次元または2次元アレイにおいて接続のパターンが画定され得る。第1の電極は個々のマイクロキャビティを囲む外周電極を備える。埋め込まれた第2の電極を有する第2の薄層は第1の薄層に接合されている。パッケージ層は放電媒体をマイクロキャビティの中に密閉する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロ放電装置またはマイクロプラズマ装置としても知られているマイクロキャビティ・プラズマ装置の分野である。

【背景技術】

【0002】

マイクロキャビティ・プラズマ装置は、約500μmより小さい特徴的な寸法dを有するキャビティの内部で、かつ、基本的にキャビティに閉じ込められた非平衡低温プラズマを生成する。この新しいプラズマ装置のクラスは、従来的な巨視的プラズマ源の特性と実質的に異なるいくつかの特性を示す。マイクロキャビティ・プラズマは、それらの小さい物理的寸法の理由から、普通は、巨視的装置が利用できる圧力よりかなり高いガス(または蒸気)圧で動作する。例えば、200乃至300μm(またはそれ未満)の直径を有する円筒型マイクロキャビティを含んでいるマイクロプラズマ装置は、1気圧までの、および、1気圧を超える希ガス(同様にN2およびこれまで試されたその他のガスの)圧で動作することが可能である。

【0003】

このような高圧動作は有利である。優位性の例は、これらの高圧で、プラズマ化学反応は、紫外線(UV)、真空紫外線(UVU)、および、可視光放射の効果的な発光体であることが知られている希ガス二量体(Xe2、Kr2、Ar2、...)および希ガスハライド(例えば、XeCl、ArF、および、Kr2F)を含む、電気的に励起された分子のいくつかのファミリーの形成を助けることである。この特性は、広範囲のガスまたは蒸気(および、両方の組み合わせ)で動作するマイクロプラズマ装置の能力と組み合わせて、広いスペクトル範囲に広がる発光波長を提供する。さらに、大気圧付近でのプラズマの動作は、マイクロプラズマ装置またはアレイが密閉されているとき、パッケージ材料の両側の圧力差を最小限に抑える。

【0004】

イリノイ大学における本発明者および同僚による研究は、新しいマイクロキャビティ装置の構造体および用途をもたらした。一例として、半導体製造プロセスは、逆ピラミッド型の形を有するマイクロキャビティを含んでいるマイクロプラズマ装置の大型アレイをシリコンウェハーに生成するため適合させられた。各装置が50×50μm2の発光開口を有する250,000台の装置を含んでいるアレイは、104cm−2の装置パッキング密度および25%のアレイ充填係数を用いて実証された。その他のマイクロプラズマ装置は、セラミック多層構造体、感光性ガラス、および、Al/Al2O3構造体に製造された。

【0005】

過去10年以上に亘って開発されたマイクロキャビティ・プラズマ装置は多種多様の用途がある。マイクロキャビティ・プラズマ装置アレイの典型的な用途はディスプレイを目的としている。例えば、単一の円筒型マイクロキャビティ・プラズマ装置の直径は、典型的に、200−300μm未満であるので、装置または装置のグループはディスプレイ中のピクセルのため望ましい空間分解能を提供する。さらに、マイクロキャビティ・プラズマ装置の効率は、高品位テレビジョンにおける従来型のプラズマディスプレイパネルのようなプラズマディスプレイパネルの特性を上回る可能性がある。

【0006】

初期のマイクロキャビティ・プラズマ装置は、電極のプラズマ暴露、および、スパッタリングの結果として起こる破損の理由から短い寿命を示した。多結晶シリコンおよびタングステン電極は寿命を伸ばすが、よりコストの高い材料であり、製造することが難しい。

【0007】

マイクロキャビティ・プラズマ装置アレイの大量生産は、コストを削減し信頼性を高める構造体および製造方法による恩恵を受ける。この点に関して特に興味を起こさせることは、大型アレイ中の装置間の電気的相互接続である。相互接続技術を実施することが難しいならば、または、相互接続パターンが容易に再構成可能でないならば、生産コストは増加し、潜在的な商業用途は限定されることがある。より面積の広いディスプレイまたは発光パネルに対する需要が増加するので、このような検討はますます重要である。

【0008】

本発明者は、以前に低コスト大規模アレイと、自己パターン化形成方法とを開発した。名称が「Buried Circumferential Electrode Microcavity Plasma Device Arrays,and Self−Patterned Formation Method」である特許文献1は、薄金属酸化膜層に埋め込まれ、マイクロキャビティを囲み、同時に金属酸化物薄層によってマイクロキャビティ中のプラズマから保護されている外周(リング)電極付きのマイクロキャビティ・プラズマ装置アレイについて記載する。マイクロキャビティ・プラズマ装置アレイは、1個以上の自己パターン形成金属電極が陽極酸化プロセスの間に自動的に形成され、金属酸化物中に埋め込まれる自己パターン化形成プロセスによって形成することが可能である。電極は、各マイクロキャビティの周りにリングの形になり、隣接マイクロキャビティと一体にされたリング電極から電気的に絶縁されるか、または、接続されている。

【0009】

マイクロプラズマ装置のアレイの面積、および、装置パッケージ密度(単位面積当たりの装置の個数)は、より大きい値に拡大されるので、アレイの平坦性の維持は問題となる可能性がある。このようなアレイ中の応力、すなわち、金属の熱膨張率と金属酸化物の熱膨張率との不一致の結果がアレイ構造体全体の座屈と、アレイ中の電極およびマイクロキャビティのパターンに歪みを引き起こす可能性がある。例えば、AlおよびAl2O3は著しく異なる熱膨張率を有している。この影響は数cm2のアレイサイズおよび102cm−2(またはそれ未満)のオーダーの装置パッキング密度に対し困難を示さないかもしれないが、アレイの面積およびパッキング密度が増加するので、アレイ性能に悪影響を与える可能性がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】国際公開第2008/013820号公報

【発明の概要】

【課題を解決するための手段】

【0011】

発明のマイクロキャビティ・プラズマ装置の低応力アレイの好ましい実施形態は、複数の薄い金属の第1の電極と、アレイの平坦性を向上させる応力低減構造体および/または幾何学的構造とを含む。第1の電極は、マイクロキャビティ中のプラズマから電極を保護する薄金属酸化物層に埋め込まれる。発明の実施形態では、一部または全部の電極が接続されている。好ましい実施形態では、第1の電極は、個々のマイクロキャビティを囲む外周電極を備える。マイクロキャビティの1次元または2次元アレイにおける接続のパターンが画定され得る。埋め込み型の第2の電極を有する第2の薄層は第1の薄層に接合されている。パッケージ層、例えば、薄ガラス層または薄プラスチック層は、(ガスまたは蒸気またはガスおよび/または蒸気の組み合わせのような)放電媒体をマイクロキャビティの中に密閉する。発明は薄金属シートおよび金属酸化物電極に応力低減構造体および/または幾何学的構造をさらに設ける。本発明の低応力金属/金属酸化物電極は、支持リブ部を有する薄箔で作られた共通電極と、一様な幾何学的構造を備えた平行線状の薄い金属電極とを含む。

【0012】

形成方法の好ましい実施形態では、薄金属箔または金属膜は(スルーホールのような)マイクロキャビティを用いて達成または形成される。箔または膜は、箔の表面およびマイクロキャビティの壁に金属酸化物膜を形成するように対称的に陽極酸化される。1個以上の自己パターン化金属電極が自動的に形成され、同時に、陽極酸化プロセスによって作成された金属酸化物膜中に埋め込まれる。電極は各マイクロキャビティの周りで閉鎖外周を形成し、隣接したマイクロキャビティの電極は絶縁または接続することが可能である。マイクロキャビティが円筒型であるならば、電極は各キャビティの周りにリングの形をなす。

【図面の簡単な説明】

【0013】

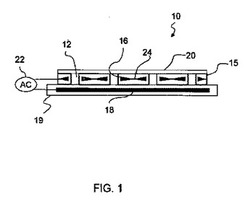

【図1】本発明のマイクロキャビティ・プラズマ装置のアレイの典型的な実施形態の略断面図である。

【図2A】個々のマイクロキャビティと、断面状のその関連付けられた埋め込み型外周電極の略断面図である。

【図2B】相互接続された埋め込み型外周電極を有するマイクロキャビティアレイの一部分の略断面図である。

【図3】図2の個々のマイクロキャビティおよび埋め込み型外周電極の略平面図である。

【図4】埋め込み型外周電極によって相互接続された複数のマイクロキャビティの略平面図である。

【図5】相互接続された埋め込み型Al電極付きの250μmの直径の円筒型Al2O3マイクロキャビティの直線状アレイの一部分を示す写真である。

【図6】本発明のマイクロキャビティ・プラズマ装置のアレイの典型的な実施形態の略断面図である。

【図7A】本発明のマイクロキャビティ・プラズマ装置のアドレス指定可能なアレイの好ましい実施形態の略平面図である。

【図7B】本発明のマイクロキャビティ・プラズマ装置のアドレス指定可能なアレイの好ましい実施形態の略断面図である。

【図8A】本発明のアドレス指定可能なマイクロキャビティ・プラズマ装置のアレイの別の好ましい実施形態の略平面図である。

【図8B】本発明のアドレス指定可能なマイクロキャビティ・プラズマ装置のアレイの別の好ましい実施形態の略断面図である。

【図9A】本発明のマイクロキャビティ・プラズマ装置またはその他の装置の低応力アレイのため使用され得る低機械的応力幾何学的構造を有するパターン化電極およびパターン化電極を製造する形成方法の好ましい実施形態を示す図である。

【図9B】本発明のマイクロキャビティ・プラズマ装置またはその他の装置の低応力アレイのため使用され得る低機械的応力幾何学的構造を有する共通電極および共通電極を製造する形成方法の好ましい実施形態を示す図である。

【図10A】本発明のマイクロキャビティ・プラズマ装置の低応力アレイを生成するように支持リブ部付きのマイクロキャビティアレイを製造する形成方法の好ましい実施形態を示す図である。

【図10B】本発明のマイクロキャビティ・プラズマ装置の低応力アレイを生成するように支持リブ部付きのマイクロキャビティアレイを製造する形成方法の好ましい実施形態を示す図である。

【図11】本発明のマイクロキャビティ・プラズマ装置の低応力アレイを製造する対称的な陽極酸化プロセスの好ましい実施形態を示す図である。

【図12A】本発明のマイクロキャビティ・プラズマ装置のアレイまたはその他の装置で使用可能である低応力電極層を製造する対称的な陽極酸化プロセスの好ましい実施形態を示す図である。

【図12B】本発明のマイクロキャビティ・プラズマ装置のアレイまたはその他の装置で使用可能である低応力電極層を製造する対称的な陽極酸化プロセスの好ましい実施形態を示す図である。

【図12C】本発明のマイクロキャビティ・プラズマ装置のアレイまたはその他の装置で使用可能である低応力電極層を製造する対称的な陽極酸化プロセスの好ましい実施形態を示す図である。

【図12D】本発明のマイクロキャビティ・プラズマ装置のアレイまたはその他の装置で使用可能である低応力電極層を製造する対称的な陽極酸化プロセスの好ましい実施形態を示す図である。

【図13A】埋め込み型外周電極付きの低応力マイクロキャビティアレイを示す図である。

【図13B】埋め込み型外周電極付きの低応力マイクロキャビティアレイを示す図である。

【図14A】本発明の低応力マイクロキャビティ・プラズマ装置アレイを製造する陽極酸化プロセスの好ましい実施形態を示す図である。

【図14B】本発明の低応力マイクロキャビティ・プラズマ装置アレイを製造する陽極酸化プロセスの好ましい実施形態を示す図である。

【図14C】本発明の低応力マイクロキャビティ・プラズマ装置アレイを製造する陽極酸化プロセスの好ましい実施形態を示す図である。

【図14D】本発明の低応力マイクロキャビティ・プラズマ装置アレイを製造する陽極酸化プロセスの好ましい実施形態を示す図である。

【図14E】本発明の低応力マイクロキャビティ・プラズマ装置アレイを製造する陽極酸化プロセスの好ましい実施形態を示す図である。

【図14F】本発明の低応力マイクロキャビティ・プラズマ装置アレイを製造する陽極酸化プロセスの好ましい実施形態を示す図である。

【図15】整列され接合された2個のアレイを含む低応力マイクロキャビティ・プラズマ装置のアレイの典型的な実施形態の略断面図である。

【図16A】金属箔中に製造された応力緩和特徴部付きのマイクロキャビティ・プラズマ装置の低応力アレイの典型的な実施形態を示す図である。

【図16B】金属箔中に製造された応力緩和特徴部付きのマイクロキャビティ・プラズマ装置の低応力アレイの典型的な実施形態を示す図である。

【図17A】図18のプラズマ装置アレイの製造プロセスの典型的な実施形態を示す図である。

【図17B】図18のプラズマ装置アレイの製造プロセスの典型的な実施形態を示す図である。

【図18A】埋め込み型外周電極付きの低応力マイクロキャビティ・プラズマ装置の付加的な典型的な実施形態の略断面図である。

【図18B】埋め込み型外周電極付きの低応力マイクロキャビティ・プラズマ装置の付加的な典型的な実施形態の略断面図である。

【発明を実施するための形態】

【0014】

発明のマイクロキャビティ・プラズマ装置のアレイの好ましい実施形態は、マイクロキャビティを横切る(複数の)平面において装置中のマイクロキャビティを囲む複数の薄い第1の電極を含む。第1の電極は薄い金属酸化物層に埋め込まれ、応力低減構造体および/または幾何学的構造が全体的なアレイの平坦性を向上させるためにアレイ設計に組み込まれる。発明の実施形態では、電極の一部または全部が接続され、電極を囲む金属酸化物が電極をマイクロキャビティ内部に生成されたプラズマから物理的に隔離し、それによって、プラズマとの接触に起因する化学的および/または物理的劣化から電極を保護する。電極接続パターンを画定することも可能である。好ましい実施形態では、第1の電極は個々のマイクロキャビティを囲む外周電極を備える。

【0015】

第2の電極は第2の誘電体層に埋め込まれる。第2の誘電体層は、第1の層に接合されるか、または、第1の層に接近させられ、パッケージ層はガスまたは蒸気(または、両方の組み合わせ)をアレイ内に密閉する。

【0016】

第2の薄層は、例えば、共通電極を含むことがある。第2の層は、共通の第2の電極を画定するように酸化物膜中に埋め込まれるか、または、酸化物膜によって封止された固体金属薄箔でもよい。その他の実施形態では、第2の薄層は、マイクロキャビティの有無とは無関係に、電極パターンを含むことがある。好ましくは、第2の層は、薄箔外周埋め込み型電極を備え、アレイ全体の平坦性を向上させるために応力低減構造体および/または幾何学的構造を含む第1の層と同様に形成される。このようなアレイは、低容量(したがって、低減された変位電流)と高いスイッチング速度とを提供する。発明のマイクロプラズマ装置アレイは、可塑性があり、軽量であり、かつ、安価である。発明は、金属および金属酸化物電極の薄シートに応力低減構造体および/または幾何学的構造をさらに設ける。発明の低応力金属/金属酸化物電極は、支持リブ部を有する薄箔で作られた共通電極と、均一幾何学的構造を備えた平行線状の薄い金属電極とを含む。

【0017】

形成方法の好ましい実施形態では、薄い金属箔または金属膜が(スルーホールのような)マイクロキャビティを用いて達成または形成される。箔は、箔の両面に、および、マイクロキャビティの壁にナノ多孔質金属酸化物を形成するため対称的に陽極酸化される。1個以上の自己パターン化金属電極が自動的に形成され、陽極酸化プロセスによって作成された金属酸化物膜中に埋め込まれる。電極は各マイクロキャビティの周りで閉鎖外周を形成し、他のマイクロキャビティと関連付けられた電極から絶縁させることが可能であり、または、1個以上のマイクロキャビティのための電極は1次元または2次元パターン状に相互接続することが可能である。

発明のマイクロプラズマ装置アレイの好ましい実施形態は、相互接続されたマイクロキャビティの少なくとも部分集合を有する。第1の薄い金属外周電極は金属酸化物(誘電体)層に埋め込まれ、少なくとも2個の第1の薄い金属外周電極が相互接続される。アレイは、薄く狭い電極と一様である平坦性と、アレイ内のマイクロキャビティの密接したパッキングとを向上させるため、応力低減構造体および/または幾何学的構造を含む。金属に対する熱膨張率と金属酸化物に対する熱膨張率との差にもかかわらず、平坦性を維持する大型アレイを形成することが可能である。金属酸化物は、第1の薄い金属外周電極をプラズマへの暴露から保護するように各マイクロキャビティの壁をさらに覆う。(複数の)第2の電極もまた、マイクロキャビティアレイと一体となって第1の電極を備えた第1の層に接近させられた第2の金属酸化物誘電体層に埋め込まれ、好ましくは、応力低減構造体または幾何学的構造を含む。この第2の電極は、例えば、誘電体に埋め込まれ、第1の層においてアレイ中のマイクロキャビティの行または列と関連付けられることが意図されている平行金属線を備えることが可能である。第2の電極は、代替的に、誘電体に埋め込まれた薄い連続的な金属シートでもよい。マイクロキャビティは第2の電極に形成されても形成されなくてもよい。

【0018】

マイクロキャビティ装置およびアレイは、複数のマイクロキャビティを横切る(複数の)平面に位置する薄い平面的な外周金属電極がマイクロキャビティに電力を供給し、マイクロキャビティの間で相互接続を行う発明の実施形態によって提供される。電極は、金属酸化物のような誘電体に埋め込まれ、各マイクロキャビティを囲む。マイクロキャビティの周りの電極の形状は基本的にマイクロキャビティの断面幾何学的構造(円形、菱形など)を複製する。誘電体の薄膜は電極とマイクロキャビティのエッジ(壁)との間に位置し、それによって、電極を電気的に絶縁し、マイクロキャビティ内のプラズマから電極を化学的かつ物理的に隔離する。すなわち、電極はマイクロキャビティ壁とぴったり重ならない。アレイは薄く狭い電極および相互接続と、アレイ内のマイクロキャビティの密接したパッキングと一様であるアレイ全体の平坦性を維持するため応力低減構造体または幾何学的構造を含む。数百cm2以上の面積に亘って平坦性を維持する大型アレイを形成することが可能である。

【0019】

アレイの好ましい実施形態は、誘電体膜に埋め込まれた複数の第1の外周電極を含み、これらの電極の一部または全部が接続されている。第2の電極は第2の誘電体層に埋め込まれている。第2の誘電体層は、第1の層に接合されるか、そうでなければ、第1の層に接近させられ、装置のアレイを形成し、パッケージ層はアレイ内で望ましい(複数の)ガスまたは(複数の)蒸気(または、両方の組み合わせ)を密閉する。発明の実施形態では、異なるマイクロキャビティと関連付けられた電極は制御可能であるパターン状に相互接続することが可能である。アレイは、薄く狭い電極、および、アレイ内のマイクロキャビティの接近したパッキングと一様であるアレイの平坦性を向上させるため応力低減構造体または幾何学的構造を含む。数百cm2以上の面積に亘って平坦性を維持する大型アレイを形成することが可能である。

【0020】

好ましい形成方法では、マイクロキャビティ間の電極相互接続のパターニングは、金属電極の湿式化学処理(陽極酸化)の過程で自動的に行われる。処理の前に、所望の形状の(スルーホールのような)マイクロキャビティが薄い金属電極(例えば、箔または膜)に生成される。好ましい実施形態では、製造は製造中にアレイ中に引き起こされた応力を低減するように制御される。好ましくは、陽極酸化は対称的に進行する。応力低減構造体が処理の前に薄い金属電極に形成されることもある。電極は続いて、金属を誘電体(通常は酸化物)に変換するように、対称的かつ一様に陽極酸化される。好ましい対称的かつ一様な陽極酸化プロセスおよびマイクロキャビティ配置は、アレイ中の隣接するマイクロキャビティが電気的に接続されるかどうかを決定し、低応力アレイの製造を促進する。

【0021】

これまでのマイクロキャビティ・プラズマ技術に対し、本発明はいくつかの優位性がある。一つは、第1の電極、および、もしあれば、相互接続が(一部の好ましい実施形態では、第2の電極も同様に)、殆どのこれまでの技術の場合のように連続的なシートの形をしていないので、2個の電極構造体の容量が削減されることである。かつてのマイクロプラズマ装置およびアレイでは、1個の電極を構成していた金属シートの大部分は、本発明では、金属酸化物誘電体に変換される。平行板コンデンサの容量は電極面積に比例するので、電極面積の縮小は構造体全体の容量を同様に減少させる。容量の減少はアレイの変位電流を同様に減少させ、大きい変位電流が一般に不利益となるディスプレイ(およびその他の)用途に対しこの技術を価値のあるものにする。応力低減幾何学的構造または構造体の組み込みは、広い表面積の全域で平坦性を維持する高分解能、低応力大型アレイを可能にする。

【0022】

本発明の実施形態の別の優位性は、誘電体が大きいバンドギャップをもつ材料でもよく、したがって、可視領域において、そして、おそらく、紫外線(UV)領域または赤外線(IR)領域において同様に透明である、という点である。

【0023】

好ましい形成方法によれば、埋め込み型外周薄金属電極は自己パターン化電極を形成する。自己パターン化電極は、電力をマイクロキャビティ・プラズマ装置に供給し、マイクロキャビティ・プラズマ装置間の相互接続を行うことが可能である。外周電極は、金属酸化物誘電体に埋め込まれ、各マイクロキャビティを囲む。マイクロキャビティを囲む外周電極の形状は基本的にマイクロキャビティの断面幾何学的構造(円形、菱形など)を複製し、すなわち、電極形状は基本的にマイクロキャビティの断面の形状と一致する。金属酸化物誘電体の薄膜は電極とマイクロキャビティの壁との間に位置し、それによって、電極を電気的に絶縁し、ガス/蒸気がマイクロキャビティ中に存在し、適切な電圧が2個の電極に印加されたときにマイクロキャビティ内部に生成されるプラズマから電極を化学的かつ物理的に隔離する。発明の実施形態では、異なるマイクロキャビティに関連付けられた電極は制御可能であるパターン状に相互接続することが可能である。好ましい形成方法では、マイクロキャビティ間の電極相互接続のパターニングは、金属箔または金属膜の対称的かつ一様な湿式化学処理(陽極酸化)の間に自動的に行われる。処理の前に、所望の形状のマイクロキャビティが薄金属箔または薄金属膜中に生成される。さらに、アレイの好ましい実施形態は、同じアレイ中に異なる断面をもつマイクロキャビティを有する。好ましい実施形態では、応力低減幾何学的構造または構造体、例えば、支持リブ部、遮断リブ部、または、トレンチ部もまた処理の前に画定され、または、形成される。箔または膜は続いて金属の実質的に全部を誘電体(通常は酸化物)に変換するため陽極酸化される。陽極酸化プロセスおよびマイクロキャビティ配置は、アレイ中の隣接したマイクロキャビティが電気的に接続されるかどうかを決定する。

【0024】

発明の製造方法は、自己パターン化外周電極が金属を金属酸化物に変換するプロセスの間にマイクロキャビティの周りに自動的に形成される対称的な湿式化学プロセスである。陽極酸化前の金属箔(または膜)中のマイクロキャビティのサイズ(断面寸法)およびピッチは、陽極酸化パラメータと同様に、1次元または2次元アレイ中のマイクロキャビティ・プラズマ装置のうち接続されるマイクロキャビティ・プラズマ装置を決定する。好ましい実施形態では、薄金属箔が多様な断面(円形、正方形など)のいずれかを有するマイクロキャビティを用いて獲得または製造される。好ましい実施形態では、形成されるアレイは1個以上の応力低減構造体を含む。箔は金属酸化物を形成するため対称的に陽極酸化される。1個以上の自己パターン化金属電極が自動的に形成され、同時に対称的な陽極酸化によって作成された金属酸化物中に埋め込まれる。電極は各マイクロキャビティの周囲に一様に形成され、隔離されてもよく、または、パターン状に接続されてもよい。酸化物の幾何学的構造および/または支持構造体の含有物は、金属と金属酸化物とに対する熱膨張率が異なるにもかかわらず、全体的なアレイの圧力低減を生じさせる。マイクロキャビティの周りに形成される電極の形状は、金属酸化物を作成する陽極酸化の前のマイクロキャビティの形状に依存する。したがって、例えば、円筒型マイクロキャビティは埋め込み型リング状電極を生成し、菱形状マイクロキャビティは菱形状埋め込み型電極を生成する。各マイクロキャビティの周りの電極は、しかし、マイクロキャビティ壁とぴったり重ならない。むしろ、電極は金属酸化物によって覆われ、金属酸化物の一部がマイクロキャビティの壁を形成する。

【0025】

製造方法の好ましい実施形態は、例えば、マイクロキャビティのグループを接続するために対称的な陽極酸化プロセスのパラメータによって容易に制御される。電極は、マイクロキャビティ・プラズマ装置のグループ全体(例えば、2次元アレイ中の装置の行または列)、または、必要に応じて、アレイ中の単一の装置を刺激するように形成することが可能である。自己パターン化電極の形成、および、金属箔の金属酸化物への変換は、酸浴槽中で完全に達成可能である。装置のアレイを生産する一方法は、パターン化埋め込み型電極およびマイクロキャビティを有する薄酸化物層を同様に(複数の)埋め込み型電極を有する第2の薄酸化物層に接合することである。発明の製造方法はあまり費用がかからず、大型金属シートが同時に処理されることを可能にする。アドレス指定可能なアレイおよびアドレス指定できないアレイが形成され得る。

【0026】

発明の装置は、例えば、それぞれが埋め込み型電極である第1の薄層および第2の薄層を接合する目的のためのロール・ツー・ロール方式を含むことがある大量生産技術に適している。発明の実施形態は、費用をかけずに製造することが可能であるマイクロキャビティ・プラズマ装置の大型アレイを提供する。同様に、発明の典型的な装置は、可塑性があり、可視スペクトル領域において少なくとも部分的に透明である。

【0027】

発明のマイクロキャビティ・プラズマ装置の好ましい実施形態の構造体は、任意の長さで利用可能であるか、または、生産され得るオンロールのような薄金属箔(または膜)に基づいている。発明の方法では、マイクロキャビティのパターンは、続いて対称的に陽極酸化される金属箔中に生成されるので、各マイクロキャビティが(マイクロキャビティ軸を横切る平面内で)埋め込み型金属電極によって囲まれた状態で(金属ではなく)金属酸化物中にマイクロキャビティを生じさせる。酸化物の幾何学的構造および/または応力低減構造体の包含は、金属の熱膨張率と金属酸化物の熱膨張率とが異なるにもかかわらず低応力をもたらす。装置動作中に、金属酸化物はマイクロキャビティを保護し、電極を電気的に絶縁する。さらに、発明のある種の応力低減構造体は、マイクロキャビティが形成されるステップと同じステップの間に金属箔中に製造することが可能である。

【0028】

第2の金属箔もまた酸化物を用いて封止され、第1の封止箔に接合することが可能である。第2の金属箔は、好ましくは同様に応力低減構造体を組み込む(複数の)第2の電極を形成する。発明のマイクロキャビティ・プラズマ装置の好ましい一実施形態の場合、特有の位置合わせは2個の封止箔の接合中に不要である。発明の別の実施形態では、第2の電極は金属酸化物に埋め込まれた平行金属線のアレイを含む。埋め込み型電極を含む2つの金属酸化物層を備えるアレイ全体は、薄ガラスもしくは水晶板によって、または、さらにはプラスチック窓によって密閉され、例えば、所望のガスまたはガス混合物が内部に密閉されている。

【0029】

薄金属電極および金属酸化物のための好ましい材料はアルミニウムおよび酸化アルミニウム(Al/Al2O3)である。別の典型的な金属/金属酸化物の材料系は、チタンおよび二酸化チタン(Ti/TiO2)である。その他の金属/金属酸化物の材料系は当業者にとって明白であろう。好ましい材料系は、ロール・ツー・ロール処理のような費用がかからない大量生産技術による発明のマイクロキャビティ・プラズマ装置アレイの形成を可能にする。

【0030】

マイクロキャビティの形状(断面および深さ)は、マイクロキャビティ中のガスまたは蒸気の正体、印加電圧、および、電圧波形と同様に、特定の原子または分子発光体が仮定されるならば、プラズマ構造およびマイクロプラズマの放射効率を決定する。発明の典型的なマイクロプラズマ・アレイ構造体の全体的な厚さは、例えば、200μm以下である可能性があり、このようなアレイを非常に可塑化し、安価にする。さらに、マイクロキャビティ・プラズマ装置の密度(単位アレイ表面積cm2当たりの個数)は104cm−2を超える可能性があり、50%を超える充填率(アレイの放射面積の全体面積に対する比率)が達成される。

【0031】

発明の実施形態は、アレイ中の個々のマイクロキャビティ・プラズマ装置の独立したアドレス指定を行う。上述のように、一実施形態では、第2の電極は、金属酸化物に埋め込まれた平行金属線の1つ以上のアレイを備える。アドレス指定可能なアレイ全体は、陽極酸化によって金属酸化物に別々に埋め込まれ、続いて接合された2個の電極または電極パターンを含む。

【0032】

今度は好ましい実施形態を図面に関して説明する。図面は付随する説明を参照することにより当業者によって十分に理解される縮尺が正しくない概略図を含む。特徴は説明の目的のため誇張されている。好ましい実施形態から、当業者は発明のより広い態様を認識するであろう。好ましい実施形態による種々の単一のマイクロプラズマ装置およびアレイ構造が図1−8および18に関して説明され、図1−8および18のアレイ構造と共に使用され得る種々の好ましい応力低減幾何学的構造、構造体、および、製造方法が図9−17に関して説明されている。

【0033】

図1は発明のマイクロキャビティ・プラズマ装置アレイ10の実施形態の例の断面図である。マイクロキャビティ12は、(複数の)埋め込み型の第1の外周電極16を含む第1の薄金属酸化物層15に画定されている。金属酸化物15は、マイクロキャビティ内部で生成されたプラズマから第1の外周電極16を保護し、それによって、アレイ10の寿命を伸ばし、その上、外周電極16を電気的に絶縁する。図1に断面で示されているように外周電極16は先細状であることに注意を要する。すなわち、電極の厚さは、マイクロキャビティに近い場所で最大であり、マイクロキャビティから離れると減少する。図1において明白ではないが、各外周電極16は1個ずつのマイクロキャビティを囲み、放射状に対称性がある。本実施形態の別の特徴は、金属酸化物誘電体の薄層が電極の内側エッジとマイクロキャビティ12の壁との間に存在することである。アレイ10は、図9−17に関して後述されるように応力低減構造体または幾何学的構造を含む。

【0034】

図1において第2の電極18は、固体薄導電性箔でもよく、第2の薄酸化物層19、例えば、第1の層15に類似した金属酸化物の内部に埋め込まれる。しかし、好ましい実施形態では、第2の電極18は、例えば、マイクロキャビティ12の行(および/または列)と位置合わせされた平行線としてパターン化されている。一実施形態では、第2の電極18を構成する金属線は電気的に接続されている。このように、共通電極は広い面積に亘ってアレイとして形成することが可能であるが、金属の量は固体薄導電性箔より削減され、全体的な装置アレイの容量がこのようにして削減される。その他の実施形態では、金属線は個々のマイクロキャビティ装置をアドレス指定する目的のため電気的に接続されていなくてもよい。第2の電極18は酸化物19に埋め込まれるか、または、酸化物19によって封止される。放電媒体(ガス、蒸気、または、両方の組み合わせ)がマイクロキャビティ12に収容され、適切なRMS値を有する時間的に変化する電圧波形が発電機22によって供給されるとき、マイクロプラズマがマイクロキャビティ12の内部で生成される。駆動電圧は、例えば、正弦波、二極DC、または、単極DCでもよい。

【0035】

アレイ10は、マイクロプラズマによって生成される発光波長に対し完全に透過的であり得るか、または、特定のスペクトル領域における放射だけを透過するようにマイクロキャビティ・プラズマ装置アレイ10の出力波長を濾波可能である、いずれかの適当な材料によって密閉可能である。アレイ10は、薄ガラス層、薄水晶層、または、薄プラスチック層のような透過層20を含む。放電媒体の圧力は、密閉層20の両側での小さい圧力差のため極薄ガラス層または極薄プラスチック層の使用を可能にする大気圧または大気圧付近で維持することが可能である。様々な食料品を密閉するため食品産業で使用されるパッケージのような高分子真空パッケージもまた使用されることがあり、この場合、層20は15のエッジを超えて延在し、アレイ10を下部から囲む同じ材料からなる別の層に密閉されるであろう。

【0036】

プラズマ(放電)が生成されるのは各マイクロキャビティ12の内部である。第1および第2の電極16、18は、それぞれの酸化物層の厚さの合計によって互いにかなり離間されている。その結果、酸化物は第1および第2の電極16、18を互いに絶縁し、さらに、各電極をマイクロキャビティ12に収容された放電媒体(プラズマ)から絶縁する。この配置は、各マイクロキャビティ12の中でマイクロプラズマを生成するようにガスまたは蒸気媒体を励起するため、電極16と18との間で時間的に変化する(AC、RF、二極またはパルス型DCなど)電位の印加を可能にする。

【0037】

図2Aは個々のマイクロキャビティ12と埋め込み型外周電極16とを断面図で示し、図2Bは2個の隣接したマイクロキャビティ12を外周電極16および相互接続部24と共に示している。相互接続部24は、この相互接続部が接続する外周電極16と連続的であり、2個の外周電極16の融合によって形成されている。

【0038】

図3は、埋め込み型電極16がマイクロキャビティの周りにリングを形成することを示している個々の円筒型マイクロキャビティおよび埋め込み型電極16の平面図である。好ましい方法による形成中に、自己パターン化埋め込み型外周電極は、各マイクロキャビティの周りに自動的に形成し、パターン状に接続するか、または、絶縁することが可能である。図2A、2Bおよび3に示されているように、電極16は、厚さφを有する金属酸化物誘電体の層15が電極16の内側エッジとマイクロキャビティ壁との間に存在するように形成される。同様に、電極16の上端エッジと誘電体層15の上面との間の金属酸化物の厚さはaであり、層15の全厚はtとして規定され、マイクロキャビティの直径はdである。好ましい実施形態では、φは典型的に1−30μmの範囲内にあり、aは5−40μmの区間内にある。aがφより大きいならば、プラズマはマイクロキャビティ12の内部におおよそ閉じ込められる。実施形態例は円筒型マイクロキャビティを示しているが、発明の自己パターン化形成プロセスは、任意の断面(長方形、菱形など)を有するマイクロキャビティであって、それぞれのマイクロキャビティが固有の自己パターン化埋め込み型外周電極を有するマイクロキャビティを形成するために使用可能である。

【0039】

発明の好ましい形成プロセスでは、(所望の断面幾何学的構造をもつ)マイクロキャビティのパターンが既に存在している薄金属箔が獲得される。マイクロキャビティは、金属箔の中で部分的に延在するか、または、貫通する(後者が図1、2Aおよび2Bに示されている)。金属箔は、マイクロドリル加工、レーザーマイクロ加工、化学的エッチング、または、機械的穿孔をといった多種多様な手法のうちのいずれかによって金属箔に生成された(スルーホールのような)マイクロキャビティのパターンを有することが可能である。種々の形状のスルーホールの形をしたマイクロキャビティが予め形成された箔は市販されている。

【0040】

次のステップは、対称的な陽極酸化プロセスによって金属箔の大半を金属酸化物に変換することである。このプロセスは、各マイクロキャビティを囲む自己パターン化された第1の電極(図1−3を参照のこと)を生じるように制御される。金属酸化物に埋め込まれた、各マイクロキャビティの周りのこれらの金属リングは、様々なパターン状に接続可能であり、または、単一の相互接続された電極が、必要に応じて、形成されることがある。陽極酸化プロセスのパラメータ(モル濃度、温度、プロセス時間など)の制御によって、埋め込み型電極および(もしあるならば)相互接続部の寸法は変化する可能性があり、指定され得る。

【0041】

この形成方法は、大規模処理に適当であり、費用がかからない。埋め込み型の自己パターン化電極は、対称的な陽極酸化、湿式化学プロセスによって自動的に形成される。その結果として、このプロセスは、費用がかからず、広い面積を処理するため理想的に適している。薄膜成膜手法によってアレイの電極を生産することは、比較的費用がかかる。したがって、発光アレイの等価容量を最小限に抑えることが発光アレイの(スイッチング時間のような)高周波電気特性に重要であると同時に、従来型の堆積プロセスによって電極をパターニングすることはアレイのコストと製造プロセスの複雑性を上昇させる。発明の形成方法を用いて、電極面積は、複雑性を製造プロセスに追加することなく、劇的に縮小され得る。

【0042】

図2Aは、単一のマイクロキャビティと、マイクロキャビティ間の埋め込み型金属電極の相互接続に関連したパラメータとの略図である。2個の相互接続されたマイクロキャビティの断面図は図2Bに記載されている。図2Bのパラメータに対し、一方のマイクロキャビティと関連付けられた埋め込み型電極は、マイクロキャビティ間の間隔(ピッチ)Lを制御することにより別のマイクロキャビティの電極と自動的に接続される。Lがマイクロキャビティ直径dより小さいならば、電極は互いに相互接続される。

【0043】

発明の典型的な実施形態による試作アレイが製造され試験された。特に、マイクロキャビティ・プラズマ装置の直線状アレイが、(スルーホールの形の)円筒型マイクロキャビティのパターンが予め形成されていたアルミニウム箔をシュウ酸中で陽極酸化することによって実現された。これらの典型的なアレイに対し、Al箔の厚さは127μmであり、丸穴の直径およびピッチ(中心間距離)はそれぞれ250μmおよび200μmである。シュウ酸の0.3M溶液中での25℃、7時間に亘る箔の陽極酸化は、アルミニウム箔の大半を酸化アルミニウム(Al2O3)に変換するが、Al2O3に埋め込まれた、パターン化されたAlの薄層を残す(図2および図4に示されている)。このパターン化されたAlの薄層は、図1および4のキャビティ12中でマイクロプラズマを生成するために電極として適している。換言すると、陽極酸化プロセスは、陽極酸化プロセスが適切な時間に終了されるならば、残留Alがアレイ中の個々のマイクロプラズマ装置の(複数の)電極として、または、マイクロキャビティ・プラズマ装置アレイ中のマイクロキャビティの一部もしくは全部を相互接続する(複数の)電極としての役目を果たすように、AlをAl2O3に選択的に変換する。

【0044】

図1、2Aおよび2Bに断面で示されているこのプロセスによって形成された外周電極のリング構造体は、金属箔または金属膜中でのマイクロキャビティ付近における陽極酸化プロセスのダイナミクスの結果である。マイクロキャビティからある程度離れると、陽極酸化槽中に浸漬された箔の陽極酸化は、箔、例えば、Al箔の両側で均一に進行し、透明Al2O3膜中に封止された薄Alシート(その厚さは陽極酸化時間と共に減少する)を結果的に生じる。しかし、マイクロキャビティの近くでは、穴の内部の酸も同様に陽極酸化に関与するので、このプロセスは違う形で進行する。したがって、マイクロキャビティの周の付近で、陽極酸化は箔の両側から内向きに移動するが、同時に、陽極酸化はマイクロキャビティから離れて外向きにも進行する。しかし、AlのAl2O3への変換は、小径の通路(マイクロキャビティ)への新鮮な酸の流れが限定されるので、マイクロキャビティ内部では外側(すなわち、表面)より遅い。その結果として、Al電極の断面(図2A)はマイクロキャビティの近くで張り出し、厚さφのAl2O3層がこの場合にマイクロキャビティを裏打ちする。同様に、電極の内側表面、すなわち、マイクロキャビティと向かい合う表面は、基本的にマイクロキャビティ壁と平行である。よって、このプロセスは、基本的にマイクロキャビティ壁から等距離にあるリング電極を形成する。さらに、マイクロキャビティの付近で、電極断面は矢じりの形または三角形の形状を有する。

【0045】

埋め込み型外周電極は、陽極酸化プロセスの間に、シュウ酸のマイクロキャビティへの流れの結果として自動的に形成する。マイクロキャビティ12を囲む金属電極の矢じり状の断面形状(例えば、図1、2Aおよび2Bを参照のこと)は、マイクロキャビティの近くでの陽極酸化の不均一反応速度によって生成される。マイクロキャビティから離れると、金属箔の金属酸化物への変換は(必要に応じて)完成に近い状態へ進むが、マイクロキャビティの近くでは、酸のマイクロキャビティへの移動が限定されるため(同時に、マイクロキャビティからの陽極酸化の化学品の除去の速度が遅いため)、反応速度がマイクロキャビティの近くで降下するので、より多くの金属が残る。このプロセスの結果は、金属酸化物に埋め込まれた自己パターン化電極がマイクロキャビティの周りに形成されることである(或いは、より厳密には、陽極酸化プロセスによってそのままにされることである)。これらの形成された構造体は、(マスキングによって容易に行われるような)パターニングプロセスまたは選択的陽極酸化技術の実施によって、様々の幾何学的構造に変更可能であることが重視されるべきである。

【0046】

図4において、各マイクロキャビティ12を囲む埋め込み型外周電極16は、図4に示されたマイクロキャビティ12の直線的なアレイのための単一の連続的な電極を形成するため相互接続部24を含む。好ましい実施形態では、相互接続部24は個々のマイクロキャビティの周りの隣接した外周電極16の不分離(または融合性)の結果であり、例えば、アドレス指定可能なマイクロキャビティ・プラズマ装置アレイを形成するために、マイクロキャビティ12の小さいグループおよび大きいグループの両方を接続するため使用可能である。好ましい形成プロセスに関して上述されているように、マイクロキャビティ間隔と、陽極酸化プロセスの持続期間および条件は、隣接した電極16と連続するように相互接続部24を残すことが可能であり、または、好ましいならば、陽極酸化プロセスが十分に遠くまで進行することが許される場合、隣接した装置間の電気的接続が切断されることがある。

【0047】

実験は、自己パターン化埋め込み型電極はマイクロキャビティのアレイを電気的に接続するように形成できることをさらに実証した。250μm径の相互接続されたマイクロキャビティの直線的なAl/Al2O3アレイの一部分が図5に示されている。上から撮影されたこの写真は、直線的なアレイから離れると、Alは基本的に、可視領域において透明であるAl2O3へ完全に変換されたことを示している。さらに、(マイクロキャビティアレイはこの写真において背面照明されているので、白い円として見える)各マイクロキャビティの周りの埋め込み型Alリングが明瞭にわかる。400TorrのNeで動作するとき、例えば、図5のアレイは各キャビティ中で均一グロー放電を生成する。約1気圧までの圧力での動作がこれまでに実証され、(Neに加えて)多数のガスおよび蒸気がこれらのマイクロプラズマ装置アレイに適している。

【0048】

図6は発明のマイクロキャビティ・プラズマ装置のアレイを組み込むランプの略図である。図6のアレイにおいて、(一方または両方がマイクロキャビティ12を有している)第1および第2の埋め込み型電極16、18は、例えば、図1または4によれば、例えば、可塑性をもつために十分に薄い可能性がある埋め込み型外周電極付きのマイクロキャビティ・プラズマ装置アレイ10を獲得するために予め形成されたAlスクリーンを陽極酸化することにより、金属および金属酸化物中に製造される。真空密閉後に高レベルの可塑性を維持するため、アレイ10は、食品産業で使用されるような高分子真空パッケージ34にパッケージ化される。電極16、18の拡張部が電源/コントローラ36への接続のためパッケージ34を越えて延在するものとして図示されているが、接続のためのその他の手法が当業者に明白であろう。マイクロキャビティ・プラズマ装置アレイ10は大気圧または大気圧付近で動作させることができるので、高分子パッケージにおける真空密閉が可能であり、ランプの内側と外側との間に(もしあるとすれば)小さい圧力差を生じる。必要に応じて、高分子パッケージの内側表面は薄い透明拡散バリア膜で覆われることがある。このような膜はパッケージからプラズマへの分子の拡散を阻止する。

【0049】

本発明のアドレス指定可能なマイクロキャビティ・プラズマ装置アレイの実施形態は、図7Aおよび7Bに概略的に示されている。図7Aおよび7Bにおいて、前の図からの参照番号は類似の部品を示すために使用される。図7Aおよび7Bにおける第1の電極16は各マイクロキャビティの周りのリングの形をした埋め込み型外周電極である。電極16は第1の薄酸化物層15に埋め込まれ、第1の薄酸化物層15によって保護される。相互接続部24は電極16の直線的なアレイを接続する。第2の電極18は薄酸化物層19に埋め込まれた平行線状電極18a−18nを備える。直線的な電極18a−18nを第1の薄酸化物層15中のマイクロキャビティ12の行および/または列と位置合わせすることにより、個別にアドレス指定され得るマイクロキャビティ装置(またはこのような装置の直線的なアレイ)が形成される。

【0050】

図8Aおよび8Bは、本発明のアドレス指定可能なマイクロキャビティ・プラズマ装置アレイの別の実施形態を示している。図8Aおよび8Bにおいて、前の図からの参照番号は類似の部品を示すために使用される。図8Aおよび8Bにおいて、第1の電極16および第2の電極18はそれぞれが、薄酸化物層15および19の両方に形成されたマイクロキャビティ12を囲む相互接続された埋め込み型外周電極を備える。酸化物層19中のマイクロキャビティ12は酸化物層15中のマイクロキャビティ12と異なる直径を有することがあり、このことは、電極間の位置合わせを助けることが可能であり、または、例えば、フラットパネルディスプレイシステムのための最適化された構造体を生成するため使用され得る。

【0051】

図8Bにおいて、電極18は埋め込み型外周電極16と異なる形状を有することがわかる。好ましい実施形態のアドレス指定可能なアレイでは、行はクロストークを回避するため分離される。図8Bにおける第2の電極18もまた、埋め込み型外周電極の形成のため上述された好ましい方法によって形成することが可能である。しかし、その後のパターニングプロセス(リソグラフィ)は行間隔を画定するため、および、マイクロキャビティ12の周りの電極を接続する金属線26の拡張のため使用可能である。

【0052】

圧力低減は図1−8Bのいずれの実施形態に組み込むことも可能である。図9Aおよび9Bは、本発明の低応力マイクロキャビティ・プラズマ装置アレイための幾何学的構造を有する好ましい実施形態の自己パターン化電極および共通電極と、自己パターン化電極および共通電極の形成方法とをそれぞれに示している。図9Aおよび9Bにおけるプロセスは、アレイ中の応力を低減する金属/酸化物幾何学的構造を生成する。

【0053】

図9Aおよび9Bでは、支持リブ部40、40aが金属を金属酸化物に変換する陽極酸化プロセスを制御するため使用される。図9Aでは、共通フォトレジストから形成可能である遮断支持リブ部40は、完全な陽極酸化後に生じる電極42の所望の部分と位置合わせされる。支持リブ部40は、金属酸化物44の薄い(約5μm)層が最初に金属箔46上で成長させられた後に形成される。薄金属酸化物44の存在は金属箔46の取り扱いを簡単にする。図9Aのプロセスは、マイクロキャビティ・プラズマ装置のアレイを形成するためマイクロキャビティアレイに位置合わせし、接合することができる、酸化物に埋め込まれた電極の平行線を生じる。図9Aにおける遮断層40は、陽極酸化が終了した後に埋め込み型金属電極の位置を画定するためだけでなく、陽極酸化プロセス中に箔の座屈を防止するため金属箔46を支持するためにも役立つ。

【0054】

図9Bは、共通電極を製造するときの支持リブ部40、40aの位置を示している。支持リブ部40、40aは、箔の両側に形成されるが、箔46の底(または裏)側のリブ部40aの幅は上面のリブ部の幅より狭くされるべきである。さらに、裏側のリブ部40aは表面のリブ部40と飛び飛びにされる。理想的には、リブ部40aは図9Bの上側でリブ部40の間のギャップに中心が置かれるべきである。

図9A−9Bは、プロセスが予め形成されたマイクロキャビティを含まない金属膜46から始まることを仮定する。支持リブ部40、40aは、フォトレジストまたは別の使いやすいバリア材料を使用して、パターン状に酸化物44に堆積される。5μm程度の厚さのアルミナ層に箔を最初に封止することは、これまでのところ実験的なプロトタイプに役に立っている。支持リブ部40は、図9Aにおいて陽極酸化プロセスが完了した後に埋め込み型電極42が形をなす場所においてほぼ水平位置で表面に堆積される。図9Aの構造体の上端および下端の支持リブ部40は垂直方向にうまく位置合わせされるべきである。共通フォトレジストは支持リブ部40、40aのための使いやすく、効果的な材料であり、共通のフォトリソグラフィ技術によって必要な位置合わせされたパターン状に容易に形成される。図9Bは共通電極のための典型的な設計を示している。図9Bにおいて、支持リブ部40、40aは部分的に陽極酸化された金属箔46の両側に堆積されているが、リブ部40aはリブ部40と同様の幅の広さではない。さらに、垂直方向に位置合わせされるのではなく、リブ部40、40aはずらされ、すなわち、飛び飛びにされる。

【0055】

図10Aおよび10Bは、低応力幾何学的構造を有する埋め込み型外周電極付きの発明のマイクロキャビティアレイを生成する好ましい実施形態の形成方法を示している。支持リブ部40はマイクロキャビティ12のどちらの側にも位置し、付加的なレジスト材料48はマイクロキャビティ12を完全にまたは部分的に充填する。図示されるように、マイクロプラズマ装置アレイの全長に沿って支持リブ部40を堆積し、マイクロキャビティ自体をフォトレジスト(PR)のようなレジスト48で充填することが重要である。レジスト48は金属箔46の大半を酸化物に変換する実質的な陽極酸化の後に除去される。レジスト48は最終的な陽極酸化がマイクロキャビティ壁を酸化物に変換することを可能にするため除去される。実験は、これらのステップを利用することが陽極酸化プロセスの間にアレイへの応力を著しく低減し、それによって、優れた平坦性特性をもつアレイを生じる。図9A−10Bのプロセスのため、アルミニウム/酸化アルミニウムアレイを生産するためにアルミニウム箔を用いる製造は好ましい材料系であるが、その他の材料およびその他の酸化物が使用される可能性がある。支持リブ部40の本来の機能は結果として獲得されるアレイ中の応力を低減するために構造的支持を提供することである。

製造の間にアレイ中の応力を最小限に抑える別の重要なステップは、陽極酸化プロセスが対称性と一様性とを兼ね備えていることを保証することである。図11は、金属酸化物(例えば、Al2O3)が金属箔(例えば、Al)から成長させられる電気化学陽極酸化プロセスの簡略図である。このプロセスは、対称的な方法で金属箔アノード52の陽極酸化を実現するため、陽極酸化溶液54中で陽極酸化されるべき金属箔52から等間隔に離間したカソード50を使用し、それによって、単一のカソードを使用する陽極酸化と比べて、完成した電極の張力を劇的に低減する。

【0056】

図12A−12Dは、好ましい実施形態の低応力自己パターン化電極シートと、パターン化電極シートを形成するため陽極酸化プロセスの間に箔を周期的に回転させる4ステッププロセスとを示している。このプロセスは、単一カソードを用いる場合でも対称的かつ一様な陽極酸化を実現可能であるが、図11の二重カソード配置が好ましい。このプロセスは、直線54(またはその他の形体)のパターンが、パターン化されたレジスト56を使用するフォトリソグラフィによって一般的に形成されている金属箔52(図12A)を通常の方法で陽極酸化することによって始まる。第2のステップ(図12B)は、図示されるようにアレイの下方部分から酸化物44を除去することを必要とし、それによって、金属52の箔を露出させ、構造体の下方部分を上方部分に関して対称にさせる。次の2ステップ(図12Cおよび12D)は、箔52および直線状パターン54の上方部分だけを陽極酸化することによりプロセスを逆転させる(図12C)。その結果、箔は箔の両方の端に関して対称性のある方法で陽極酸化され、金属電極の平行アレイが透明金属酸化物に埋め込まれた低応力金属/金属酸化物構造体を生じる。

【0057】

実験的なプロトタイプは上述の製造技術を使用する優位性を実証した。図9Aの陽極酸化プロセスによってAl2O3に埋め込まれた平行Al電極(線)のパターンが形成された。平行Al線は明瞭に視認でき、残りの箔は陽極酸化によって透明Al2O3に変換された。アルミニウム線の端は、図12Dに示されるように露出した。図9Aおよび9Bのプロセスは、マイクロキャビティ・プラズマアレイをアドレス指定するため適した金属線の直線状アレイを生成する費用のかからない手段をもたらすため、標準的なフォトリソグラフィを陽極酸化と組み合わせる。アルミニウムは、その高い電気的伝導性および熱的伝導性の理由から、この用途のため理想的である。さらに、このプロセスは、プラズマへの潜在的な暴露により生じる化学的腐食および浸食から相互接続部を保護するAl2O3に埋め込まれたAl相互接続線を残す。銀が、相互接続部(アドレス指定線)のためプラズマTV(PDP)において現在使用されているが、AlはAgより3桁以上安価である。

【0058】

応力低減は、Al/Al2O3マイクロプラズマ・アレイに重大な影響を与える。プロトタイプは、応力低減プロセスおよび幾何学的構造の利益を実証した。低応力アレイは、ほぼ完全に平坦であり、25cm2以上の面積に亘って、改良されたピクセル間の放射均一性を有する。

【0059】

図13Aおよび13Bは、埋め込み型外周電極付きの低応力マイクロキャビティアレイと、アレイを形成するプロセスとを示している。発明の本実施形態は、金属酸化物に変換されるべき金属の体積を最小化することに基づいている。本実施形態は2つの利点があり、そのうちの第1の利点は陽極酸化時間を短縮することである。第2の利点は完成したアレイの圧力の低減である。図13Aおよび13Bの構造体は、マイクロキャビティ間の領域58におけるアレイの完全に陽極酸化されるエリアを、tiが元の金属箔の厚さt0未満であるとき、表示されている幅Wiと表示されている厚さtiとに限定することによって両方のゴールを達成する。その他の領域60は部分的に陽極酸化され、およそt0の厚さを有する。図13Aおよび13Bの構造体は、図10の支持リブ部40がマイクロキャビティ12間の領域58中の箔から金属を選択的に除去するため利用される図14A−14Fの処理シーケンスを通して実現され得る。実際に、箔は最終的な陽極酸化に先だって(マイクロキャビティの直ぐ近くを除いて)より薄くされる。図14Aでは、マイクロキャビティ12付きの金属箔52が薄酸化物44を形成するために僅かに陽極酸化される。図14Bでは、レジストの支持リブ部40が、付加的なレジスト48と共に、マイクロキャビティを覆うか、または、充填するために堆積される。図14Cでは、陽極酸化が領域58で行われる(しかし、レジストによって保護された領域60で行われない)。図14Dでは、一部の酸化物が領域58から除去される。図14Eでは、レジストが除去される。図14Fでは、付加的な陽極が、アレイを完成させるために、マイクロキャビティ12の内部を含むすべての領域で行われる。その結果は(図14Fに示されるように)、各マイクロキャビティが関連した外周電極12と、各マイクロキャビティ12の近くでマイクロキャビティ間の領域における金属厚さより大きい金属厚さを有する、マイクロキャビティのアレイが獲得される。

【0060】

図14のプロセスシーケンスから獲得される電極/マイクロキャビティ組立体は、図15に示されているような2層マイクロプラズマ・アレイ構造体の1つの層としての役目を果たすことが可能である。発明の本実施形態において、図14に従って製造された2枚のシート62a、62bは、マイクロキャビティ12が図15に示されるよう位置合わせされるように、配置され接着剤64によって接合される。接着剤はガラスフリットのようなシール剤でもよい。各マイクロキャビティ12と関連した電極16はディスプレイの場合に望まれるようにマイクロキャビティのアドレス指定を可能にする。表シート62a中の電極16のすべてが、例えば、左から右へ方向付けられた水平直線状アレイの一部でもよく、これに対して、裏シート62bの下方電極16のそれぞれは、紙面と直角方向に向けられた別個のアドレス指定線のアレイの一部でもよい。

【0061】

応力緩和空隙70が図16および17に示されたさらなる好ましい実施形態で使用される。空隙70は、マイクロキャビティの前後、または、マイクロキャビティと同時に金属箔中に形成される。陽極酸化前に空隙70を生成することにより、応力は陽極酸化プロセスの間に緩和され、同時にその後も緩和される。上述されたすべての構造体に関して、このアレイは製造するために費用がかからず、かつ、複雑でない。マイクロキャビティ12は、この場合も、機械的穿孔、化学的エッチング、および、レーザーアブレーションを含む多種多様な方法のうちのいずれか1つの方法によって金属箔中に生成される。さらに、長方形スロット(またはその他の形状)もまたマイクロキャビティと同じ方法で生成される。空隙70はマイクロキャビティの各行(または列)の間に位置し、空隙はアレイ内の応力の伝播および強化を緩和するために役立つ。機械的安定性および強度に関して、金属の薄いブリッジ72が好ましくは隣接した空隙の間に残される。これらのブリッジ72は構造体の機械的完全性を改善する。さらに、LおよびSがマイクロキャビティの行中の隣接したマイクロキャビティ間のピッチおよびマイクロキャビティから長方形スロットの近接エッジまでの最小距離をそれぞれ表すならば、一般に、S>>L(SはLより十分に大きい)であることが望ましい。図17Bは、マイクロキャビティ12および空隙70の適切な構成が一旦獲得されると、最終的なステップは陽極酸化であることを示している。マイクロキャビティ12のあらゆる行(または列)の間に圧力緩和空隙70をもつことは不可欠ではない。1行(またはそれより多数の行)おきに圧力緩和空隙を置けば足りることがある。

【0062】

基材82Bの周りに形成された金属膜80aおよび80bに基づく発明の実施形態が図18Aおよび18Bに示されている。本設計では、金属の層が基材82の両面に堆積されている。金属膜80a、80bを成膜する前に、所望の幾何学的構造を有する1個以上のマイクロキャビティ12が多種多様のプロセスのうちのいずれかによって基材に生成される。所望のマイクロキャビティアレイが生成された後、金属膜80a、80bが基材に成膜され、金属が続いて陽極酸化される。陽極酸化は金属を金属酸化物に変換し、外周電極16a、16bを後に残す。マイクロキャビティの断面が円筒型であるならば、自己パターン化電極は円筒型であろう。しかし、陽極酸化プロセスは、基材に到達したときに停止するので、このプロセスは「自己限定的」であるとも言われる。この構造体および形成方法は、陽極酸化されるべき金属の体積を限定し、その他の優位性がある。その他の優位性の一つは、基材が薄金属酸化物層のための機械的支持を行い、電極16a、16b間の正確な厚さのスペーサとしての役目を果たすことである。陽極酸化プロセスは低温(典型的に50℃以下)しか必要としないので、基材82は、プラスチックおよびカプトン(登録商標)を含む広範囲の材料から選択可能である。

【0063】

基材82は、必要に応じて、可塑性および/または透明でもよい。基材に対する唯一の要件は、基材が陽極酸化プロセスで使用される酸に不浸透性であるべきことである。可塑性高分子膜またはガラスは基材のための許容可能な選択肢である。さらに、金属層が堆積されるとき、金属は各マイクロキャビティ12の内部に堆積されても構わない。陽極酸化は、したがって、マイクロキャビティ壁を裏打ちする薄金属酸化物膜を生成することもある。

【0064】

発明のアレイには多数の用途がある。アドレス指定可能な装置は、ディスプレイ中の個々のピクセルまたはサブピクセルを形成する1台以上のマイクロキャビティ・プラズマ装置を含んでいる、大型および小型の両方の高品位ディスプレイのための基盤として使用可能である。上述されているように、好ましい実施形態のアレイ中のマイクロキャビティ・プラズマ装置は、広いエリア一面でフルカラー表示を実現するように発光体を励起するため適した紫外線放射を生成可能である。アドレス指定不可またはアドレス指定可能なアレイの用途は、例えば、液晶ディスプレイパネルの光源(背面光)である。本発明の実施形態は、背面光として蛍光ランプを使用する現行の慣例に好適な、軽量で、薄く、分散された光源を提供する。局部的なランプからの光を液晶ディスプレイの裏面全体に亘って均一に分散させることは高度な光学を必要とする。発明のアレイは、例えば、クロマトグラフィ装置のような感知および検出機器、および、(光線力学療法を含む)光線療法に用途がある。光線療法には、(約308nmの紫外線光を必要とする)乾癬、光線角化症、および、ボーエン病、または、基底細胞癌の治療が含まれる。ガラスまたはプラスチック中に密閉された費用のかからないアレイは、現在、患者が非臨床的な環境(すなわち、家庭)で治療を受ける機会と、治療の終了後にアレイを処分する機会とを提供する。これらのアレイは、(紫外線放射も必要とする)高分子の光硬化に、または、広い面積の時に、低レベル照明が望ましい用途のための薄い光パネルにも適している。

【0065】

相互接続しているマイクロプラズマ装置への適用に加えて、発明の形成方法は、マイクロエレクトロニクスおよびMEMSシステムと、コンデンサのアレイと、超小型冷却装置およびシステムと、印刷回路板(PCB)技術のための電極および相互接続部の費用のかからない形成に適用できる。

【0066】

本発明の種々の実施形態が示され、説明されているが、その他の変更、置換および代替が当業者に明白であることが理解されるべきである。このような変更、置換および代替は、特許請求の範囲から定められるべきである発明の精神および範囲を逸脱することなく行うことが可能である。

発明の種々の特徴は特許請求の範囲に記載されている。

【技術分野】

【0001】

本発明は、マイクロ放電装置またはマイクロプラズマ装置としても知られているマイクロキャビティ・プラズマ装置の分野である。

【背景技術】

【0002】

マイクロキャビティ・プラズマ装置は、約500μmより小さい特徴的な寸法dを有するキャビティの内部で、かつ、基本的にキャビティに閉じ込められた非平衡低温プラズマを生成する。この新しいプラズマ装置のクラスは、従来的な巨視的プラズマ源の特性と実質的に異なるいくつかの特性を示す。マイクロキャビティ・プラズマは、それらの小さい物理的寸法の理由から、普通は、巨視的装置が利用できる圧力よりかなり高いガス(または蒸気)圧で動作する。例えば、200乃至300μm(またはそれ未満)の直径を有する円筒型マイクロキャビティを含んでいるマイクロプラズマ装置は、1気圧までの、および、1気圧を超える希ガス(同様にN2およびこれまで試されたその他のガスの)圧で動作することが可能である。

【0003】

このような高圧動作は有利である。優位性の例は、これらの高圧で、プラズマ化学反応は、紫外線(UV)、真空紫外線(UVU)、および、可視光放射の効果的な発光体であることが知られている希ガス二量体(Xe2、Kr2、Ar2、...)および希ガスハライド(例えば、XeCl、ArF、および、Kr2F)を含む、電気的に励起された分子のいくつかのファミリーの形成を助けることである。この特性は、広範囲のガスまたは蒸気(および、両方の組み合わせ)で動作するマイクロプラズマ装置の能力と組み合わせて、広いスペクトル範囲に広がる発光波長を提供する。さらに、大気圧付近でのプラズマの動作は、マイクロプラズマ装置またはアレイが密閉されているとき、パッケージ材料の両側の圧力差を最小限に抑える。

【0004】

イリノイ大学における本発明者および同僚による研究は、新しいマイクロキャビティ装置の構造体および用途をもたらした。一例として、半導体製造プロセスは、逆ピラミッド型の形を有するマイクロキャビティを含んでいるマイクロプラズマ装置の大型アレイをシリコンウェハーに生成するため適合させられた。各装置が50×50μm2の発光開口を有する250,000台の装置を含んでいるアレイは、104cm−2の装置パッキング密度および25%のアレイ充填係数を用いて実証された。その他のマイクロプラズマ装置は、セラミック多層構造体、感光性ガラス、および、Al/Al2O3構造体に製造された。

【0005】

過去10年以上に亘って開発されたマイクロキャビティ・プラズマ装置は多種多様の用途がある。マイクロキャビティ・プラズマ装置アレイの典型的な用途はディスプレイを目的としている。例えば、単一の円筒型マイクロキャビティ・プラズマ装置の直径は、典型的に、200−300μm未満であるので、装置または装置のグループはディスプレイ中のピクセルのため望ましい空間分解能を提供する。さらに、マイクロキャビティ・プラズマ装置の効率は、高品位テレビジョンにおける従来型のプラズマディスプレイパネルのようなプラズマディスプレイパネルの特性を上回る可能性がある。

【0006】

初期のマイクロキャビティ・プラズマ装置は、電極のプラズマ暴露、および、スパッタリングの結果として起こる破損の理由から短い寿命を示した。多結晶シリコンおよびタングステン電極は寿命を伸ばすが、よりコストの高い材料であり、製造することが難しい。

【0007】

マイクロキャビティ・プラズマ装置アレイの大量生産は、コストを削減し信頼性を高める構造体および製造方法による恩恵を受ける。この点に関して特に興味を起こさせることは、大型アレイ中の装置間の電気的相互接続である。相互接続技術を実施することが難しいならば、または、相互接続パターンが容易に再構成可能でないならば、生産コストは増加し、潜在的な商業用途は限定されることがある。より面積の広いディスプレイまたは発光パネルに対する需要が増加するので、このような検討はますます重要である。

【0008】

本発明者は、以前に低コスト大規模アレイと、自己パターン化形成方法とを開発した。名称が「Buried Circumferential Electrode Microcavity Plasma Device Arrays,and Self−Patterned Formation Method」である特許文献1は、薄金属酸化膜層に埋め込まれ、マイクロキャビティを囲み、同時に金属酸化物薄層によってマイクロキャビティ中のプラズマから保護されている外周(リング)電極付きのマイクロキャビティ・プラズマ装置アレイについて記載する。マイクロキャビティ・プラズマ装置アレイは、1個以上の自己パターン形成金属電極が陽極酸化プロセスの間に自動的に形成され、金属酸化物中に埋め込まれる自己パターン化形成プロセスによって形成することが可能である。電極は、各マイクロキャビティの周りにリングの形になり、隣接マイクロキャビティと一体にされたリング電極から電気的に絶縁されるか、または、接続されている。

【0009】

マイクロプラズマ装置のアレイの面積、および、装置パッケージ密度(単位面積当たりの装置の個数)は、より大きい値に拡大されるので、アレイの平坦性の維持は問題となる可能性がある。このようなアレイ中の応力、すなわち、金属の熱膨張率と金属酸化物の熱膨張率との不一致の結果がアレイ構造体全体の座屈と、アレイ中の電極およびマイクロキャビティのパターンに歪みを引き起こす可能性がある。例えば、AlおよびAl2O3は著しく異なる熱膨張率を有している。この影響は数cm2のアレイサイズおよび102cm−2(またはそれ未満)のオーダーの装置パッキング密度に対し困難を示さないかもしれないが、アレイの面積およびパッキング密度が増加するので、アレイ性能に悪影響を与える可能性がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】国際公開第2008/013820号公報

【発明の概要】

【課題を解決するための手段】

【0011】

発明のマイクロキャビティ・プラズマ装置の低応力アレイの好ましい実施形態は、複数の薄い金属の第1の電極と、アレイの平坦性を向上させる応力低減構造体および/または幾何学的構造とを含む。第1の電極は、マイクロキャビティ中のプラズマから電極を保護する薄金属酸化物層に埋め込まれる。発明の実施形態では、一部または全部の電極が接続されている。好ましい実施形態では、第1の電極は、個々のマイクロキャビティを囲む外周電極を備える。マイクロキャビティの1次元または2次元アレイにおける接続のパターンが画定され得る。埋め込み型の第2の電極を有する第2の薄層は第1の薄層に接合されている。パッケージ層、例えば、薄ガラス層または薄プラスチック層は、(ガスまたは蒸気またはガスおよび/または蒸気の組み合わせのような)放電媒体をマイクロキャビティの中に密閉する。発明は薄金属シートおよび金属酸化物電極に応力低減構造体および/または幾何学的構造をさらに設ける。本発明の低応力金属/金属酸化物電極は、支持リブ部を有する薄箔で作られた共通電極と、一様な幾何学的構造を備えた平行線状の薄い金属電極とを含む。

【0012】

形成方法の好ましい実施形態では、薄金属箔または金属膜は(スルーホールのような)マイクロキャビティを用いて達成または形成される。箔または膜は、箔の表面およびマイクロキャビティの壁に金属酸化物膜を形成するように対称的に陽極酸化される。1個以上の自己パターン化金属電極が自動的に形成され、同時に、陽極酸化プロセスによって作成された金属酸化物膜中に埋め込まれる。電極は各マイクロキャビティの周りで閉鎖外周を形成し、隣接したマイクロキャビティの電極は絶縁または接続することが可能である。マイクロキャビティが円筒型であるならば、電極は各キャビティの周りにリングの形をなす。

【図面の簡単な説明】

【0013】

【図1】本発明のマイクロキャビティ・プラズマ装置のアレイの典型的な実施形態の略断面図である。

【図2A】個々のマイクロキャビティと、断面状のその関連付けられた埋め込み型外周電極の略断面図である。

【図2B】相互接続された埋め込み型外周電極を有するマイクロキャビティアレイの一部分の略断面図である。

【図3】図2の個々のマイクロキャビティおよび埋め込み型外周電極の略平面図である。

【図4】埋め込み型外周電極によって相互接続された複数のマイクロキャビティの略平面図である。

【図5】相互接続された埋め込み型Al電極付きの250μmの直径の円筒型Al2O3マイクロキャビティの直線状アレイの一部分を示す写真である。

【図6】本発明のマイクロキャビティ・プラズマ装置のアレイの典型的な実施形態の略断面図である。

【図7A】本発明のマイクロキャビティ・プラズマ装置のアドレス指定可能なアレイの好ましい実施形態の略平面図である。

【図7B】本発明のマイクロキャビティ・プラズマ装置のアドレス指定可能なアレイの好ましい実施形態の略断面図である。

【図8A】本発明のアドレス指定可能なマイクロキャビティ・プラズマ装置のアレイの別の好ましい実施形態の略平面図である。

【図8B】本発明のアドレス指定可能なマイクロキャビティ・プラズマ装置のアレイの別の好ましい実施形態の略断面図である。

【図9A】本発明のマイクロキャビティ・プラズマ装置またはその他の装置の低応力アレイのため使用され得る低機械的応力幾何学的構造を有するパターン化電極およびパターン化電極を製造する形成方法の好ましい実施形態を示す図である。

【図9B】本発明のマイクロキャビティ・プラズマ装置またはその他の装置の低応力アレイのため使用され得る低機械的応力幾何学的構造を有する共通電極および共通電極を製造する形成方法の好ましい実施形態を示す図である。

【図10A】本発明のマイクロキャビティ・プラズマ装置の低応力アレイを生成するように支持リブ部付きのマイクロキャビティアレイを製造する形成方法の好ましい実施形態を示す図である。

【図10B】本発明のマイクロキャビティ・プラズマ装置の低応力アレイを生成するように支持リブ部付きのマイクロキャビティアレイを製造する形成方法の好ましい実施形態を示す図である。

【図11】本発明のマイクロキャビティ・プラズマ装置の低応力アレイを製造する対称的な陽極酸化プロセスの好ましい実施形態を示す図である。

【図12A】本発明のマイクロキャビティ・プラズマ装置のアレイまたはその他の装置で使用可能である低応力電極層を製造する対称的な陽極酸化プロセスの好ましい実施形態を示す図である。

【図12B】本発明のマイクロキャビティ・プラズマ装置のアレイまたはその他の装置で使用可能である低応力電極層を製造する対称的な陽極酸化プロセスの好ましい実施形態を示す図である。

【図12C】本発明のマイクロキャビティ・プラズマ装置のアレイまたはその他の装置で使用可能である低応力電極層を製造する対称的な陽極酸化プロセスの好ましい実施形態を示す図である。

【図12D】本発明のマイクロキャビティ・プラズマ装置のアレイまたはその他の装置で使用可能である低応力電極層を製造する対称的な陽極酸化プロセスの好ましい実施形態を示す図である。

【図13A】埋め込み型外周電極付きの低応力マイクロキャビティアレイを示す図である。

【図13B】埋め込み型外周電極付きの低応力マイクロキャビティアレイを示す図である。

【図14A】本発明の低応力マイクロキャビティ・プラズマ装置アレイを製造する陽極酸化プロセスの好ましい実施形態を示す図である。

【図14B】本発明の低応力マイクロキャビティ・プラズマ装置アレイを製造する陽極酸化プロセスの好ましい実施形態を示す図である。

【図14C】本発明の低応力マイクロキャビティ・プラズマ装置アレイを製造する陽極酸化プロセスの好ましい実施形態を示す図である。

【図14D】本発明の低応力マイクロキャビティ・プラズマ装置アレイを製造する陽極酸化プロセスの好ましい実施形態を示す図である。

【図14E】本発明の低応力マイクロキャビティ・プラズマ装置アレイを製造する陽極酸化プロセスの好ましい実施形態を示す図である。

【図14F】本発明の低応力マイクロキャビティ・プラズマ装置アレイを製造する陽極酸化プロセスの好ましい実施形態を示す図である。

【図15】整列され接合された2個のアレイを含む低応力マイクロキャビティ・プラズマ装置のアレイの典型的な実施形態の略断面図である。

【図16A】金属箔中に製造された応力緩和特徴部付きのマイクロキャビティ・プラズマ装置の低応力アレイの典型的な実施形態を示す図である。

【図16B】金属箔中に製造された応力緩和特徴部付きのマイクロキャビティ・プラズマ装置の低応力アレイの典型的な実施形態を示す図である。

【図17A】図18のプラズマ装置アレイの製造プロセスの典型的な実施形態を示す図である。

【図17B】図18のプラズマ装置アレイの製造プロセスの典型的な実施形態を示す図である。

【図18A】埋め込み型外周電極付きの低応力マイクロキャビティ・プラズマ装置の付加的な典型的な実施形態の略断面図である。

【図18B】埋め込み型外周電極付きの低応力マイクロキャビティ・プラズマ装置の付加的な典型的な実施形態の略断面図である。

【発明を実施するための形態】

【0014】

発明のマイクロキャビティ・プラズマ装置のアレイの好ましい実施形態は、マイクロキャビティを横切る(複数の)平面において装置中のマイクロキャビティを囲む複数の薄い第1の電極を含む。第1の電極は薄い金属酸化物層に埋め込まれ、応力低減構造体および/または幾何学的構造が全体的なアレイの平坦性を向上させるためにアレイ設計に組み込まれる。発明の実施形態では、電極の一部または全部が接続され、電極を囲む金属酸化物が電極をマイクロキャビティ内部に生成されたプラズマから物理的に隔離し、それによって、プラズマとの接触に起因する化学的および/または物理的劣化から電極を保護する。電極接続パターンを画定することも可能である。好ましい実施形態では、第1の電極は個々のマイクロキャビティを囲む外周電極を備える。

【0015】

第2の電極は第2の誘電体層に埋め込まれる。第2の誘電体層は、第1の層に接合されるか、または、第1の層に接近させられ、パッケージ層はガスまたは蒸気(または、両方の組み合わせ)をアレイ内に密閉する。

【0016】

第2の薄層は、例えば、共通電極を含むことがある。第2の層は、共通の第2の電極を画定するように酸化物膜中に埋め込まれるか、または、酸化物膜によって封止された固体金属薄箔でもよい。その他の実施形態では、第2の薄層は、マイクロキャビティの有無とは無関係に、電極パターンを含むことがある。好ましくは、第2の層は、薄箔外周埋め込み型電極を備え、アレイ全体の平坦性を向上させるために応力低減構造体および/または幾何学的構造を含む第1の層と同様に形成される。このようなアレイは、低容量(したがって、低減された変位電流)と高いスイッチング速度とを提供する。発明のマイクロプラズマ装置アレイは、可塑性があり、軽量であり、かつ、安価である。発明は、金属および金属酸化物電極の薄シートに応力低減構造体および/または幾何学的構造をさらに設ける。発明の低応力金属/金属酸化物電極は、支持リブ部を有する薄箔で作られた共通電極と、均一幾何学的構造を備えた平行線状の薄い金属電極とを含む。

【0017】

形成方法の好ましい実施形態では、薄い金属箔または金属膜が(スルーホールのような)マイクロキャビティを用いて達成または形成される。箔は、箔の両面に、および、マイクロキャビティの壁にナノ多孔質金属酸化物を形成するため対称的に陽極酸化される。1個以上の自己パターン化金属電極が自動的に形成され、陽極酸化プロセスによって作成された金属酸化物膜中に埋め込まれる。電極は各マイクロキャビティの周りで閉鎖外周を形成し、他のマイクロキャビティと関連付けられた電極から絶縁させることが可能であり、または、1個以上のマイクロキャビティのための電極は1次元または2次元パターン状に相互接続することが可能である。

発明のマイクロプラズマ装置アレイの好ましい実施形態は、相互接続されたマイクロキャビティの少なくとも部分集合を有する。第1の薄い金属外周電極は金属酸化物(誘電体)層に埋め込まれ、少なくとも2個の第1の薄い金属外周電極が相互接続される。アレイは、薄く狭い電極と一様である平坦性と、アレイ内のマイクロキャビティの密接したパッキングとを向上させるため、応力低減構造体および/または幾何学的構造を含む。金属に対する熱膨張率と金属酸化物に対する熱膨張率との差にもかかわらず、平坦性を維持する大型アレイを形成することが可能である。金属酸化物は、第1の薄い金属外周電極をプラズマへの暴露から保護するように各マイクロキャビティの壁をさらに覆う。(複数の)第2の電極もまた、マイクロキャビティアレイと一体となって第1の電極を備えた第1の層に接近させられた第2の金属酸化物誘電体層に埋め込まれ、好ましくは、応力低減構造体または幾何学的構造を含む。この第2の電極は、例えば、誘電体に埋め込まれ、第1の層においてアレイ中のマイクロキャビティの行または列と関連付けられることが意図されている平行金属線を備えることが可能である。第2の電極は、代替的に、誘電体に埋め込まれた薄い連続的な金属シートでもよい。マイクロキャビティは第2の電極に形成されても形成されなくてもよい。

【0018】

マイクロキャビティ装置およびアレイは、複数のマイクロキャビティを横切る(複数の)平面に位置する薄い平面的な外周金属電極がマイクロキャビティに電力を供給し、マイクロキャビティの間で相互接続を行う発明の実施形態によって提供される。電極は、金属酸化物のような誘電体に埋め込まれ、各マイクロキャビティを囲む。マイクロキャビティの周りの電極の形状は基本的にマイクロキャビティの断面幾何学的構造(円形、菱形など)を複製する。誘電体の薄膜は電極とマイクロキャビティのエッジ(壁)との間に位置し、それによって、電極を電気的に絶縁し、マイクロキャビティ内のプラズマから電極を化学的かつ物理的に隔離する。すなわち、電極はマイクロキャビティ壁とぴったり重ならない。アレイは薄く狭い電極および相互接続と、アレイ内のマイクロキャビティの密接したパッキングと一様であるアレイ全体の平坦性を維持するため応力低減構造体または幾何学的構造を含む。数百cm2以上の面積に亘って平坦性を維持する大型アレイを形成することが可能である。

【0019】

アレイの好ましい実施形態は、誘電体膜に埋め込まれた複数の第1の外周電極を含み、これらの電極の一部または全部が接続されている。第2の電極は第2の誘電体層に埋め込まれている。第2の誘電体層は、第1の層に接合されるか、そうでなければ、第1の層に接近させられ、装置のアレイを形成し、パッケージ層はアレイ内で望ましい(複数の)ガスまたは(複数の)蒸気(または、両方の組み合わせ)を密閉する。発明の実施形態では、異なるマイクロキャビティと関連付けられた電極は制御可能であるパターン状に相互接続することが可能である。アレイは、薄く狭い電極、および、アレイ内のマイクロキャビティの接近したパッキングと一様であるアレイの平坦性を向上させるため応力低減構造体または幾何学的構造を含む。数百cm2以上の面積に亘って平坦性を維持する大型アレイを形成することが可能である。

【0020】

好ましい形成方法では、マイクロキャビティ間の電極相互接続のパターニングは、金属電極の湿式化学処理(陽極酸化)の過程で自動的に行われる。処理の前に、所望の形状の(スルーホールのような)マイクロキャビティが薄い金属電極(例えば、箔または膜)に生成される。好ましい実施形態では、製造は製造中にアレイ中に引き起こされた応力を低減するように制御される。好ましくは、陽極酸化は対称的に進行する。応力低減構造体が処理の前に薄い金属電極に形成されることもある。電極は続いて、金属を誘電体(通常は酸化物)に変換するように、対称的かつ一様に陽極酸化される。好ましい対称的かつ一様な陽極酸化プロセスおよびマイクロキャビティ配置は、アレイ中の隣接するマイクロキャビティが電気的に接続されるかどうかを決定し、低応力アレイの製造を促進する。

【0021】

これまでのマイクロキャビティ・プラズマ技術に対し、本発明はいくつかの優位性がある。一つは、第1の電極、および、もしあれば、相互接続が(一部の好ましい実施形態では、第2の電極も同様に)、殆どのこれまでの技術の場合のように連続的なシートの形をしていないので、2個の電極構造体の容量が削減されることである。かつてのマイクロプラズマ装置およびアレイでは、1個の電極を構成していた金属シートの大部分は、本発明では、金属酸化物誘電体に変換される。平行板コンデンサの容量は電極面積に比例するので、電極面積の縮小は構造体全体の容量を同様に減少させる。容量の減少はアレイの変位電流を同様に減少させ、大きい変位電流が一般に不利益となるディスプレイ(およびその他の)用途に対しこの技術を価値のあるものにする。応力低減幾何学的構造または構造体の組み込みは、広い表面積の全域で平坦性を維持する高分解能、低応力大型アレイを可能にする。

【0022】

本発明の実施形態の別の優位性は、誘電体が大きいバンドギャップをもつ材料でもよく、したがって、可視領域において、そして、おそらく、紫外線(UV)領域または赤外線(IR)領域において同様に透明である、という点である。

【0023】

好ましい形成方法によれば、埋め込み型外周薄金属電極は自己パターン化電極を形成する。自己パターン化電極は、電力をマイクロキャビティ・プラズマ装置に供給し、マイクロキャビティ・プラズマ装置間の相互接続を行うことが可能である。外周電極は、金属酸化物誘電体に埋め込まれ、各マイクロキャビティを囲む。マイクロキャビティを囲む外周電極の形状は基本的にマイクロキャビティの断面幾何学的構造(円形、菱形など)を複製し、すなわち、電極形状は基本的にマイクロキャビティの断面の形状と一致する。金属酸化物誘電体の薄膜は電極とマイクロキャビティの壁との間に位置し、それによって、電極を電気的に絶縁し、ガス/蒸気がマイクロキャビティ中に存在し、適切な電圧が2個の電極に印加されたときにマイクロキャビティ内部に生成されるプラズマから電極を化学的かつ物理的に隔離する。発明の実施形態では、異なるマイクロキャビティに関連付けられた電極は制御可能であるパターン状に相互接続することが可能である。好ましい形成方法では、マイクロキャビティ間の電極相互接続のパターニングは、金属箔または金属膜の対称的かつ一様な湿式化学処理(陽極酸化)の間に自動的に行われる。処理の前に、所望の形状のマイクロキャビティが薄金属箔または薄金属膜中に生成される。さらに、アレイの好ましい実施形態は、同じアレイ中に異なる断面をもつマイクロキャビティを有する。好ましい実施形態では、応力低減幾何学的構造または構造体、例えば、支持リブ部、遮断リブ部、または、トレンチ部もまた処理の前に画定され、または、形成される。箔または膜は続いて金属の実質的に全部を誘電体(通常は酸化物)に変換するため陽極酸化される。陽極酸化プロセスおよびマイクロキャビティ配置は、アレイ中の隣接したマイクロキャビティが電気的に接続されるかどうかを決定する。

【0024】

発明の製造方法は、自己パターン化外周電極が金属を金属酸化物に変換するプロセスの間にマイクロキャビティの周りに自動的に形成される対称的な湿式化学プロセスである。陽極酸化前の金属箔(または膜)中のマイクロキャビティのサイズ(断面寸法)およびピッチは、陽極酸化パラメータと同様に、1次元または2次元アレイ中のマイクロキャビティ・プラズマ装置のうち接続されるマイクロキャビティ・プラズマ装置を決定する。好ましい実施形態では、薄金属箔が多様な断面(円形、正方形など)のいずれかを有するマイクロキャビティを用いて獲得または製造される。好ましい実施形態では、形成されるアレイは1個以上の応力低減構造体を含む。箔は金属酸化物を形成するため対称的に陽極酸化される。1個以上の自己パターン化金属電極が自動的に形成され、同時に対称的な陽極酸化によって作成された金属酸化物中に埋め込まれる。電極は各マイクロキャビティの周囲に一様に形成され、隔離されてもよく、または、パターン状に接続されてもよい。酸化物の幾何学的構造および/または支持構造体の含有物は、金属と金属酸化物とに対する熱膨張率が異なるにもかかわらず、全体的なアレイの圧力低減を生じさせる。マイクロキャビティの周りに形成される電極の形状は、金属酸化物を作成する陽極酸化の前のマイクロキャビティの形状に依存する。したがって、例えば、円筒型マイクロキャビティは埋め込み型リング状電極を生成し、菱形状マイクロキャビティは菱形状埋め込み型電極を生成する。各マイクロキャビティの周りの電極は、しかし、マイクロキャビティ壁とぴったり重ならない。むしろ、電極は金属酸化物によって覆われ、金属酸化物の一部がマイクロキャビティの壁を形成する。

【0025】

製造方法の好ましい実施形態は、例えば、マイクロキャビティのグループを接続するために対称的な陽極酸化プロセスのパラメータによって容易に制御される。電極は、マイクロキャビティ・プラズマ装置のグループ全体(例えば、2次元アレイ中の装置の行または列)、または、必要に応じて、アレイ中の単一の装置を刺激するように形成することが可能である。自己パターン化電極の形成、および、金属箔の金属酸化物への変換は、酸浴槽中で完全に達成可能である。装置のアレイを生産する一方法は、パターン化埋め込み型電極およびマイクロキャビティを有する薄酸化物層を同様に(複数の)埋め込み型電極を有する第2の薄酸化物層に接合することである。発明の製造方法はあまり費用がかからず、大型金属シートが同時に処理されることを可能にする。アドレス指定可能なアレイおよびアドレス指定できないアレイが形成され得る。

【0026】

発明の装置は、例えば、それぞれが埋め込み型電極である第1の薄層および第2の薄層を接合する目的のためのロール・ツー・ロール方式を含むことがある大量生産技術に適している。発明の実施形態は、費用をかけずに製造することが可能であるマイクロキャビティ・プラズマ装置の大型アレイを提供する。同様に、発明の典型的な装置は、可塑性があり、可視スペクトル領域において少なくとも部分的に透明である。

【0027】

発明のマイクロキャビティ・プラズマ装置の好ましい実施形態の構造体は、任意の長さで利用可能であるか、または、生産され得るオンロールのような薄金属箔(または膜)に基づいている。発明の方法では、マイクロキャビティのパターンは、続いて対称的に陽極酸化される金属箔中に生成されるので、各マイクロキャビティが(マイクロキャビティ軸を横切る平面内で)埋め込み型金属電極によって囲まれた状態で(金属ではなく)金属酸化物中にマイクロキャビティを生じさせる。酸化物の幾何学的構造および/または応力低減構造体の包含は、金属の熱膨張率と金属酸化物の熱膨張率とが異なるにもかかわらず低応力をもたらす。装置動作中に、金属酸化物はマイクロキャビティを保護し、電極を電気的に絶縁する。さらに、発明のある種の応力低減構造体は、マイクロキャビティが形成されるステップと同じステップの間に金属箔中に製造することが可能である。

【0028】

第2の金属箔もまた酸化物を用いて封止され、第1の封止箔に接合することが可能である。第2の金属箔は、好ましくは同様に応力低減構造体を組み込む(複数の)第2の電極を形成する。発明のマイクロキャビティ・プラズマ装置の好ましい一実施形態の場合、特有の位置合わせは2個の封止箔の接合中に不要である。発明の別の実施形態では、第2の電極は金属酸化物に埋め込まれた平行金属線のアレイを含む。埋め込み型電極を含む2つの金属酸化物層を備えるアレイ全体は、薄ガラスもしくは水晶板によって、または、さらにはプラスチック窓によって密閉され、例えば、所望のガスまたはガス混合物が内部に密閉されている。

【0029】

薄金属電極および金属酸化物のための好ましい材料はアルミニウムおよび酸化アルミニウム(Al/Al2O3)である。別の典型的な金属/金属酸化物の材料系は、チタンおよび二酸化チタン(Ti/TiO2)である。その他の金属/金属酸化物の材料系は当業者にとって明白であろう。好ましい材料系は、ロール・ツー・ロール処理のような費用がかからない大量生産技術による発明のマイクロキャビティ・プラズマ装置アレイの形成を可能にする。

【0030】

マイクロキャビティの形状(断面および深さ)は、マイクロキャビティ中のガスまたは蒸気の正体、印加電圧、および、電圧波形と同様に、特定の原子または分子発光体が仮定されるならば、プラズマ構造およびマイクロプラズマの放射効率を決定する。発明の典型的なマイクロプラズマ・アレイ構造体の全体的な厚さは、例えば、200μm以下である可能性があり、このようなアレイを非常に可塑化し、安価にする。さらに、マイクロキャビティ・プラズマ装置の密度(単位アレイ表面積cm2当たりの個数)は104cm−2を超える可能性があり、50%を超える充填率(アレイの放射面積の全体面積に対する比率)が達成される。

【0031】

発明の実施形態は、アレイ中の個々のマイクロキャビティ・プラズマ装置の独立したアドレス指定を行う。上述のように、一実施形態では、第2の電極は、金属酸化物に埋め込まれた平行金属線の1つ以上のアレイを備える。アドレス指定可能なアレイ全体は、陽極酸化によって金属酸化物に別々に埋め込まれ、続いて接合された2個の電極または電極パターンを含む。

【0032】

今度は好ましい実施形態を図面に関して説明する。図面は付随する説明を参照することにより当業者によって十分に理解される縮尺が正しくない概略図を含む。特徴は説明の目的のため誇張されている。好ましい実施形態から、当業者は発明のより広い態様を認識するであろう。好ましい実施形態による種々の単一のマイクロプラズマ装置およびアレイ構造が図1−8および18に関して説明され、図1−8および18のアレイ構造と共に使用され得る種々の好ましい応力低減幾何学的構造、構造体、および、製造方法が図9−17に関して説明されている。

【0033】

図1は発明のマイクロキャビティ・プラズマ装置アレイ10の実施形態の例の断面図である。マイクロキャビティ12は、(複数の)埋め込み型の第1の外周電極16を含む第1の薄金属酸化物層15に画定されている。金属酸化物15は、マイクロキャビティ内部で生成されたプラズマから第1の外周電極16を保護し、それによって、アレイ10の寿命を伸ばし、その上、外周電極16を電気的に絶縁する。図1に断面で示されているように外周電極16は先細状であることに注意を要する。すなわち、電極の厚さは、マイクロキャビティに近い場所で最大であり、マイクロキャビティから離れると減少する。図1において明白ではないが、各外周電極16は1個ずつのマイクロキャビティを囲み、放射状に対称性がある。本実施形態の別の特徴は、金属酸化物誘電体の薄層が電極の内側エッジとマイクロキャビティ12の壁との間に存在することである。アレイ10は、図9−17に関して後述されるように応力低減構造体または幾何学的構造を含む。

【0034】

図1において第2の電極18は、固体薄導電性箔でもよく、第2の薄酸化物層19、例えば、第1の層15に類似した金属酸化物の内部に埋め込まれる。しかし、好ましい実施形態では、第2の電極18は、例えば、マイクロキャビティ12の行(および/または列)と位置合わせされた平行線としてパターン化されている。一実施形態では、第2の電極18を構成する金属線は電気的に接続されている。このように、共通電極は広い面積に亘ってアレイとして形成することが可能であるが、金属の量は固体薄導電性箔より削減され、全体的な装置アレイの容量がこのようにして削減される。その他の実施形態では、金属線は個々のマイクロキャビティ装置をアドレス指定する目的のため電気的に接続されていなくてもよい。第2の電極18は酸化物19に埋め込まれるか、または、酸化物19によって封止される。放電媒体(ガス、蒸気、または、両方の組み合わせ)がマイクロキャビティ12に収容され、適切なRMS値を有する時間的に変化する電圧波形が発電機22によって供給されるとき、マイクロプラズマがマイクロキャビティ12の内部で生成される。駆動電圧は、例えば、正弦波、二極DC、または、単極DCでもよい。

【0035】

アレイ10は、マイクロプラズマによって生成される発光波長に対し完全に透過的であり得るか、または、特定のスペクトル領域における放射だけを透過するようにマイクロキャビティ・プラズマ装置アレイ10の出力波長を濾波可能である、いずれかの適当な材料によって密閉可能である。アレイ10は、薄ガラス層、薄水晶層、または、薄プラスチック層のような透過層20を含む。放電媒体の圧力は、密閉層20の両側での小さい圧力差のため極薄ガラス層または極薄プラスチック層の使用を可能にする大気圧または大気圧付近で維持することが可能である。様々な食料品を密閉するため食品産業で使用されるパッケージのような高分子真空パッケージもまた使用されることがあり、この場合、層20は15のエッジを超えて延在し、アレイ10を下部から囲む同じ材料からなる別の層に密閉されるであろう。

【0036】

プラズマ(放電)が生成されるのは各マイクロキャビティ12の内部である。第1および第2の電極16、18は、それぞれの酸化物層の厚さの合計によって互いにかなり離間されている。その結果、酸化物は第1および第2の電極16、18を互いに絶縁し、さらに、各電極をマイクロキャビティ12に収容された放電媒体(プラズマ)から絶縁する。この配置は、各マイクロキャビティ12の中でマイクロプラズマを生成するようにガスまたは蒸気媒体を励起するため、電極16と18との間で時間的に変化する(AC、RF、二極またはパルス型DCなど)電位の印加を可能にする。

【0037】

図2Aは個々のマイクロキャビティ12と埋め込み型外周電極16とを断面図で示し、図2Bは2個の隣接したマイクロキャビティ12を外周電極16および相互接続部24と共に示している。相互接続部24は、この相互接続部が接続する外周電極16と連続的であり、2個の外周電極16の融合によって形成されている。

【0038】

図3は、埋め込み型電極16がマイクロキャビティの周りにリングを形成することを示している個々の円筒型マイクロキャビティおよび埋め込み型電極16の平面図である。好ましい方法による形成中に、自己パターン化埋め込み型外周電極は、各マイクロキャビティの周りに自動的に形成し、パターン状に接続するか、または、絶縁することが可能である。図2A、2Bおよび3に示されているように、電極16は、厚さφを有する金属酸化物誘電体の層15が電極16の内側エッジとマイクロキャビティ壁との間に存在するように形成される。同様に、電極16の上端エッジと誘電体層15の上面との間の金属酸化物の厚さはaであり、層15の全厚はtとして規定され、マイクロキャビティの直径はdである。好ましい実施形態では、φは典型的に1−30μmの範囲内にあり、aは5−40μmの区間内にある。aがφより大きいならば、プラズマはマイクロキャビティ12の内部におおよそ閉じ込められる。実施形態例は円筒型マイクロキャビティを示しているが、発明の自己パターン化形成プロセスは、任意の断面(長方形、菱形など)を有するマイクロキャビティであって、それぞれのマイクロキャビティが固有の自己パターン化埋め込み型外周電極を有するマイクロキャビティを形成するために使用可能である。

【0039】

発明の好ましい形成プロセスでは、(所望の断面幾何学的構造をもつ)マイクロキャビティのパターンが既に存在している薄金属箔が獲得される。マイクロキャビティは、金属箔の中で部分的に延在するか、または、貫通する(後者が図1、2Aおよび2Bに示されている)。金属箔は、マイクロドリル加工、レーザーマイクロ加工、化学的エッチング、または、機械的穿孔をといった多種多様な手法のうちのいずれかによって金属箔に生成された(スルーホールのような)マイクロキャビティのパターンを有することが可能である。種々の形状のスルーホールの形をしたマイクロキャビティが予め形成された箔は市販されている。

【0040】

次のステップは、対称的な陽極酸化プロセスによって金属箔の大半を金属酸化物に変換することである。このプロセスは、各マイクロキャビティを囲む自己パターン化された第1の電極(図1−3を参照のこと)を生じるように制御される。金属酸化物に埋め込まれた、各マイクロキャビティの周りのこれらの金属リングは、様々なパターン状に接続可能であり、または、単一の相互接続された電極が、必要に応じて、形成されることがある。陽極酸化プロセスのパラメータ(モル濃度、温度、プロセス時間など)の制御によって、埋め込み型電極および(もしあるならば)相互接続部の寸法は変化する可能性があり、指定され得る。

【0041】

この形成方法は、大規模処理に適当であり、費用がかからない。埋め込み型の自己パターン化電極は、対称的な陽極酸化、湿式化学プロセスによって自動的に形成される。その結果として、このプロセスは、費用がかからず、広い面積を処理するため理想的に適している。薄膜成膜手法によってアレイの電極を生産することは、比較的費用がかかる。したがって、発光アレイの等価容量を最小限に抑えることが発光アレイの(スイッチング時間のような)高周波電気特性に重要であると同時に、従来型の堆積プロセスによって電極をパターニングすることはアレイのコストと製造プロセスの複雑性を上昇させる。発明の形成方法を用いて、電極面積は、複雑性を製造プロセスに追加することなく、劇的に縮小され得る。

【0042】

図2Aは、単一のマイクロキャビティと、マイクロキャビティ間の埋め込み型金属電極の相互接続に関連したパラメータとの略図である。2個の相互接続されたマイクロキャビティの断面図は図2Bに記載されている。図2Bのパラメータに対し、一方のマイクロキャビティと関連付けられた埋め込み型電極は、マイクロキャビティ間の間隔(ピッチ)Lを制御することにより別のマイクロキャビティの電極と自動的に接続される。Lがマイクロキャビティ直径dより小さいならば、電極は互いに相互接続される。

【0043】

発明の典型的な実施形態による試作アレイが製造され試験された。特に、マイクロキャビティ・プラズマ装置の直線状アレイが、(スルーホールの形の)円筒型マイクロキャビティのパターンが予め形成されていたアルミニウム箔をシュウ酸中で陽極酸化することによって実現された。これらの典型的なアレイに対し、Al箔の厚さは127μmであり、丸穴の直径およびピッチ(中心間距離)はそれぞれ250μmおよび200μmである。シュウ酸の0.3M溶液中での25℃、7時間に亘る箔の陽極酸化は、アルミニウム箔の大半を酸化アルミニウム(Al2O3)に変換するが、Al2O3に埋め込まれた、パターン化されたAlの薄層を残す(図2および図4に示されている)。このパターン化されたAlの薄層は、図1および4のキャビティ12中でマイクロプラズマを生成するために電極として適している。換言すると、陽極酸化プロセスは、陽極酸化プロセスが適切な時間に終了されるならば、残留Alがアレイ中の個々のマイクロプラズマ装置の(複数の)電極として、または、マイクロキャビティ・プラズマ装置アレイ中のマイクロキャビティの一部もしくは全部を相互接続する(複数の)電極としての役目を果たすように、AlをAl2O3に選択的に変換する。

【0044】

図1、2Aおよび2Bに断面で示されているこのプロセスによって形成された外周電極のリング構造体は、金属箔または金属膜中でのマイクロキャビティ付近における陽極酸化プロセスのダイナミクスの結果である。マイクロキャビティからある程度離れると、陽極酸化槽中に浸漬された箔の陽極酸化は、箔、例えば、Al箔の両側で均一に進行し、透明Al2O3膜中に封止された薄Alシート(その厚さは陽極酸化時間と共に減少する)を結果的に生じる。しかし、マイクロキャビティの近くでは、穴の内部の酸も同様に陽極酸化に関与するので、このプロセスは違う形で進行する。したがって、マイクロキャビティの周の付近で、陽極酸化は箔の両側から内向きに移動するが、同時に、陽極酸化はマイクロキャビティから離れて外向きにも進行する。しかし、AlのAl2O3への変換は、小径の通路(マイクロキャビティ)への新鮮な酸の流れが限定されるので、マイクロキャビティ内部では外側(すなわち、表面)より遅い。その結果として、Al電極の断面(図2A)はマイクロキャビティの近くで張り出し、厚さφのAl2O3層がこの場合にマイクロキャビティを裏打ちする。同様に、電極の内側表面、すなわち、マイクロキャビティと向かい合う表面は、基本的にマイクロキャビティ壁と平行である。よって、このプロセスは、基本的にマイクロキャビティ壁から等距離にあるリング電極を形成する。さらに、マイクロキャビティの付近で、電極断面は矢じりの形または三角形の形状を有する。

【0045】

埋め込み型外周電極は、陽極酸化プロセスの間に、シュウ酸のマイクロキャビティへの流れの結果として自動的に形成する。マイクロキャビティ12を囲む金属電極の矢じり状の断面形状(例えば、図1、2Aおよび2Bを参照のこと)は、マイクロキャビティの近くでの陽極酸化の不均一反応速度によって生成される。マイクロキャビティから離れると、金属箔の金属酸化物への変換は(必要に応じて)完成に近い状態へ進むが、マイクロキャビティの近くでは、酸のマイクロキャビティへの移動が限定されるため(同時に、マイクロキャビティからの陽極酸化の化学品の除去の速度が遅いため)、反応速度がマイクロキャビティの近くで降下するので、より多くの金属が残る。このプロセスの結果は、金属酸化物に埋め込まれた自己パターン化電極がマイクロキャビティの周りに形成されることである(或いは、より厳密には、陽極酸化プロセスによってそのままにされることである)。これらの形成された構造体は、(マスキングによって容易に行われるような)パターニングプロセスまたは選択的陽極酸化技術の実施によって、様々の幾何学的構造に変更可能であることが重視されるべきである。

【0046】

図4において、各マイクロキャビティ12を囲む埋め込み型外周電極16は、図4に示されたマイクロキャビティ12の直線的なアレイのための単一の連続的な電極を形成するため相互接続部24を含む。好ましい実施形態では、相互接続部24は個々のマイクロキャビティの周りの隣接した外周電極16の不分離(または融合性)の結果であり、例えば、アドレス指定可能なマイクロキャビティ・プラズマ装置アレイを形成するために、マイクロキャビティ12の小さいグループおよび大きいグループの両方を接続するため使用可能である。好ましい形成プロセスに関して上述されているように、マイクロキャビティ間隔と、陽極酸化プロセスの持続期間および条件は、隣接した電極16と連続するように相互接続部24を残すことが可能であり、または、好ましいならば、陽極酸化プロセスが十分に遠くまで進行することが許される場合、隣接した装置間の電気的接続が切断されることがある。

【0047】

実験は、自己パターン化埋め込み型電極はマイクロキャビティのアレイを電気的に接続するように形成できることをさらに実証した。250μm径の相互接続されたマイクロキャビティの直線的なAl/Al2O3アレイの一部分が図5に示されている。上から撮影されたこの写真は、直線的なアレイから離れると、Alは基本的に、可視領域において透明であるAl2O3へ完全に変換されたことを示している。さらに、(マイクロキャビティアレイはこの写真において背面照明されているので、白い円として見える)各マイクロキャビティの周りの埋め込み型Alリングが明瞭にわかる。400TorrのNeで動作するとき、例えば、図5のアレイは各キャビティ中で均一グロー放電を生成する。約1気圧までの圧力での動作がこれまでに実証され、(Neに加えて)多数のガスおよび蒸気がこれらのマイクロプラズマ装置アレイに適している。

【0048】

図6は発明のマイクロキャビティ・プラズマ装置のアレイを組み込むランプの略図である。図6のアレイにおいて、(一方または両方がマイクロキャビティ12を有している)第1および第2の埋め込み型電極16、18は、例えば、図1または4によれば、例えば、可塑性をもつために十分に薄い可能性がある埋め込み型外周電極付きのマイクロキャビティ・プラズマ装置アレイ10を獲得するために予め形成されたAlスクリーンを陽極酸化することにより、金属および金属酸化物中に製造される。真空密閉後に高レベルの可塑性を維持するため、アレイ10は、食品産業で使用されるような高分子真空パッケージ34にパッケージ化される。電極16、18の拡張部が電源/コントローラ36への接続のためパッケージ34を越えて延在するものとして図示されているが、接続のためのその他の手法が当業者に明白であろう。マイクロキャビティ・プラズマ装置アレイ10は大気圧または大気圧付近で動作させることができるので、高分子パッケージにおける真空密閉が可能であり、ランプの内側と外側との間に(もしあるとすれば)小さい圧力差を生じる。必要に応じて、高分子パッケージの内側表面は薄い透明拡散バリア膜で覆われることがある。このような膜はパッケージからプラズマへの分子の拡散を阻止する。

【0049】

本発明のアドレス指定可能なマイクロキャビティ・プラズマ装置アレイの実施形態は、図7Aおよび7Bに概略的に示されている。図7Aおよび7Bにおいて、前の図からの参照番号は類似の部品を示すために使用される。図7Aおよび7Bにおける第1の電極16は各マイクロキャビティの周りのリングの形をした埋め込み型外周電極である。電極16は第1の薄酸化物層15に埋め込まれ、第1の薄酸化物層15によって保護される。相互接続部24は電極16の直線的なアレイを接続する。第2の電極18は薄酸化物層19に埋め込まれた平行線状電極18a−18nを備える。直線的な電極18a−18nを第1の薄酸化物層15中のマイクロキャビティ12の行および/または列と位置合わせすることにより、個別にアドレス指定され得るマイクロキャビティ装置(またはこのような装置の直線的なアレイ)が形成される。

【0050】

図8Aおよび8Bは、本発明のアドレス指定可能なマイクロキャビティ・プラズマ装置アレイの別の実施形態を示している。図8Aおよび8Bにおいて、前の図からの参照番号は類似の部品を示すために使用される。図8Aおよび8Bにおいて、第1の電極16および第2の電極18はそれぞれが、薄酸化物層15および19の両方に形成されたマイクロキャビティ12を囲む相互接続された埋め込み型外周電極を備える。酸化物層19中のマイクロキャビティ12は酸化物層15中のマイクロキャビティ12と異なる直径を有することがあり、このことは、電極間の位置合わせを助けることが可能であり、または、例えば、フラットパネルディスプレイシステムのための最適化された構造体を生成するため使用され得る。

【0051】

図8Bにおいて、電極18は埋め込み型外周電極16と異なる形状を有することがわかる。好ましい実施形態のアドレス指定可能なアレイでは、行はクロストークを回避するため分離される。図8Bにおける第2の電極18もまた、埋め込み型外周電極の形成のため上述された好ましい方法によって形成することが可能である。しかし、その後のパターニングプロセス(リソグラフィ)は行間隔を画定するため、および、マイクロキャビティ12の周りの電極を接続する金属線26の拡張のため使用可能である。

【0052】

圧力低減は図1−8Bのいずれの実施形態に組み込むことも可能である。図9Aおよび9Bは、本発明の低応力マイクロキャビティ・プラズマ装置アレイための幾何学的構造を有する好ましい実施形態の自己パターン化電極および共通電極と、自己パターン化電極および共通電極の形成方法とをそれぞれに示している。図9Aおよび9Bにおけるプロセスは、アレイ中の応力を低減する金属/酸化物幾何学的構造を生成する。

【0053】

図9Aおよび9Bでは、支持リブ部40、40aが金属を金属酸化物に変換する陽極酸化プロセスを制御するため使用される。図9Aでは、共通フォトレジストから形成可能である遮断支持リブ部40は、完全な陽極酸化後に生じる電極42の所望の部分と位置合わせされる。支持リブ部40は、金属酸化物44の薄い(約5μm)層が最初に金属箔46上で成長させられた後に形成される。薄金属酸化物44の存在は金属箔46の取り扱いを簡単にする。図9Aのプロセスは、マイクロキャビティ・プラズマ装置のアレイを形成するためマイクロキャビティアレイに位置合わせし、接合することができる、酸化物に埋め込まれた電極の平行線を生じる。図9Aにおける遮断層40は、陽極酸化が終了した後に埋め込み型金属電極の位置を画定するためだけでなく、陽極酸化プロセス中に箔の座屈を防止するため金属箔46を支持するためにも役立つ。

【0054】

図9Bは、共通電極を製造するときの支持リブ部40、40aの位置を示している。支持リブ部40、40aは、箔の両側に形成されるが、箔46の底(または裏)側のリブ部40aの幅は上面のリブ部の幅より狭くされるべきである。さらに、裏側のリブ部40aは表面のリブ部40と飛び飛びにされる。理想的には、リブ部40aは図9Bの上側でリブ部40の間のギャップに中心が置かれるべきである。

図9A−9Bは、プロセスが予め形成されたマイクロキャビティを含まない金属膜46から始まることを仮定する。支持リブ部40、40aは、フォトレジストまたは別の使いやすいバリア材料を使用して、パターン状に酸化物44に堆積される。5μm程度の厚さのアルミナ層に箔を最初に封止することは、これまでのところ実験的なプロトタイプに役に立っている。支持リブ部40は、図9Aにおいて陽極酸化プロセスが完了した後に埋め込み型電極42が形をなす場所においてほぼ水平位置で表面に堆積される。図9Aの構造体の上端および下端の支持リブ部40は垂直方向にうまく位置合わせされるべきである。共通フォトレジストは支持リブ部40、40aのための使いやすく、効果的な材料であり、共通のフォトリソグラフィ技術によって必要な位置合わせされたパターン状に容易に形成される。図9Bは共通電極のための典型的な設計を示している。図9Bにおいて、支持リブ部40、40aは部分的に陽極酸化された金属箔46の両側に堆積されているが、リブ部40aはリブ部40と同様の幅の広さではない。さらに、垂直方向に位置合わせされるのではなく、リブ部40、40aはずらされ、すなわち、飛び飛びにされる。

【0055】

図10Aおよび10Bは、低応力幾何学的構造を有する埋め込み型外周電極付きの発明のマイクロキャビティアレイを生成する好ましい実施形態の形成方法を示している。支持リブ部40はマイクロキャビティ12のどちらの側にも位置し、付加的なレジスト材料48はマイクロキャビティ12を完全にまたは部分的に充填する。図示されるように、マイクロプラズマ装置アレイの全長に沿って支持リブ部40を堆積し、マイクロキャビティ自体をフォトレジスト(PR)のようなレジスト48で充填することが重要である。レジスト48は金属箔46の大半を酸化物に変換する実質的な陽極酸化の後に除去される。レジスト48は最終的な陽極酸化がマイクロキャビティ壁を酸化物に変換することを可能にするため除去される。実験は、これらのステップを利用することが陽極酸化プロセスの間にアレイへの応力を著しく低減し、それによって、優れた平坦性特性をもつアレイを生じる。図9A−10Bのプロセスのため、アルミニウム/酸化アルミニウムアレイを生産するためにアルミニウム箔を用いる製造は好ましい材料系であるが、その他の材料およびその他の酸化物が使用される可能性がある。支持リブ部40の本来の機能は結果として獲得されるアレイ中の応力を低減するために構造的支持を提供することである。

製造の間にアレイ中の応力を最小限に抑える別の重要なステップは、陽極酸化プロセスが対称性と一様性とを兼ね備えていることを保証することである。図11は、金属酸化物(例えば、Al2O3)が金属箔(例えば、Al)から成長させられる電気化学陽極酸化プロセスの簡略図である。このプロセスは、対称的な方法で金属箔アノード52の陽極酸化を実現するため、陽極酸化溶液54中で陽極酸化されるべき金属箔52から等間隔に離間したカソード50を使用し、それによって、単一のカソードを使用する陽極酸化と比べて、完成した電極の張力を劇的に低減する。

【0056】

図12A−12Dは、好ましい実施形態の低応力自己パターン化電極シートと、パターン化電極シートを形成するため陽極酸化プロセスの間に箔を周期的に回転させる4ステッププロセスとを示している。このプロセスは、単一カソードを用いる場合でも対称的かつ一様な陽極酸化を実現可能であるが、図11の二重カソード配置が好ましい。このプロセスは、直線54(またはその他の形体)のパターンが、パターン化されたレジスト56を使用するフォトリソグラフィによって一般的に形成されている金属箔52(図12A)を通常の方法で陽極酸化することによって始まる。第2のステップ(図12B)は、図示されるようにアレイの下方部分から酸化物44を除去することを必要とし、それによって、金属52の箔を露出させ、構造体の下方部分を上方部分に関して対称にさせる。次の2ステップ(図12Cおよび12D)は、箔52および直線状パターン54の上方部分だけを陽極酸化することによりプロセスを逆転させる(図12C)。その結果、箔は箔の両方の端に関して対称性のある方法で陽極酸化され、金属電極の平行アレイが透明金属酸化物に埋め込まれた低応力金属/金属酸化物構造体を生じる。

【0057】

実験的なプロトタイプは上述の製造技術を使用する優位性を実証した。図9Aの陽極酸化プロセスによってAl2O3に埋め込まれた平行Al電極(線)のパターンが形成された。平行Al線は明瞭に視認でき、残りの箔は陽極酸化によって透明Al2O3に変換された。アルミニウム線の端は、図12Dに示されるように露出した。図9Aおよび9Bのプロセスは、マイクロキャビティ・プラズマアレイをアドレス指定するため適した金属線の直線状アレイを生成する費用のかからない手段をもたらすため、標準的なフォトリソグラフィを陽極酸化と組み合わせる。アルミニウムは、その高い電気的伝導性および熱的伝導性の理由から、この用途のため理想的である。さらに、このプロセスは、プラズマへの潜在的な暴露により生じる化学的腐食および浸食から相互接続部を保護するAl2O3に埋め込まれたAl相互接続線を残す。銀が、相互接続部(アドレス指定線)のためプラズマTV(PDP)において現在使用されているが、AlはAgより3桁以上安価である。

【0058】

応力低減は、Al/Al2O3マイクロプラズマ・アレイに重大な影響を与える。プロトタイプは、応力低減プロセスおよび幾何学的構造の利益を実証した。低応力アレイは、ほぼ完全に平坦であり、25cm2以上の面積に亘って、改良されたピクセル間の放射均一性を有する。

【0059】

図13Aおよび13Bは、埋め込み型外周電極付きの低応力マイクロキャビティアレイと、アレイを形成するプロセスとを示している。発明の本実施形態は、金属酸化物に変換されるべき金属の体積を最小化することに基づいている。本実施形態は2つの利点があり、そのうちの第1の利点は陽極酸化時間を短縮することである。第2の利点は完成したアレイの圧力の低減である。図13Aおよび13Bの構造体は、マイクロキャビティ間の領域58におけるアレイの完全に陽極酸化されるエリアを、tiが元の金属箔の厚さt0未満であるとき、表示されている幅Wiと表示されている厚さtiとに限定することによって両方のゴールを達成する。その他の領域60は部分的に陽極酸化され、およそt0の厚さを有する。図13Aおよび13Bの構造体は、図10の支持リブ部40がマイクロキャビティ12間の領域58中の箔から金属を選択的に除去するため利用される図14A−14Fの処理シーケンスを通して実現され得る。実際に、箔は最終的な陽極酸化に先だって(マイクロキャビティの直ぐ近くを除いて)より薄くされる。図14Aでは、マイクロキャビティ12付きの金属箔52が薄酸化物44を形成するために僅かに陽極酸化される。図14Bでは、レジストの支持リブ部40が、付加的なレジスト48と共に、マイクロキャビティを覆うか、または、充填するために堆積される。図14Cでは、陽極酸化が領域58で行われる(しかし、レジストによって保護された領域60で行われない)。図14Dでは、一部の酸化物が領域58から除去される。図14Eでは、レジストが除去される。図14Fでは、付加的な陽極が、アレイを完成させるために、マイクロキャビティ12の内部を含むすべての領域で行われる。その結果は(図14Fに示されるように)、各マイクロキャビティが関連した外周電極12と、各マイクロキャビティ12の近くでマイクロキャビティ間の領域における金属厚さより大きい金属厚さを有する、マイクロキャビティのアレイが獲得される。

【0060】

図14のプロセスシーケンスから獲得される電極/マイクロキャビティ組立体は、図15に示されているような2層マイクロプラズマ・アレイ構造体の1つの層としての役目を果たすことが可能である。発明の本実施形態において、図14に従って製造された2枚のシート62a、62bは、マイクロキャビティ12が図15に示されるよう位置合わせされるように、配置され接着剤64によって接合される。接着剤はガラスフリットのようなシール剤でもよい。各マイクロキャビティ12と関連した電極16はディスプレイの場合に望まれるようにマイクロキャビティのアドレス指定を可能にする。表シート62a中の電極16のすべてが、例えば、左から右へ方向付けられた水平直線状アレイの一部でもよく、これに対して、裏シート62bの下方電極16のそれぞれは、紙面と直角方向に向けられた別個のアドレス指定線のアレイの一部でもよい。

【0061】

応力緩和空隙70が図16および17に示されたさらなる好ましい実施形態で使用される。空隙70は、マイクロキャビティの前後、または、マイクロキャビティと同時に金属箔中に形成される。陽極酸化前に空隙70を生成することにより、応力は陽極酸化プロセスの間に緩和され、同時にその後も緩和される。上述されたすべての構造体に関して、このアレイは製造するために費用がかからず、かつ、複雑でない。マイクロキャビティ12は、この場合も、機械的穿孔、化学的エッチング、および、レーザーアブレーションを含む多種多様な方法のうちのいずれか1つの方法によって金属箔中に生成される。さらに、長方形スロット(またはその他の形状)もまたマイクロキャビティと同じ方法で生成される。空隙70はマイクロキャビティの各行(または列)の間に位置し、空隙はアレイ内の応力の伝播および強化を緩和するために役立つ。機械的安定性および強度に関して、金属の薄いブリッジ72が好ましくは隣接した空隙の間に残される。これらのブリッジ72は構造体の機械的完全性を改善する。さらに、LおよびSがマイクロキャビティの行中の隣接したマイクロキャビティ間のピッチおよびマイクロキャビティから長方形スロットの近接エッジまでの最小距離をそれぞれ表すならば、一般に、S>>L(SはLより十分に大きい)であることが望ましい。図17Bは、マイクロキャビティ12および空隙70の適切な構成が一旦獲得されると、最終的なステップは陽極酸化であることを示している。マイクロキャビティ12のあらゆる行(または列)の間に圧力緩和空隙70をもつことは不可欠ではない。1行(またはそれより多数の行)おきに圧力緩和空隙を置けば足りることがある。

【0062】

基材82Bの周りに形成された金属膜80aおよび80bに基づく発明の実施形態が図18Aおよび18Bに示されている。本設計では、金属の層が基材82の両面に堆積されている。金属膜80a、80bを成膜する前に、所望の幾何学的構造を有する1個以上のマイクロキャビティ12が多種多様のプロセスのうちのいずれかによって基材に生成される。所望のマイクロキャビティアレイが生成された後、金属膜80a、80bが基材に成膜され、金属が続いて陽極酸化される。陽極酸化は金属を金属酸化物に変換し、外周電極16a、16bを後に残す。マイクロキャビティの断面が円筒型であるならば、自己パターン化電極は円筒型であろう。しかし、陽極酸化プロセスは、基材に到達したときに停止するので、このプロセスは「自己限定的」であるとも言われる。この構造体および形成方法は、陽極酸化されるべき金属の体積を限定し、その他の優位性がある。その他の優位性の一つは、基材が薄金属酸化物層のための機械的支持を行い、電極16a、16b間の正確な厚さのスペーサとしての役目を果たすことである。陽極酸化プロセスは低温(典型的に50℃以下)しか必要としないので、基材82は、プラスチックおよびカプトン(登録商標)を含む広範囲の材料から選択可能である。

【0063】

基材82は、必要に応じて、可塑性および/または透明でもよい。基材に対する唯一の要件は、基材が陽極酸化プロセスで使用される酸に不浸透性であるべきことである。可塑性高分子膜またはガラスは基材のための許容可能な選択肢である。さらに、金属層が堆積されるとき、金属は各マイクロキャビティ12の内部に堆積されても構わない。陽極酸化は、したがって、マイクロキャビティ壁を裏打ちする薄金属酸化物膜を生成することもある。

【0064】

発明のアレイには多数の用途がある。アドレス指定可能な装置は、ディスプレイ中の個々のピクセルまたはサブピクセルを形成する1台以上のマイクロキャビティ・プラズマ装置を含んでいる、大型および小型の両方の高品位ディスプレイのための基盤として使用可能である。上述されているように、好ましい実施形態のアレイ中のマイクロキャビティ・プラズマ装置は、広いエリア一面でフルカラー表示を実現するように発光体を励起するため適した紫外線放射を生成可能である。アドレス指定不可またはアドレス指定可能なアレイの用途は、例えば、液晶ディスプレイパネルの光源(背面光)である。本発明の実施形態は、背面光として蛍光ランプを使用する現行の慣例に好適な、軽量で、薄く、分散された光源を提供する。局部的なランプからの光を液晶ディスプレイの裏面全体に亘って均一に分散させることは高度な光学を必要とする。発明のアレイは、例えば、クロマトグラフィ装置のような感知および検出機器、および、(光線力学療法を含む)光線療法に用途がある。光線療法には、(約308nmの紫外線光を必要とする)乾癬、光線角化症、および、ボーエン病、または、基底細胞癌の治療が含まれる。ガラスまたはプラスチック中に密閉された費用のかからないアレイは、現在、患者が非臨床的な環境(すなわち、家庭)で治療を受ける機会と、治療の終了後にアレイを処分する機会とを提供する。これらのアレイは、(紫外線放射も必要とする)高分子の光硬化に、または、広い面積の時に、低レベル照明が望ましい用途のための薄い光パネルにも適している。

【0065】

相互接続しているマイクロプラズマ装置への適用に加えて、発明の形成方法は、マイクロエレクトロニクスおよびMEMSシステムと、コンデンサのアレイと、超小型冷却装置およびシステムと、印刷回路板(PCB)技術のための電極および相互接続部の費用のかからない形成に適用できる。

【0066】

本発明の種々の実施形態が示され、説明されているが、その他の変更、置換および代替が当業者に明白であることが理解されるべきである。このような変更、置換および代替は、特許請求の範囲から定められるべきである発明の精神および範囲を逸脱することなく行うことが可能である。

発明の種々の特徴は特許請求の範囲に記載されている。

【特許請求の範囲】

【請求項1】

第1の薄い金属酸化物層に画定された複数のマイクロキャビティと、

前記マイクロキャビティ中でプラズマを励起するため位置合わせされ、前記薄い金属酸化物層に埋め込まれた第1の薄い金属電極と、

前記第1の薄い金属酸化物層に近接して配置され、第2の電極を収容する第2の薄い層と、

複数のマイクロキャビティ内の放電媒体と、

放電媒体を複数のマイクロキャビティ内に収容するパッケージ層と、

装置アレイ中の応力を低減する応力低減手段と、

を備える、マイクロキャビティ・プラズマ装置アレイ。

【請求項2】

前記応力低減手段が厚さの縮小された酸化物の領域を含む、請求項1に記載のアレイ。

【請求項3】

前記厚さの縮小された酸化物の領域がマイクロキャビティ間の領域に配置される、請求項2に記載のアレイ。

【請求項4】

前記応力低減手段がマイクロキャビティ間の領域に配置された空隙を含む、請求項1に記載のアレイ。

【請求項5】

空隙間に狭いブリッジを含む、請求項4に記載のアレイ。

【請求項6】

マイクロキャビティから空隙までの最小距離がマイクロキャビティの行中の隣接したマイクロキャビティ間のピッチより実質的に大きい、請求項4に記載のアレイ。

【請求項7】

前記応力低減手段が前記マイクロキャビティの上下に配置された支持リブ部を備える、請求項1に記載のアレイ。

【請求項8】

前記応力低減手段が基材を備え、前記第1の金属酸化物層が前記基材の別々の面に配置された2つの膜を備える、請求項1に記載のアレイ。

【請求項9】

前記第1の薄い金属酸化物層および前記第2の薄い層がアレイが可撓性であることを可能にするために十分に薄い、請求項1に記載のアレイ。

【請求項10】

前記パッケージ層が高分子パッケージおよびガス拡散バリアを備える、請求項1に記載のアレイ。

【請求項11】

前記第1の電極が前記第1の薄い酸化物層に画定されたマイクロキャビティを囲む埋め込み型外周電極を備える、請求項1に記載のアレイ。

【請求項12】

前記第1の電極および第2の電極がアルミニウムを含み、前記金属酸化物が酸化アルミニウムを含む、請求項1に記載のアレイ。

【請求項13】

前記パッケージ層が透明である、請求項1に記載のアレイ。

【請求項14】

前記第1の金属酸化物層に埋め込まれ、2個以上の前記第1の電極を接続する相互接続部をさらに備える、請求項1に記載のアレイ。

【請求項15】

前記第1の電極の相互接続部がパターンに基づいている、請求項14に記載のアレイ。

【請求項16】

前記パッケージ層によって収容された放電媒体が大気圧または大気圧の近くにある、請求項1に記載のアレイ。

【請求項17】

前記収容層がガラス、水晶、または、プラスチックの薄い層を含む、請求項9に記載のアレイ。

【請求項18】

前記第2の薄い層が第2の薄い酸化物層を含み、前記第2の電極が複数の第2の電極を含む、請求項1に記載のアレイ。

【請求項19】

電極を製造する方法であって、

金属箔または膜を獲得または形成するステップと、

金属を金属酸化物に変換するため、前記金属箔または膜を対称的に陽極酸化するステップと、

前記電極を封止する薄い金属酸化物層を具備する少なくとも1個の金属酸化物保護型電極を形成するために、前記陽極酸化を継続するステップと、

を備える方法。

【請求項20】

前記獲得するステップにおいて獲得された金属箔または膜が複数のマイクロキャビティを有し、

前記継続するステップの後に放電媒体をマイクロキャビティに収容するステップをさらに備える、

マイクロキャビティ・プラズマ装置のアレイを形成するため使用される請求項19に記載の方法。

【請求項21】

第2の電極を収容する第2の層を前記薄い金属酸化物層に連結するステップをさらに備える、請求項20に記載の方法。

【請求項22】

前記連結するステップが、前記第1の電極および第2の電極をロール・ツー・ロールプロセス接合するステップを備える、請求項21に記載の方法。

【請求項23】

前記金属箔または膜がアルミニウムを含み、前記金属酸化物が酸化アルミニウムを含む、請求項20に記載の方法。

【請求項24】

マイクロキャビティ・プラズマ装置アレイがロール・ツー・ロール処理によってプラスチックの中にパッケージされている、請求項23に記載の方法。

【請求項25】

前記金属箔または膜がチタンを含み、前記金属酸化物が二酸化チタンを含む、請求項20に記載の方法。

【請求項26】

前記対称的に陽極酸化するステップが2個の等間隔に離れているカソードの間の金属箔を陽極酸化するステップを備える、請求項25に記載の方法。

【請求項27】

前記対称的に陽極酸化するステップが、陽極酸化中に前記金属箔を回転させるステップを備える、請求項19に記載の方法。

【請求項28】

薄い金属が埋め込まれた薄い金属酸化物層と、

電極中の応力を低減する応力低減手段と、

を備える薄い金属・金属酸化物電極。

【請求項29】

前記応力低減手段が厚さの低減された酸化物の領域を含む、請求項28に記載の電極。

【請求項30】

前記応力低減手段が、前記薄い金属酸化物層の両側に配置された支持リブ部を含む、請求項28に記載の電極。

【請求項31】

前記薄い金属酸化物層の一方側の前記支持リブ部が、前記薄い金属酸化物層のもう一方側の支持リブ部に対して垂直方向に飛び飛びに形成されている、請求項30に記載の電極。

【請求項32】

前記薄い金属酸化物層の一方側の前記支持リブ部が、前記薄い金属酸化物層のもう一方側の前記支持リブ部と異なる幅を有する、請求項31に記載の電極。

【請求項33】

前記薄い金属が、金属線電極の平行アレイを含み、前記応力低減手段が、前記金属線電極の平行アレイの両端に関して対称性がある薄い金属酸化物層を含む、請求項28に記載の電極。

【請求項1】

第1の薄い金属酸化物層に画定された複数のマイクロキャビティと、

前記マイクロキャビティ中でプラズマを励起するため位置合わせされ、前記薄い金属酸化物層に埋め込まれた第1の薄い金属電極と、

前記第1の薄い金属酸化物層に近接して配置され、第2の電極を収容する第2の薄い層と、

複数のマイクロキャビティ内の放電媒体と、

放電媒体を複数のマイクロキャビティ内に収容するパッケージ層と、

装置アレイ中の応力を低減する応力低減手段と、

を備える、マイクロキャビティ・プラズマ装置アレイ。

【請求項2】

前記応力低減手段が厚さの縮小された酸化物の領域を含む、請求項1に記載のアレイ。

【請求項3】

前記厚さの縮小された酸化物の領域がマイクロキャビティ間の領域に配置される、請求項2に記載のアレイ。

【請求項4】

前記応力低減手段がマイクロキャビティ間の領域に配置された空隙を含む、請求項1に記載のアレイ。

【請求項5】

空隙間に狭いブリッジを含む、請求項4に記載のアレイ。

【請求項6】

マイクロキャビティから空隙までの最小距離がマイクロキャビティの行中の隣接したマイクロキャビティ間のピッチより実質的に大きい、請求項4に記載のアレイ。

【請求項7】

前記応力低減手段が前記マイクロキャビティの上下に配置された支持リブ部を備える、請求項1に記載のアレイ。

【請求項8】

前記応力低減手段が基材を備え、前記第1の金属酸化物層が前記基材の別々の面に配置された2つの膜を備える、請求項1に記載のアレイ。

【請求項9】

前記第1の薄い金属酸化物層および前記第2の薄い層がアレイが可撓性であることを可能にするために十分に薄い、請求項1に記載のアレイ。

【請求項10】

前記パッケージ層が高分子パッケージおよびガス拡散バリアを備える、請求項1に記載のアレイ。

【請求項11】

前記第1の電極が前記第1の薄い酸化物層に画定されたマイクロキャビティを囲む埋め込み型外周電極を備える、請求項1に記載のアレイ。

【請求項12】

前記第1の電極および第2の電極がアルミニウムを含み、前記金属酸化物が酸化アルミニウムを含む、請求項1に記載のアレイ。

【請求項13】

前記パッケージ層が透明である、請求項1に記載のアレイ。

【請求項14】

前記第1の金属酸化物層に埋め込まれ、2個以上の前記第1の電極を接続する相互接続部をさらに備える、請求項1に記載のアレイ。

【請求項15】

前記第1の電極の相互接続部がパターンに基づいている、請求項14に記載のアレイ。

【請求項16】

前記パッケージ層によって収容された放電媒体が大気圧または大気圧の近くにある、請求項1に記載のアレイ。

【請求項17】

前記収容層がガラス、水晶、または、プラスチックの薄い層を含む、請求項9に記載のアレイ。

【請求項18】

前記第2の薄い層が第2の薄い酸化物層を含み、前記第2の電極が複数の第2の電極を含む、請求項1に記載のアレイ。

【請求項19】

電極を製造する方法であって、

金属箔または膜を獲得または形成するステップと、

金属を金属酸化物に変換するため、前記金属箔または膜を対称的に陽極酸化するステップと、

前記電極を封止する薄い金属酸化物層を具備する少なくとも1個の金属酸化物保護型電極を形成するために、前記陽極酸化を継続するステップと、

を備える方法。

【請求項20】

前記獲得するステップにおいて獲得された金属箔または膜が複数のマイクロキャビティを有し、

前記継続するステップの後に放電媒体をマイクロキャビティに収容するステップをさらに備える、

マイクロキャビティ・プラズマ装置のアレイを形成するため使用される請求項19に記載の方法。

【請求項21】

第2の電極を収容する第2の層を前記薄い金属酸化物層に連結するステップをさらに備える、請求項20に記載の方法。

【請求項22】

前記連結するステップが、前記第1の電極および第2の電極をロール・ツー・ロールプロセス接合するステップを備える、請求項21に記載の方法。

【請求項23】

前記金属箔または膜がアルミニウムを含み、前記金属酸化物が酸化アルミニウムを含む、請求項20に記載の方法。

【請求項24】

マイクロキャビティ・プラズマ装置アレイがロール・ツー・ロール処理によってプラスチックの中にパッケージされている、請求項23に記載の方法。

【請求項25】

前記金属箔または膜がチタンを含み、前記金属酸化物が二酸化チタンを含む、請求項20に記載の方法。

【請求項26】

前記対称的に陽極酸化するステップが2個の等間隔に離れているカソードの間の金属箔を陽極酸化するステップを備える、請求項25に記載の方法。

【請求項27】

前記対称的に陽極酸化するステップが、陽極酸化中に前記金属箔を回転させるステップを備える、請求項19に記載の方法。

【請求項28】

薄い金属が埋め込まれた薄い金属酸化物層と、

電極中の応力を低減する応力低減手段と、

を備える薄い金属・金属酸化物電極。

【請求項29】

前記応力低減手段が厚さの低減された酸化物の領域を含む、請求項28に記載の電極。

【請求項30】

前記応力低減手段が、前記薄い金属酸化物層の両側に配置された支持リブ部を含む、請求項28に記載の電極。

【請求項31】

前記薄い金属酸化物層の一方側の前記支持リブ部が、前記薄い金属酸化物層のもう一方側の支持リブ部に対して垂直方向に飛び飛びに形成されている、請求項30に記載の電極。

【請求項32】

前記薄い金属酸化物層の一方側の前記支持リブ部が、前記薄い金属酸化物層のもう一方側の前記支持リブ部と異なる幅を有する、請求項31に記載の電極。

【請求項33】

前記薄い金属が、金属線電極の平行アレイを含み、前記応力低減手段が、前記金属線電極の平行アレイの両端に関して対称性がある薄い金属酸化物層を含む、請求項28に記載の電極。

【図1】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7A】

【図7B】

【図8A】

【図8B】

【図9B】

【図10A】

【図10B】

【図11】

【図12A−12D】

【図13A】

【図13B】

【図14A】

【図14B】

【図14C】

【図14D】

【図14E】

【図14F】

【図15】

【図16A】

【図16B】

【図17A】

【図17B】

【図18A】

【図18B】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7A】

【図7B】

【図8A】

【図8B】

【図9B】

【図10A】

【図10B】

【図11】

【図12A−12D】

【図13A】

【図13B】

【図14A】

【図14B】

【図14C】

【図14D】

【図14E】

【図14F】

【図15】

【図16A】

【図16B】

【図17A】

【図17B】

【図18A】

【図18B】

【公表番号】特表2010−527502(P2010−527502A)

【公表日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2010−508425(P2010−508425)

【出願日】平成20年5月15日(2008.5.15)

【国際出願番号】PCT/US2008/006226

【国際公開番号】WO2008/153663

【国際公開日】平成20年12月18日(2008.12.18)

【出願人】(503060525)ザ ボード オブ トラスティーズ オブ ザ ユニバーシティ オブ イリノイ (25)

【Fターム(参考)】

【公表日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成20年5月15日(2008.5.15)

【国際出願番号】PCT/US2008/006226

【国際公開番号】WO2008/153663

【国際公開日】平成20年12月18日(2008.12.18)

【出願人】(503060525)ザ ボード オブ トラスティーズ オブ ザ ユニバーシティ オブ イリノイ (25)

【Fターム(参考)】

[ Back to top ]